УРОВЕНЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к схемам регулирования кислого газа при производстве жидкого топлива из потоков, содержащих водород и монооксид углерода, с использованием легкого ископаемого топлива (например, метана, природного газа, сжиженного нефтяного газа, нафты) и твердого сырья, такого как биомасса, уголь, нефтяной кокс и тому подобное.

ОПИСАНИЕ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

[0002] Жидкое топливо может быть получено из твердых сырьевых материалов, сначала с помощью газификации твердого сырьевого материала с образованием потока, содержащего водород и монооксид углерода (сингаз газификатора), который далее перерабатывают для получения желаемого жидкого топливного продукта.

[0003] Газификация исходного сырья, такого как уголь или нефтяной кокс, в поточном газификаторе приводит к образованию сингаза с отношением Н2/СО в диапазоне от 0,4:1 до 0,8:1. Содержание CО2 сингаза, как правило, составляет <10 об.%. Газификация исходного сырья, такого как биомасса, в газификаторе с псевдоожиженным слоем, как правило, приводит к образованию сингаза с отношением Н2/СО в диапазоне от 0,8:1 до 1,2:1. В пересчете на сухое вещество содержание CО2 этого сингаза находится в диапазоне 15-45 об.%. Оптимальное отношение Н2/СО для синтеза жидкого топлива, например, жидкостей Фишера-Тропша (FT), метанола/бензина, составляет около 2:1. Следовательно, полученный в газификаторе сингаз обычно подвергают реакции конверсии водяного газа для увеличения отношения Н2/СО. Это также увеличивает содержание CО2 сингаза. Более высокое содержание CО2 в сингазе вызывает понижение парциальных давлений Н2 и СО, что приводит к снижению выхода за проход и общего выхода жидкого топлива и к более высокому потоку хвостового газа из блока синтеза жидкого топлива, который, как правило, направляется в топливный коллектор.

[0004] Таким образом, схемы превращения угля в жидкое топливо (CTL) и биомассы в жидкое топливо (BTL) включают в себя средства для удаления CО2 до низких уровней в целях снижения капитальных и эксплуатационных затрат системы производства жидкого топлива.

[0005] Для повышения выхода жидкого топливного продукта имеется несколько вариантов корректировки отношения Н2:СО в сырье, подаваемом в блок производства жидкого топлива. Например, сингаз газификатора может быть смешан с газом, содержащим водород и монооксид углерода, который имеет более высокое отношение H2:СО, для образования смеси, имеющей желаемое отношение H2:СО; или водород может быть добавлен в сингаз газификатора для повышения отношения H2:СО, или же какое-либо сочетание перечисленного.

[0006] В патентной заявке US 2011/0218254 A1 описан способ с использованием легкого ископаемого топлива (например, природного газа) в системе SMR/ATR/SMR-ATR для получения обогащенного водородом сингаза с отношением H2:СО, превышающим 2:1, и смешивание этого обогащенного водородом сингаза с сингазом газификатора в качестве средства регулирования отношения H2:СО смешанного сингаза, поступающего в блок, который превращает смешанный сингаз в жидкость. Также перечислены варианты удаления CО2 и H2S в разных местах общей технологической схемы, без указания предпочтительной схемы (схем) или места (мест).

[0007] В патенте US 7863341 (выданном Shell) обсуждается смешивание обогащенного H2 сингаза из легкого углеводородного сырья с потоком полученного в газификаторе сингаза для корректировки отношения H2:СО сингаза, подаваемого в блок синтеза жидких продуктов. Использование системы удаления кислого газа с одним или более блоком для удаления H2S и CО2 из полученного в газификаторе сингаза упоминается в общих чертах. Какие-либо конкретные характеристики не приводятся. Также упоминается хвостовой газ синтеза жидкого топлива Фишера-Тропша в качестве источника топлива для блока риформинга, образующего обогащенный H2 сингаз. Опять же, какие-либо конкретные характеристики не приводятся.

[0008] В патенте US 8106102 (выданном SASOL и Haldor Topsoe) описан процесс превращения газа в жидкость (какое-либо твердое сырье не используется), в котором хвостовой газ из блока синтеза жидких продуктов подвергается риформингу в отдельном блоке, отличном от блока, который осуществляет риформинг сырьевого газа, такого как природный газ.

[0009] Системы комбинированного цикла комплексной газификации (IGCC) содержат блоки удаления кислого газа, которые, как правило, предназначены для селективного удаления H2S. CО2, не удаленный блоком удаления кислого газа (AGR), отводится с топочным газом, образованным при сжигании полученного в газификаторе сингаза в секции газовой турбины. Однако, в первую очередь системы IGCC сосредоточены на производстве электроэнергии и в ограниченной степени - на производстве жидкого топлива.

[0010] По-прежнему существует необходимость в способе и установке для производства жидкого топлива с более низкими капитальными и эксплуатационными затратами. Целью настоящего изобретения является производство жидкого топливного продукта из газов, содержащих водород и монооксид углерода, образованных с помощью конверсии твердого сырья с использованием кислорода и с помощью риформинга и/или частичного окисления легкого ископаемого топлива, использующее:

- меньшую систему удаления кислого газа (AGR), предназначенную для удаления всего H2S, но только части CО2 из сингаза газификатора. Как правило, более 50%, и предпочтительно более 65% CО2 в сингазе газификатора, входящем в систему AGR, выходит вместе с обработанным сингазом газификатора;

- более дешевую аминовую систему по сравнению с системой, которая использует физические растворители для удаления кислого газа;

- меньший блок извлечения серы для получения серы в твердой или жидкой форме из потока кислого газа, покидающего систему удаления кислого газа.

[0011] Другие цели и аспекты настоящего изобретения станут очевидны специалисту в данной области после рассмотрения описания, чертежей и формулы изобретения, приводимых ниже.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0012] В соответствии с одним аспектом изобретения предлагается способ и система для производства жидкого топливного продукта из твердых сырьевых материалов и легкого ископаемого топлива для конверсии твердого углеродсодержащего материала (10) в блоке (2) газификации с образованием сингаза (24) газификатора; передачи сингаза (24) газификатора в блок (4) обработки газа и обработки в нем сингаза (24) газификатора с образованием: по меньшей мере потока (26) обработанного сингаза газификатора, содержащего по меньшей мере 50% CО2 сингаза (24) газификатора, газового потока (7А), обогащенного CО2, и потока (500), обогащенного серой; использования по меньшей мере части обогащенного CО2 газового потока (7А), содержащего, по меньшей мере 90% CО2, удаленного из сингаза газификатора, при образовании сингаза (24) газификатора. Также предусмотрена конверсия легкого ископаемого топлива (18) в блоке (6) конверсии легкого ископаемого топлива с образованием обогащенного H2 сингаза (27), содержащего H2 и CO в молярном отношении H2/CO по меньшей мере 2:1; объединение обработанного сингаза (26) газификатора и обогащенного H2 сингаза (27) с образованием смешанного сингаза (30), имеющего отношение Н2/СО больше, чем в потоке (26) обработанного сингаза газификатора; конверсия смешанного сингаза (30) с образованием по меньшей мере жидкого топливного продукта (32) и потока (34) побочного продукта, содержащего одно или более вещество из водорода, СО, водяного пара, метана и углеводородов, содержащих 2-8 атомов углерода и 0-2 атома кислорода. Кроме того, предусмотрена реакция до 100% потока (34) побочного продукта в блоке (6) конверсии легкого ископаемого топлива, чтобы способствовать образованию обогащенного H2 сингаза (27); и использование обогащенного СО2 газового потока (7D), чтобы способствовать образованию сингаза (24) газификатора.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0013] Цели и преимущества изобретения будут более понятны из следующего подробного описания предпочтительных вариантов его осуществления в связи с прилагаемыми чертежами, на которых одинаковые позиции обозначают одинаковые признаки, и на которых:

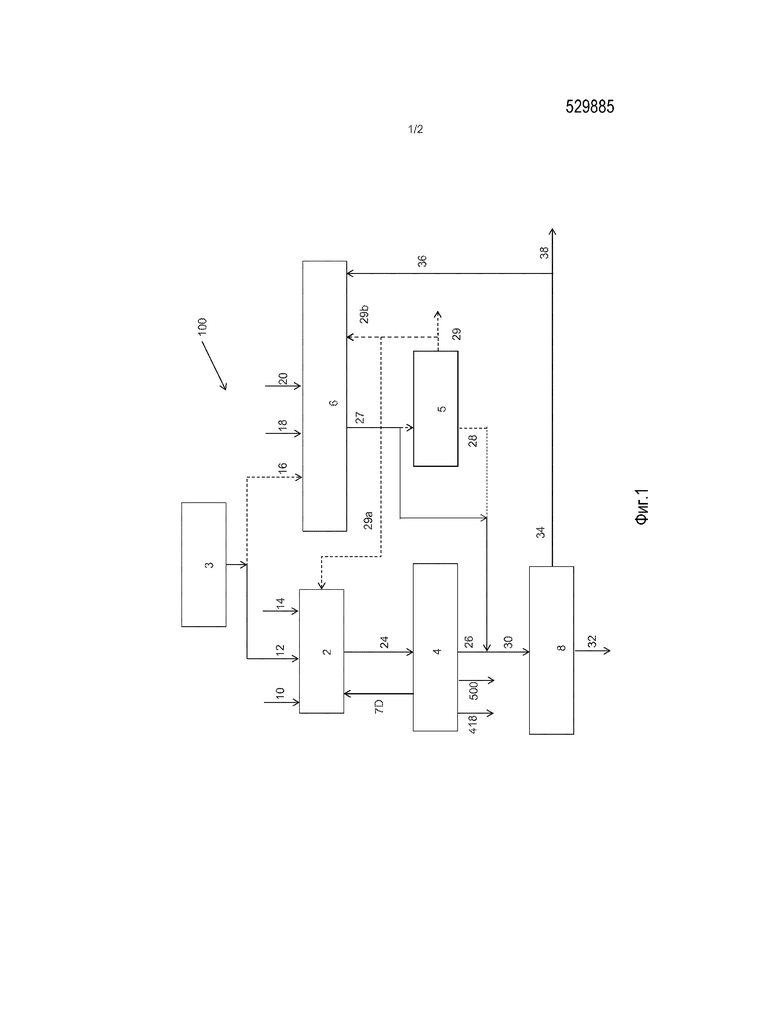

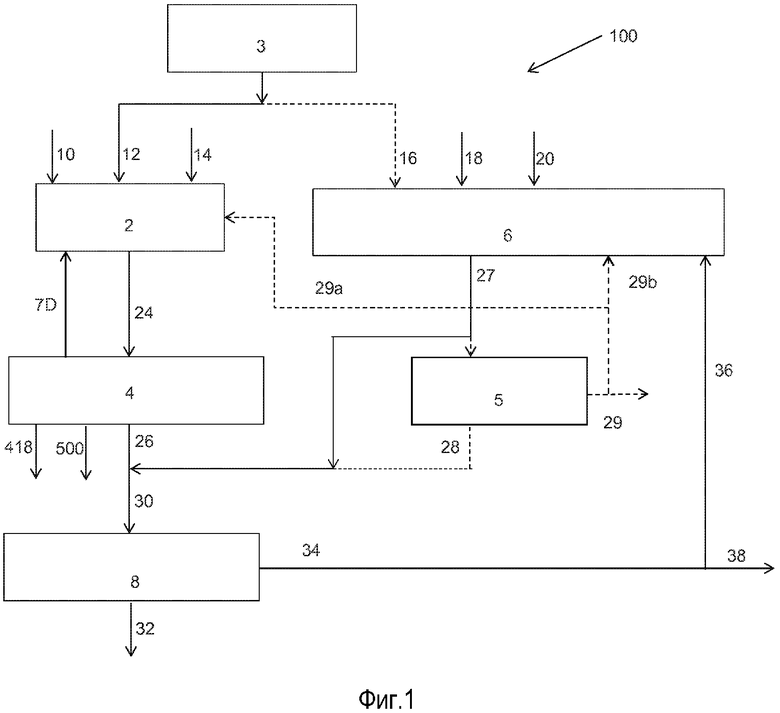

[0014] на фиг.1 показана блок-схема гибридной установки;

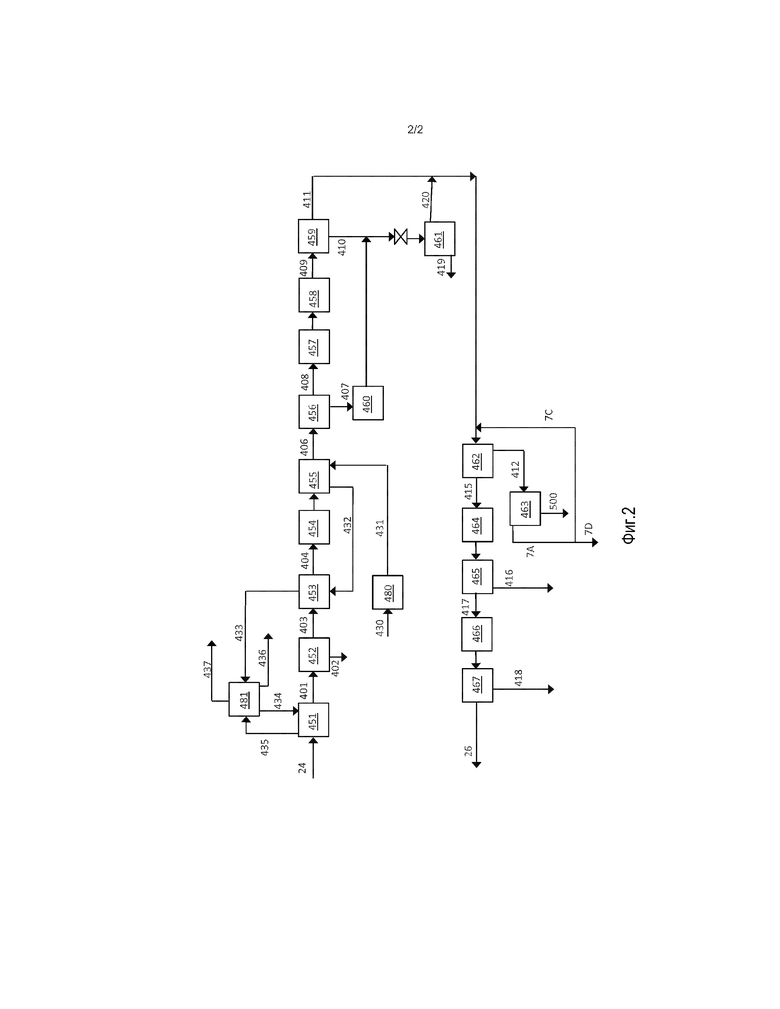

[0015] на фиг.2 представлена технологическая схема блока обработки сингаза газификатора.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0016] Следующее описание будет относиться к вариантам осуществления, в которых потоки, содержащие водород и монооксид углерода, образованные в результате газификации твердого сырьевого материала и в результате риформинга легкого ископаемого топлива, обрабатываются далее для производства жидкого топлива и/или химических реагентов, таких как спирты, жидкости Фишера-Тропша, бензин, дизельное топливо, олефины и тому подобное.

[0017] В настоящем описании «твердый сырьевой материал», «твердое сырье», «твердый углеродсодержащий сырьевой материал» и «углеродсодержащий сырьевой материал» используются взаимозаменяемо и относятся к биомассе, углю любого типа (включая антрацит, битуминозный уголь и лигнит), коксу, полученному из угля любого типа, нефтяному коксу или битуму.

[0018] В настоящем описании «биомасса» относится к водорослям или материалу, содержащему любое вещество из целлюлозы или гемицеллюлозы, или лигнина, включая без ограничения муниципальные твердые отходы (MSW), древесину (в том числе заготовленную древесину, доски, другие пиломатериалы и готовые деревянные изделия и древесные отходы, включая опилки) и растительное вещество, такое как злаковые травы и другие культуры, а также продукты, полученные из растительных материалов, таких как рисовая шелуха, стебли риса, соевые остатки, кукурузная солома и жом сахарного тростника.

[0019] В настоящем описании «легкое ископаемое топливо» относится к продукту, используемому в качестве топлива, который или находится в подземных отложениях и используется в том виде, в каком он обнаружен, или получен с помощью разделительной и/или химической переработки продукта, который находится в подземных отложениях. Примеры легкого ископаемого топлива включают природный газ, отходящий газ нефтепереработки, нафту, сжиженные нефтяные газы, попутный газ, метан угольных пластов, сланцевый газ, свалочный газ, биогаз, и некоторые их сочетания.

[0020] В настоящем описании «топливный продукт», также называемый «жидким топливным продуктом», означает углеводородный материал (который включает оксигенированный углеводородный материал), используемый в качестве топлива и содержащий продукт, выбранный из группы, состоящей из алканов, жидких при 25°С и атмосферном давлении, алкенов, жидких при 25°С и атмосферном давлении, алканолов, жидких при 25°С и атмосферном давлении, и их смесей.

[0021] В настоящем описании «сингаз газификатора» относится к потоку, содержащему водород и монооксид углерода, полученному в блоке газификации.

[0022] В настоящем описании «обработанный сингаз газификатора» относится к потоку, содержащему водород и монооксид углерода, полученному из сингаза газификатора, который по существу обеднен соединениями серы и содержит меньшее количество CО2, чем сингаз газификатора.

[0023] В настоящем описании «обогащенный H2 сингаз» относится к потоку, содержащему водород и монооксид углерода, полученному в блоке конверсии легкого ископаемого топлива.

[0024] В настоящем описании «блок газификации» включает в себя одну или более параллельную линию газификации, где линия газификации включает в себя газификатор, использующий известную технологию газификации, а также последующие технологические операции, такие как удаление твердых частиц, гидролиз COS и утилизация тепла.

[0025] В настоящем описании «блок конверсии легкого ископаемого топлива» включает в себя автотермический риформер (ATR) и/или ATR в сочетании с паровым риформером метана (SMR).

[0026] В настоящем описании «блок производства жидкого топлива» относится к системе, которая производит жидкий топливный продукт из газа, содержащего водород и монооксид углерода. В дополнение к каталитическим реакторам, используемым для синтеза жидкого топливного продукта, блок производства жидкого топлива может включать в себя секцию разделения/повышения качества/переработки.

[0027] В настоящем описании «проектная производительность» относится к скорости производства жидкого топлива, когда блок газификации, блок конверсии легкого ископаемого топлива, блок производства жидкого топлива, а также любой другой блок, находящийся в сообщении по текучей по текучей среде с одним или более из этих блоков, полностью работает и эксплуатируется на проектную мощность.

[0028] В настоящем описании «гибридная установка» относится к установке, включающей в себя блок газификации для производства сингаза газификатора из твердого сырья, блок конверсии легкого ископаемого топлива для производства обогащенного H2 сингаза из легкого ископаемого топлива, и блок производства жидкого топлива для конверсии водорода и монооксида углерода, полученных из сингаза газификатора и/или обогащенного H2 сингаза, в жидкий топливный продукт.

[0029] В настоящем описании «объемный расход газа» относится к фактическому объемному расходу газа при рабочей температуре и давлении.

[0030] В последующем описании выражение «обработка потока», например, указание на то, что поток вступает в реакцию или иным образом обрабатывается, или что поток подается на стадию обработки или объединяется с другим потоком, подразумевает включение указанной обработки всего потока или его составной части, за исключением тех случаев, когда в настоящем документе указано иное.

[0031] Как показано на фиг.1, гибридная установка 100 включает в себя блок 2 газификации, блок 4 обработки газа, блок 6 конверсии легкого ископаемого топлива, блок 8 производства жидкого топлива 8, блок 3 разделения воздуха (необязательно внешнюю подачу по трубопроводу) и необязательно блок 5 удаления углекислого газа (CО2). Твердый углеродсодержащий сырьевой материал 10 вступает в реакцию с кислородом 12 и водяным паром 14 в блоке газификации с образованием газообразного потока 24, который содержит по меньшей мере водород и монооксид углерода и который обычно также содержит другие вещества, такие как углекислый газ, водяной пар, углеводороды (включая метан), твердые частицы и соединения, содержащие серу и азот.

[0032] Соединения, содержащие серу и азот, испаренные смолы (если имеются), твердые частицы и по меньшей мере часть углекислого газа, присутствующие в потоке 24, удаляются в блоке 4 обработки газа с образованием потока 26 обработанного сингаза газификатора. Легкое ископаемое топливо 18, водяной пар 20 и необязательно кислород 16 перерабатываются в блоке 6 конверсии легкого ископаемого топлива с образованием потока 27 обогащенного H2 сингаза, который объединяется с потоком 26 обработанного сингаза газификатора с образованием потока 30, и конвертируется в блоке 8 производства жидких продуктов с образованием жидкого топливного продукта (продуктов) 32 и газообразного побочного продукта (34). Часть или весь поток (34) используется в блоке (6) конверсии легкого ископаемого топлива для облегчения образования сингаза 27. Необязательно, частично или целиком потоки 26 и 27 могут подаваться в блок 8 по отдельности. Блок 3 разделения воздуха обычно является местным блоком криогенной дистилляции, который производит кислород при высоком давлении и с более чем 90 мол.% чистоты для использования в блоке газификации и блоке конверсии легкого ископаемого топлива. Необязательно кислород может подаваться из адсорбционной установки или из трубопровода, находящегося в сообщении по текучей среде с одним или более блоком разделения воздуха. Часть CО2 необязательно удаляется из обогащенного H2 сингаза 27 в блоке 5 удаления CО2 в виде потока 29 или из части 36 потока 34 побочного продукта, рециркулируемой в блок 6 конверсии легкого ископаемого топлива (не показано). Весь или часть обогащенного CО2 потока 29 может использоваться в каком-либо другом месте процесса, например, в блоке 2 газификации (поток 29а), блоке 6 конверсии легкого ископаемого топлива (поток 29b), или может обогащаться для внешнего использования или секвестрации.

[0033] Блок 2 газификации может содержать один газификатор или несколько газификаторов, соединенных параллельно. Газификаторы для разных типов углеродсодержащего сырья, например, угля, нефтекокса, биомассы, хорошо известны в области техники.

[0034] В случае угля/нефтяного кокса поток 10 может подаваться в виде сухих твердых частиц или может быть смешан с водой и подаваться в виде суспензии в газификатор 2. Рабочее давление для угольных газификаторов (например, газификаторов, производимых General Electric, Conoco Phillips, Shell, Siemens и т.д.), как правило, находится в диапазоне от 300 до 1500 фунт/кв. дюйм изб. (2,1-10,3 МПа изб.) и более часто от 500 до 1100 фунт/кв. дюйм изб. (3,4-7,6 МПа изб.). Газификатор 2 представляет собой любой коммерчески доступный газификатор, который используется для конверсии угля, нефтяного кокса или аналогичного углеводородного сырьевого материала в сингаз. Конструкция может быть с псевдоожиженным слоем, с подвижным слоем или поточная. Большинство угольных газификаторов относится к поточному типу, особенно для более высококачественного угля. Для более низкокачественного угля с высокой зольностью газификатор с псевдоожиженным слоем может быть предпочтительным вариантом.

[0035] В случае использования биомассы/MSW блок 2 обычно содержит газификатор с подвижным слоем, такой как газификаторы Lurgi®, или газификатор с псевдоожиженным слоем. Примеры коммерчески доступных газификаторов с псевдоожиженным слоем включают косвенный газификатор с двойным слоем, разработанный Silvagas (текущий поставщик технологии - Rentech) или газификатор с прямым О2-дутьем, разработанный Gas Technology Institute (текущие поставщики технологии - Synthesis Energy Systems, Andritz-Carbona), или газификатор HT Winkler с прямым О2-дутьем, разработанный RWE (текущий поставщик технологии - Uhde). Другим подходящим типом газификатора для биомассы, особенно MSW, являются плазменные газификаторы. Обсуждение газификаторов для биомассы можно найти в открытых источниках, например, A Survey of Biomass Gasification by Reed & Gaur, 2001. Эти газификаторы для биомассы производят синтез-газ, который содержит водород и монооксид углерода с молярным отношением (водород:монооксид углерода) менее 2:1. Водород и монооксид углерода образуются при разложении материала биомассы.

[0036] Внутри газификатора с подвижным слоем сверху вниз могут присутствовать различные реакционные зоны, а именно: зона сушки, где выделяется влага, зона удаления летучих веществ, где происходит пиролиз биомассы, зона газификации, где в основном происходят эндотермические реакции, зона экзотермического окисления или сжигания, и слой золы на дне газификатора. Если поток газификации контактирует с биомассой в противотоке, горячая сухая биомасса с удаленными летучими веществами реагирует с относительно холодным входящим потоком газификации, и горячий необработанный газ перед выходом в виде потока 24 обменивается теплотой с относительно холодной входящей биомассой.

[0037] Температурный профиль в каждой части газификатора изменяется по мере продвижения биомассы через различные зоны в газификаторе. В зоне газификации температура может варьировать от 1400°F (760°С) до 2200°F (1204°С). Газовый поток 24, который образуется и покидает блок 2 газификации, обычно находится при температуре от примерно 1000°F (538°С) до 1800°F (982°С).

[0038] В газификаторах с псевдоожиженным слоем твердые частицы биомассы эффективно полностью перемешиваются. Температуры во всех частях слоя по существу одинаковы и могут находиться в диапазоне от примерно 1200°F (649°С) до 1800°F (982°С). Газовый поток 24, который образуется и покидает блок 2 газификации, обычно находится при температуре от примерно 1200°F (649°С) до 1800°F (982°С).

[0039] Использование высокотемпературного газификатора, например, плазменного газификатора, где сингаз выходит с температурой >2000°F (>1093°С), уменьшает сложность блока 4. В частности, содержание смолы и метана сингаза высокотемпературных газификаторов, как правило, является довольно низким или нулевым. Таким образом, блок 4 может в основном предусматривать охлаждение/утилизацию тепла и регулирование удаления кислого газа/серы.

[0040] Основными преимуществами газификатора с псевдоожиженным слоем являются высокие скорости теплопередачи, универсальность топлива и способность перерабатывать сырье с высоким влагосодержанием. Множество газификаторов с псевдоожиженным слоем использовалось и продолжает использоваться/разрабатываться для газификации биомассы. Основные параметры процесса включают тип частиц, размер частиц и способ псевдоожижения. Примеры конструкций, применяющихся для газификации биомассы, включают конструкции от барботируемого псевдоожиженного слоя, в котором пузырьки газа проходят через твердые частицы, до циркулирующего псевдоожиженного слоя, в котором частицы выносятся вместе с газом, затем отделяются в циклоне и возвращаются в газификатор. Газификаторы с псевдоожиженным слоем работают при температуре ниже температуры плавления золы сырья. Образованный сингаз будет содержать примеси и, таким образом, потребуется обработка, аналогичная газификатору с подвижным слоем, описанному выше. Уровни смолы могут быть ниже, но все же не настолько низкими, как для плазменного газификатора.

[0041] Поток 24, образованный в результате газификации твердого углеродсодержащего сырья, обычно содержит водород и монооксид углерода в молярном отношении менее 1,5:1 и обычно менее 1:1.

[0042] Поскольку поток 24 обычно содержит примеси, которые должны быть удалены перед подачей потока 26 в блок 8 производства жидких продуктов, как описано ниже, поток 24 предпочтительно обрабатывают в блоке 4 обработки газа для удаления примесей.

В зависимости от исходного сырья, типа газификатора и условий работы газификатора примеси могут включать твердые частицы, смолы, кислые газы, такие как CО2, аммиак, серосодержащие соединения и другие неорганические вещества, такие как щелочные соединения. Примеси могут быть удалены в одной технологической операции или в серии технологических операций для удаления конкретных загрязнителей.

[0043] Обратимся теперь к рассмотрению фиг.2, на которой блок 4 обработки газа содержит по меньшей мере блок 462 удаления кислого газа и блок 463 извлечения серы. В блоке 4 обработки газа также применяется известное оборудование, такое как: скрубберы, циклоны и фильтры для удаления твердых частиц; блоки гидролиза COS для конверсии COS в H2S; необязательные слои адсорбента для уменьшения содержания примесей до очень низких уровней. Блок 4 обработки газа также включает любое необходимое охлаждение для подготовки сингаза газификатора к обработке в блоке удаления кислого газа или других блоках обработки. Как правило, водяной пар образуется в части секции охлаждения газа для использования в других частях процесса. Подробности не показаны, но они должны быть очевидны специалистам в данной области.

[0044] Использование высокотемпературного газификатора, например, поточного газификатора, где сингаз газификатора выходит из зоны газификации газификатора при >1500°F (>815°С) и обычно >1800°F (>982°С) (примечание: температуры на выходе секций резкого охлаждения и/или утилизации тепла могут быть значительно ниже, чем 1500°F (815°С)), снижает сложность блока 4 обработки газа. В частности, содержание смолы и метана сингаза высокотемпературного газификатора, как правило, является довольно низким или нулевым. В этой ситуации, блок 4 обработки газа может главным образом предусматривать охлаждение/утилизацию тепла, гидролиз COS, удаление кислого газа и слои адсорбента для конечного удаления серы и других загрязнителей до уровней, приемлемых для катализаторов жидкого синтеза.

[0045] В случае нескольких линий газификации каждая линия может включать в себя газификатор, а также последующие технологические операции, связанные с подачей сырья в секцию обработки газа. Сюда относятся скрубберы, циклоны и фильтры для удаления твердых частиц; блоки гидролиза COS для конверсии COS в H2S, а также секция утилизации тепла. Обычно имеется общая система удаления кислого газа для удаления серы и CО2, а также слои адсорбента для конечного удаления серы и других загрязнителей до уровней, приемлемых для катализаторов жидкого синтеза.

[0046] В зависимости от типа и состава исходного сырья, типа газификатора, рабочих условий, содержаний кислорода и водяного пара в потоках 12 и 14 в газификатор 2, содержание CО2 полученного в газификаторе сингаза 24 может варьировать от примерно 5 об.% до 45 об.%. Для угля/нефтяного кокса при использовании поточного газификатора содержание CО2 составляет <20 об.%. и, как правило, <10 об.%. Содержание серы угля/нефтяного кокса обычно находится в диапазоне 2-5 % масс. Таким образом, при скорости подачи сырья 2000 т/сут угля общее содержание серы потока 24 может составлять около 40-100 т/сут. При газификации обычно конвертируется более 80% серы исходного сырья в H2S, некоторое количество - в COS.

[0047] В случае биомассы в качестве исходного сырья при использовании газификатора с псевдоожиженным слоем содержание CО2 потока 24, как правило, варьирует от 15 об.% до 45 об.%. Содержание серы в биомассе может составлять до 0,1% масс. в пересчете на сухое вещество. Следовательно, для биотопливной установки, перерабатывающей 1000 т/сут абсолютно сухой биомассы, общее содержание серы потока 24 может составлять около 1 т/сут.

[0048] Данное изобретение предлагает использование системы 462 удаления кислого газа в блоке 4 для удаления более 99% серы из сингаза 24 газификатора и менее 50% CО2, предпочтительно менее 35% CО2, из сингаза 24 газификатора. Как правило, более 50% CО2 и предпочтительно более 65% CО2 потока 24 сингаза газификатора покидает блок 4 с обработанным сингазом 26 газификатора. Удаление углекислого газа и соединений серы из сингаза 24 газификатора может быть осуществлено с помощью любой известной имеющейся технологии (например, технологии «Rectisol» или «Selexol») на основе физических растворителей (например, метанола) или химических растворителей (например, алканоламинов/аминов) или физических адсорбентов (технология PSA или VPSA). Данное изобретение рекомендует использовать аминовую систему. Поскольку аминовая система предназначена только для частичного удаления CО2 из сингаза газификатора, она будет меньше и потребует значительно меньшего количества энергии/пара. Это приведет к снижению капитальных и эксплуатационных затрат.

[0049] Для содержаний серы, связанных с угольным сырьем, установка Клауса или установка Клауса с кислородным обогащением может использоваться для извлечения серы. Сера извлекается в элементарной форме и может использоваться или удаляться. В качестве альтернативы, сера, удаленная из потока сингаза, может быть превращена в серную кислоту.

[0050] Для содержаний серы, связанных с сырьем биомассы, варианты удаления серы из потока, обогащенного кислыми газами, выходящего из аминовой системы, включают систему удаления H2S на основе адсорбента или систему на основе регенерируемого растворителя. В варианте осуществления, где используется система удаления, обычно применяется адсорбент на основе железа. Отработанный адсорбент будет периодически отводиться. Примером такого адсорбента является материал HYDROCAT. В иллюстративном варианте осуществления данного изобретения используется система с регенерируемым катализатором на основе хелатного железа для удаления серы. Примером такого процесса является процесс на основе растворителя LO-CAT® от Merichem. В этом случае сера может утилизироваться в различных формах. Это включает 15% масс. суспензию, кек с 30% масс. серы, 60% масс. кек и расплавленную серу.

[0051] Поскольку большинство систем удаления серы эффективны для H2S в противоположность COS, рекомендуется использование реактора 454 гидролиза COS в блоке 4 на фиг.2.

[0052] Поскольку система удаления кислого газа предназначена для только частичного удаления CО2, менее 50% и предпочтительно менее 35% CО2 входящего сингаза 24 газификатора, выход потока 412, обогащенного кислым газом, существенно снижается. Это во всех случаях приводит к уменьшению размеров системы извлечения серы.

[0053] Обогащенный CО2 газовый поток 7A из системы извлечения серы может содержать остаточную серу. Однако, часть 7D обогащенного СО2 газового потока 7А из блока извлечения серы направляется в блок 2 газификации, как правило, для использования в качестве реагента или псевдоожижающей среды, и остальная часть 7C возвращается в систему 462 удаления кислого газа. Необязательно, часть 7D также используется в качестве газа-носителя для твердого материала 10. Ни один из потоков обогащенного CО2 газового потока 7А из системы извлечения серы не сбрасывается в атмосферу, тем самым полностью исключая выбросы в атмосферу серы из сингаза газификатора.

[0054] Пример типичного блока 4 обработки сингаза, полученного в газификаторе биомассы, включающий удаление кислого газа и регулирование содержания серы, представлен на фиг.2. Поток 24, который, как правило, имеет температуру от 1200°F (649°С) до 1800°F (982°С) направляется в паровой котел 451 утилизации тепла сингаза, который производит насыщенный пар высокого давления. Сингаз 401, как правило, выходит из парового котла с температурой около 800°F (427°С) и направляется в свечевой фильтр 452, где зола и пылевые фракции удаляются в виде потока 402 и должным образом утилизируются, например, направляются на полигон твердых отходов или используется в качестве топлива, если содержание углерода достаточно высоко. Не содержащий пылевых фракций сингаз 403 охлаждается до температуры около 450°F (232°С) в экономайзере 453 сингаза и подается в реактор 454 гидролиза COS. Как правило, примерно 98% COS в потоке 404 гидролизуется в H2S. Поток, выходящий из реактора гидролиза COS, дополнительно охлаждается до ~300°F (~149°С) в экономайзере 455 сингаза. Поток 406 направляется фазовый сепаратор 456, где горячий конденсат 407 отделяется. Поток 408 сингаза дополнительно охлаждается приблизительно до 100°F (38°С) теплообменником 457 с воздушным охлаждением и теплообменником 458 с водяным охлаждением. Поток 409 поступает в фазовый сепаратор 459, где холодный конденсат 410 отделяется. Охлажденный сингаз 411 направляется в блок удаления кислого газа. Горячий конденсат 407 охлаждается в теплообменнике 460 и смешивается с холодным конденсатом 410, подвергается понижению давления от >100 фунт/кв.дюйм абс. (>689,5, кПа) до ~50 фунт/кв.дюйм абс. (~344,7 кПа) и направляется в фазовый сепаратор 461. Конденсат 419 сингаза выходит из нижней части фазового сепаратора и направляется в десорбер кислой воды и, возможно, в слои угля перед направлением в водоочистное оборудование. Небольшое количество газа 420 дегазации конденсата (при давлении 50 фунт/кв.дюйм абс. (344,7 кПа)), содержащего в основном CО2, Н2 и СО, и некоторое количество H2S, выходит из верхней части фазового сепаратора 461. Этот поток 420 после сжатия (не показано) смешивается с потоком 411 и подается в аминовую систему. Поток 420 в качестве альтернативы может быть рециркулирован в газификатор (не показано).

[0055] Аминовая система 462 используется для удаления более 99% H2S и менее 50%, предпочтительно менее 35% CО2 из сингаза 411 газификатора. В результате, более 50% и предпочтительно более 65% CО2 сингаза 24 газификатора остается в обработанном сингазе 26 газификатора, выходящем из блока 4. Специалисты в данной области техники смогут понять, что можно разработать аминовую систему (462 на фиг.2) для селективного удаления H2S, полного удаления H2S и CО2 или полного удаления H2S и частичного удаления CО2. Как правило, это достигается с помощью изменения одного или более из состава аминового растворителя, конфигурации процесса (например, использование нескольких или одного абсорбера и/или десорбционных колонн) и рабочих условий.

Полное удаление H2S обычно относится к удалению >99% H2S из сингаза, т.е. к понижению содержания H2S в сингазе до менее чем примерно 10 ч/млн.

Полное удаление CО2 обычно относится к удалению >80% и, как правило, >95% CО2 из сингаза, тогда как частичное удаление CО2 в основном относится к удалению 5-80% СО2 из сингаза и, как правило, 10-50% СО2 из сингаза. В данном случае аминовая система предназначена для осуществления полного удаления H2S и частичного удаления CO2.

[0056] Поток 412, содержащий H2S, подается в блок 463 удаления серы, который может работать на основе адсорбента или растворителя. H2S, абсорбированный из сингаза, может быть утилизирован в различных формах. Например, в виде потока 500 продукта, такого как 15% масс. суспензия, кек с 30% масс. серы, 60% масс. кек или расплавленная сера. Поток 7А доступен для использования в процессе. Как правило, часть данного потока компримируется и возвращается (см. поток 7A на фиг.2; компрессор не показан) в виде потока 7D в газификатор 2 и/или в виде потока 7С в сырье для блока удаления кислого газа в пределах блока 4 (не показано явным образом). Ни одна из частей потока 7A не сбрасывается в атмосферу.

[0057] Поток 415 сингаза охлаждается до 100°F (38°С) в теплообменнике 464 с водяным охлаждением и направляется в каплеотбойник 465 для удаления воды 416. Сингаз 417 нагревается до примерно 370°F (188°С) в нагревателе 466 сингаза и после этого направляется в блок 467 конечного удаления серы, содержащий один или более слой ZnO-CuO. Этот слой предназначен для полного удаления H2S и COS. Система с индикацией опережения/запаздывания используется, чтобы позволить осуществлять замену отработанного сорбента во время работы установки. Отработанный ZnO-CuO адсорбент и поток 418 будут надлежащим образом утилизированы. Поток сингаза 26 имеет температуру 370°F (188°С), давление >350 фунт/кв. дюйм изб. (>2,41 МПа изб.) и обычно не содержит серы. Если блок 2 газификации работает при более низком давлении, тогда используется компрессор, установленный в подходящем месте в блоке 4 обработки, для соответствующего повышения давления сингаза газификатора.

[0058] Подпиточная вода 430 для парового котла (BFW) с давлением 30 фунт/кв. дюйм изб. (0,21 МПа изб.) и температурой около 220°F (104°С) нагнетается до примерно 740 фунт/кв. дюйм изб. (5,10 МПа изб.) в насосе 480. BFW 431 нагревается до примерно 310°F (154°С) в экономайзере 455 сингаза. BFW 432 нагревается до примерно 460°F (238°С) в экономайзере 453 сингаза. BFW 433 при давлении примерно 720 фунт/кв. дюйм изб. (4,96 МПа изб.) направляется в паровой барабан 481, работающий при 720 фунт/кв. дюйм изб. (4,96 МПа изб.) и примерно 510°F (266°С). BFW 434 направляется в паровой котел 451 утилизации тепла сингаза. Частично испарившаяся BFW поступает обратно в 481. Насыщенный пар при 720 фунт/кв. дюйм изб. (4,96 МПа изб.) извлекается в виде потока 437, который может быть перегрет для использования в общей схеме, в том числе для производства электроэнергии с помощью паровой турбины. Сбрасываемый поток 436 обеспечивает непрерывную продувку для примесей в подпиточной воде парового котла.

[0059] Как показано на фиг.1, образующийся в результате поток 26 обработанного сингаза газификатора из блока 4 содержит по меньшей мере водород и монооксид углерода в молярном отношении водорода к монооксиду углерода менее 1,5:1. Точный состав может широко варьировать в зависимости от типа и состава исходного сырья, типа газификатора и рабочих условий. Обычно молярное отношение водорода к монооксиду углерода составляет менее примерно 0,6 в сингазе газификатора, полученном из угля или петкокса, и менее 1,2 в сингазе газификатора, полученном из биомассы. Перед тем, как поток 26 подается в блок 8 производства жидкого топлива, он объединяется с потоком 27, который содержит водород и монооксид углерода, образованные в блоке 6 конверсии легкого ископаемого топлива.

[0060] Блок 3 разделения воздуха обычно является местным блоком криогенной дистилляции, который поставляет кислород в блок 2 газификации. Атмосферный воздух сжимается, очищается для удаления примесей, охлаждается и перегоняется при криогенных температурах с использованием известных технологий. Жидкий кислород отводится из дистилляционной колонны, нагнетается до повышенного давления, испаряется и перегревается. Блок разделения воздуха 3 может содержать одну или несколько линий оборудования, например, для сжатия подаваемого воздуха, очистки, теплообмена, криогенной дистилляции, нагнетания жидкого кислорода и т.д. Блок разделения воздуха может быть выполнен с возможностью обеспечения высокого давления высокочистого кислорода как в блоке газификации, так и в блоке конверсии легкого ископаемого топлива. Кислород может подаваться при одном высоком давлении или при различных давлениях, чтобы соответствовать требованиям блока 2 газификации и блока 6 конверсии легкого ископаемого топлива.

[0061] Блок 6 конверсии легкого ископаемого топлива перерабатывает легкое ископаемое топливо 18, пар 20 и необязательно кислород 16 для образования потока 27 обогащенного H2 сингаза, содержащего водород и монооксид углерода. Побочный продукт 36 топливного газа также может вводиться в блок конверсии легкого ископаемого топлива. Варианты блока конверсии легкого ископаемого топлива включают в себя автотермический риформер (ATR), SMR, или такое сочетание, как SMR, соединенный с последующим ATR (также известное как SMR со вторичным риформером). Для ATR и SMR, соединенного с ATR, кислород необходим. Когда только SMR используется для конверсии легкого ископаемого топлива, кислород не нужен. Поток 27 обогащенного H2 сингаза обычно содержит водород, монооксид углерода, углекислый газ, водяной пар, метан и инертные газы, такие как азот, аргон. Состав потока 27 обогащенного H2 сингаза, и в частности, отношение водорода к монооксиду углерода, преимущественно зависит от типа блока конверсии легкого ископаемого топлива, отношения пара к углероду, подаваемых в блок 6, температуры газа, покидающего реактор конверсии легкого ископаемого топлива, и содержания CO2, подаваемого в блок 6. Увеличение отношения пара к углероду, подаваемых в реактор 6, увеличивает отношение водорода к монооксиду углерода в потоке 27 обогащенного H2 сингаза, но может повышать общее энергопотребление системы (с учетом приращения дополнительной энергии, необходимой для получения дополнительного пара, который подается в реактор 6). Более высокие содержания CО2 в подаваемом в реактор 6 сырье будут понижать отношение Н2/СО в сингазе 27. На отношение водорода к монооксиду углерода в потоке 27 обогащенного H2 сингаза также влияет содержание высших углеводородов в потоках 18 и 36. При значительных содержаниях этих соединений может потребоваться реактор предриформинга (не показан), который конвертирует высшие углеводороды в метан, Н2, СО и CО2. Реакторы предриформинга, как правило, являются системами на основе катализатора. В данном изобретении указанные выше факторы регулируются для образования потока 27 обогащенного H2 сингаза с отношением Н2/СО по меньшей мере 2:1, предпочтительно в диапазоне от 2,5:1 до 10:1, и более предпочтительно в диапазоне от 3:1 до 8:1. Поток 27 обогащенного H2 сингаза объединяется с потоком 26 обработанного сингаза газификатора с образованием потока 30, который содержит водород и монооксид углерода в молярном отношении по меньшей мере 1,6:1. Поток 30, подаваемый в блок 8 производства жидкого топлива, образующий жидкости Фишера-Тропша, содержит водород и монооксид углерода в отношении, которое обычно находится в диапазоне от 1,6:1 до 2,2:1. Поток 30, подаваемый в блок 8 производства жидкого топлива, образующий метанол, содержит водород, монооксид углерода и углекислый газ, так что отношение (H2-CО2)/(CO+CО2) находится в диапазоне от 2 до 2,4. В зависимости от отношения СО к CО2, отношение Н2/СО обычно находится в диапазоне от 2,2 до 3,6.

[0062] Необязательно часть потока 27 обогащенного H2 сингаза или весь поток 27 обрабатывается в блоке 5 удаления CО2. Образующийся в результате обработанный поток 28 обогащенного H2 сингаза может быть объединен с остальной частью потока 27 обогащенного H2 сингаза, которая обходит блок 5, и может подаваться в блок 8 производства жидкого топлива. Процесс удаления углекислого газа может осуществляться с использованием коммерчески доступных технологий, таких как технологии, которые применяют физический растворитель (например, метанол) или химический растворитель (алканоламин), или которые применяют технологию физического адсорбента, такую как PSA или VPSA. Предпочтительно в блоке 5 используется аминовая технология. Поток 29, обогащенный CО2, доступен для использования в блоке 2 газификации и/или для использования в блоке 6 конверсии легкого ископаемого топлива, и/или для обогащения перед внешним использованием или секвестрацией. Альтернативное местоположение (не показано на фиг.1) необязательного блока 5 удаления CО2 находится на пути всего или части газообразного побочного продукта 36, возвращаемого к блоку 6 конверсии легкого ископаемого топлива.

[0063] Со ссылкой на фиг.1, один вариант осуществления блока 6 конверсии легкого ископаемого топлива содержит автотермический риформер, который имеет первую реакционную зону, образованную горелкой (не показано). При экзотермической реакции окисления выделяется тепло, которое поглощается в последующих эндотермических реакциях риформинга. Примером экзотермической реакции, которая происходит в первой реакционной зоне, является:

СН4+2О2 <=> CО2+2Н2О

[0064] Полученный промежуточный продукт из первой реакционной зоны затем поступает в слой катализатора ниже горелки, где происходят реакции риформинга и конверсии водяного газа. Общие реакции, как правило, определяются следующим образом:

СН4+Н2О <=> СО+3Н2

CО2+Н2 <=> СО+Н2О

СН4+CО2 <=> 2CO+2H2

[0065] Экзотермические реакции окисления обеспечивают энергию, необходимую для осуществления реакций парового риформинга над катализатором в автотермическом риформере. Подведение теплоты извне не осуществляется. Может использоваться любой нанесенный на носитель катализатор, активный для парового риформинга. Например, металлы группы VIII (т.е. Fe, Co, Ni, Ru, Rh, Pd, Os, Ir, Pt) могут быть нанесены на керамические или металлические носители, такие как гранулы, формованные частицы, сотовые монолиты, вспененные монолиты, или монолиты из гофрированной фольги. Может использоваться слой керамических формованных частиц с нанесенным Ni. Слой катализатора может содержать металл, нанесенный на монолит из гофрированный фольги в качестве носителя для одного или более катализаторов на основе благородных металлов (например, Pt, Pd, Rh, Ru).

[0066] Со ссылкой на фиг.1, другой вариант осуществления блока 6 конверсии легкого ископаемого топлива содержит паровой риформер метана (SMR). Сырье 18, содержащее ископаемое углеводородное топливо, как правило, природный газ, может быть разделено на сырьевые и топливные потоки. Сырьевой поток природного газа и перегретый пар 20 подвергаются реакциям риформинга в трубках парового риформера метана, расположенных в секции излучения парового риформера метана. Кислород 16 не требуется. Трубки риформера заполнены катализатором, который используется, чтобы способствовать реакциям парового риформинга метана. Реакции парового риформинга метана являются эндотермическими, и поэтому тепло для поддержания реакций подается в трубки риформера с помощью горелок, осуществляющих сжигание в секции излучения парового риформера метана. При паровом риформинге метана углеводородсодержащий поток, пар и, необязательно, рециркуляционный поток, подаются в реактор. Обычно реактор образован пучком трубок, содержащих катализатор. Пучок трубок расположен в печи, и часть природного газа 18 может использоваться в качестве топлива для печи. Следующие реакции происходят внутри заполненных катализатором трубок:

СН4+Н2О <=> СО+3Н2

СН4+CО2 <=> 2CO+2H2

CО2+Н2 <=> СО+Н2О

[0067] Необработанный продукт синтез-газа из реактора, содержащий водород, монооксид углерода и воду, охлаждается в серии теплообменников, при одновременном извлечении содержащейся в нем тепловой энергии для производства пара и предварительного нагревания сырьевых потоков, подаваемых в реактор.

[0068] Блок 6 конверсии легкого ископаемого топлива может быть выполнен с возможностью включать в себя и SMR и ATR, расположенные параллельно или последовательно. При последовательном расположении ATR обычно расположен ниже по потоку от SMR.

[0069] Поток 18 может быть получен непосредственно из источника природного газа. В качестве альтернативы, весь поток 18 или его часть могут быть получены в виде отработанного газа или отходящего газа из другого химического процесса или процесса переработки, или из таких источников, как газ свалочный газ или газ брожения. Весь поток 34 или его часть 36 может использоваться в блоке (6) конверсии легкого ископаемого топлива, чтобы способствовать образованию обогащенного H2 сингаза (27). Когда блок (6) конверсии ископаемого топлива содержит паровой риформер метана, предпочтительно направлять весь поток 34 в виде потока 36 в блок (6) конверсии легкого ископаемого топлива. Как правило, 50-80% потока побочного продукта используется в качестве сырья для SMR. Остальная часть используется в качестве топлива для SMR. Когда блок конверсии легкого ископаемого топлива содержит автотермический риформер или реактор частичного окисления, 50-80% потока 34 возвращается в блок (6) конверсии легкого ископаемого топлива в виде потока 36. Весь поток 36 используется в качестве сырья. Остальная часть побочного продукта, поток 38, может использоваться в качестве топлива в другом месте, например, в огневом нагревателе или вспомогательном паровом котле (не показано на фигуре).

[0070] Потоки 26 и/или 27 или объединенный поток 30 необязательно подвергаются сжатию (не показано) перед подачей в реактор 8. Газификаторы повышенного давления, такие как в поточных технологиях, могут приводить к давлениям в потоке 26, достаточным для использования в блоке 8 без сжатия. Когда необходимо сжатие обоих потоков 26 и 27, может быть предпочтительным сжимать объединенный поток 30, поскольку это дает преимущество снижения количества оборудования, необходимого для сжатия. Если конечным продуктом является топливо дизельного типа, одной ступени сжатия может быть достаточно, и в некоторых случаях сжатие может не потребоваться. Предпочтительный вариант осуществления фиг.1 предусматривает производство FT-жидкостей (дизельного топлива и нафты) и использует 0-1 ступеней сжатия. Для спиртов, например, метанола, этанола, может потребоваться 2-3 ступени сжатия. Сжатие будет сопровождаться системой удаления конденсата, которая также не показана. (Давление потока 26 и 27 и/или потока 30 может быть сброшено через клапан или детандер, если давление, требуемое блоком 8, меньше, чем давление потоков 27 и/или 26.) Поток 30 или часть потока 27 может подаваться в одно или более чем одно местоположение в реакторе или реакторах, которые производят желаемый топливный продукт (не показано).

[0071] В одном аспекте топливный продукт получают из сингаза 30 с помощью процесса каталитической конверсии, например, процесса Фишера-Тропша. Однако, настоящее изобретение также является предпочтительным, когда топливный продукт получают ферментацией или с помощью других механизмов конверсии.

[0072] Рассматривая конверсию Фишера-Тропша в целом, реакция Фишера-Тропша может осуществляться в любом реакторе, который может выдерживать применяемые температуры и давления. Давление в реакторе, как правило, составляет от 300 фунт/кв.дюйм абс. (2,07 МПа абс.) и 1500 фунт/кв.дюйм абс. (10,34 МПа абс.), в то время как температура может быть от 400°F (204°С) до 700°F (371°С). Предпочтительно, стадия синтеза углеводородов Фишера-Тропша является низкотемпературной стадией синтеза углеводородов Фишера-Тропша. При этом реактор будет содержать катализатор Фишера-Тропша, который может быть в форме твердых частиц. Катализатор может содержать в качестве своего активного компонента Co, Fe, Ni, Ru, Re и/или Rh. Катализатор может быть промотирован одним или более промотором, выбранным из щелочных металлов, V, Cr, Pt, Pd, La, Re, Rh, Ru, Th, Mn, Cu, Mg, K, Na, Ca, Ba, Zn и Zr. Катализатором может быть нанесенный на носитель катализатор, в этом случае активный компонент катализатора, например Co, наносится на подходящий носитель, такой как оксид алюминия, диоксид титана, диоксид кремния, оксид цинка, или любое их сочетание. В предпочтительном варианте осуществления в данном изобретении используется катализатор на основе Со. Для сырья из биомассы, мощность гибридной установки, вероятно, будет небольшой (например, 1000-10000 баррелей в сутки (0,16-1,6 млн л/сут) продукции FT-жидкости) и трубчатый реактор с неподвижным слоем, использующий катализатор на основе Со, вероятно, будет предпочтительной конфигурацией реактора. Для более крупномасштабной установки, работающей на угле, реактор с суспензионным слоем с использованием катализатора на основе Со в форме твердых частиц, вероятно, будет предпочтительной конфигурацией реактора. В то же время, менее предпочтительные трубчатые реакторы с неподвижным слоем также могут использоваться.

[0073] В процессе конверсии Фишера-Тропша водород и монооксид углерода в потоке 30 реагируют под давлением в присутствии катализатора при температуре реакции в указанном диапазоне с образованием смеси алканолов, алканов, или и того и другого, которая может содержать от 1 до более 60 атомов углерода. Диапазон точек кипения при атмосферном давлении для высших углеводородов, т.е. соединений с более чем 60 атомами углерода, может составлять 1000-1200°F (538-649°С). Также образуются вода и углекислый газ.

[0074] Поскольку реакция Фишера-Тропша является экзотермической, парообразующие охлаждающие змеевики предпочтительно присутствуют в реакторах Фишера-Тропша для отведения теплоты реакции. Этот пар может быть подан в реактор 6 как часть парового реагента в реакции парового риформинга метана или может использоваться в другом месте в общем процессе, например, при регенерации аминового растворителя, сушке биомассы. Свежий катализатор предпочтительно добавляют в реактор 8 по мере необходимости, не прерывая процесс, для сохранения высокой конверсии реагентов и чтобы гарантировать, что распределение частиц катализатора по размеру сохраняется по существу постоянным.

[0075] Способ проведения варианта реакции Фишера-Тропша для получения спиртов из сингаза хорошо известен и осуществлялся в течение нескольких лет. Подходящее описание находится в «Synthesis of Alcohols by Hydrogenation of Carbon Monoxide», R. B. Anderson, J. Feldman, H. H. Storch, Industrial & Engineering Chemistry, Vol. 44, No. 10, pp. 2418-2424 (1952). Несколько патентов также описывают различные аспекты процесса конверсии Фишера-Тропша, который может использоваться для производства спиртов, включая этанол. Например, в патенте US 4675344 приводится подробная информация об условиях процесса, например, температуре, давлении, объемной скорости, а также каталитической композиции для оптимизации процесса Фишера-Тропша для увеличенного производства С2-С5 спиртов относительно метанола. В этом патенте также указано, что желательное отношение водорода к монооксиду углерода в сырьевом потоке газа находится в диапазоне от 0,7:1 до 3:1. В патенте US 4775696 описана новая каталитическая композиция и процедура синтеза спиртов с помощью конверсии Фишера-Тропша. В патенте US 4831060 и патенте US 4882360 приводится всестороннее обсуждение предпочтительной каталитической композиции и процедур синтеза для получения ассортимента продуктов с более высоким отношением С2-С5 спиртов к метанолу. Катализатор обычно состоит из:

(1) каталитически активного металла из молибдена, вольфрама или рения, в свободной или связанной форме;

(2) сокаталитического металла из кобальта, никеля или железа, в свободной или связанной форме;

(3) промотора Фишера-Тропша, например, щелочных или щелочноземельных металлов, таких как калий;

(4) необязательного носителя, например, оксида алюминия, силикагеля, диатомовой земли. Использование указанной выше каталитической композиции обеспечивает как высокую производительность, так и высокую селективность.

[0076] Когда целевым топливным продуктом является метанол, каталитическая конверсия проводится любым известным способом, благоприятным для образования метанола, таким как осуществление реакции с медно-цинковым катализатором.

[0077] Общая стехиометрия для производства спиртов из сингаза с помощью процесса Фишера-Тропша может быть резюмирована следующим образом («Thermochemical Ethanol via Indirect Gasification and Mixed Alcohol Synthesis of Lignocellulosic Biomass», S. Phillips, A. Aden, J. Jechura, D. Dayton, T. Eggeman, Technical Report, NREL/TP-510-41168, April 2007):

nСО+2nH2 ↔ CnH2n+1OH+(n-1)H2O

[0078] Как можно видеть из этого стехиометрического соотношения, оптимальное молярное отношение водорода к монооксиду углерода в сингазе составляет 2:1. Несколько более низкое отношение до некоторой степени компенсируется катализаторами, используемыми для производства смешанного спиртового продукта (например, сульфидом молибдена), которые, как известно, обеспечивают некоторую активность конверсии водяного газа. Осуществление реакции конверсии водяного газа, приведенной здесь:

СО+Н2О ↔ CО2+Н2

в реакторе Фишера-Тропша эффективно увеличивает отношение водорода к монооксиду углерода и, соответственно, повышает конверсию сингаза в этанол.

ПРИМЕР

[0079] Моделировали конфигурацию способа, показанную на фиг.1. Осуществляли два случая для установки превращения биомассы в топливо, перерабатывающей 900 т/сут абсолютной сухой древесной щепы. Блок 2 газификации включал в себя газификатор с псевдоожиженным слоем и кислородным дутьем, работающий при давлении 350 фунт/кв. дюйм изб. (2,41 МПа изб.) и выходной температуре 1800°F (982°С). Сингаз 24 газификатора, образованный в блоке 2 газификации содержал на сухую объемную основу 31% H2, 35% CO, 26% CО2, 7% CH4, 0,07% N2, 0,08% Ar, 500 ч/млн общей серы. Данный сингаз обрабатывали в блоке 4 обработки газа, содержащем аминовую систему, для получения обработанного сингаза 26 газификатора, и в системе на основе регенерируемого растворителя, использующей катализатор на основе хелатного железа, для удаления серы из процесса. Обработанный сингаз 26 газификатора смешивали с обогащенным H2 сингазом 27 из блока 6 конверсии легкого ископаемого топлива для образования смешанного сингаза 30. Необязательный блок 5 для удаления CО2 не использовали. Блок 6 конверсии легкого ископаемого топлива включал в себя паровой риформер метана (SMR). Этот смешанный сингаз (30), содержащий водород и монооксид углерода в отношении Н2/СО 1,9:1, конвертировали в жидкий топливный продукт 32, жидкости Фишера-Тропша (FT), с помощью трубчатых реакторов с неподвижным слоем катализатора на основе кобальта. Основным жидким продуктом было дизельное топливо. Нафта являлась побочным продуктом (не показано на фиг.1). Секция повышения качества жидких продуктов (не показана) включала в себя блок гидрокрекинга для крекинга соединений C20+ и максимального увеличения производства углеводородов в диапазоне средних дистиллятов. Весь хвостовой газ (поток 34) рециркулировали в блок 6 конверсии легкого ископаемого топлива. Часть потока 36, а также часть природного газа 18 конвертировали в блоке 6 конверсии легкого ископаемого топлива с образованием обогащенного H2 сингаза 27, и остальная часть этих потоков служила в качестве топлива для обеспечения теплоты для эндотермических реакций парового риформинга метана. Отношение пара к углероду для SMR составляло 3,2:1. Результаты моделирования обобщены в таблице 1. В обоих случаях >99% H2S в сингазе газификатора (поток 24) удалялось с помощью блока 4 обработки газа.

[0080] Случай 1 - это базовый случай, в котором содержание CО2 в биосингазе понижалось от 26 об.% (поток 24) до 1,5 об.% (поток 26). 90% газового побочного продукта из блока производства жидкого топлива подавали в качестве реагента в SMR.

[0081] Случай 2 (в соответствии с данным изобретением) - содержание CО2 в сингазе 24 газификатора снижалось с 26 об.% до 18,6 об.% в потоке 26. Удаленный CО2 возвращали в газификатор. 63% газового побочного продукта из блока производства жидкого топлива подавали в качестве реагента в SMR.

(млн м3/сут)

(млн м3/сут)

[0082] Содержание CО2 в газовом побочном продукте FT для случая 2 будет выше, чем для случая 1. В сочетании с необходимостью поддержания отношения пара к углероду 3,2:1 необходимо уменьшить долю газового побочного продукта FT, используемого в качестве реагента в SMR, с 90% до 63%. Выход жидкостей был таким же, как и в случае 1. Однако, количество CО2, отводимое из потока 24, составляло около 35% отводимого количества CО2 для базового случая. Это позволит снизить капитальные и эксплуатационные затраты. Как ожидалось, в случае 2 удалось добиться снижения потребления пара примерно на 1260 млн БТЕ/сут (1329 ГДж/сут) по сравнению со случаем 1. Этот дополнительный пар может использоваться для образования около 4,6 МВт электроэнергии, что снижает потребление электроэнергии на 38% по сравнению со случаем 1. Более низкий уровень удаления CО2 также снижает необходимую высоту для абсорбционной колонны и уменьшает расход растворителя. Это приведет к экономии капитальных затрат и в некоторой степени также и эксплуатационных расходов. Кроме того, более низкий уровень удаления CО2 уменьшает поток кислого газа в блок извлечения серы более чем на 60%. Это снижает капитальные затраты для блока извлечения серы с регенерируемым катализатором хелатного железа на 50%. Более высокий уровень CО2 в потоке смешанного сингаза, подаваемого в блок производства жидкого топлива, может увеличить капитальные затраты на эту часть установки, однако себестоимость производства жидкого топлива, как ожидается, будет ниже.

[0083] Хотя изобретение было подробно описано со ссылкой на конкретные варианты его осуществления, специалистам в данной области техники будет понятно, что различные изменения и модификации могут быть сделаны, и могут быть использованы эквиваленты без отклонения от объема прилагаемой формулы изобретения.

Изобретение относится к способу производства жидкого топлива. Способ включает: а) конверсию твердого углеродсодержащего материала в блоке газификации с образованием сингаза газификатора; b) проведение сингаза газификатора в блок обработки газа и обработку в нем сингаза газификатора, при этом указанный блок обработки газа включает в себя блок удаления кислого газа, предназначенный для удаления менее 50% CО2, присутствующего в сингазе газификатора; c) образование по меньшей мере потока обработанного сингаза газификатора, содержащего по меньшей мере 50% CО2 сингаза газификатора, газового потока, обогащенного CО2, и потока, обогащенного серой; d) использование по меньшей мере 90% обогащенного CО2 газового потока при образовании сингаза газификатора; e) конверсию легкого ископаемого топлива в блоке конверсии легкого ископаемого топлива с образованием обогащенного H2 сингаза, содержащего H2 и CO в молярном отношении H2/CO по меньшей мере 2:1; f) объединение обработанного сингаза газификатора и обогащенного H2 сингаза с образованием смешанного сингаза, имеющего более высокое отношение Н2/СО, чем в потоке обработанного сингаза газификатора; g) конверсию смешанного сингаза с образованием жидкого топливного продукта и потока побочного продукта, содержащего одно или более веществ из водорода, CO, водяного пара, метана и углеводородов, содержащих 2-8 атомов углерода и 0-2 атомов кислорода; и h) реакцию до 100% потока побочного продукта в блоке конверсии легкого ископаемого топлива, чтобы способствовать образованию обогащенного H2 сингаза. Изобретение позволяет более эффективно производить жидкое топливо. 15 з.п. ф-лы, 2 ил., 1 пр.

1. Способ производства жидкого топлива, включающий:

а) конверсию твердого углеродсодержащего материала в блоке газификации с образованием сингаза газификатора;

b) проведение сингаза газификатора в блок обработки газа и обработку в нем сингаза газификатора, при этом указанный блок обработки газа включает в себя блок удаления кислого газа, предназначенный для удаления менее 50% CО2, присутствующего в сингазе газификатора;

c) образование по меньшей мере потока обработанного сингаза газификатора, содержащего по меньшей мере 50% CО2 сингаза газификатора, газового потока, обогащенного CО2, и потока, обогащенного серой;

d) использование по меньшей мере 90% обогащенного CО2 газового потока при образовании сингаза газификатора;

e) конверсию легкого ископаемого топлива в блоке конверсии легкого ископаемого топлива с образованием обогащенного H2 сингаза, содержащего H2 и CO в молярном отношении H2/CO по меньшей мере 2:1;

f) объединение обработанного сингаза газификатора и обогащенного H2 сингаза с образованием смешанного сингаза, имеющего более высокое отношение Н2/СО, чем в потоке обработанного сингаза газификатора;

g) конверсию смешанного сингаза с образованием жидкого топливного продукта и потока побочного продукта, содержащего одно или более веществ из водорода, CO, водяного пара, метана и углеводородов, содержащих 2-8 атомов углерода и 0-2 атомов кислорода; и

h) реакцию до 100% потока побочного продукта в блоке конверсии легкого ископаемого топлива, чтобы способствовать образованию обогащенного H2 сингаза.

2. Способ по п.1, дополнительно включающий в себя реакцию 100% потока побочного продукта в блоке конверсии легкого ископаемого топлива, чтобы способствовать образованию обогащенного H2 сингаза.

3. Способ по п.1, дополнительно включающий использование от 20% до 50% потока побочного продукта в качестве топлива в каком-либо другом месте установки.

4. Способ по п.1, дополнительно включающий реакцию от 50% до 80% потока побочного продукта, направляемого в блок конверсии легкого ископаемого топлива, при этом остальная часть направляемого потока побочного продукта служит в качестве топлива в указанном блоке конверсии легкого ископаемого топлива.

5. Способ по п.1, дополнительно включающий обработку по меньшей мере части потока побочного продукта в блоке удаления CО2 перед осуществлением реакции в блоке конверсии легкого ископаемого топлива.

6. Способ по п.1, в котором по меньшей мере часть обогащенного H2 сингаза обрабатывается в блоке удаления CО2 с образованием обработанного обогащенного H2 сингаза.

7. Способ по п.1, в котором блок конверсии легкого ископаемого топлива включает в себя автотермический реактор, производящий обогащенный H2 сингаз.

8. Способ по п.1, дополнительно включающий в себя образование обогащенного H2 сингаза в блоке конверсии легкого ископаемого топлива, при этом указанный блок конверсии включает в себя паровой риформер метана, имеющий загруженные катализатором трубки.

9. Способ по п.8, дополнительно включающий в себя образование обогащенного H2 сингаза в блоке конверсии легкого ископаемого топлива, при этом указанный блок конверсии включает в себя автотермический реактор.

10. Способ по п.1, дополнительно включающий в себя направление сингаза газификатора через систему удаления кислого газа, входящую в состав блока обработки газа.

11. Способ по п.1, дополнительно включающий в себя образование обогащенного серой потока из системы извлечения серы, входящей в состав блока обработки.

12. Способ по п.10, дополнительно включающий в себя направление потока, выходящего из системы удаления кислого газа, через блок конечного удаления серы, входящий в состав блока обработки газа, для получения обработанного сингаза газификатора.

13. Способ по п.1, дополнительно включающий рециркуляцию остальной части обогащенного CО2 газового потока в систему удаления кислого газа, тем самым снижая эмиссию серы до почти нулевого уровня.

14. Способ по п.1, дополнительно включающий образование потока обработанного сингаза газификатора, содержащего по меньшей мере 65% CО2 сингаза газификатора.

15. Способ по п.5, в котором блок удаления CО2 представляет собой аминовую систему.

16. Способ по п.10, в котором система удаления кислого газа представляет собой аминовую систему.

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| US 4407973 A, 04.10.1983 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЖИДКОГО БИОТОПЛИВА ИЗ ТВЕРДОЙ БИОМАССЫ | 2008 |

|

RU2459857C2 |

Авторы

Даты

2018-10-25—Публикация

2014-06-11—Подача