Настоящее изобретение относится к стальному каркасу постройки, при этом каркас содержит, по меньшей мере, горизонтальные балки и вертикальные опоры.

Изобретение также относится к способу монтажа стального каркаса.

Стальной каркас построек представляет собой конструкцию, главным образом, состоящую из вертикальных поддерживающих опор и горизонтальных несущих балок. Дополнительно, используются решетчатые конструкции, имеющие различные типы диагональных растяжек, треугольные структуры и подобные. Решетчатые конструкции часто изготавливаются заранее в установочные модули в производственном цехе. Задание размеров и конструкции каркаса проектируются отдельно для каждого случая. Каркас может быть, например, частью несущей каркасной конструкции постройки и выполнять функцию соединительной конструкции, например, вместе с железобетонными конструкциями. Каркас также может выполнять функцию самостоятельной несущей конструкции. Преимущества стального каркаса, среди прочих, заключаются в быстрой сборке, в точно заданных размерами частях, благодаря которым они могут быть легко прикреплены друг к другу, и в хорошей несущей способности по отношению к размерам и массе каркаса. Гибкость конструирования стального каркаса показана в тонких и низких конструкциях и в простоте соединений. Стальной каркас делает возможным достичь хорошей точности размеров для, например, частей, имеющих отношение к фасаду зданий.

На строительной площадке стальные каркасы транспортируются и перемещаются посредством одних и тех же подъемных и транспортирующих устройств, как и другие составные части, то есть либо стационарными подъемными кранами, либо подвижными транспортирующими подъемными кранами, оба из которых поднимают груз посредством грузоподъемного крюка или других транспортирующих средств, подвешенных посредством тросов, и груз висит свободно от концов тросов. Во время такого подъема груз может свободно качаться в стороны, и опоры или балки должны быть направлены точно на их места посредством руки. Таким образом, установка частей требует в добавление к крановщику, по меньшей мере, одного монтажника для направления балки или опоры и для выполнения необходимого крепления. Самыми распространенными способами крепления конструкций являются сварка и различные болтовые соединения. Каркас состоит из отдельных перекрытий, и подъемный кран используется для перемещения опор и балок в их соответствующие места. Винтовые крепления могут быть без труда установлены на их места, и сварные соединения также могут быть предварительно установлены для окончательного закрепления сваркой, и болты затягиваются, и окончательная сварка выполняется в свое время после того, как части подняты на место. Однако независимо от этапа, в котором выполняется окончательное крепление, установочная работа каркаса требует огромного труда, так как опоры и балки должны направляться в свои места посредством руки. Точность управляющего тросом подъемного крана, перемещающего свободно подвешенный груз, не является достаточной для позиционирования частей без ручного труда. Особенно при болтовых соединениях отверстия под болты должны быть точно выровнены для того, чтобы обладать способностью создания соединения. Сварные швы требуют хорошей точности установки, а также образования соответствующего паза, который может быть надежно приварен. Для того чтобы достичь достаточной точности установки каркаса, монтажники позиционируют части каркаса на место и выполняют соединение. Часто опора или балка также должны поддерживаться во время выполнения соединения или, по меньшей мере, в его начале таким образом, что часть не имеет возможности выйти из выравнивания. Поддерживание обеспечивается посредством подъемных устройств строительной площадки, грузоподъемность которых должна использоваться продолжительное время. Когда, например, подъемный кран строительной площадки находится в использовании, материалы и механическое оборудование, необходимые на другие рабочие площадки, не могут быть перемещены. Таким образом, монтаж каркаса может требовать специально предназначенного подъемного крана, иначе может замедлиться производственный график строительной площадки.

Задачей настоящего изобретения является обеспечение нового типа стального каркаса, более простого для монтажа, чем предшествующая каркасная конструкция.

Изобретение основывается на принципе, что несущая поверхность образуется на конце, по меньшей мере, одной опоры и сопряженная поверхность - на противоположном конце опоры, таким образом, несущая поверхность и сопряженная поверхность могут быть размещены вставленными одна вовнутрь другой, таким образом, образуя соединительную конструкцию.

Предпочтительно, по меньшей мере, одна из вставленных поверхностей включает в себя фаску для выполнения более простого выравнивания концов опор.

В соответствии с одним вариантом осуществления, концы опор обеспечены с позиционирующими средствами, посредством которых опоры, образованные в виде удлинений друг друга, могут быть расположены по направлению их продольной оси.

В соответствии с одним предпочтительным вариантом осуществления, опора является трубчатой, и фаска представляет собой конус, расположенный на конце опоры, и первым позиционирующим средством является фланец, в соответствии с чем, их сопряженные поверхности на другом конце опоры представляют собой внутреннее отверстие опоры и край конца опоры.

В соответствии с одним предпочтительным вариантом осуществления, опоры содержат позиционирующие и подвешивающие средства, по меньшей мере, для поперечных балок.

В соответствии с одним предпочтительным вариантом осуществления, по меньшей мере, один конец опоры содержит закрепляющие средства для захватывания другой опоры.

Особенности, описанные выше, и другие признаки изобретения в раскрытии изобретения и формуле изобретения могут быть осуществлены либо непосредственно, работая над концами опор, либо посредством использования отдельных крепежных средств.

Предпочтительно, закрепляющие средства представляют собой кольцевой выступ, закрепленный вокруг конца опоры.

Изобретение определено более подробно в формуле изобретения.

Существенные преимущества достигнуты посредством применений изобретения.

Изобретение обеспечивает возможность более быстрой и менее трудоемкой сборки каркаса, нежели, что касается предшествующих способов установки. Монтаж каркаса может в значительной степени автоматизироваться посредством использования устройств, описанных заявителем в параллельной заявке на патент, для перемещения опор. Устройство используется для перемещения опор на их места и для их позиционирования посредством захватывающего устройства. Захватывающее устройство может содержать сварочное устройство для закрепления опоры или средства для переворачивания опоры, в соответствии с чем резьбовое соединение может быть использовано на концах опоры. Многие другие способы соединения также могут использоваться для сборки конструкции. При использовании захватывающего устройства, монтаж каркаса и выполнение соединений может быть почти полностью автоматизирован, если требуется. Другой возможный способ соединения представляет собой, например, соединение горячей посадкой, в которой конец внешний опоры нагревается для того, чтобы он мог быть расположен вокруг конца внутренней опоры. Таким образом, внешняя опора жестко прикрепляться к внутренней опоре, поскольку она охлаждается. Нагревание может быть просто выполнено посредством, например, работающего на газе нагревательного устройства или индукционного нагревателя, прикрепленного на захватывающем устройстве. Этот способ установки может быть даже быстрее, чем автоматическая сварка. В общем и целом, изобретение делает возможным надежный монтаж каркаса без болтовых соединений, установка и закрепление которой отнимает много времени и требует огромного труда.

Для того чтобы увеличить огнестойкость и нагрузочную способность, опоры могут быть заполнены бетоном или огнеупорным материалом.

В дальнейшем, изобретение рассматривается посредством примеров и ссылок на прилагаемые чертежи.

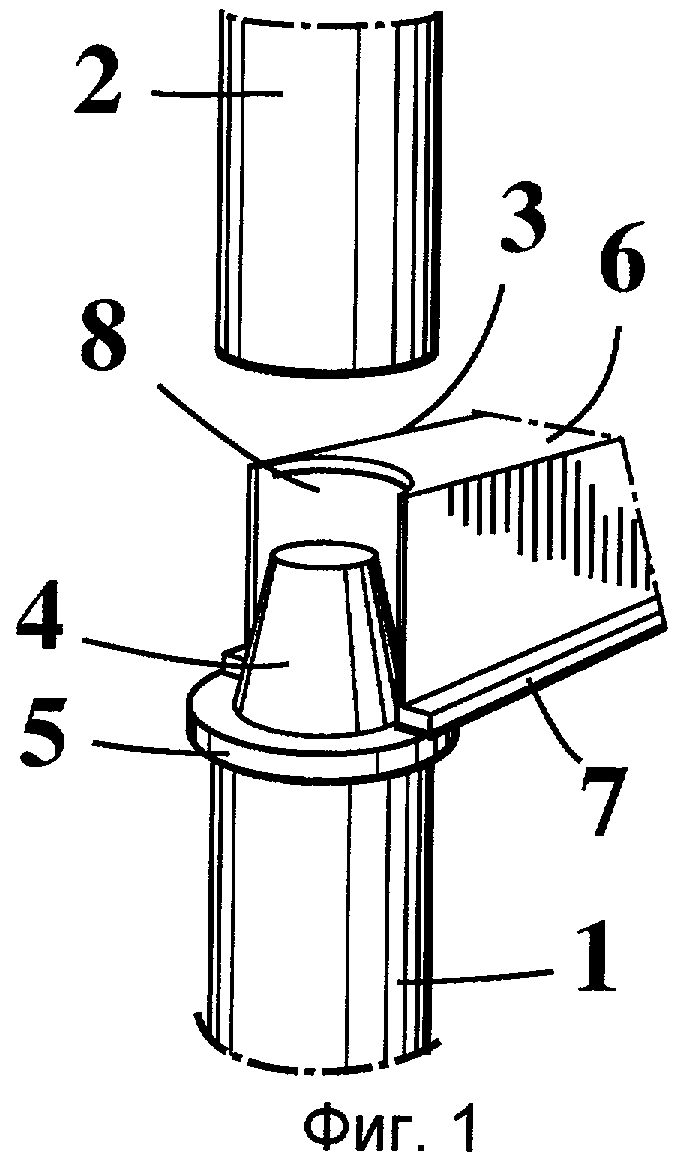

На фиг.1 показан один способ соединения опор в соответствии с изобретением.

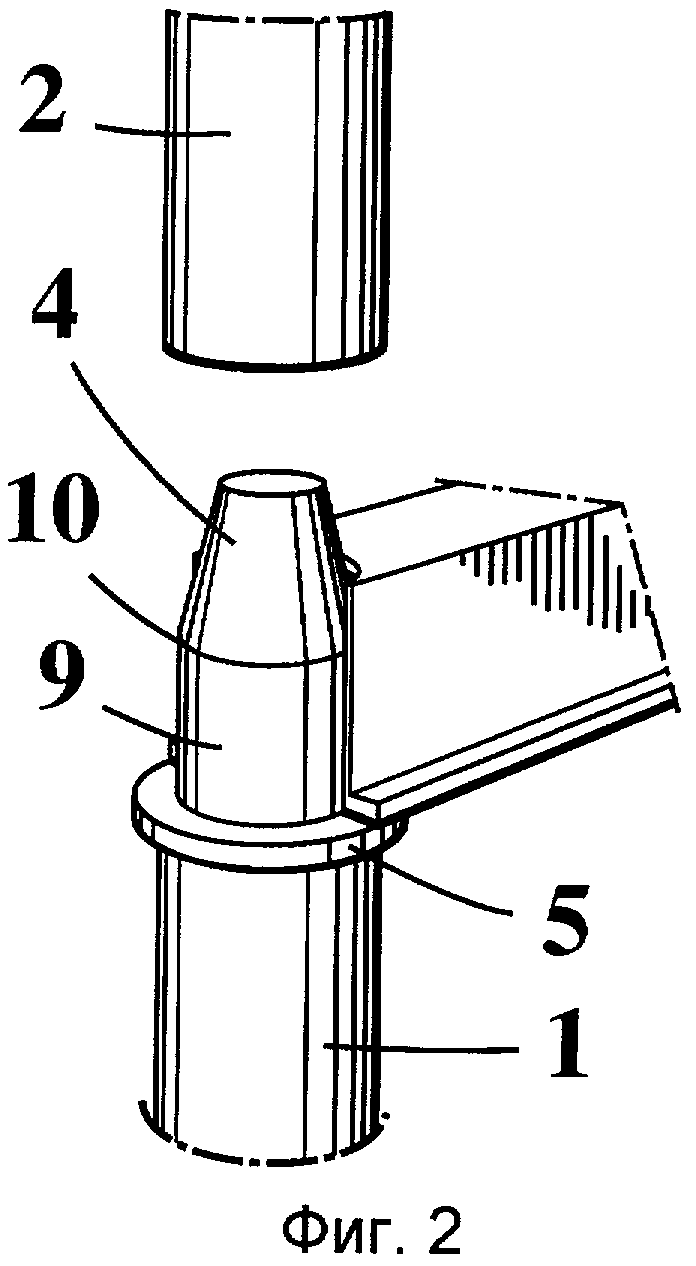

На фиг.2 показан другой способ соединения в соответствии с изобретением.

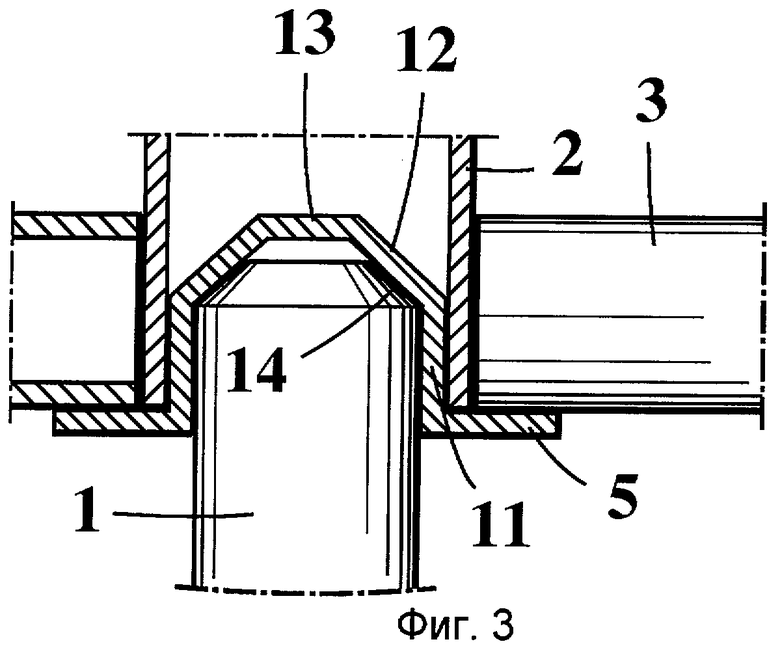

На фиг.3 показан один способ соединения опорной конструкции в соответствии с изобретением.

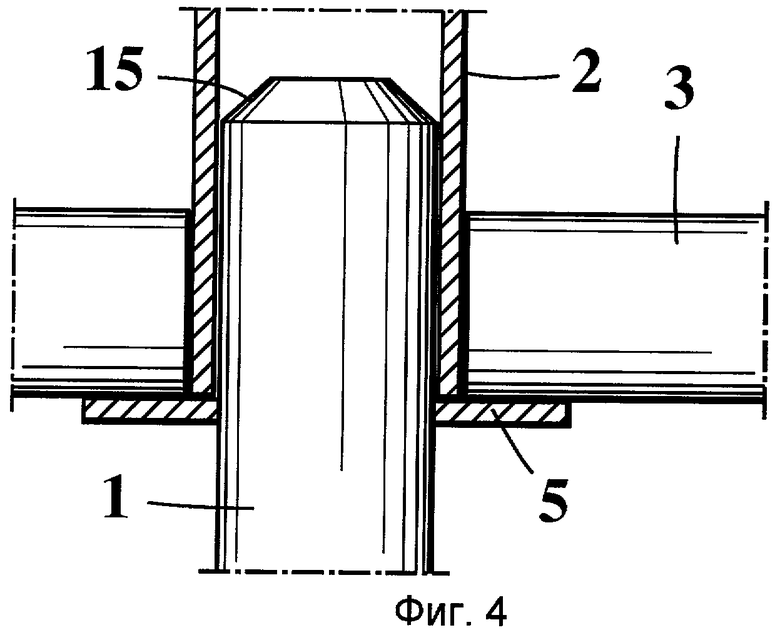

На фиг.4 показан один способ соединения опорной конструкции в соответствии с изобретением.

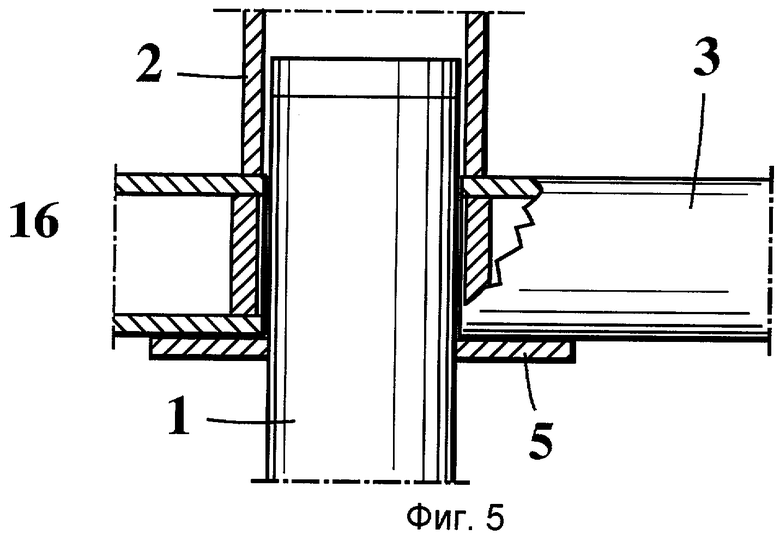

На фиг.5 показан один способ соединения опорной конструкции в соответствии с изобретением.

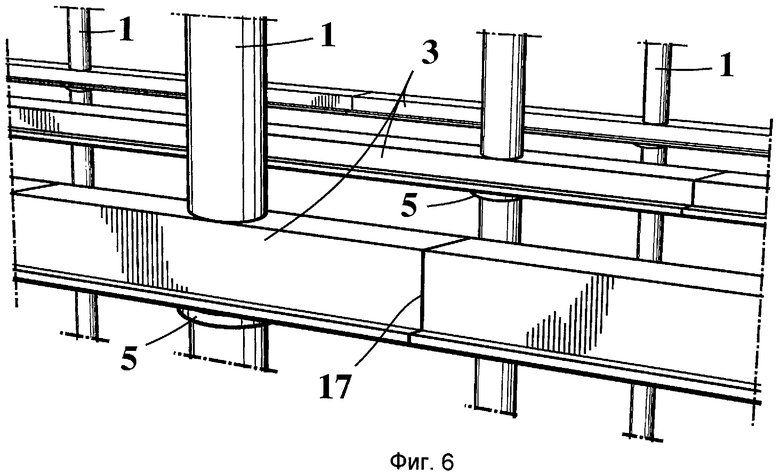

На фиг.6 показана собранная каркасная конструкция.

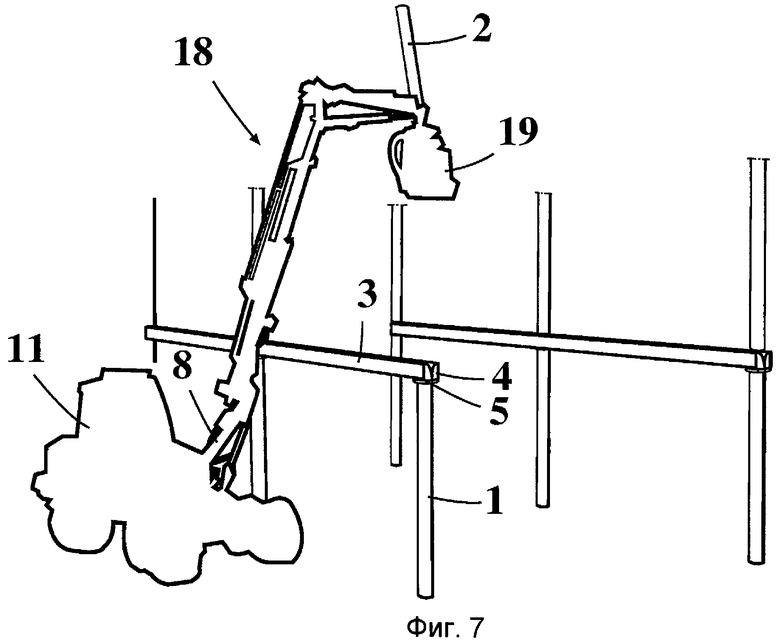

На фиг.7 показано схематичное представление сборки каркаса в соответствии с изобретением посредством каркасного монтажного устройства, содержащего захватывающее устройство.

В вариантах осуществления на фиг.1 и 2 опоры 1 и 2 представляют собой прямые опоры, выполненные из стального трубопровода. Полые балки прямоугольного сечения, имеющие нижний фланец, используются в качестве балок 3. Соединение выполняется через посредство соединительного элемента 4, 5, образованного между опорами 1 и 2. В этом случае, соединительный элемент содержит несущую часть, проходящую внутри первой опоры - нижняя опора 1, которая является, предпочтительно, конической, поперечный фланец 5, поддерживающийся посредством верхнего конца нижней опоры 1, и установочный конус 4 в виде усеченного конуса, подлежащего вставке вовнутрь опорной трубы второй опоры - верхняя опора 2. Несущая часть, вставленная в нижнюю опору 1, и установочный конус 4, вставленный в верхнюю опору 2, предпочтительно, имеют аналогичную форму, но, по сущности, их форма может быть свободно выбрана, и формы могут отличаться друг от друга, поскольку функциональные требования, представленные ниже, выполняются. В способе конструирования, показанном на фигурах 1 и 2, точка удлинения балок 3 расположена в соединительной точке, между опорами 1, 2. Преимущество этого расположения заключается в том, что соединения как балок, так и опор выполняются в той же установочной точке, посредством чего не нужно перемещать механизмы и приспособления во время выполнения, например, сварного соединения. Верхние и нижние фланцы 6, 7 балок, подлежащие соединению, обеспечены с полукруглыми вырезами 8, соответствующими внешнему диаметру верхней опоры 2.

Конструкция на фиг.2 отличается от конструкции на фиг.1 тем, что здесь, по меньше мере, часть установочного конусу 4 на стороне фланца 4 содержит цилиндрическую несущую поверхность 9. Эта несущая поверхность 9 может поддерживаться посредством внутренней части верхней опоры 2 или вырезами 8 в балках 3 в соединительной точке. Если несущая поверхность 9 задана размерами таким образом, чтобы поддерживаться вырезами 8 балки 3, верхняя часть несущей поверхности 9 в соединительной точке конуса 4 обеспечена с ребром 10, на котором может быть размещена верхняя опора 2. Если балка 3 поддерживается непосредственно несущей поверхностью 9, преимущество заключается в том, что балка 3 лучше поддерживается во время установки, но, с другой стороны, поддерживание для верхней опоры 2 является более слабым. Если верхняя опора 2 размещается над несущей поверхностью 9 и поддерживается посредством фланца 5, собранная конструкция будет прочнее.

На фиг.3 показано решение для соединительного элемента, в котором диаметры опор должны быть соответствующими. В этом примере, нижняя опора 1 имеет более маленький диаметр, и диаметр верхней опоры является более широким. Соединительный элемент представляет собой стакан, размещенный над нижней опорой, содержащий цилиндрическую корпусную часть 11, соединительный элемент 5, образующий кольцевой выступ, соединенный на одном его крае, коническую часть 12, присоединенную к противоположному концу корпусной части, и накладку 13, закрывающую соединительный стакан. Внутренняя поверхность корпусной части 11 задана размерами таким образом, чтобы плотно прилегать вокруг внешней поверхности нижней опоры 1, и ее внешняя поверхность соответствует внутреннему диаметру верхней опоры. Конец нижней опоры 1 выполнен с наклонной поверхностью 14, опирающейся на нижнюю поверхность конической части 12. Верхний конец нижней опоры 1 опирается на внутреннюю поверхность накладки 13 соединительного стакана. Таким образом, коническая часть 12 и накладка 13 позиционируют соединительный стакан на конце нижней опоры 1. Балка 3 или балки расположены на фланце 5, и они установлены вокруг внешней поверхности верхней опоры.

Вышеупомянутая конструкция может быть повернута для того, чтобы положения нижней опоры 1 и верхней опоры являлись противоположными. Таким образом, только балка или балки 3 размещаются на другой стороне фланца 5. Так как нижняя опора 1 имеет большую нагрузку, эта конструкция является более предпочтительной, так как в ней опора, имеющая больший диаметр и большую нагрузку, имеет возможность размещаться более низко.

На фиг.4 показан более простой вариант осуществления, чем предшествующие варианты осуществления изобретения. В этом варианте осуществления опорная конструкция содержит вставленные опорные трубы 1, 2, из которых более тонкая труба 2 снабжена фланцем 5 посредством, например, сварки на расстоянии от конца опоры. Конец аналогичной опоры 1 выполнен с наклонной поверхностью 15. Опоры устанавливаются в это положение, при этом верхняя опора 2 размещается над нижней опорой 1, поддерживающейся посредством фланца 5. Наклонная поверхность 15 делает более простым расположение нижнего конца верхней опоры 2 на конце нижней опоры. Для того чтобы обеспечить прочное соединение, внешний и внутренний диаметры труб должны плотно прилегать друг к другу, особенно при использовании соединения горячей посадкой. Балка 3 устанавливается над фланцем 5 таким образом, что она поддерживается посредством внешней поверхности верхней опоры. Этот способ соединения также может быть изменен, в соответствии с чем балка 3 размещается на другой стороне фланца 5, и она поддерживается посредством поверхности более тонкой опоры 1. Альтернатива на фиг.5 отличается от этой альтернативы тем, что здесь балка 3 размещена на фланце 5 и вплотную к поверхности более тонкой опоры 1. Более широкая опора 2 размещается на балке 3, при этом внутренняя часть коробчатой конструкции балки 3 обеспечивается с поддерживающим фланцем 16 для передачи нагрузки, оказываемой на внешнюю поверхность балки, на фланец 5.

На фиг.6 показана собранная конструкция в соответствии с изобретением. Здесь соединительные точки балок 17 размещены со смещением от соединительных точек опор, посредством чего в коробчатой конструкции балок образуется отверстие на месте опор. Преимущество этого решения заключается в достаточной устойчивости, уже когда балки размещаются только на опорах и нет необходимости отдельного поддерживания.

Способ сборки всех вышеупомянутых способов соединения является относительно аналогичным. Балки и опоры подготавливаются либо на заводе, либо на строительной площадке, самым последним, выполняя в балках круглые отверстия или криволинейные вырезы для опор. Отверстия или вырезы выполняются, чтобы подходить диаметрам опор. Для балок коробчатого сечения является предпочтительным наличие вертикальных перегородок, целых со стороны опор. При двутавровых балках перегородка может быть целая слева, и пазы, необходимые для перегородки, могут быть вырезаны на концах опор. Если используются соединительные элементы на фиг.1, 2 или 3, соединительные элементы размещаются на концах опор, предпочтительно, на концах нижних опор, посредством чего балки могут быть размещены на их фланцах. Наиболее предпочтительно, чтобы части изготавливались в механическом цехе, посредством чего является возможным использовать соответствующие обрабатывающие инструменты для изготовления частей, и части являются готовыми для установки на строительной площадке. Сначала, первые нижние опоры 1 устанавливаются на фундамент. Если используются соединительные элементы 4, 5 или 11-13, они размещаются на верхней части опор, если это уже не было выполнено. Следующее, балки 3 поднимаются на фланцы 5, после чего, на которые могут быть установлены следующие опоры 2, то есть верхние опоры.

Сварка является выгодным способом выполнения соединений конструкции. Сварочные машины используются на строительных площадках, и сварка является наиболее предпочтительным способом соединения для присоединения балок к опорам. Балки и опоры сами могут быть прикреплены друг к другу также посредством других средств. Одним предпочтительным способом является соединение горячей посадкой, при котором более широкая труба, в этом случае конец опоры, нагревается, посредством чего ее диаметр увеличивается. Нагретый конец опоры захватывается верхней частью более маленькой опоры, и опоры проталкиваются одна вовнутрь другой. Когда нагретая труба охлаждается, она плотно сжимается вокруг более маленькой трубы. Различное пламя или индукционные нагреватели являются недорогими доступными для приобретения, и они являются простыми в использовании. Соединение горячей посадкой является непосредственно несущим, таким образом, необязательно требуется наличие фланца 5 для позиционирования верхнего положения опор, в случае, например, на фиг.4 и 5, но верхняя опора может быть аккуратно протолкнута на место и затем оставлена на небольшое время для ее охлаждения, после чего установка является завершенной. Однако является выгодным использовать фланец просто для облегчения позиционирования, но в случае, где фланец отсутствует, балки должны находиться в подвешенном состоянии во время всего крепежного процесса. Соединение горячей посадкой также подходит для крепления соединительных элементов. Соединение горячей посадкой может требовать укорачивания концов балок до точной длины, но не обязательно. Образование резьбового соединения между концами балок также является возможным, но выполнение такого на концах опор в настоящее время является дорогостоящим. Посадка с натягом, в которой части, точно соответствующие друг другу, вдавливаются во взаимодействие друг с другом, также может быть использована для соединений. В посадке с натягом внутренний диаметр незначительно больше, чем внешний диаметр, в соответствии с чем, обеспечивается необходимая сила соединения. Соединение может быть выполнено посредством образования паза на конце опоры и посредством установки обладающего способностью сжиматься кольцевого выступа вокруг конца опоры или посредством обеспечения зажимных лапок вдоль кромок паза, посредством которых конец опоры прикрепляется к отдельному соединительному элементу или к концу другой опоры. Возможность использования такого способа крепления зависит от конструкции балки. Все стыковые точки, если необходимо, могут быть обеспечены посредством сварных швов.

Каркасная конструкция, в соответствии с изобретением, очень подходит для монтажа посредством устройства, описанного ниже, где, по меньшей мере, опоры перемещаются на место посредством монтажного устройства, содержащего жесткую систему стрелы и захватывающее устройство. Это устройство обеспечивает возможность перемещения опор непосредственно на их места и благодаря наклонным поверхностям, выполненным на конструкции, не требуется отдельной направляющей для установочной цели. Захватывающее устройство может быть обеспечено с пламенем или с индукционным нагревателем, со сварочным устройством или другими приспособлениями, необходимыми для установки.

Устройство, показанное на фиг.7, содержит традиционный общеизвестный трактор 11 и транспортирующую балочную систему 18, прикрепленную к нему. Конец балочной системы 18 обеспечен с захватывающим устройством 19 для захватывания опор 1, 2. Система 18 стрелы предназначена для перемещения захватывающего устройства 19 в трехмерной окружающей обстановке до конкретной точки, и эта функция может быть выполнена посредством многих типов систем стрелы. Захватывающее устройство предназначено для того, чтобы первому делать попытку и захватывать опору 1, 2 (на фигуре) или балку. С другой стороны, оно предназначено для позиционирования конца опоры в точно соответствующее место посредством вращательных перемещений вокруг горизонтальной и вертикальной плоскости захватывающего устройства. Захватывающее устройство также обеспечивает, чтобы расположение опоры или балки было соответствующим. В примере на фиг.7 опоры 1, 2 расположены вертикально, а балки 3 расположены горизонтально. Строительные нормативы и правила для стальных конструкций включают в себя допуски, например, для наибольшего допустимого угла наклона опор. Для того чтобы регулировать это, является предпочтительным обеспечение захватывающего устройства датчиками, посредством которых может регулироваться угол наклона, и опоры могут устанавливаться вертикально.

Посредством вышеописанных устройств стальной каркас монтируется, как изложено ниже.

Захватывающее устройство 19 монтажного устройства поднимает опору 2 посредством ее захватывания рядом с ее нижним концом, то есть конец, размещенный ниже, при установке в каркас. Опора переворачивается в вертикальное положение посредством перемещений системы 18 стрелы и захватывающего устройства 19, и она перемещается в ее установочное место, в этом случае, по направлению к верхнему концу уже смонтированной опоры 1. Новая опора 2 переворачивается в вертикальное положение и перемещается по направлению к соединительному элементу 4, 5 конца смонтированной опоры и опускается для того, чтобы поддерживаться посредством опоры. В этом примере, верхние концы опор обеспечены с установочными соединительными элементами, таким образом, нижний конец новой опоры 2, направляемый посредством конуса 4, легко размещается на верхней части смонтированной опоры. Нижний конец конуса обеспечен с фланцем 5, на который опускается нижний конец новой опоры 2 и на который также опирается балка 3. Балка 3 обеспечена с вырезом для концов 1, 2 опор. Когда опора позиционируется в свое соответствующее место, она может быть закреплена. Любое подходящее соединение может быть использовано для закрепления, но если захватывающее устройство 19 обеспечено с автоматическим сварочным устройством, сварка является очень предпочтительным способом соединения. Посредством чего соединение будет сразу готово. Каркас может быть смонтирован посредством установки сначала первого ряда опор и затем позиционирования на него поперечных балок, после чего устанавливается другой ряд опор и следующих балок. С другой стороны, балки могут быть установлены посредством подъемного крана строительной площадки, а также посредством их ручного направления, посредством чего является возможным одновременно устанавливать новые опоры и непосредственно после этого балки на образованные установочные места.

Монтажное устройство и способ монтажа каркаса раскрываются в одновременно находящейся на рассмотрении заявке на патент заявителя.

Каркас, в соответствии с изобретением, также может быть смонтирован посредством подъемной установки других типов. Форма опор может быть отличной от круглой, такой как прямоугольная, квадратная или многоугольная. В таком случае, другие особенности изобретения, разумеется, должны быть установлены для того, чтобы соответствовать этой форме.

Изобретение относится к области строительства, в частности к стальному каркасу здания. Технический результат изобретения заключается в снижении трудозатрат при монтаже каркаса. Стальной каркас содержит, по меньшей мере, горизонтальные балки и вертикальные опоры, в котором несущая поверхность образуется, по меньшей мере, на одном конце одной опоры и сопряженная поверхность образуется, по меньшей мере, на конце другой опоры. Несущая поверхность и сопряженная поверхность могут быть установлены одна вовнутрь другой, таким образом, образуя соединительную конструкцию. В способе монтируются вертикальные опоры, и, по меньшей мере, опоры располагаются в виде удлинений друг друга посредством ниппельного соединения. 3 н. и 11 з.п. ф-лы, 7 ил.

1. Стальной каркас постройки, содержащий, по меньшей мере, горизонтальные балки (3) и вертикальные опоры (1, 2), отличающийся тем, что несущая поверхность образована, по меньшей мере, на одном конце одной опоры (1), и сопряженная поверхность образована, по меньшей мере, на конце другой опоры (2), таким образом, несущая поверхность и сопряженная поверхность выполнены с возможностью размещения одной внутри другой, таким образом, образуя соединительную конструкцию, при этом опоры (1, 2) снабжены позиционирующими и поддерживающими средствами (5), по меньшей мере, для поперечных балок (3) коробчатого сечения.

2. Стальной каркас по п.1, отличающийся тем, что позиционирующие средства (5) образованы на концах опор (1, 2), посредством которых опоры (1, 2), подлежащие размещению в виде удлинений друг друга, могут быть расположены по направлению своей продольной оси.

3. Стальной каркас п.1 или 2, отличающийся тем, что опоры являются трубчатыми, и фаска представляет собой конус (4, 12, 15), расположенный на конце опоры (1), и первым позиционирующим средством является фланец (5), в соответствии с чем их сопряженные поверхности на конце второй опоры (2) представляют собой внутреннее отверстие и край конца опоры.

4. Стальной каркас по п.1, отличающийся тем, что, по меньшей мере, один конец одной опоры выполнен с закрепляющими средствами для захватывания другой опоры.

5. Стальной каркас по п.1, отличающийся тем, что на горизонтальных балках (3) выполнены вырезы (8), расположенные таким образом, чтобы соответствовать внешней поверхности опор (1, 2).

6. Стальной каркас по п.5, отличающийся тем, что вырезы представляют собой круглые отверстия, выполненные в балках (3).

7. Стальной каркас по п.6, отличающийся тем, что вырезы представляют собой полукруглые вырезы (8) отверстия, выполненные на концах балок (3).

8. Стальной каркас по п.1, отличающийся тем, что, по меньшей мере, одна из поверхностей, подлежащая вставке, содержит фаску (15) для выполнения более простого выравнивания концов опор.

9. Стальной каркас по п.1, отличающийся тем, что, по меньшей мере, одна соединительная точка (17) балок размещена со смещением от соединительных точек опор.

10. Способ монтажа стального каркаса постройки, при этом каркас содержит, по меньшей мере, горизонтальные балки (17) и вертикальные опоры (4, 14), в котором монтируют вертикальные опоры (1, 2) и устанавливают горизонтальные балки (3), поддерживающиеся ими, отличающийся тем, что, по меньшей мере, две вертикальные опоры (1, 2) располагают в виде удлинений друг друга посредством ниппельного соединения, при этом балки (3) коробчатого сечения поддерживаются опорами (1, 2) посредством фланцев (5), расположенных на опорах, и вырезами, соответствующими форме внешней поверхности опор (1, 2), образованными на балках коробчатого сечения.

11. Способ по п.10, отличающийся тем, что соединение горячей посадкой используют, по меньшей мере, в одном ниппельном соединении.

12. Способ по п.10 или 11, отличающийся тем, что, по меньшей мере, одну из опор (1, 2) каркаса устанавливают на место посредством жесткой системы (18) стрелы, с помощью ее перемещения с захватывающим устройством (19), прикрепленным к системе (18) стрелы, и переворачивают в соответствующее установочное положение посредством поворачивания захватывающих средств захватывающего устройства (19) вокруг, по меньшей мере, двух осей вращения.

13. Соединительный элемент для соединения каркасной опоры (1) со следующей каркасной опорой (2), при этом соединительный элемент содержит, по меньшей мере, одно средство (11, 12) для присоединения к концу первой каркасной опоры (1) и второе средство (2) для присоединения ко второй каркасной опоре, отличающийся тем, что соединительный элемент содержит, по меньшей мере, один фланец (5), на котором установлена, по меньшей мере, одна горизонтальная балка (3) коробчатого сечения, причем, по меньшей мере, одно средство (4, 9, 10) для присоединения к концу опоры (2) содержит цилиндрическую поверхность (9) и коническую поверхность (4), выполненную с возможностью размещения внутри опоры (9).

14. Соединительный элемент по п.13, отличающийся тем, что, по меньшей мере, одно средство (11-13) для присоединения к концу опоры (1) содержит стаканообразную конструкцию.

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| КРИСТАЛЛ ТРИГИДРАТА ДИ-(L)-ЛИЗИНМОНОСУЛЬФАТА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2376281C2 |

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| NL 1022386 C, 19.08.2003 | |||

| Узел соединения трубчатых элементов | 1976 |

|

SU642442A1 |

Авторы

Даты

2012-08-27—Публикация

2008-04-30—Подача