Изобретение относится к области очистки (дожигания) промышленных газообразных выбросов, в частности к устройствам для термокаталитической очистки газообразных выбросов, содержащих вредные органические вещества, путем их глубокого каталитического окисления в экологически безвредные соединения и может использоваться в различных отраслях промышленности.

Известен аппарат для термокаталитического дожига сбросных газов, использующийся в промышленной экологии при очистке вентиляционных выбросов и в пищевой промышленности при сушке пищевых продуктов топочными газами (RU 2035664 C1, F23G 7/06, 20.05.1995). Аппарат содержит цилиндрическую камеру с установленным по ее оси источником инфракрасного излучения и соосным ей геликоидальным каталитически активным элементом, выполненным с увеличивающейся к периферии толщиной витка, по меньшей, мере, одна из сторон профиля которого выполнена по линии, удовлетворяющей уравнению, описывающему множество кривых, равноосвещенных линейным источником излучения.

Известно устройство для термокаталитического дожига газовых выбросов, содержащее камеру дожигания, в которой установлен источник инфракрасного излучения, имеющий катализаторное покрытие, выполненный в виде пакета гофрированных пластин, гребни которых размещены непараллельно оси камеры и гребням смежных пластин, при этом в гребнях с одной стороны каждой пластины выполнены отверстия для размещения гребней без отверстий смежных пластин с образованием пересекающихся каналов (RU 2130565 C1, F23D 14/18, 20.05.1999).

Известно устройство для очистки газовых органических примесей и СО, выполненное в виде цилиндрического, радиально-секционированного аппарата с насадкой и патрубками ввода и вывода газов, оно оборудовано коллектором, выполненным в виде помещенного в неподвижную оболочку цилиндра с секторным вырезом, один торец которого присоединен к выходу из аппарата, а патрубки ввода и вывода газов присоединены к неподвижной оболочке коллектора, при этом поток очищаемого газа пропускают через неподвижную секционированную каталитическую насадку в прямом и обратном направлениях (RU 2018052 C1, F23G 7/06, 15.08.1994).

Недостатками указанных известных решений являются невысокая производительность процесса, обусловленная малой площадью сечения носителя катализатора, и низкая степень очистки воздуха, загрязненного органическими примесями высокой концентрации (5 г/м3 и более).

Известно устройство для термокаталитической очистки вентиляционных газов от камер окраски, которое содержит корпус прямоугольного сечения, внутри которого расположена камера горения с газовой горелкой струйного типа и патрубком для подвода вентиляционных выбросов, камера дожига с каталитическим элементом, выполненным из нескольких слоев стекловолокнистой ткани, активированной металлами и/или их оксидами, которые протянуты через стержни, закрепленные в корпусе в два ряда в шахматном порядке, при этом расстояние между рядами стержней больше расстояния между стержнями в ряду не менее чем в 1,5 раза, газовую горелку установливают на расстоянии не менее чем в два раза большем, чем расстояние между рядами стержней в каталитическом элементе (RU 2171430 C1, F23G 7/06, 27.07.2001). В известном устройстве отсутствуют количественные данные по степени очистки вентиляционных выбросов.

Недостатками известного устройства являются:

- байпасирование части очищаемого воздуха;

- повышенное остаточное содержание оксидов азота в очищенном воздухе;

- отсутствие возможности регулирования зазоров между слоями катализатора.

По совокупности общих признаков указанное изобретение выбрано в качестве прототипа к заявляемому устройству.

Техническим результатом заявляемого изобретения являются устранение байпасирования части очищаемого воздуха, снижение содержания органических примесей и оксидов азота в очищенном воздухе, повышение производительности процесса и степени нейтрализации газовых органических загрязнителей в промышленных выбросах при низких остаточных концентрациях оксидов азота и монооксида углерода.

Технический результат достигается тем, что устройство для термокаталитической очистки газовых выбросов в химических процессах, содержащее технологически связанные между собой теплообменник с патрубками для подачи загрязненного воздуха и выпуска очищенного воздуха, воздухоподогреватель с источником нагрева и каталитический узел, согласно изобретению каталитический узел включает, расположенную поперек хода очищаемых газовых выбросов, опорную решетку из полосовой жаростойкой стали с прямоугольными проемами, в которые установлены разборные, заменяемые кассеты, представляющие собой пакеты сетчатых катализаторов, уложенные на наружную поверхность, по крайней мере, трех соосно вставляющихся друг в друга и свободно перемещающихся в продольном направлении сварных, металлических каркасов, закрепленных на опорной рамке из жаростойкой стали с элементами крепления к опорной решетке, позволяющих регулировать зазоры между слоями катализатора, представляющими собой основу из металлической или кремнеземной сетки с нанесенной активной фазой, при этом входные торцы каркасов усилены приваренными по их периметрам прямоугольными обечайками, а каждый собранный каталитический пакет прижат к каркасу сетчатой прокладкой и по бокам скреплен тонкой высоколегированной проволокой или клеем.

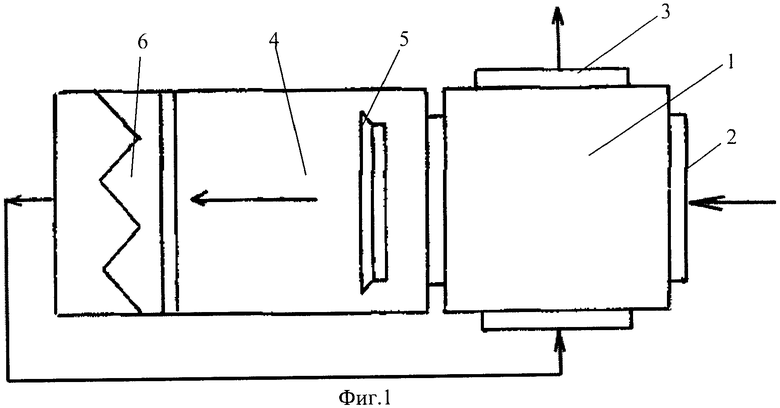

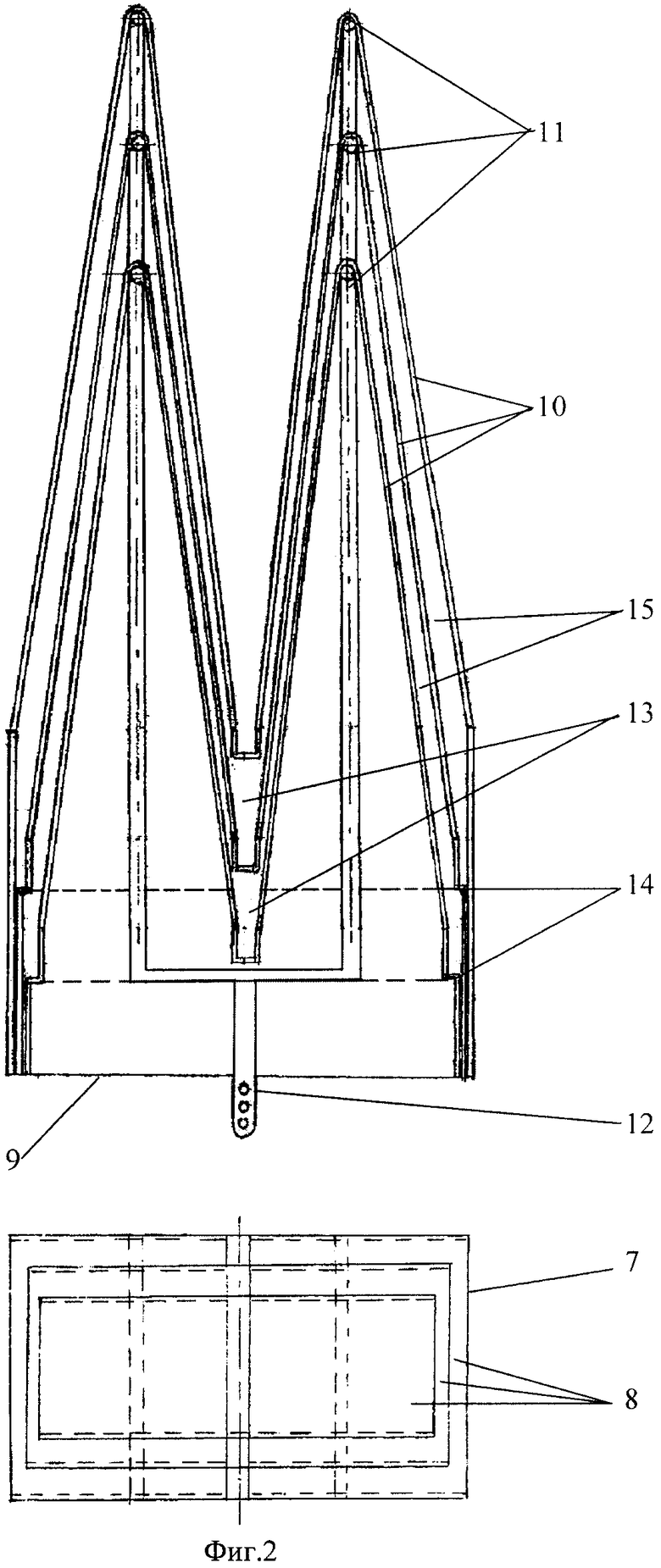

Сущность устройства поясняется схемами, представленными на фиг.1 и фиг.2.

На фиг.1 представлена схема (разрез) устройства в общем виде, на котором движение газового потока показано стрелками. Устройство для термокаталитической очистки газовых выбросов в химических процессах содержит технологически связанные между собой теплообменник 1 с патрубками для подачи загрязненного воздуха 2 и выпуска очищенного воздуха 3, воздухоподогреватель 4 с газовой горелкой или с электрическим нагревателем в качестве источника нагрева 5 и каталитический узел 6.

На фиг.2 представлена схема (разрез сбоку) каталитического узла кассеты.

Каталитический узел включает опорную решетку 7, расположенную поперек хода очищаемого загрязненного воздуха (очищаемых газовых выбросов) из полосовой жаростойкой стали с прямоугольными проемами 8, в которые установлены разборные, заменяемые кассеты, представляющие собой пакеты 9 сетчатых катализаторов, уложенные на наружную поверхность, по крайней мере, трех, соосно вставляющихся друг в друга и свободно перемещающихся в продольном направлении сварных, металлических каркасов 10, закрепленных на опорной рамке 11 из жаростойкой стали с элементами крепления 12 к опорной решетке, позволяющих регулировать зазоры 13 между слоями катализатора, представляющими собой основу из металлической или кремнеземной сетки с нанесенной активной фазой, при этом входные торцы каркасов усилены приваренными по их периметрам прямоугольными обечайками 14, а каждый собранный каталитический пакет прижат к каркасу сетчатой прокладкой и по бокам скреплен тонкой высоколегированной проволокой или клеем.

При сборке кассет используется сетчатый каталитический материал, на металлическом сетчатом носителе или на кремнеземном сетчатом носителе, который накладывают на внешнюю поверхность каркасов, для исключения его вздутия, каждый собранный пакет прижимают к сетчатому каркасу сетчатой прокладкой (на фиг.2 не показано) и по бокам скрепляют тонкой, прочной, высоколегированной проволокой или клеем (на схеме фиг.2 не показано). Затем средний и внутренний каркасы последовательно вставляют в наружный, образуя соответственно внутреннюю, среднюю и наружную катализаторные зоны кассеты, и устанавливают требуемые зазоры между их фильтрующими поверхностями. Собранные таким образом кассеты в виде пакета вставляют в соответствующие проемы 8 опорной решетки и закрепляют на ней при помощи стержневого крепления 12.

Устранить байпасирование части газовых выбросов (очищаемого воздуха) в процессе очистки позволяет уплотнение боковых поверхностей кассет каталитического узла.

Конструкция каталитического узла, позволяющая регулировать пространство между сетчатыми каталитическими поверхностями, приводит к снижению в реакционной зоне тепловых напряжений в локальных зонах, что снижает возможность образования оксидов азота и обеспечивает длительную эксплуатацию носителя катализатора.

Конструкция каталитического узла позволяет варьировать структуру каталитического пакета кассет путем изменения последовательности расположения и количества слоев катализаторов с разными активными ингредиентами, а также величину зазоров между пакетами сетчатых катализаторов, что позволяет изменять параметры реакционного пространства кассет (толщин их катализаторных зон и величин свободного газового объема между ними) и регулировать, таким образом, эффективность процесса окисления органических загрязнителей и остаточные концентрации вредных веществ (пары растворителей, углеводородов) и неорганических загрязнителей (оксиды азота, монооксид углерода) в очищенном воздухе до уровня предельно допустимых концентраций (ПДК).

Для предварительного подогрева загрязненного воздуха (газовых выбросов) используют газовую горелку или электрический нагреватель, которые установлены в объеме воздухоподогревателя.

Устройство работает следующим образом.

Вентилятор (не показан) собирает загрязненный вредными органическими примесями воздух (газовые выбросы), например, из камеры окраски в один трубопровод и направляет его в теплообменник, затем в воздухонагреватель, в котором загрязненный воздух нагревается газовой горелкой или электрическим нагревателем до рабочей температуры катализатора, нагретый загрязненный воздух поступает в каталитический узел устройства, где обезвреживается, проходя через каталитические кассеты, затем горячий очищенный воздух через теплообменник выпускают либо в атмосферу, либо используют, например, для целей теплоснабжения.

В предлагаемом устройстве очистки применяют катализаторы, в которых в качестве основы используется металлическая сетка или кремнеземная ткань с нанесенной активной фазой. Катализаторы могут быть изготовлены, например, по патенту RU 2146313 C1.

Использование предложенной конструкции устройства в части каталитического узла позволяет окислять летучие органические вещества из окрасочных камер до безопасных продуктов (СО2 и Н2О), окислять монооксид углерода до СО2 и оксиды азота до уровня ПДК.

Каталитический узел имеет высокую механическую прочность, компактность за счет кассетного принципа, что позволяет расширить области использования заявляемого устройства.

Области применения заявляемого устройства:

- предприятия, производящие лаки, краски, растворители, химические реактивы, содержащие в своем составе летучие органические соединения;

- предприятия, ведущие окраску различных изделий лаками и красками;

- предприятия деревообрабатывающей промышленности, использующие в технологическом процессе летучие органические вещества (пропитка древесины, изготовление ДСП);

- очистка отходящих газов при производстве каучуков, фталевого ангидрида, синтетических жирных кислот, в битумном производстве.

| название | год | авторы | номер документа |

|---|---|---|---|

| Каталитический узел для термокаталитической очистки газовых выбросов в химических процессах | 2016 |

|

RU2630825C1 |

| МОДУЛЬНАЯ УСТАНОВКА ОЧИСТКИ ВОЗДУХА ОТ ГАЗОВЫХ ВЫБРОСОВ ПРОМЫШЛЕННЫХ ПРЕДПРИЯТИЙ | 2013 |

|

RU2529218C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ | 2016 |

|

RU2624706C2 |

| УСТРОЙСТВО ДЛЯ ТЕРМОКАТАЛИТИЧЕСКОЙ ОЧИСТКИ ВЕНТИЛЯЦИОННЫХ ВЫБРОСОВ ОТ КАМЕР ОКРАСКИ | 2000 |

|

RU2171430C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЛАЗМОХИМИЧЕСКОЙ ОЧИСТКИ ГАЗОВ ОТ ОРГАНИЧЕСКИХ ЗАГРЯЗНЕНИЙ | 2012 |

|

RU2508933C1 |

| Аппарат для очистки отходящих газов от органических примесей | 1989 |

|

SU1724336A1 |

| Двухванная отражательная печь с копильником для переплава алюминиевого лома | 2020 |

|

RU2753926C1 |

| КОМПЛЕКСНЫЙ ВОЗДУХОПОДОГРЕВАТЕЛЬ | 2015 |

|

RU2595289C1 |

| Стеклоблочный воздухоподогреватель-очиститель | 2020 |

|

RU2738192C1 |

| Способ и устройство для очистки воздуха от вредных и дурнопахнущих веществ, УФ-лампа и блок сорбционно-каталитической засыпки для их осуществления | 2019 |

|

RU2742273C1 |

Изобретение относится к области дожигания промышленных газообразных выбросов, в частности к устройствам для термокаталитической очистки газообразных выбросов в химических процессах. Техническим результатом заявляемого изобретения является устранение байпасирования части очищаемого воздуха, снижение содержания органических примесей и оксидов азота в очищенном воздухе, повышение производительности процесса и степени нейтрализации газовых органических загрязнителей в промышленных выбросах при низких остаточных концентрациях оксидов азота и монооксида углерода. Устройство для термокаталитической очистки газовых выбросов в химических процессах содержит технологически связанные между собой теплообменник с патрубками для подачи загрязненного воздуха и выпуска очищенного воздуха, воздухоподогреватель с источником нагрева и каталитический узел, который включает расположенную поперек хода очищаемых газовых выбросов опорную решетку из полосовой жаростойкой стали с прямоугольными проемами. В проемы установлены разборные, заменяемые кассеты, представляющие собой пакеты сетчатых катализаторов, уложенные на наружную поверхность нескольких соосно вставляющихся друг в друга и свободно перемещающихся в продольном направлении сварных, металлических каркасов, закрепленных на опорной рамке из жаростойкой стали с элементами крепления к опорной решетке, позволяющих регулировать зазоры между слоями катализатора, представляющими собой основу из металлической или кремнеземной сетки с нанесенной активной фазой. Входные торцы каркасов усилены приваренными по их периметрам прямоугольными обечайками. Каждый собранный каталитический пакет прижат к каркасу сетчатой прокладкой и по бокам скреплен тонкой высоколегированной проволокой или клеем. 2 ил.

Устройство для термокаталитической очистки газовых выбросов в химических процессах, содержащее технологически связанные между собой теплообменник с патрубками для подачи загрязненного воздуха и выпуска очищенного воздуха, воздухоподогреватель с источником нагрева и каталитический узел, отличающееся тем, что каталитический узел включает расположенную поперек хода очищаемых газовых выбросов опорную решетку из полосовой жаростойкой стали с прямоугольными проемами, в которые установлены разборные, заменяемые кассеты, представляющие собой пакеты сетчатых катализаторов, уложенные на наружную поверхность, по крайней мере, трех соосно вставленных друг в друга и свободно перемещающихся в продольном направлении сварных, металлических каркасов, закрепленных на опорной рамке из жаростойкой стали с элементами крепления к опорной решетке, позволяющих регулировать зазоры между слоями катализатора, представляющими собой основу из металлической или кремнеземной сетки с нанесенной активной фазой, при этом входные торцы каркасов усилены приваренными по их периметрам прямоугольными обечайками, а каждый собранный каталитический пакет прижат к каркасу сетчатой прокладкой и по бокам скреплен тонкой высоколегированной проволокой или клеем.

| УСТРОЙСТВО ДЛЯ ТЕРМОКАТАЛИТИЧЕСКОЙ ОЧИСТКИ ВЕНТИЛЯЦИОННЫХ ВЫБРОСОВ ОТ КАМЕР ОКРАСКИ | 2000 |

|

RU2171430C1 |

| Аппарат для очистки отходящих газов от органических примесей | 1989 |

|

SU1724336A1 |

| АППАРАТ ДЛЯ ТЕРМОКАТАЛИТИЧЕСКОГО ДОЖИГА СБРОСНЫХ ГАЗОВ | 1993 |

|

RU2035664C1 |

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| Устройство для управления возбуждением бесщеточного синхронного двигателя | 1983 |

|

SU1116512A1 |

Авторы

Даты

2012-08-27—Публикация

2011-03-30—Подача