Изобретение относится к области очистки промышленных газообразных выбросов, в частности к устройствам для термокаталитической очистки газообразных выбросов, содержащих загрязняющие вещества ЗГ в экологически безвредных соединениях, и может использоваться в машиностроении, энергетике, различных отраслях химической промышленности, в нефтехимической и нефтегазовой, в газоперекачивающих агрегатах (ГПА) магистральных газопроводов.

Известно устройство для очистки вентилляционных выбросов, отходящих от технологического оборудования и содержащих органические примеси, которое содержит теплообменник, каталитический элемент, теплоэлектронагреватели, при этом между теплообменником и теплонагревателями и на входах загрязненного и очищенного воздуха в теплообменник установлены распределительные решетки, выполненные в виде горизонтального ряда наклоненных друг к другу пластин с образованием плоских конфузоров, теплоэлектронагревательные элементы расположены рядами с шагом 3-4 диаметра ТЭНа и разделены перегородками из теплопроводного материала с высокой степенью черноты (SU 1827011, F23G 7/06, 07.07.1993).

Известно устройство для термокаталитической очистки вентиляционных газов от камер окраски, которое содержит корпус прямоугольного сечения, внутри которого расположена камера горения с газовой горелкой струйного типа и патрубком для подвода вентиляционных выбросов, камера дожига с каталитическим элементом, выполненным из нескольких слоев стекловолокнистой ткани, активированной металлами и/или их оксидами, которые протянуты через стержни, закрепленные в корпусе в два ряда в шахматном порядке, при этом расстояние между рядами стержней больше расстояния между стержнями в ряду не менее чем в 1,5 раза, газовую горелку устанавливают на расстоянии не менее чем в два раза большем, чем расстояние между рядами стержней в каталитическом элементе (RU 2171430 C1, F23G 7/06, 27.07.2001).

Недостатком указанных известных устройств является повышенное остаточное содержание примесей в очищенном воздухе и высокая металлоемкость каталитического узла.

Известно устройство для термокаталитической очистки газовых выбросов в химических процессах, содержащее технологически связанные между собой теплообменник с патрубками для подачи загрязненного воздуха и выпуска очищенного воздуха, воздухоподогреватель с источником нагрева и каталитический узел, который включает расположенную поперек хода очищаемых газовых выбросов опорную решетку из полосовой жаростойкой стали с прямоугольными проемами, в которые установлены разборные, заменяемые кассеты, представляющие собой пакеты сетчатых катализаторов, уложенные на наружную поверхность, по крайней мере, трех соосно вставленных друг в друга и свободно перемещающихся в продольном направлении сварных, металлических каркасов, закрепленных на опорной рамке из жаростойкой стали с элементами крепления к опорной решетке, позволяющих регулировать зазоры между слоями катализатора, представляющими собой основу из металлической или кремнеземной сетки с нанесенной активной фазой, при этом входные торцы каркасов усилены приваренными по их периметрам прямоугольными обечайками, а каждый собранный каталитический пакет прижат к каркасу сетчатой прокладкой и по бокам скреплен тонкой высоколегированной проволокой или клеем (RU 2460016 C1, F23G 7/00, 27.08.2012).

Недостатком известного изобретения является достаточно высокая металлоемкость обечаек каталитического узла, значительные материалоемкость, обусловленная геометрией профиля кассет, и крупные габариты каталитического узла при высоком (свыше 100 000 нм3/ч) расходе выбросных газов, а также и недостаточно высокая степень подавления шума высокоскоростного газового потока.

Указанное техническое решение по совокупности общих признаков выбрано в качестве прототипа.

Техническим результатом предлагаемого изобретения является снижение металлоемкости и материалоемкости каталитического узла, повышение степени шумоглушения и степени очистки загрязняющих веществ в выбросных газах до величин, соответствующих экологическим нормам, при любых расходах выбросов, а также возможность проведения каталитических превращений как в гетерогенном, так в гетерогенно-гомогенном режиме.

Технический результат достигается тем, что каталитический узел для термокаталитической очистки газовых выбросов в химических процессах, включающий опорную решетку из полосовой жаростойкой стали, расположенную поперек хода очищаемых газовых выбросов, с прямоугольными проемами, в которые установлены разборные, заменяемые каталитические кассеты, представляющие собой пакеты сетчатых катализаторов, уложенные на наружную поверхность соосно вставленных друг в друга и свободно перемещающихся в продольном направлении сварных металлических каркасов из жаростойкой стали с элементами крепления к опорной решетке, позволяющих регулировать зазоры между слоями катализатора, представляющими собой основу из кремнеземной сетки с нанесенной активной фазой, согласно изобретению каталитический узел содержит дополнительную опорную решетку, расположенную за первой, в проемы которых вставлены разборные заменяемые контейнеры со съемными заглушками и элементами крепления к первой по ходу газовых выбросов опорной решетке, заполненные кассетами, которые состоят из сетчатых каркасов, на внешней поверхности которых закреплены пакеты из сетчатого или тканевого катализатора на кремнеземном носителе, при этом сетчатый каркас представляет собой либо цельные сквозные каналы при одноходовой схеме движения газов (вариант 1) либо секции каналов, разделенные перегородками при многоходовой схеме (вариант 2) движения газов, у половины из которых входные торцы перекрыты входными направляющими заглушками, а у остальных выходные торцы перекрыты выходными заглушками из листового металла и оснащены опорами, при этом все торцы усилены приваренными по их периметрам прямоугольными обечайками с уплотнительными камерами, заполненными уплотнительным кремнеземным шнуром для регулирования оптимальной величины зазора между закрепленными на обечайках при помощи хомутов слоями или пакетами сетчатых катализаторов, представляющих собой предварительно сшитые рукава из сетчатых или тканевых кремнеземных материалов и закрепленных на наружной поверхности каждой секции сетчатых каналов.

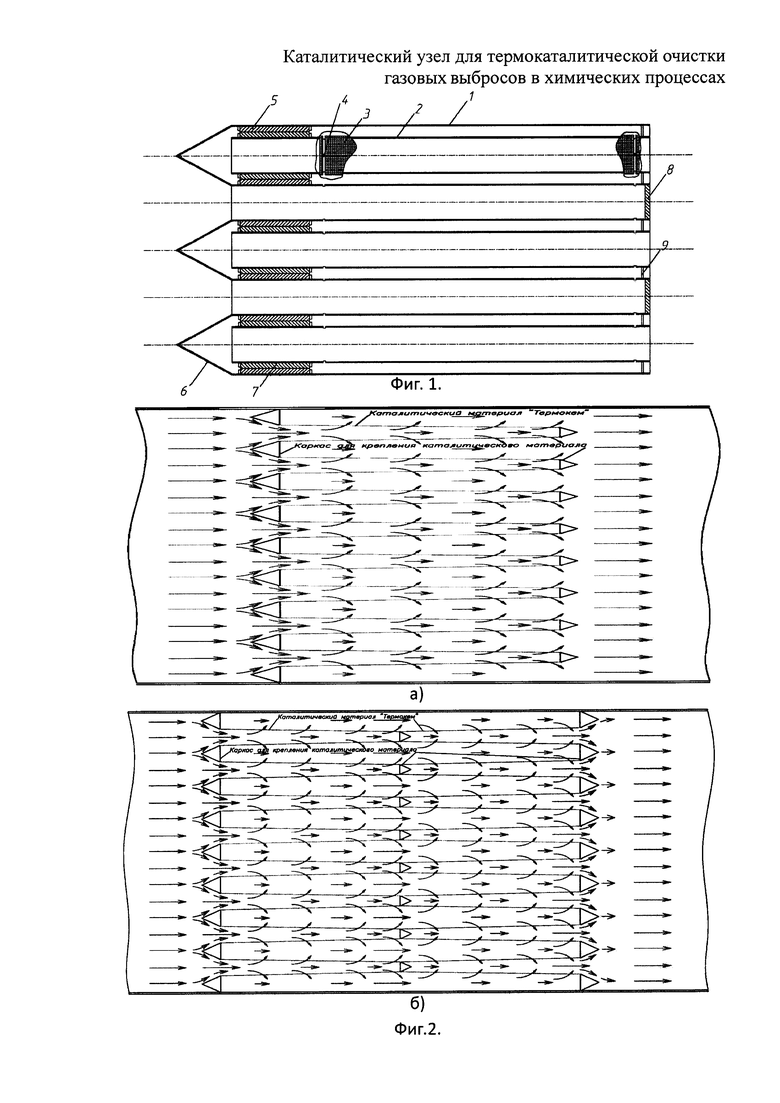

На фиг. 1 представлена схема конструкции элемента катализаторной вставки в контейнер каталитического узла в продольном разрезе (общий вид), где 1 - каталитическая кассета, 2 - цельный (вариант 1) сетчатый каркас кассеты, 3- пакет сетчатого или тканевого катализатора на кремнеземном носителе, 4 - хомут, 5 - кремнеземный шнур уплотнительной камеры, 6 - входная направляющая заглушка, 7 - входная обечайка, 8 - выходная заглушка, 9 - опора.

На фиг. 2 стрелками показано направление потоков очищаемого и очищенного газов, проходящих по каналам и лабиринтам каталитического узла: а) при одноходовой схеме движения газов (вариант 1); б) при многоходовой схеме (вариант 2) движения газов.

Сущность изобретения заключается в следующем.

При сборке каталитических узлов с одноходовой схемой газов предварительно сшитые рукава из требуемых для эффективного прохождения каталитических превращений сетчатых или тканевых каталитических материалов натягивают на внешнюю поверхность соответствующих сетчатых каркасов кассет 2 и при помощи хомутов 4 закрепляют на входной 7 и выходной обечайках.

При сборке каталитических кассет 1 соединенные необходимым образом сетчатые металлические каналы оснащают соответствующими входными направляющими 6 или выходными заглушками 8, затем предварительно сшитый рукав из сетчатых или тканевых каталитических материалов натягивают на внешнюю поверхность сетчатых каркасов кассет 2 и при помощи хомутов 4 закрепляют на входной 7 и выходной обечайках. Для исключения вздутия материала собранный каталитический пакет обматывают проволокой, уплотнительные камеры всех кассет обматывают уплотнительным кремнеземным шнуром 5 для установления оптимальной величины зазора между катализаторными пакетами путем соответствующего подбора размера уплотнительных кремнеземных шнуров. Регулируемые при сборке зазоры между катализаторными пакетами узла обеспечивают оптимальные условия реализации разветвленно-цепных механизмов в гетерогенно-гомогенных каталитических процессах, при которых промежуточные соединения (радикалы, ионы и т.д.), образующиеся на поверхности катализаторов, переходят в газовую фазу и там продолжают целевую реакцию, обеспечивая, таким образом, ее газофазное продолжение.

Затем собранные таким образом кассеты последовательно укладывают внутри контейнера каталитического узла в шахматном порядке, чередуя кассеты, выполненные с входными заглушками-направляющими 6, с кассетами, оснащенными выходными заглушками 8.

После заполнения контейнеров снаряженными таким образом кассетами зазор между обечайками кассет и корпусом контейнеров заделывают изоляционным кремнеземным материалом, обеспечивающим герметичность.

Снаряженные таким образом контейнеры вставляют в проемы опорных решеток и после уплотнения зазоров между корпусами контейнеров и проемов входной опорной решетки кремнеземным материалом закрепляют на ней.

При сборке каталитических узлов с многоходовой схемой движения газов предварительно сшитые рукава, из требуемых для эффективного прохождения сложных каталитических превращений в гетерогенно-гомогенном режиме сетчатых или тканевых каталитических материалов, надевают в необходимой последовательности на внешнюю поверхность соответствующих секций сетчатых каркасов кассет 2. Затем подготовленные таким образом секции сетчатых каркасов соединяют в необходимой последовательности при помощи соединительных вставок с перегородками в единый сетчатый каркас и при помощи хомутов 4 закрепляют каталитические пакеты на входной 7 и выходной обечайках каждой секции. Сборку каталитического узла завершают в той же последовательности, что и при одноходовой схеме движения газов.

Многослойное распределение в сечении выбросного тракта параллельно фронту звуковых волн, образующихся при движении высокоскоростных газовых потоков, пакетов звукопоглощающего материала - кремнеземных волокон, с чрезвычайно развитой пористой поверхностью, обрамленных металлической сеткой и образующих сетчато-ячеистую резонансную структуру, при прямоточно-поперечном течении газового потока через них обеспечивает за счет его значительной турбулизации условия, препятствующие распространению звука, что приводит к интенсивному шумоглушению выходящих потоков очищенных выбросов в широком диапазоне режимов технологического оборудования (например, на ГПА магистральных газопроводов).

В предлагаемом устройстве для очистки загрязняющих веществ используют катализаторы, в которых в качестве основы используют кремнеземную ткань, а в качестве активной фазы - платину и/или палладий с различными промоторами или оксиды переходных металлов четвертого периода Таблицы Менделеева.

Для варианта 1

Использование предложенной конструкции каталитического узла с возможностью регулировки величины свободного пространства между слоями или пакетами каталитических материалов, ориентированных параллельно потоку очищаемого газа, позволяет сформировать в катализаторном пакете, реализующем сложные каталитические превращения, дискретные, пространственно разделенные реакционные каталитические зоны, выполненные из наборов оптимальных активных для разных стадий целевой реакции катализаторов, различающихся по характеру взаимодействия с реагентами реакционной смеси, адсорбционной способностью и степенью адсорбционного покрытия поверхности реагентами и интермедиатами, которые должны обеспечивать прохождение в определенной последовательности без диффузных ограничений активацию реагентов и их взаимодействие, что позволит проводить целевой процесс в целом максимально эффективно, снизить металлоемкость и материалоемкость конструкций узла, понизить уровень шума при высоком расходе выбросных газов.

Для варианта 2

Использование предложенной конструкции благодаря реализации принципа разделения сложных реакций на стадии, каждая из которых должна ускоряться своим катализатором, и наличию возможности регулирования свободного пространства между слоями или пакетами каталитических материалов в предлагаемом структурированном катализаторном узле будет способствовать повышению эффективности проведения (реализации) процесса каталитических превращений за счет повышения активности пакета катализаторов и увеличения удельных объемных расходов выбросных газов.

Например, структура катализаторного пакета в случае эффективного осуществления реакций селективного каталитического восстановления (СКВ) оксидов азота при восстановлении пропаном должна обеспечивать протекание превращений как минимум в три последовательные стадии и содержать в реакционной зоне каталитического пакета следующие области:

1. Область частичного окисления для окислительного активирования пропана при температуре до 400°С, с получением промежуточных более эффективных восстанавливающих реагентов - Н2, продуктов парциального окисления и/или окислительного дегидрирования пропана на катализаторах, допированных многокомпонентными композициями из оксидных компонентов, имеющими сложный фазовый состав и содержащими Fe, Cr или Ni, Cr.

2. Область восстановления оксидов азота - для активирования NOx на соответствующих катализаторах, содержащих Cu, Zn, Al, заполнения их поверхности адсорбированными молекулами NO и нитрит-нитратными комплексами, с которыми взаимодействуют продукты окислительной активации (неполного окисления) пропана, возникших (образовавшихся) на предыдущей стадии процесса СКВ, с образованием его продуктов - N2 и СО2.

3. Область доочистки выбросов от недоокисленных органических соединений и СО с использование катализаторов, допированных Pt и/или Co3O4.

Заявляемый каталитический узел представляет собой единую конструкцию, все составляющие части которого взаимно связаны между собой, обладают повышенной прочностью и эффективностью за счет прохождения очищаемого воздуха по лабиринтам (каналам) каталитических кассет.

Использование предложенной конструкции каталитического узла позволяет сформировать в каталитических пакетах условия, эффективно понижающие уровень шума при высоком расходе выбросных газов, снизить металлоемкость и материалоемкость конструкций узла, а также окислять летучие органические вещества, например, из окрасочных камер до безопасных продуктов (СО2 и Н2О), окислять монооксид углерода до СО2 и оксиды азота до уровня ПДК.

Кроме того, каталитические элементы узла после износа легко заменяются на новые, при этом материалоемкость каталитического узла по сравнению с известными аналогами снижена на 20-30%.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ТЕРМОКАТАЛИТИЧЕСКОЙ ОЧИСТКИ ГАЗОВЫХ ВЫБРОСОВ В ХИМИЧЕСКИХ ПРОЦЕССАХ | 2011 |

|

RU2460016C1 |

| Каталитическая система для конверсии аммиака | 2017 |

|

RU2638927C1 |

| МОДУЛЬНАЯ УСТАНОВКА ОЧИСТКИ ВОЗДУХА ОТ ГАЗОВЫХ ВЫБРОСОВ ПРОМЫШЛЕННЫХ ПРЕДПРИЯТИЙ | 2013 |

|

RU2529218C1 |

| ФОТОТЕРМОКАТАЛИТИЧЕСКИЙ РЕАКТОР ЭКОЛОГИЧЕСКОЙ ОЧИСТКИ ВЫБРОСНЫХ ГАЗОВ | 2005 |

|

RU2279308C1 |

| ФОТОХИМИЧЕСКИЙ ТЕРМОКАТАЛИТИЧЕСКИЙ РЕАКТОР САНИТАРНОЙ ОЧИСТКИ ВЫБРОСНЫХ ГАЗОВ | 2002 |

|

RU2203729C1 |

| Аппарат для термокаталитического дожига газовых выбросов | 1988 |

|

SU1557425A1 |

| ФОТОХИМИЧЕСКИЙ ТЕРМОКАТАЛИТИЧЕСКИЙ РЕАКТОР САНИТАРНОЙ ОЧИСТКИ ВЫБРОСНЫХ ГАЗОВ | 1996 |

|

RU2096077C1 |

| Каталитический реактор для очистки газовых выбросов | 1990 |

|

SU1757729A1 |

| АППАРАТ ДЛЯ ТЕРМОКАТАЛИТИЧЕСКОГО ДОЖИГА СБРОСНЫХ ГАЗОВ | 1993 |

|

RU2035664C1 |

| Аппарат для термокаталитической очистки газовых выбросов | 1989 |

|

SU1631230A1 |

Изобретение относится к устройствам для термокаталитической очистки газообразных выбросов и может использоваться в машиностроении, энергетике, различных отраслях химической промышленности, в нефтехимической и нефтегазовой, в газоперекачивающих агрегатах (ГПА). Техническим результатом является снижение металлоемкости и материалоемкости каталитического узла, повышение степени шумоглушения и степени очистки загрязняющих веществ в выбросных газах до величин, соответствующих экологическим нормам, при любых расходах выбросов. Технический результат достигается тем, что каталитический узел для термокаталитической очистки газовых выбросов в химических процессах содержит две последовательно расположенные опорные решетки, в прямоугольные проемы которых вставлены разборные заменяемые контейнеры со съемными заглушками и элементами крепления к первой опорной решетке. Контейнеры заполнены кассетами, состоящими из секций, формирующих цельные или сборные сетчатые каналы прямоугольного или квадратного сечения, у половины из которых входные торцы перекрыты входными направляющими заглушками, а у остальных выходные торцы перекрыты выходными заглушками из листового металла и оснащены опорами, при этом все торцы усилены приваренными по их периметрам прямоугольными обечайками с уплотнительными камерами, заполненными уплотнительным кремнеземным шнуром для регулирования оптимальной величины зазора между закрепленными на обечайках при помощи хомутов слоями или пакетами сетчатых катализаторов. Катализаторы представляют собой предварительно сшитые рукава из сетчатых или тканевых кремнеземных материалов, закрепленных на наружной поверхности каждой секции сетчатых каналов. 2 ил.

Каталитический узел для термокаталитической очистки газовых выбросов в химических процессах, включающий опорную решетку из полосовой жаростойкой стали, расположенную поперек хода очищаемых газовых выбросов, с прямоугольными проемами, в которые установлены разборные, заменяемые каталитические кассеты, представляющие собой пакеты сетчатых катализаторов, уложенные на наружную поверхность соосно вставленных друг в друга и свободно перемещающихся в продольном направлении сварных металлических каркасов из жаростойкой стали с элементами крепления к решетке, позволяющих регулировать зазоры между слоями катализатора, представляющими собой основу из кремнеземной сетки с нанесенной активной фазой, отличающийся тем, что каталитический узел содержит дополнительную опорную решетку, расположенную за первой, в проемы которых вставлены разборные заменяемые контейнеры со съемными заглушками и элементами крепления к первой по ходу газов опорной решетке, заполненные кассетами из сетчатых каркасов, на внешней поверхности которых закреплены пакеты из сетчатого или тканевого катализатора на кремнеземном носителе, при этом сетчатый каркас представляет собой либо цельные сквозные каналы при одноходовой схеме движения газов, либо секции каналов разделенные перегородками при многоходовой схеме движения газов, у половины из которых входные торцы перекрыты входными направляющими заглушками, а у остальных выходные торцы перекрыты выходными заглушками и оснащены опорами, при этом все торцы усилены приваренными по их периметрам прямоугольными обечайками с уплотнительными камерами, заполненными уплотнительным кремнеземным шнуром для регулирования оптимальной величины зазора между закрепленными на обечайках при помощи хомутов слоями или пакетами сетчатых катализаторов, представляющих собой предварительно сшитые рукава из сетчатых или тканевых кремнеземных материалов и закрепленных на наружной поверхности каждой секции сетчатых каналов.

| УСТРОЙСТВО ДЛЯ ТЕРМОКАТАЛИТИЧЕСКОЙ ОЧИСТКИ ГАЗОВЫХ ВЫБРОСОВ В ХИМИЧЕСКИХ ПРОЦЕССАХ | 2011 |

|

RU2460016C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОКАТАЛИТИЧЕСКОЙ ОЧИСТКИ ВЕНТИЛЯЦИОННЫХ ВЫБРОСОВ ОТ КАМЕР ОКРАСКИ | 2000 |

|

RU2171430C1 |

| Аппарат для очистки отходящих газов от органических примесей | 1989 |

|

SU1724336A1 |

| АППАРАТ ДЛЯ ТЕРМОКАТАЛИТИЧЕСКОГО ДОЖИГА СБРОСНЫХ ГАЗОВ | 1993 |

|

RU2035664C1 |

| WO 9604509 A1, 15.02.1996 | |||

| Устройство для управления возбуждением бесщеточного синхронного двигателя | 1983 |

|

SU1116512A1 |

Авторы

Даты

2017-09-13—Публикация

2016-08-02—Подача