Область техники, к которой относится изобретение

Изобретение относится к области очистки отходящих газов, содержащих летучие органические вещества, опасные в пожарном и/или токсическом отношении, в частности, углеводороды.

Уровень техники

Задача обработки отходящих газов, содержащих летучие органические соединения, пары углеводородов, оксид углерода (II) и другие вещества, опасные в пожарном, токсическом или ином отношении, возникает при очистке от углеводородов газов дыхания хранилищ нефти и нефтепродуктов, перекачивающих станций, емкостей нефтеналивных танкеров, железнодорожных и автомобильных цистерн, при утилизации хвостовых и сдувочных газов в процессе нефтедобычи и нефтепереработки, при очистке от растворителей вентиляционных выбросов окрасочных производств, при утилизации побочного метана и т.п.

Эта задача неоднократно решалась с применением каталитического окисления. Современные катализаторы позволяют проводить каталитическое дожигание отходящих газов при температуре менее 750°С, таким образом исключая образование оксидов азота, однако высокая эффективность катализатора обеспечивается в сравнительно узком диапазоне концентраций органических соединений, что затрудняет применение таких дожигателей для очистки потоков воздуха, в которых концентрация органических соединений может быстро изменяться в широком диапазоне значений.

Из патентной заявки CA2215539 известна установка для очистки отходящих газов, образующихся в результате окисления параксилена в процессе производства диметилтерефталата, в которой отходящие газы сначала подвергаются конденсации, затем – абсорбции, затем – каталитическому дожиганию в условиях избыточного давления с использованием в качестве катализатора элемента VIII группы в виде металла или оксида, нанесенного на сотовый носитель из оксида титана. Недостатками установки являются высокое содержание благородного металла (от 0,1% до 5% массы катализатора в металлическом эквиваленте), многостадийность процесса обработки и наличие избыточного давления (до 20 бар) рабочей среды, что в совокупности с высокой температурой (до 650°С) в каталитической зоне делает установку пожароопасной.

Из патентной заявки US5562885 известен способ очистки отходящих газов с низкой концентрацией летучих органических соединений (от 10 ppm до 2000 ppm), в котором поток отходящих газов подогревают в теплообменнике, смешивают с выхлопными газами двигателя внутреннего сгорания, подвергают каталитическому окислению и для утилизации тепла пропускают через теплообменник перед выпуском в атмосферу. Недостатком способа является невозможность эффективной очистки отходящих газов с высокой концентрацией летучих органических соединений.

Из патентной заявки GB1501381 известна конструкция каталитического устройства для обработки потоков газа, содержащего перемежающиеся слои волокнистого материала из оксида циркония или оксида алюминия в качестве носителя катализатора и гофрированной сетки из коррозионностойкой стали в качестве несущей/ограждающей конструкции. Однако в источнике не раскрыты способы обеспечения работоспособности катализатора при изменении концентрации органических соединений в потоке газа в широком диапазоне значений.

Известны также установки термокаталитического окисления газовых выбросов, предлагаемые компанией «ЭКАТ» (Россия), реализованные с использованием губчатого никелевого или глиноземного носителя катализатора с платиновым каталитическим слоем. Установки характеризуются высокой степенью очистки отходящих газов в номинальном режиме, но в них отсутствуют меры обеспечения заявленных характеристик очистки при изменении дебита газа и концентрации органических соединений в потоке газа в широком диапазоне значений. Кроме того, в силу компактной конструкции такие установки имеют малую производительность, а применение вспененного носителя катализатора ведет к неоправданно высокому удельному содержанию платины.

Существуют технические решения для удаления углеводородов из отходящих газов, основанные на конденсации и сорбции углеводородов. Сорбция паров углеводородов выполняется жидкими углеводородами. Конденсация паров углеводородов осуществляется за счет охлаждения отходящих газов и, как правило, производится в две стадии с температурой первой стадии приблизительно 0°С, второй стадии – приблизительно минус 20°С.

В частности, известна система рекуперации паров углеводородов с использованием активированного угля в качестве сорбента и повторным сорбированием паров углеводородов жидкими углеводородами, предлагаемая компанией «CarboVac» (Франция). К недостаткам системы следует отнести громоздкость и низкую скорость работы (длительность цикла абсорбции составляет от 10 до 17 минут при пиковой производительности 400 м3/час). Это ограничивает применение такой системы терминалами отгрузки нефтепродуктов в автомобильные и железнодорожные цистерны и не позволяет использовать ее при отгрузке нефтепродуктов в нефтеналивные суда.

Известны также струйно-абсорбционные установки рекуперации паров нефти, предлагаемые компанией «Техновакуум» (Россия) и установки рекуперации паров холодильного типа, предлагаемые компанией «Нафтастрой» (Россия). Такие установки технически сложны, потребляют значительную электрическую мощность и требуют постоянного технического обслуживания и демонстрируют высокую эффективность рекуперации паров углеводородов лишь в сравнительно узком диапазоне значений дебита очищаемых газов и концентрации паров.

Таким образом, для уровня техники характерны следующие недостатки, на преодоление которых направлено настоящее изобретение:

- узкий диапазон рабочих значений производительности установок рекуперации;

- значительные габариты и потребляемая мощность установок рекуперации;

- узкий диапазон рабочих значений концентрации паров в обрабатываемых газах в установках каталитического дожигания;

- высокое удельное содержание катализатора (в частности, платины) в установках каталитического дожигания;

- неперемещаемость установок рекуперации и высокая трудоемкость их монтажа и запуска в эксплуатацию, а также демонтажа и выведения из эксплуатации, вызванные стационарной конструкцией известных установок рекуперации высокой производительности, т.е. необходимостью применения специального оборудования в процессе монтажа и демонтажа установок, в частности, сварочного оборудования, тяжелого подъемно-транспортного оборудования, необходимостью устройства специальных подъездных путей, необходимостью получения специальных разрешений на строительство и т.д.

Таким образом, существует потребность в простом и эффективном способе очистки отходящих газов от органических соединений, обеспечивающем приемлемую в экологическом и пожарном отношении концентрацию органических соединений на выходе в широком диапазоне значений дебита очищаемых газов и концентрации органических соединений в них.

Раскрытие изобретения

Поставленная задача решена посредством установки для очистки газов, содержащей:

- жидкостный абсорбер, выполненный с возможностью удаления органических веществ из обрабатываемых газов за счет абсорбции и конденсации;

- теплообменник, соединенный с жидкостным абсорбером по жидкой фазе и выполненный с возможностью охлаждения жидкого сорбента, циркулирующего между жидкостным абсорбером и теплообменником;

- холодильный агрегат, соединенный с теплообменником и выполненный с возможностью подачи в теплообменник хладагента, циркулирующего между холодильным агрегатом и теплообменником, для охлаждения жидкого сорбента;

- каталитический дожигатель, соединенный с жидкостным абсорбером по газовой фазе и выполненный с возможностью окисления органических веществ в обрабатываемых газах, подаваемых из жидкостного абсорбера;

- нагнетатель, соединенный по газовой фазе с жидкостным абсорбером и каталитическим дожигателем и выполненный с возможностью нагнетания атмосферного воздуха в поток обрабатываемых газов между жидкостным абсорбером и каталитическим дожигателем для снижения концентрации органических веществ в обрабатываемых газах.

Установка может содержать накопительную емкость для жидкого сорбента, соединенную с жидкостным абсорбером по жидкой фазе, и нагнетатель, соединенный с жидкостным абсорбером по газовой фазе и выполненный с возможностью нагнетания обрабатываемых газов в жидкостный абсорбер.

Установка может содержать газоанализатор, соединенный с выходом жидкостного абсорбера и входом каталитического дожигателя и выполненный с возможностью измерения концентрации органических веществ в обрабатываемых газах на входе в каталитический дожигатель, а также газоанализатор, соединенный с выходом каталитического дожигателя и выполненный с возможностью измерения концентрации органических веществ в обрабатываемых газах на выходе из каталитического дожигателя.

Жидкостный абсорбер установки может содержать газоподающее устройство, выполненное с возможностью подачи обрабатываемых газов в рабочий объем жидкостного абсорбера и с возможностью равномерного распределения потока обрабатываемых газов в поперечном сечении рабочего объема жидкостного абсорбера.

Жидкостный абсорбер установки может содержать сорбционную насадку, выполненную с возможностью обеспечения достаточной площади контакта жидкого сорбента с потоком обрабатываемых газов. Сорбционная насадка может содержать профилированные элементы волнообразного профиля, выполненные с тиснением и перфорацией, причем волны профиля смежных элементов могут быть ориентированы под углом приблизительно 90°.

Жидкостный абсорбер установки может содержать ороситель, выполненный с возможностью распыления жидкого сорбента и его равномерного распределения в поперечном сечении рабочего объема жидкостного абсорбера.

Жидкостный абсорбер установки может содержать датчик температуры, выполненный с возможностью измерения температуры обрабатываемых газов в верхней части жидкостного абсорбера, а температура обрабатываемых газов в верхней части жидкостного абсорбера может составлять от приблизительно 0°С до приблизительно плюс 10°С.

Жидкостный абсорбер установки может содержать каплеуловитель, выполненный с возможностью улавливания капель и аэрозоля жидкого сорбента в потоке обрабатываемых газов.

Каталитический дожигатель установки может содержать газоподающее устройство, выполненное с возможностью подачи обрабатываемых газов в рабочий объем каталитического дожигателя и с возможностью равномерного распределения потока обрабатываемых газов в поперечном сечении рабочего объема каталитического дожигателя.

Каталитический дожигатель установки может содержать газораспределительное устройство, выполненное с возможностью выравнивания скорости различных частей потока обрабатываемых газов в поперечном сечении рабочего объема каталитического дожигателя, и пусковой подогреватель, выполненный с возможностью нагревания потока обрабатываемых газов.

Каталитический дожигатель установки может содержать блок катализатора, выполненный с возможностью каталитического окисления органических веществ, содержащихся в обрабатываемых газах, который, в свою очередь, может содержать чередующиеся слои гофрированных полос, выполненных из металлической сетки, и носителя катализатора, выполненного из термостойкой сетки или ткани, на поверхность которой нанесен катализатор. Угол между направлением гофрирования соседних гофрированных полос может составлять приблизительно 90°. Термостойкая сетка или ткань носителя катализатора может содержать по массе приблизительно 2/3 оксида кремния и приблизительно 1/3 оксида циркония.

Каталитический дожигатель установки может содержать теплообменник, выполненный с возможностью нагревания потока обрабатываемых газов теплом продуктов каталитического окисления органических веществ, содержащихся в обрабатываемых газах.

Установка может иметь модульную конструкцию, а модули могут быть выполнены в габаритах 20-футового или 40-футового транспортного контейнера.

Поставленная задача решена также посредством способа очистки газов, включающего в себя следующие действия:

(а) подают обрабатываемые газы в жидкостный абсорбер;

(б) подают жидкий сорбент в жидкостный абсорбер и обеспечивают его циркуляцию между жидкостным абсорбером и теплообменником;

(в) удаляют органические вещества из обрабатываемых газов в жидкостном абсорбере посредством жидкого сорбента за счет абсорбции и конденсации;

(г) отводят излишек жидкого сорбента из жидкостного абсорбера;

(д) охлаждают жидкий сорбент посредством теплообменника и холодильного агрегата;

(е) отводят обрабатываемые газы из жидкостного абсорбера и подают их в каталитический дожигатель;

(ж) обеспечивают окисление органических веществ в обрабатываемых газах в каталитическом дожигателе посредством катализатора;

(з) отводят обрабатываемые газы из каталитического дожигателя в атмосферу.

Способ может предусматривать измерение концентрации органических веществ в обрабатываемых газах на входе в каталитический дожигатель и если эта концентрация выходит за верхнюю границу заранее заданного диапазона значений – увеличение подачи жидкого сорбента в жидкостный абсорбер, а если эта концентрация выходит за нижнюю границу заранее заданного диапазона значений – уменьшение подачи жидкого сорбента в жидкостный абсорбер.

Способ может предусматривать измерение концентрации органических веществ в обрабатываемых газах на входе в каталитический дожигатель и если эта концентрация выходит за верхнюю границу заранее заданного диапазона значений – подачу или увеличение подачи атмосферного воздуха в каталитический дожигатель, а если эта концентрация выходит за нижнюю границу заранее заданного диапазона значений – уменьшение или прекращение подачи атмосферного воздуха в каталитический дожигатель.

Способ может предусматривать измерение концентрации органических веществ в обрабатываемых газах на входе в каталитический дожигатель и если эта концентрация выходит за верхнюю границу заранее заданного диапазона значений – снижение температуры жидкого сорбента, подаваемого в жидкостный абсорбер, а если эта концентрация выходит за нижнюю границу заранее заданного диапазона значений – повышение температуры жидкого сорбента, подаваемого в жидкостный абсорбер.

Способ может предусматривать нагревание обрабатываемых газов теплом продуктов каталитического окисления органических веществ, содержащихся в обрабатываемых газах, в каталитическом дожигателе посредством теплообменника и подачу нагретых обрабатываемых газов для окисления в блок катализатора.

Способ может предусматривать измерение температуры обрабатываемых газов в каталитическом дожигателе вблизи катализатора и если эта температура выходит за нижнюю границу заранее заданного диапазона значений – включение пускового подогревателя или увеличение степени его нагрева, а если эта температура выходит за верхнюю границу заранее заданного диапазона значений – выключение пускового подогревателя или уменьшение степени его нагрева.

Краткое описание чертежей

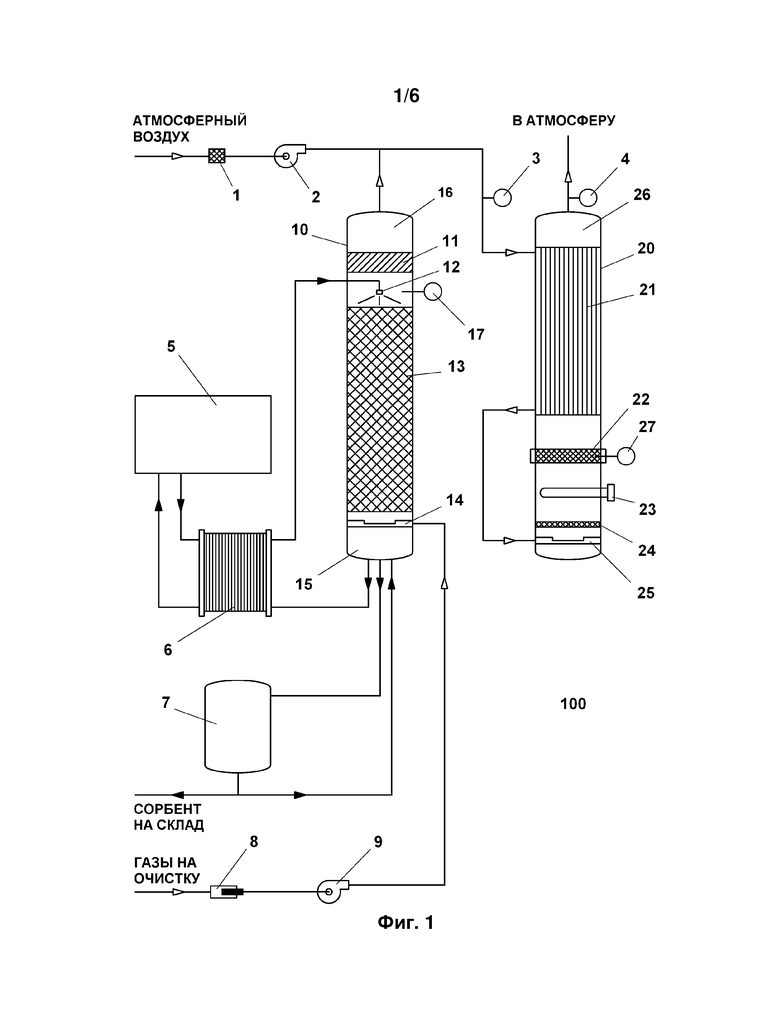

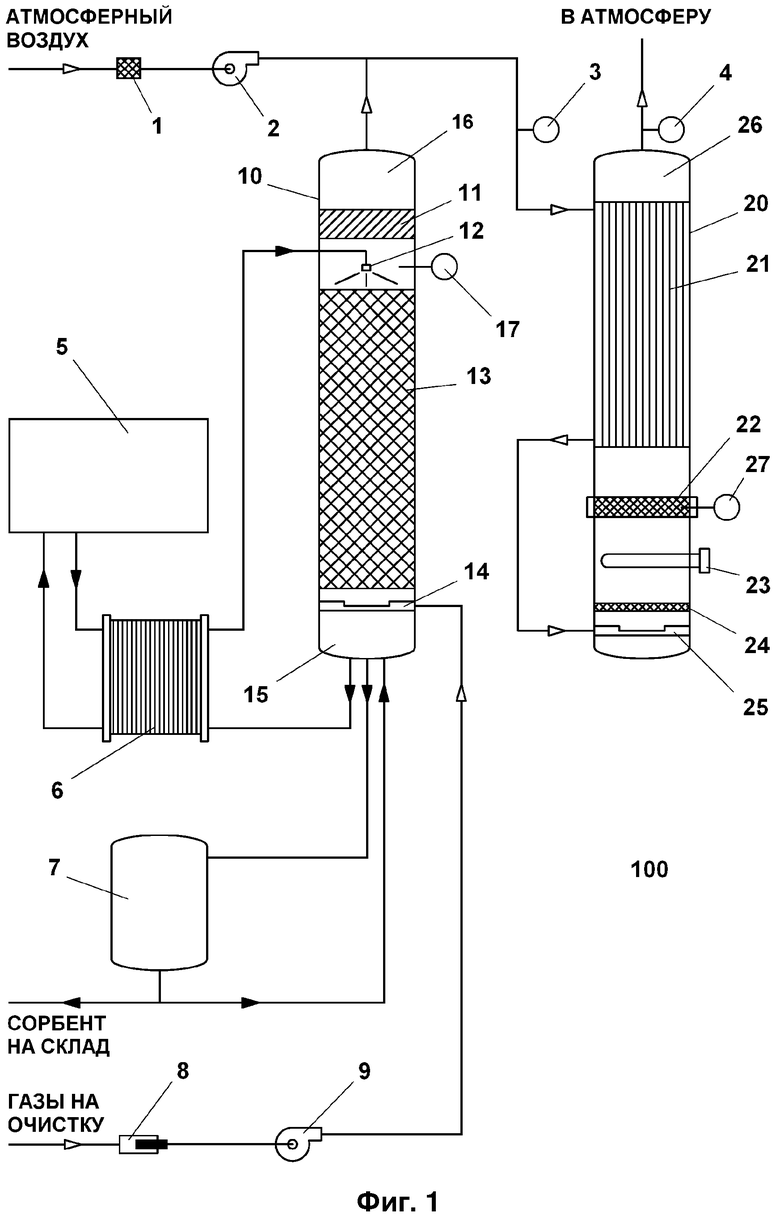

На фиг. 1 представлена схема установки для очистки отходящих газов в соответствии с изобретением.

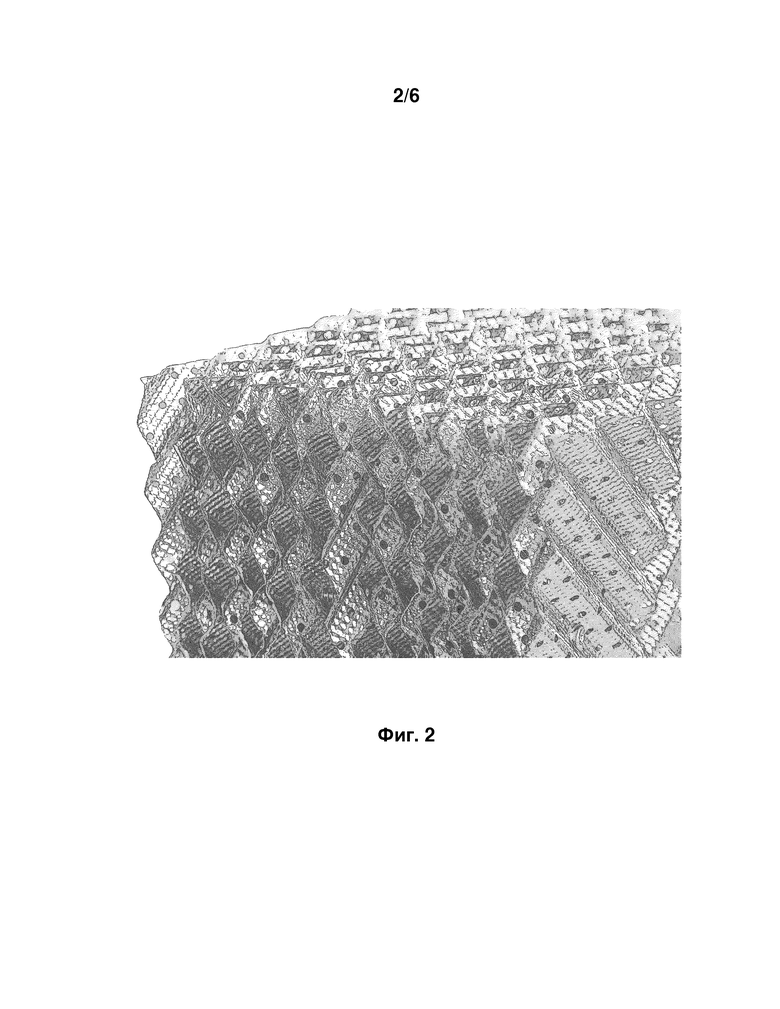

На фиг. 2 представлен пример пакета профилированных волнообразных элементов сорбционной насадки.

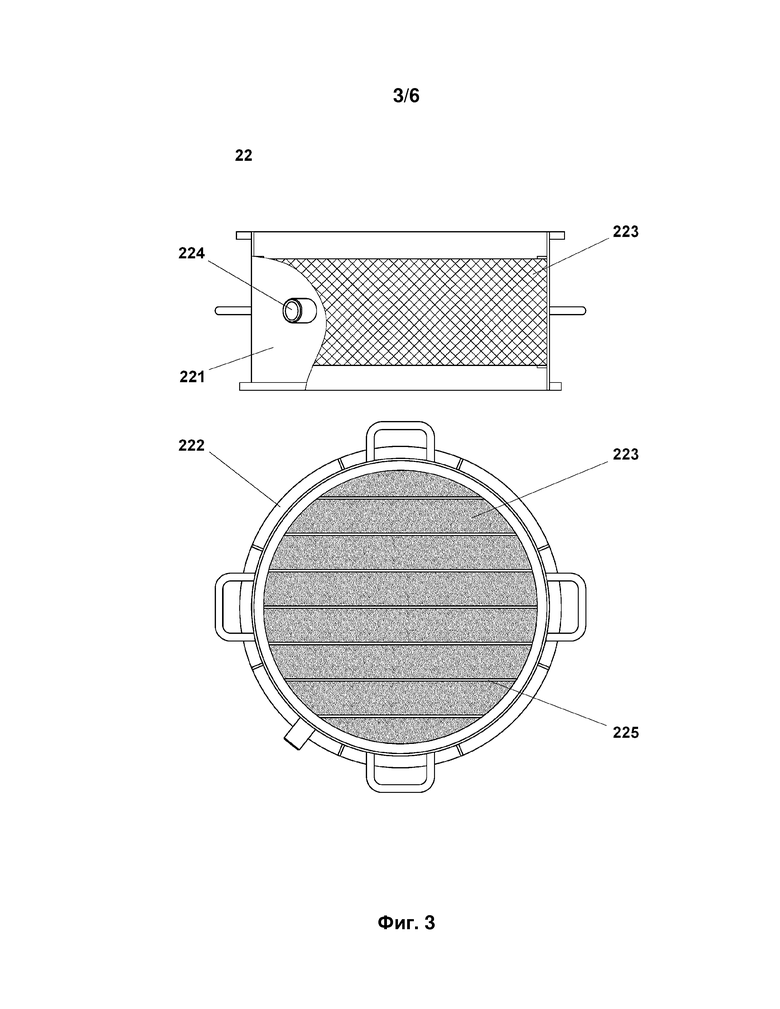

На фиг. 3 представлен блок катализатора каталитического дожигателя в соответствии с изобретением.

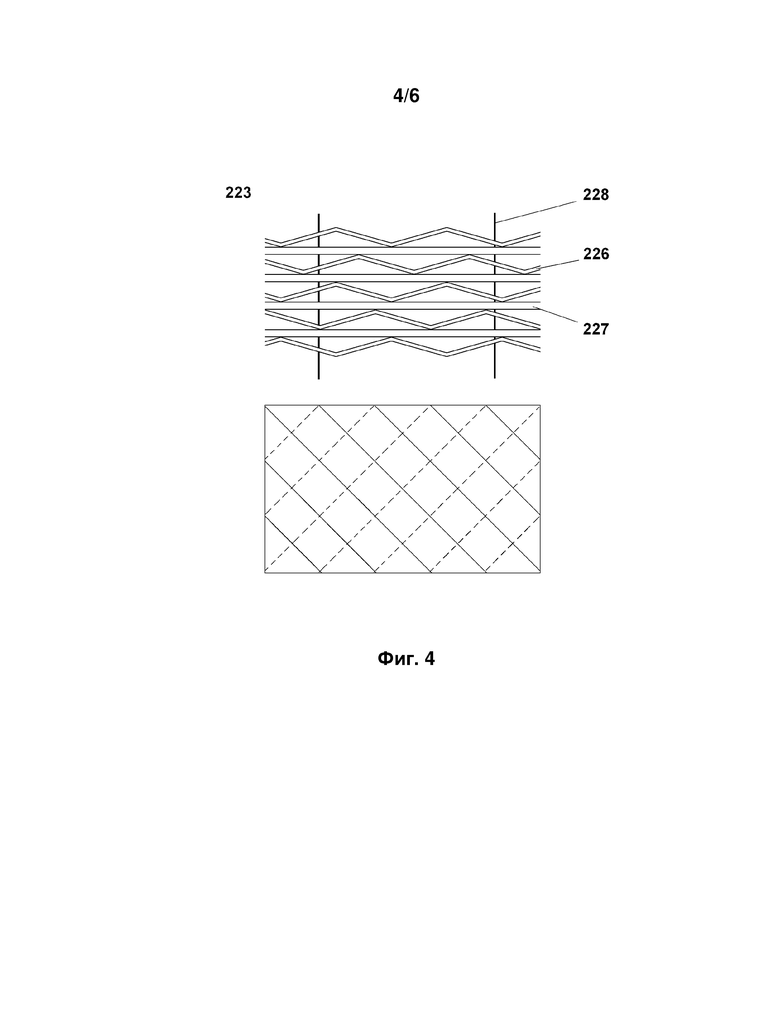

На фиг. 4 представлена структура наполнителя блока катализатора в соответствии с изобретением.

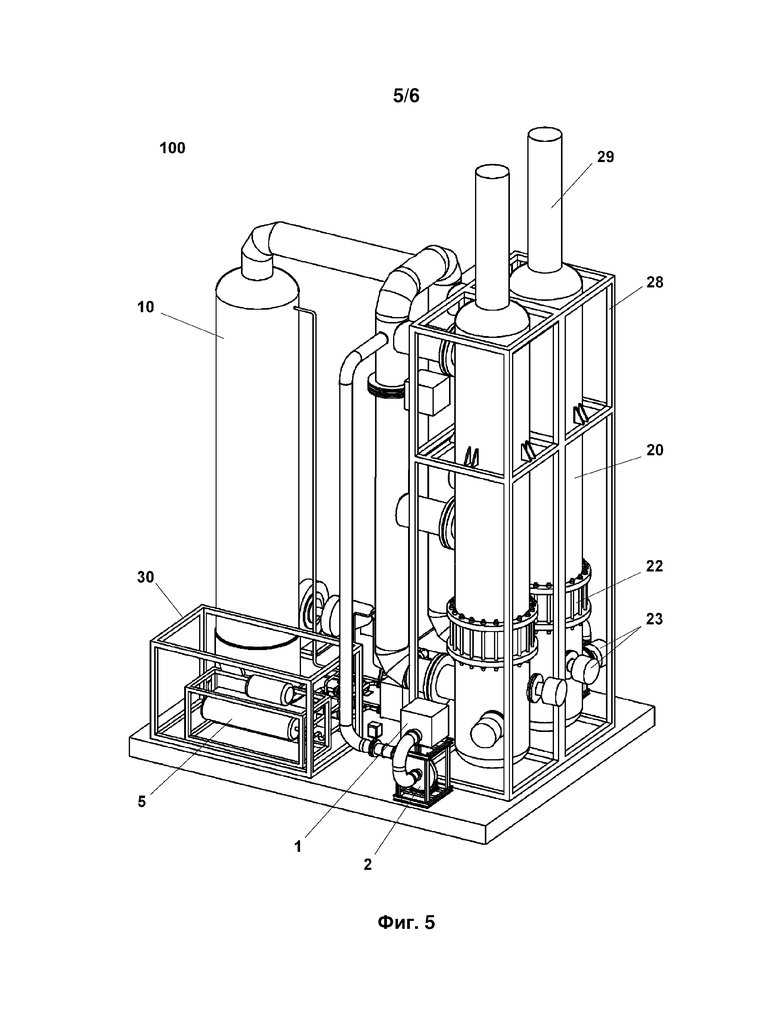

На фиг. 5 представлен пример компоновки установки очистки отходящих газов в соответствии с изобретением.

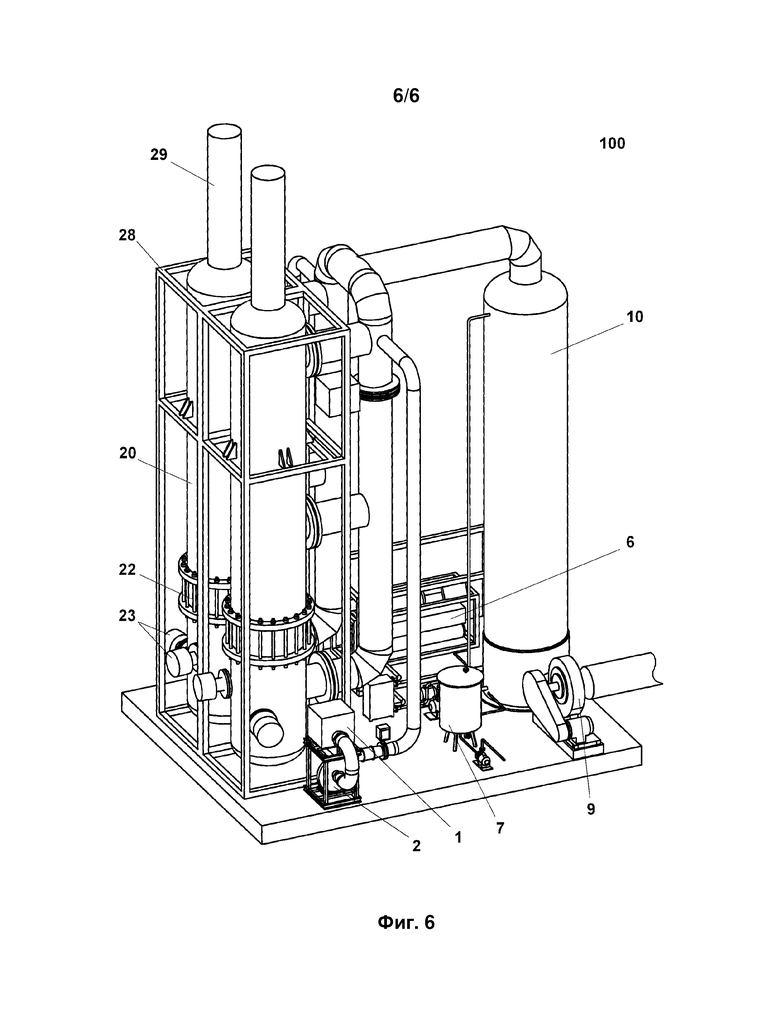

На фиг. 6 представлен пример компоновки установки очистки отходящих газов в соответствии с изобретением в другом ракурсе.

Осуществление изобретения

Схема установки очистки отходящих газов представлена на фиг. 1. Поток отходящих газов, предназначенных для очистки, поступает через опциональный пламегаситель 8 и подается нагнетателем 9 в жидкостный абсорбер 10 для удаления из обрабатываемых газов части органических веществ, откуда поступает в каталитический дожигатель 20 для каталитического окисления оставшихся органических веществ и далее выводится в атмосферу.

В нижней части жидкостного абсорбера 10 расположено газоподающее устройство 14, обеспечивающее равномерное распределение газового потока в поперечном сечении жидкостного абсорбера 10. Затем газы направляются вверх сквозь сорбционную насадку 13, орошаемую сверху охлажденным жидким сорбентом через ороситель 12. При контакте газообразных органических веществ с жидким сорбентом значительная часть газообразных органических веществ конденсируется в сорбционной насадке вследствие снижения температуры обрабатываемых газов ниже точки росы и/или сорбируется жидким сорбентом вследствие химического сродства газообразных органических веществ и жидкого сорбента.

Жидкий сорбент смешивается с образовавшимся конденсатом и стекает в нижнюю часть 15 жидкостного абсорбера 10, откуда подается в теплообменник 6 для охлаждения хладагентом холодильного агрегата 5. Излишек жидкого сорбента из нижней части 15 жидкостного абсорбера 10 отводится в накопительную емкость 7. Из накопительной емкости 7 жидкий сорбент (в смеси с конденсатом) может направляться на склад или возвращаться в емкости обслуживаемого объекта. Жидкий сорбент из накопительной емкости 7 также может использоваться для заполнения контура охлаждения жидкого сорбента при пуске установки.

Жидкий сорбент охлаждается в теплообменнике 6 таким образом, чтобы температура газов в верхней части жидкостного абсорбера 10, определяемая по показаниям датчика 17 температуры, была оптимальной с точки зрения энергоэффективности установки. Оптимальное значение температуры зависит от вида и состава органических веществ в обрабатываемых газах. В частности, для очистки газов дыхания хранилищ и наливных терминалов светлых нефтепродуктов оптимальное значение температуры составляет приблизительно плюс 5°С и может изменяться в диапазоне от приблизительно 0°С до приблизительно плюс 10°С, в зависимости от концентрации и фракционного состава углеводородов в обрабатываемых газах.

Обрабатываемые газы, прошедшие сквозь сорбционную насадку 13 и лишившиеся большей части газообразных органических веществ, далее проходят сквозь каплеуловитель 11 для удаления из потока обрабатываемых газов капель и аэрозоля жидкого сорбента. Далее обрабатываемые газы выводятся из верхней части 16 жидкостного абсорбера 10 и подаются в каталитический дожигатель 20.

Содержание газообразных органических веществ в потоке обрабатываемых газов на входе в каталитический дожигатель 20 измеряется газоанализатором 3. Если концентрация органических веществ на входе в каталитический дожигатель 20 выходит за верхнюю границу оптимального диапазона, поток обрабатываемых газов разбавляется атмосферным воздухом, подаваемым нагнетателем 2 после фильтрации воздушным фильтром 1. Количество атмосферного воздуха, подаваемого нагнетателем 2, зависит от степени отклонения концентрации органических веществ на входе в каталитический дожигатель 20 от оптимального значения. Дополнительно может быть увеличена подача жидкого сорбента в жидкостный абсорбер 10 для увеличения степени сорбции газообразных органических веществ. В частности, увеличение подачи жидкого сорбента в жидкостный абсорбер 10 может потребоваться в случае повышения скорости потока обрабатываемых газов вследствие роста дебита отходящих газов с обслуживаемого объекта. В качестве еще одной дополнительной меры может применяться снижение температуры жидкого сорбента за счет управления холодильным агрегатом 5 для увеличения степени конденсации газообразных органических веществ.

Если концентрация органических веществ на входе в каталитический дожигатель 20 выходит за нижнюю границу оптимального диапазона, количество атмосферного воздуха, подаваемого нагнетателем 2, уменьшается вплоть до полного прекращения подачи. Дополнительно подача жидкого сорбента в жидкостный абсорбер 10 также может уменьшаться вплоть до полного прекращения подачи для уменьшения степени сорбции газообразных органических веществ. В частности, уменьшение подачи жидкого сорбента в жидкостный абсорбер 10 может потребоваться в случае снижения скорости потока обрабатываемых газов вследствие падения дебита отходящих газов с обслуживаемого объекта. В качестве еще одной дополнительной меры может применяться повышение температуры жидкого сорбента за счет управления холодильным агрегатом 5 для уменьшения степени конденсации газообразных органических веществ.

Таким образом, концентрация органических веществ на входе в каталитический дожигатель 20 удерживается в пределах оптимального диапазона значений, обеспечивающего эффективную и безопасную работу катализатора, при изменении концентрации органических веществ в обрабатываемых газах и при изменении их дебита в широком диапазоне значений за счет управления разбавлением обрабатываемых газов атмосферным воздухом, управления подачей жидкого сорбента в жидкостный абсорбер 10 и управления температурой в жидкостном абсорбере 10.

Подаваемые в каталитический дожигатель 20 газы проходят через рекуперативный теплообменник 21, в котором они нагреваются до температуры приблизительно 250°С продуктами каталитического окисления, имеющими температуру порядка 500°С. Нагретые газы из теплообменника 21 направляются в газоподающее устройство 25, расположенное в нижней части каталитического дожигателя 20, и далее проходят через газораспределительное устройство 24. При пуске холодной установки обрабатываемые газы нагреваются приблизительно до температуры 250°С пусковым подогревателем 23.

Нагретые в теплообменнике 21 или в пусковом подогревателе 23 обрабатываемые газы подаются в блок 22 катализатора, в котором остаточные газообразные органические вещества окисляются до безопасных соединений – диоксида углерода и воды, и после прохождения теплообменника 21 выводятся в атмосферу из верхней части 26 каталитического дожигателя 20. Температура выводимых в атмосферу очищенных отходящих газов довольно высока – не менее 250°С, что позволяет утилизировать их тепловую энергию путем нагрева теплоносителя с целью дальнейшего его использования для производственных или хозяйственных нужд.

Очищенные газы выводятся в атмосферу через дымовую трубу 29 (фиг. 5, фиг. 6) или отдельную свечу рассеяния. При необходимости дымовая труба 29 может быть оборудована защитным зонтом. Содержание газообразных органических веществ в потоке обрабатываемых газов на выходе из каталитического дожигателя 20 измеряется газоанализатором 4, показания которого используются для определения степени оптимальности режима работы катализатора.

Установка оснащена контрольно-измерительными приборами, приборами управления и средствами автоматизации, позволяющими задавать и контролировать технологические параметры, а также управлять ими, причем управление технологическим процессом может выполняться автоматически, в том числе, удаленно, или в ручном режиме.

Установка монтируется на ровном твердом основании. В качестве основания может использоваться бетонный фундамент, свайный фундамент с обвязкой или иной фундамент с допустимой статической нагрузкой не менее 10 кг/см2.

Воздушный фильтр 1 может представлять собой воздушный фильтр любой подходящей конструкции, обеспечивающий необходимую производительность и степень очистки атмосферного воздуха. В частности, воздушный фильтр 1 может содержать фильтрующий элемент панельного, кассетного, карманного типа и т.п. Степень очистки фильтра может варьироваться от G2 до F5, в зависимости от условий эксплуатации. В иллюстративном варианте практической реализации изобретения в воздушном фильтре 1 применен фильтрующий элемент кассетного типа ФЯП 287×490×25 EU5 производства компании «Лиссант» (Россия).

Нагнетатель 2 может представлять собой вентилятор или компрессор любого подходящего вида, обеспечивающий необходимую производительность и давление в канале. В частности, нагнетатель 2 может быть осевым, радиальным или комбинированным вентилятором. В иллюстративном варианте практической реализации изобретения применен радиальный вентилятор высокого давления ВР-125-28-8 производства компании «Вентстандарт» (Россия).

Газоанализаторы 3 и 4 могут представлять собой измерители концентрации газообразных органических веществ любого подходящего вида, обеспечивающие необходимую точность измерения в требуемом диапазоне концентраций. В частности, газоанализаторы 3 и 4 могут быть оснащены датчиками оптического, инфракрасного, фотоионизационного, термохимического, электрохимического типа и т.п. В иллюстративном варианте практической реализации изобретения применен инфракрасный датчик концентрации углеводородов ЭРИС-230 производства компании «Эрис КИП» (Россия).

Холодильный агрегат 5 может представлять собой холодильную машину любого подходящего вида, обеспечивающую необходимую производительность и имеющую приемлемые габариты. В частности, холодильный агрегат 5 может быть холодильной машиной компрессионного, сорбционного, эжекторного типа и т.п. В иллюстративном варианте практической реализации изобретения применена холодильная машина модели CXC-H мощностью 80 кВт с компрессором RG-410 производства компании «Hanbell» (Тайвань).

Теплообменник 6 может представлять собой теплообменник любого подходящего вида, обеспечивающий необходимую производительность. В частности, теплообменник 6 может быть теплообменником кожухотрубного, пластинчатого, спирального, оросительного, капиллярного типа и т.п. В иллюстративном варианте практической реализации изобретения применен пластинчатый теплообменник AlfaNova производства компании «Alfa Laval» (Швеция).

Накопительная емкость 7 может представлять собой емкость любого подходящего вида, имеющую необходимый объем. В иллюстративном варианте практической реализации изобретения применена емкость из коррозионностойкой стали объемом 1 м3 собственного производства.

Пламегаситель 8 является необязательным и его наличие зависит от политики безопасности объекта, обслуживаемого установкой. В частности, пламегаситель может быть частью инфраструктуры объекта.

Нагнетатель 9 может представлять собой вентилятор или компрессор любого подходящего вида, обеспечивающий необходимую безопасность, производительность и давление в канале. В частности, нагнетатель 9 может быть осевым, радиальным или комбинированным вентилятором. В иллюстративном варианте практической реализации изобретения применен радиальный вентилятор высокого давления во взрывобезопасном исполнении ВР-125-28-10К производства компании «Вентстандарт» (Россия).

Газоподающее устройство 14 может быть любым устройством, известным специалистам в данной области техники, обеспечивающим подачу обрабатываемых газов в рабочий объем и равномерное распределение потока обрабатываемых газов в поперечном сечении рабочего объема жидкостного абсорбера 10.

Сорбционная насадка 13 обеспечивает необходимую площадь контакта жидкого сорбента с потоком обрабатываемых газов. Конструкция сорбционной насадки 13 может быть реализована на основе профилированных элементов, имеющих высокую смачиваемость жидким сорбентом. В частности, профилированные элементы сорбционной насадки 13 могут быть выполнены с конструктивными особенностями, обеспечивающими эффективность тепло- и массообмена в жидкостном абсорбере 10. На фиг. 2 представлен пример пакета профилированных волнообразных элементов сорбционной насадки 13, выполненных из тонколистовой коррозионностойкой стали с тиснением и перфорацией в иллюстративном варианте практической реализации изобретения. Волнообразный профиль элементов и тиснение увеличивают эффективную площадь контакта жидкого сорбента с потоком обрабатываемых газов, перфорация обеспечивает равномерное распределение жидкого сорбента по рабочему объему сорбционной насадки 13, а ориентация волн профиля смежных элементов под углом, близким к 90°, способствует равномерному распределению потока обрабатываемых газов по рабочему объему сорбционной насадки 13. Объем сорбционной насадки 13 в иллюстративном варианте практической реализации изобретения составляет приблизительно 8 м3.

Ороситель 12 может представлять собой ороситель любого подходящего вида, обеспечивающий необходимую степень распыления жидкого сорбента и равномерность его распределения в поперечном сечении рабочего объема жидкостного абсорбера 10. В частности, ороситель 12 может быть оросителем капельного, струйного, спринклерного типа и т.п., статического или динамического принципа действия. В иллюстративном варианте практической реализации изобретения применен струйный вращательный ороситель собственного производства.

Каплеуловитель 11 предназначен для улавливания капель и аэрозоля жидкого сорбента в выходном потоке обрабатываемых газов, поскольку попадание жидкого сорбента на поверхность катализатора способно вызывать его перегрев и сокращать срок его службы. Каплеуловитель 11 может представлять собой объемный каплеуловитель любого подходящего вида, обеспечивающий необходимую степень удаления капель и аэрозоля из потока газов. В частности, каплеуловитель 11 может быть каплеуловителем объемно-сеточного типа, объемно-пористого типа и т.п. В иллюстративном варианте практической реализации изобретения применен объемно-сеточный каплеуловитель толщиной приблизительно 150 мм, представляющий собой пакет сеток полотняного переплетения из коррозионностойкой стали.

Рекуперационный теплообменник 21 каталитического дожигателя 20 может представлять собой теплообменник любого подходящего вида, обеспечивающий необходимую производительность. В частности, теплообменник 6 может быть теплообменником кожухотрубного, пластинчатого, спирального типа и т.п. В иллюстративном варианте практической реализации изобретения применен кожухотрубный теплообменник собственного производства.

Газоподающее устройство 25 может быть любым устройством, известным специалистам в данной области техники, обеспечивающим подачу обрабатываемых газов в рабочий объем и равномерное распределение потока обрабатываемых газов в поперечном сечении рабочего объема каталитического дожигателя 20.

Газораспределительное устройство 24 может быть любым устройством, известным специалистам в данной области техники, способствующим выравниванию скорости в различных частях потока обрабатываемых газов в поперечном сечении рабочего объема каталитического дожигателя 20 и обеспечению ламинарного течения этого потока. В частности, газораспределительное устройство 24 может быть аэродинамическим устройством планочного, решеточного, жалюзийного, сотового типа и т.п. В иллюстративном варианте практической реализации изобретения применено газораспределительное устройство планочного типа собственного производства.

Пусковой подогреватель 23 может представлять собой нагреватель любого подходящего типа, обеспечивающий подогрев потока газа определенной температуры и скорости при определенном давлении до температуры, обеспечивающей эффективную работу катализатора (приблизительно 250°С), в течение заданного времени. В частности, пусковой подогреватель 23 может быть электрическим, жидкостным, газовым и т.п., в зависимости от доступных энергоносителей на обслуживаемом объекте. Пусковой подогреватель 23 может быть реализован с возможностью дискретного управления или с возможностью плавного регулирования степени нагрева. В иллюстративном варианте практической реализации изобретения применено два электрических пусковых подогревателя собственного производства суммарной мощностью 70 кВт, обеспечивающих вывод холодной установки на номинальный режим работы в течение 15–20 минут.

Блок 22 катализатора (фиг. 3) предназначен для каталитического окисления газообразных органических веществ, содержащихся в обрабатываемых газах. Корпус 221 блока 22 катализатора выполнен из коррозионностойкой стали и ограничивает рабочий объем, заполненный наполнителем 223. Фланцы 222 корпуса 221 обеспечивают возможность присоединения блока 22 катализатора к колонне каталитического дожигателя 20. Наполнитель 223 блока катализатора (фиг. 4) зафиксирован одной или двумя решетками 225 и представляет собой пакет, собранный из чередующихся слоев гофрированных полос 226, изготовленных из металлической сетки, и носителя 227 катализатора, изготовленного из термостойкой сетки или ткани, на поверхность которой нанесен катализатор. Сетчатые гофрированные полосы 226 обеспечивают равномерный подвод обрабатываемых газов к поверхности носителя 227 катализатора для обеспечения близкого к оптимальному режима работы катализатора.

Гофрированные полосы 226 могут быть изготовлены из сетки любого подходящего вида переплетения и размера ячейки. В частности, они могут быть изготовлены из сетки полотняного переплетения с квадратными ячейками в свету, из фильтровальной сетки с переплетением через одну проволоку, при этом ячейки в свету могут отсутствовать, и т.п., выполненной из коррозионностойкой стали. Форма гофрирования может быть треугольной, трапецеидальной, синусоидальной и т.п. Угол между направлением гофрирования соседних (т.е. разделенных одним слоем носителя 227 катализатора) гофрированных полос 226 составляет приблизительно 90°. Высота гофрирования, шаг гофрирования, марка стали, размер и форма ячейки выбираются в зависимости от условий эксплуатации блока 22 катализатора: скорости потока обрабатываемых газов, рабочего диапазона значений содержания газообразных органических веществ, допустимой температуры катализатора и т.д.

Например, для основных вариантов применений установки шаг гофрирования полос может составлять от 7 до 22 мм, высота гофрирования – от 2 до 11 мм, размер стороны квадратной ячейки в свету – от 0,4 до 3,2 мм, номинальный диаметр проволоки – от 0,2 до 0,5 мм, значение удельной поверхности может составлять от 340 до 820 м2/м3, а свободный объем – от 90% до 96%. Высоколегированная коррозионностойкая жаростойкая сталь для изготовления гофрированных полос 226 может быть марок 08Х18Н10Т, 12Х18Н10Т, 08Х17Н13М2Т, 08Х21Н6М2Т.

В иллюстративном варианте практической реализации изобретения (фиг. 4) для изготовления наполнителя 223 блока катализатора применены гофрированные полосы типа «шеврон» треугольной формы гофрирования с шагом 7 мм, высотой гофрирования 2,5 мм под углом 45°, выполненные из сетки с номинальным размером стороны ячейки в свету 0,4 мм из проволоки диаметром 0,24 мм из высоколегированной стали марки 12Х18Н10Т.

Носитель 227 катализатора может быть изготовлен из сетки или ткани, обладающей достаточной термостойкостью, удельной площадью поверхности и удерживающей способностью в отношении применяемого катализатора. В частности, сетка или ткань для изготовления носителя 227 катализатора может быть кремнеземной, глиноземной и т.п. Материал, способ переплетения, размер и форма ячейки сетки или ткани выбираются в зависимости от условий эксплуатации блока 22 катализатора.

В иллюстративном варианте практической реализации изобретения применена сетка переплетения «ложный ажур», изготовленная из кремнеземного волокна, содержащего приблизительно 2/3 оксида кремния и приблизительно 1/3 оксида циркония по массе, плотностью приблизительно 96 нитей основы и 81 нить утка на 100 мм и удельной массой приблизительно 530 г/м2. На носитель нанесен платиновый катализатор способом пропитки сетки с последующей сушкой и термообработкой. Содержание платины составляет от 0,01% до 0,03% массы сетки.

В иллюстративном варианте практической реализации изобретения чередующиеся слои гофрированных полос 226 и носителя 227 катализатора, образующие наполнитель 223 блока катализатора, сшиты в пакет проволокой 228 из коррозионностойкой жаростойкой стали. Описанная выше конструктивная реализация наполнителя 223 блока катализатора позволяет получить весьма малое сопротивление блока 22 катализатора. В иллюстративном варианте практической реализации изобретения перепад давления на блоке 22 катализатора составил не более 2 кПа.

Установка также содержит оборудование, не указанное в описании изобретения, но объективно необходимое для функционирования установки – промежуточные и балансировочные емкости, трубы, патрубки, фланцевые и иные соединения, запорную и регулировочную арматуру, клапаны, насосы, вентиляторы, компрессоры, измерительные приборы и индикаторы и т.п. Такое оборудование, его характеристики, цели и способы его применения хорошо известны специалисту в данной области техники и поэтому их описание опущено для краткости изложения.

Установка может быть реализована на основе модульного принципа, предполагающего деление установки на части по функционально-конструктивным признакам и возможность применения нескольких однотипных модулей для обеспечения необходимых характеристик установки. В частности, в зависимости от требований к производительности и безотказности установки, она может содержать один или несколько жидкостных абсорберов 10, один или несколько каталитических дожигателей 20, один или несколько холодильных агрегатов 5, один или несколько теплообменников 6, одну или несколько накопительных емкостей 7, один или несколько нагнетателей 9, один или несколько нагнетателей 2 с соответствующими фильтрами 1.

Модульность конструкции позволяет упростить и ускорить проектирование установки для конкретных условий эксплуатации, обеспечивает возможность выбора характеристик установки из широкого спектра значений, делает возможным наращивание производительности установки в процессе эксплуатации без существенного перерыва на реконструкцию, а также обеспечивает возможность проведения технического обслуживания или планово-предупредительного ремонта на части установки без вывода из эксплуатации всей установки.

Модульный принцип проиллюстрирован на примере варианта установки, представленного на фиг. 5 и фиг. 6.

В иллюстративном варианте практической реализации изобретения применено два каталитических дожигателя 20, два нагнетателя 2 и два фильтра 1. Каталитические дожигатели 20 оснащены несущими конструкциями 28, выполнены в габаритах стандартных 40-футовых контейнеров и имеют массу не более 21 т каждый, что обеспечивает возможность перевозки модулей установки любым видом транспорта, включая автомобильный и авиационный. Холодильный агрегат 5 и теплообменник 6 конструктивно объединены несущей конструкцией 30 в габаритах стандартного 20-футового контейнера. В габаритах стандартного 40-футового контейнера может быть реализован и жидкостный абсорбер 10.

Иллюстративный вариант практической реализации установки, предназначенной для очистки газов дыхания наливных терминалов нефтепродуктов, обеспечивает степень очистки газов дыхания от паров углеводородов не менее 98% в рабочем диапазоне производительности от 1000 до 30000 м3/ч и допустимой концентрации паров углеводородов от 6 до 100 г/м3 при габаритных размерах 8×8×12,5 м и установочной мощности 250 кВт.

Другие варианты практической реализации изобретения относятся к обработке отходящих газов, содержащих летучие органические соединения, пары углеводородов, оксид углерода (II) и другие вещества, опасные в пожарном, токсическом или ином отношении, при утилизации хвостовых и сдувочных газов в процессе нефтедобычи и нефтепереработки, при очистке от растворителей вентиляционных выбросов окрасочных производств, при утилизации побочного метана и т.п.

Таким образом, задача очистки отходящих газов от органических соединений с приемлемой в экологическом и пожарном отношении концентрацией органических соединений на выходе установки решена в широком диапазоне значений производительности установки и концентрации органических соединений в газах на ее входе.

Техническим результатом, достигнутым при решении указанной задачи, является расширение диапазона значений объема подаваемых на очистку газов в единицу времени и концентрации органических соединений в газах при обеспечении заданной степени очистки газов за счет применения двухступенчатой очистки – абсорбции/конденсации и каталитического дожигания. При этом технологические показатели работы установки не выходят за пределы заданных значений, близких к оптимальным для конкретных условий эксплуатации.

Техническим результатом, достигнутым при решении указанной задачи, является компактность установки за счет оптимизации распределения технологической нагрузки между ступенями очистки – абсорбции/конденсации и каталитического дожигания, при которой габариты и массу каждой ступени удалось существенно уменьшить.

Техническим результатом, достигнутым при решении указанной задачи, является повышенная транспортабельность установки и снижение трудоемкости монтажных и пусконаладочных работ за счет применения модульного принципа.

Техническим результатом, достигнутым при решении указанной задачи, является возможность сравнительно быстрого и простого наращивания максимальной производительности установки без капитальной реконструкции и длительного перерыва в эксплуатации установки за счет применения модульного принципа.

Техническим результатом, достигнутым при решении указанной задачи, является высокая энергоэффективность процесса очистки и снижение требований к электроснабжению установки (малая установочная мощность) за счет применения в первой ступени обработки простого способа извлечения большей части органических соединений из обрабатываемых газов путем сочетания сорбции и конденсации, осуществляемой при умеренно низкой температуре (порядка плюс 5°С), без использования угольных сорбентов или низкотемпературной конденсации (порядка минус 20°С).

Техническим результатом, достигнутым при решении указанной задачи, является сниженное содержание катализатора (в частности, платины) в устройстве за счет применения сетчатого носителя катализатора и гофрированных полос в составе наполнителя блока катализатора. Дополнительное снижение содержания катализатора достигнуто за счет использования кремнеземного волокна с высоким содержанием оксида циркония для изготовления сетчатого носителя катализатора.

Устройства, средства, способы и их части, упомянутые в настоящем документе, относятся к одному или нескольким определенным вариантам осуществления изобретения, если они упоминаются со ссылкой на числовое позиционное обозначение, или ко всем вариантам осуществления изобретения, в которых возможно их применение, если они упоминаются без ссылки на числовое позиционное обозначение.

Последовательность действий в описании способа в настоящем документе носит иллюстративный характер и в различных вариантах осуществления изобретения эта последовательность может отличаться от описанной при условии сохранения выполняемой функции и достигаемого результата.

Части и признаки настоящего изобретения могут сочетаться в различных вариантах осуществления изобретения, если они не противоречат друг другу. Описанные выше варианты осуществления изобретения приведены исключительно с иллюстративной целью и не предназначены для ограничения объема настоящего изобретения, определяемого формулой изобретения. Все разумные модификации, модернизации и эквивалентные замены в конструкции, составе и принципе действия, выполненные в пределах сущности настоящего изобретения, входят в объем настоящего изобретения.

Позиционные обозначения на чертежах

1 – воздушный фильтр

2 – нагнетатель атмосферного воздуха

3 – газоанализатор

4 – газоанализатор

5 – холодильный агрегат

6 – теплообменник абсорбера

7 – накопительная емкость

8 – пламегаситель

9 – нагнетатель обрабатываемых газов

10 – жидкостный абсорбер

11 – каплеуловитель

12 – ороситель

13 – сорбционная насадка

14 – газоподающее устройство

15 – нижняя часть жидкостного абсорбера

16 – верхняя часть жидкостного абсорбера

17 – датчик температуры

20 – каталитический дожигатель

21 – теплообменник дожигателя

22 – блок катализатора

23 – пусковой подогреватель

24 – газораспределительное устройство

25 – газоподающее устройство

26 – верхняя часть каталитического дожигателя

27 – датчик температуры

28 – несущая конструкция

29 – дымовая труба

30 – несущая конструкция

100 – установка для очистки отходящих газов

221 – корпус

222 – фланец

223 – наполнитель блока катализатора

224 – патрубок датчика температуры

225 – решетка

226 – гофрированная полоса

227 – носитель катализатора

228 – проволока

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТАНОВКА ДЛЯ СЖИГАНИЯ СТОЧНЫХ ВОД | 2016 |

|

RU2620669C2 |

| СПОСОБ ОРГАНИЗАЦИИ ПРОИЗВОДСТВА МЕТАНОЛА И КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2569296C1 |

| СПОСОБ ГЛУБОКОГО ОКИСЛЕНИЯ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 2015 |

|

RU2619274C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ДИОКСИДА УГЛЕРОДА ИЗ ДЫМОВЫХ ГАЗОВ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2020 |

|

RU2733774C1 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ ГЕТЕРОГЕННЫХ РЕАКЦИЙ | 2015 |

|

RU2607950C1 |

| СПОСОБ СЕЛЕКТИВНОГО ГИДРИРОВАНИЯ АЦЕТИЛЕНОВЫХ УГЛЕВОДОРОДОВ | 2015 |

|

RU2601751C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА С ИСПОЛЬЗОВАНИЕМ ПАРОВОГО РИФОРМИНГА С ЧАСТИЧНЫМ ОКИСЛЕНИЕМ | 2005 |

|

RU2378188C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО ДИОКСИДА СЕРЫ И СЕРНОЙ КИСЛОТЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2826252C1 |

| Способ очистки отходящих газов от вредных примесей | 1976 |

|

SU789574A1 |

| СПОСОБ АЛКИЛИРОВАНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ В ЖИДКОЙ ФАЗЕ | 2006 |

|

RU2409540C2 |

Изобретение относится к установке для очистки газов дыхания наливных терминалов нефтепродуктов и иных отходящих газов, содержащих летучие органические соединения, пары углеводородов, оксид углерода (II) и другие вещества, опасные в пожарном или токсическом отношении, при утилизации хвостовых и сдувочных газов в процессе нефтедобычи и нефтепереработки, при очистке от растворителей вентиляционных выбросов окрасочных производств, при утилизации побочного метана и т.п. Установка содержит жидкостный абсорбер, выполненный с возможностью удаления органических веществ из обрабатываемых газов за счет абсорбции и конденсации; теплообменник, соединенный с жидкостным абсорбером по жидкой фазе и выполненный с возможностью охлаждения жидкого сорбента, циркулирующего между жидкостным абсорбером и теплообменником; холодильный агрегат, соединенный с теплообменником и выполненный с возможностью подачи в теплообменник хладагента, циркулирующего между холодильным агрегатом и теплообменником, для охлаждения жидкого сорбента; каталитический дожигатель, соединенный с жидкостным абсорбером по газовой фазе и выполненный с возможностью окисления органических веществ в обрабатываемых газах, подаваемых из жидкостного абсорбера; нагнетатель, соединенный по газовой фазе с жидкостным абсорбером и каталитическим дожигателем и выполненный с возможностью нагнетания атмосферного воздуха в поток обрабатываемых газов между жидкостным абсорбером и каталитическим дожигателем для снижения концентрации органических веществ в обрабатываемых газах. Изобретение позволяет расширить диапазон значений объема подаваемых на очистку газов в единицу времени и концентрации органических соединений на входе. 2 н. и 32 з.п. ф-лы, 6 ил.

1. Установка для очистки газов, содержащая:

- жидкостный абсорбер (10), выполненный с возможностью удаления органических веществ из обрабатываемых газов за счет абсорбции и конденсации;

- теплообменник (6), соединенный с жидкостным абсорбером (10) по жидкой фазе и выполненный с возможностью охлаждения жидкого сорбента, циркулирующего между жидкостным абсорбером (10) и теплообменником (6);

- холодильный агрегат (5), соединенный с теплообменником (6) и выполненный с возможностью подачи в теплообменник (6) хладагента, циркулирующего между холодильным агрегатом (5) и теплообменником (6), для охлаждения жидкого сорбента;

- каталитический дожигатель (20), соединенный с жидкостным абсорбером (10) по газовой фазе и выполненный с возможностью окисления органических веществ в обрабатываемых газах, подаваемых из жидкостного абсорбера (10);

- нагнетатель (2), соединенный по газовой фазе с жидкостным абсорбером (10) и каталитическим дожигателем (20) и выполненный с возможностью нагнетания атмосферного воздуха в поток обрабатываемых газов между жидкостным абсорбером (10) и каталитическим дожигателем (20) для снижения концентрации органических веществ в обрабатываемых газах.

2. Установка по п. 1, содержащая накопительную емкость (7) для жидкого сорбента, соединенную с жидкостным абсорбером (10) по жидкой фазе.

3. Установка по п. 1, содержащая нагнетатель (9), соединенный с жидкостным абсорбером (10) по газовой фазе и выполненный с возможностью нагнетания обрабатываемых газов в жидкостный абсорбер (10).

4. Установка по п. 1, содержащая газоанализатор (3), соединенный с жидкостным абсорбером (10) и каталитическим дожигателем (20) и выполненный с возможностью измерения концентрации органических веществ в обрабатываемых газах на входе в каталитический дожигатель (20).

5. Установка по п. 1, содержащая газоанализатор (4), соединенный с каталитическим дожигателем (20) и выполненный с возможностью измерения концентрации органических веществ в обрабатываемых газах на выходе из каталитического дожигателя (20).

6. Установка по п. 1, в которой жидкостный абсорбер (10) содержит газоподающее устройство (14), выполненное с возможностью подачи обрабатываемых газов в рабочий объем жидкостного абсорбера (10).

7. Установка по п. 6, в которой газоподающее устройство (14) выполнено с возможностью равномерного распределения потока обрабатываемых газов в поперечном сечении рабочего объема жидкостного абсорбера (10).

8. Установка по п. 1, в которой жидкостный абсорбер (10) содержит сорбционную насадку (13), выполненную с возможностью обеспечения достаточной площади контакта жидкого сорбента с потоком обрабатываемых газов.

9. Установка по п. 8, в которой сорбционная насадка (13) содержит профилированные элементы волнообразного профиля, выполненные с тиснением и перфорацией, причем волны профиля смежных элементов ориентированы под углом приблизительно 90°.

10. Установка по п. 1, в которой жидкостный абсорбер (10) содержит ороситель (12), выполненный с возможностью распыления жидкого сорбента и его равномерного распределения в поперечном сечении рабочего объема жидкостного абсорбера (10).

11. Установка по п. 1, в которой жидкостный абсорбер (10) содержит датчик температуры (17), выполненный с возможностью измерения температуры обрабатываемых газов в верхней части жидкостного абсорбера (10).

12. Установка по п. 1, в которой температура обрабатываемых газов в верхней части жидкостного абсорбера (10) составляет от приблизительно 0°С до приблизительно плюс 10°С.

13. Установка по п. 1, в которой жидкостный абсорбер (10) содержит каплеуловитель (11), выполненный с возможностью улавливания капель и аэрозоля жидкого сорбента в обрабатываемых газах.

14. Установка по п. 1, в которой каталитический дожигатель (20) содержит газоподающее устройство (25), выполненное с возможностью подачи обрабатываемых газов в рабочий объем каталитического дожигателя (20).

15. Установка по п. 14, в которой газоподающее устройство (25) выполнено с возможностью равномерного распределения потока обрабатываемых газов в поперечном сечении рабочего объема каталитического дожигателя (20).

16. Установка по п. 1, в которой каталитический дожигатель (20) содержит газораспределительное устройство (24), выполненное с возможностью выравнивания скорости различных частей потока обрабатываемых газов в поперечном сечении рабочего объема каталитического дожигателя (20).

17. Установка по п. 1, в которой каталитический дожигатель (20) содержит пусковой подогреватель (23), выполненный с возможностью нагревания потока обрабатываемых газов.

18. Установка по п. 1, в которой каталитический дожигатель (20) содержит блок (22) катализатора, выполненный с возможностью каталитического окисления органических веществ, содержащихся в обрабатываемых газах.

19. Установка по п. 18, в которой блок (22) катализатора содержит чередующиеся слои гофрированных полос (226), выполненных из металлической сетки, и носителя (227) катализатора, выполненного из термостойкой сетки или ткани, на поверхность которой нанесен катализатор.

20. Установка по п. 19, в которой угол между направлением гофрирования соседних гофрированных полос (226) составляет приблизительно 90°.

21. Установка по п. 19, в которой термостойкая сетка или ткань носителя (227) катализатора содержит по массе приблизительно 2/3 оксида кремния и приблизительно 1/3 оксида циркония.

22. Установка по п. 1, в которой каталитический дожигатель (20) содержит теплообменник (21), выполненный с возможностью нагревания потока обрабатываемых газов теплом продуктов каталитического окисления органических веществ, содержащихся в обрабатываемых газах.

23. Установка по п. 1, имеющая модульную конструкцию.

24. Установка по п. 23, модули которой выполнены в габаритах 20-футового или 40-футового транспортного контейнера.

25. Способ очистки газов, включающий в себя следующие действия:

(а) подают обрабатываемые газы в жидкостный абсорбер (10);

(б) подают жидкий сорбент в жидкостный абсорбер (10) и обеспечивают его циркуляцию между жидкостным абсорбером (10) и теплообменником (6);

(в) удаляют органические вещества из обрабатываемых газов в жидкостном абсорбере (10) посредством жидкого сорбента за счет абсорбции и конденсации;

(г) отводят излишек жидкого сорбента из жидкостного абсорбера (10);

(д) охлаждают жидкий сорбент посредством теплообменника (6) и холодильного агрегата (5);

(е) отводят обрабатываемые газы из жидкостного абсорбера (10) и подают их в каталитический дожигатель (20);

(ж) обеспечивают окисление органических веществ в обрабатываемых газах в каталитическом дожигателе (20) посредством катализатора;

(з) отводят обрабатываемые газы из каталитического дожигателя (20) в атмосферу.

26. Способ по п. 25, в котором измеряют концентрацию органических веществ в обрабатываемых газах на входе в каталитический дожигатель (20) и, если эта концентрация выходит за верхнюю границу заранее заданного диапазона значений, увеличивают подачу жидкого сорбента в жидкостный абсорбер (10).

27. Способ по п. 25, в котором измеряют концентрацию органических веществ в обрабатываемых газах на входе в каталитический дожигатель (20) и, если эта концентрация выходит за нижнюю границу заранее заданного диапазона значений, уменьшают подачу жидкого сорбента в жидкостный абсорбер (10).

28. Способ по п. 25, в котором измеряют концентрацию органических веществ в обрабатываемых газах на входе в каталитический дожигатель (20) и, если эта концентрация выходит за верхнюю границу заранее заданного диапазона значений, подают или увеличивают подачу атмосферного воздуха в каталитический дожигатель (20).

29. Способ по п. 25, в котором измеряют концентрацию органических веществ в обрабатываемых газах на входе в каталитический дожигатель (20) и, если эта концентрация выходит за нижнюю границу заранее заданного диапазона значений, уменьшают или прекращают подачу атмосферного воздуха в каталитический дожигатель (20).

30. Способ по п. 25, в котором измеряют концентрацию органических веществ в обрабатываемых газах на входе в каталитический дожигатель (20) и, если эта концентрация выходит за верхнюю границу заранее заданного диапазона значений, снижают температуру жидкого сорбента, подаваемого в жидкостный абсорбер (10).

31. Способ по п. 25, в котором измеряют концентрацию органических веществ в обрабатываемых газах на входе в каталитический дожигатель (20) и, если эта концентрация выходит за нижнюю границу заранее заданного диапазона значений, повышают температуру жидкого сорбента, подаваемого в жидкостный абсорбер (10).

32. Способ по п. 25, в котором обрабатываемые газы нагревают теплом продуктов каталитического окисления органических веществ, содержащихся в обрабатываемых газах, в каталитическом дожигателе (20) посредством теплообменника (21), а затем подают для окисления в блок (22) катализатора.

33. Способ по п. 25, в котором измеряют температуру обрабатываемых газов в каталитическом дожигателе (20) вблизи катализатора и, если эта температура выходит за нижнюю границу заранее заданного диапазона значений, включают пусковой подогреватель (23) или увеличивают степень его нагрева.

34. Способ по п. 25, в котором измеряют температуру обрабатываемых газов в каталитическом дожигателе (20) вблизи катализатора и, если эта температура выходит за верхнюю границу заранее заданного диапазона значений, выключают пусковой подогреватель (23) или уменьшают степень его нагрева.

| CN 202478779 U, 10.10.2012 | |||

| Способ очистки газов от паров органических растворителей | 1990 |

|

SU1790983A1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО РАЗДЕЛЕНИЯ ГАЗА НА ФРАКЦИИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2312279C2 |

| US 5562885 A1, 08.10.1996 | |||

| GB 1501381 A, 15.02.1978. | |||

Авторы

Даты

2017-07-05—Публикация

2016-07-06—Подача