Область техники, к которой относится изобретение

Настоящее изобретение относится к способу обработки потока углеводородов, например потока природного газа.

В частности, настоящее изобретение относится к обработке потока природного газа, включающей извлечение из природного газа, по меньшей мере, некоторого количества этана, пропана, бутана и высших углеводородов, таких как пентан. Извлечение углеводородов может быть произведено в нескольких целях. Одна из целей может заключаться в получении потока углеводородов, содержащего, главным образом, углеводороды более тяжелые, чем метан, например жидкости, содержащиеся в природном газе (обычно образованные из этана, пропана и бутанов), сжиженного нефтяного газа (обычно образованного из пропана и бутана) или конденсатов (обычно образованных из бутанов и компонент, включающих более тяжелые углеводороды). Другой целью может быть изменение, например, теплоты сгорания (теплотворной способности) потока углеводородов для их соответствия желательным техническим условиям.

Уровень техники

Известны различные процессы и устройства для обработки потока углеводородов. Пример приведен в патентном документе US 2005/0268469 А1, в котором описаны различные технологические линии для обработки природного газа или других богатых метаном газовых потоков с получением потока сжиженного природного газа (СПГ), который имеет высокое содержание метана и жидкостного потока, содержащего в основном углеводороды более тяжелые, чем метан.

Проблема известного способа заключается в его большей сложности, что обуславливает высокие капитальные затраты, и в то же время известный способ не обеспечивает удовлетворительного извлечения, в частности этана.

Задача настоящего изобретения заключается как раз в минимизации вышеуказанной проблемы, с сохранением в то же время или даже увеличением извлечения этана и более тяжелых углеводородов, в частности этана из потока углеводородов.

Раскрытие сущности изобретения

Настоящее изобретение обеспечивает способ обработки потока углеводородов, такого как поток природного газа, который включает, по меньшей мере, стадии:

(a) подачи частично сконденсированного сырьевого потока в первый аппарат для разделения газа и жидкости;

(b) разделения сырьевого потока в первом аппарате для разделения газа и жидкости на газообразный поток и жидкостный поток;

(c) расширения жидкостного потока, полученного на стадии (b), и подачу его во второй аппарат для разделения газа и жидкости;

(d) разделения указанного газообразного потока, по меньшей мере, на два подпотока;

(e) расширения первого подпотока, полученного на стадии (d), с получением в результате, по меньшей мере, частично сконденсированного первого подпотока, и подачи после этого, по меньшей мере, частично сконденсированного первого подпотока во второй аппарат для разделения газа и жидкости;

(f) охлаждения второго подпотока, полученного на стадии (d), холодным потоком, с получением в результате, по меньшей мере, частично сконденсированного второго подпотока, и подачи после этого, по меньшей мере, частично сконденсированного второго подпотока во второй аппарат для разделения газа и жидкости;

(g) отвода газообразного потока из второго аппарата для разделения газа и жидкости; и

(h) отвода жидкостного потока из второго аппарата для разделения газа и жидкости.

По меньшей мере, частично сконденсированный второй подпоток на стадии (f) может иметь температуру ниже -95°С.

В соответствии с другим воплощением настоящего изобретения обеспечивается устройство для обработки потока углеводородов, например потока природного газа, по меньшей мере, содержащее:

первый аппарат для разделения газа и жидкости, имеющий вход для частично сконденсированного сырьевого потока, первый выход для газообразного потока и второй выход для жидкостного потока;

разделительное устройство, соединенное с первым выходом первого аппарата для разделения газа и жидкости, предназначенное для разделения газообразного потока, по меньшей мере, на первый подпоток и второй подпоток;

второй аппарат для разделения газа и жидкости, имеющий, по меньшей мере, первый выход для газообразного потока и второй выход для жидкостного потока, а также первый, второй и третий входы;

первое расширительное устройство, соединенное со вторым выходом первого аппарата для разделения газа и жидкости, предназначенное для расширения жидкостного потока;

второе расширительное устройство для расширения первого подпотока, отведенного из разделительного устройства;

первый теплообменник, размещенный между разделительным устройством и входом второго аппарата для разделения газа и жидкости, в котором (в первом теплообменнике) второй подпоток может быть охлажден холодным потоком.

Предпочтительно, это устройство является подходящим для осуществления способа, соответствующего настоящему изобретению.

Холодный поток может быть соответствующим образом получен из отдельного источника сжиженного углеводородного продукта, в частности СПГ, например, полученного из резервуара для хранения СПГ, используемого в отгрузочном терминале СПГ.

В ряде воплощений газообразный поток, отведенный из второго аппарата для разделения газа и жидкости, нагревают посредством теплообмена со вторым подпотоком перед охлаждением второго подпотока холодным потоком. В соответствии с конкретным предпочтительным воплощением изобретения устройство может с этой целью дополнительно включать второй теплообменник, размещенный между разделительным устройством и первым теплообменником. В этом втором теплообменнике газообразный поток, полученный из первого выхода второго аппарата для разделения газа и жидкости, может быть нагрет вторым подпотоком.

Далее изобретение будет, кроме того, иллюстрировано примером со ссылкой на неограничивающий чертеж.

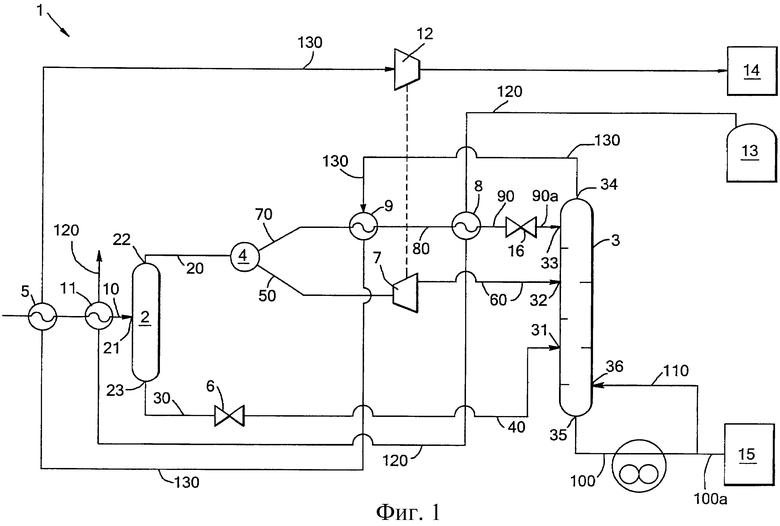

Фиг.1 - схема технологического процесса в соответствии с настоящим изобретением.

Для целей настоящего описания одним единственным ссылочным номером позиции будет обозначен трубопровод, а также поток, транспортируемый по этому

трубопроводу. Одинаковые элементы на схеме обозначены одинаковьми номерами позиций.

Настоящее изобретение направлено на обеспечение альтернативного способа обработки потока природного газа.

Изобретение включает разделение в первом газожидкостном сепараторе частично сконденсированного сырьевого потока углеводородов; расширение и подачу потока жидкости во второй аппарат для разделения газа и жидкости; расширение и, по меньшей мере, частичную конденсацию газообразного потока и подачу его во второй аппарат для разделения газа и жидкости.

Было установлено, что используя удивительно простой способ согласно в соответствии с настоящим изобретением, могут быть значительно уменьшены капитальные затраты. Кроме того, также благодаря своей простоте способ в соответствии с изобретением и устройство для осуществления этого способа демонстрируют большую надежность по сравнению с известными технологическими линиями.

Особое преимущество настоящего изобретения заключается в отсутствии необходимости частичного возврата газообразного потока, полученного из второго аппарата для разделения газа и жидкости (обычно - деметанизатор).

Кроме того, было обнаружено, что в соответствии с настоящим изобретением может быть достигнут более высокий уровень извлечения этана, что приводит тем самым к обеднению богатого метаном потоку природного газа (который может быть затем, при необходимости, сжижен). Способ, соответствующий настоящему изобретению, оказался также подходящим для сырьевых потоков, имеющих давление значительно ниже 70 бар и в то же время позволяющих поддерживать относительно высокую степень извлечения этана.

Потоком углеводородов может быть какой-либо подходящий подлежащий обработке углеводородсодержащий поток, но обычно это поток природного газа, добываемый из газонесущих или нефтяных пластов месторождений. В качестве альтернативы поток природного газа может быть также получен из другого источника, включающего, кроме того, искусственный источник, например процесс синтеза Фишера-Тропша.

Обычно сырьевой поток углеводородов содержит, главным образом, метан. Предпочтительно поток углеводородов содержит, по меньшей мере, 60 мол.% метана, более предпочтительно, по меньшей мере, 80 мол.% метана.

В зависимости от выбранного источника сырьевой поток углеводородов может содержать различные количества углеводородов более тяжелых, чем метан, например этан, пропан, бутаны и пентаны, а также некоторые ароматические углеводороды. Сырьевой поток углеводородов, кроме того, может содержать неуглеводороды, такие как Н2O, N2, CO2, H2S и другие сернистые соединения, и тому подобные.

При желании сырьевой поток углеводородов перед его подачей в первый аппарат для разделения газа и жидкости может быть предварительно обработан. Эта предварительная обработка может включать удаление из потока нежелательных компонент, например СO2 и H2S, или другие стадии, например предварительное охлаждение, предварительное сжатие или тому подобные стадии. Поскольку эти стадии обработки специалисту в данной области техники хорошо известны, далее они здесь рассмотрены не будут.

Предпочтительно давление частично сконденсированного сырьевого потока составляет более 20 бар, предпочтительно давление находится в интервале от 25 до 100 бар, более предпочтительно от 30 до 50 бар, наиболее предпочтительно составляет приблизительно 35 бар.

Первым и вторым аппаратами для разделения газа и жидкости могут быть какие-либо подходящие средства для получения газообразного потока и жидкостного потока, например скруббер, ректификационная колонна и т.п. При желании в схеме может быть использовано три или большее количество аппаратов для разделения газа и жидкости.

Предпочтительно, чтобы аппарат для разделения газа и жидкости представлял собой так называемый деметанизатор. При этом предпочтительно >75 мол.% этана, находящегося в частично сконденсированном сырьевом потоке, отводится с жидкостным потоком, полученным на стадии (h), предпочтительно >80, более предпочтительно >85, еще более предпочтительно >90, и наиболее предпочтительно >95 мол.% этана.

Специалисту в данной области техники будет также понятно, что стадии расширения могут быть осуществлены различными путями, используя какое-либо расширительное устройство (например, с помощью дроссельного клапана, испарительного клапана или широко известного детандера).

На стадии (d) газообразный поток разделяют, по меньшей мере, на первый и второй подпотоки. Разделение на стадии (d) с получением, по меньшей мере, двух подпотоков может быть произведено различными путями. Сразу после разделения подпотоки имеют предпочтительно по существу одинаковый состав и фазовое состояние, хотя два или более подпотоки могут иметь различные величины расходов.

Желательно также, чтобы на стадии (d) степень разделения потока была такой, чтобы отношение второго подпотока к газообразному потоку (непосредственно перед разделением) находилось в интервале от 0,3 до 0,9, предпочтительно в интервале 0,25-0,65, более предпочтительно - около 0,5.

На стадии (f) второй подпоток, полученный на стадии (d), охлаждают холодным потоком, с получением в результате, по меньшей мере, частично сконденсированного второго подпотока, который может иметь температуру ниже -95°С.

Специалисту в данной области техники будет понятно, что температура ниже -95°С, по меньшей мере, частично сконденсированного второго подпотока, может быть достигнута различными путями за счет надлежащего выбора соотношения подпотоков в разделительном устройстве, температуры холодного потока, количества и расхода различных потоков и т.п.

Желательно, чтобы, по меньшей мере, частично сконденсированный второй подпоток, полученный на стадии (f), имел температуру ниже -100°С, предпочтительно ниже -110°С. Предпочтительно также, чтобы, по меньшей мере, частично сконденсированный второй подпоток, полученный на стадии (f), имел температуру ниже -95°С, -100°С или -100°С, и выше -125°С, более предпочтительно выше -120°С, наиболее предпочтительно - около -115°С.

Несмотря на то, что холодный поток может быть получен из различных источников, предпочтительно, чтобы этот холодный поток не был потоком хладагента, циркулирующего по замкнутому контуру. Предпочтительно холодный поток получают от отдельного источника сжиженного углеводородного продукта, такого как СПГ, предпочтительно из резервуара для хранения СПГ, размещенного в отгрузочном терминале СПГ. «Отдельный источник» для холодного потока означает, что предпочтительно не используют холодный поток, который получают в процессе самой обработки или ниже потоку от процесса обработки.

На стадии (g) из второго аппарата для разделения газа и жидкости отводят газообразный поток, а на стадии (h) из второго аппарата для разделения газа и жидкости отводят жидкостный поток.

Предпочтительно, чтобы газообразный поток, отводимый из второго аппарата для разделения газа и жидкости на стадии (g), нагревался посредством теплообмена со вторым подпотоком перед охлаждением второго подпотока холодным потоком.

Кроме того, предпочтительно, чтобы давление во втором аппарате для разделения газа и жидкости составляло от 15 до 30 бар, предпочтительно от 18 до 25 бар, более предпочтительно 0 около 20 бар.

Хотя газообразный поток, полученный на стадии (g), может быть использован в различных целях, предпочтительно направлять его в систему газоснабжения. В качестве альтернативы этот поток может быть, например, сжижен с получением тем самым сжиженного потока углеводорода, например потока сжиженного природного газа (СПГ).

Специалисту в данной области техники будет хорошо понятно, что обработанный поток углеводородов в случае необходимости может быть дополнительно обработан. Кроме того, между первым и вторым аппаратами для разделения газа и жидкости могут быть осуществлены дополнительные промежуточные стадии обработки, хотя предпочтительно сохранять по возможности простую схему технологического процесса.

Кроме того, жидкостный поток, отведенный из нижней части второго аппарата для разделения газа и жидкости, предпочтительно подвергают фракционированию с получением в результате произведенного разделения на фракции двух или более потоков.

В определенном воплощении частично сконденсированный сырьевой поток предварительно охлаждают холодным потоком, предпочтительно холодным потоком, который получают из отдельного источника сжиженного углеводородного продукта, в частности СПГ, полученного предпочтительно из резервуара для хранения СПГ, размещенного в отгрузочном терминале СПГ.

На фиг.1 упрощенно представлена схема технологического процесса (показан в целом позицией 1) для обработки потока углеводородов, например потока природного газа с извлечением в результате, в определенной степени, этана и более тяжелых углеводородов.

Схема технологического процесса на фиг.1 включает первый аппарат 2 для разделения газа и жидкости, второй аппарат 3 для разделения газа и жидкости (в виде ректификационной колонны, предпочтительно, в виде так называемого деметанизатора), разделитель 4 потока, первое расширительное устройство 6 (предпочтительно в виде дроссельного клапана, например клапана Джоуля-Томпсона), второе расширительное устройство 7, первый теплообменник 8, используемый по усмотрению второй теплообменник 9, источник 13 холодного потока (в воплощении, иллюстрируемом на фиг.1, представляет собой отдельный источник в виде резервуара для хранения СПГ, используемого на отгрузочном терминале СПГ), газораспределительную сеть 14 и необязательный дополнительный ректификационный аппарат 15. Специалисту в данной области техники будет хорошо понятно, что (как, кроме того, показано на фиг.1) в схему, если это будет необходимо, могут быть включены дополнительные элементы.

Разделителем 4 может быть какое-либо подходящее средство, позволяющее получить, по меньшей мере, два подпотока в желательном соотношении. Предпочтительно подпотоки, полученные при разделении, имеют по существу одинаковый состав.

При использовании устройства частично сконденсированный сырьевой поток 10, содержащий природный газ, подают на вход 21 первого аппарата 2 для разделения газа и жидкости при определенных входном давлении и входной температуре. Обычно входное давление в первый аппарат 2 для разделения газа и жидкости будет находиться в интервале от 10 до 100 бар, предпочтительно более 20 бар и менее 90 бар, более предпочтительно менее 70 бар, еще более предпочтительно менее 40 бар. Температура обычно будет находиться в интервале от 0 до -60°С, более предпочтительно от -20 до -40°С, наиболее предпочтительно, приблизительно -30°С. Для получения частично сконденсированного сырьевого потока 10 этот поток может быть предварительно охлажден, что может быть произведено различными путями. В воплощении, иллюстрируемом на фиг.1, сырьевой поток 10 предварительно обменивается теплотой в теплообменнике 5 с потоком 130 (вариант, который будет описан ниже) и после этого в теплообменнике 11 с холодным потоком 120, источником которого служит резервуар 13 для хранения СПГ. Само собой понятно, что в теплообменнике 11 вместо потока 120 может быть использован общеизвестный внешний хладагент, такой как пропан, или другой охлаждающий агент, например воздух или вода.

При желании сырьевой поток 10 перед его подачей в первый аппарат 2 для разделения газа и жидкости может быть предварительно дополнительно обработан. В качестве примера СО2, H2S и углеводородные компоненты, имеющие молекулярный вес пентана или более, могут быть также, по меньшей мере, частично удалены из сырьевого потока 10 перед вхождением потока в первый аппарат 2 для разделения газа и жидкости.

В первом аппарате 2 для разделения газа и жидкости сырьевой поток 10 (поступающий на вход 21) разделяют на отбираемый сверху газообразный поток 20 продукта (через первый выход 22) и отводимый снизу жидкостный поток 30 (отводится через второй выход 23). Отбираемый сверху поток 20 обогащен метаном (и обычно также этаном) по сравнению с сырьевым потоком 10. Отбираемый снизу поток 30 обычно представляет собой жидкость и, как правило, содержит некоторые компоненты, способные к замораживанию при снижении их температуры до температуры, при которой сжижается метан. Отбираемый снизу поток 30 может также содержать углеводороды, которые могут быть обработаны отдельно с образованием продуктов, включающих сжиженный углеводородный нефтяной газ (СНГ). Поток 30 расширяют в первом расширительном устройстве 6 до рабочего давления ректификационной колонны 3 (обычно около 20 бар) и направляют в эту колонну через ее первый вход 31 в виде потока 40. При желании на трубопроводной линии 40 может быть размещен дополнительный теплообменник (не показан) для нагревания потока 40. Первым расширительным устройством 6 может быть какое-либо расширительное устройство, например широко известный детандер, а также испарительный клапан.

Газообразный отбираемый сверху поток 20, отведенный через первый выход 22 первого сепаратора 2, разделяют в разделителе 4 с предварительно заданным отношением и получением в результате, по меньшей мере, первого подпотока 50 и второго подпотока 70. При желании за счет использования разделителя 4 может быть получено более двух подпотоков.

Первый подпоток 50 представляет собой поток, по меньшей мере, частично сконденсированный во втором расширительном устройстве 7 и после этого направленный в виде потока 60 на второй вход 32 ректификационной колонны 3, при этом указанный второй вход 32 находится предпочтительно на более высоком уровне, чем первый вход 31. При желании в промежутке между вторым расширительным устройством 7 и вторым входом 32 может быть произведена дополнительная стадия теплообмена.

Второй подпоток 70 охлаждают во втором теплообменнике 9 (потоком 130) и в виде потока 80 в первом теплообменнике 8 (холодным потоком 120), после чего (в виде потока 90а) направляют в ректификационную колонну через третий вход 33, при этом указанный третий вход 33 находится на более высоком уровне, чем второй вход 32. Указанное охлаждение во втором теплообменнике 9 проводится по усмотрению. Предпочтительно третий вход 33 находится в верхней части ректификационной колонны 3. Обычно поток 90а перед его подачей в ректификационную колонну 3 предварительно расширяют (расширению подвергают поток 90), например, в клапане Джоуля-Томпсона 16.

Предпочтительно количество, расход и температуру различных потоков выбирают таким образом, что, по меньшей мере, частично сконденсированный второй подпоток 90, который подают на третий вход 33 ректификационной колонны 3, имеет температуру ниже -95°С, предпочтительно ниже -100°С, более предпочтительно ниже -110°С и предпочтительно выше -125°С, более предпочтительно выше -120°С, и наиболее предпочтительно имеет температуру приблизительно -115°С.

Предпочтительно давление в ректификационной колонне 3 составляет от 15 до 30 бар, предпочтительно от 18 до 25 бар, более предпочтительно давление составляет приблизительно 20 бар.

Из верхней части ректификационной колонны 3 через первый выход 34 отводят отбираемый сверху газообразный поток 130, который обменивается теплотой во втором теплообменнике 9 со вторым подпотоком 70 и затем в теплообменнике 5 с сырьевым потоком. Эти стадии теплообмена являются дополнительными и необязательными.

Полученный газообразный поток 130, по усмотрению, после нагревания во втором теплообменнике 9 и/или в теплообменнике 5 может быть направлен в газораспределительную сеть 14 после производимого по усмотрению сжатия потока в компрессоре 12 (который может быть механически соединен со вторым расширительным устройством (детандером) 7). В качестве альтернативы поток 130 может быть сжижен в ожижительной установке (не показана), использующей один или более теплообменников, с получением в результате СПГ. Поскольку специалисту в данной области техники известно каким образом осуществляют сжижение потока углеводородов, этот процесс далее рассматриваться здесь не будет.

Обычно отбираемый снизу поток 100 отводят через второй выход 35 ректификационной колонны 3 и подвергают одной или большему количеству стадий фракционирования в установке фракционирования с тем, чтобы получить из природного газа различные жидкие продукты. Поскольку специалисту в данной области техники известно каким образом осуществляют указанные стадии фракционирования, они далее рассматриваться здесь не будут.

При желании и как показано на фиг.1, часть отбираемого снизу потока 100 жидкости может быть возвращена в нижнюю часть ректификационной колонны 3 (на вход 36) в виде потока 110, при этом остальная часть потока 100 показана на фиг.1 позицией 100а.

В Таблице 1 приведены сводные данные по давлениям и температурам потока в

различных элементах схемы, используемой в примере технологического процесса, иллюстрируемом на фиг.1. Кроме того, в Таблице 1 указаны мольные % содержания этана. Сырьевой поток в трубопроводе 10 на фиг.1 характеризуется приблизительно следующим составом: метан - 79 мол.%, этан - 10 мол.%, пропан - 6 мол.%, бутаны и пентаны - 3%, азот - 2%. Другие компоненты, такие как СО2, H2S и Н2О, предварительно были удалены. Отношение потоков 70 и 20 составляло приблизительно 0,5 (т.е. поток 20 был разделен на два одинаковых подпотока 50 и 70).

В качестве объекта сравнения была использована такая же технологическая линия, как и на фиг.1, но в отличие от последней была реализована более высокая температура потока 90а, а именно -80°С вместо -115°С. Было установлено, что в соответствии с настоящим изобретением для потока 100а была достигнута значительно более высокая степень извлечения этана (96%), в то время как такая же технологическая линия с более высокой температурой для потока 90 (а именно -800°С) позволяла получить лишь 50% извлечения этана. Это показано в Таблице 2.

Специалисту в данной области техники будет хорошо понятно, что могут быть произведены многие модификации без выхода за пределы объема изобретения. В качестве примера компрессоры могут представлять собой две или большее количество ступеней сжатия. Кроме того, каждый теплообменник может представлять собой цепочку теплообменников.

Способ обработки потока природного газа, по меньшей мере, включает стадии: подачу частично сконденсированного сырьевого потока в первый аппарат для разделения газа и жидкости при давлении выше 20 бар и ниже 40 бар, разделение сырьевого потока в первом аппарате для разделения газа и жидкости на газообразный поток и жидкостный поток, расширение жидкостного потока и подачи его во второй аппарат для разделения газа и жидкости, разделение указанного газообразного потока, по меньшей мере, на два подпотока, причем сразу после разделения подпотоки имеют одинаковый состав и фазовое состояние. Первый подпоток расширяют с получением частично сконденсированного первого подпотока, который подают во второй аппарат для разделения газа и жидкости. Второй подпоток охлаждают холодным потоком с получением частично сконденсированного второго подпотока и подают его во второй аппарат для разделения газа и жидкости. Из второго аппарата для разделения газа и жидкости отводят газообразный поток и жидкостной поток. Использование изобретения позволит снизить затраты и увеличить степень извлечения этана и более тяжелых углеводородов. 2 н. и 16 з.п. ф-лы, 1 ил., 2 табл.

1. Способ обработки потока углеводородов, например потока природного газа, по меньшей мере, включающий стадии:

(a) подачи частично сконденсированного сырьевого потока в первый аппарат для разделения газа и жидкости при давлении выше 20 бар и ниже 40 бар;

(b) разделения сырьевого потока в первом аппарате для разделения газа и жидкости на газообразный поток и жидкостный поток;

(c) расширения жидкостного потока, полученного на стадии (b), и подачи его во второй аппарат для разделения газа и жидкости;

(d) разделения указанного газообразного потока, по меньшей мере, на два подпотока, причем сразу после разделения подпотоки имеют одинаковый состав и фазовое состояние;

(e) расширения первого подпотока, полученного на стадии (d), с получением в результате, по меньшей мере, частично сконденсированного первого подпотока, и подачи после этого указанного частично сконденсированного первого подпотока во второй аппарат для разделения газа и жидкости;

(f) охлаждения второго подпотока, полученного на стадии (d), холодным потоком, с получением в результате, по меньшей мере, частично сконденсированного второго подпотока, и подачи после этого, по меньшей мере, частично сконденсированного второго подпотока во второй аппарат для разделения газа и жидкости;

(g) отвода газообразного потока из второго аппарата для разделения газа и жидкости; и

(h) отвода жидкостного потока из второго аппарата для разделения газа и жидкости.

2. Способ по п.1, в котором, по меньшей мере, частично сконденсированный второй подпоток, полученный на стадии (f), может иметь температуру ниже -95°С, предпочтительно ниже -100°С, более предпочтительно ниже -110°С.

3. Способ по п.2, в котором указанная температура превышает -125°С, предпочтительно выше -120°С, более предпочтительно составляет приблизительно -115°С.

4. Способ по п.1, в котором газообразный поток, отводимый из второго аппарата для разделения газа и жидкости на стадии (g), нагревают за счет теплообмена со вторым подпотоком перед охлаждением второго подпотока холодным потоком.

5. Способ по п.1, в котором на стадии (d) степень разделения потока такова, что отношение второго подпотока к указанному разделяемому газообразному потоку находится в интервале от 0,3 до 0,9, предпочтительно в интервале от 0,35-0,65, более предпочтительно составляет приблизительно 0,5.

6. Способ по п.1, в котором холодный поток не является потоком хладагента, циркулирующего в замкнутом контуре циркуляции хладагента.

7. Способ по п.1, в котором холодный поток получают из отдельного источника сжиженного углеводородного продукта, такого как сжиженный природный газ (СПГ), предпочтительно из резервуара для хранения СПГ, используемого в отгрузочном терминале СПГ.

8. Способ по п.1, в котором >75 мол.% этана, находящегося в частично сконденсированном сырьевом потоке, отводится в жидкостном потоке, получаемом на стадии (h), предпочтительно >80 мол.%, более предпочтительно >85 мол.%, еще более предпочтительно >90 мол.%, наиболее предпочтительно >95 мол.%.

9. Способ по п.1, в котором давление во втором аппарате для разделения газа и жидкости находится в интервале от 15 до 30 бар, предпочтительно от 18 до 25 бар, более предпочтительно приблизительно 20 бар.

10. Способ по п.1, в котором, по меньшей мере, часть газообразного потока, полученного на стадии (g), направляют в газораспределительную сеть.

11. Способ по любому из пп.1-10, в котором, по меньшей мере, часть газообразного потока, полученного на стадии (g), сжижают с получением в результате сжиженного потока углеводородов.

12. Способ по п.1, в котором, по меньшей мере, часть жидкостного потока, отведенного из нижней части второго аппарата для разделения газа и жидкости, подвергают фракционированию с получением в результате разделения на фракции двух или более потоков.

13. Способ по п.1, в котором частично сконденсированный сырьевой поток предварительно охлаждают холодным потоком, предпочтительно холодным потоком, который был получен из отдельного источника сжиженного углеводородного продукта, в частности сжиженного природного газа (СПГ).

14. Способ по п.11, в котором, по меньшей мере, часть жидкостного потока, отведенного из нижней части второго аппарата для разделения газа и жидкости, подвергают фракционированию с получением в результате разделения на фракции двух или более потоков.

15. Способ по п.11, в котором частично сконденсированный сырьевой поток предварительно охлаждают холодным потоком, предпочтительно холодным потоком, который был получен из отдельного источника сжиженного углеводородного продукта, в частности сжиженного природного газа (СПГ).

16. Устройство для обработки потока углеводородов, например потока природного газа, по меньшей мере, содержащее:

частично сконденсированный сырьевой поток с давлением выше 20 бар и ниже 40 бар;

первый аппарат для разделения газа и жидкости, имеющий ввод для частично сконденсированного сырьевого потока, первый вывод для газообразного потока и второй вывод для жидкостного потока;

разделительное устройство, соединенное с первым выводом первого аппарата для разделения газа и жидкости, предназначенное для разделения газообразного потока, по меньшей мере, на первый подпоток и второй подпоток, имеющие, по существу, одинаковый состав и фазовое состояние;

второй аппарат для разделения газа и жидкости, имеющий, по меньшей мере, первый вывод для газообразного потока и второй вывод для жидкостного потока, а также первый, второй и третий вводы;

первое расширительное устройство, соединенное со вторым выводом первого аппарата для разделения газа и жидкости, предназначенное для расширения жидкостного потока;

второе расширительное устройство для расширения первого подпотока, отведенного из разделительного устройства;

первый теплообменник, размещенный между разделительным устройством и вводом второго аппарата для разделения газа и жидкости, при этом в первом теплообменнике второй подпоток может быть охлажден холодным потоком.

17. Устройство по п.16, в котором холодный поток может быть получен из отдельного источника сжиженного углеводородного продукта, в частности сжиженного природного газа (СПГ), предпочтительно из резервуара для хранения СПГ, используемого в отгрузочном терминале СПГ.

18. Устройство по п.16 или 17, которое дополнительно содержит второй теплообменник, размещенный между разделительным устройством и первым теплообменником, при этом во втором теплообменнике газообразный поток, отведенный из первого вывода второго аппарата для разделения газа и жидкости, может быть нагрет вторым подпотоком.

| US 2004206112 A1, 21.10.2004 | |||

| WO 03100334 A1, 04.12.2003 | |||

| WO 03040633 A1, 15.05.2003 | |||

| US 6401486 B1, 11.06.2002 | |||

| RU 2056017 C1, 10.03.1996. |

Авторы

Даты

2012-08-27—Публикация

2007-10-23—Подача