Настоящее изобретение относится к способу для отделения одного или более С2+углеводородов из углеводородного потока со смешанными фазами, такого как частично испаренный сжиженный природный газ (СПГ).

Жидкие углеводородные потоки, такие как СПГ являются хорошо известными продуктами и их обычно транспортируют в жидкой форме с целью испарения в подходящем для этого месте или терминале. Одним из таких терминалов является «приемный терминал», на котором СПГ может испаряться для непосредственного применения, последующего направления по трубам в сеть и т.д.

В своей статье, озаглавленной "Processes for high C2 recovery from LNG" (Способы получения высоких выходов С2 из СПГ), принадлежащей фирме IPSI LLC, представленной на весенней встрече AlChe в апреле 2006 (6th Tropical Conference on Natural Gas Utilization, Orlando, Florida, 23-27 апреля 2006), авторы утверждают, что «импортируемый в США повторно газифицируемый СПГ должен отвечать требованиям по качеству, прежде чем он будет принят в трубопроводную сеть США. Ориентируясь на эту цель, владельцы многих существующих и проектируемых терминалов СПГ предполагают проведение извлечения С2+. В названной статье обсуждаются различные компоновки, направленные на повышение уровней извлечения С2+ с использованием рефлюксного деметанизатора такого типа, в котором осуществляется сжатие и конденсация остатка (см., например, фиг.7 в статье).

Однако в статье IPSI не сообщается о том, как выделенный газообразный углеводородный поток может быть адаптирован для предлагаемых способов. Одним из дополнительных газообразных углеводородных потоков является испарившийся газ. Испарившийся газ, как правило, всегда образуется при любом хранении или перемещении сжиженного углеводородного потока, такого как СПГ. Испарившийся газ из резервуара для хранения СПГ просто компримируют и повторно конденсируют. Это создает проблему дополнительных потребностей в энергии, делая способ неэффективным.

Существуют и другие ситуации или объекты, такие как экспортный терминал СПГ, где также было бы желательно осуществлять извлечение С2+ из углеводородного потока или источника, но где проблема эффективной адаптации выделенного газообразного углеводородного потока, такого как испарившийся газ, не рассматривалась.

Настоящее изобретение предлагает способ отделения одного или более С2+углеводородов из углеводородного потока со смешанными фазами, такого как частично испарившийся сжиженный природный газ, который (способ) включает в себя, по меньшей мере, стадии:

(a) подача потока углеводородного сырья со смешанными фазами к первому газожидкостному сепаратору;

(b) разделение потока углеводородного сырья в первом газожидкостном сепараторе на первый газообразный поток из первого выхода и, по меньшей мере, один жидкий поток С2+;

(c) пропускание первого газообразного потока через компрессор, в результате чего получают компримированный поток; и

(d) охлаждение компримированного потока в одном или более теплообменниках, в результате чего получают поток, по крайней мере, частично сконденсированного углеводородного продукта;

и при этом второй газообразный поток добавляют к потоку, протекающему ниже по потоку от первого выхода.

В одном из своих дополнительных аспектов настоящее изобретение предлагает устройство для отделения одного или более С2+ углеводородов из углеводородного потока со смешанными фазами такого как сжиженный природный газ, которое (устройство) включает в себя, по меньшей мере:

первый газожидкостной сепаратор, имеющий вход для потока углеводородного сырья со смешанными фазами, первый выход для первого газообразного потока и второй выход для, по меньшей мере, одного жидкого потока С2+ углеводородов;

компрессор для компримирования первого газообразного потока, в результате чего получают компримированный поток;

один или более теплообменников для охлаждения компримированного потока, в результате чего получают, по крайней мере, частично сконденсированный поток углеводородного продукта; и

объединитель для объединения второго газообразного потока с потоком, протекающим после первого выхода газожидкостного сепаратора.

Далее варианты осуществления настоящего изобретения описываются только для примера со ссылками на сопровождающие не ограничивающие изобретения чертежи, из которых:

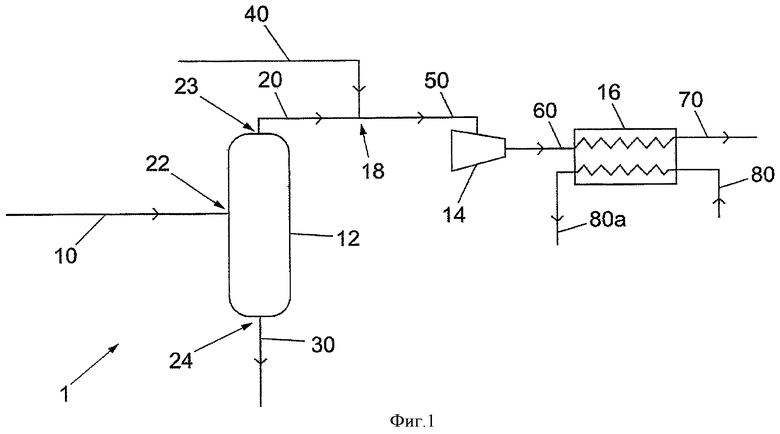

фиг.1 - технологическая схема согласно первому варианту осуществления настоящего изобретения; и

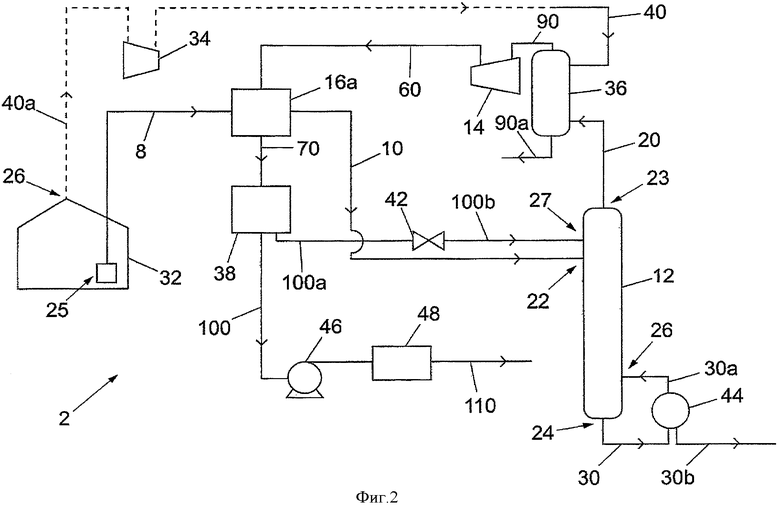

фиг.2 - технологическая схема согласно второму варианту осуществления настоящего изобретения.

В целях удобства в настоящем описании какой-либо линии, а также потоку, переносимому в этой линии, присваивается один и тот же ссылочный номер. Одни и те же ссылочные номера относятся к сходным компонентам.

Одной из целей настоящего изобретения является снижение капитальных и текущих расходов в способе отделения одного или более С2+ углеводородов из углеводородного потока со смешанными фазами, чтобы обеспечить применение дополнительного газообразного углеводородного потока такого как испарившийся газ.

Способы и устройство настоящего изобретения позволяют извлекать С2+ углеводороды из углеводородного потока или источника, с помощью которых можно эффективно использовать отделенный газообразный углеводородный поток такой как испарившийся газ.

Было обнаружено, что при использовании описанных в заявке удивительно простых способа и устройства в способ отделения одного или более С2+ углеводородов из углеводородного потока со смешанными фазами может быть включен второй газообразный поток при минимальных (если таковые будут иметь место) дополнительных текущих или капитальных расходах.

Дополнительное преимущество дает устранение необходимости ввода второго газообразного потока в газожидкостной сепаратор, для чего потребовался бы газожидкостной сепаратор больших размеров из-за наличия большего газообразного объема, и что привело бы, таким образом, к повышенным капитальным и текущим расходам.

Еще одно преимущество дает устранение необходимости ввода второго газообразного потока в аппарат для охлаждения, преимущественно для повторной конденсации, первого газообразного потока из газожидкостного сепаратора, где тепло второго газообразного потока противостояло бы желанию иметь как можно более холодный поток углеводородного продукта.

Второй газообразный поток извлекают преимущественно как часть потока полезного продукта. В том случае, когда второй газообразный поток содержит один или более полезных товарных или ценных в каком либо другом отношении углеводородов, последние извлекаются в качестве продукта с помощью настоящего изобретения, а не сжигаются или только используются в качестве источника топлива. Таким образом, способ настоящего изобретения способен также давать больший объем или количество потока продукта, чем способы существующего уровня техники.

Углеводородный поток со смешанными фазами может быть любым подходящим, по крайней мере, частично испаренным углеводородсодержащим потоком, таким как частично испаренный поток СПГ, из которого предполагается выделить один или более жидких потоков C2+. Углеводородный поток со смешанными фазами может быть, по крайней мере, частично испарен из жидкого источника и может также в некоторых случаях содержать углеводороды, которые, по крайней мере, частично сконденсированы из газообразного источника.

Следует отметить, что в патенте США 6023942 раскрыт способ сжижения газового потока с высоким содержанием метана. Если поток природного газа содержит тяжелые углеводороды, их можно отделять перед сжижением газа способом фракционирования. Одной из проблем, связанных с патентом США 6023942 и которая не затронута в этом патенте, является проблема, связанная с тем, как распорядиться с уже сжиженным продуктом, у которого содержание тяжелых углеводородов выше желаемого, что может, например, иметь место в том случае, когда предшествующий сжижению процесс фракционирования не достаточно селективен для получения сжиженного потока с уровнем содержания С2+ компонентов ниже желаемого максимума.

Названная проблема решается с помощью способов и аппаратуры настоящего изобретения без необходимости модифицирования какого-либо из предшествующих сжижению устройств, которое может уже иметься в наличии на существующей производственной линии сжижения. Предлагаемое в заявке решение может быть добавлено к существующему устройству на участке сжижения или на участке отправки, либо же локально на участке приемки, с целью иметь, возможность изменения содержания сжиженного продукта для удовлетворения местных требований.

Как это имеет место в случае углеводородного потока со смешанными фазами, второй газообразный поток также может быть любым подходящим углеводородсодержащим потоком. В некоторых случаях второй газообразный поток имеет те же компоненты и состав, что и источник углеводородного потока со смешанными фазами. Одним из предпочтительных вторых газообразных потоков является испарившийся газ, например газ, испарившийся из хранилища или источника сжиженных углеводородов, например из одного или более резервуаров-хранилищ. Резервуары-хранилища могут быть как стационарными, так и мобильными, такими как резервуары-хранилища на морском перевозчике, или же комбинацией того и другого.

В патенте США 6658892 В2 показано применение испарившегося газа из двух резервуаров для хранения СПГ на участке хранения, который объединяют с отходящим сверху газом из общего бака-расширителя, после чего подают в общий компрессор для топливного газа. Однако общий бак-расширитель в US 6658892 В2 предназначен не для создания, по меньшей мере, одного жидкого потока С2+, а для образования донного потока СПГ (линия 124). Таким образом, испарившийся газ в US 6658892 В2 не объединяется с С2+ обедненным газообразным потоком после газожидкостного сепаратора, но объединяется с отходящим газом, получаемым из общего бака-расширителя, преобразуя охлажденный сырьевой газ, образующийся на двух независимых производственных линиях.

Один или более жидких потоков С2+, образованных на стадии (b) настоящего изобретения, включают в себя, по меньшей мере, один поток, содержащий, по меньшей мере, 40 мол.%, по меньшей мере, одного С2+ углеводорода, один или более из которых выбраны из группы, содержащей: этан, пропан, бутаны и пентаны. Предпочтительно, по меньшей мере, один из этих потоков содержит >50 мол.%, >60 мол.%, >70 мол.%, >80 мол.% или >90 мол.%, по меньшей мере, одного С2+углеводорода.

На фиг.1 схематически показана схема процесса (обозначенная в целом ссылочным номером 1) для выделения С2+, т.е. этана и более тяжелых углеводородов, из потока 10 углеводородного сырья со смешанными фазами.

Показанный на фиг.1 процесс в равной степени пригоден как для выделения только потока C2, С3 или С4 и т.д. или потоков С3+, С4+ и т.д. из углеводородного потока либо в виде отдельных потоков, либо в виде их комбинаций.

Поток 10 углеводородного сырья со смешанными фазами может быть любым углеводородсодержащим потоком, из которого предполагается выделить один или более жидких потоков С2+. Поток 10 углеводородного сырья со смешанными фазами, по крайней мере, частично испарен из жидкого источника, такого как СПГ, и имеет давление выше внешнего давления, обычно от 8 до 15 бар.

Перед схемой показанного на фиг.1 процесса поток 10 углеводородного сырья со смешанными фазами мог быть использован в одном или более других процессах. Одним из примеров является использование некоторого количества энергии холода жидкого углеводородного потока, в результате чего поток 10 углеводородного сырья со смешанными фазами, по крайней мере, частично испаряется.

Поток 10 углеводородного сырья со смешанными фазами имеет в своей основе преимущественно жидкий углеводородный поток, такой как холодный поток, получаемый из источника СПГ, такого как выходящий поток жидкого продукта с установки сжижения, или, преимущественно, из одного или более резервуаров-хранилищ для сжиженных углеводородов, например одного или более резервуаров-хранилищ для СПГ. Такие резервуары могут быть стационарными или мобильными, расположенными, например, на морском перевозчике. Таким образом, источником СПГ могли бы быть один или более резервуаров-хранилищ на СПГ-танкере (перевозчике), причем СПГ транспортируется с помощью загрузочной или разгрузочной линии на приемном или экспортном терминале СПГ. Эти резервуары-хранилища для сжиженных углеводородов могут быть теми же самыми, что и резервуары-хранилища для сжиженных углеводородов, которые подают испарившийся газ для второго газообразного потока, либо они могут быть разными, либо же комбинацией одних и тех же и разных резервуаров-хранилищ.

Для специалистов в данной области является привычным, что поток СПГ может иметь разный состав. Обычно испаряемый поток СПГ состоит в основном из метана. СПГ содержит, как правило, различные количества углеводородов тяжелее метана, таких как этан, пропан, бутаны и пентаны.

В некоторых случаях поток 10 углеводородного сырья со смешанными фазами состоит в основном из метана, и содержит, по меньшей мере, 80 мол.%, преимущественно, по меньшей мере, 90 мол.%, 95 мол.% или даже 99 мол.% метана.

Поток 10 углеводородного сырья со смешанными фазами подается на вход 22 первого газожидкостного сепаратора 12. Природа, конструкция и емкость первого газожидкостного сепаратора 12 могут соответствовать природе входящего потока 10 углеводородного сырья со смешанными фазами и получаемых желаемых потоков. Например, в случае намерения отделять из потока 10 углеводородного сырья со смешанными фазами С2+ углеводороды на дне первого газожидкостного сепаратора 12, первым газожидкостным сепаратором 12 может быть известный в технике деметанизатор. В альтернативном случае при выделении в качестве донного продукта С3+ углеводородов можно использовать деэтанизатор, который также известен в технике.

Газожидкостным сепаратором 12 может быть любой подходящий аппарат или устройство для получения газообразного потока и жидкого потока С2+, такой как скруббер, перегонная колонна и т.д. Газожидкостной сепаратор 12 может включать в себя более одного сепаратора, колонну и т.д. и может быть предназначен для отдельного отделения двух или более жидких потоков, таких как поток С2, поток С3 и т.д. Такие сепараторы обычно работают при повышенном давлении, например при 6-12+ бар, в зависимости от типа и выделения желаемого или ожидаемого продукта (продуктов) и в некоторых случаях с одной или более операциями кипячения в условиях возврата конденсата.

Выделение С2+ углеводородов из потока 10 углеводородного сырья со смешанными фазами могло бы быть частью одного из нескольких способов применения потока углеводородного сырья. Один из способов предназначен для «очистки» потока углеводородного сырья с целью сведения в нем к минимуму тяжелых углеводородов перед его последующим применением или дополнительной переработкой. Другой способ предназначен для регулирования качества газа, например с той целью, чтобы он обладал после этого определенной теплотворной способностью. Еще один способ предназначен для создания одного или более потоков С2+, таких как жидкий нефтяной газ (LPG). Может также оказаться желательной какая-либо комбинация одного или более из этих способов или других поставленных целей.

Известно, например, что «богатый» СПГ содержит, как правило, примерно 5 мол.% С2+ углеводородов, такое содержание могло бы оказаться слишком высоким для применения на некоторых территориях или в некоторых местностях. По крайней мере, некоторые из С2+ углеводородов (в частности, этан, пропан и бутан) носят также название «жидкостей природного газа» (NGL) и производство их также является коммерчески привлекательным.

Таким образом, одно из специальных предназначений первого газожидкостного сепаратора 12 в схеме процесса на фиг.1 состоит в снижении количества С2+ углеводородов в потоке метанового сырья и в создании одного или более потоков С2+ продукта, например на приемном терминале, на котором производятся операции с богатым СПГ.

На фиг.1 первый газожидкостной сепаратор 12 демонстрирует разделение потока 10 углеводородного сырья со смешанными фазами на первый газообразный поток 20 через первый выход 23 и жидкий поток 30 через второй выход 24. Жидкий поток 30 может включать в себя один или более отдельных потоков.

В настоящем изобретении предпочтительно, чтобы первый газожидкостной сепаратор 12 был способен отделять >80 мол.%, >90 мол.% и даже >80 мол.% более тяжелых (С2+, С3+ и т.д.) углеводородов в виде жидкого потока или потоков 30 из первого газожидкостного сепаратора 12.

Первый газообразный поток 12 объединяется со вторым газообразным потоком 40 с помощью объединителя 18. Объединитель 18 может быть специальным объединяющим агрегатом или аппаратом, либо же просто местом стыковки потоков или трубопроводов.

Второй газообразный поток 40 имеет преимущественно те же самые или близкие давление, температуру и другие параметры, что и первый газообразный поток 20 около объединителя 18. Возможно также, чтобы второй газообразный поток 40 имел отличные параметры и/или условия.

Объединение первого газообразного потока 20 со вторым газообразным потоком 40 дает объединенный газообразный поток 50, который поступает в компрессор 14. Объединенный газообразный поток 50 сочетает в себе параметры первого газообразного потока 20 и второго газообразного потока 40, оставаясь все еще газообразным при давлении выше давления окружающей среды.

Компрессор 14 может включать один или более компрессоров, работающих последовательно, параллельно или в обоих вариантах, и предназначен для сжатия объединенного газообразного потока 50 до более высокого давления с образованием компримированного потока 60. В некоторых рабочих условиях, например при высоком сжатии, часть объединенного газообразного потока 50 может стать жидкой в компрессоре 14. В результате этого компримированный поток 60 может быть потоком со смешанными фазами.

Компримированный поток 60 далее охлаждают. На фиг.1 охлаждение обеспечивается первым теплообменником 16, который может включать в себя один или более теплообменников, работающих последовательно, параллельно или в обоих вариантах. В первом теплообменнике 16 происходит охлаждение компримированного потока 60 с образованием, по крайней мере, частично сконденсированного потока 70 углеводородного продукта. Охлаждение в теплообменнике 16 осуществляется за счет входящего холодного потока 80, который выходит из теплообменника 15 в виде более теплого потока 80а. Входящим холодным потоком 80 может быть любой подходящий холодный поток, предназначенный для выполнения функции потока охладителя или какого-либо другого потока, обладающего подходящей энергией холода, которая может быть извлечена. В некоторых случаях им может быть холодный поток, который поступает из какой-либо другой части или функции какого-либо варианта осуществления настоящего изобретения.

Природа и расположение первого теплообменника 16 и холодного потока 80 предназначены для образования потока 70 желаемого углеводородного продукта (такого как повторно сконденсированный и частично испаренный СНГ) и/или желаемых одного или более жидких потоков 30 и/или для регулирования состава потока 70 желаемого углеводородного продукта.

В некоторых случаях часть (не показана на фиг.1) компримированного потока 60 применяется непосредственно, например, подается или направляется по трубам в какую-либо газораспределительную сеть.

Второй газообразный поток 40 мог бы быть добавлен к одной или более групп, включающих: первый газообразный поток 20, компримированный поток 60 и поток 70, по крайней мере, частично сконденсированного углеводородного продукта ниже по потоку от первого выхода 23 первого газожидкостного сепаратора 12.

Таким образом, в первом альтернативном варианте осуществления второй газообразный поток 40 объединяется с компримированным потоком 60 после компрессора 14. Это может быть более уместным в том случае, когда параметры второго газообразного потока 40, в частности его давление, более близки к параметрам компримированного потока 60, чем к параметрам первого газообразного потока 20.

Во втором альтернативном варианте осуществления второй газообразный поток 40 может быть объединен с, по крайней мере, частично сконденсированным потоком 70 углеводородного продукта.

Это в особенности целесообразно тогда, когда параметры второго газообразного потока 40, в частности его температура и давление, более близки (как изначальные или при переработке) к параметрам, по крайней мере, частично сконденсированного потока 70, чем к параметрам первого газообразного потока 40 или компримированного потока 60.

На фиг.2 схематически показана схема процесса (обозначенная в целом ссылочным номером 2) для второго варианта осуществления настоящего изобретения.

В частности, на фиг.2 показан резервуар-хранилище 32 типа резервуара для хранения СПГ на приемном терминале для СПГ. Такие резервуары-хранилища 32 в уровне технике известны и, как правило, предназначены для хранения сжиженных углеводородов, таких как СПГ, в течение некоторого периода времени перед транспортировкой и/или применением СПГ.

Показанный на фиг.2 резервуар-хранилище 32 имеет первый выход 25 для жидкого углеводородного потока 8. Резервуар-хранилище 32 имеет второй выход для прохода «испарившегося газа» 40а. Из-за неизбежного притока тепла в резервуары-хранилища для жидких углеводородов, которые обычно хранят при -100°С или ниже, например при -160°С для СПГ, образование испарившегося газа неизбежно.

Испарившийся газ традиционно компримируют и повторно конденсируют. Однако это требует одного или более реконденсаторов (конденсаторов для повторного сжижения), которые также вносят дополнительные эксплуатационные расходы.

Одной из целей настоящего изобретения, таким образом, является предложение альтернативного применения испарившегося газа, которое не требовало бы дополнительных капитальных и/или эксплуатационных расходов, либо снижало их.

Показанный на фиг.2 поток 8 жидкого углеводорода проходит через теплообменник 16а, который может быть тем же самым или отличным от первого теплообменника 16, показанного на фиг.1. На показанной на фиг.2 схеме 2 процесса включение в схему первого теплообменника 16 означает также то, что поток 8 жидких углеводородов является эквивалентом показанного на фиг.1 входящего холодного потока 80 и, по крайней мере, некоторая часть его энергии холода используется для охлаждения второго потока (обсуждается ниже), также проходящего через теплообменник 16а.

Теплообменник 16а может включать в себя один или более теплообменников, работающих последовательно, параллельно или в обоих вариантах, и его расположение и конфигурация должны быть известны специалистам. Теплообменник 16а включает в себя преимущественно подогреватель и/или конденсатор, который описан ниже.

Благодаря использованию, по крайней мере, некоторой части энергии холода потока 8 жидких углеводородов теплообменник 16а образует поток 10 углеводородного сырья со смешанными фазами (который может быть эквивалентом более теплого потока 80а, показанного на фиг.1), который поступает в первый газожидкостной сепаратор 12 через вход 22. Расположение и конфигурация первого газожидкостного сепаратора 12 описаны выше, и он, как правило, образует один или более жидких С2+потоков 30 через один или более выходов, таких как показанный второй выход 24, и первый газообразный поток 20 через первый выход 23.

Природа жидкого потока(ов) 30 обсуждается выше. На фиг.2 показано дополнительное применение жидкого потока 30, который поступает в теплообменник, в частности ребойлер 44, в результате чего получают поток 30а орошения для повторного поступления в первый газожидкостной сепаратор 12 через вход 26 и поток 30b жидкого продукта. Поток 30b жидкого продукта может включать в себя один или более потоков СПГ для отдельного коммерческого использования.

Первый газообразный поток 20 на фиг.2 подается во второй газожидкостной сепаратор 36. Вторым газожидкостным сепаратором 36 может быть любой агрегат или аппарат, способный позволить какой-либо жидкости отделиться в виде жидкого потока 90а и образовать из него третий газообразный поток 90. Например, второй газожидкостной сепаратор 36 может быть известным в технике каплеуловителем.

Второй газожидкостной сепаратор 36 является удобным приемником второго газообразного потока 40, в частности потока 40а испарившегося газа из резервуара-хранилища 32, как это показано на фиг.2. Газожидкостной сепаратор, как правило, имеет несколько патрубков или отверстий, которые могут быть легко приспособлены для обеспечения одного или более дополнительных входов в сепаратор. Настоящее изобретение как таковое является также в особенности удобным для ввода второго газообразного потока 40 в существующий газожидкостной сепаратор, такой как каплеуловитель, включая дооборудование существующей установки, конструкции или устройства каналом и входом для второго газообразного потока. Благодаря этому второй газожидкостной сепаратор 36 действует как объединитель (18) двух газообразных потоков, как это показано на фиг.1.

По своей природе испаренный газ в нормальных условиях обычно является газообразным и имеет температуру, как правило, ниже 0°С, например от -20 до -90°С. Обычно, но необязательно, для испарившегося газа имеется компрессор 34, в котором поток 40а испарившегося газа компримируется до давления выше внешнего давления, например до 6-15 бар. В том случае, когда в резервуаре-хранилище хранится СПГ, испарившийся газ обычно содержит более 70 мол.% метана.

Поскольку давление близко к давлению первого газообразного потока 20, поступающего от первого газожидкостного сепаратора 12, для объединения во втором газожидкостном сепараторе 36 первого газообразного потока 20 и второго газообразного потока 40, представляющего собой (возможно компримированный) поток 40а испарившегося газа, требуется минимальная энергия. В сепараторе 36 используется испарившийся газ непосредственно из емкости-хранилища 32 в виде газообразного потока без необходимости дополнительных капитальных и эксплуатационных затрат, в частности на другой или дополнительный реконденсатор(ы) для испарившегося газа.

Наряду с этим, ввод второго газового потока 40 во второй газожидкостной сепаратор 36 устраняет необходимость в более крупном первом газожидкостном сепараторе 12 для приема второго газообразного потока 40. Это делает также процесс на фиг.2 не зависимым от подачи второго газообразного потока 40, в случае чего процесс мог бы протекать с перерывами или нарушением ритма (например, во время загрузки и выгрузки СПГ), делая также процесс не зависимым от температуры потока 10 углеводородного сырья со смешанными фазами.

Из второго газожидкостного сепаратора 36 третий газообразный поток 90 поступает в компрессор 14. Как указывалось выше, компрессор 14 может быть одним или более компрессорами и создает компримированный поток 60.

Компримированный поток 60 поступает в теплообменник 16а (описанный выше), где его охлаждает жидкий углеводородный поток 8, также поступающий в теплообменник 16а.

Предпочтительно охлаждать компримированный углеводородный поток 60 жидким углеводородным потоком 8 как можно больше, получая в результате этого поток 70, по крайней мере, частично сконденсированного углеводородного продукта, обладающий наибольшим количеством энергии холода. Цель этого состоит в максимальном использовании энергии холода в потоке 70 частично сконденсированного углеводородного продукта. Например, поток 70 углеводородного продукта может быть использован в одном или более последующих процессах, в которых поток 70 углеводородного продукта частично или полностью испаряется и его энергия холода извлекается с целью вовлечения ее в один или более других процессов, таких как процессы на газоразделительной установке, электростанции и т.д.

Можно видеть, что введение относительно теплого второго газообразного потока 40 либо в более холодный жидкий углеводородный поток 8, либо в конденсирующий теплообменник 16а повлиял бы на максимизацию конденсации компримированного углеводородного потока 60 жидким углеводородным потоком 8 и по этой причине осуществление подобного рода альтернативных компоновок менее желательно.

На фиг.2 поток 70, по крайней мере, частично сконденсированного углеводородного продукта может проходить через разветвитель 38. Разветвителем 38 может быть простое разделение одного или более потоков или трубопроводов или им может быть отдельный узел или аппарат типа накопителя, имеющего два или более выходов. Разветвитель 38 может создавать два потока: первый (обычно большая часть) по крайней мере, частично (предпочтительно полностью) жидкий поток 100 для последующего применения (например, прокачка через насос 46 и последующее испарение в испарителе 48 с целью подачи углеводородов в виде потока 110 парообразного продукта в газораспределительную сеть) и второй (обычно меньшая часть) по крайней мере, частично жидкий поток 100а. После прохождения через редукционный клапан 42 второй поток 100а становится расширенным потоком 100b, который может быть подан через вход 27 в первый газожидкостной сепаратор 12 в качестве потока орошения. Некоторые газожидкостные сепараторы более эффективны в тех случаях, когда два или более входящих потоков, имеющих разные температуры, подаются через разные входы известным в уровне техники образом.

Второй, по крайней мере, частично жидкий поток 100а составляет преимущественно менее 20 мол % и, более предпочтительно, менее 10 мол % от потока 70, по крайней мере частично сконденсированного углеводородного продукта.

В таблице 1 дается обзор оцененных давлений и температур потоков в разных частях типичного процесса, приведенного на фиг.2.

Специалисту в данной области техники несложно будет понять, что без отхода от объема изобретения могут быть произведены многие модификации.

Способ отделения одного или более С2+углеводородов из жидкого углеводородного потока включает подачу потока углеводородного сырья со смешанными фазами в виде потока частично испарившегося углеводородного сырья в первый газожидкостной сепаратор. Поток углеводородного сырья со смешанными фазами получают из одного или более резервуаров-хранилищ посредством пропускания через теплообменник жидкого углеводородного потока из одного или более резервуаров-хранилищ. Далее разделяют поток углеводородного сырья со смешанными фазами в первом газожидкостном сепараторе на первый газообразный поток, выходящий из первого выхода, и, по меньшей мере, один жидкий поток C2+. Первый газообразный поток пропускают через компрессор, в результате чего получают компримированный поток, который охлаждают в одном или более теплообменниках, в результате чего получают поток, по крайней мере, частично сконденсированного углеводородного продукта. Второй газообразный поток добавляют к потоку после первого выхода. Второй газообразный поток содержит испарившийся газ, собранный из одного или более резервуаров-хранилищ для жидких углеводородов, в газообразной форме. Использование изобретения позволит эффективно использовать испарившийся газ, образующийся при хранении. 2 н. и 16 з.п. ф-лы, 2 ил., 1 табл.

1. Способ отделения одного или более С2+углеводородов из жидкого углеводородного потока, такого как сжиженный природный газ, где способ включает, по меньшей мере, следующие стадии:

(a) подача потока углеводородного сырья со смешанными фазами в виде потока частично испарившегося углеводородного сырья в первый газожидкостной сепаратор, при этом поток углеводородного сырья со смешанными фазами получают из одного или более резервуаров-хранилищ посредством пропускания через теплообменник жидкого углеводородного потока из одного или более резервуаров-хранилищ;

(b) разделение потока углеводородного сырья со смешанными фазами в первом газожидкостном сепараторе на первый газообразный поток, выходящий из первого выхода, и, по меньшей мере, один жидкий поток С2+;

(c) пропускание первого газообразного потока через компрессор, в результате чего получают компримированный поток;

(d) охлаждение компримированного потока в одном или более теплообменниках, в результате чего получают поток, по крайней мере, частично сконденсированного углеводородного продукта, при этом упомянутые один или более теплообменники включают теплообменник, используемый на стадии (а);

(e) добавление второго газообразного потока к потоку после первого выхода, причем второй газообразный поток содержит испарившийся газ, собранный из одного или более резервуаров-хранилищ для жидких углеводородов, указанных на стадии (а), в газообразной форме.

2. Способ по п.1, в котором второй газообразный поток содержит компримированный испарившийся газ.

3. Способ по п.1, в котором второй газообразный поток имеет температуру -25°С или ниже и содержит, по меньшей мере, 70 мол.% метана.

4. Способ по п.1, в котором второй газообразный поток добавляют к потоку, выбранному из одной более групп, включающих: первый газообразный поток, компримированный поток и поток, по крайней мере, частично сконденсированного углеводородного продукта, проходящему после первого выхода.

5. Способ по п.1, в котором второй газообразный поток объединяют с первым газообразным потоком перед стадией (с).

6. Способ по п.1, в котором первый газообразный поток подают во второй газожидкостной сепаратор для обеспечения отдельного газообразного потока перед стадией (с).

7. Способ по п.6, в котором второй газообразный поток также подают во второй газожидкостной сепаратор.

8. Способ по п.1, в котором компримированный поток охлаждают на стадии (d) потоком источника жидких углеводородов, в результате чего получают поток углеводородного сырья со смешанными фазами и поток, по крайней мере, частично сконденсированного углеводородного продукта.

9. Способ по п.1, в котором поток, по крайней мере, частично сконденсированного углеводородного продукта далее испаряют в испарителе и направляют в газораспределительную сеть.

10. Способ по п.1, дополнительно включающий стадию:

(f) разделение потока, по крайней мере, частично сконденсированного углеводородного продукта на первый, по крайней мере, частично жидкий поток и второй, по крайней мере, частично жидкий поток, при этом второй поток пропускают через первый газожидкостной сепаратор.

11. Способ по п.10, в котором первый, по крайней мере, частично жидкий поток далее испаряют в испарителе и направляют в газораспределительную сеть.

12. Способ по одному из пп.1-11, в котором как второй газообразный поток, так и поток углеводородного сырья со смешанными фазами поступают из одного и того же резервуара(ов)-хранилища(ищ) для жидких углеводородов.

13. Способ по п.12, в котором, по меньшей мере, один из одного или более резервуаров-хранилищ для жидких углеводородов расположен на морском перевозчике.

14. Способ по одному из пп.1-11, в котором, по меньшей мере, один из одного или более резервуаров-хранилищ для жидких углеводородов расположен на морском перевозчике.

15. Устройство для отделения одного или более С2+углеводородов из жидкого углеводородного потока, такого как сжиженный природный газ, при этом устройство включает по меньшей мере:

одно или более резервуаров-хранилищ для жидких углеводородов;

теплообменник;

первый газожидкостной сепаратор, имеющий вход, связанный по текучей среде с одним или более резервуаров-хранилищ для жидких углеводородов через теплообменник для подачи потока углеводородного сырья со смешанными фазами в виде потока частично испарившихся углеводородов в первый газожидкостной сепаратор, кроме того, первый газожидкостной сепаратор имеет первый выход для первого газообразного потока и второй выход для, по крайней мере, одного жидкого потока С2+углеводородов;

компрессор для компримирования первого газообразного потока, в результате чего получают компримированный поток;

один или более теплообменников для охлаждения компримированного потока, в результате чего получают, по крайней мере, частично сконденсированный поток углеводородного продукта; при этом один или более теплообменников для охлаждения компримированного потока включают упомянутый выше теплообменник;

линию, соединенную с указанным выше одним или более резервуарами-хранилищами для жидких углеводородов для обеспечения второго газообразного потока, содержащего испарившийся газ, поступающий от этого одного или более резервуаров-хранилищ для углеводородов в газообразной форме; и

объединитель для объединения второго газообразного потока с потоком, протекающим после первого выхода газожидкостного сепаратора.

16. Устройство по п.15, в котором объединитель объединяет второй газообразный поток с одним или более потоком, выбранным из группы, включающей: первый газообразный поток, компримированный поток и поток, по крайней мере, частично сконденсированного углеводородного продукта, после выхода из газожидкостного сепаратора.

17. Устройство по п.15, в котором объединитель включает второй газожидкостной сепаратор для приема перед компрессором первого газообразного потока и второго газообразного потока.

18. Устройство по одному из пп.15-17, в котором указанная выше линия выполнена в обход первого газожидкостного сепаратора.

| US 6023942 А, 15.02.2000 | |||

| US 6604380 B1, 12.08.2003 | |||

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| Способ переработки природного газа | 1980 |

|

SU947594A1 |

| СПОСОБ РАЗДЕЛЕНИЯ ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

RU2047061C1 |

Авторы

Даты

2013-09-20—Публикация

2008-04-02—Подача