Изобретение относится к нефтегазодобывающей отрасли, а именно к тампонажным материалам, и может быть использовано в ремонтно-изоляционных работах в нефтяных, газовых и газоконденсатных скважинах при температуре до 60°C.

Известен состав, содержащий мас.%: 50,5-56,0 каустического магнезита, 25,5-27,0 хлорида магния, 5-7 40% водного раствора хлорида железа и вода - остальное (а.с. СССР №1513126, кл. E21B 33/138, 1987). Недостатком указанного состава являются очень короткие сроки схватывания и загустевания.

Известен состав, содержащий: мас.% или мас. части

(а.с. СССР №1051232, кл. E21B 33/138, 1982).

Недостатком указанного состава являются короткие сроки схватывания и недолговечность полимерного камня. Кроме того, растворение полиакриаламида - одного из компонентов состава, - очень энергоемкий и длительный процесс.

Известен тампонажный раствор, который содержит (мас.ч.):

(патент RU №2065923 C1).

Основной недостаток указанного раствора - короткие сроки схватывания при температурах более 20°C и высокий процент водоотдачи. Наиболее близким по технической сущности является тампонажный раствор, содержащий каустический магнезит, суперфосфат, хлористый магний, палыгорскитовый глинопорошок и воду в следующих соотношениях:

(а.с. СССР №840293, кл. E21B 33/138, 1981).

Сравнительный анализ предлагаемого тампонажного материала с прототипом показал наличие нового качественного и количественного состава (использование в качестве регулятора сроков схватывания и затвердевания тетрабората натрия дегидрат - буры), поэтому можно сделать вывод о соответствии критерию «новизна». Признаки прототипа, совпадающие с признаками заявляемого состава, - каустический магнезит, хлористый магний и вода.

Недостатками известного материала, принятого за прототип, являются сокращенные сроки загустевания и схватывания его раствора при температурах выше 30°C.

Задача изобретения - повышение качества и эффективности ремонтно-изоляционных работ (РИР) в нефтяных, газовых и газоконденсатных скважинах, расширение области применения магнезиального тампонажного материала за счет увеличения температурного диапазона применения до 60°C.

Технический результат - получение магнезиального тампонажного материала, раствор которого характеризуется пониженной плотностью, оптимальными показателями растекаемости, пониженными показателями водоотделения и приемлемыми сроками загустевания и схватывания при температурах до 60°C.

Указанный технический результат достигается за счет того, что известный тампонажный материал, содержащий связующую основу - каустический магнезит, хлористый магний и воду, отличающийся тем, что дополнительно содержит бентонитовую глину и регулятор сроков схватывания и загустевания - тетраборат натрия дегидрат - буру при следующем соотношении компонентов, мас.%

Способ приготовления тампонажного материала по пункту 1 заключается в затворении смеси сухих веществ связующей основы-каустического магнезита и наполнителя - бентонитовой глины водным раствором хлористого магния, в котором предварительно растворяют регулятор сроков схватывания и загустевания - тетраборат натрия дегидрат - буру.

При смешевании указанных компонентов по способу образуется объявляемый тампонажный материал, с плотностью 1,40-1,70 г/см3, облегченный раствор которого в течение технологически необходимого времени может быть доставлен в затрубное пространство за цементируемой колонной. Заявляемый материал экологически безвреден, т.к. не содержит токсических веществ. Для его приготовления применяют следующие вещества:

- порошок магнезитовый каустический по ГОСТ 1216-87,

- магний хлористый технический по ТУ 2152-018-00203944-97

- бентонитовая глина по ТУ 39-0147001-105-93

- бура техническая ГОСТ 8429-77.

Для получения заявляемого материала в лабораторных условиях магнезит смешивали с глиной и затворяли водным раствором хлористого магния, в котором предварительно растворили буру. Увеличение соотношения раствор затворения - сухие вещества приводит к снижению прочности цеметного камня, а уменьшение - к увеличению плотности и резкому сокращению сроков загустевания раствора.

Входящие в предлагаемый тампонажный материал компоненты в заявляемом соотношении обеспечивают следующие свойства состава: каустический магнезит - связующая основа материала, - обеспечивает прочность камня и высокую проникающую способность состава; глинопорошок снижает водоотделение, повышает растекаемость, бура является активным регулятором сроков твердения. Варьируя соотношение глинопорошка и буры в заявляемых диапазонах, можно регулировать сроки схватывания и загустевания при различных температурах до 60°C.

При лабораторных исследованиях был выбран магнезит марки ПМК-83. Известно, что качество магнезита разное в зависимости от партии и марки. В каждом отдельном случае необходимо проводить дополнительные адаптационные исследования по подбору рецептуры состава в зависимости от конкретных условий применения и вида магнезита.

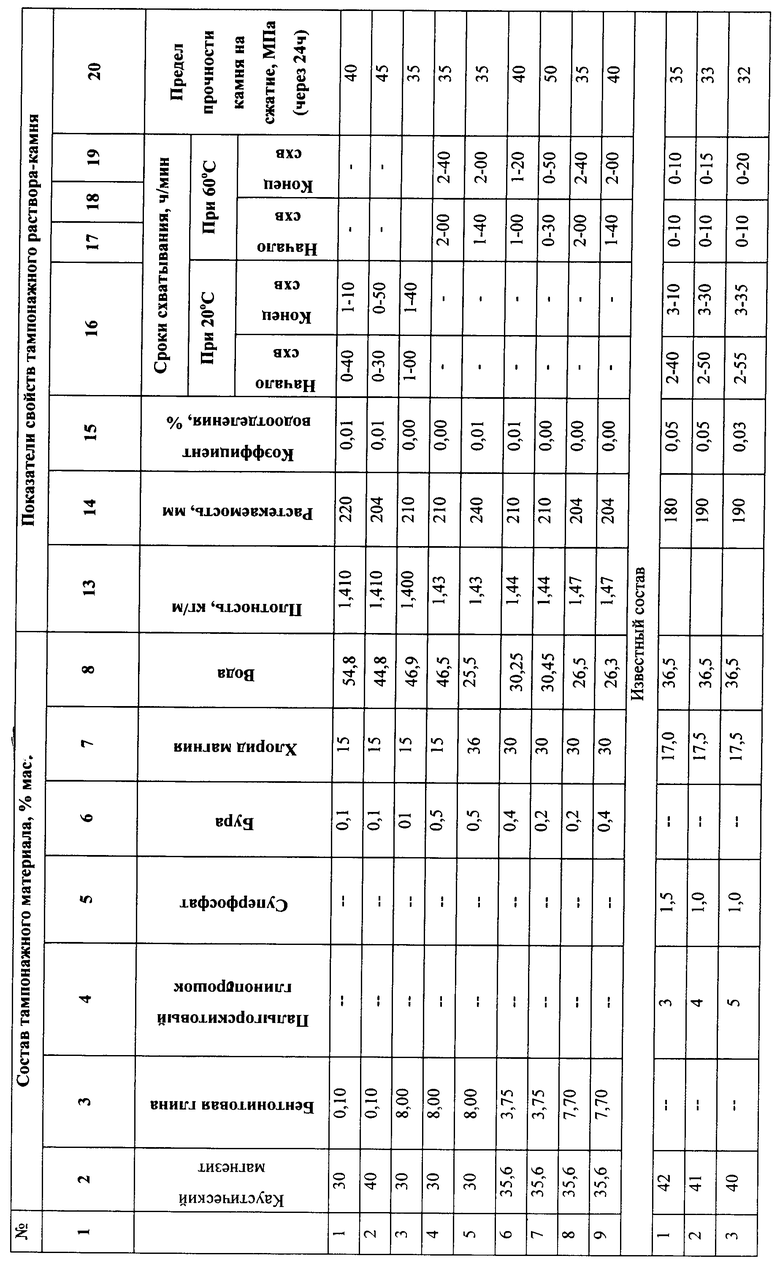

По описанному способу были изготовлены 9 составов предлагаемого тампонажного материала с различным соотношением компонентов.

Далее в ходе лабораторных испытаний определяли свойства тампонажного материала: растекаемость, плотность, коэффициент водоотделения, сроки схватывания и загустевания, а также прочность на сжатие образующегося цементного камня.

В таблице приведены результаты лабораторных испытаний заявляемого материала в сравнении с прототипом.

Как видно, из таблицы, предлагаемый тампонажный материал имеет низкие значения плотности и приемлемые сроки схватывания и загустевания раствора, оптимальные показатели растекаемости и водотделения, а формирующийся цементный камень обладает высокой начальной прочностью.

Использование предлагаемого состава обеспечит повышение эффективности РИР за счет регулирования сроков отверждения в температурном диапазоне до 60°C, увеличения адгезии, снижения коррозии и повышения прочности цементного камня.

Выход за нижний предел содержания компонентов предлагаемого материала приводит к снижению прочности формирующегося камня.

Вход за верхний предел содержания компонентов приводит к увеличению плотности раствора и сокращению сроков его загустевания и схватывания.

Преимуществами заявляемого тампонажного материала являются то, что при пониженной плотности его раствор имеет приемлемые сроки загустевания и схватывания, которые можно варьировать в температурном диапазоне до 60°C, что значительно расширяет область применения магнезиальных тампонажных материалов в ремонтно-изоляционных работах в нефтяных, газовых и газоконденсатных скважинах.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТАМПОНАЖНЫЙ МАТЕРИАЛ ДЛЯ ИЗОЛЯЦИИ И ОГРАНИЧЕНИЯ ВОДОПРИТОКОВ В НЕФТЯНЫЕ И ГАЗОВЫЕ СКВАЖИНЫ | 2014 |

|

RU2574433C1 |

| МАГНЕЗИАЛЬНЫЙ ТАМПОНАЖНЫЙ МАТЕРИАЛ | 2017 |

|

RU2681163C2 |

| ТАМПОНАЖНЫЙ СОСТАВ ДЛЯ ПРОВЕДЕНИЯ РЕМОНТНО-ИЗОЛЯЦИОННЫХ РАБОТ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН | 2014 |

|

RU2573651C1 |

| Быстросхватывающийся аэрированный тампонажный материал для установки мостов в надпродуктивных интервалах | 2019 |

|

RU2710650C1 |

| СОСТАВ ДЛЯ РЕМОНТНО-ИЗОЛЯЦИОННЫХ РАБОТ В СКВАЖИНЕ | 2018 |

|

RU2704163C1 |

| ТАМПОНАЖНЫЙ СОСТАВ | 1994 |

|

RU2065923C1 |

| ГИПСОМАГНЕЗИАЛЬНЫЙ ТАМПОНАЖНЫЙ РАСТВОР | 2013 |

|

RU2524774C1 |

| МАГНЕЗИАЛЬНЫЙ ТАМПОНАЖНЫЙ МАТЕРИАЛ | 2008 |

|

RU2374293C1 |

| Сшивающийся тампонажный материал для изоляции интервалов высокоинтенсивных поглощений | 2024 |

|

RU2826401C1 |

| МАГНЕЗИАЛЬНЫЙ ТАМПОНАЖНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2542028C1 |

Изобретение относится к нефтегазодобывающей отрасли, а именно к тампонажному материалу для цементирования обсадных колонн и способу его приготовления, и может быть использовано в ремонтно-изоляционных работах в нефтяных, газовых и газоконденсатных скважинах при температуре до 60°C. Тампонажный материал для цементирования обсадных колонн, содержащий связующую основу - каустический магнезит, хлористый магний, отличающийся тем, что дополнительно содержит бентонитовую глину и регулятор сроков схватывания и загустевания тетраборат натрия дигидрат - буру при соотношении компонентов, мас.%: каустический магнезит 30,0-40,0, бентонитовая глина 0,1-8,0, тетраборат натрия дигидрат-бура 0,1-0,5, хлористый магний 15,0-36,0, вода - остальное. Способ приготовления тампонажного материала заключается в затворении смеси сухих веществ связующей основы - каустического магнезита и наполнителя - бентонитовой глины приготовленным водным раствором хлористого магния, в котором предварительно растворяют регулятор сроков схватывания и загустевания - тетраборат натрия дигидрат - буру. Технический результат - получение магнезиального тампонажного материала, раствор которого характеризуется пониженной плотностью, оптимальными показателями растекаемости, пониженными показателями водоотделения и приемлемыми сроками загустевания и схватывания при температурах до 60°C. 1 табл.

1. Тампонажный материал для цементирования обсадных колонн, содержащий связующую основу - каустический магнезит, хлористый магний, отличающийся тем, что дополнительно содержит бентонитовую глину и регулятор сроков схватывания и загустевания тетраборат натрия дигидрат-буру при соотношении компонентов, мас.%

2. Способ приготовления тампонажного материала по п.1 заключается в затворении смеси сухих веществ связующей основы - каустического магнезита и наполнителя - бентонитовой глины приготовленным водным раствором хлористого магния, в котором предварительно растворяют регулятор сроков схватывания и загустевания - тетраборат натрия дигидрат-буру.

| Тампонажный раствор | 1979 |

|

SU840293A1 |

| СУХАЯ СМЕСЬ ДЛЯ РЕМОНТА ИЗДЕЛИЙ ИЗ БЕТОНА | 2004 |

|

RU2276118C2 |

| Состав для тампонирования | 1985 |

|

SU1276819A1 |

| Быстротвердеющий состав для породной крепи | 1984 |

|

SU1191594A1 |

| Быстродействующее коммутирующее устройство | 1980 |

|

SU907619A1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРОВ ПОЛИАКРОЛЕИНА | 0 |

|

SU202004A1 |

Авторы

Даты

2012-09-10—Публикация

2010-10-20—Подача