Изобретение относится к нефтегазодобывающей промышленности, а именно к магнезиальным тампонажным материалам, и может быть использовано при проведении ремонтно-изоляционных работ для изоляции пластовых вод, а также для устранения негерметичности эксплуатационной колонны и цементного кольца при проведении ремонтно-восстановительных работ в нефтяных, газовых и газоконденсатных скважинах с максимальной температурой до 90°С.

Магнезиальное вяжущее и материалы на его основе обладают высокими прочностными характеристиками, приближающимися по своим значениям к природным материалам. Кроме того они имеет аномально высокие показатели по прочности на растяжение и изгиб, что связано с особенностями затвердевшего магнезита, в котором присутствуют кристаллизующиеся в виде волокон оксихлориды магния. Волокнистые кристаллы не только повышают прочность цемента, но и действуют как армирующий материал.

К достоинствам магнезиального вяжущего следует также отнести быстрый темп нарастания прочности. Обычно в возрасте одних суток прочность затвердевшего материала достигает 30-50%, а в возрасте 7 суток 60-90% от максимального значения.

Особенностью магнезиального вяжущего является то, что для его затворения используются растворы солей магния. Чаще всего для этой цели применяют водный раствор MgCl2 (обычно в виде минерала бишофита MgCl2⋅6H2O).

К основным недостаткам, сдерживающим их широкое промышленное внедрение, в том числе и в нефтегазодобывающей области, можно отнести низкую водостойкость магнезиального камня и короткое время потери подвижности растворов, особенно с повышением температуры.

Известен тампонажный материал на основе магнезиального вяжущего (патент РФ №2295554, опубл. 03.02.2006 г.), применяемый при цементировании межколонного пространства и обсадных колонн в нефтяных и газовых скважинах в температурном диапазоне 10-30°С.

Недостатком данного материала является его ограниченное применение, поскольку он предназначен для применения только в интервалах безводной части вскрытого разреза скважин в температурном диапазоне 10-30°С.

Известен также тампонажный материал, содержащий следующие ингредиенты, мас. %: каустический магнезит 48,54-53,24; хлорид магния 23,97-27,89; щелок черный моносульфитный 2,44-4,89; вода - остальное (патент РФ №2060360, опубл. 10.03.1994 г.).

Однако для данного тампонажного материала не обозначены сроки загустевания и схватывания для различных температурных условий, что затрудняет его практическое использование.

Известен тампонажный материал, содержащий магнезит каустический, хлористый магний, бентонитовую глину, тетраборат натрия и воду при следующем соотношении компонентов, мас. %: каустический магнезит 30,0-40,0, бентонитовая глина 0,1-8,0, тетраборат натрия 0,1-0,5, хлористый магний 15,0-36,0, вода - остальное. (RU №2460755, опубл. 20.10.10 г.).

Недостатками указанного состава являются узкий температурный диапазон использования до 60°С и отсутствие данных о коэффициенте водостойкости составов.

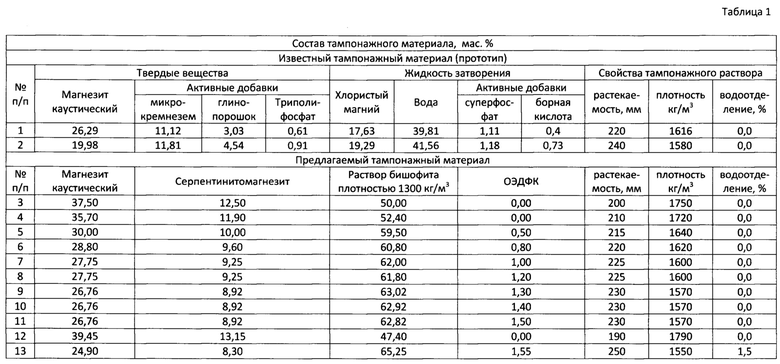

Наиболее близким по технической сущности и достигаемому результату (RU 2374293, опубл. 04.07.2008 г.), принятому за прототип, является магнезиальный тампонажный материал на основе порошка магнезитового каустического, хлористого магния, воды и добавок, обеспечивающих прочность, водостойкость и регулируемые сроки схватывания составу при следующем соотношении ингредиентов, мас. %:

Для приготовления тампонажного материала по прототипу в качестве жидкости затворения используют раствор хлорида магния в технической воде.

Недостатками являются многокомпанентность состава, что усложняет его приготовление на промысле и ограничение по температуре использования до 55°С.

Задача изобретения - расширение температурного диапазона применимости магнезиальных тампонажных материалов до 90°С, количественная оптимизация компонентов состава с сохранением необходимой прочности, водостойкости и регулируемых сроков схватывания, обеспечение технологичности приготовления в промысловых условиях.

Технический результат, достигаемый предполагаемым изобретением, заключается в получении магнезиального тампонажного материала, раствор которого характеризуется седиментационной устойчивостью, пониженными значениями плотности, приемлемыми сроками загустевания и схватывания в температурном диапазоне от 20°С до 90°С, а формирующийся цементный камень имеет высокие показатели прочности и коэффициента водостойкости.

Указанный технический результат достигается за счет того, что известный тампонажный материал, содержащий порошок магнезитовый каустический, хлористый магний, воду и добавки, содержит в качестве добавок серпентинитомагнезит и оксиэтилидендифосфоновую кислоту (ОЭДФК), а в качестве хлористого магния и воды - природный рассол бишофита плотностью 1300 кг/м3 при следующем соотношении ингредиентов, мас. %:

Анализ известных решений, отобранных в процессе поиска, показал, что в науке и технике нет объекта, обладающего заявленной совокупностью признаков и наличием вышеуказанных свойств и преимуществ, что дает основания сделать вывод о том, что предлагаемый состав обладает критериями "новизна" и "изобретательский уровень".

Достижение указанного технического результата обеспечивается за счет того, что добавка серпентинитомагнезита, в состав которого входит не менее 30% диоксида кремния (кремнезема), в сочетании с оксидом магния и хлоридом магния обеспечивает более высокую механическую прочность и высокий коэффициент водостойкости. Наличие активного тонкомолотого силикатного компонента, обладающего повышенным химическим сродством по отношению к продуктам твердения магнезиального вяжущего, обеспечивает, по-видимому, химическое взаимодействие пентаоксихлорида и триоксихлорида магния с активной кремнеземистой составляющей серпентинитомагнезита, что ведет к росту механической прочности и водостойкости магнезиальных вяжущих.

Добавка оксиэтилидендифосфоновой кислоты, являющейся фосфорорганическим комплексоном хелатного типа, препятствует зародышеобразованию в пересыщенных растворах, образуя труднорастворимые комплексные соединения на поверхности активных зерен магнезиального цемента и эффективно тормозит процесс роста кристаллов, замедляя скорость схватывания и твердения магнезиального тампонажного вяжущего.

Кроме того, с целью оптимизации количества компонентов состава и обеспечения технологичности процесса приготовления растворов на промысле, порошки каустического магнезита и серпентинитомагнезита смешивают на производственной базе в соотношении 3:1 мас. %, соответственно, и поставляют на промысел однокомпанентным порошком, а вместо кристаллического хлористого магния и технической воды для приготовления жидкости затворения, используют природный раствор хлористого магния в воде - природный рассол бишофита с плотностью 1300 кг/м3, который поставляют на промысел готовым к использованию.

Свойства тампонажного раствора регулируют соотношением жидкости затворения (рассола бишофита) к сухой смеси порошков в диапазоне 1,0-1,8, при этом образуются растворы магнезиального тампонажного материала плотностью 1750-1570 кг/м3.

Для приготовления предлагаемого магнезиального тампонажного материала используют следующие инградиенты:

- Порошок магнезитовый каустический по ГОСТ 1216-87 или по ТТ 1522-001-23879459-2013;

- Серпентинитомагнезит Халиловского месторождения по ТУ 5716-001-46754744-2005, средний химический состав которого составляет, мас. %: SiO2 не менее 30; MgO не менее 35; СаО не более 2; Fe2O3 не более 5; прочие примеси не более 18;

- Оксиэтилидендифосфоновая кислота (ОЭДФК) по ТУ 2439-363-05763441-2002;

- Водный раствор магния хлористого (рассол природного бишофита) по ТУ 2152-001-46014250-2011.

Для приготовления заявляемого магнезиального тампонажного материала в лабораторных условиях использовали порошок каустический магнезитовый марки ПМК-75, выпускаемый ООО «Глинозем», г. Новотроицк по ТТ 1522-001-23879459-2013. Он является целевым продуктом, получаемым обжигом аморфного (скрытокристаллического) магнезита Халиловского месторождения и характеризуется постоянством физико-химических свойств.

Тщательно смешанные порошки каустического магнезита и серпентинитомагнезита в соотношении 3:1 мас. %, соответственно, затворяли природным рассолом бишофита плотностью 1300 кг/м3, в котором предварительно растворяли регулятор сроков загустевания и схватывания - ОЭДФК.

Увеличение соотношения раствор затворения - сухие вещества более 1,8 приводит к потере седиментационной устойчивости раствора и к снижению прочности образующегося цементного камня, а уменьшение ниже 1,0 - к увеличению плотности и сокращению сроков загустевания раствора.

По описанному способу были приготовлены 11 составов предлагаемого тампонажного материала с различным соотношением инградиентов.

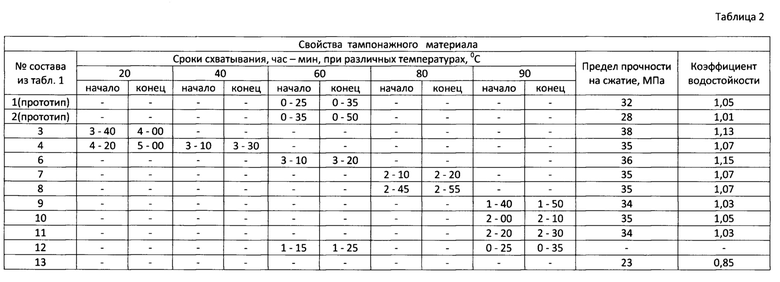

Приготовленные составы прошли лабораторные испытания. В процессе проведения испытаний полученного материала определяли значения показателей технологических характеристик раствора - плотность, растекаемость, коэффициент водоотделения, время загустевания и схватывания в диапазоне температур 20-90°С, а также прочность на сжатие сформировавшегося цементного камня и коэффициент водостойкости. Коэффициент водостойкости определяли как отношение прочности на сжатие цементного камня после выдержки в пластовой сеноманской воде в течение 30 суток к его начальной прочности.

Данные о содержании ингредиентов и свойствах известного и предлагаемых тампонажных материалов приведены в таблицах 1 и 2. Как видно из данных таблиц 1 и 2, известные тампонажные материалы (прототип) имеют короткие сроки загустевания и схватывания уже при 60°С. Предлагаемый тампонажный материал характеризуется приемлемыми сроками загустевания и схватывания в диапазоне температур 20-90°C, сохраняя при этом прочностные характеристики и водостойкость образующего цементного камня.

Выход за нижний предел содержания компонентов в тампонажном материале приводит к потере его стабильности, а также к снижению прочности цементного камня (пример 13 таблиц 1, 2).

Выход за верхний предел компонентов в тампонажном материале приводит к увеличению плотности раствора и сокращению сроков загустевания и схватывания, (пример 12 таблиц 1, 2).

Преимуществами заявляемого магнезиального тампонажного материала являются приемлемые сроки загустевания и схватывания в температурном диапазоне 20-90°С, образование прочного, стойкого к пластовым флюидам цементного камня, а также упрощенная схема приготовления его на промысле за счет снижения количества компонентов состава.

Использование предлагаемого состава позволит значительно расширить область применения магнезиальных тампонажных материалов при проведении ремонтно-изоляционных и ремонтно-восстановительных работ в нефтяных, газовых и газоконденсатных скважинах.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТАМПОНАЖНАЯ СМЕСЬ НА МАГНЕЗИАЛЬНОЙ ОСНОВЕ | 2024 |

|

RU2834628C1 |

| ТАМПОНАЖНЫЙ МАТЕРИАЛ | 2008 |

|

RU2366682C1 |

| МАГНЕЗИАЛЬНЫЙ ТАМПОНАЖНЫЙ МАТЕРИАЛ | 2008 |

|

RU2374293C1 |

| ТАМПОНАЖНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2006 |

|

RU2295554C1 |

| ТАМПОНАЖНЫЙ СОСТАВ ДЛЯ ИЗОЛЯЦИИ ЗОН ПОГЛОЩЕНИЯ ТЕХНОЛОГИЧЕСКИХ ЖИДКОСТЕЙ ПРИ БУРЕНИИ СКВАЖИН | 2007 |

|

RU2337123C1 |

| ТАМПОНАЖНЫЙ МАТЕРИАЛ ДЛЯ ИЗОЛЯЦИИ И ОГРАНИЧЕНИЯ ВОДОПРИТОКОВ В НЕФТЯНЫЕ И ГАЗОВЫЕ СКВАЖИНЫ | 2014 |

|

RU2574433C1 |

| МАГНЕЗИАЛЬНЫЙ ТАМПОНАЖНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2542028C1 |

| МАГНЕЗИАЛЬНЫЙ ТАМПОНАЖНЫЙ МАТЕРИАЛ | 2017 |

|

RU2663236C1 |

| КОМПОЗИЦИОННЫЙ СОСТАВ ТАМПОНАЖНОЙ СМЕСИ ДЛЯ ЦЕМЕНТИРОВАНИЯ КОЛОНН В БУРОВЫХ СКВАЖИНАХ | 2003 |

|

RU2286374C2 |

| ТАМПОНАЖНЫЙ МАТЕРИАЛ ДЛЯ ЦЕМЕНТИРОВАНИЯ ОБСАДНЫХ КОЛОНН И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2010 |

|

RU2460755C2 |

Изобретение относится к нефтегазодобывающей промышленности, а именно к магнезиальным тампонажным материалам, и может быть использовано при проведении ремонтно-изоляционных работ для изоляции пластовых вод, а также для устранения негерметичности эксплуатационной колонны и цементного кольца при проведении ремонтно-восстановительных работ в нефтяных, газовых и газоконденсатных скважинах с максимальной температурой до 90°C. Магнезиальный тампонажный материал, содержащий порошок магнезитовый каустический, хлористый магний, воду и добавки, отличающийся тем, что в качестве добавок содержит серпентинитомагнезит и оксиэтилидендифосфоновую кислоту - ОЭДФК, а в качестве хлористого магния и воды - природный рассол бишофита плотностью 1300 кг/м3 при следующем соотношении ингредиентов, мас. %: порошок магнезитовый каустический 26,76-37,50, серпентинитомагнезит молотый 8,92-12,50, ОЭДФК 0,00-1,50, природный рассол бишофита плотностью 1300 кг/м3 остальное. Технический результат - получение тампонажного материала с регулируемыми сроками загустевания и схватывания и формирование цементного камня высокой прочности и высоким коэффициентом водостойкости. 2 табл.

Магнезиальный тампонажный материал, содержащий порошок магнезитовый каустический, хлористый магний, воду и добавки, отличающийся тем, что в качестве добавок содержит серпентинитомагнезит и оксиэтилидендифосфоновую кислоту (ОЭДФК), а в качестве хлористого магния и воды - природный рассол бишофита плотностью 1300 кг/м3 при следующем соотношении ингредиентов, мас. %:

| МАГНЕЗИАЛЬНЫЙ ТАМПОНАЖНЫЙ МАТЕРИАЛ | 2008 |

|

RU2374293C1 |

| Тампонажный раствор для цементирования высокотемпературных скважин | 1985 |

|

SU1263815A1 |

| СТРОИТЕЛЬНАЯ КОМПОЗИЦИЯ | 2001 |

|

RU2198857C1 |

| RU 2060360 C1, 20.05.1996 | |||

| RU 94024422 A1, 27.04.1996 | |||

| Способ получения сланцевого битума | 1986 |

|

SU1402605A1 |

Авторы

Даты

2019-03-04—Публикация

2017-05-23—Подача