Изобретение относится к прядильному и крутильному производству текстильной промышленности и может быть использовано на кольцевых прядильных и крутильных машинах.

Известно устройство баллоноограничителя нити (А.С. №499358 СССР, МПК D01H 1/42, D01H 7/18. Баллоноограничитель нити / А.-Р.А.Янкунас, Ю.К.Стравинскас, И.К.Стравинскас. Заявитель и патентообладатель: Каунасский политехнический институт, 1645529/28-12), заявл.08.04.1971; опубл. 15.01.1976), состоящее из корпуса, выполненного в виде кольца с полостью и с сообщающимися с ней каналами для подачи воздуха на нить. Каждый канал выполнен наклонным к направлению соответствующего ему радиуса кольцевого корпуса, соединенного через шейку с держателем, служащим для установки баллоноограничителя на машине. Под действием выходящего из каналов струй воздуха нити придается принудительное вращательное движение вокруг оси кольцевого корпуса, что способствует некоторому снижению натяжения нити.

Недостатком данного устройства является сложность конструкции, заключающаяся в необходимости выполнения каналов для подачи струи сжатого воздуха на баллонирующую нить, а также невозможность добиться уменьшения натяжения нити в достаточной степени, а следовательно, снизить обрывность.

За прототип принято устройство баллоноограничителя прядильной или крутильной машины (патент №05000359.9, ЕПВ, МПК D01H 7/68. Баллоноограничитель прядильной или крутильной машины / Malina Lundek, Griesshammer Christian. Заявитель и патентообладатель: Maschinenfabric Rieter AG, 1568804, заявл. 11.01.05.; опубл. 31.08/05), содержащее нижнюю и верхнюю части, выполненные в виде колпаков цилиндрической формы. Нижняя часть выполнена из легкого металла, например алюминия, а верхняя часть - из стали с возможностью вращения от электродвигателя.

Недостатком данной конструкции является повышенное трение нити о поверхность баллоноограничителей, что обусловлено большой площадью контакта нити и металлических колпаков, а также невозможностью уменьшить в достаточной степени величину натяжения нити и выровнять ее по высоте баллона.

Техническим результатом заявляемого изобретения является повышение прочностных показателей пряжи и качества намотки ее на патрон с одновременным повышением производительности оборудования.

Указанный технический результат достигается тем, что в баллоноограничителе прядильной или прядильно-крутильной машины, содержащем металлические нижний и верхний элементы, расположенные концентрично, согласно изобретению нижний и верхний элементы выполнены в виде колец с прорезью для завода нити и расположены соосно кольцу бегунка, причем соотношение диаметра верхнего кольца к диаметру нижнего кольца выполнено как 1 к (1,15÷1,25), при этом кольца установлены с возможностью вертикального возвратно-поступательного перемещения и смонтированы с помощью держателей на винтах, расположенных в металлическом корпусе, размещенном на веретенном брусе, причем диаметр нижнего кольца баллоноограничителя выполнен большим диаметра прядильного кольца.

Технический результат, заключающийся в повышении прочности пряжи, улучшении качества намотки ее на патрон и увеличении производительности оборудования, достигается за счет уменьшения и частичного выравнивания натяжения пряжи в процессе баллонирования и наматывания за счет ограничения диаметра баллона в его нижней части подвижным нижним кольцом устройства и придания вибрации пряжи в верхней части баллона в результате вертикального возвратно-поступательного перемещения верхнего кольца, что способствует распространению крутки в зону зажима мычки передней вытяжной парой и снижению вероятности динамического удара в нитепроводнике при изменении натяжения пряжи в баллоне; а также путем возможности регулирования величины натяжения пряжи в точке наматывания ее на патрон за счет изменения величины вертикального перемещения нижнего кольца устройства вдоль тела намотки и, как следствие, способствует расширению ассортимента перерабатываемых волокон.

Экспериментальные исследования по выработке хлопчатобумажной пряжи на кольцевой прядильной машине П-76-5М и прядильно-крутильной машине ПК-100 показали, что использование разработанного баллоноограничителя повышает прочность пряжи на 17,3%÷18,5% соответственно, улучшает качество намотки ее на патрон, создает более благоприятные условия работы крутильно-мотальной пары «кольцо-бегунок», что позволяет увеличить скоростной режим машин и повышает производительность оборудования в среднем на 25%.

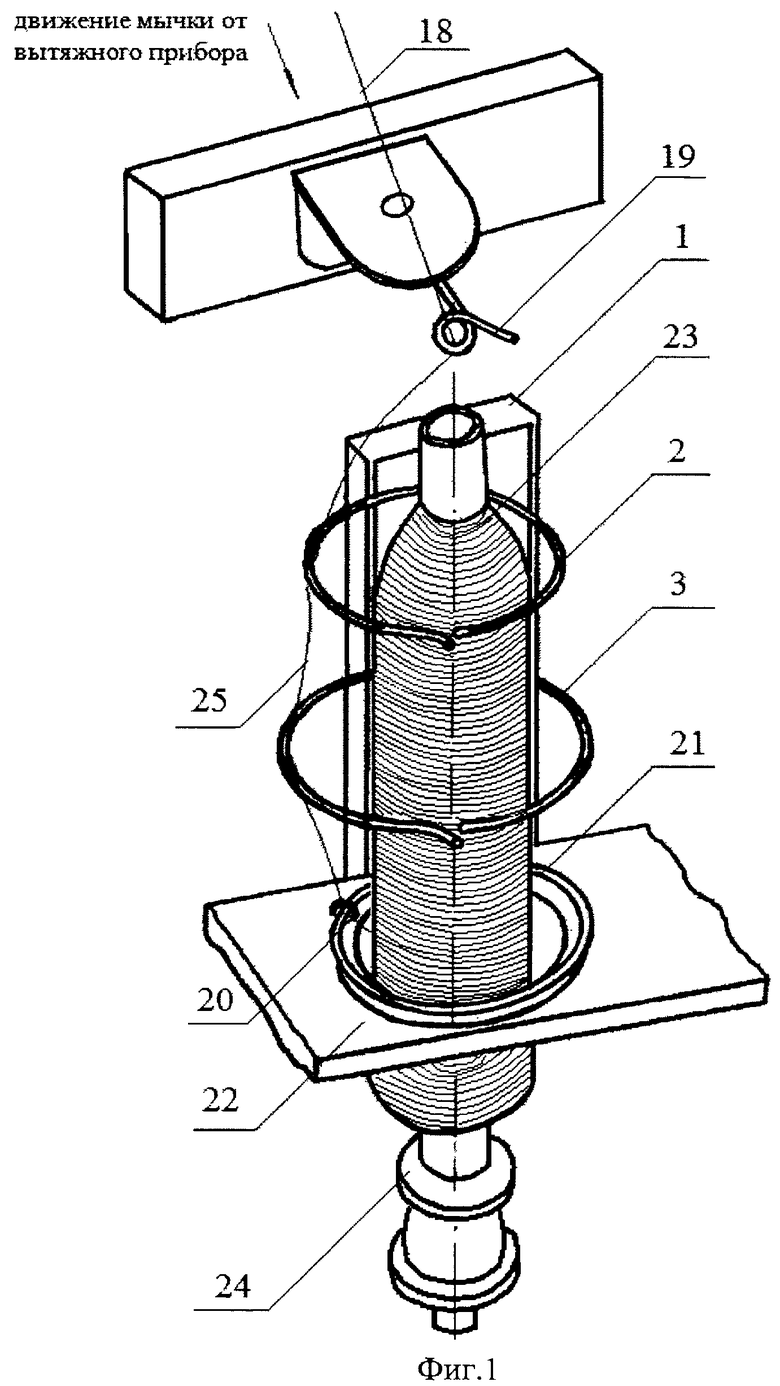

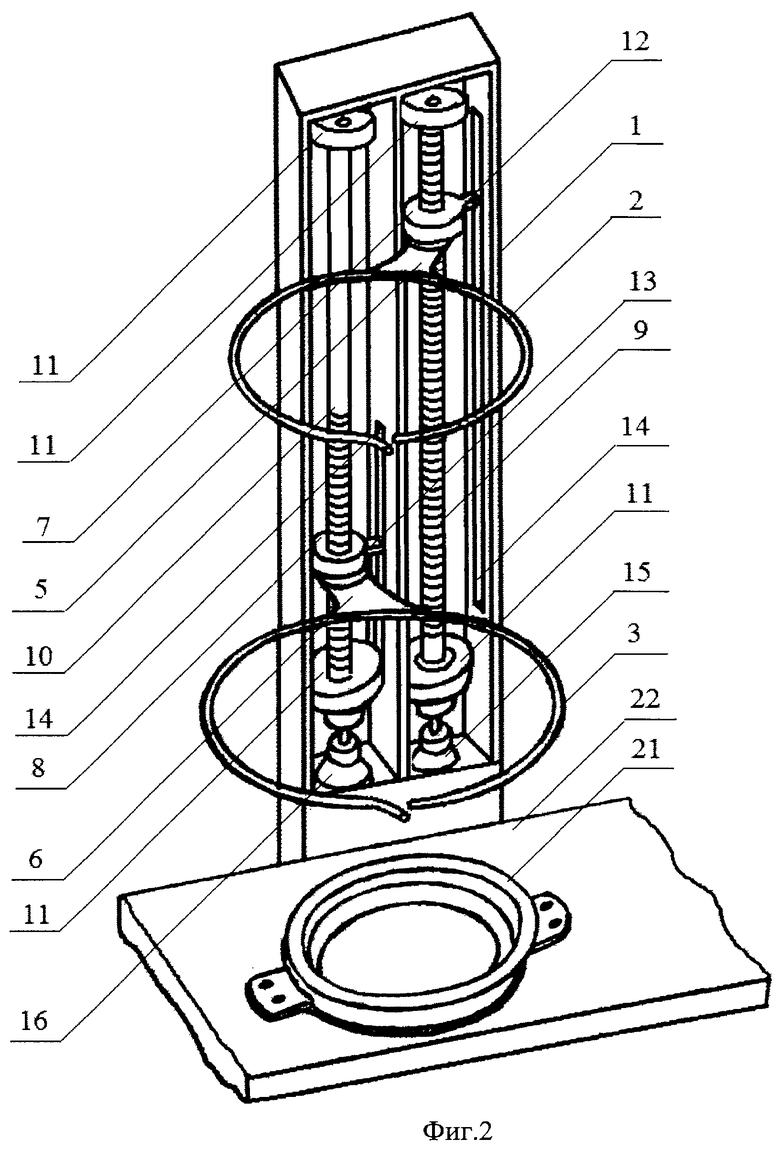

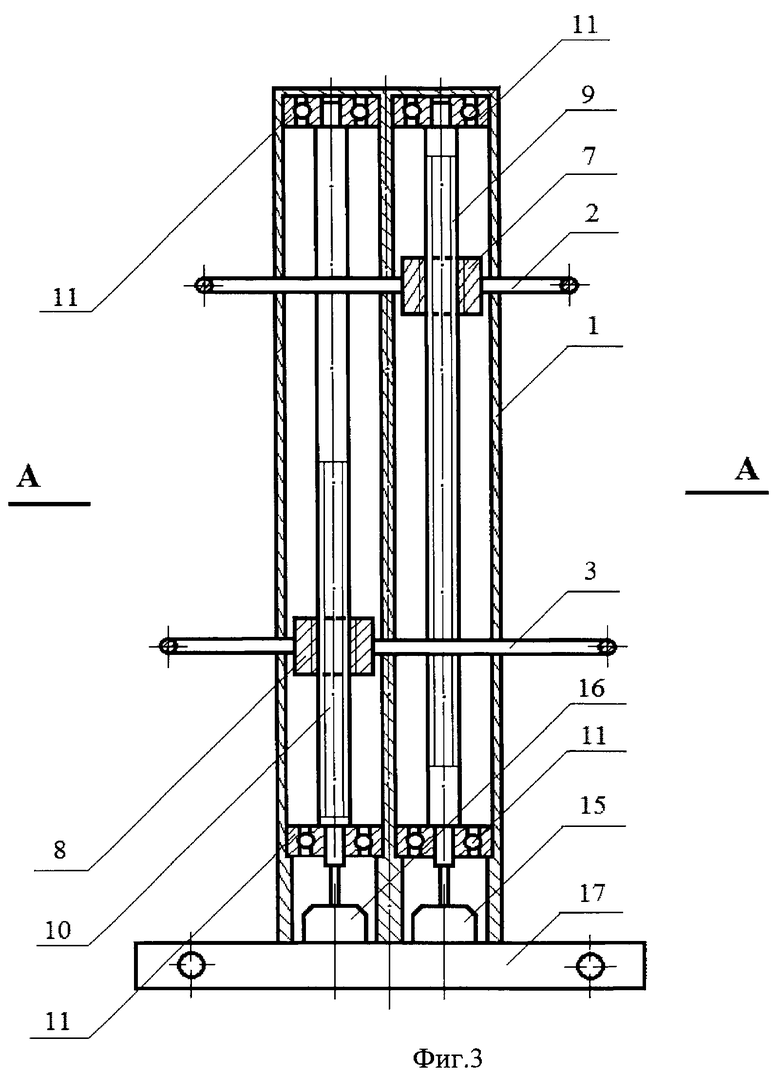

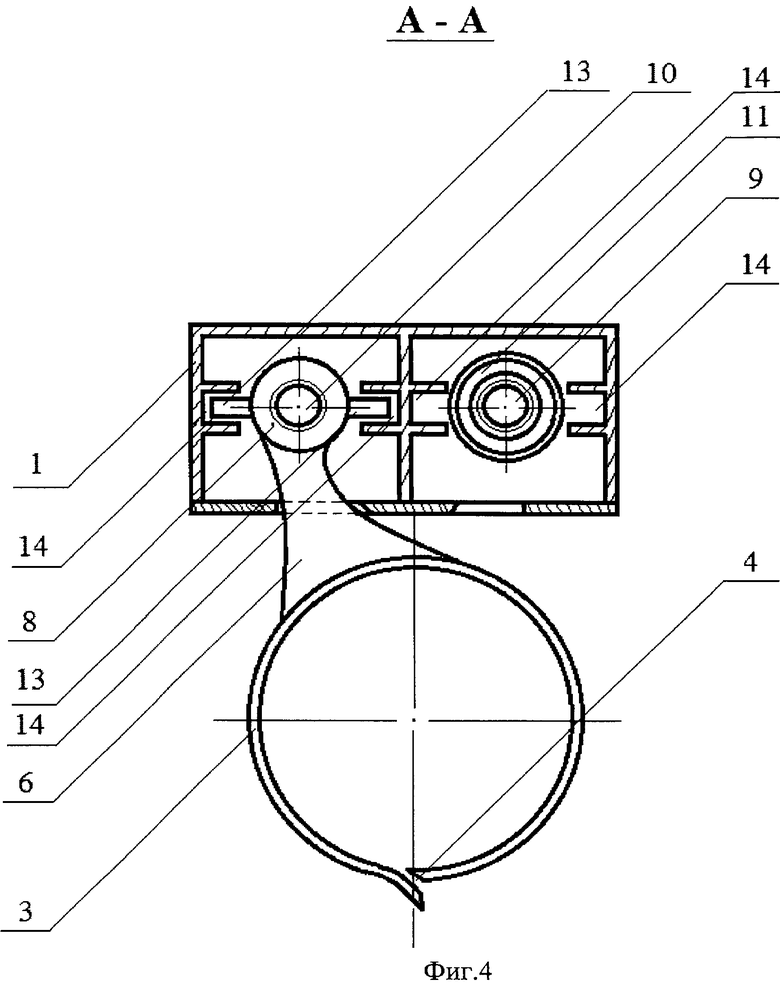

На фиг.1 приведена технологическая схема заявляемого устройства, на фиг.2 - общий вид баллоноограничителя прядильной или прядильно-крутильной машины в изометрии, на фиг.3 - общий вид баллоноограничителя прядильной или прядильно-крутильной машины в разрезе, на фиг.4 - баллоноограничитель прядильной или прядильно-крутильной машины в разрезе (вид сверху).

Баллоноограничитель прядильной и крутильной машины содержит: металлический корпус 1 (фиг.1, 2, 3), верхнее кольцо 2, нижнее кольцо 3 с выполненными на них прорезями 4 (фиг.4) и установленными при помощи держателей 5 и 6 с гайками 7 и 8 на винтах 9 и 10, смонтированных в подшипниках 11. Гайки 7 и 8 выполнены с выступами 12 и 13 с возможностью перемещения при вращении винтов 9 и 10 по направляющим каналам 14 корпуса 1. В нижней части корпуса 1 установлены микроэлектродвигатели 15 и 16 (фиг.3), приводящие в движение винты 9 и 10. Корпус 1 баллоноограничителя крепится к веретенному брусу при помощи монтажной пластины 17.

Баллоноограничитель прядильной или прядильно-крутильной машины работает следующим образом: при работе машины мычка 18 (фиг.1), выходя из вытяжного прибора, проходит через нитепроводник 19, с внутренней стороны колец 2 и 3 через бегунок 20, вращающийся по прядильному кольцу 21, смонтированному на кольцевой планке 22 и наматывается на патрон 23, установленный на веретене 24. Во время вращения веретена участок нити между нитепроводником 19 и бегунком 20 вращается вокруг веретена 24 и за счет того, что все участки нити находятся под действием центробежных сил, образует баллон 25. Микроэлектродигатели 15 и 16, включаясь в соответствии с заданной программой, приводят во вращательное движение винты 9 и 10. При этом выступы 12 и 13 гаек 7 и 8 двигаются по направляющим каналам 14 и 15 корпуса устройства 1, обеспечивая вертикальное возвратно-поступательное перемещение верхнему и нижнему кольцам 2 и 3, установленным на держателях 5 и 6 (фиг.4). При этом верхнее и нижнее кольца 2 и 3, перемещаясь вертикально по заданной программе в соответствии с определенным периодом процесса наматывания, ограничивают величину диаметра баллона, и, тем самым, уменьшают и выравнивают натяжение нити в баллоне и в точке наматывания. Кроме того, кольцо 3, ограничивая диаметр баллона в нижней его части, изменяет траекторию движения нити и угол охвата ею дужки бегунка, что влечет уменьшение силы трения бегунка по кольцу и создает более благоприятные условия работы крутильной пары «кольцо-бегунок», увеличивая продолжительность их безотказной работы. Вертикальное возвратно-поступательное движение кольца 2 изменяет траекторию движения нити в верхней части баллона, приводит к изменению угла перегиба нити в нитепроводнике 19, создает вибрацию нити и позволяет крутке, налагаемой на пряжу, беспрепятственно пройти дужку нитепроводника 19 в переднюю зону вытяжного прибора, тем самым обеспечивая повышение прочности пряжи, уменьшая обрывность и, как следствие, увеличивая производительность оборудования. Экспериментально определены оптимальные размеры верхнего 2 и нижнего 3 колец, которые соотносятся как 1 к (1,15÷1,25), а нижнее кольцо баллоноограничителя больше прядильного кольца 21 на 3÷5 мм. Такое соотношение диаметров колец баллоноограничителя обусловлено различием задач, которые они решают в процессе формирования пряжи и наматывания ее на паковку, геометрическими размерами баллона, которые определяются рядом технологических параметров: частотой вращения веретен, линейной плотностью вырабатываемой пряжи, массой участка пряжи баллонирующей вокруг веретена. Верхнее кольцо 2 ограничивает величину баллона 25 (фиг.1) в верхней его части, изменяет угол перегиба нити в нитепроводнике 19 и создает вибрацию пряжи для беспрепятственного прохождения крутки, приобретенной пряжей, в зону передней вытяжной пары. Величина перемещения верхнего кольца 2 от нитепроводника 19 в направлении прядильного кольца 21 в период формирования паковки в зависимости от ассортимента вырабатываемой пряжи и технологических параметров работы оборудования составляет от 0,15 до 0,35 от максимальной высоты баллона. Нижнее кольцо 3 уменьшает и выравнивает натяжение нити в баллоне и в точке наматывания ее на паковку, амплитуда его перемещения от прядильного кольца 21 в направлении нитепроводника 19 составляет 0,1 до 0,4 от максимальной высоты баллона. Максимальный диаметр баллона расположен посредине его высоты и для контакта баллона с кольцевым баллоноограничителем 3 и его диаметр должен быть больше, чем у верхнего кольца 2 в соотношении 1 к (1,15÷1,25), в зависимости от ассортимента вырабатываемой пряжи и технологических параметров работы машины. В случае, если соотношение диаметров колец 2 и 3 будет меньше, чем 1/1,15, будет наблюдаться повышенное натяжение пряжи от действия кольца 3, если соотношение диаметров будет больше, чем 1/1,25, то при малом диаметре баллона (например, при выработке пряжи малой линейной плотности) кольцо 2 не будет оказывать никакого влияния на баллон в нижней его части. При выполнении диаметра нижнего кольца баллоноограничителя меньшим или равным диаметру прядильного кольца 21 увеличится угол охвата дужки бегунка 20 нитью, вследствие чего увеличится сила трения между бегунком и кольцом, что приведет бегунок к выходу из строя.

Для обеспечения удобства съема наработанных початков верхнее ограничительное кольцо 2 и нижнее ограничительное кольцо 3 перемещаются в крайнее нижнее положение.

Использование разработанного баллоноограничителя прядильной или прядильно-крутильной машины позволяет повысить прочность пряжи, увеличить производительность оборудования, расширить ассортимент выпускаемой продукции.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ наматывания початка на кольцевых прядильных и крутильных машинах | 1991 |

|

SU1788987A3 |

| НИТЕПРОВОДЯЩЕЕ УСТРОЙСТВО КОЛЬЦЕВОЙ ПРЯДИЛЬНОЙ МАШИНЫ | 2010 |

|

RU2443809C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОПКОЛЬНЯНОЙ СДВОЕННОЙ КРУЧЕНОЙ ПРЯЖИ НА ПРЯДИЛЬНО-КРУТИЛЬНОЙ МАШИНЕ | 2023 |

|

RU2807097C1 |

| СПОСОБ КРУЧЕНИЯ И НАМАТЫВАНИЯ НИТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2202013C1 |

| Приспособление для натяжения нити,сходящей с початка на прядильно-крутильной машине | 1983 |

|

SU1170012A1 |

| Кольцекрутильный механизм прядильной машины | 1989 |

|

SU1740512A1 |

| Устройство для замены початков патронами на веретенах кольцевой прядильной машины | 1982 |

|

SU1118721A1 |

| СПОСОБ ФОРМИРОВАНИЯ ПРЯЖИ В ПОЛЕ ДВУХЗОННОГО КРУЧЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2309203C2 |

| НИТЕПРОВОДНИК КОЛЬЦЕВОЙ ПРЯДИЛЬНОЙ МАШИНЫ | 1989 |

|

RU2026428C1 |

| Устройство для перематывания пряжи с початка на прядильной машине | 1975 |

|

SU619554A1 |

Изобретение относится к прядильному и крутильному производству текстильной промышленности. Баллоноограничитель прядильной или прядильно-крутильной машины, характеризующийся наличием расположенных концентрично нижнего и верхнего элементов, выполненных в виде колец с прорезью для завода нити и расположенных соосно кольцу бегунка. Соотношение диаметра верхнего кольца к диаметру нижнего кольца выполнено как 1 к (1,15÷1,25), и при этом кольца установлены с возможностью вертикального возвратно-поступательного перемещения и смонтированы с помощью держателей на винтах, расположенных в металлическом корпусе, размещенном на веретенном брусе. Диаметр нижнего кольца баллоноограничителя выполнен большим диаметра прядильного кольца. Изобретение позволяет повысить прочность пряжи, улучшить качество намотки ее на патрон и увеличить производительность оборудования за счет повышения скоростного режима работы машин, а также увеличить продолжительность безотказной работы крутильно-мотальной пары «кольцо-бегунок». 1 табл., 4 ил.

Баллоноограничитель прядильной или прядильно-крутильной машины, содержащий металлические нижний и верхний элементы, расположенные концентрично, отличающийся тем, что нижний и верхний элементы выполнены в виде колец с прорезью для завода нити и расположены соосно кольцу бегунка, причем соотношение диаметра верхнего кольца к диаметру нижнего кольца выполнено как 1 к (1,15÷1,25), при этом кольца установлены с возможностью вертикального возвратно-поступательного перемещения и смонтированы с помощью держателей на винтах, расположенных в металлическом корпусе, размещенном на веретенном брусе, причем диаметр нижнего кольца баллоноограничителя выполнен большим диаметра прядильного кольца.

| ЕР 1568804 А2, 11.01.2005 | |||

| Баллоноограничитель нити | 1971 |

|

SU499358A1 |

| Баллоноограничитель сновальной машины | 1981 |

|

SU1027126A1 |

Авторы

Даты

2012-09-10—Публикация

2011-05-20—Подача