Изобретение относится к текстильной промышленности и может быть использовано для получения хлопкольняной крученой пряжи на основе включения котонина в волокнистую смесь на этапе подготовки полуфабриката к прядению.

Крученая пряжа характеризуется повышенной прочностью, различными визуальными эффектами текстильной продукции. Из крученой пряжи можно получить фасонную пряжу, и как следствие, расширить ассортимент текстильной продукции (ткани, трикотаж, гобелен).

При изготовлении льняной пряжи, в последующем ткани, трикотажа используются длинные льняные волокна, которые составляют 25-35 % общего объема волокнистой массы. Остальное 65-75 % составляют короткие волокна (отходы). Поэтому особый интерес для производственников представляет возможность изготовления крученой хлопкольняной пряжи с использованием котонина (льняных отходов), учитывая, что нет разработанной технологии, обеспечивающей ее получение.

Обычно для получения крученой пряжи необходимо получить хлопкольняную пряжу, а потом после трощения на тростильных машинах и кручения на крутильных машинах, получить крученую пряжу.

Однако, на кольцепрядильных машинах комплексы льняных волокон и костра, содержащиеся в мычке, выходящей из вытяжного прибора, являются причиной обрывности пряжи в зоне «кольцо-бегунок». Толстые, жесткие на изгиб волокна льна при кольцевом способе прядения плохо запрядаются в тело пряжи и увеличивают ее ворсистость, что может вызывать кожные аллергические реакции.

Хлопкольняная пряжа, двигаясь от вытяжного прибора до места формирования початка, испытывает натяжение разной величины. Известно, что максимальное натяжение хлопкольняная пряжа испытывает между бегунком и початком. Несмотря на то, что в точке соприкосновения хлопкольняной пряжи с початком натяжение больше, чем в точке соприкосновения с бегунком, в основном обрывность возникает при соприкосновении с бегунком.

Производственные исследования показали, что причиной обрывности является наличие в хлопкольняной пряже сорных примесей и костры. Поэтому производство хлопкольняной пряжи кольцевым способом прядения при использовании существующего оборудования на этапах подготовки полуфабриката и получения хлопкольняной пряжи нецелесообразно.

Другим способом получения крученой пряжи является использование машины двойного кручения, однако, для получения бобины с льняной пряжей для заправки машины, нужно использовать кольцевой способ прядения, что также не целесообразно.

Если взять бобины, полученные на пневмомеханической прядильной машине, то разрывная нагрузка крученой пряжи будет значительно ниже, чем крученая пряжа, полученная на прядильно-крутильной машине.

Известен способ получения сдвоенной крученой нити [А.С. № 106123 СССР, МКИ D01H 7/88 (2000). Способ получения сдвоенной крученой нити из любого вида волокна / П.К. Кориковский. - № 454685; заявл. 13.02.1956; опубл. 17.05. 1957, Бюл., №4.], в котором выпрядаемую нить и нить, сходящую с початка, насаженного на пустотелом веретене бескольцевой прядильной машины, заправляют одновременно через эластичную шайбу в полость веретена, скручивают вместе в направлении, обратном крутке выпрядаемой нити, получают выходящую из полости веретена готовую сдвоенную крученую нить, наматываемую на бобину.

Недостатком данного способа является то, что не получали таким способом хлопкольняную сдвоенную крученую нить с использованием котонина (льняное короткое волокно).

Известен способ получения крученой пряжи на прядильно-крутильной машине [Пат. № 1831528 СССР, МКИ D02G 3/28, 3/38. Способ получения крученой пряжи на прядильно-крутильной машине / А.В. Парамонов - № 5015789; заявл. 09.12.91; опубл. 30.07.93, Бюл., №28], заключающийся в сматывании с вращающейся на веретене паковки компонента с круткой, соединении его с выходящим из вытяжного прибора и имеющим большую линейную плотность выпрядаемым компонентом, кручении выпрядаемого компонента на участке между вытяжным прибором и входом в осевой канал веретена, совместном проведении обоих компонентов по осевому каналу веретена и скручивании их в крученую пряжу.

Недостатком данного способа является то, что не получали таким способом хлопкольняную сдвоенную крученую нить с использованием котонина (льняное короткое волокно).

За прототип принят способ получения крученой пряжи на прядильно-крутильной машине [А.с. № 1796703 СССР, МКИ D02G 3/28, D01H 7/88. Способ получения крученой нити из двух стренг на полом веретене прядильно-крутильной машины / В.Н. Тихонов и Ю.Н. Тихонов. - № 4825483/12; заявл. 21.05.90; опубл. 23.02.93, Бюл., №7], заключающийся в том, что выходящей из вытяжного прибора машины выпрядаемой стренге сообщают ложное кручение путем приложения к ней крутящего момента на участке между вытяжным прибором и местом соединения выпрядаемой стренги у вершины веретена со сходящей с вращаемой им паковки стренгой в виде нити, вводят соединенные стренги в осевой канал веретена со стороны его верхнего торца, скручивают их веретеном в его осевом канале в крученую нить и наматывают ее на приемную паковку.

Недостатком данного способа является то, что не получали на прядильно-крутильной машине таким способом хлопкольняную сдвоенную крученую нить с использованием котонина (льняное короткое волокно).

Техническим результатом заявленного изобретения является расширение технических и ассортиментных возможностей за счет получения хлопкольняной сдвоенной крученой нити с использованием котонина (льняное короткое волокно).

Указанный технический результат достигается тем, что в способе получения сдвоенной крученой нити на прядильно-крутильной машине, заключающемся в том, что выходящей из вытяжного прибора машины выпрядаемой стренге сообщают ложное кручение путем приложения к ней крутящего момента на участке между вытяжным прибором и местом соединения выпрядаемой стренги у вершины веретена со сходящей с вращаемой им паковки стренгой в виде нити, вводят соединенные стренги в осевой канал веретена со стороны его верхнего торца, скручивают их веретеном в его осевом канале в крученую нить и наматывают ее на приемную паковку, согласно изобретению, в качестве выходящей из вытяжного прибора машины выпрядаемой стренги используют нить, получаемую из ровницы состава: хлопковое волокно - от 30 до 60 мас.% и котонин (льняное короткое волокно) - от 40 до 70 мас.%, при этом линейная плотность ровницы варьировалась в пределах 400 - 627 текс, в качестве сходящей с вращаемой паковки стренги используют хлопчатобумажную пряжу линейной плотности 18,5 - 29 текс, в итоге получают хлопкольняную крученую пряжу линейной плотности от 18,5 × 2 текс до 29 × 2 текс, содержащей хлопковое волокно 65 - 80мас.% и котонин 20 - 35мас.%.

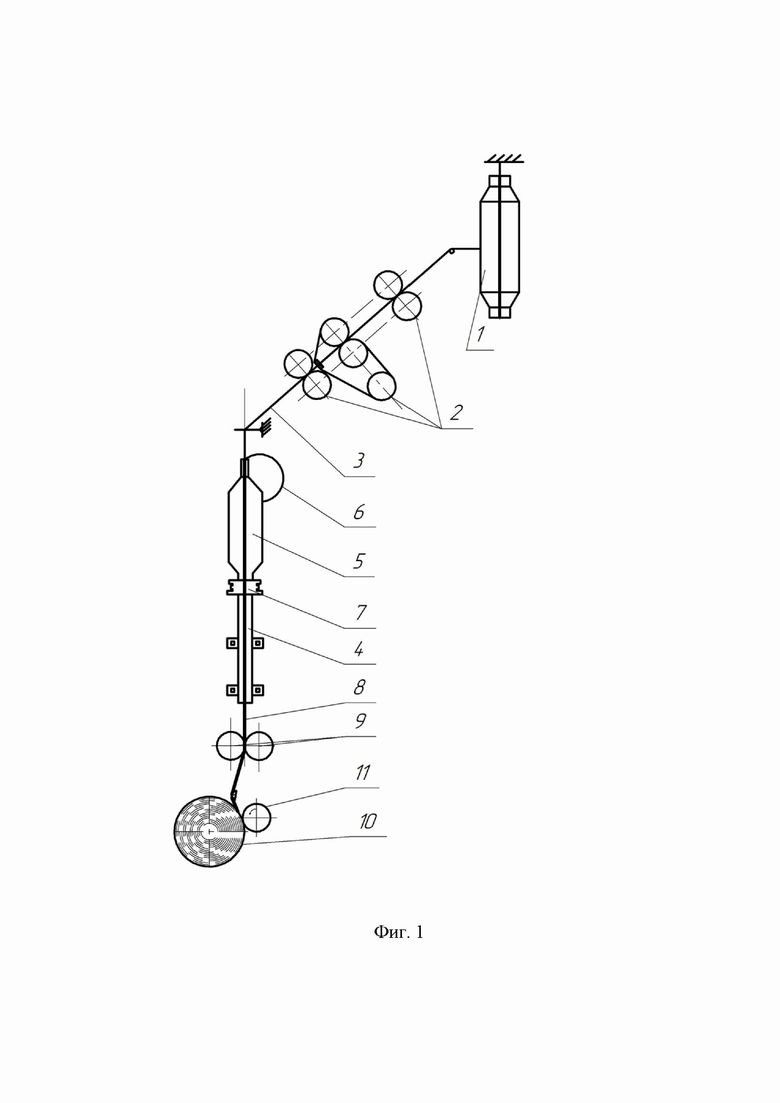

Изобретение поясняется чертежами, где на фиг. 1 представлена схема получения хлопкольняной стренги и соединения ее с хлопковой пряжей с получением хлопкольняной крученой пряжи на прядильно-крутильной машине, на фиг. 2,3,4,5 - фото тканей и изделий, произведенных из полученной на прядильно-крутильной машине хлопкольняной крученой пряжи.

Изобретение осуществляют следующим образом.

Технологический процесс получения хлопкольняной крученой пряжи характеризуется тем, что на этапе подготовки полуфабриката с содержанием котонина была получена ровница, линейная плотность которой варьировалась в пределах 400 - 627 текс, содержание хлопкового волокна - от 30 до 60 мас.% и котонина (льняное короткое волокно) - от 40 до 70т масс.%. Данная ровница направлялась к прядильно-крутильной машине для получения хлопкольняной крученой пряжи линейной плотности от 18,5 × 2 текс до 29 × 2 текс, содержащей хлопковое волокно 65 - 80 мас.%, и котонин 20 - 35мас.%.

Крученая сдвоенная хлопкольняная пряжа была получена на прядильно-крутильной машине ПК-100, на которой в рамку машины были установлены катушки с ровницей 1 (черт.), содержание котонина в которой варьировалось от 40 мас.% до 70 мас.%. Ровница линейной плотности от 400 до 627 текс проходила через вытяжной прибор 2, где вытягивалась и утонялась до получения выходящей мычки 3 (первой стренги) линейной плотности от 18,5 до 29 текс.

На полое веретено 4 машины (черт.) надет початок с хлопчатобумажной пряжей 5 (вторая стренга), полученный на обычной кольцепрядильной машине. При вращении початка с пряжей 5 сходящая с него баллонирующая нить 6, вращаясь, увлекает за собой мычку 3, заставляя ее вращаться вокруг собственной оси, и тем самым превращает мычку 3 в пряжу (первую стренгу). Вращение веретену передается от барабана тесьмой, которая охватывает блочек 7.

У верхушки веретена происходит сложение выпрядаемой хлопкольняной мычки 3 (первой стренги) и хлопчатобумажной нити 6 (второй стренги), сматываемой с початка 5, т.е. осуществляется процесс трощения двух стренг. Строщенная нить 8 протаскивается через канал веретена 4, которое работает как вьюрок, тянульной парой 9, состоящей из цилиндра и прижимного валика. На пути от вершины веретена до тянульной пары две стренги скручиваются в обратном направлении.

Готовая сдвоенная крученая смесовая хлопкольняная пряжа линейной плотности 18,5 × 2 текс - 29 × 2 текс, содержащая хлопок 65 - 80мас.%, и котонин 20 - 35мас.%, наматывается на цилиндрический патрон 10 мотальным механизмом 11.

Примеры практического осуществления способа.

Пример 1

На прядильно-крутильной машине ПК-100 устанавливают ровницу 1 (черт.) линейной плотности 400 текс, имеющей крутку 55 кр/м и состоящую из 60 мас.% хлопка и 40 мас.% котонина (короткие льняные волокна), которую заправляют в вытяжной прибор 2. Общая вытяжка в вытяжном приборе 21,63. При этом число зубьев сменной шестерни - 118 и 41.

Выпрядаемой стренге 3 сообщают ложное кручение путем приложения к ней крутящего момента на участке между вытяжным прибором 2 и вершиной веретена 4. Сходящую с вращаемой веретеном 4 початка 5 стренгу 6 в виде нити из хлопка линейной плотности 18,5 текс и выпрядаемую нить 3 линейной плотности 18,5 текс соединяют у вершины веретена 4 и обе стренги вводят в осевой канал веретена 4 со стороны его верхнего торца, скручивают их веретеном в его осевом канале в крученую нить 8 и наматывают последнюю на приемную паковку 10. При этом готовая крученая сдвоенная нить 8 линейной плотности 18,5 × 2 текс, имеющая крутку 670 кр/м, содержит 20мас.% котонина и 80мас.% хлопка.

Пример 2

На прядильно-крутильной машине ПК-100 устанавливают ровницу 1 (черт.) линейной плотности 454 текс, имеющей крутку 52 кр/м и состоящую из 55 мас.% хлопка и 45 мас.% котонина (короткие льняные волокна), которую заправляют в вытяжной прибор 2. Общая вытяжка в вытяжном приборе 21,63. При этом число зубьев сменной шестерни - 118 и 43.

Выпрядаемой стренге 3 сообщают ложное кручение путем приложения к ней крутящего момента на участке между вытяжным прибором 2 и вершиной веретена 4. Сходящую с вращаемой веретеном 4 початка 5 стренгу 6 в виде нити из хлопка линейной плотности 21 текс и выпрядаемую нить 3 линейной плотности 21 текс соединяют у вершины веретена 4 и обе стренги вводят в осевой канал веретена 4 со стороны его верхнего торца, скручивают их веретеном 4 в его осевом канале в крученую нить 8 и наматывают последнюю на приемную паковку 10. При этом готовая крученая сдвоенная нить 8 линейной плотности 21 × 2 текс, имеющая крутку 639 кр/м, содержит 22,5мас.% котонина и 77,5 мас.% хлопка.

Пример 3

На прядильно-крутильной машине ПК-100 устанавливают ровницу 1 (черт.) линейной плотности 476 текс, имеющей крутку 50 кр/м и состоящую из 50 мас.% хлопка и 50 мас.% котонина (короткие льняные волокна), которую заправляют в вытяжной прибор 2. Общая вытяжка в вытяжном приборе 21,63. При этом число зубьев сменной шестерни - 118 и 44.

Выпрядаемой стренге 3 сообщают ложное кручение путем приложения к ней крутящего момента на участке между вытяжным прибором 2 и вершиной веретена 4. Сходящую с вращаемой веретеном 4 початка 5 стренгу 6 в виде нити из хлопка линейной плотности 22 текс и выпрядаемую нить 3 линейной плотности 22 текс соединяют у вершины веретена 4 и обе стренги вводят в осевой канал веретена 4 со стороны его верхнего торца, скручивают их веретеном 4 в его осевом канале в крученую нить 8 и наматывают последнюю на приемную паковку 10. При этом готовая крученая сдвоенная нить 8 линейной плотности 22 × 2 текс, имеющая крутку 610 кр/м, содержит 25 мас.% котонина и 75 мас.% хлопка.

Пример 4

На прядильно-крутильной машине ПК-100 устанавливают ровницу 1 (черт.) линейной плотности 519 текс, имеющей крутку 48 кр/м и состоящую из 45 мас.% хлопка и 55 мас.% котонина (короткие льняные волокна), которую заправляют в вытяжной прибор 2. Общая вытяжка в вытяжном приборе 21,63. При этом число зубьев сменной шестерни - 118 и 46.

Выпрядаемой стренге 3 сообщают ложное кручение путем приложения к ней крутящего момента на участке между вытяжным прибором 2 и вершиной веретена 4. Сходящую с вращаемой веретеном 4 початка 5 стренгу 6 в виде нити из хлопка линейной плотности 24 текс и выпрядаемую нить 3 линейной плотности 24 текс соединяют у вершины веретена 4 и обе стренги вводят в осевой канал веретена 4 со стороны его верхнего торца, скручивают их веретеном в его осевом канале в крученую нить 8 и наматывают последнюю на приемную паковку 10. При этом готовая крученая сдвоенная нить 8 линейной плотности 24 × 2 текс, имеющая крутку 597 кр/м, содержит 27,5 мас.% котонина и 72,5 мас.% хлопка.

Пример 5

На прядильно-крутильной машине ПК-100 устанавливают ровницу 1 (черт.) линейной плотности 540 текс, имеющей крутку 47 кр/м и состоящую из 40 мас.% хлопка и 60 мас.% котонина (короткие льняные волокна), которую заправляют в вытяжной прибор 2. Общая вытяжка в вытяжном приборе 21,63. При этом число зубьев сменной шестерни - 118 и 49.

Выпрядаемой стренге 3 сообщают ложное кручение путем приложения к ней крутящего момента на участке между вытяжным прибором 2 и вершиной веретена 4. Сходящую с вращаемой веретеном 4 початка 5 стренгу 6 в виде нити из хлопка линейной плотности 25 текс и выпрядаемую нить 3 линейной плотности 25 текс соединяют у вершины веретена 4 и обе стренги вводят в осевой канал веретена 4 со стороны его верхнего торца, скручивают их веретеном 4 в его осевом канале в крученую нить 8 и наматывают последнюю на приемную паковку 10. При этом готовая крученая сдвоенная нить 8 линейной плотности 25 × 2 текс, имеющая крутку 561 кр/м, содержит 30 мас.% котонина и 70 мас.% хлопка.

Пример 6

На прядильно-крутильной машине ПК-100 устанавливают ровницу 1 (черт.) линейной плотности 584 текс, имеющей крутку 45 кр/м и состоящую из 35 мас.% хлопка и 65 мас.% котонина (короткие льняные волокна), которую заправляют в вытяжной прибор 2. Общая вытяжка в вытяжном приборе 21,63. При этом число зубьев сменной шестерни - 118 и 50.

Выпрядаемой стренге 3 сообщают ложное кручение путем приложения к ней крутящего момента на участке между вытяжным прибором 2 и вершиной веретена 4. Сходящую с вращаемой веретеном 4 початка 5 стренгу 6 в виде нити из хлопка линейной плотности 27 текс и выпрядаемую нить 3 линейной плотности 27 текс соединяют у вершины веретена 4 и обе стренги вводят в осевой канал веретена 4 со стороны его верхнего торца, скручивают их веретеном 4 в его осевом канале в крученую нить 8 и наматывают последнюю на приемную паковку 10. При этом готовая крученая сдвоенная нить 8 линейной плотности 27 × 2 текс, имеющая крутку 549 кр/м, содержит 32,5 мас.% котонина и 67,5 мас.% хлопка.

Пример 7

На прядильно-крутильной машине ПК-100 устанавливают ровницу 1 (черт.) линейной плотности 627 текс, имеющей крутку 40 кр/м и состоящую из 30 мас.% хлопка и 70 мас.% котонина (короткие льняные волокна), которую заправляют в вытяжной прибор 2. Общая вытяжка в вытяжном приборе 21,63. При этом число зубьев сменной шестерни - 118 и 52.

Выпрядаемой стренге 3 сообщают ложное кручение путем приложения к ней крутящего момента на участке между вытяжным прибором 2 и вершиной веретена 4. Сходящую с вращаемой веретеном 4 початка 5 стренгу 6 в виде нити из хлопка линейной плотности 29 текс и выпрядаемую нить 3 линейной плотности 29 текс соединяют у вершины веретена 4 и обе стренги вводят в осевой канал веретена 4 со стороны его верхнего торца, скручивают их веретеном 4 в его осевом канале в крученую нить 8 и наматывают последнюю на приемную паковку 10. При этом готовая крученая сдвоенная нить 8 линейной плотности 29 × 2 текс, имеющая крутку 528 кр/м, содержит 35 мас.% котонина и 65 мас.% хлопка.

Полученная хлопкольняная крученая пряжа была использована в качестве основы и утка при производстве ткани для рабочей одежды.

Кроме того, полученная хлопкольняная крученая пряжа использовалась при производстве ткани костюмной (фиг. 2, 3), полотна простынного (фиг. 4), ткани портьерной (фиг. 5 ).

Это говорит о расширении технических и ассортиментных возможностей за счет получения хлопкольняной сдвоенной крученой нити с использованием котонина на прядильно-крутильных машинах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения крученой пряжи на прядильно-крутильной машине | 1991 |

|

SU1831528A3 |

| Способ формирования шерстяной гребенной крученой пряжи | 1974 |

|

SU566894A1 |

| Способ получения крученой нити | 1989 |

|

SU1707102A1 |

| Способ получения крученой нити из двух стренг на полом веретене прядильно-крутильной машины | 1990 |

|

SU1796703A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУЧЕНОЙ ПРЯЖИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2023070C1 |

| Устройство для получения пряжи | 1991 |

|

SU1786204A1 |

| Способ получения фасонной пряжи | 1989 |

|

SU1708951A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУЧЕНОЙ НИТИ | 1997 |

|

RU2107760C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОПКОЛЬНЯНОЙ ПРЯЖИ | 1994 |

|

RU2079587C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУЧЕНОЙ НИТИ НА ПРЯДИЛЬНО-КРУТИЛЬНОЙ МАШИНЕ | 1967 |

|

SU216477A1 |

Изобретение относится к текстильной промышленности и может быть использовано для получения хлопкольняной крученой пряжи на основе включения льняного короткого волокна в волокнистую смесь на этапе подготовки полуфабриката к прядению. При этом в способе выходящей из вытяжного прибора машины выпрядаемой стренге сообщают ложное кручение, вводят соединенные стренги в осевой канал веретена со стороны его верхнего торца, скручивают их веретеном в его осевом канале в крученую нить и наматывают ее на приемную паковку. В качестве выходящей из вытяжного прибора машины выпрядаемой стренги используют нить, получаемую из ровницы состава: хлопковое волокно – от 30 до 60 мас. % и льняное короткое волокно – от 40 до 70 мас. %. При этом линейная плотность ровницы варьируется в пределах 400–627 текс, а в качестве сходящей с вращаемой паковки стренги используют хлопчатобумажную пряжу линейной плотности 18,5–29 текс. В итоге получают хлопкольняную сдвоенную крученую пряжу линейной плотности от 18,5 × 2 текс до 29 × 2 текс, содержащую хлопковое волокно - 65-80 мас. % и льняное короткое волокно - 20-35 мас. %. Изобретение позволяет расширить технические и ассортиментные возможности за счет получения хлопкольняной сдвоенной крученой нити с использованием льняного короткого волокна. 5 ил., 7 пр.

Способ получения хлопкольняной сдвоенной крученой пряжи на прядильно-крутильной машине, заключающийся в том, что выходящей из вытяжного прибора машины выпрядаемой стренге сообщают ложное кручение путем приложения к ней крутящего момента на участке между вытяжным прибором и местом соединения выпрядаемой стренги у вершины веретена со сходящей с вращаемой им паковки стренгой в виде нити, вводят соединенные стренги в осевой канал веретена со стороны его верхнего торца, скручивают их веретеном в его осевом канале в крученую нить и наматывают ее на приемную паковку, отличающийся тем, что в качестве выходящей из вытяжного прибора машины выпрядаемой стренги используют нить, получаемую из ровницы состава: хлопковое волокно - от 30 до 60 мас. % и льняное короткое волокно - от 40 до 70 мас. %, при этом линейная плотность ровницы варьируется в пределах 400-627 текс, в качестве сходящей с вращаемой паковки стренги используют хлопчатобумажную пряжу линейной плотности 18,5-29 текс, в итоге получают хлопкольняную сдвоенную крученую пряжу линейной плотности от 18,5 × 2 текс до 29 × 2 текс, содержащую хлопковое волокно - 65-80 мас. % и льняное короткое волокно - 20-35 мас. %.

| Способ получения крученой нити из двух стренг на полом веретене прядильно-крутильной машины | 1990 |

|

SU1796703A1 |

| Прибор для буксования паровозов | 1923 |

|

SU1859A1 |

| Способ получения сдвоенной крученой нити из любого вида волокон | 1956 |

|

SU106123A1 |

| Шарошечное долото | 1974 |

|

SU574515A2 |

Авторы

Даты

2023-11-09—Публикация

2023-04-11—Подача