Область техники, к которой относится изобретение

Настоящее изобретение относится к способу получения катализатора синтеза углеводородов, предпочтительно катализатора синтеза Фишера-Тропша. Настоящее изобретение также относится к применению катализатора, полученного способом по изобретению, в синтезе углеводородов, предпочтительно синтезе Фишера-Тропша.

Предпосылки создания изобретения

Синтез Фишера-Тропша представляет собой гидрогенизацию СО в присутствии катализатора на основе металлов, таких как железо, кобальт и рутений. В качестве продуктов этой реакции образуется вода, газообразные, жидкие и парафинистые углеводороды, которые могут быть насыщенными или ненасыщенными. Также образуются оксигенаты углеводородов, такие как спирты, кислоты, кетоны и альдегиды. Распределение углеродных чисел продуктов соответствует хорошо известному распределению Андерсона-Шульца-Флори.

Синтез Фишера-Тропша можно описать как гетерогенную катализируемую поверхностью реакцию полимеризации. Реакция вызывает гидрогенизацию окиси углерода, катализируемую определенными металлами, в результате чего образуется ряд углеводородов, как это представлено следующим общим уравнением:

CO+H2→(CH2)n+H2O

Гетерогенный синтез Фишера-Тропша можно соответствующим образом классифицировать как высокотемпературный синтез Фишера-Тропша (ВТСФТ) или низкотемпературный синтез Фишера-Тропша (НТСФТ). Высокотемпературный синтез Фишера-Тропша можно описать как двухфазный синтез Фишера-Тропша. Его обычно осуществляют при температуре от 250°C до 400°C, а в качестве катализатора обычно используют сплавной катализатор на основе железа.

Металлы, используемые в качестве катализаторов синтеза Фишера-Тропша, обычно активируют цветными металлами групп IA и IIA, чтобы усилить действие и избирательность катализатора. Существуют две основные группы промоторов, а именно структурные и химические промоторы. Структурные промоторы увеличивают и стабилизируют доступную площадь поверхности активного металла, то есть придают структурную устойчивость и пористость матрице катализатора. Химические промоторы обычно влияют на избирательность в отношении продукта.

Катализатор на основе железа высокотемпературного синтеза Фишера-Тропша (ВТСФТ) обычно получают методом сплавления. С этой целью осуществляют сплавление окислов железа с химическими и структурными промоторами в дуговой электропечи. Химия процесса сплавления отличается сложностью и с трудом поддается контролю.

В условиях высоких температур, необходимых для сплавления окислов железа, некоторые из структурных промоторов и примесей, содержащихся в сырьевых материалах, в частности окись кремния, образуют сочетания со значительной долей химических промоторов в ходе реакций в твердой фазе. Таким образом, сплавной катализатор является относительно невосприимчивым к химической активации, а оптимизация избирательности этого катализатора является ограниченной. Из-за высокой температуры сплавления также происходит улетучивание некоторых из промоторов, таких как окись калия.

После того как промоторы сплавлены с железом, осуществляют отверждение расплава, и происходит отделение промоторов. Это приводит к формированию градиента концентрации промотора, начиная с участка вещества, отвердевающего первым, и до участка, отвердевающего последним, в результате чего концентрация промотора на последнем участке становится нежелательно высокой. Вследствие этого промоторы не распределяются равномерно, и эффективная щелочность катализатора изменяется в зависимости от размера частиц измельченного катализатора. Более мелкие частицы катализатора имеют значительно более высокую щелочность, чем более крупные частицы. Предполагается, что эта высокая щелочность мелких частиц катализатора и высокая концентрация промоторов в более крупных частицах вдоль границ зерен являются основными причинами не только высокого выхода углерода, но также высокой избирательности в отношении кислот во время синтеза. Этот высокий выход углерода приводит к быстрому уменьшению плотности слоя катализатора в реакторах с псевдоожиженным слоем и, следовательно, налагает ограничение на срок службы катализатора.

В течение последних 20 лет в качестве альтернативных путей получения сплавов с высокой реакционной способностью и материалов с высокими технологическими показателями большое внимание уделяется как технологии быстрого отверждения (RSP, от английского - Rapid Solidification Processing), так и технологии осаждения распылением (SDP, от английского - Spray Deposition Processing). В RSP осуществляют закалку расплавленного металла до достижения твердого состояния с очень высокой скоростью посредством формирования капель. Способ отверждения капель жидкого металла применяется для промышленного производства широкого спектра черных и цветных металлов в виде порошка, поскольку этот способ позволяет регулировать характеристики такого порошка, в частности размер, гранулометрический состав и форму.

Основной областью применения уплотненных металлических порошков является изготовление изделий окончательной формы. Высокая потребность в высококачественных чистых порошках с желаемым гранулометрическим составом и морфологией, получаемых экономически эффективным способом, существует в области производства компонентов с улучшенными механическими и антикоррозионными свойствами. Помимо традиционных областей применения в автомобилестроении, медицине и оборонной промышленности металлические порошки все шире используются в других областях. Их применяют в качестве исходного сырья для покрытий, наносимых напылением металла при высокой температуре, изготовления цельных изделий произвольной формы и быстрого изготовления прототипов, а также в электронике и электроавтоматике. Металлические порошки применяются в межсоединениях с малым шагом, тугоплавких припоях и некоторых магнитных сплавах. Металлические порошки являются существенным компонентом, в том числе лент для магнитной записи, электропроводящих лент, емкостных лент и экранирования электромагнитных помех. Для большинства применений в электронике и электроавтоматике желателен порошок с частицами очень малого размера (<10 µм).

Авторами неожиданно обнаружено, что технология быстрого отверждения является применимым альтернативным способом получения катализатора синтеза Фишера-Тропша, в котором, среди прочего, исключены или по меньшей мере сведены к минимуму указанные выше недостатки в том, что касается распределения промоторов в катализаторе. Это и другие преимущества более подробно рассмотрены далее.

Раскрытие изобретения

Согласно первой особенности изобретения предложен способ получения катализатора синтеза углеводородов, включающий стадии, на которых:

(а) используют расплав, содержащий смесь по меньшей мере одной окиси металлического железа и промотора катализатора, выбранного из группы, включающей по меньшей мере одно из следующего: источник щелочного металла и источник щелочноземельного металла,

(б) воздействуют на расплав потоком текучей среды с тем, чтобы рассеять расплав на капли, содержащие окись металлического железа и промотор катализатора, и

(в) осуществляют закалку капель расплава с тем, чтобы получить катализатор синтеза углеводородов в виде твердых частиц, содержащих окись металла и промотор катализатора.

Окисью металла предпочтительно является окись железа, которая может представлять собой магнетит (Fe3O4). Подразумевается, что упоминание окиси железа распространяется на любую окись железа.

Расплав может содержать несколько окисей железа и может содержать смесь окисей железа. В одном из вариантов осуществления смесь окисей железа может содержать смесь магнетит и вюстита (FeO). В одном из альтернативных вариантов осуществления смесь окисей железа может содержать смесь магнетита и гематита (Fe2O3).

В одном из вариантов осуществления расплав содержит от 60% до 100% (по весу магнетита, предпочтительно от 60% до 80% и от 0% до 40% (по весу), предпочтительно от 20% до 40% вюстита. Соответственно, катализатор содержит от 68% до 73% (по весу всего металлического железа (Fe)).

В одном из вариантов осуществления изобретения окись железа может быть смешана с компонентами, представляющими собой цветные металлы. Они могут быть выбраны из источника элементов группы IIIA или IVA. Эти компоненты могут содержаться в количестве от 0% до 1,0% (по весу).

В одном из вариантов осуществления источник щелочного металла может быть выбран из источника элементов группы IA. В одном из предпочтительных вариантов осуществления изобретения источник щелочного металла может быть выбран по меньшей мере из одной группы, содержащей карбонат натрия и карбонат калия.

Источник щелочноземельного металла может быть выбран из источника элементов группы IIA. В одном из предпочтительных вариантов осуществления изобретения источник щелочноземельного металла может быть выбран по меньшей мере из одной группы, содержащей карбонат магния и карбонат кальция.

В одном из вариантов осуществления промотор катализатора может содержать смесь источника щелочных металлов и источника щелочноземельных металлов. В одном из предпочтительных вариантов осуществления промотор катализатора содержит карбонат магния, карбонат кальция, карбонат натрия и карбонат калия. Катализатор синтеза углеводородов содержит от 0,01% до 4,0% (по весу всей композиции катализатора синтеза углеводородов).

Расплав также может содержать следы примесей, обусловленные используемым источником железа, например вторичную окалину. Такой примесью может являться любая одна или несколько из следующих примесей: SiO2, Al2O3, MnO2, Cr2O3, TiO2 или V2O5. Следы примесей могут содержаться в количестве 5,0% по весу, предпочтительно менее 2,5% по весу, более предпочтительно менее 1,0% по весу всей композиции катализатора.

Расплав может быть подвергнут воздействию потока текучей среды, которой может являться газ, предпочтительно азот или жидкость, предпочтительно вода. Поток текучей среды может находиться под давлением.

В одном из предпочтительных вариантов осуществления изобретения для рассеяния расплава на капли используют воду под давлением от 50 до 150 бар, предпочтительно 75 бар.

В одном из вариантов осуществления для рассеяния расплава на капли используют распылитель.

Капли расплава охлаждают с температуры от 1600°C до 1700°C, предпочтительно 1650°C до температуры от 15°C до 20°C с тем, чтобы получить катализатор синтеза углеводородов в виде твердых частиц. Охлаждение происходит быстро, обычно в течение 1-2 секунд. Описанную в изобретении стадию охлаждения часто называют закалкой путем быстрого охлаждения, когда поток расплавленного металла распадается на капли, которые затем очень быстро охлаждают, в результате чего образуются твердые частицы, т.е. может быть достигнута скорость охлаждения 105-106 К/с. Подразумевается, что закалка путем быстрого охлаждения посредством распыления воды является лишь одним из способов, который может использоваться с целью быстрого отверждения.

Охлаждение капель происходит вследствие того, что твердые частицы имеют малую массу и высокий коэффициент теплопередачи.

В одном из вариантов осуществления, в котором потоком текучей среды является жидкость, предпочтительно под давлением, образующиеся твердые частицы могут быть отделены от жидкости любым из следующих способов по отдельности или в сочетании, включая магнитное разделение, вакуумную фильтрацию, сушку или любые другие обычные способы. В одном из предпочтительных вариантов осуществления изобретения твердые частицы сушат во вращающейся печи.

Твердые частицы могут иметь преимущественно сферическую форму и размер в диапазоне от 0,5 до 500 микрон, предпочтительно от 5 до 250 микрон, наиболее предпочтительно от 10 до 150 микрон. Площадь поверхности твердых частицы, измеренная методом Брунауэра-Эмметта-Теллера (BET), может составлять менее 5 м2/г. Предусмотрено, что площадь поверхности составляет не менее 1 м2/г.

Промотор катализатора может быть однородно распределен внутри твердых частиц, и предусмотрено, что каждая частица независимо от ее размера содержит однородно распределенный в ней промотор катализатора.

Авторы полагают, что при условии следования предложенному в изобретении способу подавляется отделение промоторов катализатора, и за счет однородного распределения промотора в отдельных твердых частицах катализатора синтеза углеводородов будет обеспечиваться преимущественно такая же избирательность в отношении углеводородов и улучшится контроль качества в том, что касается композиции катализатора синтеза углеводородов.

Также предполагается, что катализатор синтеза углеводородов, полученный описанным в изобретении способом, имеет по меньшей мере такую же, если не более высокую механическая прочность, чем обычные катализаторы синтеза углеводородов, полученные путем измельчения обычно сплавного катализатора на основе окиси железа, который получают обычным способом, известным из уровня техники. Авторы полагают, что в результате будет сведен к минимуму последующий износ катализатора в реакторе для синтеза и унос катализатора углеводородными продуктами.

Подразумевается, что преимуществом описанного способа также является то, что катализатор синтеза углеводородов образуется непосредственно из расплава и может быть рассеян на твердые частицы с желаемым гранулометрическим составом путем изменения давления потока текучей среды, за счет чего устраняется необходимость в стадиях, которые осуществляют в обычных способах получения сплавных катализаторов синтеза углеводородов, таких как разлив, дробление, классификация и циклонная сепарация, и тем самым снижаются производственные и эксплуатационные расходы на весь процесс получения катализаторов.

В одном из вариантов осуществления катализатором синтеза углеводородов является катализатор синтеза Фишера-Тропша. Предпочтительно катализатором является катализатор высокотемпературного синтеза Фишера-Тропша.

Катализатор синтеза углеводородов может быть активирован путем восстановления. В одном из вариантов осуществления твердые частицы могут быть подвергнуты тепловой обработке с тем, чтобы восстановить окись металла до металла с нулевой степенью окисления. Предпочтительно на стадии тепловой обработки окись металла, которой в одном из предпочтительных вариантов осуществления является окись железа, восстанавливают до железа с нулевой степенью окисления с тем, чтобы получить катализатор синтеза углеводородов с восстановленной активностью.

Стадия тепловой обработки может осуществляться в присутствии восстановительного газа. В одном из вариантов осуществления восстановительный газ находится под давлением от 15 до 25 бар. Восстановительным газом может являться водород и/или окись углерода.

В одном из вариантов осуществления стадия тепловой обработки может осуществляться при температуре от 350°C до 450°C, предпочтительно 450°C. Стадия тепловой обработки может осуществляться в течение 12-24 часов, предпочтительно 12 часов.

Измеренная методом BET площадь поверхности катализатора синтеза углеводородов с восстановленной активностью может составлять от 20 до 30 м2/г, при этом частицы по-прежнему будут иметь преимущественно сферическую форму.

Авторы предполагают, что преимущественно сферическая форма твердых частиц катализатора синтеза углеводородов улучшает реологические свойства катализатора при его использовании в синтезе углеводородов, предпочтительно в синтезе Фишера-Тропша, более предпочтительно в высокотемпературном синтезе Фишера-Тропша в псевдоожиженном слое. Это, в свою очередь, способствует лучшему псевдоожижению в зоне реакции и стабильной работе циклонов в промышленных реакторах SAS за счет меньшего изменения давления в опускной трубе циклона.

Катализатор синтеза углеводородов с восстановленной активностью может быть доведен до требуемой кондиции. Стадия доведения до требуемой кондиции может осуществляться путем поэтапной замены восстановительного газа синтез-газом. Предпочтительно восстановительный газ, представляющий собой водород, поэтапно заменяют окисью углерода.

В одном из вариантов осуществления восстановительный газ заменяют окисью углерода под давлением от 15 до 25 бар. Стадия доведения до требуемой кондиции может осуществляться при температуре от 250°C до 350°C в течение 24 часов.

Стадия доведения до требуемой кондиции может осуществляться при использовании водорода в качестве восстановительного газа, который поэтапно заменяют окисью углерода, пока молярное отношение Н2:СО во всем поданном синтез-газе не будет находиться в интервале от 5:1 до 1:5, предпочтительно 4:1.

Согласно второй особенности изобретения предложен катализатор синтеза углеводородов, получаемый описанным выше способом.

Согласно третьей особенности изобретения предложено применение катализатора синтеза углеводородов в реакции Фишера-Тропша. Предпочтительно реакцией Фишера-Тропша является высокотемпературная реакция Фишера-Тропша, а катализатором синтеза углеводородов предпочтительно является катализатор с восстановленной активностью.

Согласно четвертой и пятой особенностям изобретения предложен двухфазный высокотемпературный синтез Фишера-Тропша конверсии сырьевого H2 и по меньшей мере одной окиси углерода в углеводороды, содержащие по меньшей мере 40% по весу углеводородов с пятью или более атомами углерода; при этом конверсию осуществляют путем введения в контакт H2 и по меньшей мере одной окиси углерода в присутствии катализатора синтеза углеводородов, полученного способом, включающим стадии, на которых:

(а) используют расплав, содержащий смесь по меньшей мере одной окиси металла и промотора катализатора, выбранного из группы, включающей по меньшей мере одно из следующего: источник щелочного металла и источник щелочноземельного металла,

(б) воздействуют на расплав потоком текучей среды с тем, чтобы рассеять расплав на капли, содержащие окись металла и промотор катализатора, и

(в) осуществляют закалку капель расплава с тем, чтобы получить катализатор синтеза углеводородов в виде твердых частиц, содержащих окись металла и промотор катализатора,

(г) подвергают твердые частицы катализатора синтеза углеводородов, полученные на стадии (в), тепловой обработке с тем, чтобы восстановить окись металла до металла с нулевой степенью окисления.

Синтезированные углеводороды содержат в весовом выражении по меньшей мере 40%, более предпочтительно по меньшей мере 50%, наиболее предпочтительно по меньшей мере 60% углеводородов C6+.

Интервал температур высокотемпературного синтеза углеводородов Фишера-Тропша может составлять от 280°C до 400°C, предпочтительно выше 300°C, обычно от 300°C до 370°C и даже от 330°C до 350°C. Давление может составлять от 10 до 60 бар, в основном от 15 до 30 бар, обычно от около 20 до 25 бар.

Реакция может осуществляться в любом применимом реакторе, предпочтительно в реакторе с псевдоожиженным слоем, более предпочтительно в реакторе с неподвижным псевдоожиженным слоем.

Общая композиция подаваемого синтез-газа имеет отношение H2:CO от 5:1 до 1:5, предпочтительно 4:1. Подаваемый синтез-газ также обычно может содержать от около 1 до 25% по объему CO2; N2 и/или метан.

Краткое описание чертежей

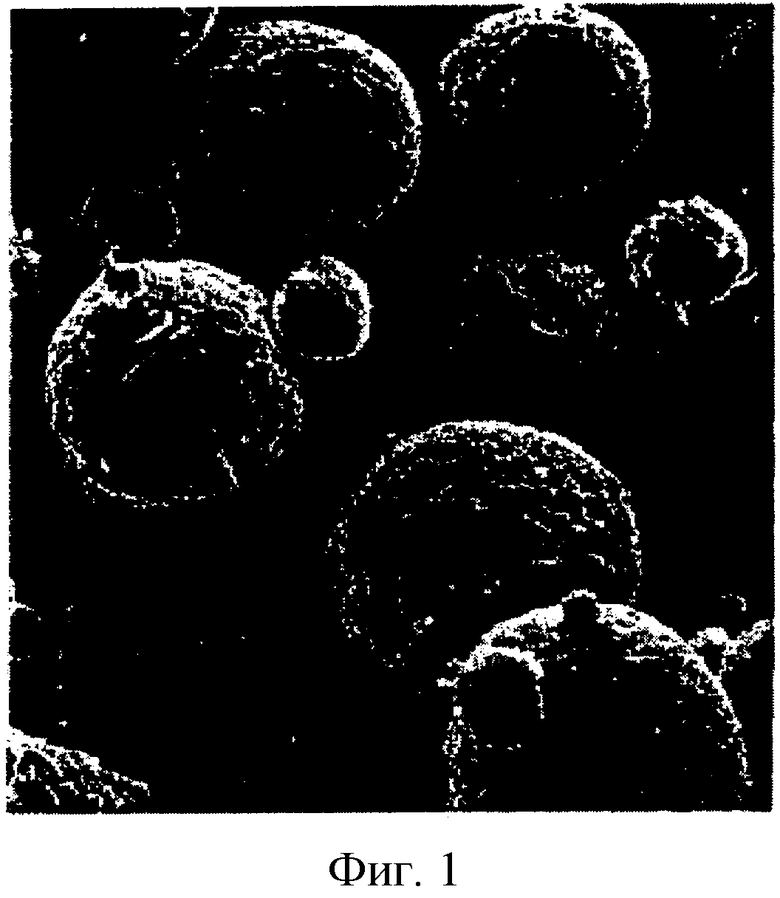

На фиг.1 показано полученное методом сканирующей электронной микроскопии (SEM, от английского - Scanning Electron Microscopy) вторичное изображение, иллюстрирующее морфологию частиц катализатора согласно изобретению при давлении воды 75 бар,

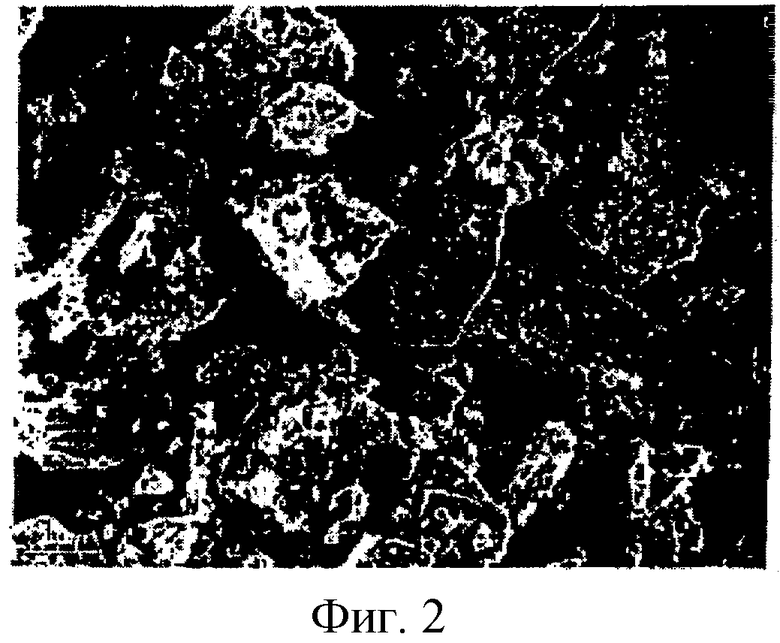

на фиг.2 показано полученное методом SEM вторичное изображение, иллюстрирующее морфологию частиц обычного сплавного, литого и измельченного катализатора,

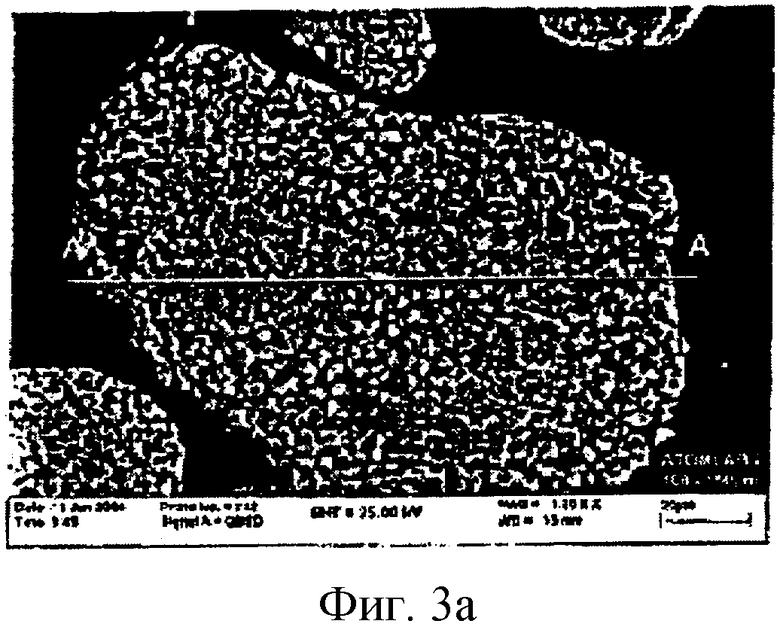

на фиг.3а показано полученное методом SEM с обратным рассеянием изображение, иллюстрирующее морфологию полированного поперечного сечения частицы катализатора согласно изобретению,

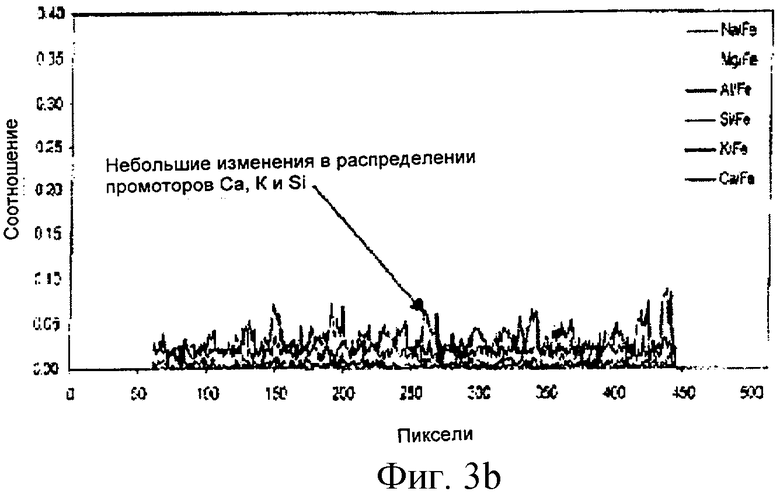

на фиг.3b показана строчная развертка энергорассеивающего рентгеновского излучения (EDX, от английского - Energy Dispersive X-Ray), иллюстрирующая распределение промоторов вдоль поперечного сечения А-А показанной на фиг.3а частицы катализатора согласно изобретению,

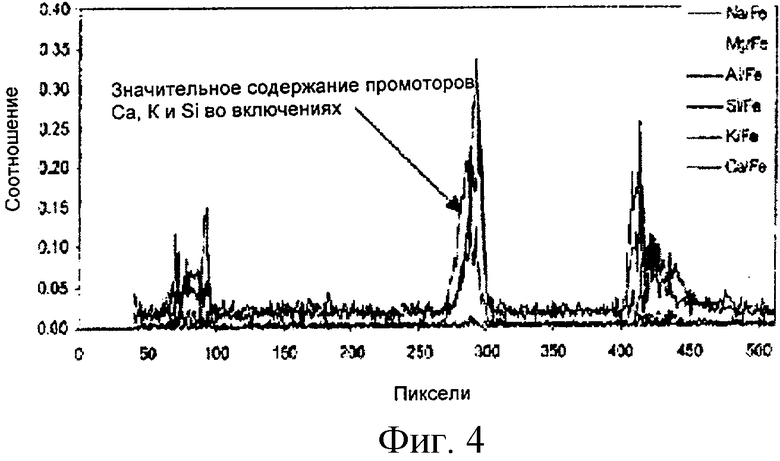

на фиг.4 показана строчная развертка EDX, иллюстрирующая распределение промоторов в частицах обычного сплавного, литого и измельченного катализатора, показанных на фиг.5в,

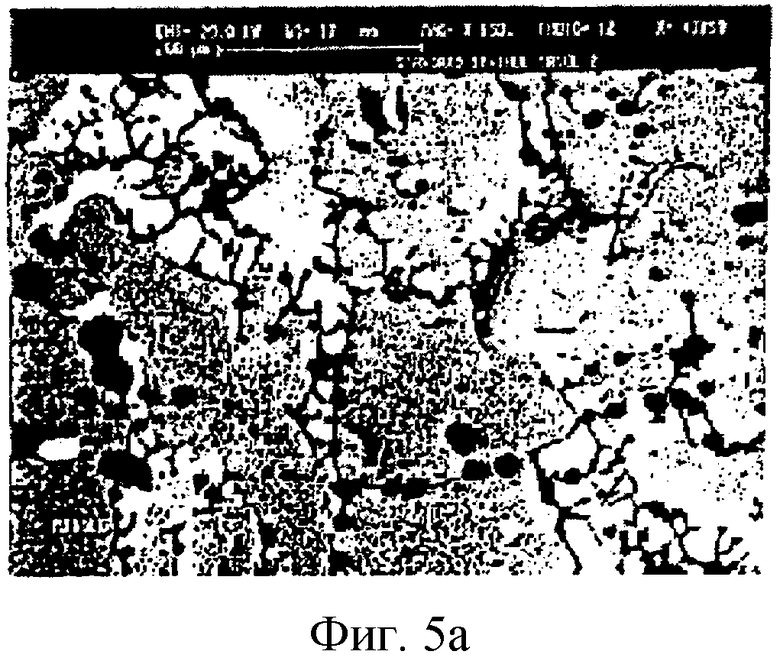

на фиг.5а показано полученное методом SEM с обратным рассеянием изображение полированного сечения частиц обычного литого катализатора,

на фиг.5b показано полученное методом SEM с обратным рассеянием изображение полированного сечения частиц обычного литого катализатора,

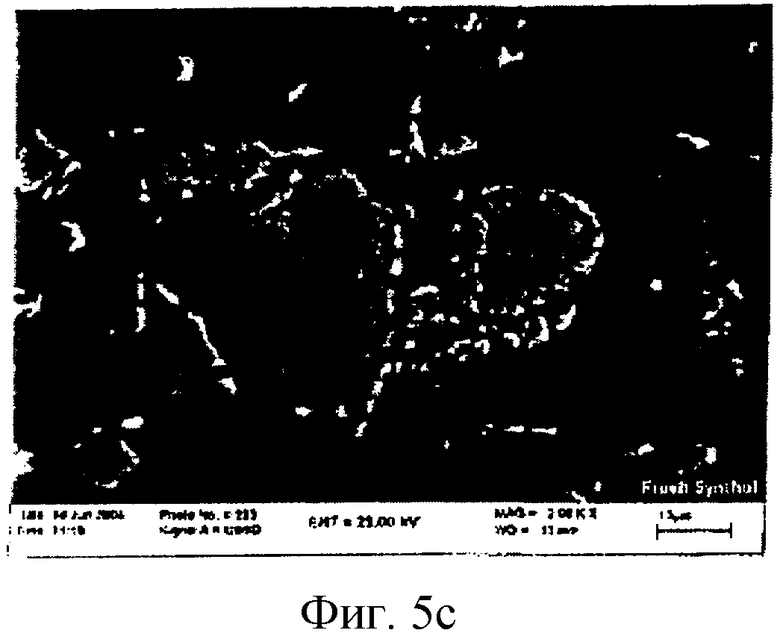

на фиг.5с показано полученное методом SEM с обратным рассеянием изображение полированного сечения частиц обычного литого катализатора,

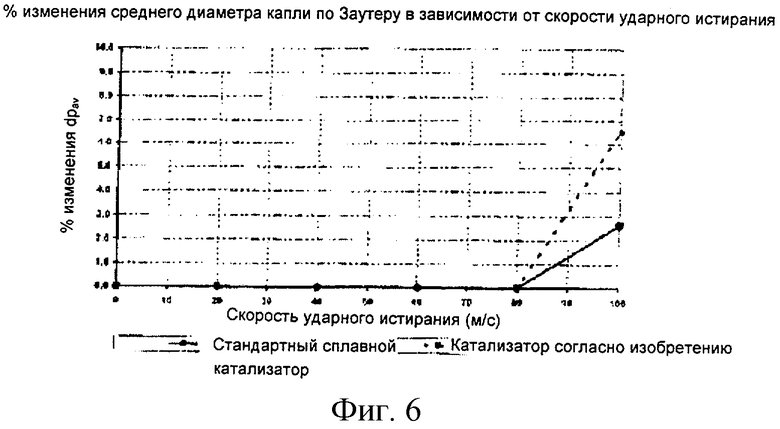

на фиг.6 показаны результаты ударных испытаний на истирание катализатора синтеза углеводородов согласно изобретению и известного стандартного сплавного катализатора.

Далее изобретение будет дополнительно описано посредством следующих

неограничивающих примеров.

Примеры

Если не указано иное, рассматриваемые далее данные и диаграммы относятся к получаемому катализатору синтеза углеводородов (распыленному катализатору) и стандартному сплавному катализатору.

В полученных методом SEM с обратным рассеянием изображениях и строчных развертках EDX использованы следующие параметры SEM:

Пример 1

Получение обычного стандартного сплавного катализатора синтеза углеводородов (далее - "стандартный сплавной катализатор") и катализатора синтеза углеводородов согласно изобретению

Путем сплавления окиси железа в виде магнетита с химическим промотором K2O и структурными промоторами MgO или Al2O3 в дуговой электропечи при температуре около 1650°C получили стандартный сплавной катализатор. Затем расплав разлили по тарелкам на ленте непрерывной разливки, при этом отделение содержащихся в литье промоторов происходило во время отверждения таким образом, что градиент концентраций менялся, начиная с участка литья, отвердевающего первым, и до участка, отвердевающего последним. Затем полученные слитки сплавного катализатора раздробили на куски и измельчили. Подразумевается, что стандартный сплавной катализатор был получен известным из техники способом.

Для получения катализатора синтеза углеводородов согласно изобретению использовали расплав, содержащий гематит, магнетит и вюстит, при этом расплав дополнительно содержал промоторы катализатора, а именно карбонат кальция, карбонат магния, карбонат натрия и карбонат калия. Из-за присутствия во вторичной окалине огнеупорного материала использовали цветные металлы, а именно кремний и алюминий. Все упомянутые материалы перемешали и сплавили при температуре 1650°C в дуговой электропечи с замораживающей футеровкой для предотвращения загрязнения расплава огнеупорного материалами стенки печи.

Затем описанный выше расплав загрузили в распылитель, в котором на расплав воздействовали струями воды под давлением, чтобы распылить расплав на капли. Давление воды варьировали в пределах от 50 до 150 бар по причинам, которые более подробно рассмотрены далее.

Полученные капли быстро охладили с температуры около 1650°C до комнатной температуры (от 15°C до 20°C) в течение 1-2 секунд, чтобы получить твердые частицы катализатора синтеза углеводородов с размерами от 0,5 до 250 микрон. Затем твердые частицы высушили во вращающейся печи при температуре 120°C и скорости подачи 0,5 кг/час.

В следующей далее таблице приведены количества каждого из указанных выше промоторов в высушенных твердых частицах, полученных при давлении 75 бар.

Пример 2

Гранулометрический состав катализатора синтеза углеводородов полученного согласно изобретению

Далее в Таблице 2 приведены данные гранулометрического состава быстро охлажденного катализатора синтеза углеводородов, в котором переменный размер частиц достигнут путем варьирования давления воды при распылении. Предполагается, что преимуществом способа согласно изобретению является то, что для получения катализатора с определенным размером частиц не требуется осуществлять стадии литья, дробления, измельчения, классификации и циклонной сепарации и что это может быть осуществлено довольно экономичным способом путем варьирования давления воды, как это показано далее в Таблице 2.

Одним из дополнительных преимуществ способа согласно изобретению является то, что частицы катализатора синтеза углеводородов являются преимущественно сферическими по своей природе, как это показано на фиг.1 (посредством сканирующей электронной микроскопии (SEM)), и предполагается, что сферическая природа частиц улучшает реологические свойства катализатора при использовании в синтезе Фишера-Тропша.

Это конкретное преимущество наглядно проявляется при сравнении с микроснимком SEM стандартного сплавного катализатора из Примера 1, морфология которого показана на фиг.2. Видно, что частицы обычного сплавного, раздробленного и гранулированного катализатора имеют в высшей степени неправильную форму.

Пример 3

Однородное распределение промоторов в катализаторе синтеза углеводородов согласно изобретению

Как указано выше, одним из дополнительных преимуществ способа согласно изобретению является то, что промоторы катализатора преимущественно однородно распределены в частицах катализатора синтеза углеводородов согласно изобретению, за счет чего обеспечиваются сходные, если не лучшие характеристики синтеза углеводородов в синтез Фишера-Тропша. Это продемонстрировано далее.

Кроме того, каждая частица катализатора синтеза углеводородов, полученного способом согласно изобретению, имеет преимущественно одинаковую избирательность в отношении углеводородов, поскольку состав промоторов в частицах катализатора (показатель щелочности) преимущественно одинаков для различных фракций частиц (смотри Таблицу 4 далее), тогда как показатели щелочности известного стандартного сплавного и измельченного катализатора, приведенные далее в Таблице 3, значительно различаются в зависимости от фракций частиц и, следовательно, различается избирательность в отношении углеводородов. Все промоторы, включая основные щелочные химические промоторы, вместе с окисями железа загружают в тигель. Как упомянуто выше, большинство используемых окисей железа (вторичных окалин) загрязнены некоторым количеством окиси кремния. Поскольку ионы ни K+, ни Si4+ не могут проникнуть в твердый раствор, содержащий магнетит, после охлаждения во время литья обычным способом в охлажденных слитках в форме отдельных фаз присутствуют небольшие включения щелочи/окисей кремния (черные линии на фиг.5а и 5b).

В Таблице 4, как и на снимке, полученном с помощью сканирующего электронного микроскопа, и в анализе энергорассеивающего рентгеновского излучения (EDX), проиллюстрированных на фиг.3а и 3b, соответственно, показано, что промоторы катализатора преимущественно однородно распределены в частицах всех размеров, быстро охлажденного катализатора, полученного способом по изобретению. Это ясно показано на фиг.3а, на которой проиллюстрирован катализатор, полученный согласно изобретению, в частицах которого более равномерно распределены более мелкие включения, чем включения, обнаруженные в стандартном сплавном катализаторе из Примера 1 (фиг.5). Все промоторы катализатора, а именно Na, Mg, Al, Si, K и Ca более однородно распределены в распыленном катализаторе (фиг.3b, на которой показано распределение вдоль поперечного сечения по линии А-А распыленных частиц, показанных на фиг.3а), чем в стандартном сплавном катализаторе, в котором обнаружено скопление промоторов Ca, Si и K в виде крупных включений, характерных для стандартного сплавного катализатора из Примера 1 и известных литых катализаторов (показанных на фиг.4, 5а и 5b).

Более точно, если сравнить предложенный в изобретении катализатор и стандартный сплавной катализатор, на строчных развертках EDX поперечного сечения типичной сплавной частицы, показанных на фиг.4, ясно видно неравномерное распределение промоторов в частице. Видно, что концентрация кальция, калия и кремния значительно выше во включениях или на границах зерен, чем во внутренней структуре железа.

Пример 4

Механическая прочность катализатора синтеза углеводородов согласно изобретению

Еще одним из дополнительных преимуществ способа согласно изобретению является то, что частицы катализатора синтеза углеводородов (обозначенные красной линией на фиг.6) имеют сходную механическую прочность со стандартным сплавным катализатором из Примера 1 (обозначенного сплошной линией на фиг.6). Это проиллюстрировано на фиг.6.

Пример 5

Избирательность катализатора синтеза углеводородов согласно изобретению

Способом, описанным в Примере 1, было получен катализатор согласно изобретению, который, однако, затем восстановили под действием потока азота в реакторе, нагретом для температуры 380°C. По достижении температуры около 330°C в реактор загрузили 2 кг катализатора. Давление в реакторе на протяжении всей реакции поддерживали на уровне 18 бар. Восстановление начали с присоединения водорода, чтобы вытеснить азот, поддерживая при этом определенную линейную скорость. Как обычно, время восстановления составило 16 часов, при этом каждый час осуществляли слив воды с целью контроля скорости восстановления.

Полученный описанным способом катализатор синтеза углеводородов испытали в опытном реакторе с 50-мм неподвижным псевдоожиженным слоем для высокотемпературного синтеза Фишера-Тропша. В ходе экспериментальных реакций синтеза, которые осуществляли при температуре 350°C и давлении 25 бар, были получены стабильные показатели в период со 2-е по 5-е сутки для сравнения со стандартными базовыми сплавными катализаторами, которые испытывали в таких же условиях.

Пример 6

В Таблице 6 приведены данные образования углерода по окончании использования стандартных сплавных катализаторов и катализаторов согласно изобретению в экспериментальном синтезе, которые демонстрируют еще одно дополнительное преимущество способа согласно изобретению, а именно, что при использовании катализатора согласно изобретению образуется меньше элементарного углерода, чем при использовании стандартного сплавного катализатора в высокотемпературном синтезе Фишер-Тропша. Все указанные в Таблице 6 катализаторы были испытаны (в среднем в 5 циклах экспериментального синтеза) в одинаковых условиях синтеза, указанных выше в Примере 5.

Скорость образования элементарного углерода во время реакции высокотемпературного синтеза Фишера-Тропша при использовании катализаторов согласно изобретению была на 25% ниже, чем при использовании стандартного сплавного катализатора. Это означает, что катализатор согласно изобретению имеет потенциальный срок службы на 25% больше, чем у стандартного сплавного катализатора, и, следовательно, на 25% сокращается количество расходуемого свежего катализатора.

При рабочих температурах синтеза Фишера-Тропша ниже 240°C (типичных условиях низкотемпературного синтеза Фишера-Тропша) количество элементарного углерода, осаждающегося на катализаторе, является небольшим. Тем не менее, в случае высокотемпературного синтеза Фишера-Тропша (при температуре от около 280 до 350°C) с использованием катализаторов на основе железа элементарный углерод в отличие от углеродистых отложений осаждается на протяжении всего процесса синтеза с достаточно постоянной скоростью. Возможны две исходные реакции:

2CO→C+CO2 (реакция Будуара)

или

CO+H2→C+H2O

Реакция Будуара считается ключевой реакцией, приводящей к осаждению элементарного углерода, ввиду ее меньшей свободной энергии Гиббса и того факта, что скорость осаждения углерода заметно подавляется при более высоких парциальных давлениях водорода. При образовании элементарного углерода на железных катализаторах снижается плотность частиц, и из-за энергичного перемещения частиц катализатора в слоях, псевдоожижаемых высокоскоростным газом, частицы катализатора разрушаются, в результате чего образуются мелкие фракции с высоким содержанием углерода и калия. Как показано выше в Примере 3, более мелкие фракции стандартного катализатора содержат большие количества калия и окиси кремния. Следовательно, потеря этих фракций означает, что в реакторах происходит потеря щелочи, что затем приводит к снижению активности реакторов SAS. Для поддержания активности приходится чаще добавлять свежий катализатор.

Еще одним недостатком высокого выхода элементарного углерода на стандартном сплавном катализаторе является то, что при этом изменяются характеристики псевдоожижения порошка в системе с псевдоожиженным слоем. В промышленных реакторах компании Sasol с уплотненным турбулентным псевдоожиженным слоем, известных как усовершенствованные реакторы "Synthol" компании Sasol (реакторы SAS), используется восстановленный и промотированный катализатор на основе порошковой окиси железа, относящейся к группе А по Гелдарту, т.е. стандартный сплавной и измельченный катализатор. Порошок группы А может превращаться в порошок группы В или С в зависимости от технологических условий и степени изменения свойств частиц на месте. Порошок группы А потенциально способен превращаться в порошок группы В вследствие потери мелких фракций, в результате чего увеличивается доля более крупных частиц в гранулометрическом составе. Поскольку порошок группы В очень быстро удаляет воздух, режим потока в опускной трубе циклонов может быстро меняться с переходом от плотнофазного потока к последующему депсевдоожижению. Это приводит к уменьшению восстановления давления и может вызвать последующее депсевдоожижение катализатора в опускной трубе, в результате чего опускная труба заблокируется, и реактор придется впоследствии останавливать. Аналогичным образом, порошок группы А также может превратиться в порошок, относящийся к группе С (например, вследствие накопления мелких фракций). Это приводит к снижению коэффициента расхода и, следовательно, в опускной трубе потребуется более высокий уровень катализатора для того, чтобы обеспечить необходимое восстановление давления. Время пребывания катализатора в опускной трубе возрастает и, следовательно, также возрастает риск блокирования опускной трубы. Увеличение доли мелких фракций в результате износа катализатора вследствие осаждения углерода приводит к увеличению пористости слоя, что в случае ее неконтролируемого развития может привести к переходу псевдоожижения из турбулентного режима в транспортный режим (быстрое псевдоожижение). Этого необходимо избегать, поскольку неконтролируемое увеличение слоя в объеме и транспорт катализатора вызывают блокирование циклонов и последующую остановку реактора. С целью поддержания плотности псевдоожиженного слоя в реакторах SAS в определенных пределах для предотвращения указанных явлений применяется метод оперативного удаления (использованного) катализатора и добавления (свежего) катализатора. Таким образом, если скорость образования элементарного углерода в катализаторе согласно изобретению на 25% ниже, чем в стандартном сплавном катализаторе, то для поддержания плотности псевдоожиженного слоя, активности и избирательности в отношении углеводородов требуется добавлять на 25% меньше свежего катализатора.

Подразумевается, что в подробное описание может быть внесено множество изменений, не выходящих за пределы существа и объема изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СИНТЕЗА УГЛЕВОДОРОДОВ | 2008 |

|

RU2450043C2 |

| СПОСОБ СИНТЕЗА УГЛЕВОДОРОДОВ | 2008 |

|

RU2442815C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА СИНТЕЗА УГЛЕВОДОРОДОВ И ЕГО ПРИМЕНЕНИЕ В ПРОЦЕССЕ СИНТЕЗА УГЛЕВОДОРОДОВ | 2009 |

|

RU2502559C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА СИНТЕЗА УГЛЕВОДОРОДОВ | 2006 |

|

RU2412001C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ | 1997 |

|

RU2187486C2 |

| СПОСОБ ПОЛУЧЕНИЯ НОСИТЕЛЯ ДЛЯ КАТАЛИЗАТОРА С ПОВЫШЕННОЙ ГИДРОТЕРМАЛЬНОЙ СТАБИЛЬНОСТЬЮ (ВАРИАНТЫ), КАТАЛИЗАТОР ДЛЯ СИНТЕЗА УГЛЕВОДОРОДОВ И СПОСОБ СИНТЕЗА УГЛЕВОДОРОДОВ ИЗ СИНТЕЗ-ГАЗА | 2003 |

|

RU2340394C2 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ СИНТЕЗ-ГАЗА В УГЛЕВОДОРОДЫ И СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ | 1988 |

|

RU2017517C1 |

| ПРОМОТИРОВАННЫЙ КАТАЛИЗАТОР СИНТЕЗА ФИШЕРА-ТРОПША, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ СИНТЕЗА УГЛЕВОДОРОДОВ ФИШЕРА-ТРОПША | 2005 |

|

RU2389548C2 |

| ПОЛУЧЕНИЕ УГЛЕВОДОРОДОВ ИЗ СИНТЕЗ-ГАЗА | 2001 |

|

RU2299763C2 |

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА УГЛЕВОДОРОДОВ ИЗ СО И H И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2414296C1 |

Настоящее изобретение относится к способу получения катализатора синтеза углеводородов, предпочтительно катализатору синтеза Фишера-Тропша, и его применению в синтезе углеводородов. Описан способ получения катализатора, включающий стадии, на которых: (а) используют расплав, содержащий смесь по меньшей мере одной окиси железа и промотора катализатора, выбранного из группы, включающей по меньшей мере одно из следующего: источник щелочного металла и источник щелочноземельного металла, (б) воздействуют на расплав потоком жидкости с тем, чтобы рассеять расплав на капли, содержащие окись железа и промотор катализатора, и (в) осуществляют закалку капель расплава с тем, чтобы получить катализатор синтеза углеводородов в виде твердых частиц, содержащих окись железа и промотор катализатора. Описан также двухфазный высотемпературный синтез Фишер-Тропша конверсии сырьевого водорода и по меньшей мере одной окиси углерода в углеводороды, содержащие по меньшей мере 40% по весу углеводородов с пятью или более атомами углерода в присутствии катализатора, полученного вышеописанным способом. Технический эффект - улучшение однородного распределения промотора в катализаторе и проведение синтеза Фишера-Тропша с меньшим образованием элементарного углерода. 2 н. и 14 з.п.ф-лы, 6 табл., 6 пр., 6 ил.

1. Способ получения катализатора синтеза углеводородов, включающий стадии, на которых:

(а) используют расплав, содержащий смесь по меньшей мере одной окиси железа и промотора катализатора, выбранного из группы, включающей по меньшей мере одно из следующего: источник щелочного металла и источник щелочноземельного металла,

(б) воздействуют на расплав потоком жидкости с тем, чтобы рассеять расплав на капли, содержащие окись железа и промотор катализатора, и

(в) осуществляют закалку капель расплава с тем, чтобы получить катализатор синтеза углеводородов в виде твердых частиц, содержащих окись железа и промотор катализатора.

2. Способ по п.1, в котором окисью железа является магнетит (Fe3O4).

3. Способ по п.1, в котором окись железа содержит смесь окисей железа.

4. Способ по п.1, в котором катализатор синтеза углеводородов имеет общее содержание металлического железа от 68% до 73%.

5. Способ по п.1, в котором источник щелочного металла выбирают из источника элементов группы IA, а щелочноземельный металл выбирают из источника элементов группы IIA.

6. Способ по п.1, в котором промотор катализатора содержит смесь источника щелочных металлов и источника щелочноземельных металлов.

7. Способ по п.1, в котором потоком жидкости является вода под давлением от 50 до 150 бар.

8. Способ по п.1, в котором для распыления расплава на капли используют распылитель.

9. Способ по п.1, в котором капли расплава охлаждают от температуры 1600-1700°C до температуры 15-20°C.

10. Способ по п.1, в котором твердые частицы имеют преимущественно сферическую форму.

11. Способ по п.1, в котором твердые частицы катализатора синтеза углеводородов, полученные на стадии (в), имеют размер от 0,5 мкм до 500 мкм.

12. Способ по п.1, в котором твердые частицы катализатора синтеза углеводородов, полученные на стадии (в), имеют площадь поверхности, измеренную методом Брунауэра-Эмметта-Теллера (BET), от 1 м2/г до 5 м2/г.

13. Способ по п.1, в котором промотор катализатора однородно распределен в твердых частицах.

14. Способ по п.1, в котором катализатор синтеза углеводородов, полученный на стадии (в), подвергают тепловой обработке, в ходе которой окись железа восстанавливают до железа с нулевой степенью окисления, чтобы получить катализатор синтеза углеводородов с восстановленной активностью в виде твердых частиц.

15. Способ по п.14, в котором твердые частицы катализатора синтеза углеводородов с восстановленной активностью имеют площадь поверхности, измеренную методом BET, от 20 м2/г до 30 м2/г.

16. Двухфазный высокотемпературный синтез Фишера-Тропша конверсии сырьевого H2 и по меньшей мере одной окиси углерода в углеводороды, содержащие по меньшей мере 40 вес.% углеводородов с пятью или более атомами углерода; при этом конверсию осуществляют путем введения в контакт H2 и по меньшей мере одной окиси углерода в присутствии катализатора синтеза углеводородов, полученного способом, включающим стадии, на которых:

(а) используют расплав, содержащий смесь по меньшей мере одной окиси железа и промотора катализатора, выбранного из группы, включающей по меньшей мере одно из следующего: источник щелочного металла и источник щелочноземельного металла,

(б) воздействуют на расплав потоком жидкости с тем, чтобы рассеять расплав на капли, содержащие окись железа и промотор катализатора, и

(в) осуществляют закалку капель расплава с тем, чтобы получить катализатор синтеза углеводородов в виде твердых частиц, содержащих окись железа и промотор катализатора, и

(г) подвергают твердые частицы катализатора синтеза углеводородов, полученные на стадии (в), тепловой обработке с тем, чтобы восстановить окись железа до железа с нулевой степенью окисления.

| ЭКЗЕМПЛЯРЫ ПЛАНИРОВЩИКА В ПРОЦЕССЕ | 2009 |

|

RU2530345C2 |

| Способ поддержания мощности шлифования и устройство для его осуществеления | 1976 |

|

SU650794A1 |

| СРЕДСТВО КОНТРОЛЯ НЕСАНКЦИОНИРОВАННОГО ВСКРЫТИЯ ГИБКОГО ЗАПОРНО-ПЛОМБИРОВОЧНОГО УСТРОЙСТВА | 2012 |

|

RU2499871C1 |

| US 6258456 B1, 10.07.2001 | |||

| WO 9916911 A1, 08.04.1999 | |||

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| Катализатор для получения углеводородов по методу Фишера-Тропша | 1990 |

|

SU1819158A3 |

| КАТАЛИЗАТОР ФИШЕРА-ТРОПША, ПОЛУЧЕННЫЙ ПРИ ИСПОЛЬЗОВАНИИ ВЫСОКОЧИСТОГО ЖЕЛЕЗОСОДЕРЖАЩЕГО ПРЕДШЕСТВЕННИКА (ВАРИАНТЫ) | 2002 |

|

RU2299764C2 |

Авторы

Даты

2012-09-20—Публикация

2008-07-28—Подача