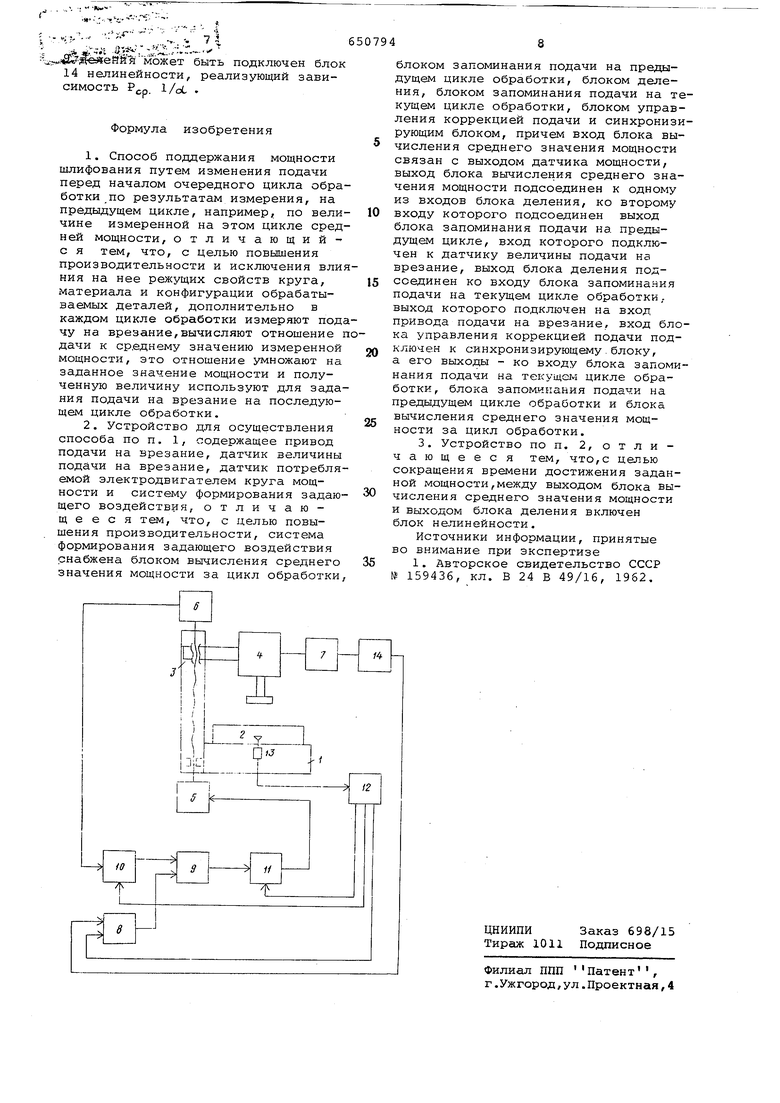

(54) СПОСОБ ПОДДЕРЖАНИЯ МОЩНОСТИ ЩЛИФОВАНИ.Я И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕККЯ f. ./j.ux саойС7к абразивного круга от образца к образцу и в процессе его Ионо- а и засаливания, изменения конфигурации и материала обрабатываемых деталей, так как способ и устройство предполагают детерменированную зависимость между величинам мощности и.подачи. Цель изобретения - повышение производительности и исключение влияния на нее режущих свойств круга, матери ла и конфигурации обрабатываемых деталей. Для этого в предлагаемом способе и устройстве коррекция величины пода чи производится перед началом цикла обработки с учетом режущих свойств круга и параметров обрабатываемой детали. При этом на каждом цикле обработки измеряют подачу на врезание и среднее значение активной мощности, вычисляют их отношение; это отношение умножают на заданное значение мощности, и полученную величину используют для задания подачи на врезание на последующем цикле обработки. Этот способ поддержания мощности 11Ь ифовг.льного круга реализуется в ус ройстве формирования задающего воздайстБия, которое содержит блоки вычисления среднего значения мощнос ти за цикл обработки, блок запоминания подачи на предыдущем цикле обработки, блок деления, блок запоминания подачи на текущем цикле обработки и блок управления коррекцией подачи. Предлагаемый способ и устройство поддержания мощности шлифования поз воляют сохранить эффективность стан ка при изменении режущих свойств круга и материала детали. Сочетани этих возможностей позволяет повысит производительность обработки. Среднее значение мощности, потре ляемой приводом шлифовального круга связано с величиной вертикальной по дачи следующим выражением: р кs где S - величина вертикальной подач К - коэффициент пропорционально ти, зависящий от материала обрабаты ваемых изделий, шлифовального круг и приведенной ширины шлифуемых изд лий ( в пределах двух соседних цикл обработки станка коэффициент К можн считать постоянным); ot - показатель степени, величи на которого колеблется в пределах 0,7 - 0,8 в зависимости от материала обрабатываемых изделий и марки шлифовального круга. В целях упроще ния системы управления показатель оС можно приближенно считать равным единице. С учетом этого, для первого измерительного оборота стола, мо но записать выражение: где р-величина средней мощности на первом измерительном цикле обработки;3 - величина вертикальной подачи на первом цикле обработки. Для последующего цикла обработки, на котором система управления должна задать величину подачи на врезание S , обеспечивающую шлифование с заданной средней мощностью за цикл обработки Ра ср. можно записатьРЬСР.Х-ЙЗ,(3). Из выражений (2) и (3) следует ъ-зср. р Из соотношения (4) видно, что для поддержания мощности двигателя привода шлифовального круга, равной заданной величине Р„ , необходимо найти отношение величины вертикальной подачи Зд и средней мощности РОСР- Величина этого отноаекпя, множенная на Р, , определяет необходимое для достижения заданной мощности значение подачи на врезание Sg . Вычисленная величина подачи на врезание S назначается на последующий цикл обработки. В дальнейшем, каждый предыдущий цикл обработки является измерительным для последующего и определяет величину подачи на врезание на этом цикле. Так как в выражении (1) коэффициент с( принят равным единице, а в реальных условиях еЛ. э 1, то заданная мощность привода шлифовального круга достигается не на следующем за измерительным цикле, а через несколько циклов обработки. Для уменьшения времени достижения заданной мощности и повыщения производительности станка величину средней мощности Роср.можно возвести в степень l/ot . Таким образом, в предлагаемом устройстве на каждом цикле обработки производится вычисление коэффициента пропорциональности между подачей на врезание и мощностью привода шлифовального круга. Благодаря этому система оказывается практически нечувствительной к изменению режущих свойств шлифовальных кругов при чх смене или затуплении и сохраняет эффективность при обработке изделий из разных материалов. Поэтому предлагаемое устройство обеспечивает работу с более высокой производительностью и степенью адаптации по сравнению с известными. Изобретение поясняется чертежом, где показано предлагаемое устройство поддержания мощности шлифования, установленное на плоскошлифовальном станке с круглым столом и вертикальным шпинделем.

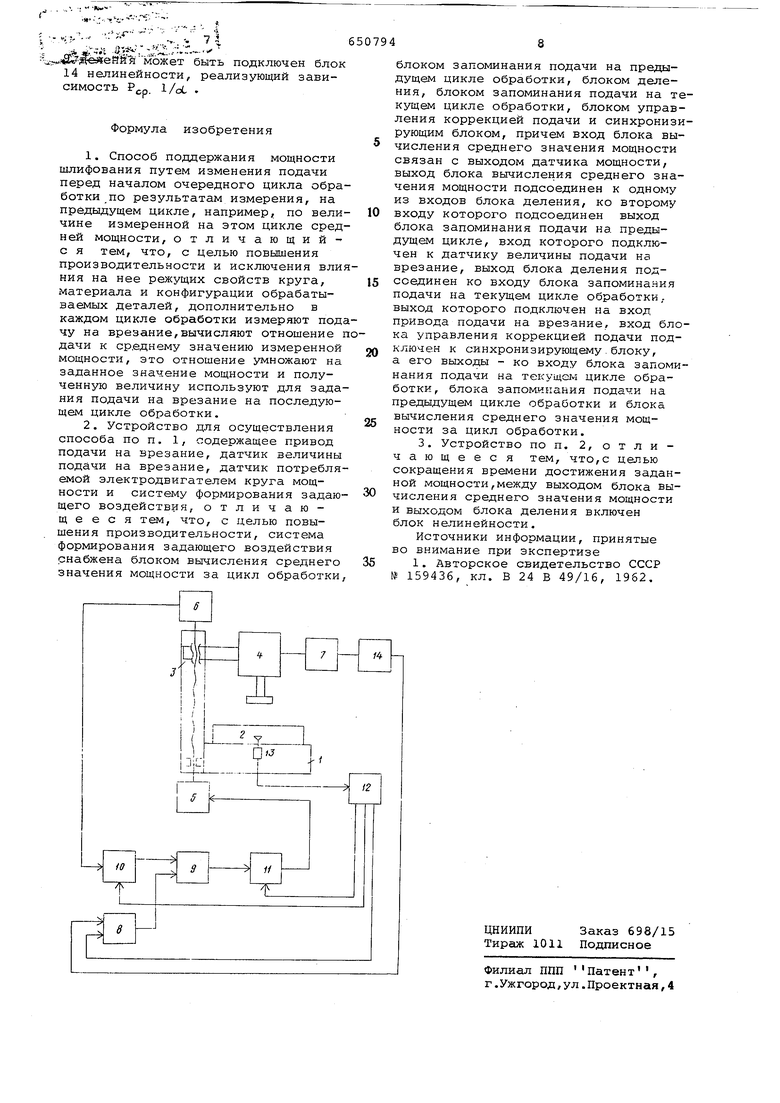

Станок содержит станину 1 с круглым столом 2 и колонну 3, по направляющим которой движется шлифовальная бабка с электродвигателем привода шлифовального круга 4. Устройство поддержания мощности шлифования включает: привод 5 подачи на врезание, осуществляющий вертикальные перемещения шлифовальной бабки; датчик величины подачи на врезание, например тахогенератор 6, контролирующий величину подачи на врезание; датчик 7 мощности, контролирующий мощность, потребляемую электродвигателем привода шлифовального круга; и систему формирования задающего воздействия.

В свою очередь, система формирования задающего воздействия содержит блок 8 вычисления среднего значения мощности за цикл обработки (оборот стола), блок 9 деления, блок 10 запоминания подачи на предыдущем цик ле обработки , блок 11 запоминани подачи на текущем цикле обработки и блок 12 управления коррекцией подачи Вход блока 8 вычисления среднего значения мощности за цикл обработки связан с выходом датчика 7 мощности Выход блока 8 подключен к одному из входов блока 9 деления, а ко второму входу блока деления подключен выход 10 блока запоминания пода чи на предыдущем цикле обработки. На вход блока 10 сигнал поступает с выхода датчика величины подачи на врезание, например тахогенератора 6 При отсутствии тахогенератора в при воде вертикальной подачи сигнал на вход блока 10 подается со входа привода 5 подачи, при этом считается, что напряжение задания привода пода чи 5 на врезание пропорционально величине подачи. Выход блока делени 9 подключен к входу блока запоминания 11 подачи на текущем цикле обработки. Выход блока 11 подключен ко входу привода 5 подачи на врезание. Для синхронизации работы отдель ных блоков служит блок 12 управлени коррекцией подачи. Вход блока 12 подключен к конечному выключателю 13, установленному на станине станка. Конечный выключатель 13, один раз за цикл обработки (оборот стола) нажимается кулачком, установленным на столе. Вместо конечного выклю чателя может быть применено реле вр мани, выдержка которого соответству частоте вращения стола. Выход блока 12 подключен к блокам 8,10 и 11. Для уменьшения времени достижения заданной мощности между блоком 8 вычисления средней мощности и блоком 9 деления может включаться блок 14 нелинейности. Устройство работает следующим образом.

На столе 2 устанавливают обрабатываемые изделия. Приводом 5 вертикальной подачи шлифовальной бабки подводят круг до контакта с вращающимися на столе изделиями и начинают шлифование на малой вертикальной подаче БО .

Мгновенное значение мощности, потребляемой электродвигателем 4 шлифовального круга, преобразуется датчиком 7 мощности в пропорциональный электрический сигнал постоянного тока. Электрический сигнал поступает в блок 8 вычисления среднего значения мощности за цикл обработки. Этот блок представляет собой интегратор и может быть выполнен, например, на операционном усилителе, охваченном емкостной обратной связью. В этом блоке реализуется следующая зависимость : Pcp.-7|Pmd, Pff,- величина мгновенной мощности, потребляемой приводом шлифовального круга; Рц,- величина средней мощности, потребляемой приводом шлифовального круга за цикл обработки; Т - время одного цикла обработки;t - текущее время. Операция деления двух величин Q и РОСР- производится в блоке 9 деления. Сигнал делимого поступает с блока 10 запоминания. На первом цикле обработки в блоке 10 запоминается величина подачи. Умножение отношения на постоянную величину Р, производится масштабным преобразованием сигнала в блоке 8 или 10. При нажатии кулака на конечный выключатель 13 в конце первого измерительного цикла обработки с помощью блока 12 управления коррекцией сигнал, пропорциональный подаче S , с выхода блока 9 деления поступает на вход блока 11 запоминания. Вычисленная величина подачи S , сохраняется в блоке 11 на весь последующий цикл обработки. Сигнал с выхода блока 11 поступает на вход привода подачи на врезание, обеспечивая достижение приводом шлифовального круга заданной мощности. Блоки запоминания 10 и 11 могут быть выполнены, например, на интеграторах. Дальнейшая работа станка происходит аналогично описанному, причем каждый предыдущий цикл обработки является измерительным для последующего. Для уменьшения времени достижения заданной мощности и повышения производительности станка между блоками 8 вычисления средней мощности и блоком

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для адаптивного управления шлифовальным станком | 1980 |

|

SU979081A1 |

| Способ поддержания мощности шлифования | 1982 |

|

SU1000251A2 |

| Способ адаптивного управления плоскошлифовальным станком | 1982 |

|

SU1060445A1 |

| СПОСОБ УПРАВЛЕНИЯ ЦИКЛОМ ШЛИФОВАНИЯ НА МНОГОИНСТРУМЕНТАЛЬНОМ СТАНКЕ | 1990 |

|

RU2038943C1 |

| Способ управления внутришлифовальным станком | 1982 |

|

SU1071414A2 |

| Способ управления плоским шлифованием периферией круга в процессе черновой обработки | 1987 |

|

SU1548022A1 |

| Устройство для автоматического управления рабочим циклом врезного шлифования | 1982 |

|

SU1105294A1 |

| Устройство для автоматического управления шлифовальным станком | 1980 |

|

SU1059545A1 |

| Способ управления циклом шлифовального станка | 1983 |

|

SU1166976A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ВРЕЗНОГО ШЛИФОВАНИЯ | 2008 |

|

RU2392107C1 |

Авторы

Даты

1979-03-05—Публикация

1976-05-10—Подача