Изобретение относится к области строительства, в частности создания нагревательных приборов для подогрева полов, стен, потолков и т.д.

Резистивный пленочный элемент - термопленка состоит из двух слоев лавсановой изоляции, между которыми помещены пленочные нагревательные элементы в виде непрерывных лент. Из рулона термопленки нарезаются отрезки - заготовки для будущих нагревательных приборов. Ленты в отрезках необходимо скоммутировать друг с другом и с монтажными проводами так, чтобы нагревательный прибор можно было подключить к сети.

Известны нагревательные приборы системы «Саlео» (http://www.caleo.ru/floor/montaz/), в которых элементы нагревательных приборов крепятся с помощью специальных медных контактных зажимов.

Недостатками являются: высокая стоимость специальных зажимов, невысокая надежность крепления, так как элемент нагревательного прибора держится только за счет силы сгиба зажима и сложность коммутации соседних лент отрезков между собой.

Известен нагревательный прибор на основе резистивных пленочных элементов системы «Avis» (www.avisnsk.ru), в которых нагревательные элементы крепятся с помощью заклепок.

Недостаток вышеуказанного нагревательного прибора - сложная коммутация соседних лент отрезков нагревательных элементов между собой.

Наиболее близким нагревательным прибором на основе резистивных пленочных элементов, принятым за прототип, является нагревательный прибор, выпускаемый ЗАО Завод «Лит» (сайт www.zavodlit.ru). Отрезки ленты термопленки коммутируют между собой с помощью токопроводящих шин, выполненных из полосок медной фольги, сложенных в несколько раз. Крепление токопроводящих шин и отрезков ленты термопленки осуществляется степлером с помощью скоб. Соединение провода с токопроводящими шинами осуществляется пайкой, а их места соединения изолируется ПВХ-изолентой. При ширине изоленты 50 мм для изоляции отрезаются два отрезка изоленты и наклеиваются с двух сторон соединения.

Недостатками прототипа являются:

- использование фольги, сложенной в несколько раз, в качестве токопроводящих шин неоправданно дорого и трудозатратно;

- процедура наклеивания отрезков изоленты при ее ширине 50 мм с двух сторон требует определенного навыка;

- при нагреве нагревательных элементов свыше 50°С акриловый слой, применяемый в большинстве ПВХ-изолент, разжижается и нарушается электрический контакт, что еще больше нагревает соединение и выводит его из строя, для устранения этого недостатка в прототипе применяются прокладки из более термостойкой ПЭТ - пленки между изолентой и соединением, что усложняет монтаж.

- при качественной пайке провода с токопроводящими шинами лавсановая изоляция нагревательных элементов плавится и нарушается контакт скоб и нагревательного элемента, а при несильно разогретых скобах при пайке получается непрочное паяное соединение.

Задачей изобретения является устранение вышеуказанных недостатков.

Технический результат достигается тем, что создание нагревательных приборов на основе резистивных пленочных элементов осуществляется путем нарезания отрезков из рулона термопленки, которые соединяют токопроводящими шинами степлером с помощью скоб, места соединения токопроводящих шин с отрезками термопленки и с монтажными проводами покрывают изолентой, в качестве токопроводящей шины использована цельная медная шина, соединение токопроводящей шины и провода выполняют сгибанием провода и фиксируют скобами, места соединения токопроводящих шин с отрезками термопленки клеят термостойкой изолентой, которую наносят с одной стороны изолируемой термопленки, а вторую сторону изолируют, сгибая изоленту повдоль по линии отреза термопленки.

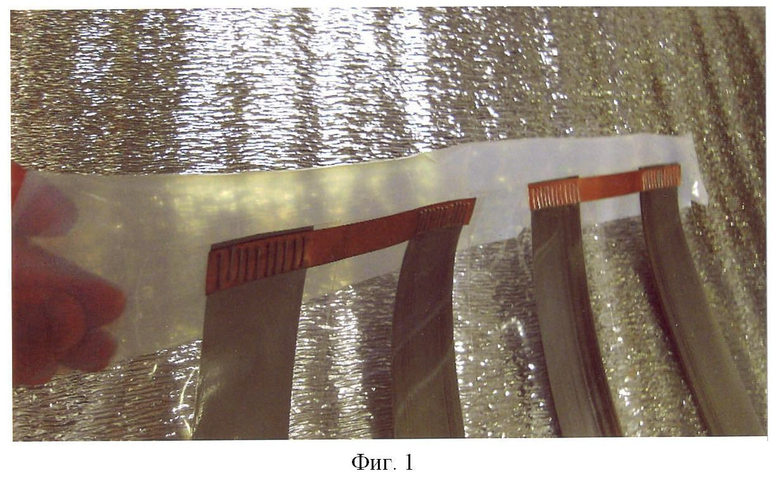

На фиг.1 представлена термопленка, скоммутированная при помощи степлера и медной шины, с одной стороны соединения нанесена изолента.

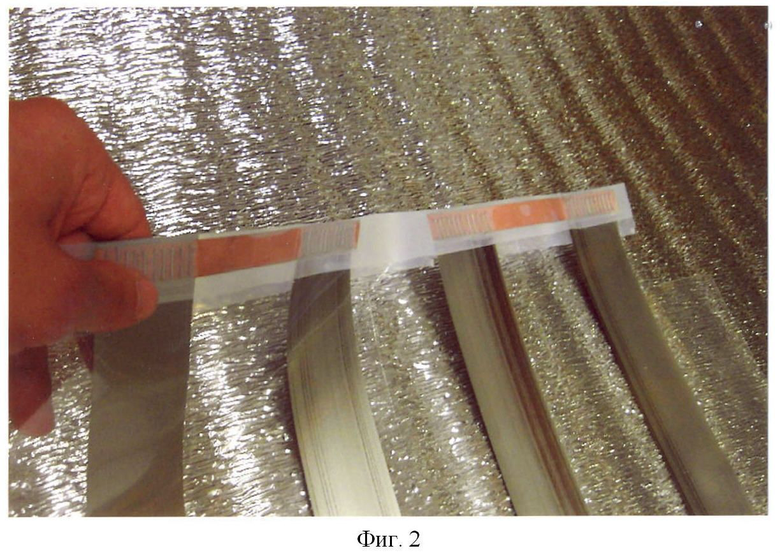

На фиг.2 представлена изоляция второй стороны соединения сгибанием изоленты по линии отреза термопленки.

На фиг.3 представлена коммутация провода, медной шины и термопленки, вид сверху.

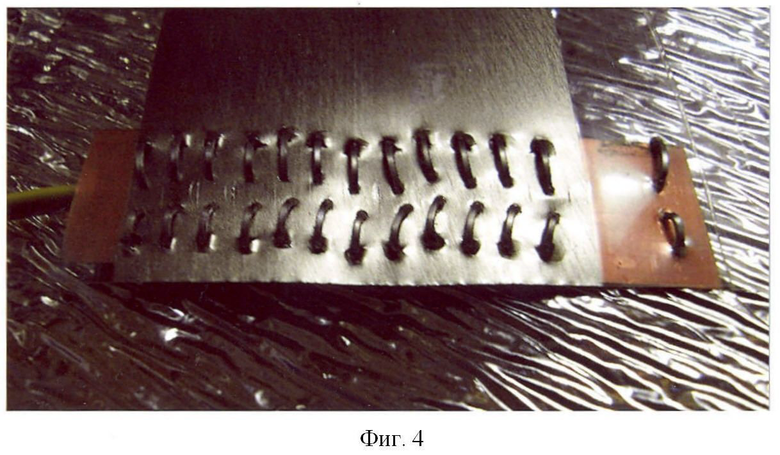

На фиг.4 представлена коммутация провода, медной шины и термопленки, вид снизу.

Способ подогрева полов, стен, потолков и т.д. осуществляется путем прокладки отрезков термопленки, которые крепятся степлером с токопроводящими медными шинами, к шинам при помощи степлера присоединяются монтажные провода для подключения устройства к источнику тока, места соединения изолируются термостойкой изолентой.

В качестве токопроводящей шины использована медная шина размером (0,16·16) мм, ее сечение составляет 2,56 мм2, что позволяет подключение нагрузки до 5 кВт. Замена фольги на медь исключило операцию подготовки шины - достаточно отрезать кусок медной шины необходимой длины.

Соединение медной токопроводящей шины с отрезками термопленки осуществляются скобами и соответствующим степлером. Степлером и скобами пробивается медная шина и термопленка - тем самым осуществляется коммутация шины и термопленки - нагревательного элемента. Монтажный провод для подключения нагревательного прибора прикрепляется к шине также степлером без пайки. Изолирование соединений производится термостойкой изолентой. Температура плавления изоленты превышает температуру плавления лавсановой изоляции пленочных нагревательных элементов.

Кроме того, оптимальной шириной изоленты для предлагаемого способа является ширина 80 мм, что позволяет наносить ее только с одной стороны изолируемой пленки, а вторую сторону изолировать, сгибая изоленту по линии отреза термопленки так, что с обеих сторон ширина изоляционного слоя составляет 40 мм. Упрощенный метод нанесения изоляции сокращает время на проведение операции до 5 раз, сокращает расход изоленты на 20%.

Таким образом, способ для создания нагревательных приборов на основе резистивных пленочных элементов позволяет ускорить процесс монтажа, увеличить теплоотдачу и снизить его стоимость.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОНАГРЕВАТЕЛЬНОЕ УСТРОЙСТВО | 2000 |

|

RU2163422C1 |

| УСТАНОВКА ИНДУКЦИОННОГО НАГРЕВА ТРУБОПРОВОДОВ | 2009 |

|

RU2415517C2 |

| СПОСОБ ОДНОВРЕМЕННОГО СРАЩИВАНИЯ ЖИЛ ВЫСОКОВОЛЬТНОГО КАБЕЛЯ С ПОМОЩЬЮ МИКРОВЗРЫВА | 1999 |

|

RU2164461C2 |

| ТОНКОПЛЕНОЧНЫЙ ГИБКИЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ | 2008 |

|

RU2379857C1 |

| ЭЛЕКТРОНАГРЕВАТЕЛЬ | 2005 |

|

RU2286032C1 |

| Способ изготовления нагревательного устройства | 1991 |

|

SU1802917A3 |

| Способ регулировки значения потребляемого тока инициирующих устройств | 2018 |

|

RU2685405C1 |

| НАГРЕВАТЕЛЬ ДЛЯ НЕФТЯНОЙ СКВАЖИНЫ И НАГРЕВАТЕЛЬНЫЙ КАБЕЛЬ ДЛЯ ИСПОЛЬЗОВАНИЯ В ЭТОМ НАГРЕВАТЕЛЕ | 2003 |

|

RU2238392C1 |

| ПЛЕНОЧНЫЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ | 2006 |

|

RU2321188C1 |

| Гибкий электрообогреватель | 2014 |

|

RU2613497C2 |

Изобретение относится к области строительства, в частности создания нагревательных приборов для подогрева полов, стен, потолков и т.д. Способ создания нагревательных приборов на основе резистивных пленочных элементов осуществляется путем нарезания отрезков из рулона термопленки, которые соединяют токопроводящими шинами степлером с помощью скоб, места соединения токопроводящих шин с отрезками термопленки и с монтажными проводами покрывают изолентой. В качестве токопроводящей шины использована цельная медная шина. Соединение токопроводящей шины и провода выполняют сгибанием провода и фиксируют скобами, места соединения токопроводящих шин с отрезками термопленки клеют термостойкой изолентой, которую наносят с одной стороны изолируемой термопленки, а вторую сторону изолируют, сгибая изоленту повдоль по линии отреза термопленки. Способ позволяет ускорить процесс монтажа, увеличить теплоотдачу и снизить его стоимость. 4 ил.

Способ создания нагревательных приборов на основе резистивных пленочных элементов осуществляется путем нарезания отрезков из рулона термопленки, которые соединяют с токопроводящими шинами степлером с помощью скоб, места соединения токопроводящих шин с отрезками термопленки и с монтажными проводами покрывают изолентой, отличающийся тем, что в качестве токопроводящей шины использована цельная медная шина, соединение токопроводящей шины и провода выполняют сгибанием провода и фиксируют скобами, места соединения токопроводящих шин с отрезками термопленки клеют термостойкой изолентой, которую наносят с одной стороны изолируемой термопленки, а вторую сторону изолируют, сгибая изоленту вдоль по линии отреза термопленки.

Авторы

Даты

2012-09-20—Публикация

2010-01-11—Подача