Изобретение относится к строительству трубопроводного транспорта и может быть использовано при сооружении магистральных трубопроводов различного назначения, прокладываемых в районах с подвижными и пучнистыми грунтами и в сейсмоопасных зонах.

Известна опора трубопровода, авторское свидетельство СССР №1024643, F16L 3/20, содержащая корпус и подпружиненный ложемент, в которой обеспечивается постоянство суммарной реакции пружин при осадке опоры.

Недостатком известной опоры является сложность конструкции, а также отсутствие средств регулирования усилия и жесткости пружин, снижающихся в результате коррозионного износа и ползучести их материала, что с течением времени приведет к снижению несущей способности опоры.

Наиболее близким по технической сущности к предлагаемому изобретению является опора трубопровода, патент РФ №2270953, F16L 3/20 от 28.06.2006 г., содержащая опорный модуль, состоящий из корпуса, в котором размещены шарнирно закрепленное коромысло, снабженное роликами, взаимодействующими с подпружиненными рычагами, шарнирно закрепленными в корпусе, причем оси шарниров рычагов не совпадают с осями шарниров коромысла и смещены в сторону оси ложемента, выполненного в форме профильного катка, закрепленного в коромысле с возможностью вращения.

Недостатком известной опоры трубопровода является то, что в ней не обеспечена защита механизма, размещенного в ее корпусе, от попадания в полость корпуса атмосферных осадков и других посторонних предметов, способных нарушить ее работоспособность. Кроме того, при создании опоры для большой несущей способности существенно возрастают ее габариты ввиду того, что для обеспечения необходимой компенсирующей нагрузки на рычаги с помощью пружин растяжения расчетной жесткости существенно возрастают габариты конструкции в связи с необходимостью обеспечения деформации пружин до расчетной величины, что, в ряде случаев, может оказаться неприемлемым для реальной конструкции опоры трубопровода. Наряду с вышеизложенным, известная опора не обеспечивает компенсацию горизонтального перемещения грунта в направлении, перпендикулярном продольной оси трубопровода, при землетрясениях, а для получения информации о вертикальном перемещении грунта под известной опорой возникает необходимость в визуальном контроле или ручных замерах перемещения ложемента коромысла относительно корпуса опорного модуля, что в условиях значительной протяженности трасс магистральных трубопроводов в силу ряда объективных причин (погодные условия, отказ транспортных средств, человеческий фактор и т.п.) затрудняет возможность получения оперативной информации о подвижках грунта под той или иной опорой трубопровода для своевременного предупреждения аварийной ситуации.

Технической задачей заявляемого изобретения является устранение вышеназванных недостатков. Поставленная задача решается за счет того, что опора трубопровода, содержащая опорный модуль, состоящий из корпуса, в котором размещены ложемент, выполненный в виде профильного катка, шарнирно закрепленные коромысло и подпружиненные рычаги, причем оси шарниров рычагов не совпадают с осями шарниров коромысла и смещены в сторону оси ложемента, при этом коромысло снабжено роликами, взаимодействующими с подпружиненными рычагами, а ложемент закреплен в коромысле с возможностью вращения, имеет два опорных модуля, расположенных попарно по обе стороны трубопровода, корпус дополнительно оснащен цилиндрическими кассетами с размещенными в них предварительно сжатыми пружинами, балкой, расположенной на ложементах и снабженной профильными катками, взаимодействующими с трубопроводом, и датчиками линейного перемещения корпуса относительно балки, при этом корпус модуля закреплен на колонне с возможностью вертикального перемещения.

При этом в каждой из цилиндрических кассет размещено по две пружины сжатия концентрично относительно друг друга, причем внутренняя пружина снабжена регулятором усилия типа «винт-гайка».

Кроме того, со стороны зазоров в стенках корпусов опорных модулей и боковой поверхностью балки установлены уплотнительные устройства, например гофрированные рукава.

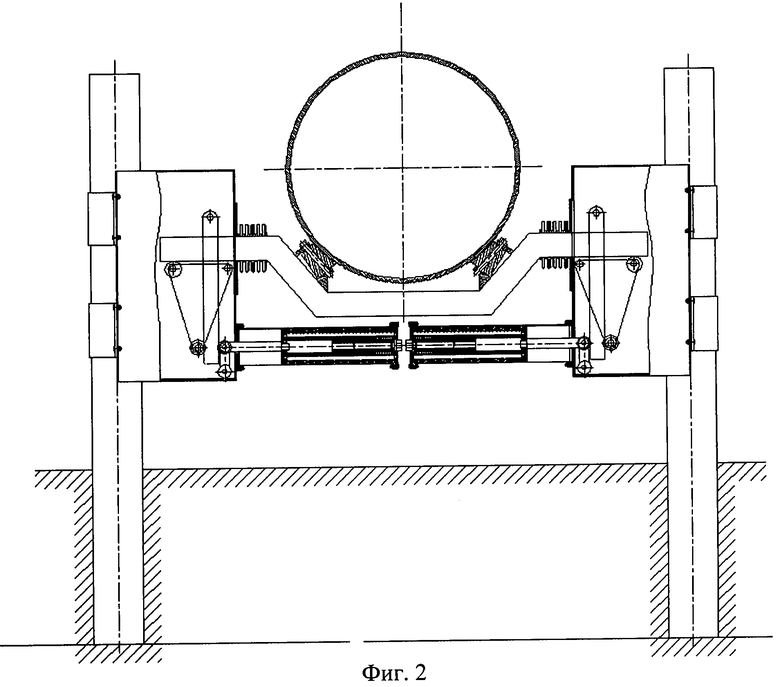

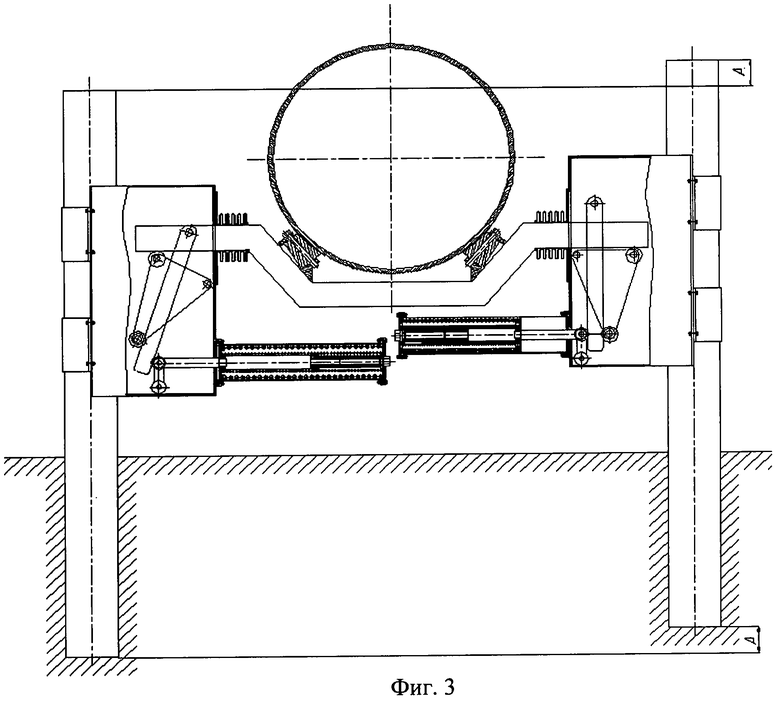

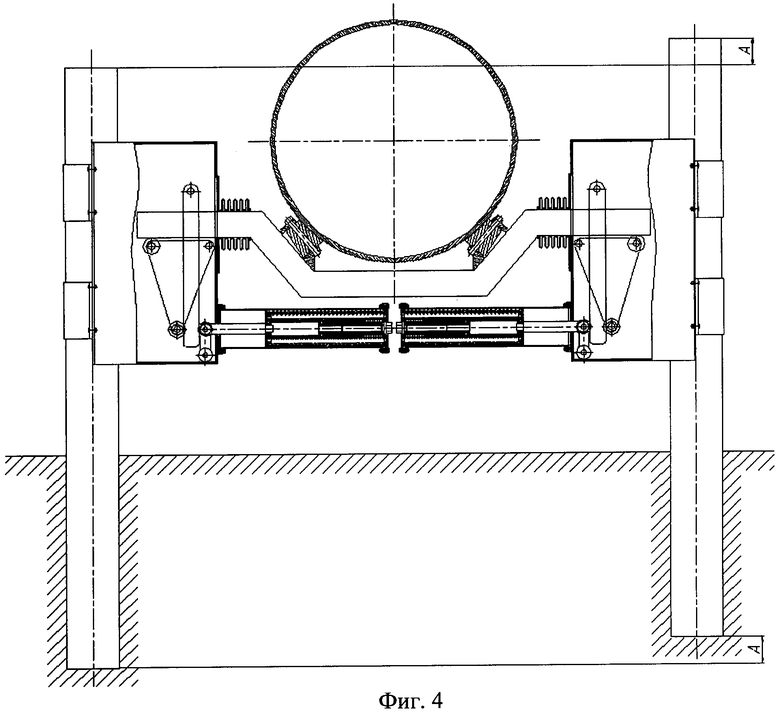

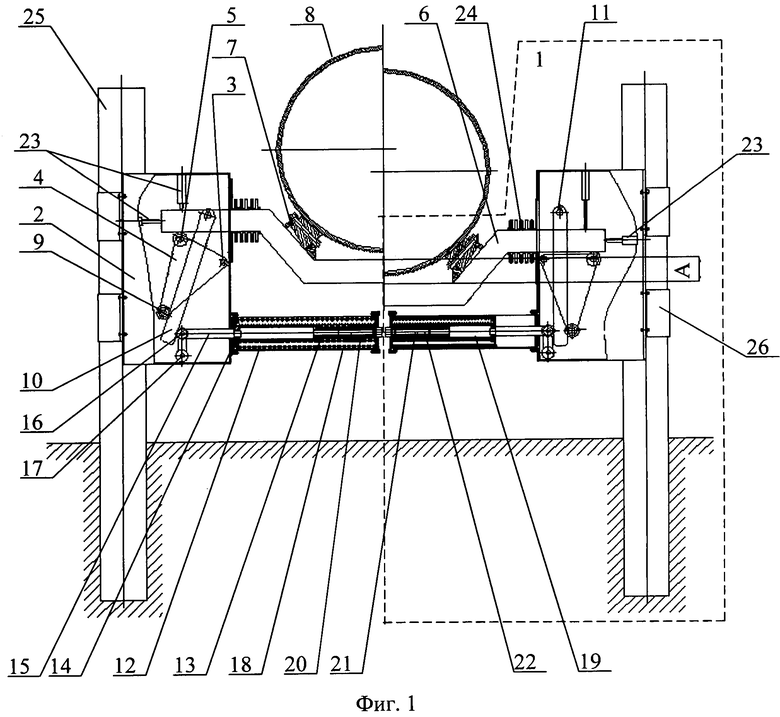

На фиг.1 опора трубопровода представлена в двух крайних положениях коромысел; на фиг.2 - опора трубопровода непосредственно после монтажа; на фиг.3 - опора трубопровода после просадки грунта под левой колонной; на фиг.4 - опора трубопровода после перемещения опорного модуля левой колонны для компенсации возможной просадки грунта под левой колонной.

Основными элементами опоры трубопровода являются:

1 - опорный модуль;

2 - корпус;

3, 11 - шарниры;

4 - коромысло;

5 - ложемент;

6 - балка;

7 - профильный каток;

8 - трубопровод;

9, 16 - ролики;

10 - рычаг;

12 - внешняя пружина;

13 - внутренняя пружина;

14 - тарель;

15 - шток;

17 - каток;

18 - цилиндрическая кассета;

19 - направляющий патрубок;

20 - резьбовая втулка;

21 - штифт;

22 - регулировочный винт;

23 - датчик линейного перемещения;

24 - уплотнительное устройство;

25 - колонна;

26 - полухомут.

Опора трубопровода содержит два опорных модуля 1. В корпусе 2 опорного модуля 1 на шарнире 3 закреплено коромысло 4, в котором установлен, с возможностью вращения, ложемент 5 коромысла 4. На ложементе 5 размещена балка 6, снабженная профильными катками 7, на которые уложен трубопровод 8. На коромысле 4 закреплены ролики 9, которые взаимодействуют с рычагами 10, установленными в корпусе 2 на шарнирах 11. Оси шарниров 11 смещены относительно осей шарниров 3 в сторону осей ложемента 5. Рычаги 10 подпружинены внешними пружинами 12 и внутренними пружинами 13 через тарель 14, шток 15 и ролик 16. Шток 15 подкреплен катком 17. Внешняя пружина 12 и внутренняя пружина 13, предварительно сжатые до заданного усилия, размещены в цилиндрической кассете 18 концентрично относительно друг друга. Цилиндрическая кассета 18 закреплена на корпусе 2. На тареле 14 закреплен направляющий патрубок 19 внутренней пружины 13. В направляющем патрубке 19 выполнены пазы. В полости направляющего патрубка 19 вставлена, со стороны пазов и с возможностью осевого перемещения, резьбовая втулка 20 с буртами. Резьбовая втулка 20 снабжена штифтом 21, заходящим в пазы направляющего патрубка 19. Задние торцы внутренних пружин 13 опираются на бурты резьбовой втулки 20. Резьбовая втулка 20 снабжена регулировочным винтом 22, обеспечивающим ее осевое перемещение относительно опорного патрубка 19. В корпусе 2 установлены датчики линейных перемещений 23 корпуса 2 опорного модуля 1 относительно балки 6, а со стороны зазоров в стенке корпуса 2 и боковой поверхностью балки 6 установлено уплотнительное устройство 24, например, в виде гофрированного рукава. Корпус 2 закреплен на колонне 25 при помощи полухомутов 26.

Опора трубопровода работает следующим образом.

После закрепления опоры, изготовленной на заданную нагрузку, на колоннах 25 при помощи полухомутов 26 и укладывания трубопровода 8 на профильные катки 7 выполняется окончательная настройка опорных модулей 1 на действительную нагрузку изменением усилия внутренней пружины 13 вращением регулировочных винтов 22 в ту или иную сторону. Нагрузка от веса трубопровода 8, воздействующая на ложементы 5 коромысел 4 через балку 6, уравновешивается суммарным усилием внешних пружин 12 и внутренних пружин 13, передаваемых рычагами 10 на ролики 9 коромысел 4 через тарели 14, штоки 15 и ролики 16. При просадке колонн 25 нагрузка на ложементы 5 уменьшается, и силовое равновесие системы нарушается. При этом под воздействием усилия пружин рычаги 10 поворачиваются относительно шарниров 11, поворачивая коромысло 4 относительно шарниров 3.

В результате совместного поворота рычагов 10 и коромысла 4 точка приложения усилия на ролики 9 со стороны рычагов 10 смещается в сторону шарниров 11, изменяя соотношение плеч сил пружин 12, 13 и опорных реакций роликов 9, восстанавливая силовое равновесие системы, несмотря на снижение суммарного усилия пружин 12 и 13 вследствие их растяжения.

При вспучивании грунта под опорой процесс происходит в обратной последовательности. Компенсация горизонтального перемещения грунта обеспечивается ложементами 5 и катками 7. Вертикальное перемещение грунта под колоннами 25 и его горизонтальное перемещение в направлении, перпендикулярном оси трубопровода 8, фиксируются датчиками линейных перемещений 23, сигналы от которых передаются на диспетчерский пульт (не показан).

Для исключения попадания атмосферных осадков и посторонних предметов в полости корпусов 2 опорных модулей 1 в зоне зазоров между отверстиями в корпусах 2 и боковой поверхностью балки 6 установлены уплотнительные устройства 24, выполненные, например, в виде гофрированных рукавов.

Компенсация снижения усилия пружин 12, 13 вследствие ползучести их материала обеспечивается периодическим поджатием внутренних пружин 13 при помощи регулировочных винтов 22.

Предлагаемое решение технической задачи позволит повысить безопасность эксплуатации магистральных трубопроводов, прокладываемых в зонах вечной мерзлоты и в сейсмоопасных зонах.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПОРА ТРУБОПРОВОДА | 2004 |

|

RU2270953C1 |

| Теплогенератор универсальный, мобильный и устройство для его транспортировки | 2022 |

|

RU2792954C1 |

| ОПОРА ПОДВИЖНАЯ ТРУБОПРОВОДА И ЕЕ ОПОРНЫЙ УЗЕЛ | 2014 |

|

RU2572743C2 |

| ОПОРА ПОДВЕСНАЯ ДЛЯ УЧАСТКОВ ПОДЗЕМНОЙ ПРОКЛАДКИ ТРУБОПРОВОДОВ | 2015 |

|

RU2601651C1 |

| ТРАНСПОРТНО-УСТАНОВОЧНЫЙ АГРЕГАТ СТАРТОВОГО РАКЕТНОГО КОМПЛЕКСА | 2011 |

|

RU2478539C2 |

| СЕЙСМОСТОЙКАЯ ЧЕТЫРЕХСВАЙНАЯ ПОДВИЖНАЯ ОПОРА ТРУБОПРОВОДА И ДЕМПФЕРНОЕ УСТРОЙСТВО ДЛЯ СЕЙСМОСТОЙКОЙ ЧЕТЫРЕХСВАЙНОЙ ПОДВИЖНОЙ ОПОРЫ ТРУБОПРОВОДА | 2017 |

|

RU2648179C1 |

| Трехосная бесшкворневая тележка электровоза | 1956 |

|

SU107756A1 |

| ОПОРА НАДЗЕМНОГО МАГИСТРАЛЬНОГО ТРУБОПРОВОДА | 2022 |

|

RU2781733C1 |

| СПАРЕННАЯ УСТАНОВКА ДЛЯ ЗАПУСКА ЗЕНИТНЫХ РАКЕТ ИНДИВИДУАЛЬНОГО ПОЛЬЗОВАНИЯ | 1995 |

|

RU2088877C1 |

| Автоматизированный пресс для объемной горячей штамповки заготовок | 1989 |

|

SU1804943A1 |

Изобретение относится к строительству трубопроводного транспорта и может быть использовано при сооружении магистральных трубопроводов различного назначения, прокладываемых в районах с подвижными и пучнистыми грунтами и в сейсмоопасных зонах. Опора трубопровода имеет два опорных модуля (1). Каждый опорный модуль (1) содержит корпус (2), в котором размещены ложемент (5), шарнирно закрепленные коромысло (4) и подпружиненные рычаги (10). Ложемент (5) выполнен в виде профильного катка. Оси шарниров (11) рычагов (10) и оси шарниров (3) коромысла (4) не совпадают и смещены в сторону оси ложемента (5). Коромысло (4) снабжено роликами, взаимодействующими с рычагами (10). Корпус (2) дополнительно оснащен цилиндрическими кассетами (18), балкой (6) и датчиками линейного перемещения (23) корпуса (2) относительно балки (6). В цилиндрических кассетах (18) размещены предварительно сжатые пружины. Балка (6) расположена на ложементах (4) и снабжена профильными катками (7). Корпус (2) модуля (1) закреплен на колонне (25) с возможностью вертикального перемещения. Технический результат - расширение арсенала технических средств. 2 з.п.ф-лы, 4 ил.

1. Опора трубопровода, содержащая опорный модуль, состоящий из корпуса, в котором размещены ложемент, выполненный в виде профильного катка, шарнирно закрепленные коромысло и подпружиненные рычаги, причем оси шарниров рычагов не совпадают с осями шарниров коромысла и смещены в сторону оси ложемента, при этом коромысло снабжено роликами, взаимодействующими с подпружиненными рычагами, а ложемент закреплен в коромысле с возможностью вращения, отличающаяся тем, что опора трубопровода имеет два опорных модуля, расположенных попарно по обе стороны трубопровода, корпус дополнительно оснащен цилиндрическими кассетами с размещенными в них предварительно сжатыми пружинами, балкой, расположенной на ложементах и снабженной профильными катками, взаимодействующими с трубопроводом, и датчиками линейного перемещения корпуса относительно балки, при этом корпус модуля закреплен на колонне с возможностью вертикального перемещения.

2. Опора трубопровода по п.1, отличающаяся тем, что в ней в каждой из цилиндрических кассет размещено по две пружины сжатия концентрично относительно друг друга, причем внутренняя пружина снабжена регулятором усилия типа «винт-гайка».

3. Опора трубопровода по п.1, отличающаяся тем, что в ней со стороны зазоров в стенках корпусов опорных модулей и боковой поверхностью балки установлены уплотнительные устройства, например гофрированные рукава.

| Опора трубопровода | 1986 |

|

SU1416787A1 |

| ОПОРА ТРУБОПРОВОДА | 2004 |

|

RU2270953C1 |

| US 4128219 A, 05.12.1978 | |||

| Опора для трубопровода | 1972 |

|

SU441433A1 |

| Опора надземного трубопровода | 1972 |

|

SU459633A1 |

| US 3769190 A, 30.10.1973. | |||

Авторы

Даты

2012-09-27—Публикация

2010-05-14—Подача