Изобретение относится к теплообменным устройствам для подогрева жидких или газообразных сред и может быть использовано в первую очередь в качестве армейских мобильных теплогенераторов для подразделений МЧС и войск РХБ защиты, а также в нефтегазовой промышленности для решения ряда промысловых задач.

Известны различные конструктивно-компоновочные схемы теплогенераторов для нагрева теплоносителей [1-5], работающих на газовых, жидких и твердых углеводородах.

Так, теплогенератор универсальный по патенту РФ на изобретение № 2615301 [4] содержит металлический корпус с установленным в нем с открытым радиальным зазором устройство горелочное, с хотя бы одним каналом подачи топлива и отвода теплоносителя (жидкого или газообразного). Над устройством горелочным закреплено съемное теплообменное устройство, при этом корпус теплогенератора является составным и содержит установленный вокруг устройства горелочного кожух и основания. В основании установлен трубопровод для непосредственной передачи тепла дымовых газов от трубопровода теплоносителя.

Указанный теплогенератор [4] принят за прототип.

В монографии [5] отмечаются следующие достоинства прототипа – конструкция теплогенератора по патенту РФ на изобретение № 2615301 [4] обеспечивает:

- мобильность теплогенератора, сжатые сроки при монтаже (сборка по принципу LEGO) и обслуживании, не требует существенных материальных затрат при изготовлении и ремонте за счет выделения самостоятельных газовой и теплообменной, а также конвективной частей;

- быструю окупаемость затрат;

- устойчивость к отрыву и проскоку пламени при резких колебаниях давления газа, расхода газа на входе в теплогенератор без установки газорегулирующих установок.

Сложность обеспечения мобильности теплогенератора – прототипа является одним из основных его недостатков. К месту установки теплогенератора, к месту его развертывания, теплогенератор может быть доставлен по частям, которые собираются в единое устройство (теплогенератор) с помощью дополнительного оборудования, например, подъемного крана. Либо может быть произведена транспортировка теплогенератора в сборе, с помощью полозьев, ложементной транспортной опорой, как это показано на с. 327 [5]. Но для перевода теплогенератора из транспортного положения в рабочее (вертикальное) положение необходимо привлекать дополнительное оборудование – подъемный кран, например.

Кроме отмеченного недостатка теплогенератор – прототип имеет еще ряд недостатков. Так, ограниченные габариты транспортной базы, предназначенной для транспортировки теплогенератора, значительно ограничивают длину дымовой трубы, что повышает экологически вредное воздействие на окружающую среду. Этот недостаток особо неприемлем при использовании теплогенераторов при ликвидации последствий чрезвычайных ситуаций, когда теплогенераторы разворачиваются вблизи или непосредственно в населенных пунктах.

Тем самым, сложность сборки теплогенератора – прототипа на месте его разворачивания, сложность доставки теплогенератора к месту его разворачивания и ограниченная длина его дымовой трубы являются основными недостатками теплогенератора – прототипа.

Отмеченные недостатки теплогенератора – прототипа [4] могут быть устранены теми или иными техническими решениями как для самой конструктивно – компоновочной схемы теплогенератора, так и технологией его транспортировки к месту его разворачивания.

Так, для увеличения скорости разворачивания теплогенератора целесообразно доставлять его к месту установки в сборе с помощью специальной транспортной базы, предназначенной для транспортировки длинномеров. Примером такой транспортной базы могут быть отмечены транспортные базы мобильных буровых установок или пусковые установки мобильных грунтовых ракетных комплексов. В частности, как предлагается в монографии [6], пусковые установки снимаемых с вооружения мобильных грунтовых ракетных комплексов, их транспортные базы могут быть использованы в качестве транспортных баз для мобильных буровых установок. Высокая грузоподъемность пусковых установок мобильных грунтовых ракетных комплексов позволяет также использовать их транспортную базу для транспортировки теплогенератора, представляющего собой в сборе достаточно массивную конструкцию. Необходимо для этого только решить вопросы базирования теплогенератора на транспортной базе, причем транспортироваться теплогенератор должен в горизонтальном положении.

По прибытию транспортной базы на место разворачивания (место установки) теплогенератора его необходимо перевести в вертикальное положение, после чего провести его снятие с транспортной базы, причем следует это сделать, не привлекая дополнительную специальную технику, например, подъемные краны. В технологии перевода теплогенератора в вертикальное положение целесообразно максимально использовать ту, которая применяется в ракетной технике, когда ракеты, горизонтально перевозимые на пусковых установках, перед стартом переводят в вертикальное положение. Для этого используется стрела, на которой уложена ракета и пусковой стол (стартовый стол), как это, например, имело место быть для ракеты 8К14 [7]. Либо ракета находится в транспортно-пусковом контейнере (ТПК) из которого она стартует после перевода его в вертикальное положение, как это имеет место быть для ракетных комплексов типа «Тополь – М» или «Ярс». При манипуляциях с ракетами для их вертикализации ракета жестко связана со стрелой (ТПК) и пусковым столом для чего применяется различный специальный крепеж, типа бандажей, ветровых болтов и т.д. И только перед самым стартом ветровые болты выворачиваются, и ракета перестает жестко фиксироваться на пусковом столе, а уход ее со стола производится за счет силы тяги ракетного двигателя.

Использование этой технологии для установки теплогенератора на место его разворачивания требует существенной доработки, при этом стрелу и опорный стол, аналогично стартовому столу, можно взять за основу технологии подъема теплогенератора в вертикальное положение, но при этом стрелу, на которой закреплена ракета пусковой установки, для случая теплогенератора будем называть силовой балкой, а пусковой стол будем далее называть опорным столом. В частности, в транспортном положении теплогенератор должен быть жестко зафиксирован на силовой балке и опорном столе. После вертикализации силовой балки, а, соответственно, и теплогенератора происходит расстопорение (разфиксирование) положения теплогенератора относительно силовой балки и опорного стола. Далее теплогенератор вывешивается на опорных узлах, входящих в его конструкцию, аналогично тому, как вывешивается на специальных опорах автомобильный подъемный кран или пусковая установка мобильного грунтового ракетного комплекса перед пуском ракеты. На этих опорных узлах теплогенератор будет базироваться весь период его эксплуатации на данной рабочей площадке его развертывания. Совокупность опорных узлов формирует систему вывешивания теплогенератора на опорах на рабочей площадке, а элементы опорных узлов теплогенератора целесообразно разместить на силовой платформе теплогенератора, располагаемой между топочным узлом и теплообменным агрегатом. После установки (позиционирования) теплогенератора на рабочей площадке производится расстопорение (отсоединение) опорного стола от силовой платформы и транспортная база устройства, предназначенного для транспортировки теплогенератора, выводит силовую платформу от контакта с опорным столом.

При этом следует отметить, что рабочая площадка, на которой предполагается размещать теплогенератор, и окружающая ее зона должны быть подготовлены к установке теплогенератора, в том числе необходимо провести горизонтирование и выравнивание площадки. Перед подъемом силовой балки с уложенным на ней теплогенератором необходимо вывесить на опорах саму транспортную базу, аналогично тому, как вывешивается на опорах пусковая установка мобильного грунтового ракетного комплекса перед пуском (перед подъемом транспортно–пускового контейнера (ТПК)) ракеты или мобильная буровая установка при ее работе вывешивается на аутригерах [6, стр.124]. При этом, вывешивание транспортной базы производится с помощью четырех опор – по две с каждого борта транспортной базы, что гарантирует защиту от опрокидывания системы в бок, а опрокидывание вперед или назад относительно продольной оси транспортной базы гарантированно исключено, благодаря размещению опор в начале и в конце транспортной базы, предназначенной для транспортировки длинномеров. Этих особенностей лишена силовая платформа теплогенератора, выполненная в виде квадрата (прямоугольника), сторона которого по ширине не может превышать размер, разрешенный правилами дорожного движения для ширины транспортного средства. Поэтому опоры, на которых вывешивается силовая платформа, должны быть расположены на концах консолей, фиксируемых на силовой платформе, например, по две консоли перпендикулярно каждой ее стороне. Поэтому консоли выдвигаются с опорами после вертикализации теплогенератора, на которых и вывешивается силовая платформа. Возможна и разгрузка системы вывешивания теплогенератора за счет использования опорного узла, устанавливаемого под днищем топочного узла теплогенератора, который может выполнять функцию домкрата. Поддомкрачивание вывешенного на опорных узлах (опорах) теплогенератора позволит произвести расстыковку опорного стола и силовой платформы, и с помощью транспортной базы отвести опорный ствол вместе с силовой балкой от теплогенератора на расстояние, позволяющее не только опустить силовую балку, но и выдвинуть последние две консоли с опорами для надежной фиксации теплогенератора на площадке. Каждая из опор выполнена в виде обоймы, закрепленной на конце консоли, а внутренняя поверхность обоймы выполнена с возможностью обеспечения перемещения внутри обоймы стойки по принципу «винт – гайка», где функцию гайки выполняет обойма, а функцию винта – стойка. На нижнем конце стойки закреплена с помощью сферического шарнира опорная тарель, а на другом конце – рукоятка (штурвал) для управления перемещением стойки в обойме.

Несмотря на то, что транспортная база для перевозки (транспортировки) теплогенератора может быть самой протяженной (длинной) из всех возможных вариантов, когда в качестве их используется транспортная база снимаемых с вооружения пусковых мобильных грунтовых ракетных комплексов, габариты транспортной базы не позволяют обеспечить необходимую для снижения экологически вредной нагрузки от работающего теплогенератора на окружающую среду длину дымовой трубы. Однако этот недостаток можно исключить, если в теплогенераторе использовать телескопическую дымовую трубу, когда, по крайней мере, дымовая труба состоит из двух обечаек, вложенных одна в другую, на внутреннюю поверхность которых нанесено теплозащитное покрытие. Такое решение позволит, по крайней мере, в два раза увеличить длину (высоту) дымовой трубы.

После подъема силовой балки с теплогенератором в вертикальное положение и его позиционированием на рабочей площадке, фиксацией всех восьми опор силовой платформы и вывешиванием на них теплогенератора, внутренняя обечайка дымовой трубы может быть выдвинута из внешней обечайки дымовой трубы. Для выполнения этой операции внутренняя обечайка вывешивается на тросах внутри внешней оболочки, для которых в теле теплозащитного покрытия выполнены специальные каналы. При этом, на тросах для вывешивания внутренней обечайки имеются крючки, на которых и базируется нижний торец внутренней обечайки. Сами тросы переброшены через блоки, установленные на торце внешней обечайки дымовой трубы и намотаны на барабаны лебедок, управляя работой которых производится выдвижение внутренней обечайки на нужную высоту, определение которой не входит в цели настоящего изобретения, относительно внешней обечайки. Для исключения перекоса и заклинивания при движении обечаек друг относительно друга, в состав тросов входят пружины (упругие элементы), которые компенсируют неравномерное нагружение тросов, что и является основной причиной заклинивания обечаек. Лебедки, на барабаны которых наматываются тросы, и на которых вывешена внутренняя обечайка дымовой трубы, целесообразно разместить на корпусе теплообменного агрегата. Фиксация положения выдвинутой внутренней обечайки дымовой трубы осуществляется стопорением положения барабанов лебедок, либо с помощью специальных фиксирующих (стопорящих) элементов.

Теплогенератор имеет два пояса шиберных окон для подачи (подвода) воздуха в его рабочую зону (внутренняя полость теплогенератора). Один пояс шиберных окон выполнен в основании топочного узла, а второй пояс – в корпусе теплогенератора (в начале дымовой трубы). Воздух в теплогенератор подается за счет эжектирующих свойств дымовых газов, движущихся по дымовой трубе. Первый пояс шиберных окон предназначен для подачи воздуха в факельную зону горелочных устройств для организации процесса горения углеводородного топлива. Через второй пояс шиберных окон осуществляется тангенциальный подвод воздуха в пристеночную зону дымовой трубы для снижения высокотемпературного воздействия дымовых газов на теплозащитное покрытие обечаек дымовой трубы. На корпусе дымовой трубы могут быть установлены кронштейны для закрепления на них концов противоветровых растяжек.

Транспортное средство, предназначенное для перевозки теплогенератора, не только должно доставлять теплогенератор с базы до места его разворачивания, но и должно обеспечивать возможность перевозки теплогенератора с одного места развертывания на другое. Для выполнения этой функции транспортное средство должно иметь возможность не только вертикалировать теплогенератор и устанавливать его на месте развертывания, но и снимать его с этого места, закреплять на силовой балке и осуществлять перевозку его на новое место его дислокации. Для этого опорный стол транспортного средства должен иметь возможность быть состыкованным с силовой платформой теплогенератора и это положение должно быть зафиксировано фиксирующими элементами, аналогично тому, как на стартовом столе фиксируется с помощью ветровых болтов ракета [7]. Для транспортного средства, предназначенного для транспортировки теплогенератора, это означает, что для силовой платформы и опорного стола необходимо обеспечить гарантированную стыковку их посадочных мест. Большие габаритные размеры силовой платформы и опорного стола приводят к значительным техническим трудностям для обеспечения соосности стыковочных узлов опорного стола и силовой платформы в процессе совмещения плоскости силовой платформы и опорного стола. С этой целью на силовой платформе на ее нижней поверхности закреплены два штифта, а на опорном столе выполнены каналы – пазы, входы в которые выполнены в виде ласточкиного хвоста. Геометрия каналов – пазов позволит при движении транспортной базы задним ходом при подводе опорного стола под плоскость силовой платформы, в случае наличия у нее трех степеней свободы в плоскости (два ортогональных перемещения и одно угловое), за счет силового воздействия стенок каналов – пазов на штифты силовой платформы привести ее в соосное расположение крепежных узлов опорного стола и силовой платформы. Соединение опорного стола и силовой платформы осуществляется за счет болтового соединения, для чего в силовой платформе выполнены резьбовые отверстия, а в опорном столе выполнены отверстия соответствующего диаметра для прохождения крепежных болтов.

Обеспечение степеней свободы силовой платформе при подготовке теплогенератора к транспортировке осуществляется расстопорением положения консолей с опорными тарелями. При этом, со стороны подъезда транспортной базы к теплогенератору консоли с опорами переводят в походное положение, а остальные консоли расстопоривают. Поскольку сами консоли имеют квадратное или прямоугольное сечение, и перемещаются (выдвигаются) по направляющим коробчатого типа с соответствующей геометрией поперечного сечения, а направляющие имеют возможность вращаться относительно шарнира, образованного осью, приваренной к коробчатой направляющей каждой консоли, в подшипниковом узле, вмонтированном в силовую платформу теплогенератора, то, тем самым, сама силовая платформа получает необходимые ей степени свободы, позволяющие провести центрирования ее стыковочных отверстий со стыковочными отверстиями опорного стола под воздействием опорного стола (стенок его пазов) на силовую платформу. При этом, угловые перемещения коробчатых направляющих консолей ограничены штифтами, позволяющими перемещать коробчатую направляющую, а, соответственно, и консоль на угол +- 2-30, что при больших габаритах силовой платформы (до 3 м сторона квадрата), в сумме позволит перемещать центры силовой платформы и опорного стола до 30-40 см в любую сторону, что гарантирует возможность их совмещения. При этом следует отметить, что у каждой стороны квадрата силовой платформы расположены оппозитно по две направляющие для консолей, причем четыре консоли расположены на верхней плоскости силовой платформы, а четыре консоли на нижней плоскости силовой рамы, и располагаются по две консоли у противоположных сторон силовой платформы.

Потерю вертикального положения теплогенератора при его установке на опорный стол при его демонтаже предотвращают противоветровые растяжки. После закрепления теплогенератора на опорном столе производится фиксация положения теплогенератора на опорном столе силовой балки транспортной базы. Далее опускается внутренняя обечайка дымовой трубы, убираются все консоли теплогенератора и переводятся в походное положение. Переводится в горизонтальное положение силовая балка и производится ее фиксация на транспортной базе в походном состоянии.

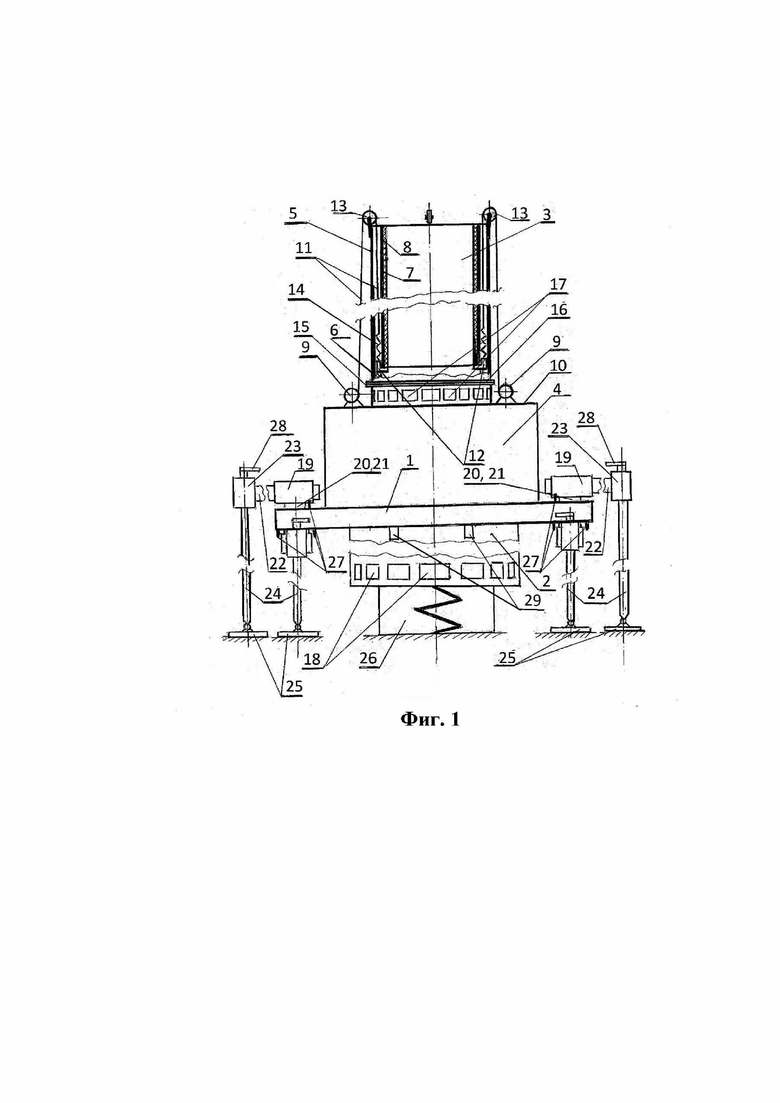

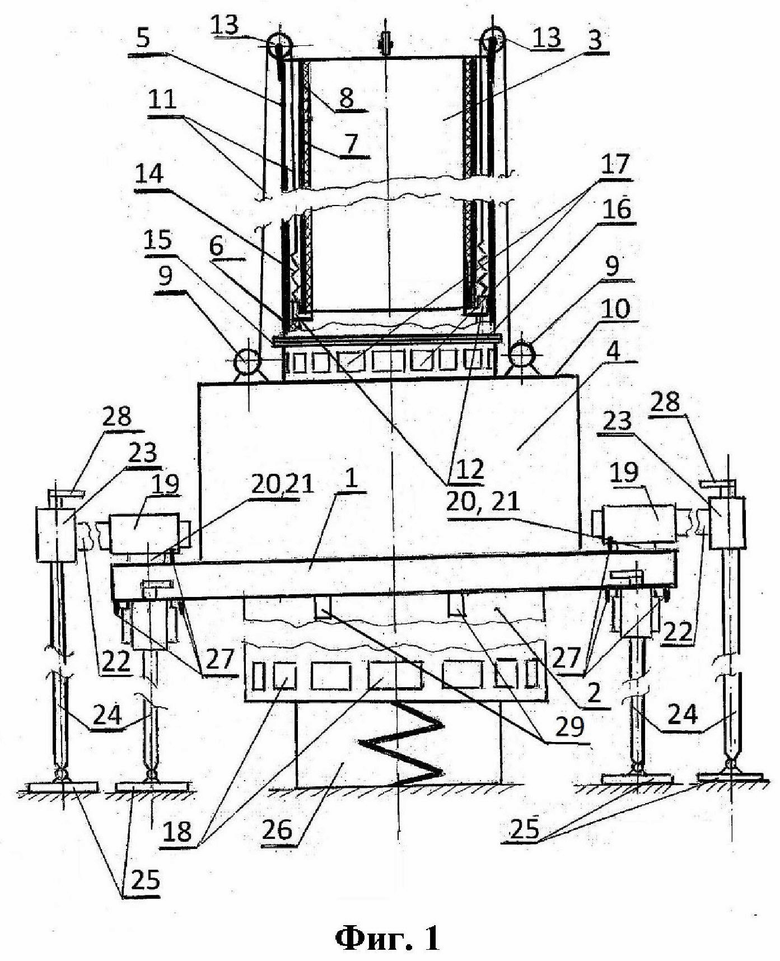

Сказанное поясняется схемами, приведенными ниже. Так на фиг. 1 изображена конструктивно – компоновочная схема мобильного теплогенератора, установленного на площадке. Позицией 1 на фиг. 1 обозначена силовая платформа, выполненная в виде квадратной пластины, в которой выполнено по центру отверстие с диаметром, равным наружному диаметру теплогенератора. Теплогенератор состоит из трех основных узлов – топливного узла 2, расположенного ниже силовой платформы, корпус которого переходит в дымовую трубу 3. Силовая платформа жестко фиксируется на корпусе теплогенератора посредством сварки. На силовой платформе 1 установлен теплообменный агрегат 4, конструктивно охватывающий дымовую трубу 3, состоящую из двух вложенных друг в друга обечаек, на внутреннюю поверхность которых нанесено теплозащитное покрытие. Внутренняя обечайка дымовой трубы 3 может выдвигаться из внешней обечайки, что позволяет увеличивать длину (высоту) дымовой трубы. На фиг. 1 соответственно, обозначено, позицией 5 – корпус внешней обечайки дымовой трубы, 6 – теплозащитное покрытие, нанесенное на внутреннюю поверхность внешней обечайки, 7 – корпус внутренней обечайки, 8 – теплозащитное покрытие, нанесенное на внутреннюю поверхность внутренней обечайки 7. Теплозащитные покрытия наносятся на внутреннюю поверхность обечаек дымовой трубы с целью защиты их корпусов от высокотемпературного воздействия дымовых газов. При этом, для увеличения длины дымовой трубы 3 она может состоять из нескольких вложенных друг в друга обечаек, выдвигая которые по принципу телескопического соединения можно добиться любой требуемой длины дымовой трубы, однако определение этой длины не входит в цели настоящего изобретения.

Выдвижение внутренней обечайки 7 из внешней обечайки 5 при расположении теплогенератора на площадке (месте) его развертывания осуществляется синхронно работающими 3-4-мя лебедками 9, установленных на верхнем кольце 10 теплообменного агрегата 4. На барабаны лебедок намотаны тросы 11, на свободных торцах которых закреплены крючки 12, на которые опирается своим торцом внутренняя обечайка 7. При этом каждый трос 11 переброшен через блок 13, установленный на торце внешней обечайки 5 дымовой трубы, а в теле теплозащитного покрытия 6 внешней обечайки 5 выполнены каналы, по которым перемещаются тросы 11. На обечайке 15 теплообменного агрегата 4, на фланце 16 которой закреплена дымовая труба 3, выполнены шиберные окна 17 для тангенциального подвода воздуха в пристеночные зоны дымовой трубы 3. Тангенциальный подвод воздуха в дымовую трубу необходим для охлаждения (снижения высокотемпературного воздействия) дымовых газов. Шиберные окна 18, выполненные у основания топочного узла 2, необходимы для подачи воздуха в зону горения топлива.

Наличие в составе теплогенератора лебедок 9 для выдвижения внутренней обечайки 7 в количестве 3-4-х лебедок необходимо для исключения заклинивания при движении внутренней обечайки по внутренней поверхности внешней обечайки из-за неравномерности натяжения тросов 11 лебедками 9. Для предотвращения заклинивания внутренней обечайки 7 при ее движении из внешней обечайки 5 из-за неравномерности натяжения тросов 11 по причине недостаточной синхронизации работы лебедок 9 и отличий в характеристиках тросов, в состав каждого троса введен упругий элемент 14 (пружина), которые в совокупности будут нивелировать перекосы при движении внутренней обечайки 7.

В топочном узле 2 располагается горелочная головка с горелками, непоказанная на фиг. 1, как не показаны на фиг. 1 подводящие и отводящие патрубки соответствующих трубопроводных магистралей для топочного узла 2 и теплообменного агрегата 4. Выдвинутая с помощью лебедок 9 внутренняя обечайка 7 фиксируется либо стопорением барабанов лебедок, либо с помощью стопорящих элементов, непоказанных на фиг. 1.

Размещается теплогенератор на месте его разворачивания в вывешенном состоянии на опорных узлах, закрепленных на силовой платформе. Каждый из опорных узлов состоит из направляющей коробчатого типа 19, закрепленной на оси 20, установленной в подшипниковом узле 21, вмонтированном в силовую платформу 1. В направляющих коробчатого типа 19, вложены выдвигаемые по ним консоли 22 на концах которых установлены обоймы 23 с внутренним цилиндрическим каналом по поверхности которого выполнена винтовая нарезка, в которую ввернута стойка 24, на конце которой закреплена опорная тарель 25.

Опорные узлы могут располагаться как сверху силовой платформы 1, так и снизу силовой платформы. Для снижения весовой нагрузки на опорные узлы снизу теплогенератор может опираться днищем топочного узла на опорный узел 26, с возможностью выполнения им роли домкрата.

Опорные узлы выполнены таким образом, что коробчатые направляющие имеют возможность совершать малые угловые перемещения в плоскости силовой платформы до +2-30, от своего рабочего положения, когда продольная ось коробчатой направляющей параллельна соответствующей стороне силовой платформы. Угловые перемещения коробчатой направляющей в обе стороны от нейтрального (рабочего) положения ограничены штифтами, которые показаны на фиг. 1 позициями 27. Рабочее положение коробчатой направляющей и положение консоли в ней фиксируются специальными стопорными элементами, неотмеченные позициями на фиг. 1. Выдвижение стойки 24 из обоймы 23 производится путем вращения стойки 24 с помощью рычага 28. В теплогенераторе могут быть предусмотрены элементы, фиксирующие положение стойки 24 в обойме 23.

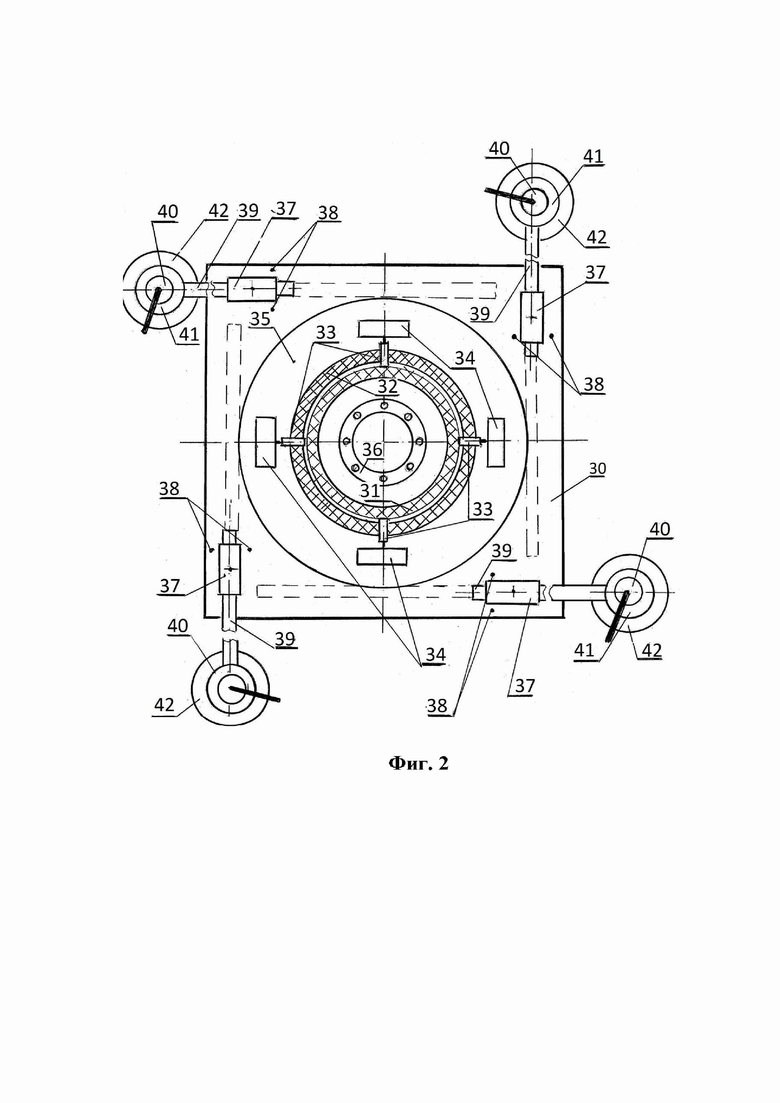

Для установки теплогенератора на транспортное средство на силовой платформе 1 имеются технологические штифты 29. Возможны варианты установки опорных узлов теплогенератора поясняются схемами, приведенными на фиг. 2 и фиг. 3. Так, на фиг. 2 изображена проекция теплогенератора на виде сверху для случая использования четырех опорных узлов в составе теплогенератора.

На фиг.2 соответственно обозначено: позицией 30 – силовая платформа; 31 – внутренняя обечайка дымовой трубы; 32 – внешняя обечайка дымовой трубы; 33 – блоки выдвижения внутренней обечайки 31 из внешней обечайки 32 с помощью тросов, необозначенных на фиг. 2, путем их наматывания на барабаны синхронно работающих лебедок 34, установленных на теплообменном агрегате 35. Позицией 36 отмечена горелочная головка топочного узла. На осях, установленных в подшипниковых узлах на силовой платформе 30, которые не указаны на фиг. 2, закреплены направляющие коробчатого типа 37, имеющие возможность малых угловых перемещений в плоскости силовой платформы, величина которых ограничена штифтами 38. В направляющие коробчатого типа вложены консоли 39, также с поперечным сечением квадратного или прямоугольного сечения, чтобы исключить их возможный проворот относительно продольной оси, и имеющие возможность перемещаться по направляющим коробчатого типа 37. Подшипниковые узлы для направляющих коробчатого типа установлены вблизи вершин силовой платформы, представляющей собой геометрически квадрат в плане. На фиг. 2 пунктиром обозначено походное положение консолей 39. На концах консолей 39, выходящих за габариты силовой рамы 30 закреплена обойма 41, внутренний канал которых выполнен в виде винтовой поверхности, соответствующую винтовую внешнюю поверхность имеет стойка 40, которая может поступательно перемещаться по оси обоймы 41, поскольку она образует с обоймой винтовую пару. Перемещение стойки производится вращением рукоятки, закрепленной на стойке, которая на фиг. 2 позицией не обозначена. На другом конце стойки посредством сферического шарнира крепится опорная тарель 42, которая базируется на поверхность площадки, где разворачивается теплогенератор. Для повышения устойчивости теплогенератора при его работе от ветровой нагрузки используются ветровые растяжки, закрепленные на дымовой трубе и анкерных сваях, ввернутых в грунт в вершинах квадрата, в зависимости от розы ветров в местности, где разворачивается (работает) теплогенератор.

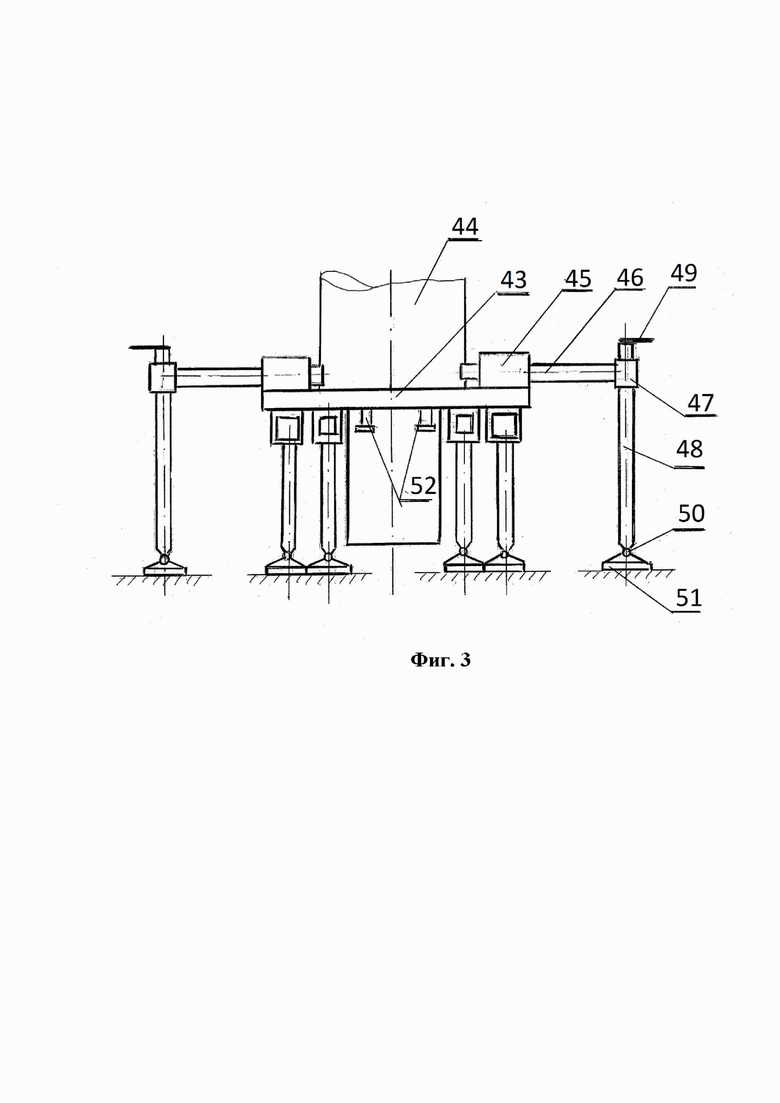

На фиг. 3 показан вариант размещения на силовой платформе теплогенератора восьми опорных узлов. На фиг. 3изображен вид сбоку на теплогенератор в зоне силовой платформы, где позициями обозначено; 43 – силовая платформа, 44 – теплообменный агрегат. На силовой платформе установлено по четыре опорных узла на верхней и на нижней ее плоскостях. Причем узлы располагаются попарно вдоль противоположных сторон силовой платформы, а опорные узлы, продольные оси их консолей, расположенные на верхней плоскости силовой платформы, перпендикулярны продольным осям консолей узлов, расположенных на нижней плоскости силовой платформы.

На каждой плоскости силовой рамы 43 установлены два технологических штифта 52, используемые при установке ее на опорный стол устройства, предназначенного для транспортировки теплогенератора.

Каждый опорный узел состоит из направляющей коробчатого типа, обозначенной на фиг. 3 позицией 45, установленной на оси в подшипниковом узле, вмонтированном в силовую платформу, причем ось и подшипниковый узел на фиг. 3 не показаны отдельными позициями. Установка коробчатой направляющей 45 в подшипниковом узле позволяет совершать ей угловые перемещения в плоскости силовой платформы. Предельные угловые отклонения от нейтрального положения направляющей коробчатого типа равно + - 2-30 ограничены штифтами, непоказанными на фиг. 3. В каждой направляющей коробчатого типа 45 находится консоль 46 с поперечным сечением прямоугольной формы с возможностью ее перемещения по направляющей коробчатого типа 45. На конце каждой консоли 46, выходящей за пределы габаритов силовой платформы 43, установлена обойма 47, образующая с проходящей через нее стойкой 48 винтовую пару. Движение стойки по обойме 47 осуществляется за счет приложения силового момента к рукоятке 49, закрепленной на верхнем конце стойки 48. А через сферический шарнир 50 к другому концу стойки 48 прикреплена опорная тарель 51. На нижней плоскости силовой рамы 43 установлены два технологических штифта 52, используемые при установке ее на опорный стол устройства, предназначенного для транспортировки теплогенератора. Позиционирование опорных узлов на виде сверху на силовую платформу показано на фиг. 4.

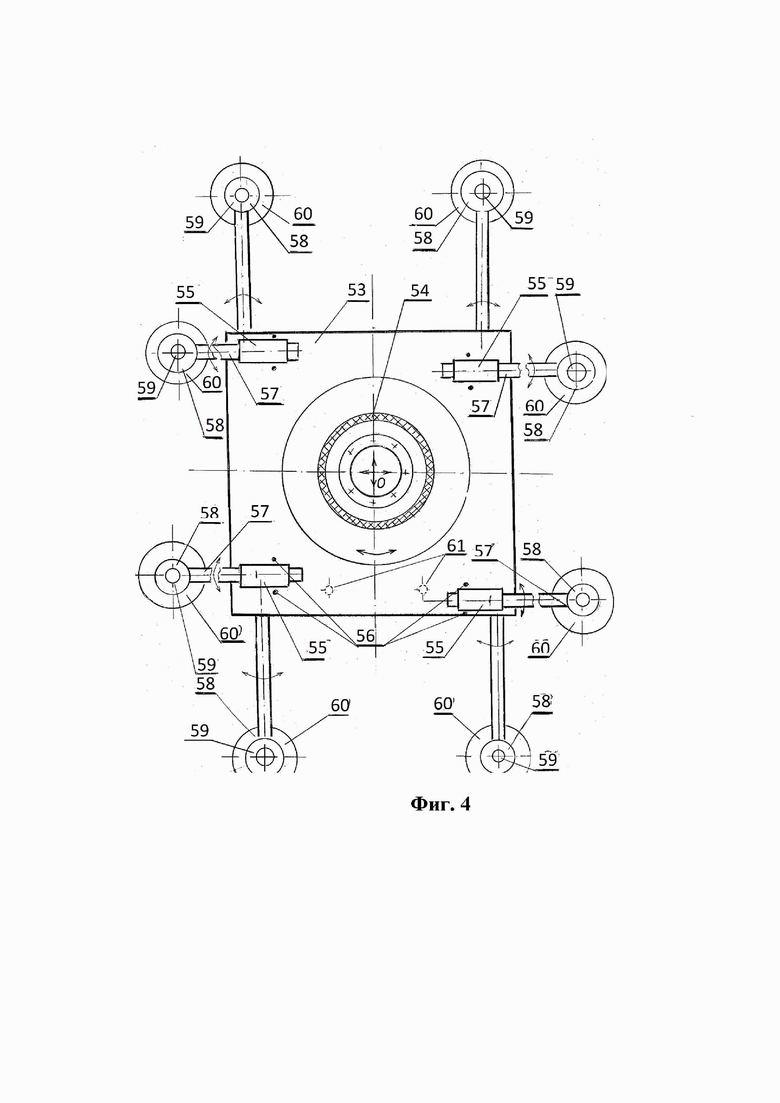

На фиг. 4 обозначено: 53 – силовая платформа; 54 – теплообменный агрегат; 55 – направляющие коробчатого типа; 56 – ограничители углового перемещения направляющих коробчатого типа; 57 – выдвигаемые консоли; 58 – обойма с опорными стойками 59 и рычагом их вращения, непоказанным на фиг. 4; 60 – опорные тарели. Пунктиром и позицией 61 обозначены технологические штифты.

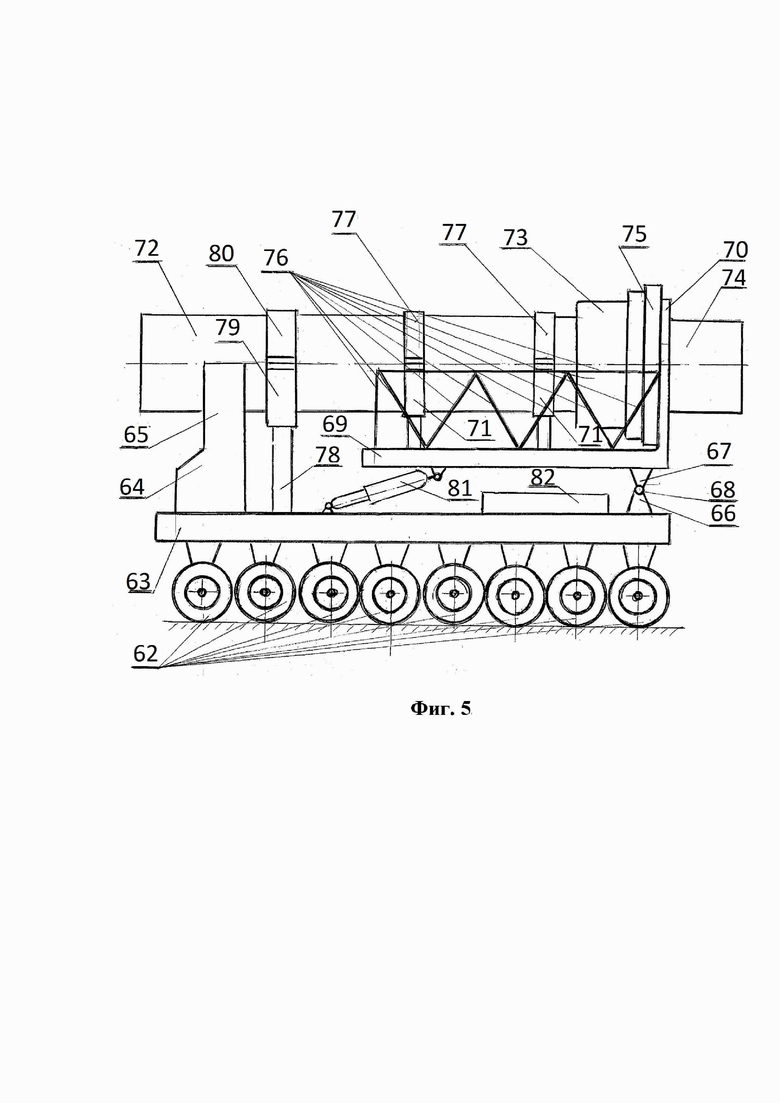

На фиг. 5 изображена схема транспортного устройства, предназначенного для транспортировки теплогенератора. Устройство состоит из транспортной базы, в состав которой входит многоосное шасси 62, на которой установлена силовая рама 63. На транспортной базе установлен двигатель 64 и кабины 65 для водителя транспортного средства и членов расчета по работе с теплогенератором по его установке на месте разворачивания. Конструктивно кабины 65 выполнены аналогично кабинам пусковых установок мобильных грунтовых ракетных комплексов, когда кабины расположены по бортам пусковой установки, а между ними в горизонтальном положении располагается транспортно-пусковой контейнер с ракетой, как это имеет место, например, для ракетного комплекса «Тополь – М» [6]. В хвостовой части силовой рамы 63 выполнены кронштейны 66 (две штуки), в проушины которых вставлены подшипниковые узлы, необозначенные отдельными позициями на фиг. 5. Аналогичные проушины имеются в кронштейнах 67 (две штуки), в которых также вставлены подшипниковые узлы, которые также не обозначены отдельными позициями на фиг. 5. Через все подшипниковые узлы проходит ось 68, которая завершает формирование плоского шарнира. Кронштейн 67 установлен на конце силовой балки 69, а на ее торце установлен опорный стол 70. На силовой балке 69 установлены ложементы 71, на которые укладывается теплогенератор, состоящий из следующих узлов – дымовой трубы 72, теплообменного агрегата 73, топочного узла 74, силовой платформы 75, через центральное отверстие которой проходит тело теплогенератора. На силовой балке 69 имеются ограждения 76, аналогичные ограждениям на стреле пусковых ракетных установок [6, стр. 222]. Взаимное положение положение опорного стола 70 и силовой платформы фиксируется с помощью болтовых соединений, аналогичных ветровым болтам, которыми ракета фиксируется, например, ракета 8К14 [6] на стартовом столе. С этой целью в опорном столе выполнены сквозные отверстия, а на силовой платформе соосно со сквозными отверстиями на опорном столе выполнены резьбовые отверстия для вворачивания в них болтов. Указанные элементы не отмечены отдельными позициями на фиг. 5.

Положение теплогенератора на устройстве, предназначенном для его транспортировки, фиксируется в ложементах 71 с помощью полухомутов 77, имеющих свой силовой привод, непоказанный на фиг. 5. Вблизи кабины 65, за кабиной, на стойке 75 установлен ложемент 79, в котором базируется дымовая труба 72 теплогенератора, а ее фиксация в ложементе осуществляется полухомутами 80, имеющими свой силовой привод, непоказанный на фиг. 5.

Подъем силовой балки, с уложенным на ней теплогенератором, в вертикальное положение осуществляется с помощью гидроцилиндра 81. Поскольку грузоподъемность многоосных шасси на много превышает вес перевозимого транспортным средством теплогенератора, на силовой раме 63 транспортного средства целесообразно установить балласт 82 для уменьшения высоты положения приведенного центра масса системы относительно полотна дороги, что позволит увеличить устойчивость движения транспортного средства и скорость его движения. На силовой платформе 75 размещается оборудование опорных узлов теплогенератора, которое не обозначено отдельной позицией на фиг. 5.

Транспортное устройство предназначено не только для транспортировки теплогенератора, но и для выполнения операций по монтажу теплогенератора на месте его разворачивания, а также для выполнения операций по его демонтажу. Главная из этих операций – подъем и опускание силовой балки 69 (фиг. 5), в ходе которых транспортное средство может потерять, например, под действием порыва ветра равновесие и опрокинуться на бок. Для исключения подобных явлений при подготовке к старту ракет мобильными грунтовыми ракетными комплексами их пусковые установки оснащены откидными опорами по две с каждого борта, на которых пусковая установка вывешивается перед подъемом транспортно-пускового контейнера с ракетой в вертикальное положение. Аналогичные опоры имеют и мобильные буровые установки, которые называются аутригерами [6, стр. 124]. Аналогичными опорами должно быть оснащено транспортное средство, предназначенное для транспортировки теплогенератора, но которые не обозначены на фиг. 5 отдельной позицией.

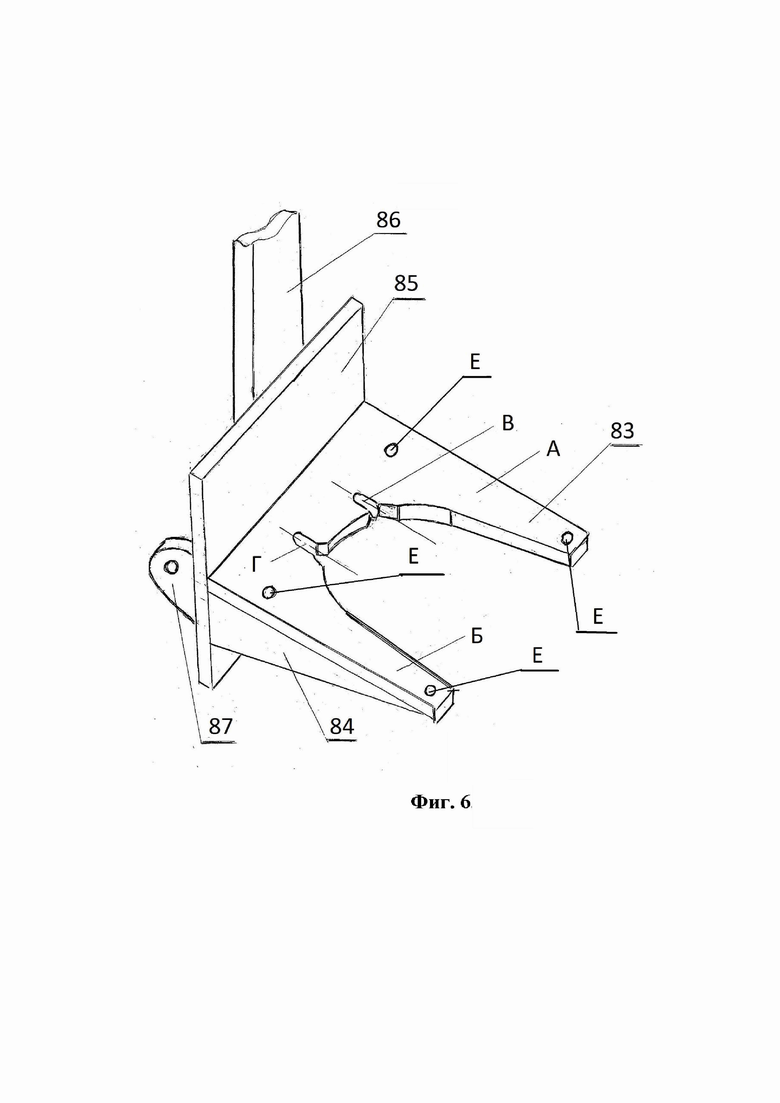

Транспортное средство, схема которого приведена на фиг. 5, предназначено не только для транспортировки теплогенератора к месту его развертывания (монтажа), но и для демонтажа теплогенератора и перевозки его на новое место его установки. Демонтаж теплогенератора и перевод его транспортное положение обеспечивается за счет технического исполнения системы опорных узлов и конструкции опорного стола, схема которого приведена на фиг. 6.

В соответствии с фиг. 6, опорный стол представляет собой пластину 83, в которой выполнен паз в виде «ласточкиного хвоста», угол раскрытия которого на входе в паз позволяет обеспечить ширину (размер) входа в паз на 0,15 превышающую диаметр корпуса топочного узла теплогенератора. При этом, геометрически периметр паза завершается полуокружностью с диаметром, равным 1,025 диаметру топочного узла, а центр полуокружности совпадает с центром пересечения диагоналей пластины 83. Угол раскрытия «ласточкиного хвоста» в 100-150 образует своеобразных два клыка опорного стола, обозначенные на фиг. 6 буквами А и Б. Симметрично в пластине 83, относительно ее продольной оси от границы основного паза, выполненного в виде полуокружности, выполнены две прорези – два паза, входная часть которых выполнена также в виде «ласточкиного хвоста». Пазы на фиг. 6 обозначены буквами В и Г, которые предназначены для вхождения в них штифтов, установленных на силовой платформе теплогенератора при перевозке теплогенератора и его демонтаже на рабочей площадке. Для усиления пластины 83 опорного стола и исключения ее деформации под весом установленного на ней теплогенератора, каждый из клыков А и Б имеет свое ребро жесткости 84, приваренные к нижней плоскости пластины опорного стола 83. Пластина опорного стола приварена под углом в 900 к силовой траверсе 85, которая, в свою очередь, закреплена на силовой балке 86 теплогенератора. На траверсе 85 закреплены два кронштейна 87, с помощью которых закрепляется силовая балка 86 крепится на кронштейнах транспортной базы, непоказанных на фиг. 6, посредством оси, проходящей через проушины кронштейнов.

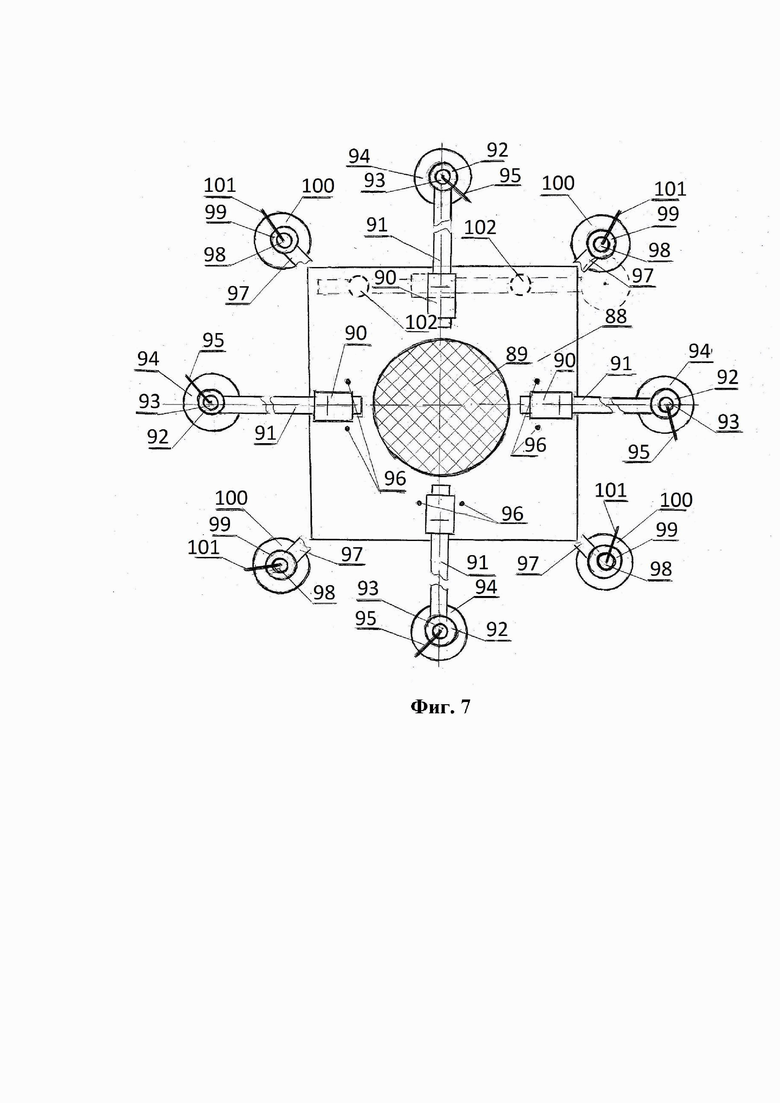

Тем самым, на фиг. 1 – фиг. 6 представлены конструктивные решения теплогенератора и средства его транспортировки. При этом такая транспортировка может быть обеспечена и в случае переброски теплогенератора с одного места развертывания на другое место, то есть, должна быть обеспечена погрузка и разгрузка теплогенератора на силовую балку транспортной базы. Эффективность этой процедуры зависит от конструктивно – компоновочной схемы опорных узлов и размещением их на силовой платформе, возможности перемещения силовой платформы при расстопорении консолей опорных узлов под механическим внешним воздействием. Для более эффективного перемещения силовой платформы необходимо, чтобы оси консолей опорных узлов в их рабочем положении проходили бы через ось теплогенератора, т. е. эти оси консолей, принадлежащих верхней плоскости силовой платформы проходили бы через середины сторон платформы, а консоли, закрепленные на нижней плоскости силовой платформы, проходили бы в рабочем положении проходили бы через вершины силовой платформы. Для устойчивого положения теплогенератора опорных узлов должно быть равно восьми. Восьмиузловая схема, изображенная на фиг. 3 и фиг. 4 для каждой из консолей имеет свой эксцентриситет относительно центра силовой платформы. От этого недостатка свободна схема размещения консолей опорных узлов на силовой платформе, приведенная на фиг.7.

На фиг. 7 позицией 88 обозначена силовая платформа. Позицией 89 условно обозначено сечение теплогенератора, например, в зоне теплообменного агрегата. Позицией 90 обозначены коробчатые направляющие для консолей 91. Позиции 90 и 91 относятся к опорным узлам, расположенным на верхней плоскости силовой платформы 88. Аналогичные элементы имеются и для опорных узлов, расположенных (базирующихся) на нижней плоскости силовой платформы 88. При этом, консоли верхней плоскости силовой платформы проходят через середины сторон силовой платформы, а консоли 97 нижней плоскости силовой платформы проходят через вершины силовой платформы 88. На концах выдвинутых консолей 91 и 97 имеются обоймы, соответственно обозначенные позицией 92 и 99, через которые проходят опорные стойки, соответственно обозначенные позицией 93 для верхней плоскости, и 98 для нижней плоскости силовой платформы 88. При этом опорные стойки и обоймы опорных узлов образуют винтовые пары, посредством которых, прикладывая силовые моменты к рукояткам опорных стоек, соответственно, 95 и 101 возможно перемещать опорные стойки внутри обоймы до соприкосновения опорных тарелей 94 и 100 с грунтом.

На фиг. 7 показано расположение опорных узлов в рабочем положении теплогенератора, при его работе. При этом, в системе имеются элементы фиксации положения консолей при работе теплогенератора.

При сворачивании теплогенератора для погрузки его на опорный стол устройства, предназначенного для его перевозки, одна из консолей, расположенных на верхней плоскости силовой платформы, та, которая пересекает сторону силовой платформы, вблизи которой снизу платформы установлены технологические штифты 102 предназначенные для подвода силовой платформы на опорный стол, поворачивается в подшипниковом узле коробчатой направляющей и фиксируется в походном положении, как показано пунктиром на фиг. 7. Перед подводом опорного стола под нижнюю плоскость силовой платформы, со стороны технологических штифтов 102 производится расстопорение всех остальных опорных узлов, при этом каждая из коробчатых направляющих в подшипниковых направляющих в подшипниковых узлах получает возможность углового перемещения, величина которого ограничивается технологическими штифтами, для верхней плоскости силовой платформы 88 обозначеных позицией 96.

Предлагаемое устройство, мобильный теплогенератор, имеет три характерных режима работы:

1) подготовка теплогенератора к работе по факту его доставки на площадку разворачивания;

2) режим непосредственной эксплуатации – производство теплоносителя;

3) режим останова теплогенератора и погрузка его на устройство для транспортировки.

Каждый из режимов эксплуатации теплогенератора имеет свои особенности.

Так, первому режиму работы теплогенератора предшествует его погрузка на транспортное средство, производимая на базе или складе их хранения, с помощью подъемного оборудования, как показано на фиг. 5. При этом, при погрузке на транспортное средство штифты силовой платформы 75 входят в пазы опорного стола 70, а дымовая труба 72 укладывается в ложементы 71,79 и фиксируется полухомутами 77,80. При этом, все опорные узлы теплогенератора фиксируются по-походному на силовой платформе 75 (фиг. 5).

На месте разворачивания теплогенератора готовится площадка к его установке, проводится горизонтирование площадки и уплотнение грунта. По прибытию устройства, с размещенным на его силовой балке 69 (фиг. 5) теплогенератора и позиционирования устройства на точке установки теплогенератора, само устройство вывешивается вместе с теплогенератором на опорах, установленных на транспортном устройстве. После этого с помощью гидравлического подъемника 81 (фиг. 5) производится вертикализация силовой балки 69 с теплогенератором путем ее поворота в шарнире, состоящем из элементов 67,68,66. Опрокидывание теплогенератора назад под действием его веса предотвращается не только весом транспортного устройства, но и дополнительным балластом 82.

Следующим этапом является установки опорных узлов теплогенератора с целью вывешивания на них теплогенератора. Различные схемы конструктивно – компоновочных решений по размещению опорных узлов на силовой платформе приведены на фиг. 2, фиг. 3, фиг. 4. При этом, как отмечалось выше, наиболее оптимальными при эксплуатации теплогенератора для обеспечения его устойчивости, как аэродинамической конструкции от ветровой нагрузки, является схема, приведенная на фиг. 7. По любой из отмеченных схем размещения опорных узлов на силовой платформе после вертикализации теплогенератора (вертикализации силовой балки 69 (фиг. 5) производится разфиксация (расстопорение) походного положения опорных узлов. Далее консоли опорных узлов (позиция 22 (фиг. 1), 39 (фиг. 2), 46 (фиг. 3), 57 (фиг. 4), 91,97 (фиг. 7)) по направляющим коробчатого типа (позиции 19 (фиг. 1), 37 (фиг. 2), 45 (фиг. 3), 55 (фиг. 4), 90 (фиг. 7)) выдвигаются на максимальную (рабочую) длину в перпендикулярных направлениях сторонам силовой платформы (позиции 1 (фиг. 1), 43 (фиг. 3) 53 (фиг. 4), 88 (фиг. 7). При этом опорный узел, который должен быть выдвинут вдоль продольной оси транспортного средства в направлении его кабины 65 (фиг. 5) не может быть выдвинут, поскольку мешает пластина 85 опорного стола (фиг. 6).

Следующим этапом установки теплогенератора на площадке его размещения, после фиксации положения выдвинутых консолей, является выдвижение опорных стоек 24 (фиг. 1), 40 (фиг.2), 48 (фиг. 3), 59 (фиг. 4), 93,98 (фиг. 7) относительно обойм 23 (фиг. 1), 41 (фиг. 2), 47 (фиг. 3), 58 (фиг. 4), 92,99 (фиг. 7) до соприкосновения опорных тарелей 25 (фиг. 1), 42 (фиг. 2), 51 (фиг. 3), 60 (фиг. 4), 94,100 (фиг. 7), установленных на концах опорных стоек, с опорной поверхностью площадки развертывания (грунтом). Выдвижение опорных стоек производится за счет того, что опорные стойки и обоймы образуют винтовую пару типа «винт – гайка», а перемещение стойки происходит в результате приложения к опорной стойке – винту силового момента, прикладываемого к ручке 28 (фиг. 1), 49 (фиг. 3), 98,101 (фиг. 7).

После фиксации положения опорных стоек, при соприкосновении тарелей с поверхностью рабочей площадки, для разворачивания теплогенератора под днище точного узла 2 (фиг. 1) устанавливается опорный узел 26, которая имеет возможность выполнять роль домкрата для разгружения (уменьшения) силовых моментов, действующих на консоли опорных узлов. После поддомкрачивания через днище топочного узла 2 (фиг. 1) теплогенератора, раскрываются полухомуты 77,80 (фиг. 5), удерживающие дымовую трубу 72 в ложементах 79, 71 на силовой балке 69. Далее из силовой платформы 1 (фиг. 1), 43 (фиг. 3), 53 (фиг. 4), 75 (фиг. 5), 88 (фиг. 7) выворачиваются ветровые болты, соединяющие жестко силовую платформу с поверхностью опорного стола 83 (фиг. 6), которые проходят через отверстия Е, выполненные в пластине 83 опорного стола. С помощью опорного узла 26 (фиг. 1) силовая платформа 1 (фиг. 1), 75 (фиг. 5) выходит из соприкосновения с плоскостью силового стола 83 (фиг. 6) и сам опорный стол с помощью силовой установки 64 транспортного средства может быть выведен из под силовой платформы. Далее производится опускание силовой балки 69 (фиг. 5) до горизонтального ее положения относительно силовой рамы 63 (фиг. 5) транспортного средства и производится фиксация силовой балки в походном положении. При этом, в случае необходимости, на кронштейнах дымовой трубы, непоказанных ни на одной из указанных выше фигур, могут быть закреплены ветровые растяжки.

Следующим этапом первого режима работы теплогенератора является точное горизонтирование силовой платформы теплогенератора с помощью задействования в системе вывешивания теплогенератора последней невыдвинутой ранее консоли опорного узла и производится фиксация этого положения теплогенератора. Устанавливаются также ветровые растяжки для дымовой трубы, производится фиксация свободных концов растяжек на петлях винтовых штифтов, ввернутых в грунт. Обеспечив устойчивость вертикального положения теплогенератора, приступают к выдвижению из внешней обечайки 5 (фиг. 5) дымовой трубы ее внутренней обечайки 7 (фиг. 1) с помощью синхронно работающих лебедок 9, электрические двигатели которых создают силовые моменты для барабанов лебедок, на которые наматываются тросы 11, имеющие на концах крючки 12, на которых своим торцом вывешена обечайка 7 (фиг.1). Для уменьшения влияния неравномерности натяжения тросов 11, что может привести к заклиниванию движения обечайки 7 внутри обечайки 5, в состав тросов 11 введены упругие элементы 14, позволяющие компенсировать такие неравномерности. После выдвижения внутренней обечайки 7 на необходимую высоту и фиксации этого положения можно переводить теплогенератор во второй режим его работы.

Второму режиму работы теплогенератора будут предшествовать операции по подключению патрубков горелочной головки теплогенератора 36 (фиг. 2) к магистралям подвода топлива, а патрубки теплообменного агрегата 4 (фиг. 1) подключаются к трубопроводам подвода и отвода нагреваемой в теплообменном агрегате среды (теплоносителя). Исходя из необходимых рабочих (требуемых) характеристик теплогенератора по производительности и температурному параметру нагреваемой среды, устанавливаются режимы горелочной головки. После подачи рабочего тела (топлива) в горелочной головке, а нагреваемой среды в тракты теплообменного агрегата осуществляют с помощью запальной свечи воспламенение топлива (свеча на схемах не показана).

Горение топлива (горючего) в топочном узле обеспечивается подачей в зону горения окислителя – воздуха через шиберные окна 18, выполненные в корпусе топочного узла 2 вблизи его днища (фиг. 1). Пламя, создаваемое горелками 36 (фиг. 2) нагревает тело теплообменного агрегата 4 и, соответственно, расположенные в нем тракты движения нагреваемой среды (теплоносителя), происходит нагрев этой среды до нужной температуры. Подвод воздуха в рабочую полость топочного узла осуществляется за счет эжектирующих свойств дымовых газов, движущихся по тракту дымовой трубы – внутри обечайки 5 и обечайки 7. Для защиты внутренней поверхности обечаек от высокотемпературных дымовых газов на них нанесены соответствующие теплозащитные покрытия 6 и 8, соответственно для наружной 5 и внутренней 7 обечаек. Для дополнительного снижения высокотемпературного воздействия дымовых газов на элементы дымовой трубы, на входе в дымовую трубу в ее корпусе выполнены шиберные окна 17, позволяющие осуществить за счет эжектирующих свойств дымовых газов тангенциальный подвод воздуха в пристеночную зону дымовой трубы (фиг. 1). Поступательно – вращательное движение воздуха по тракту дымовой трубы позволит снизить степень высокотемпературного воздействия дымовых газов на стенки дымовой трубы.

После завершения работы теплогенератора в зоне его развертывания возникает третий режим его работы – режим его останова и погрузки на устройство, предназначенное для транспортировки теплогенератора. В процессе останова теплогенератора прекращают подачу топлива в горелочный узел и подачу теплоносителя в теплообменный агрегат, отключают от патрубков теплогенератора соответствующие патрубки подводящих и отводящих трубопроводов. После остывания теплогенератора, с помощью лебедок 9 под собственным весом обечайки 7 производят опускание ее во внешнюю обечайку 5 (фиг. 1). Далее ввинчиваются в силовую платформу 1 ограничительные штифты 27 (фиг. 1), 38 (фиг. 2), 56 (фиг. 4), 96 (фиг. 7), которые ограничивают возможные угловые перемещения направляющих коробчатого типа после расфиксации их положения при вращении их осей в подшипниковых узлах, установленных в теле силовой платформы.

Более подробно процесс подготовки теплогенератора к демонтажу и его перевозке на устройстве для его транспортировки для схемы расположения опорных узлов, представленной на фиг. 7. В соответствии с этой схемой первым шагом к демонтажу теплогенератора является установка на плоскостях силовой платформы штифтов 96 по обе стороны от каждой коробчатой направляющей 90. Штифты 96 ограничивают свободные угловые перемещения направляющих коробчатого типа 90 в подшипниковых узлах, установленных в теле силовой платформы. При этом, такие штифты 96 отсутствуют для опорного узла, консоль которого 91 проходит перпендикулярно стороне силовой платформы, вблизи которой на нижней стороне силовой платформы расположены технологические штифты 102, используемые для установки силовой платформы на опорный стол транспортного устройства. Более того, этот опорный узел расстопоривается и переводится в походное положение. Для этого снимаются фиксаторы его рабочего положения, с помощью рукоятки 95 из обоймы 92 поднимается стойка 93 с опорной тарелью 94. В подшипниковом узле этого опорного узла, через который проходит ось направляющей коробчатого типа 90, проводится поворот консоли 91 на угол в 900 и производится фиксация этого положения, которое обозначено на фиг. 7 пунктиром и является походным положением этого опорного узла.

Следующим шагом на третьем режиме эксплуатации теплогенератора является задействование самого устройства, предназначенного для транспортировки теплогенератора. На устройстве, схема которого приведена на фиг. 5, с помощью гидроподъемника 81 в вертикальное положение переводится опорная балка 69 и фиксируется ее вертикальное положение. Далее раскрываются полухомуты 77 и 80. Транспортное средство своим ходом подходит к теплогенератору таким образом, чтобы плоскость симметрии устройства, предназначенного для транспортировки теплогенератора, соответствующая плоскости изображения на фиг. 5, и плоскость симметрии, проходящей перпендикулярно стороне силовой платформы, где установлены технологические штифты 102 (фиг. 7). После этого производится расстопорение остальных семи опорных узлов теплогенератора, изображенных на фиг. 7. В результате каждая из опор получает степень свободы (вращение) для оси, соответствующей направляющей коробчатого типа 90 (фиг. 7) в подшипниковых узлах, вмонтированных в силовую платформу. Величина возможных угловых перемещений консолей 91 (фиг. 7) ограничивается штифтами 96. Далее, посредством опорного узла 26 осуществляется подъем или опускание силовой платформы 1 (фиг. 1) так, чтобы между нижней плоскостью силовой платформы и верхней плоскостью опорного стола 70 (фиг. 5) образовался бы зазор, после образования которого можно осуществлять подвод опорного стола под силовую платформу за счет перемещения задним ходом устройства, предназначенного для транспортировки теплогенератора.

В ходе перемещения устройства, предназначенного для транспортировки теплогенератора, корпус топочного узла 2 (фиг. 1) входит в паз опорного стола, образованного языками А и Б (фиг. 6), соприкосновение которых с корпусом топочного узла при движении опорного стола приводит к перемещению силовой платформы в возможных перемещениях, разрешенных угловыми перемещениями опорных узлов (коробчатых направляющих) в подшипниковых узлах. Описание движения силовой платформы под действием силового воздействия опорного стола на корпус теплогенератора не входит в задачи настоящей заявки на изобретение. Воздействие языков А и Б опорного стола, за счет выполнения паза опорного стола в виде «ласточкиного хвоста», а также с помощью пазов Г и В, для более точного позиционирования силовой платформы относительно опорного стола, что осуществляется за счет движения по пазам Г и В (фиг. 6) технологических штифтов 102 (фиг. 6), установленных на силовой платформе. Конечным результатом перемещения плоскостей силовой платформы 75 и опорного стола 70 является максимальное совмещение оси симметрии дымовой трубы теплогенератора с центром полукруглого паза в опорном столе. В результате такого совмещения отверстия Е (фиг. 6) в опорном столе совместятся с резьбовыми отверстиями, выполненными в силовой платформе. Через эти отверстия соединяются силовая платформа 75 и опорный стол ветровыми (опорными) болтами, которые не показаны на фиг. 5. При этом зазор, существующий между плоскостью силовой платформы и плоскостью опорного стола, после «наживления» опорных болтов в силовой платформе ликвидируется путем перемещения силовой платформы с помощью опорного узла 26 (фиг. 1). После ликвидации отмеченного зазора ветровые (опорные) болты жестко фиксируют опорный стол и силовую платформу 75 друг относительно друга.

Следующим шагом процедуры демонтажа теплогенератора является закрытие полухомутов 77 на опорной балке 69 (фиг. 5). Далее с транспортного средства выдвигаются консольные опоры, непоказанные на фиг. 5, на которых вывешивается транспортное средство с вертикально установленным на опорном столе теплогенератором. Следующим шагом является перевод в походное положение опорных узлов теплогенератора, для чего выворачиваются (убираются) штифты 96 из силовой платформы и приложением усилий к рычагам 101 осуществляют подъем тарелей 100, проворачивая опорные стойки 98 в обоймах 99. Далее разворачивают консоли 97 в подшипниковых узлах коробчатых направляющих 90 параллельно сторонам силовой платформы и задвигают консоли по коробчатым направляющим до положения, когда стойка 98 упрется в силовую платформу (фиг. 7 ), и проводится фиксация этого положения каждого опорного узла, что соответствует их походному положению.

Следующим этапом операции демонтажа теплогенератора является снятие ветровых растяжек, которые страховали на всех предшествующих шагах демонтажа теплогенератора его от опрокидывания. После выполнения всех предшествующих операций теплогенератор переводят в походное положение, соответствующее условиям его транспортировки. Для этого силовую балку 69 с помощью гидроцилиндра 81 переводят в горизонтальное положение, путем поворота ее в шарнире, состоящем из элементов 66 – 68, до соприкосновения корпуса дымовой трубы 72 с ложементом 79 (фиг. 5), к которому труба прижимается полухомутами 80. Транспортное средство снимается со своих опорных консолей, которые также переводят в походное положение.

Транспортное средство готово к перевозке теплогенератора на новое место его разворачивания.

Таким образом, предлагается конструктивно – компоновочная схема теплогенератора, состоящего из топочного узла, теплообменного агрегата и дымовой трубы. При этом дымовая труба имеет телескопическую структуру: труба состоит из не менее чем двух вложенных друг в друга цилиндрических секций (обечаек) на внутренние поверхности которых нанесено теплозащитное покрытие. В рабочем положении теплогенератора секции дымовой трубы выдвигаются друг из друга с помощью лебедок, на тросах которых вывешены секции дымовой трубы. А для компенсации неравномерности натяжения тросов лебедок, что может привести к заклиниванию перемещения секций дымовой трубы, в состав каждого троса введен упругий элемент (пружина). При этом сам теплогенератор имеет систему его позиционирования и фиксации на месте его разворачивания, состоящую из силовой платформы, на которой крепится корпус теплогенератора и опорные узлы, каждый из которых состоит из консолей, проходящих через коробчатые направляющие радиально расположенные относительно центральной оси теплогенератора. На концах консолей закреплены обоймы, через которые проходят опорные стойки, на концах которых, в свою очередь, посредством сферических шарниров закреплены опорные тарели. Система позиционирования позволяет вывесить теплогенератор на опорных узлах и обеспечить устойчивое его положение при работе теплогенератора. А с помощью силовой платформы теплогенератор может быть закреплен на опорном столе транспортной базы, предназначенной для транспортировки теплогенератора, представляющей собой многоосную транспортную базу. На силовой раме транспортной базы посредством шарнирного узла закреплена силовая балка с ложементами и опорным столом для базирования на них теплогенератора при его транспортировке. Вертикализация силовой балки, а, соответственно, и самого теплогенератора, в устройстве имеется силовой привод, выполненный, например, в виде гидроцилиндра.

В совокупности признаки мобильного теплогенератора и устройства для его транспортировки являются новыми.

Список использованных источников

1. Патент РФ № 2454611, 27.06.2012, ОАО «Татнефть».

2. Патент на полезную модель № 118400. 20.07.2012.

3. Патент РФ на изобретение № 2591759. Теплогенератор / Д.В. Арсибеков, В.В. Короткий. МПК F 24 Н 1/00. Опубл. 20.07.2016. Бюл. № 20.

4. Патент РФ на изобретение № 2615301. Теплогенератор универсальный / В.В. Короткий. МПК F 24 H 1/06; F 24 H 1/14; F 24 H 3/08$ F 23 L 15/04. – Опубл. 04.04.2017, бюл. № 10.

5. Утилизация попутного нефтяного газа на нефтяных промыслах / Д.В. Арсибеков, И.Б. Ахмадуллин, В.В. Короткий, Н.П. Кузнецов, В.В. Тетельмин; под общ. ред. Н.П. Кузнецова. – М. – Ижевск: Институт компьютерных исследований, 2021. – 460 с.

6. Кузнецов Н.П. Утилизация наземного оборудования мобильных грунтовых ракетных комплексов / Н.П. Кузнецов, М.Г. Кургузкин, И.Б. Ахмадуллин. – Москва – Ижевск: НИЦ «Регулярная и хаотическая динамика», 2010. – 528 с.

7. Кузнецов Н.П. Утилизация ракет с ЖРД (на примере ракеты 8К14) / Н.П. Кузнецов, М.Г. Кургузкин, В.А. Николаев. – Москва – Ижевск: НИЦ «Регулярная и хаотическая динамика», 2004. – 288 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Теплогенератор универсальный, мобильный с телескопической дымовой трубой | 2022 |

|

RU2792511C1 |

| Теплогенератор универсальный мобильный | 2022 |

|

RU2792716C1 |

| Теплогенератор | 2023 |

|

RU2823421C1 |

| БОЕВАЯ МАШИНА РЕАКТИВНОЙ СИСТЕМЫ ЗАЛПОВОГО ОГНЯ НА БАЗОВОМ ШАССИ ТАНКА | 2000 |

|

RU2170906C1 |

| Мультиагентный робототехнический поисково-спасательный комплекс | 2021 |

|

RU2773987C1 |

| СПОСОБ ПАРКОВКИ АВТОМОБИЛЕЙ В МНОГОЯРУСНОЙ МЕХАНИЗИРОВАННОЙ АВТОСТОЯНКЕ, МНОГОЯРУСНАЯ МЕХАНИЗИРОВАННАЯ АВТОСТОЯНКА С ХРАНЕНИЕМ АВТОМОБИЛЕЙ НА ПОДДОНАХ, ПРИЁМНО-ПОВОРОТНЫЙ МЕХАНИЗМ ДЛЯ МНОГОЯРУСНОЙ МЕХАНИЗИРОВАННОЙ АВТОСТОЯНКИ С ПОДЪЁМНОЙ КЛЕТЬЮ, КЛЕТЬ ДЛЯ ТРАНСПОРТИРОВКИ ПОДДОНА ВНУТРИ МНОГОЯРУСНОЙ МЕХАНИЗИРОВАННОЙ АВТОСТОЯНКИ, МЕХАНИЗМ СИНХРОННОГО ГОРИЗОНТАЛЬНОГО ПЕРЕМЕЩЕНИЯ ГРУЗОНЕСУЩИХ КАРЕТОК КЛЕТИ, АВТОМОБИЛЬНЫЙ ПОДДОН | 2002 |

|

RU2208113C1 |

| СИСТЕМА ПУСКА РАКЕТ И ВСПОМОГАТЕЛЬНАЯ АППАРАТУРА | 2011 |

|

RU2551047C2 |

| ТРАНСПОРТНО-ПУСКОВОЙ КОНТЕЙНЕР ДЛЯ РАКЕТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2166166C1 |

| Многоагрегатная теплоэлектростанция | 1989 |

|

SU1837095A1 |

| МОСТОВАЯ КОНСТРУКЦИЯ И МОСТОСБОРОЧНАЯ МАШИНА ДЛЯ ТРАНСПОРТИРОВКИ, СБОРКИ И УКЛАДКИ НА ПРЕГРАДУ МОСТОВОЙ КОНСТРУКЦИИ | 2001 |

|

RU2210656C2 |

Изобретение относится к области теплотехники и может быть использовано в мобильных теплогенераторах и для их транспортировки. В мобильном теплогенераторе, состоящем из топочного узла, теплообменного агрегата и дымовой трубы, дымовая труба выполнена телескопической из не менее чем двух секций с возможностью выдвижения друг из друга с помощью лебедок, на тросах которых вывешены секции дымовой трубы. При этом теплогенератор имеет систему позиционирования и фиксации и опорные узлы. Изобретение так же относится к устройству для транспортировки теплогенератора, которое представляет собой многоосную транспортную базу. На силовой раме транспортной базы посредством шарнирного узла закреплена силовая балка с ложементами и опорным столом для базирования на них теплогенератора при его транспортировке. Для вертикализации силовой балки и самого теплогенератора, устройство содержит силовой привод, который может быть выполнен в виде гидроцилиндра. Технический результат – упрощение транспортировки теплогенератора, монтажа и демонтажа на месте его разворачивания. 2 н. и 1 з.п. ф-лы, 7 ил.

1. Теплогенератор, состоящий из топочного узла, теплообменного агрегата и дымовой трубы, причем в топочном узле установлены горелки, имеющие общий коллектор с каналом подачи топлива, а теплообменный агрегат имеет трубопроводы подвода теплоносителя и отвода теплоносителя, а подвод воздуха в полость теплогенератора осуществляется через шиберные окна, отличающийся тем, что дымовая труба состоит из не менее чем двух вложенных друг в друга обечаек, представляя собой телескопическую структуру, причем внутренняя обечайка вывешена внутри внешней на тросах, которые переброшены через блоки, установленные на торце внешней обечайки, а свободные концы тросов намотаны на барабаны лебедок, установленные на корпусе теплообменного агрегата, управляя работой которых обеспечивается выдвижение обечаек дымовой трубы, а для исключения заклинивания движения секций дымовой трубы из-за возможного неравномерного натяжения тросов в их состав введены упругие элементы типа пружин, а шиберные окна выполнены в основании корпуса топочного узла для подачи воздуха в зону горения, а также в корпусе дымовой трубы на входе в нее дымовых газов для дополнительной тепловой защиты внутренней поверхности секций дымовой трубы от высокотемпературных дымовых газов, причем на внутренние поверхности секций дымовой трубы нанесены теплозащитные покрытия.

2. Теплогенератор по п.1, отличающийся тем, что для обеспечения его мобильности, в том числе для обеспечения его транспортировки и оперативности его монтажа и демонтажа на рабочей площадке, теплогенератор имеет силовую платформу, представляющую собой квадратную толстостенную пластину с центральным отверстием, диаметр которого равен диаметру дымовой трубы, на внешней плоскости которой закреплен теплообменный агрегат, а на нижней плоскости силовой платформы закреплен топочный узел, а на самой силовой платформе выполнены посадочные места для закрепления ее, а соответственно, и теплогенератора, на элементах транспортного устройства, предназначенного для его транспортировки, а также на силовой платформе смонтирована система позиционирования и фиксации теплогенератора на месте его разворачивания, представляющая собой опорные узлы, каждый из которых состоит из консолей, проходящих через коробчатые направляющие, установленные на верхней и нижней плоскостях силовой платформы, причем радиально расположенные относительно центральной оси теплогенератора, а на концах консолей закреплены обоймы, через которые проходят опорные стойки, на концах которых, в свою очередь, посредством сферических шарниров закреплены опорные тарели, что позволяет вывесить теплогенератор на опорных узлах и обеспечить устойчивое его положение при работе теплогенератора, а для демонтажа теплогенератора и погрузки его на транспортное устройство снизу силовой платформы имеются технологические штифты, позволяющие обеспечить жесткое позиционирование теплогенератора на устройстве, предназначенном для его транспортировки.

3. Устройство для транспортировки теплогенератора, состоящее из многоосной транспортной базы, на силовой раме которой посредством шарнирного узла закреплена силовая балка с ложементами и опорным столом для базирования на них теплогенератора при его транспортировке, причем для вертикализации силовой балки, а соответственно, и самого теплогенератора, в устройстве имеется силовой привод, выполненный, например, в виде гидроцилиндра, а сам опорный стол представляет собой пластину, в которой выполнен паз в виде «ласточкиного хвоста», угол раскрытия которого на входе в паз позволяет обеспечить размер ширины входа в паз, на 0,15 превышающей диаметр корпуса топочного узла теплогенератора, при этом геометрически периметр паза завершается полуокружностью с диаметром, равным 1,025 диаметру топочного узла, а центр полуокружности совпадает с центром пересечения диагоналей пластины, а на границе паза, выполненной в виде полуокружности, выполнены две прорези – два паза, входная часть которых выполнена также в виде «ласточкиного хвоста», которые предназначены для вхождения в них штифтов, установленных на силовой платформе теплогенератора при перевозке теплогенератора и при его демонтаже на рабочей площадке, причем каждый из клыков опорного стола имеет свое ребро жесткости, приваренные к нижней плоскости пластины опорного стола, а сама пластина опорного стола приварена под углом в 90° к силовой балке транспортного средства.

| ТЕПЛОГЕНЕРАТОР УНИВЕРСАЛЬНЫЙ | 2015 |

|

RU2615301C2 |

| ТЕПЛОГЕНЕРАТОР | 2015 |

|

RU2591759C1 |

| УСТРОЙСТВО ДЛЯ УСКОРЕНИЯ НАГРЕВАНИЯ КАТОДОВ ЛАМП | 1935 |

|

SU46839A1 |

| CN 208797712 U, 26.04.2019 | |||

| Наружная стеновая панель | 1975 |

|

SU606975A1 |

Авторы

Даты

2023-03-28—Публикация

2022-08-18—Подача