Настоящее изобретение относится к тепловыделяющей сборке для реактора на быстрых нейтронах (также называемого реактором-размножителем на быстрых нейтронах, РРБН) и в частности к РРБН с жидкометаллическим теплоносителем, например с натриевым теплоносителем.

Результаты Международного форума, посвященного реакторам 4-го поколения, продемонстрировали очевидное возрождение интереса к РРБН.

РРБН обычно охлаждаются жидким натрием и изначально получают энергию из плутония. Активная зона РРБН, состоящая: из плутония и природного урана, выполняет две функции:

- обеспечивает (за счет расщепления плутония) выработку тепла, которое затем преобразуется в электричество;

- превращает природный уран (вещество с низкой способностью к делению) в плутоний (делящееся вещество). РРБН, которые вырабатывают больше плутония, чем потребляют, называются «реакторами с воспроизводством ядерного топлива» или «размножителями».

В настоящее время ведутся исследования, цель которых - в дополнение к указанным двум функциям использовать реакторы этого типа для «сжигания» радиоактивных отходов с большим периодом полураспада, трансурановых элементов и актинидов, а также для превращения таких отходов в радиоактивные элементы с малым периодом полураспада.

Известный вариант тепловыделяющей сборки для активной зоны реактора на быстрых нейтронах с натриевым теплоносителем содержит:

- трубу с сечением в форме правильного шестиугольника, содержащую пучок стержней в оболочке, внутри которых находится делящееся и/или воспроизводящее вещество, где указанные стержни обычно удерживаются на некотором расстоянии друг от друга с помощью спирально намотанной на них стальной проволоки (или решеток);

- цилиндрическое основание для установки сборки в приемное гнездо, предусмотренное в опорной решетчатой конструкции активной зоны, представляющей собой коллектор подачи холодного натрия, на котором формируется активная зона реактора.

В указанных основании и гнездах предусмотрены калиброванные отверстия, благодаря которым возможно обеспечивать необходимое распределение натрия в различных сборках в зависимости от их емкости.

Жидкий натриевый теплоноситель циркулирует через сборки в активной зоне; теплоноситель проникает в каждую сборку через отверстия, предусмотренные в основании сборки, и поднимается вверх от основания за счет охлаждения указанных стержней. Очевидно, эти сборки могут выниматься по отдельности и могут выниматься или устанавливаться в опорную решетчатую конструкцию активной зоны в зависимости от рабочих потребностей реактора, в частности для замены топлива в реакторе.

Реактивность активной зоны РРБН изменяется в зависимости от объема активной зоны. Между сборками предусмотрены зазоры, позволяющие компенсировать изменение формы шестигранной трубы при работающем реакторе и в условиях радиации. Однако во избежание выхода из-под контроля цепной реакции в результате сжатия активной зоны (например в случае землетрясения) тепловыделяющие сборки оснащаются пластинами (далее также именуемыми «контактами»), расположенными приблизительно напротив верхнего конца топливной зоны, при этом в центре каждой из поперечных граней шестигранной трубы расположено по пластине. Эти пластины позволяют выдерживать зазор между сборками. Между указанными контактами необходим небольшой зазор, обеспечивающий возможность манипулирования сборками при температуре манипулирования (изотермическое состояние достигается обычно при температуре от 180 до 250°C). Благодаря тому, что указанные пластины располагаются в верхней части (или просто вверху) активной зоны, когда активная зона функционирует в режиме выработки энергии, нейтральная плоскость пластин нагревается сильнее, чем опорная решетчатая конструкция активной зоны, что приводит к возникновению эффекта расширения активной зоны при увеличении температуры, что повышает управляемость активной зоны. Фактически указанные пластины расширяются из-за нагрева натрия при прохождении через активную зону; при увеличении мощности нагрев усиливается и приводит к расширению активной зоны и, соответственно, снижению реактивности. Соответственно, в активной зоне наблюдается эффект «накапливания» с увеличением диаметра активной зоны в медианной плоскости. Это явление способствует достижению отрицательного температурного коэффициента, который в свою очередь способствует повышению безопасности реактора.

Во французских реакторах, например «Rapsodie», «Phenix» или «Superphenix», вышеупомянутые контакты изготовлены в форме пластин, напрессованных на шестигранную трубу сборки.

Однако использование контактов такого типа приводит к определенным осложнениям.

Пластины, непосредственно впрессованные в толщу трубы, не обеспечивают высокой жесткости, что может привести к значительной упругой деформации. В результате в случае воздействия на активную зону центростремительных сжимающих сил возможно уменьшение ее объема из-за упругой деформации указанных пластин, что приводит к повышению реактивности.

Кроме того, такие пластины обладают ограниченной механической прочностью; соответственно, если нагрузка превысит пороговое значение, существует опасность их пластической деформации. Эта пластическая деформация делает возможным еще большее сжатие активной зоны, создавая опасность выхода цепной реакции из-под контроля.

Известное решение проблемы жесткости впрессованных пластин заключается в использовании пластин, спаянных с использованием различных способов пайки. Это решение рассматривалось в рамках проекта «EFR» (европейский реактор на быстрых нейтронах). Спаивание пластин повышает их прочность и препятствует пластической деформации, гарантируя надлежащее поведение сборок в том, что касается сжатия активной зоны и изгиба сборок. Однако следует отметить, что пайка в активной зоне используется редко и, следовательно, ее надежность в активной зоне РРБН не подтверждена.

Еще одно известное решение проблемы жесткости заключается в использовании цельных пластин, полученных одним из следующих способов:

- из колец, крепящихся на шестигранной трубе винтами (решение, использованное в немецком реакторе SNR 300);

- путем деформации шестигранной трубы холодным волочением (решение, использованное в японском реакторе «Mon-ju»).

Это решение также обеспечивает повышение жесткости пластин.

Однако оба вышеприведенных способа повышения прочности пластин имеют также ряд недостатков.

Большей частью эти недостатки обусловлены сменой материалов, используемых для изготовления сборок и пластин. Изначально для этого использовались аустенитные нержавеющие стали; кроме того, эта разновидность стали использовалась для изготовления опорной решетчатой конструкции активной зоны. Соответственно, конструкционные материалы сборки и опорной решетчатой конструкции активной зоны имели сходные коэффициенты расширения. Однако использование аустенитных нержавеющих сталей для изготовления трубы обычно приводит к значительному расширению сборки, когда доза излучения превышает определенную величину; в свою очередь такое расширение трубы повышает риск изгибают или деформации из-за различного удлинения противоположных граней трубы шестиугольного сечения. Изгибание имеет серьезные последствия, поскольку оно обычно приводит к увеличению или уменьшению сечения канальцев охлаждения определенных стержней и образованию горячих участков. Кроме того, это может привести к заваливанию сборок друг на друга и затруднить извлечение сборок при выгрузке. Во избежание проблем, связанных с изгибанием, в настоящее время для изготовления шестигранных труб сборок РРБН 4-го поколения используется сталь сорта ЕМ10, т.е. ферритно-мартенситная сталь. Хотя использование этого сорта ферритно-мартенситной стали позволяет ограничить проблемы, связанные с расширением стали возле частей, содержащих делящееся вещество (в частности с изгибом головки сборки), оно также приводит к изменению зазора между пластинами сборки в зависимости от изотермического состояния. Так, при переходе от изотермического состояния при температуре 180°C к изотермическому состоянию при 400°C зазор между пластинами заметно увеличивается. Изменение зазора объясняется различиями между сортами стали, из которых изготовлены опорная решетчатая конструкция (аустенитная сталь 316L) и шестигранной трубы, что приводит к различному расширению этих конструкций, поскольку коэффициент расширения аустенитных сталей больше, чем у ферритно-мартенситных сталей. Поскольку манипуляции с тепловыделяющими сборками производятся в изотермическом состоянии при 180°C, между сборками следует предусмотреть достаточные зазоры. Соответственно, при повышении температуры до 400°C для пуска реактора зазоры между сборками будут увеличиваться; в случае, например, землетрясения (или под действием иных внешних механических нагрузок, вызывающих внезапное движение активной зоны реактора) такое увеличение зазора может привести к сжатию активной зоны.

Кроме того, увеличение перепада температур между входом и выходом активной зоны реактора позволяет уменьшить зазоры между сборками. Следует отметить, что для труб из ферритно-мартенситной стали эта «выборка» зазора происходит медленнее, чем для труб из аустенитной стали. Соответственно, в случае повышения температуры активной зоны до ненормально высокого значения (например, в случае прекращения охлаждения, обеспечиваемого основным насосом, или отказа средств нормального отвода остаточной мощности) эффект «накапливания» в активной зоне будет менее выраженным и меньше скажется на реактивности; при этом осложнится регулирование реактивности.

Кроме того, следует отметить, что технологический процесс, предусматривающий холодное волочение шестигранной трубы, остается достаточно сложным в реализации.

Принимая во внимание вышесказанное, настоящее изобретение ставит своей целью предложить тепловыделяющую сборку для реактора на быстрых нейтронах, которая позволяла бы избежать проблем, связанных с низкой жесткостью и низкой прочностью пластин, и снизить опасность сжатия активной зоны.

Для этих целей согласно настоящему изобретению предлагается тепловыделяющая сборка для реактора на быстрых нейтронах, содержащая:

- трубу с поперечным сечением в форме многоугольника, содержащую пучок стержней, внутри которых находится делящееся и/или воспроизводящее вещество;

- некоторое количество выступов, каждый из которых расположен на одной из наружных граней указанной трубы;

причем указанная сборка отличается тем, что она содержит опорный элемент, находящийся внутри указанной трубы и над указанным пучком стержней, где указанные выступы образуют единое целое с указанным опорным элементом, каждый из указанных выступов содержит опорную поверхность и крепится на указанном опорном элементе посредством посадки с внешней стороны указанной трубы, а в указанной трубе для этого предусмотрены отверстия, сквозь которые может проходить опорная поверхность каждого из выступов.

Согласно настоящему изобретению использование внутреннего опорного элемента позволяет создать непрерывную структуру, связывающую пластины, обеспечивающую большую жесткость по сравнению с описанными выше решениями. Кроме того, эта конструкция сохраняет достаточную жесткость при воздействии нагрузок на две противоположные грани или на все грани трубы (в случае шестигранной трубы - на шесть граней).

Кроме того, то, что указанные выступы образуют единое целое с описанной структурой, позволяет существенно повысить прочность, особенно по сравнению с напрессованными пластинами, и позволяет значительно снизить риск пластической деформации.

Кроме того, благодаря тому, что материал, используемый для изготовления указанного опорного элемента и выступов, обладает более высоким коэффициентом расширения, чем материал трубы, достигается большее расширение частей при повышении температуры теплоносителя во время его прохождения через активную зону (от входа до выхода активной зоны). Материал, используемый для изготовления указанного опорного элемента и выступов может, например, совпадать по химическому составу с материалом опорной решетчатой конструкции активной зоны, так, чтобы зазор между пластинами в изотермическом состоянии оставался постоянным независимо от температуры (что приводит к увеличению зазоров в режиме манипулирования сборками).

Тепловыделяющая сборка согласно настоящему изобретению может также обладать одной или несколькими из приведенных ниже характеристик, взятых или индивидуально, или в любых технически допустимых сочетаниях:

- на нижнем конце сборки согласно настоящему изобретению предусмотрено основание, обеспечивающее позиционирование в приемном гнезде опорной решетчатой конструкции активной зоны; при этом указанные опорный элемент и выступы изготовлены из материала, химический состав которого в целом идентичен составу материала указанной опорной решетчатой конструкции активной зоны;

- указанный опорный элемент и указанные выступы изготовлены из аустенитной стали;

- сорт указанной аустенитной стали - 316 L или 316 Ti;

- указанная труба изготовлена из одного из перечисленных ниже материалов:

- ферритной стали;

- мартенситной стали; ферритно-мартенситной стали;

- стали, упрочненной путем обработки дисперсными оксидами, карбидами или нитридами;

- многоугольное сечение указанной трубы имеет форму шестиугольника;

- указанный опорный элемент оснащен некоторым количеством брусьев, где конец каждого из таких брусьев составляет единое целое с одним из указанных выступов;

- каждый из указанных выступов имеет покрытие поверхности; - каждый из указанных выступов имеет фаску;

- в верхней части сборки согласно настоящему изобретению предусмотрена верхняя нейтронная защита, где указанный опорный элемент расположен под указанной верхней нейтронной защитой;

- указанный опорный элемент представляет собой решетку, отверстия которой образуют каналы для циркуляции жидкого теплоносителя в активной зоне указанного ядерного реактора;

- указанный опорный элемент содержит кольцо, и указанные выступы равномерно распределены вокруг указанного кольца.

Другим предметом настоящего изобретения является способ монтажа сборки согласно настоящему изобретению, отличающийся тем, что этот способ включает этапы, на которых:

- располагают указанный опорный элемент внутри указанной трубы над указанным пучком стержней;

- закрепляют указанные выступы на указанном опорном элементе путем посадки указанных выступов с внешней стороны указанной трубы; при этом в указанной трубе предусмотрены отверстия, через которые могут проходить опорные поверхности каждого из выступов и которые обеспечивают соединение указанных выступов и опорного элемента.

Также предметом настоящего изобретения является реактор на быстрых нейтронах, содержащий:

- активную зону, содержащую тепловыделяющие сборки согласно настоящему изобретению, допускающие охлаждение с помощью теплоносителя;

- опорную решетчатую конструкцию активной зоны, где на нижнем конце каждой из указанных сборок предусмотрено основание, обеспечивающее позиционирование в приемном гнезде указанной опорной решетчатой конструкции активной зоны; при этом указанные опорный элемент и выступы каждой из таких сборок изготовлены из материала, химический состав которого в целом идентичен составу материала указанной опорной решетчатой конструкции активной зоны.

Прочие характеристики и преимущества настоящего изобретения очевидным образом следуют из приведенного ниже описания, которое приведено в качестве иллюстрации и никоим образом не ограничивает настоящее изобретение, со ссылкой на прилагаемые чертежи, где:

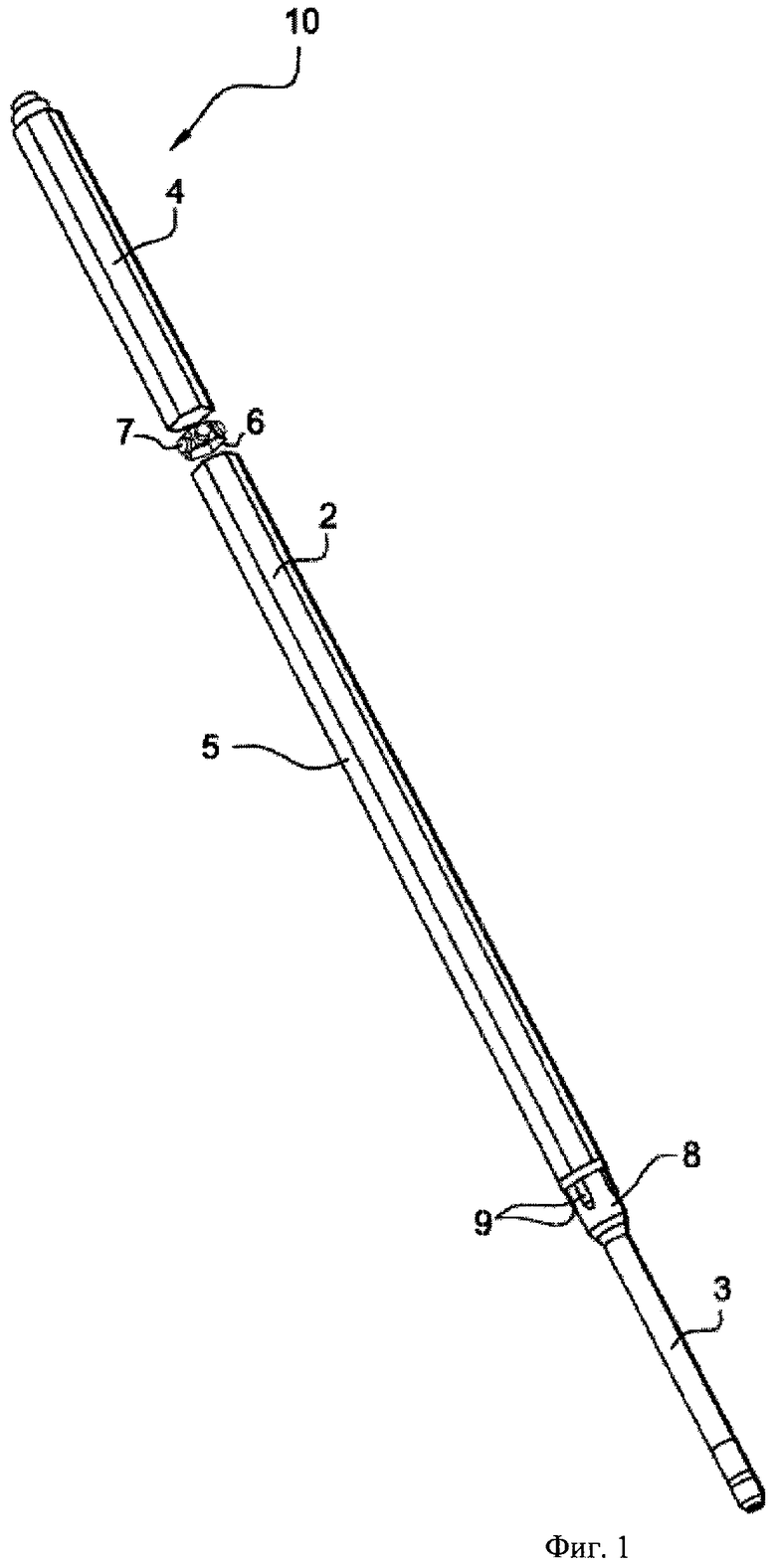

Фиг.1 представляет собой общий вид упрощенного схематического изображения сборки согласно первому варианту настоящего изобретения;

Фиг.2 представляет собой частично упрощенное схематическое изометрическое изображение сборки, изображенной на фиг.1;

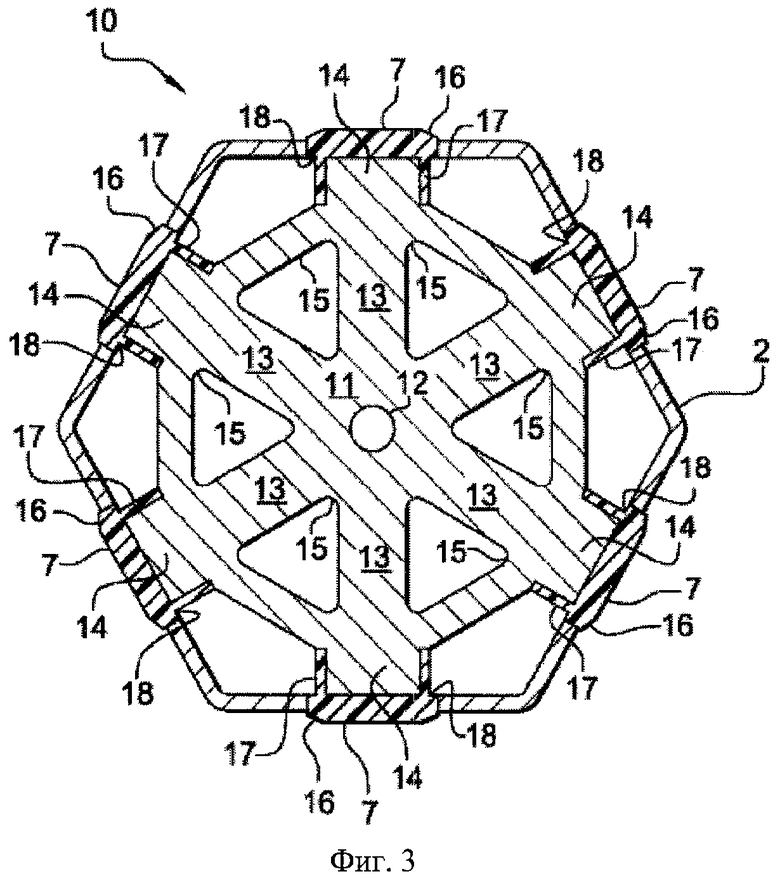

Фиг.3 представляет собой вид сверху в разрезе сборки, изображенной на фиг.2;

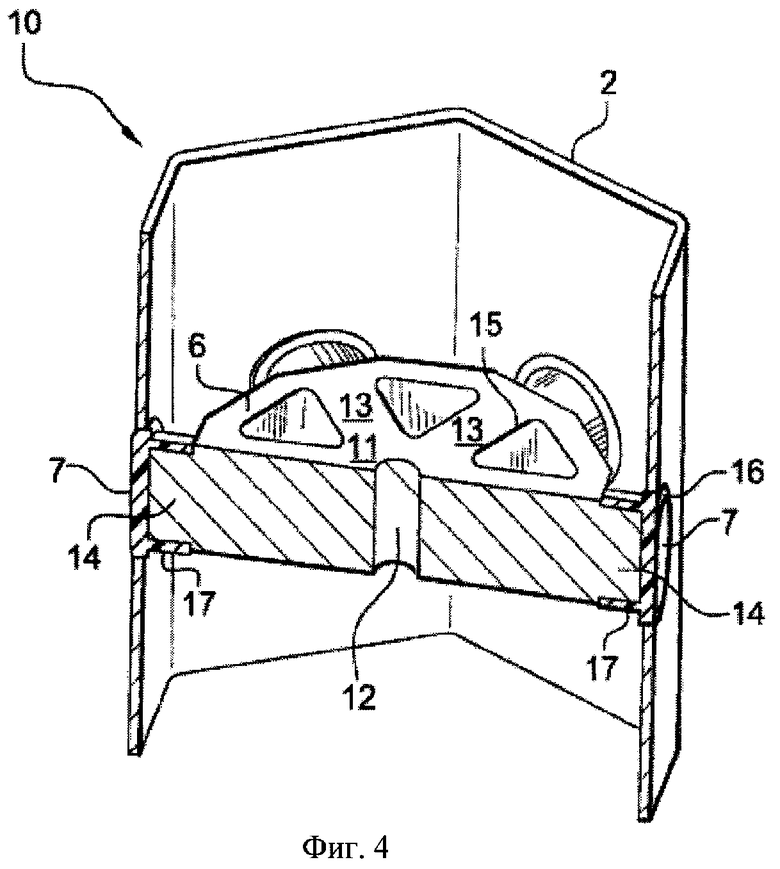

Фиг.4 представляет собой вид в поперечном разрезе сборки, изображенной на фиг.2;

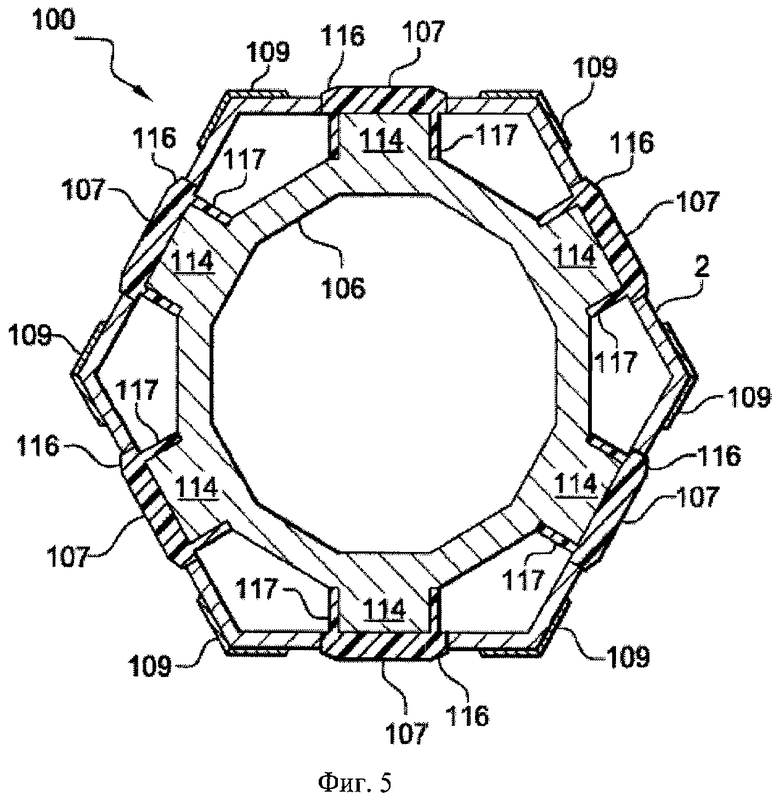

Фиг.5 представляет собой вид сверху в разрезе сборки согласно второму варианту настоящего изобретения;

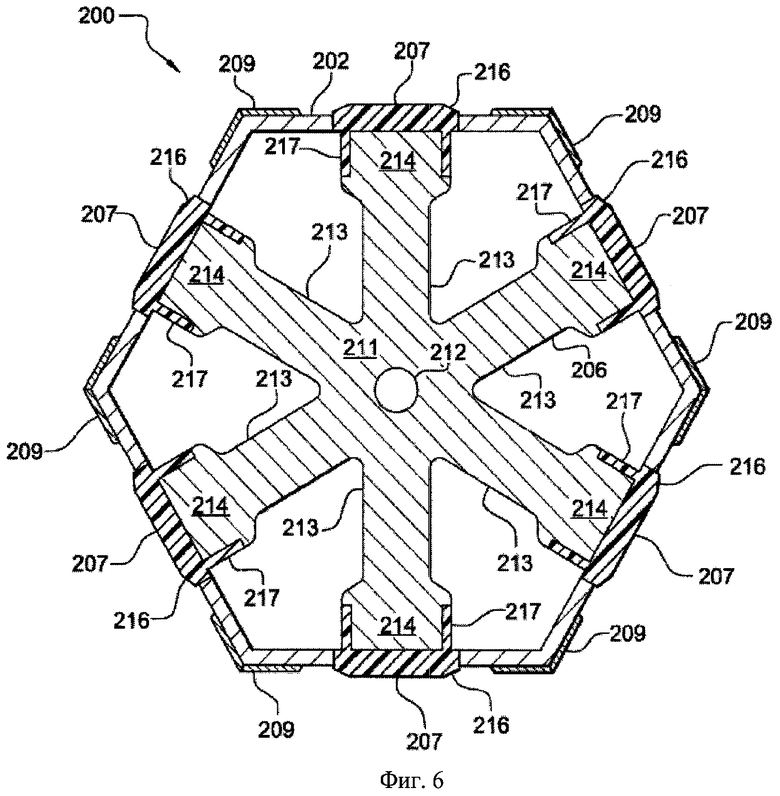

Фиг.6 представляет собой вид сверху в разрезе сборки согласно третьему варианту настоящего изобретения.

На всех графических материалах общие элементы обозначены одними и теми же номерами. Фиг.1 представляет собой схематическое и упрощенное изображение тепловыделяющей сборки 10 согласно первому варианту настоящего изобретения.

Сборка содержит полый наружный трубчатый кожух 2 с вертикальным расположением оси и шестиугольным поперечным сечением, который заканчивается снизу основанием 3. Основание 3 позволяет установить сборку 10 на опорную решетчатую конструкцию активной зоны (не показана) и обеспечивает возможность снабжения сборки жидким металлом через отверстия подачи в опорной решетчатой конструкции активной зоны с помощью устройства создания вакуума (не показано), которое может представлять собой, например, систему мембран, регулирующую падение давления в зависимости от объема, занимаемого данной сборкой в активной зоне реактора.

Кроме того, между трубой 2 и основанием 3 находится цилиндрический концевой элемент 8, сечение которого меньше сечения трубы 2; на указанном концевом элементе 8 предусмотрены брусья 9, образующие выступы, вставляемые в выступающие ограничители трубы 2: эти брусья 9 призваны обеспечить правильную ориентацию сборки 1 при ее помещении в активную зону. В рамках настоящего изобретения возможно также использование других средств обеспечения правильной ориентации.

Наружный трубчатый кожух 2 содержит (сверху вниз):

- верхнюю нейтронную защиту (поз.4 на чертеже призвана схематично отразить размеры указанной верхней нейтронной защиты);

- топливную зону, образованную пучком стержней в оболочке, содержащих ядерное топливо (поз.5 на чертеже призвана схематично отразить размеры указанного пучка стержней, содержащих делящееся и/или воспроизводящее вещество).

Верхняя нейтронная защита предназначена для ограничения потока нейтронов и снижения ущерба, причиняемого различным основным компонентам (в частности заглушке крышки активной зоны, которая содержит контрольно-измерительную аппаратуру активной зоны). Она может представлять собой монолитный элемент, крепящийся к верхнему концу указанной трубы, со сквозным отверстием по центру, сквозь которое могут подаваться жидкий натрий или пучок стержней с карбидом бора.

Кроме того, сборка 10 содержит:

- опорный элемент 6, находящийся внутри трубы 2 между верхней нейтронной защитой 4 и пучком топливных стержней 5,

- шесть выступов 7, образующих единое целое с опорным элементом 6, каждый из которых находится практически в центре каждой грани шестигранной трубы.

Опорный элемент 6 и выступы 7 будут описаны более подробно со ссылкой на фиг.2, которая представляет собой вид в изометрической проекции увеличенной части сборки 10 на уровне опорного элемента 6 и выступов 7, а также со ссылкой на фиг.3 и 4, которые представляют собой, соответственно, вид сверху в разрезе и поперечное сечение увеличенной части, изображенной на фиг.2. Следует отметить, что брусья 9 для позиционирования на фиг.2-4 не показаны.

Опорный элемент 6 представляет собой решетку, имеющую снаружи в целом двенадцатигранную форму, ось которой совпадает с осью шестигранной трубы 2. Опорный элемент 6 содержит:

- центральную часть 11, имеющую в целом цилиндрическую форму, в которой предусмотрено сквозное центральное отверстие 12 (центральное отверстие 12 предназначено для ограничения тепловой нагрузки на конструкцию, обусловленной высокой температурой в центре сборки, а также рассеянием энергии в материале при работающем реакторе);

- шесть брусьев 13, соединяющих центральную часть 11 со всеми сторонами двенадцатигранника.

На конце каждого из этих шести брусьев 13 предусмотрена охватываемая опорная поверхность 14, имеющая форму полного цилиндра.

Опорная решетка 6 также содержит шесть поперечных отверстий 15 (расположенных между двумя соседними брусьями 13), обеспечивающих достаточное сечение для циркуляции жидкого натрия и ограничивающих потери давления. В предпочтительном варианте опорная решетка 6 и отверстия в ней могут иметь конфигурацию, способствующую перемешиванию жидкого натрия при прохождении теплоносителя сквозь указанную решетку.

Каждый из чуть выпуклых выступов 7 выступает на одну из граней шестигранной трубы 2. Для указанных выступов может быть предусмотрена обработка поверхности, например алюминиевое покрытие, обеспечивающая защиту выступов 7 от заклинивания в процессе манипулирования сборкой и во время работы реактора.

Каждый из выступов 7 также содержит:

- охватывающую опорную поверхность 17, содержащую выемку, обеспечивающую возможность соединения охватывающей опорной поверхности 17 и охватываемой опорной поверхности 14 каждого из брусьев 13;

- фаску 16 для манипуляционной нагрузки: фаски 16 улучшают контакт между двумя соседними выступами, принадлежащими двум соседним тепловыделяющим сборкам, во время установки, удаления и изменения положения сборок.

Охватывающая опорная поверхность 17 и охватываемая опорная поверхность 14 могут быть зафиксированы различными известными способами, например с использованием пайки или какого-либо механического процесса (например, навинчивания ограничителя). Кроме того, фиксацию можно осуществить, воспользовавшись штифтом-заклепкой, деформированным путем обжатия.

Следует заметить, что диаметр охватывающей опорной поверхности 17 меньше диаметра части выступа 7, выходящей на наружную поверхность трубы 2. Настоящее изобретение также предусматривает использование выемки 18, которая позволяет повысить качество опорной поверхности указанных выступов и одновременно уменьшить высоту решетки 6 (уменьшается поверхность сопряжения охватываемой опорной поверхности 14 и охватывающей опорной поверхности 17).

Каждый из выступов 7 может быть, например, получен следующим образом:

- изначально выступ представляет собой необработанный полный цилиндр, диаметр которого в целом соответствует диаметру выступа (размер выступа 7 добавляется к размеру фаски 16),

- выполняется выточка, образующая охватывающую опорную поверхность 17 выступа;

- вытачивается выемка 18;

- вытачивается фаска 16.

Создание единой структуры, образованной выступами 7, образующими единое целое с опорным элементом 6, позволяет гарантировать высокую жесткость сборки, так как структура, соединяющая два различных выступа, является непрерывной. Эта жесткость важна в случае воздействия нагрузок на две грани трубы 2 или в случае воздействия нагрузок на все шесть граней трубы 2. В отличие от, например, напрессовываемых пластин, известных в данной отрасли техники, конструкция согласно настоящему изобретению обладает намного большей прочностью и препятствует пластической деформации выступов.

Шестигранная труба 2 изготавливается из стали, что позволяет, во-первых, ограничить эффект расширения сталей под действием потока нейтронов (изгиб головки сборки) и, во-вторых, повысить срок службы сборки. Могут применяться ферритные, ферритно-мартенситные и мартенситные стали с содержанием хрома 8-20%; например, могут использоваться, кроме прочих, следующие сорта сталей: ЕМ10, T91, T92, Р92, P911, EM12, VM12.

Кроме того, могут использоваться ферритные или ферритно-мартенситные стали, упрочненные следующими способами:

- путем обработки дисперсными оксидами: ODS (упрочнение дисперсными оксидами);

- путем обработки дисперсными карбидами: CDS (упрочнение дисперсными карбидами);

- путем обработки дисперсными нитридами: NDS (упрочнение дисперсными нитридами).

Опорный элемент 6 и выступы 7 изготавливаются из аустенитных сталей, например, из сортов холоднотянутой стали 316 Ti или 316 L. В предпочтительном варианте коэффициент расширения материала, используемого для изготовления опорного элемента 6 и выступов 7, больше коэффициента расширения материала, используемого для изготовления трубы 2, за счет чего достигается большее расширение частей при повышении температуры во время прохождения через активную зону (от входа до выхода активной зоны).

В предпочтительном варианте опорный элемент 6 и пластины 7 изготавливаются из материала, химический состав которого аналогичен составу материала опорной решетчатой конструкции активной зоны, что позволяет, во-первых, сохранять постоянный зазор между пластинами соседних сборок в изотермическом состоянии, а также увеличенный зазор в режиме манипулирования сборками и, во-вторых, обеспечить большее расширение частей при повышении температуры (при линейном изменении мощности, соответствующем увеличению перепада температур между входом и выходом активной зоны) во время прохождения натрия через активную зону.

Труба 2 также может быть изготовлена из аустенитной стали; в этом случае структура, образованная опорным элементом 6 и выступами 7, имеет существенные преимущества в плане повышения жесткости и прочности выступов.

Следует также отметить, что в случае размещения опорного элемента 6 между пучком топливных стержней и верхней нейтронной защитой, как, например, показано на фиг.1, верхняя нейтронная защита может быть соединена с опорным элементом 6. Другие конфигурации сборки позволяют использовать опорный элемент 6 для соединения структурных элементов.

Фиг.5 представляет собой вид сверху в разрезе сборки 100 согласно второму варианту настоящего изобретения;

Сборка 100 в целом идентична сборке 10, изображенной на фиг.1-4, за исключением того, что у нее отсутствуют брусья 13.

Сборка 100 содержит:

- опорный элемент 106, находящийся внутри шестигранной трубы 102 над пучком топливных стержней;

- шесть выступов 107, образующих единое целое с опорным элементом 106 и расположенных на каждой из граней шестигранной трубы 102;

- шесть брусьев 109, предназначенных для ориентирования сборки.

Опорный элемент 106 представляет собой кольцо, имеющее в целом двенадцатигранную форму, ось которого совпадает с осью шестигранной трубы 102. Опорный элемент 106 содержит шесть охватываемых опорных поверхностей 114, имеющих форму полных цилиндров и предназначенных для крепления на выступах 107.

Каждый из выступов 107 выступает из одной из граней шестигранной трубы 102 и также содержит:

- охватывающую опорную поверхность 117, содержащую выемку, обеспечивающую возможность фиксированного соединения охватывающей опорной поверхности 117 и охватываемой опорной поверхности 114 кольца 106;

- фаску 116, предназначенную для манипуляционной нагрузки.

Фиг.6 представляет собой вид сверху в разрезе сборки 200 согласно третьему варианту настоящего изобретения;

Сборка 200 содержит:

- звездообразный опорный элемент 206, находящийся внутри шестигранной трубы 202 над пучком топливных стержней;

- шесть выступов 207, образующих единое целое с опорным элементом 206 и расположенных на каждой из граней шестигранной трубы 202;

- шесть брусьев 209, предназначенных для ориентирования сборки.

Опорный элемент 206 содержит:

- центральную часть 211, имеющую в целом цилиндрическую форму, в которой предусмотрено сквозное центральное отверстие 212, предназначенное для ограничения тепловой нагрузки на конструкцию, обусловленной высокой температурой в центре сборки;

- шесть брусьев 213.

На конце каждого из этих шести брусьев 213 предусмотрена охватываемая опорная поверхность 214, имеющая форму полного цилиндра.

Каждый из выступов 207 выступает из одной грани шестигранной трубы 102.

Каждый из выступов 207 также содержит:

- охватывающую опорную поверхность 217, содержащую выемку, обеспечивающую возможность фиксированного соединения охватывающей опорной поверхности 217 и охватываемой опорной поверхности 214 каждого из брусьев 213,

- фаску 216, предназначенную для манипуляционной нагрузки.

Материалы, используемые для изготовления сборок 100 и 200, изображенных на фиг.5 и 6, аналогичны материалам, описанным для первого варианта изобретения, изображенного на фиг.1-4.

Кроме того, различные преимущества сборки, описанной со ссылкой на первый вариант изобретения, также относятся к вариантам, изображенным на фиг.5 и 6.

В каждом из описанных вариантов монтаж выступов начинается с установки опорного элемента (решеткообразного 6, кольцеобразного 106 или звездообразного 206) в шестигранной трубе на требуемой высоте с последующей фиксацией указанных выступов на опорном элементе путем посадки каждого из этих выступов с внешней стороны трубы. Для этого в трубе предусмотрены отверстия, в которые могут входить охватывающие опорные поверхности, соответствующие каждому из выступов. Такой процесс монтажа гарантирует высокую стабильность конструкции сборки, образованной с помощью опорного элемента и выступов.

Размеры указанных выступов подбираются таким образом, чтобы гарантировать надлежащий контакт между ними.

Разумеется, настоящее изобретение не ограничивается описанным выше вариантом.

Выше в качестве иллюстрации описаны три варианта изобретения, однако, настоящее изобретение относится к любым видам опор, обеспечивающим непрерывность структуры, соединяющей выступы.

Кроме того, двенадцатигранная форма опорных элементов 6 и 106 не является ограничивающей, и могут быть использованы другие формы опор (например, круглая).

И наконец, любые описанные средства могут быть заменены эквивалентными.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРПУС ТЕПЛОВЫДЕЛЯЮЩЕЙ СБОРКИ И ТЕПЛВЫДЕЛЯЮЩАЯ СБОРКА С ТАКИМ КОРПУСОМ | 2010 |

|

RU2536817C2 |

| СБОРКА ДЛЯ ЯДЕРНОГО РЕАКТОРА НА БЫСТРЫХ НЕЙТРОНАХ С НАТРИЕВЫМ ОХЛАЖДЕНИЕМ, ИМЕЮЩАЯ КОРПУС С ДИСТАНЦИОНИРУЮЩИМИ ПРОКЛАДКАМИ ПОВЫШЕННОЙ ЖЕСТКОСТИ | 2016 |

|

RU2678573C1 |

| Способ изготовления дистанционирующих решеток для тепловыделяющей сборки ядерного реактора | 2019 |

|

RU2726936C1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ МНОГОГРАННЫХ ТРУБ | 1990 |

|

SU1820537A1 |

| Тепловыделяющая сборка активной зоны ядерного реактора | 2021 |

|

RU2755683C1 |

| ЧЕХОЛ ДЛЯ ОТРАБОТАВШИХ ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК | 2011 |

|

RU2458417C1 |

| СПОСОБ ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 2014 |

|

RU2555856C1 |

| Чехол контейнера для транспортирования и хранения отработавших тепловыделяющих сборок | 2019 |

|

RU2707871C1 |

| Чехол контейнера для транспортирования и хранения отработавшего ядерного топлива | 2017 |

|

RU2642853C1 |

| ТРАНСПОРТНЫЙ УПАКОВОЧНЫЙ КОМПЛЕКТ ДЛЯ ТРАНСПОРТИРОВАНИЯ И ХРАНЕНИЯ ЯДЕРНОГО ТОПЛИВА | 2012 |

|

RU2518159C1 |

Изобретение относится к конструкции и монтажу тепловыделяющей сборки 10 для ядерного реактора на быстрых нейтронах (РРБН) и в частности для РРБН, использующего в качестве теплоносителя жидкий металл, например натрий. Сборка 10 согласно настоящему изобретению содержит трубу 2 с поперечным сечением в форме многоугольника, содержащую пучок стержней, внутри которых находится делящееся и/или воспроизводящее вещество, и шесть выступов, каждый из которых расположен на одной из наружных граней указанной трубы 2. Кроме того, сборка 10 содержит опорный элемент 6, находящийся внутри трубы 2 и над указанным пучком стержней, где выступы 7 крепятся к опорному элементу 6. 3 н. и 11 з.п. ф-лы, 6 ил.

1. Топливная сборка (10, 100, 200) для реактора на быстрых нейтронах, содержащая:

трубу (2, 102, 202) с поперечным сечением в форме многоугольника, содержащую пучок стержней, внутри которых находится делящееся и/или воспроизводящее вещество;

некоторое количество выступов (7, 107, 207), где каждый из выступов (7, 107, 207) расположен на одной из наружных граней указанной трубы (2, 102, 202),

при этом указанная сборка (10, 100, 200) отличается тем, что она содержит опорный элемент (6, 106, 206), находящийся внутри указанной трубы (2, 102, 202) и над указанным пучком стержней, где указанные выступы (7, 107, 207) образуют единое целое с указанным опорным элементом (6, 106, 206), каждый из указанных выступов (7, 107, 207) содержит опорную поверхность (17, 117, 217) и крепится на указанном опорном элементе (6, 106, 206) посредством посадки с внешней стороны указанной трубы (2, 102, 202), а в указанной трубе (2, 102, 202) для этого предусмотрены отверстия, сквозь которые может проходить опорная поверхность (17, 117, 217) каждого из выступов (7, 107, 207).

2. Сборка (10) по предыдущему пункту, отличающаяся тем, что на нижнем конце сборки согласно настоящему изобретению предусмотрено основание (3), обеспечивающее позиционирование в приемном гнезде опорной решетчатой конструкции активной зоны; при этом указанные опорный элемент и выступы изготовлены из материала, химический состав которого в целом идентичен составу материала указанной опорной решетчатой конструкции активной зоны.

3. Сборка (10, 100, 200) по п.1, отличающаяся тем, что указанный опорный элемент (6, 106, 206) и указанные выступы (7, 107, 207) изготовлены из аустенитной стали.

4. Сборка (10, 100, 200) по предыдущему пункту, отличающаяся тем, что сорт указанной аустенитной стали - 316 L или 316 Ti.

5. Сборка (10, 100, 200) по п.1, отличающаяся тем, что указанная труба (2, 102, 202) изготовлена из одного из перечисленных ниже материалов:

ферритной стали;

мартенситной стали;

ферритно-мартенситной стали;

стали, упрочненной путем обработки дисперсными оксидами, карбидами или нитридами.

6. Сборка (10, 100, 200) по п.1, отличающаяся тем, что указанное многоугольное сечение указанной трубы (2, 102, 202) имеет форму шестиугольника.

7. Сборка (10, 200) по п.1, отличающаяся тем, что указанный опорный элемент (6, 206) оснащен некоторым количеством брусьев (13, 213), где конец каждого из таких брусьев (13, 213) составляет единое целое с одним из указанных выступов (7, 207).

8. Сборка (10, 100, 200) по п.1, отличающаяся тем, что каждый из указанных выступов (7, 107, 207) имеет покрытие поверхности.

9. Сборка (10, 100, 200) по п.1, отличающаяся тем, что каждый из указанных выступов (7, 107, 207) имеет фаску (16, 116, 216).

10. Сборка (10) по п.1, отличающаяся тем, что в верхней части сборки предусмотрена верхняя нейтронная защита (4), где указанный опорный элемент (6) расположен под указанной верхней нейтронной защитой (4).

11. Сборка (10) по п.1, отличающаяся тем, что указанный опорный элемент представляет собой решетку (6), сквозные отверстия (15) в которой образуют каналы для циркуляции жидкого теплоносителя в активной зоне указанного ядерного реактора.

12. Сборка (100) по одному из пп.1-10, отличающаяся тем, что указанный опорный элемент (106) содержит кольцо, при этом каждый из указанных выступов (107) равномерно распределен вокруг указанного кольца (106).

13. Способ монтажа сборки по одному из пп.1-12, отличающийся тем, что этот способ включает этапы, на которых:

располагают указанный опорный элемент (6, 106, 206) внутри указанной трубы (2, 102, 202) над указанным пучком стержней,

закрепляют указанные выступы (7, 107, 207) на указанном опорном элементе (6, 106, 206) путем посадки указанных выступов с внешней стороны указанной трубы; при этом в указанной трубе предусмотрены отверстия, через которые могут проходить опорные поверхности каждого из выступов и которые обеспечивают соединение указанных выступов и опорного элемента (6, 106, 206).

14. Реактор на быстрых нейтронах, содержащий:

активную зону, содержащую тепловыделяющие сборки по одному из пп.1-12, допускающие охлаждение с помощью теплоносителя;

опорную решетчатую конструкцию активной зоны, где на нижнем конце каждой из указанных сборок предусмотрено основание, обеспечивающее позиционирование в приемном гнезде указанной опорной решетчатой конструкции активной зоны; при этом указанные опорный элемент и выступы каждой из таких сборок изготовлены из материала, химический состав которого в целом идентичен составу материала указанной опорной решетчатой конструкции.

| RU 2002101993 А, 20.08.2003 | |||

| RU 2001124691 А, 10.05.2003 | |||

| US 4306938 A, 22.12.1981 | |||

| JP 2006145506 A, 08.06.2006. |

Авторы

Даты

2012-09-27—Публикация

2008-09-08—Подача