Изобретение относится к металлургии, в частности к изготовлению дистанционирующих решеток для реакторов на быстрых нейтронах с использованием сварки и может найти применение при изготовлении тепловыделяющих сборок (ТВС) для энергетических реакторов.

Широкое применение для ТВС нашли шестигранные дистанционирующие решетки (ДР) ячеистого типа, в которые устанавливаются тепловыделяющие элементы (твэлы). Обеспечение жесткости ячеек в решетке, а также их крепление в ТВС достигается путем контактной точечной сварки ячеек между собой и с пластинами обода.

Наиболее близким является способ изготовления дистанционирующей решетки ТВС ядерного реактора (патент RU №2450374, С21С 3/34, опубликован 2012 г. ), при котором получают тонкостенную трубу, разрезают ее на мерные заготовки, изготавливают из них методом штамповки фигурные ячейки, осуществляют сборку ячеек в шестигранник, проводят контактную точечную сварку их между собой и с пластинами обода. Такая конструкция и технология изготовления ДР используется в реакторах типа ВВЭР, где для получения ячеек применяется циркониевый сплав Э-110. Для изготовления конструкционных элементов активной зоны (твэлов, ДР, ТВС) ядерного реактора на быстрых нейтронах, в частности, проектируемого реактора БРЕСТ-ОД-300, работающего с жидкометаллическим свинцовым теплоносителем, используют высокохромистую сталь ферритно-мартенситного класса, обладающую высокими эксплуатационными характеристиками для данного типа реакторов (дозой облучения, длительной прочностью при повышенной температуре, коррозионной стойкостью и др.)

Для изготовления ДР реактора БРЕСТ-ОД-300 приняты конструкция и технология, используемые для ДР реактора ВВЭР.

В качестве материала для изготовления ячеек ДР применяют высокохромистую сталь ферритно-мартенситного класса марки ЭП-823, обладающую, наряду с высокими прочностными и ядерными свойствами, коррозионной стойкостью в свинцовом теплоносителе при повышенных температурах (Русанов А.Е., Троянов В.Н. и др. «Разработка и исследования оболочечных сталей для ЯЭУ с тяжелым теплоносителем», сборник докладов, Обнинск, ГНЦ РФ ФЭИ, т. 2, 1999 г.).

Основным недостатком при сварке плавлением, в том числе контактной точечной сваркой, сталей ферритно-мартенситного класса, к которым относится сталь ЭП-823, является склонность их к образованию холодных трещин, возникающих после сварки через достаточно короткий промежуток времени, исчисляемый несколькими часами и зависящих от состояния свариваемого материала (степени его деформации), режима сварки (сварочного тока, времени импульса), напряжений, возникающих в результате предыдущей сварки ячейки, подготовки поверхности и других факторов.

Для получения качественных сварных соединений, исключения образования холодных трещин в швах, выполненных контактной точечной сваркой, после сварки проводят их термическую обработку (отпуск) при температуре 740-760°С в течении 20 минут.

Учитывая большое количество сварных соединений при изготовлении решеток (более 2000 сварных швов на одну решетку), и невозможности в связи с этим проведения в короткое время после процесса сварки термической обработки для устранения в сварных швах полученных решеток закалочных структур, возникает необходимость изменения технологии их изготовления.

Задачей изобретения является разработка способа изготовления дистанционирующих решеток, обеспечивающих высокую коррозионную стойкость в жидкометаллическом теплоносителе и исключение операции термообработки сварных швов ДР и упрощение технологии изготовления ДР.

Техническим результатом является обеспечение высокого качества изготавливаемых ДР из ферритно-мартенситных сталей с сохранением высокой коррозионной стойкости в жидкометаллическом теплоносителе.

Технический результат достигается в способе изготовления дистанционирующих решеток для тепловыделяющей сборки ядерного реактора, включающем получение тонкостенной трубы, резку ее на мерные заготовки, изготовление из них методом штамповки фигурных ячеек, сборку ячеек в шестигранник, контактную точечную сварку их между собой и с пластинами обода, причем тонкостенную трубу выполняют биметаллической с наружным слоем из ферритной стали и внутренним - из ферритно-мартенситной стали, а соотношение толщин слоев составляет 1:(1-4) соответственно, при этом формируют в процессе сварки в зоне литого ядра ферритную фазу.

В одном из альтернативных вариантов наружный слой биметаллической трубы может быть выполнен из ферритной стали 05X18С2МВФАЮ, а внутренний - из ферритно-мартенситной стали ЭП-823.

В другом альтернативном варианте наружный слой биметаллической грубы может быть выполнен из ферритной стали 05Х18С2МВФАЮ, а внутренний - из ферритно-мартенситной стали ЭП-900.

Пластины обода изготовлены из ферритно-мартенситной стали марки ЭП-823.

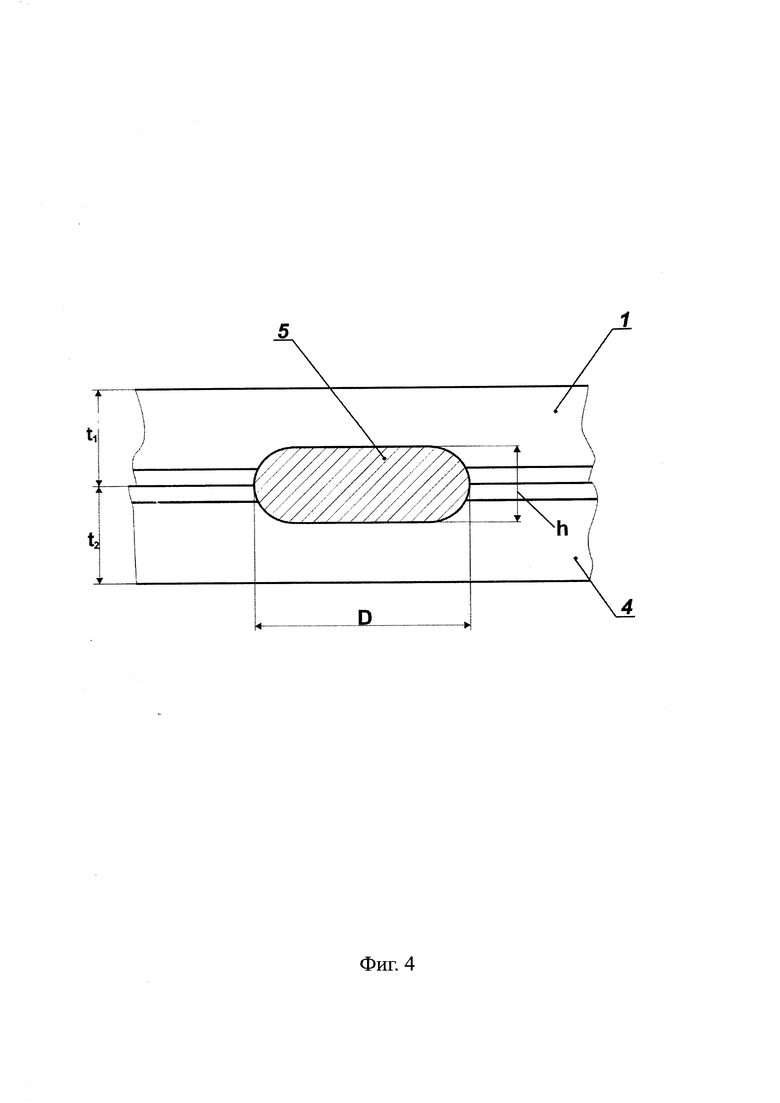

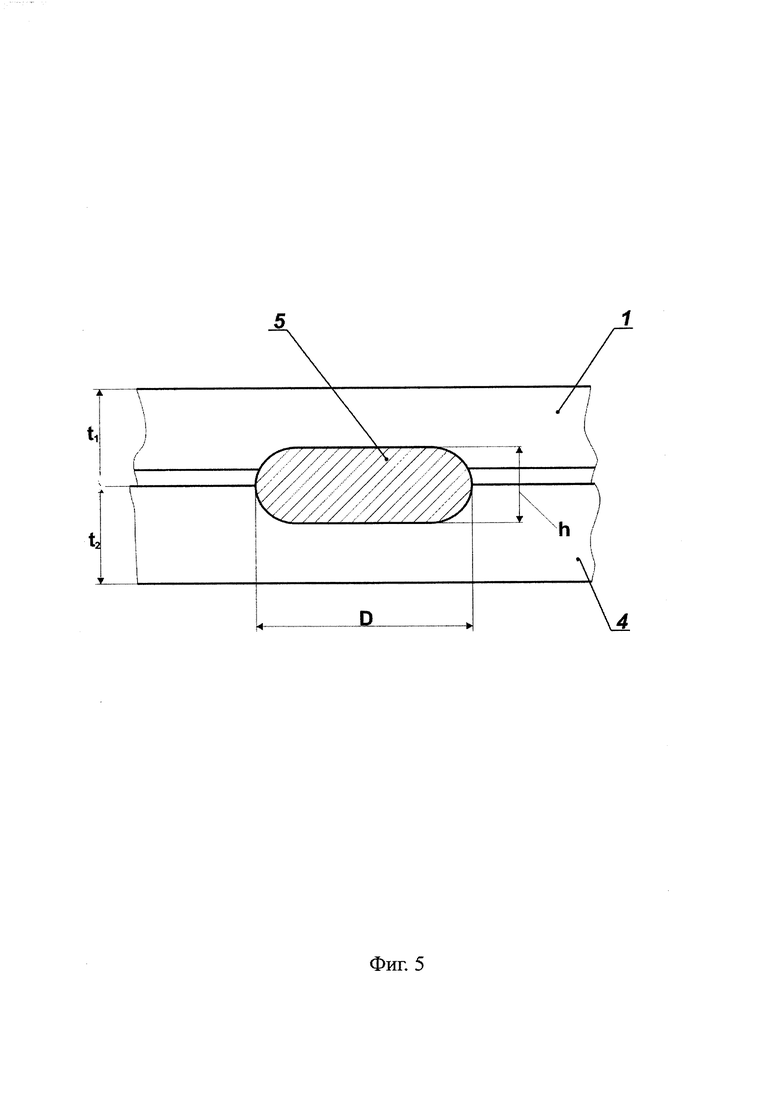

Диаметр литого ядра при сварке ячеек между собой и с ободом D=0,45-0,50 мм, а глубина проплавления h=0,38-0,45 мм.

Изготовление тонкостенной биметаллической трубы из сталей ферритного и ферритно-мартенситного классов позволяет обеспечить ее высокую коррозионную стойкость в жидкометаллическом теплоносителе.

Проведенные сравнительные коррозионные исследования в свинцовом теплоносителе труб из выбранный ферритной стали 05Х18С2МВФАЮ, ферритно-мартенситной стали ЭП-823, а также биметаллических труб с поверхностным слоем стали марки ЭП-900 и стали 05Х18С2МВФАЮ, показали практически одинаковую толщину образующейся оксидной пленки как на поверхности исследуемых труб, так и по торцу биметаллической трубы, что говорит об их высокой коррозионной стойкости.

На Фиг. 1. представлена конструкция ДР для реактора БРЕСТ-ОД-300, изготовленная по предлагаемому способу

В данной конструкции решетки каждая ячейка 1 соединена с соседними ячейками двенадцатью сварными точками 2 (шесть точек в два ряда по высоте), а каждая внешняя ячейка 1 соединена двумя сварными точками 3 с пластинами обода 4, которые определяют прочность и жесткость ДР. Форма ячеек, во внутрь которых устанавливаются твэлы, позволяет производить их сборку и сварку между собой и с ободом, а также обеспечить необходимые зазоры для протекания через них жидкометаллического теплоносителя.

На Фиг. 2 изображены места контактной точечной сварки ячеек между собой.

На Фиг. 3 изображено место контактной точечной сварки фигурной ячейки с пластиной обода.

На Фиг. 4 представлена форма литого ядра 5 при сварке ячеек 1 из биметаллической трубы с наружным слоем из стали ферритного класса и внутренним из стали ферритно-мартенситного класса между собой.

На Фиг. 5 представлена форма литого ядра при сварке ячеек из биметаллической трубы с наружным слоем из стали ферритного класса и внутренним из стали ферритно-мартенситного класса с ободом из стали ферритно-мартенситного класса, где D - диаметр литого ядра, h - глубина проплавления, t1 и t2 - толщины свариваемых элементов ДР. Размеры литого ядра в сварном соединении «ячейка-ячейка», а также «ячейка-обод» зависит от толщины свариваемых материалов и определяется отраслевым стандартом на сварные соединения изделий активных зон ядерных реакторов (ОСТ 95 503-2016)

Предложенная технология изготовления тонкостенных биметаллических труб для оболочек твэлов, в которых наружный слой - сталь ферритного класса, раскрыта в RU 2302044 C1, G21C 1/00, 27.06.2007.

Применение тонкостенной биметаллической трубы для изготовления ячеек не повлияет на процесс их штамповки, так как при этом не изменяется толщина ее стенки, а ферритная сталь обладает более пластичными свойствами, чем ферритно-мартенситная сталь.

С точки зрения сварки выбор соотношения толщины внешнего и внутреннего слоя в биметаллической трубе при изготовлении ячеек ДР обосновывается прежде всего из условия легирования литой зоны сварного соединения определенным количеством ферритообразующих элементов, переходящих за счет диффузии в процессе плавления при сварке с поверхностного слоя ячейки в металл шва.

Соотношение толщин наружного слоя (сталь ферритного класса) и внутреннего слоя (сталь ферритно-мартенситного класса), составляющее от 1:1 до 1:4, обеспечивает образование ферритной фазы в металле сварного шва, не склонной к образованию холодных трещин, в результате чего исключается необходимость последующей термообработки. Если соотношение толщин слоев меньше 1:1, то сохраняется необходимое соотношение объемов материалов ферритного и ферритно-мартенситного класса в литой зоне сварных соединений ячейка-ячейка и ячейка-обод с образованием в них ферритной фазы, но механические характеристики соединения будут снижены, а если больше 1:4, то соотношение объемов материалов ферритного и ферритно-мартенситного классов в литой зоне сварного соединения ячейка-обод, с учетом смещения литого ядра в соединении, будет недостаточно для образования ферритной фазы.

Необходимое объемное соотношение свариваемых материалов определяется при контактной точечной сварке размером литого ядра, который зависит от режимов сварки. Размер литого ядра определяют по плоскости сопряжения свариваемых деталей. Свариваемость сталей ферритного и ферритно-мартенситного класса достаточно хорошая, так как элементы, входящие в их состав (Fe, Cr, Ni, Si и др.) обладают высокой взаимной растворимостью и не образуют различных интерметаллидных соединений (Киселев С.Н., Г.И. Шевелев, В.В. Рощин и др., «Соединение труб из разнородных материалов», М, Машиностроение, 1981).

Способ осуществляется следующим образом.

Пример 1.

Имитаторы ячеек изготавливались из биметаллической трубы диаметром 9,3 мм и толщиной стенки 0,5 мм, наружный слой которой состоял из стали 05Х18С2МВФАЮ, внутренний - из стали ЭП-823. Соотношение толщин наружного слоя к внутреннему составляло 1:1.

Биметаллическая труба прокатывалась в четырехгранный профиль с толщиной стенки 0,32 мм, который разрезался мерные заготовки шириной 10 мм для проведения процесса сварки.

Сварку имитаторов ячеек между собой, а также ячеек с пластиной обода толщиной 0,5 мм из стали ЭП-823 проводили на машине контактной точечной сварки «Частота-4» на следующих режимах:

Данные режимы по результатам металлографических исследований обеспечивал при сварке элементов ДР диаметр литого ядра 0,45-0,5 мм, а глубину проплавления 0,38-0,45 мм.

Оценка качества сварных соединений осуществлялась на образцах путем отрыва сварной точки. Во всех случаях разрушение происходило по основному материалу.

Пример 2. Осуществляют аналогично примеру 1.

Отличия от примера 1: имитаторы ячеек изготавливались из биметаллической трубы, где наружный слой состоял из стали 05X18С2МВФАЮ, а внутренний - из стали ЭП-900.

Образцы модельных ДР, элементы которых соединялись контактной точечной сваркой прошли коррозионные испытания в свинцовом теплоносителе при температуре 720°С в течение 5000 часов.

Коррозионного взаимодействия теплоносителя с материалом решетки и в зоне литого ядра сварных соединений не обнаружено.

Проведенный рентгенофазовый анализ металла шва полученных соединений показал, что он состоит из ферритной фазы. Поэтому проведение термической обработки сварных соединений не требуется.

Разработанный способ изготовления дистанционирующей решетки позволяет упростить технологию ее изготовления и повысить качество выполнения сварных соединений.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСТАНЦИОНИРУЮЩИХ РЕШЁТОК ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК | 2002 |

|

RU2223558C2 |

| СПОСОБ КОНТРОЛЯ КОНТАКТНО-ТОЧЕЧНЫХ СВАРНЫХ СОЕДИНЕНИЙ | 2001 |

|

RU2196668C1 |

| ТЕПЛОВИЗИОННАЯ УСТАНОВКА КОНТРОЛЯ И РАЗБРАКОВКИ КОНТАКТНО-СВАРОЧНЫХ СОЕДИНЕНИЙ | 1997 |

|

RU2138057C1 |

| Узел сварного соединения оболочки тепловыделяющего элемента с заглушкой, выполненных из высокохромистой стали (варианты) | 2015 |

|

RU2615961C1 |

| ДИСТАНЦИОНИРУЮЩАЯ РЕШЕТКА ТЕПЛОВЫДЕЛЯЮЩЕЙ СБОРКИ ЯДЕРНОГО РЕАКТОРА | 2014 |

|

RU2557254C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСТАНЦИОНИРУЮЩЕЙ РЕШЕТКИ ТЕПЛОВЫДЕЛЯЮЩЕЙ СБОРКИ ЯДЕРНОГО РЕАКТОРА | 2010 |

|

RU2450374C1 |

| СПОСОБ СВАРКИ ДИСТАНЦИОНИРУЮЩЕЙ РЕШЕТКИ ТЕПЛОВЫДЕЛЯЮЩЕЙ СБОРКИ ЯДЕРНОГО РЕАКТОРА | 2002 |

|

RU2236049C2 |

| Тепловыделяющая сборка ядерного реактора и способ ее изготовления | 2024 |

|

RU2829499C1 |

| ТЕПЛОВЫДЕЛЯЮЩАЯ СБОРКА ЯДЕРНОГО РЕАКТОРА | 2006 |

|

RU2317600C1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ ОБРАЗОВАНИЯ ЗАДИРОВ НА ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТАХ И ДИСТАНЦИОНИРУЮЩАЯ РЕШЕТКА | 1999 |

|

RU2175456C2 |

Изобретение относится к металлургии, в частности к изготовлению дистанционирующих решеток для реакторов на быстрых нейтронах с использованием сварки, и может найти применение при изготовлении тепловыделяющих сборок (ТВС) для энергетических реакторов. Способ изготовления дистанционирующих решеток для тепловыделяющей сборки ядерного реактора включает получение тонкостенной трубы, резку ее на мерные заготовки, изготовление из них методом штамповки фигурных ячеек, сборку ячеек в шестигранник, контактную точечную сварку их между собой и с пластинами обода, причем тонкостенную трубу выполняют биметаллической с наружным слоем из ферритной стали и внутренним - из ферритно-мартенситной стали. Соотношение толщин слоев составляет 1:(1-4) соответственно, при этом формируют в процессе сварки в зоне литого ядра ферритную фазу. Изобретение позволяет изготавливать дистанционирующие решетки из ферритно-мартенситных сталей с сохранением высокой коррозионной стойкости в жидкометаллическом теплоносителе. 4 з.п. ф-лы, 5 ил.

1. Способ изготовления дистанционирующих решеток для тепловыделяющей сборки ядерного реактора, включающий получение тонкостенной трубы, резку ее на мерные заготовки, изготовление из них методом штамповки фигурных ячеек, сборку ячеек в шестигранник, контактную точечную сварку их между собой и с пластинами обода, отличающийся тем, что тонкостенную трубу выполняют биметаллической с наружным слоем из ферритной стали и внутренним - из ферритно-мартенситной стали, причем соотношение толщин слоев составляет 1:(1-4) соответственно, при этом формируют в процессе сварки в зоне литого ядра ферритную фазу.

2. Способ по п. 1, отличающийся тем, что наружный слой биметаллической трубы выполнен из ферритной стали 05Х18С2МВФАЮ, а внутренний - из ферритно-мартенситной стали ЭП-823

3. Способ по п. 1, отличающийся тем, что наружный слой биметаллической трубы выполнен из ферритной стали 05Х18С2МВФАЮ, а внутренний - из ферритно-мартенситной стали ЭП-900

4. Способ по п. 1, отличающийся тем, что пластины обода изготовлены из стали марки ЭП-823.

5. Способ по п. 1, отличающийся тем, что диаметр литого ядра при сварке ячеек D=0,45-0,5 мм, а глубина проплавления h=0,38-0,45 мм.

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСТАНЦИОНИРУЮЩЕЙ РЕШЕТКИ ТЕПЛОВЫДЕЛЯЮЩЕЙ СБОРКИ ЯДЕРНОГО РЕАКТОРА | 2010 |

|

RU2450374C1 |

| Узел сварного соединения оболочки тепловыделяющего элемента с заглушкой, выполненных из высокохромистой стали (варианты) | 2015 |

|

RU2615961C1 |

| ТВЭЛ РЕАКТОРА НА БЫСТРЫХ НЕЙТРОНАХ СО СВИНЦОВЫМ ТЕПЛОНОСИТЕЛЕМ (ВАРИАНТЫ) | 2005 |

|

RU2302044C1 |

| ДИСТАНЦИОНИРУЮЩАЯ РЕШЕТКА ТЕПЛОВЫДЕЛЯЮЩЕЙ СБОРКИ ЯДЕРНОГО РЕАКТОРА | 2014 |

|

RU2557254C1 |

| US 2012201343 A1, 09.08.2012 | |||

| Способ сборки шарикоподшипникового узла | 1985 |

|

SU1408129A1 |

Авторы

Даты

2020-07-17—Публикация

2019-02-21—Подача