Изобретение относится к способу обшивки легких самолетов и/или их частей полиэфирной обшивочной тканью, а также к дисперсионному клею горячего склеивания и к его применению для обшивки. Кроме того, изобретение относится к легкому самолету или его частям, которые обшиты полиэфирной тканью по способу согласно изобретению.

Системы и материалы для обшивки легких самолетов или моделей самолетов в уровне техники известны. Так, например, EP 0737132 B1 описывает пригодную для обработки утюгом, простую в обращении полиэфирную обшивочную ткань, состоящую из полимеризованной многослойной системы, которую наносят на полиэфирную ткань, специально разработанную для применения в качестве ткани для обшивки легких самолетов. Так как качество ткани, в конечном счете, улучшается, ее больше не нужно после нанесения покрывать лаком. Однако, если это все-таки желательно, например, из соображений визуальной отделки поверхности, ткань можно все-таки без проблем покрыть сверху лаком.

Структуры, из которых построены обшиваемые самолеты, очень разные и состоят из таких разных материалов как алюминий, сталь, древесина, стеклопластик или усиленная углеродными волокнами пластмасса. В соответствии с этим условия обработки, как, например, температура для применяемой обшивочной ткани, также сильно различаются. Недостаток отвечающих уровню техники систем обшивки легких самолетов состоит в том, что эта процедура связана с очень большими затратами. То есть, на обшивку наносят клеящий лак, который сначала был нанесен несколькими слоями на обшиваемую структуру. Затем обшивочный (отделочный) материал пропитывают растворителями (например, ацетоном), которые размягчают клеящий лак. После этого его вжимают в размягченный клеящий лак. После сушки обшивочный материал выпрямляют горячим воздухом. Затем следует примерно 5-10 промазываний эмалитом, причем при необходимости в промежутке нужна дополнительная шлифовка. При этом необходимо по возможности следить за тем, чтобы не образовывались слезники. К последнему покрытию эмалитом специально примешивается алюминиевый порошок, чтобы достичь блокировки УФ-излучения. Затем следует 1-3 промазывания покрывным лаком. В заключение можно все это покрыть еще прозрачным лаком. Для всех конструкций самолетов эта работа связана с очень высокими затратами времени, и при повреждениях нельзя просто проутюжить деталь еще раз, а нужно снова при ремонте проводить всю процедуру обшивки и лакировки.

Исходя из этого уровня техники, перед настоящим изобретением поставлена задача разработать способ, каким можно надежно обшить легкие самолеты и/или их части, причем точность обшивки, ее долговечность, а также затраты на материалы и тем самым стоимость обшивки каждой структуры и качество материала обшиваемого легкого самолета должны остаться неизменными.

Эта задача решена соответствующим изобретению способом, указанным в формуле изобретения. В соответствии с этим изобретение в первом варианте осуществления относится к способу обшивки легких самолетов и/или их частей, состоящих из рамной системы, причем рамы или части рамы обтягиваются полиэфирной обшивочной тканью, причем обшивочная ткань имеет продольную усадку 5-8%, предпочтительно 7%, и поперечную усадку 4-6%, предпочтительно 5%, при 160-180°C, причем способ содержит следующие этапы:

a) обшивочную ткань в области ее свесов и частей рамы, на которых будет лежать обшивочная ткань, намазывают дисперсионным клеем горячего склеивания, причем клей содержит отверждающий компонент, который заполимеризовывается при достижении температуры обработки >40°C, и

b) обшивочную ткань таким образом обматывают вокруг лонжеронных частей рамы, чтобы при разрушении полученного с помощью клея соединения между обшивочной тканью и рамой обшивочная ткань продолжала удерживаться на рамном каркасе.

Легкий самолет в смысле изобретения может иметь рамные системы, состоящие, например, из древесины, алюминия, стали, стеклопластика или усиленной углеродными волокнами пластмассы.

Частями легкого самолета являются, например, его несущие поверхности, хвостовое оперение, носовой лонжерон, хвостовой лонжерон, главный лонжерон, лонжерон руля направления, нервюры, элерон или фюзеляж.

Предпочтительно применение воздухонепроницаемой обшивочной ткани, так как это ведет к особо благоприятным свойствам во время полета.

В результате способа обтяжки согласно изобретению обшивка сама собой стягивается, даже если клей разрушается (ослабляется). Тем самым предотвращается ослабление обшивочной ткани. Исключено возможное развевание ткани. Таким образом, способ ведет к повышенной надежности и поэтому выгоден в сравнении со способами, отвечающими уровню техники.

Способ обшивки предпочтительно характеризуется тем, что сначала обшивочную ткань выкраивают таким образом, чтобы форма куска ткани соответствовала основной форме обшиваемой части самолета, причем на каждой граничной линии оставляется свес (припуск), который служит для последующего прикрепления ткани к части самолета. Затем обшивочную ткань на ее внутренней стороне промазывают дисперсионным клеем горячего склеивания в зоне, которая должна будет наклеиваться на структуру самолета. Структура также промазывается в обшиваемой области дисперсионным клеем горячего склеивания. Дисперсионный клей горячего склеивания содержит, как составляющее, отверждающий компонент, который высвобождается уже при относительно низких температурах 40°C и позволяет заполимеризовать клей. Предпочтительно, клей полимеризуется при температурах >40°C, особенно предпочтительно при 40-60°C. Относительно низкие температуры обработки имеют то преимущество, что способ является щадящим для обшивочной ткани и что можно достичь более полной полимеризации.

Преимущество дисперсионного клея по изобретению заключается в том, что он не только склеивает при подводе тепла, но также полимеризуется, то есть сшивается. В результате возникает термостабильное склеивание.

В случае металлических конструкций при необходимости перед обшивкой нужно отполировать все заусенцы, чтобы не повредить обшивочную ткань. Кроме того, оказалось выгодным обезжиривать металлическую поверхность перед обшивкой, так как это приводит к лучшей адгезии клея.

В случае алюминиевых конструкций можно перед нанесением дисперсионного клея горячего склеивания нанести на алюминиевые конструкции термостабильный грунтовочный лак. Для стальных конструкций перед обшивкой можно предпочтительно нанести термостабильный праймер.

Предпочтителен способ обшивки легких самолетов и/или их частей, в котором дисперсионный клей горячего склеивания содержит 80-88% связующего, 12-15% отверждающего компонента и 0,15-0,3% загустителя.

Под процентными данными в смысле изобретения следует понимать весовые проценты.

Предпочтительно, связующее содержит дисперсию полиуретана, линейного или слабо разветвленного. Кроме того, загуститель предпочтительно является на основе полиуретана, особенно предпочтительно загуститель является неионогенным.

В одном выгодном варианте осуществления отверждающий компонент содержит 54-60% растворителя, 0,35-0,5% стабилизатора на основе натриевой соли нафталинсульфоновой кислоты, 0,25-0,35% эмульгатора на основе пропоксилированного спирта, 1,7-1,9% отвердителя на основе полиэфирамина и 37-41% полиизоцианата.

В качестве растворителя предпочтительно применяется вода. Стабилизатор на основе натриевой соли нафталинсульфоновой кислоты может представлять собой, например, Tamol NN 4501. В качестве эмульгатора можно использовать эмульгатор FD. Отвердителем на основе полиэфирамина может служить, например, Jeffamine T403. Предпочтителен алифатический полиизоцианат, например, Desmodur LPBUEJ471.

Выгодно сначала обтягивать нижнюю сторону части самолета таким образом, что сначала передний в направлении полета конец оборачивают промазанной клеем частью обшивочной ткани и эту часть проглаживают подходящим инструментом. Затем задний конец части самолета оборачивают частью обшивочной ткани, которая, как и в случае переднего конца, промазана клеем. Затем эту часть проглаживают таким же образом, как и передний конец.

Как следующий этап обтягивается верхняя сторона части самолета, снова начиная с переднего в направлении полета конца, который оборачивают в промазанную клеем часть обшивочной ткани, после чего обшивочную ткань приутюживают, в продолжение здесь также оборачивают задний конец части самолета частью обшивочной ткани, также промазанной клеем, и обшивочную ткань приутюживают таким же способом.

В следующем варианте осуществления изобретение относится к способу обшивки легких самолетов и/или их частей, отличающемуся тем, что:

a) для обшивки хвостового оперения обшивочную ткань выкраивают таким образом, чтобы свес (A) обрезной кромки к носовому лонжерону обшиваемого хвостового оперения составлял (A=π·d·x), а также (A=π·d·y) от хвостового лонжерона этого же хвостового оперения, где d является диаметром обтягиваемой обшивочной тканью трубы (в см), x=1,5-2,0, предпочтительно 1,75, y=0,55-1,05, предпочтительно 0,8, и

b) нижняя сторона хвостового оперения обтягивается таким образом, что носовой лонжерон оборачивают примерно в 1,75 оборота (от 550° до 700°) промазанной клеем частью обшивочной ткани и эту часть приутюживают, а затем и хвостовой лонжерон оборачивают примерно в 0,75 оборота (200°-350°) также промазанной клеем частью обшивочной ткани и эту часть приутюживают идентичным способом, после чего

c) обтягивают верхнюю сторону хвостового оперения таким образом, что носовой лонжерон оборачивают примерно в 0,5 оборота (150°-210°) промазанной клеем частью обшивочной ткани и обшивочную ткань приутюживают, тогда как хвостовой лонжерон оборачивают затем в менее чем пол-оборота (120°-170°) также промазанной клеем частью обшивочной ткани и обшивочную ткань приутюживают таким же образом.

В результате этого способа оборачивания обшивка сама себя "затягивает", и этим гарантируется удержание даже в том случае, если клей разрушается. Тем самым обеспечивается высокая степень надежности и долговечности.

Предпочтительно, сначала обтягивается верхняя сторона хвостового оперения. Для этого сначала носовой лонжерон оборачивается обшивочной тканью в 0,5 оборота (150°-210°, предпочтительно 180°), причем обхватывающая часть промазывается клеем так же, как при обтягивании нижней стороны. Затем обшивочная ткань приутюживается, и затем хвостовой лонжерон оборачивается менее чем в пол-оборота (150°-210°, предпочтительно 180°) также промазанной клеем частью обшивочной ткани и обшивочную ткань приутюживают таким же образом. Такое количество оборотов служит выгодным образом для высокой стабильности обшивки, не влияя при этом отрицательно на аэродинамические характеристики обтянутой части самолета из-за локальных утолщений.

В одном следующем предпочтительном варианте осуществления способа согласно изобретению при обшивке вертикального оперения сначала обтягивают левую сторону, а при обтяжке правой стороны обшивочную ткань оборачивают менее чем в 0,5 оборота (110°-160°, предпочтительно 144°) вокруг носового и хвостового лонжерона, причем перекрытие на лонжероны не вдается в воздушный поток. Этот вариант осуществления в случае вертикального оперения служит для стабильной обшивки, которая стойко выдерживает индуцируемые воздушным потоком механические нагрузки, иногда существенные, на эти конструктивные элементы.

В одном следующем предпочтительном варианте осуществления способа по изобретению при обшивке фюзеляжа сначала все контактные поверхности между обшивочной тканью и шасси промазываются дисперсионным клеем горячего склеивания и затем обтягиваются, предпочтительно в следующей последовательности: нижняя сторона - правая сторона - левая сторона - верхняя сторона фюзеляжа. Соблюдение этой последовательности гарантирует, что можно будет хорошо обработать даже труднодоступные места. Предпочтительно, обшивка фюзеляжа состоит из как можно меньшего числа отдельных деталей, так как это снижает число стыков и швов.

В одном следующем предпочтительном варианте осуществления способа согласно изобретению перед приутюживанием правой обшивки фюзеляжа, на которую уже была перенесена структура фюзеляжа и нанесен клей, левую обшивку закрепляют на фюзеляже. Благодаря такому образу действий можно перенести структуру фюзеляжа на внутреннюю сторону обшивки, куда затем уже можно наносить клей, что позволяет точное и одинаковое нанесение обшивочной ткани на обе стороны фюзеляжа.

В одном предпочтительном варианте осуществления обшивочную ткань затем усаживают, нагревая ее одно- или двукратно с помощью термофена до примерно 200°C при установке температуры от 280°C до 380°C, предпочтительно 350°C, причем фактическая температура на ткани регулируется расстоянием от термофена. Предпочтительно, чтобы процесс обшивки завершался этой термоиндуцированной усадкой обшивочной ткани. Так, где не требуется усадки, ткань только приутюживают, чтобы она зафиксировалась заполимеризованным клеем. Этим способом, во-первых, устраняются морщины, а во-вторых, усадка пленки придает стабильность. Этот способ существенно экономит время и бережет окружающую среду, так как не используется никакого растворителя. Кроме того, прирост веса самолета из-за этой обшивки на 10-20 кг меньше, чем при обычных методах обшивки.

В одном следующем предпочтительном варианте осуществления перед обшивкой лоскуты также промазывают дисперсионным клеем горячего склеивания и после сушки приутюживают их на клепки и усиливающие пластины с целью защиты закрывающей обшивочной ткани. Лоскутами, в смысле изобретения, являются маленькие дополнительные куски обшивочной ткани. Предпочтительно, применение лоскутов приводит к защите закрывающей обшивочной ткани от повреждений из-за истирания в таких зонах с острыми кромками. Этим обеспечивается более длительный срок службы и более высокая надежность.

В одном следующем предпочтительном варианте осуществления приутюживание обшивочной ткани и/или лоскутов в случае деревянных конструкций проводится при температуре от 70°C до 110°C. Особенно выгодно применение температуры 90°C. Для металлических конструкций приутюживание обшивочной ткани и/или лоскутов проводится предпочтительно при температуре примерно от 130°C до 170°C. Этим гарантируется, что дисперсионный клей горячего склеивания затвердеет без усадки при этом обшивочной ткани. Так как металлы в принципе являются хорошими проводниками тепла и, следовательно, относительно быстро снимают тепло, здесь можно использовать несколько более высокие температуры.

Кроме того, предпочтителен способ, отличающийся тем, что необходимые швы заделывают (запечатывают) лентой с зубчиками из обшивочной ткани, которую промазывают дисперсионным клеем горячего склеивания согласно одному из предшествующих пунктов и затем приглаживают на шов при 60°C-100°C, предпочтительно при 90°C. Предпочтительно, швы покрывают дисперсионным клеем горячего склеивания на ширину 4 мм под ленту. Заделка (запечатывание) существенно повышает прочность и долговечность швов и тем самым всей обшивки. Кроме того, поверхность фюзеляжа и несущих поверхностей защищается от проникновения влаги. Должна ли обшивка зашиваться, зависит от конструктивного исполнения.

В одном следующем предпочтительном варианте осуществления способа согласно изобретению проводится наносимая факультативно маркировка обшитых поверхностей цветной полиэфирной пленкой с помощью холодного склеивания и дополнительного проглаживания при 80°C. Полиэфирная цветная пленка предпочтительно является стабильной по размерам, термостабильной и/или стойкой к горючему. Достигаемую таким путем долговечную и индивидуальную окончательную отделку поверхности самолета легко наносить, причем холодное склеивание предотвращает нежелательную деформацию имеющейся обшивки.

В одном следующем предпочтительном варианте осуществления изобретение относится к дисперсионному клею горячего склеивания, содержащему 80-88% связующего, 12-15% отверждающего компонента и 0,15-0,3% загустителя, причем клей заполимеризовывается при температурах >40°C.

Предпочтительно, связующее содержит дисперсию от линейного до слаборазветвленного полиуретана. Кроме того, предпочтителен загуститель на основе полиуретана, особенно предпочтительно загуститель является неионогенным.

Кроме того, предпочтителен дисперсионный клей горячего склеивания, в котором отверждающий компонент содержит 54-60% растворителя, 0,35-0,5% стабилизатора на основе натриевой соли нафталинсульфоновой кислоты, 0,25-0,35% эмульгатора на основе пропоксилированного спирта, 1,7-1,9% отвердителя на основе полиэфирамина, 37-41% полиизоцианата.

В качестве растворителя предпочтительно применяется вода. Стабилизатором на основе натриевой соли нафталинсульфоновой кислоты может служить, например, Tamol NN 4501. В качестве эмульгатора можно использовать эмульгатор FD. Отвердителем на основе полиэфирамина может служить, например, Jeffamine T403. Предпочтителен алифатический полиизоцианат, например, Desmodur LPBUEJ471.

Клей согласно изобретению особенно выгоден для применения в способе согласно изобретению, так как клей является термостабильным и поэтому не растворяется при проглаживании обшивочной ткани. Клей хорошо подходит для всех материалов легких самолетов и отличается особенно хорошей долговечностью.

В следующем варианте осуществления изобретение относится к применению дисперсионного клея горячего склеивания согласно изобретению для обшивки легких самолетов и/или их частей.

Следующий вариант осуществления изобретения относится к легкому самолету или его части, отличающемуся тем, что он обшит полиэфирной обшивочной тканью по способу согласно изобретению.

Примеры

Пример осуществления 1.

Обшивка хвостового оперения

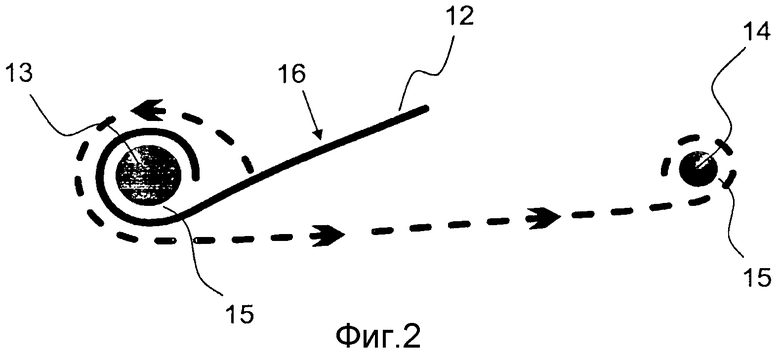

После позиционирования хвостового оперения всю рамную конструкцию очерчивают карандашом на внутренней и внешней стороне структуры, чтобы перенести весь контур хвостового оперения на внутреннюю сторону обшивочной ткани. К этому моменту времени делается перенос как для верхней стороны, так и для нижней стороны. Нижней стороной является сторона, которую обтягивают первой и у которой носовой лонжерон оборачивается тканью на угол 630° (фиг.1).

Первые 270° внутренней обтяжки ткани после приутюживания снабжают дополнительно слоем клея на наружной стороне, чтобы обеспечить оптимальное склеивание. Чтобы выделить линии кроя для хвостового оперения, дополнительно размечается вторая линия в качестве внешней линии кроя. Расстояние от этой линии кроя до основной линии в случае носового лонжерона рассчитывается согласно следующей формуле:

Пример: диаметр (носовой лонжерон) = 5 см

π·d (см)·1,75=3,14·5 см·1,75=27,5 см.

Таким образом, припуск на переднюю кромку края составляет 27,5 см.

Для припуска ткани у хвостового лонжерона справедлива следующая формула:

Пример: диаметр (хвостовой лонжерон) = 2 см

π·d (см)·0,8=3,14·2 см·0,8=5 см.

Таким образом, припуск на заднюю кромку края составляет 5 см.

Отмеченная на ткани область от внешней линии кроя до линии заднего конца лонжерона, а также области, которые перекрыты поперечными ребрами и полками, промазываются теперь дисперсионным клеем горячего склеивания. После сушки клея ткань раскраивают. Там, где при обтягивании находятся поперечные ребра или нервюры, область ребер и нервюры вырезаются. Образующиеся при вырезании полосы могут приутюживаться на нервюру или поперечные ребра как "лоскут".

Процесс обшивки начинается с носового лонжерона и затем продолжается к хвостовому лонжерону. Для этого обшивочной тканью оборачивают носовой лонжерон почти на 360° (фиг.2). Теперь можно начинать проглаживание ткани на внутренних сторонах носового лонжерона. Для простоты всегда начинают с прямых балок. Сужения обтягиваются только после закрепления ткани на хвостовом лонжероне. Ткань оборачивают вокруг носового лонжерона обшиваемой структуры и приутюживают (фиг.2). В области сужений обхват носового лонжерона при необходимости снижается до 270°. Закругления, такие как законцовки крыла, проглаживаются утюгом. Так как материал можно хорошо вытянуть при приложении тепла, при приутюживании нужно обхватить структуру другой рукой. Возникающие морщины удаляют усаживанием путем повышенного нагрева.

Вокруг области хвостового лонжерона ткань проглаживается на угол примерно 270°, чтобы иметь как можно большую площадь закрепления. Прочие наружные трубы также проглаживают на 270°. При проглаживании верхней стороны утюжка наружной структуры происходит на угол обхвата лонжерона 180°. Кроме того, для вертикального оперения, как и для горизонтального оперения, сначала обшиваются несущая поверхность и все закрылки "нижней стороны".

Чтобы в случае трубчатой конструкции предотвратить склеивание ткани самой с собой при проглаживании, на внутреннюю сторону поверхности проглаживаемой трубы дополнительно для переноса структуры укладывается силиконовая бумага.

Теперь готовят для обшивки вертикальное оперение. Для этого его позиционируют на внутренней стороне ткани и размечают циркулем в наружной области. Расстояние от маркировки циркулем до трубы для первой обтягиваемой стороны равно окружности трубы + 75% окружности у носовой трубы и + 80% у хвостовой трубы. Для противоположной стороны оно составляет примерно 40% от окружности трубы. Затем вертикальное оперение поворачивают и размечают противоположную сторону. Затем обе обшивки вертикального оперения промазывают клеем, причем круговая (циркульная) разметка представляет собой наружную границу клеевого слоя. Нужно следить за тем, чтобы все зоны ткани, которые накладываются на структуру, были промазаны клеем, чтобы обеспечить надежную прочную посадку. После сушки проводится раскрой с припуском примерно 10-15 см вдоль внешней окружности. Приутюживание проводится согласно описанному выше способу.

После приутюживания части, которая непосредственно опирается на трубу, в области, где слой ткани лежит на слое ткани, наносится дисперсионный клей горячего склеивания. После высыхания проглаживается наружная сторона. Обшивка проглаживается вокруг трубчатой конструкции на 180°, а на хвостовой трубе приутюживается с обхватом 280°. Морщины, образующиеся в области скруглений, можно удалить теплом. Если не все морщины исчезли, их усаживают и вытягивают дополнительно с помощью термофена и повышенной температуры, пока морщины не исчезнут. При этой работе ткань после удаления термофена нужно еще придерживать какой-то момент, чтобы клей мог остыть и закрепить ткань на основании.

Морщины, которые все еще имеются после закрепления обшивки, удаляют с помощью термофена, установленного на температуру 350°C. Температура воздуха, попадающего на ткань, "регулируется" расстоянием от ткани: чем больше расстояние, тем холоднее температурная нагрузка. Для контроля при усадке температуру поверхности измеряют инфракрасным термометром. Она не должна превышать 200°. Чтобы при прижатии ткани к структуре не обожгло пальцы, лучше всего взять войлочный скребок. Чтобы верхнюю сторону чисто наутюжить на нижнюю сторону, в случае вертикального оперения на середину трубы наносят вспомогательные точки. Ткань кроят в соответствии с маркировкой и приутюживают.

В области сгибов неровности верхней стороны выглаживают и усаживают повышенным нагревом. На прямых стыках, где усадка не требуется, проглаживают при примерно 90-100°C (деревянные конструкции). Для металлических конструкций, вследствие высокой теплопроводности, могут годиться температуры от 130 до 170°C. Чтобы получить чистые переходы, всегда с помощью циркуля намечают вспомогательные линии, которые служат обрезными кромками. Внутренние вспомогательные линии служат для того, чтобы наносить клей только в той области, где он нужен.

Чтобы не допустить, что ткань сдвинется, ее укладывают вокруг структуры и фиксируют клейкой лентой. После того как ткань будет раскроена, ее приутюживают. На радиусах, таких как законцовки крыла, ткань гладят при повышенном нагреве и жестко усаживают.

Надписи можно наносить с помощью специальной пленки, которую после холодного склеивания дополнительно проглаживают при примерно 80°C.

Пример осуществления 2.

Обшивка несущих поверхностей

Несущая поверхность обшивается способом, аналогичным тому, какой был рассмотрен для хвостового оперения. Сначала структуру несущей поверхности переносят на внутреннюю сторону ткани. Практично перенести всю структуру верхней и нижней стороны несущей поверхности на размотанное полотно ткани. Затем оно промазывается клеем в размеченной области. Параллельно этому промазываются клеем полосы, которые затем будут вырезаны, причем получаемые так лоскуты накладываются везде там, где имеются заклепки, например, поверх наклеек нервюры. Все нанесенные лоскуты промазываются затем клеем на верхней стороне. После сушки клея сначала обшивают нижнюю сторону, затем верхнюю сторону несущих поверхностей. При обшивке также целесообразно действовать так, чтобы начинать с носового лонжерона, и при этом обшивка обхватывает носовой лонжерон. В местах, где ткань лежит на ткани, наносят дисперсионный клей горячего склеивания. После сушки ткань туго натягивают на хвостовой лонжерон и там также приутюживают. Обхват хвостового лонжерона должен составлять по меньшей мере 270°. По окончании этой работы несущую поверхность поворачивают, и обшивается верхняя сторона несущей поверхности таким же способом, как уже было описано. При этом нужно следить за тем, чтобы особенно тщательно приутюживать препятствия. На корневой нервюре и законцовках крыла материал чисто заглаживается вокруг или в корневую нервюру, чтобы получить максимальную площадь крепления для клея и ткани. Прорывы прикрываются помещаемыми на внутренней и наружной стороне круглыми усиливающими заплатами. По окончании процесса утюжки оставшиеся на трубе морщины усаживают повышенным нагревом с помощью термофена. Если распрямление проводится с помощью термофена, рекомендуется укрывать стыки полосами из гофрированного картона, чтобы клей из-за высокой температуры снова размягчался и "оттягивал" на себя ткань при усадке. Так как при усадке тепловая нагрузка не во всех местах распределена равномерно, этот процесс следует повторить 1-2 раза. Перекрывания следует выполнять шириной по меньшей мере 5 см (носовой лонжерон, хвостовой лонжерон).

Пример осуществления 3.

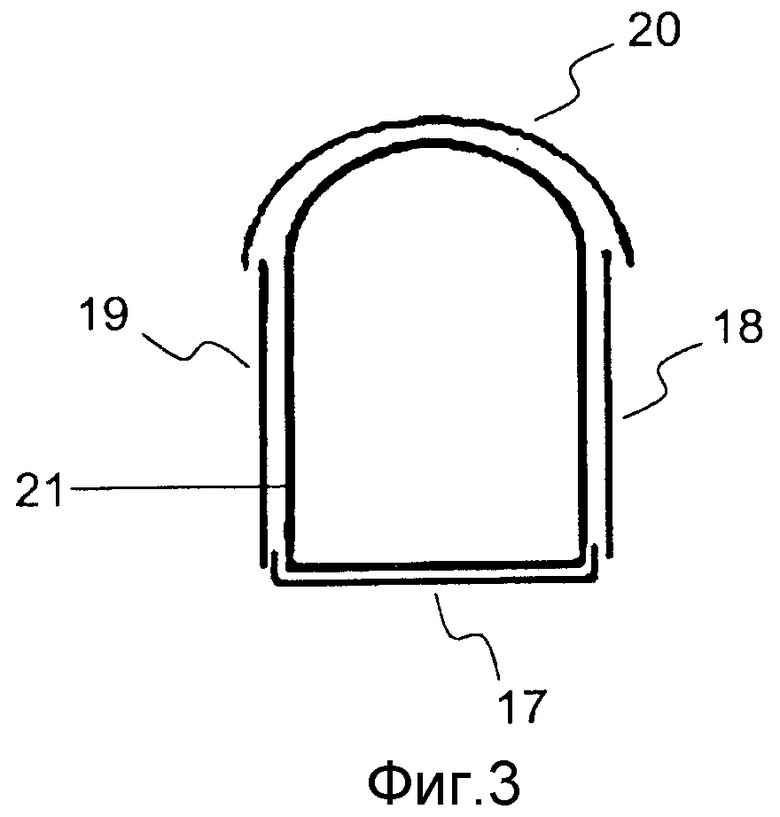

Обшивка фюзеляжа

Фюзеляж обшивают аналогично несущей поверхности. Процедура соответствует схеме обшивки с фиг.3. Для обшивки фюзеляжа можно начать либо с самого фюзеляжа, либо периферически, с шасси. Грубый крой ткани крепится к нижней стороне шасси, например, клеящей лентой, и размечаются все контактные поверхности шасси и ткани. Намечаются также внешние обрезные линии, причем труба должна обтягиваться на угол 270°. Все контактные места, т.е. как на ткани, так и на шасси, промазываются дисперсионным клеем горячего склеивания. Целесообразно начать с обшивки нижней стороны шасси. После сушки клея ткань кроится и проглаживается. Как уже было описано в примере 1, клей наносится на все узловые точки. После сушки намазанная клеем ткань наглаживается в виде лоскута (заплаты), чтобы предотвратить, что собственно обшивка будет повреждена острыми краями.

Дисперсионный клей горячего склеивания должен быть полностью высушен, прежде чем можно будет обшивать. Этот процесс вполне можно ускорить термофеном, установленным на холодный воздух. При этом, правда, нужно следить за тем, чтобы это действительно проводилось с холодным воздухом. Отвердитель уже находится в дисперсионном клее и реагирует с клеем при температуре, начиная с примерно 50°C. Это означает, что если уж процесс начался, то клей затвердеет и больше не будет годиться для приклеивания ткани.

Обшивка наружной стороны шасси проводится аналогично обшивке нижней поверхности. При этом нужно следить за тем, чтобы шов внахлестку (ткань-ткань) перед обшивкой был промазан дисперсионным клеем горячего склеивания. Для достижения более аккуратных (чистых) швов их обклеивают клейкой лентой. Клейкую ленту удаляют еще перед сушкой клея. Все стыки и отверстия усиливают наглаживаемой термопечатной лентой с зубчиками. Можно хорошо обработать также и труднодоступные места.

Обшивка фюзеляжа должна состоять из как можно меньшего числа отдельных деталей, чтобы иметь мало стыков и швов. Сначала обшивается нижняя сторона фюзеляжа. При этом ткань должна обхватывать боковые полки (пояса) фюзеляжа на угол примерно 270°. Затем правая сторона фюзеляжа полностью крепится одним куском к фюзеляжу клейкой лентой. Структура переносится на ткань. Структурные места на ткани и структура фюзеляжа намазываются дисперсионным клеем горячего склеивания и остаются сушиться. Затем ткань спереди назад проглаживают утюгом. Таким способом можно также хорошо облицевать и труднодоступные места фюзеляжа.

Пример осуществления 4.

Приготовление дисперсионного клея

Приготовление жидкого отвердителя

В 100 г воды при медленном перемешивании добавляют 0,7 г диспергатора и стабилизатора, 0,5 г эмульгатора и 3,1 г отвердителя на основе полиэфирамина. После гомогенизации этих компонентов в растворе порциями диспергируют 67 г порошкообразного отвердителя на основе алифатического полиизоцианата. При этом не должно образовываться никаких комков. Раствор осторожно перемешивают вплоть до гомогенизации.

Добавление жидкого отвердителя в связующее

Берут 100 г связующего и вмешивают в него 0,3 г загустителя. После гомогенизации при медленном перемешивании добавляют 15 г жидкого отвердителя.

Кондиционирование клеевого раствора

Клеевой раствор медленно перемешивают дальше, пока не исчезнет образующаяся пена. Этот клеевой раствор напоследок еще фильтруют.

Перечень ссылочных позиций

11 верхняя сторона (обшиваемой части самолета)

12 нижняя сторона (обшиваемой части самолета)

13 носовой лонжерон

14 хвостовой лонжерон

15 клеевое покрытие

16 внутренняя сторона ткани

17 обшивочная ткань нижней стороны фюзеляжа

18 обшивочная ткань правой стороны фюзеляжа

19 обшивочная ткань левой стороны фюзеляжа

20 обшивочная ткань верхней стороны фюзеляжа

21 фюзеляж

| название | год | авторы | номер документа |

|---|---|---|---|

| БПЛА из унифицированных деталей и узлов, изготовленных методом литья под давлением, и способ его изготовления | 2023 |

|

RU2814641C1 |

| МНОГОЦЕЛЕВОЙ ВЫСОКОМАНЕВРЕННЫЙ СВЕРХЗВУКОВОЙ САМОЛЕТ, ЕГО АГРЕГАТЫ ПЛАНЕРА, ОБОРУДОВАНИЕ И СИСТЕМЫ | 1996 |

|

RU2207968C2 |

| САМОЛЕТ-АМФИБИЯ С ШАССИ НА ВОЗДУШНОЙ ПОДУШКЕ | 2008 |

|

RU2406626C2 |

| САМОЛЕТ РАДИОЛОКАЦИОННОГО КРУГОВОГО ОБЗОРА | 1992 |

|

RU2065379C1 |

| ДВУХМОТОРНЫЙ МНОГОЦЕЛЕВОЙ САМОЛЕТ "ХОЛОД-1" (ВАРИАНТЫ) | 2005 |

|

RU2297368C1 |

| Самолёт-амфибия со складывающимся крылом | 2023 |

|

RU2797070C1 |

| ПЛАНЕР МНОГОРЕЖИМНОГО САМОЛЕТА-МОНОПЛАНА | 1997 |

|

RU2173654C2 |

| СВЕРХЛЕГКИЙ САМОЛЕТ | 2005 |

|

RU2336200C2 |

| САМОЛЕТ И СПОСОБ ЕГО ПРЕОБРАЗОВАНИЯ В СТОЯНОЧНОЕ ПОЛОЖЕНИЕ | 1992 |

|

RU2005663C1 |

| Крупноразмерная аэродинамическая модель | 2015 |

|

RU2607675C1 |

Изобретение относится к способу обшивки легких самолетов полиэфирной обшивочной тканью, а также к дисперсионному клею горячего склеивания и к его применению для обшивки. Для обшивки применяют полиэфирную обшивочную ткань с продольной усадкой 7% и поперечной усадкой 5% при 160-180°C. Во время обшивки легких самолетов и/или их частей, состоящих из рамной системы, обшивочную ткань в области ее свесов и частей рамы намазывают дисперсионным клеем горячего склеивания и обматывают вокруг лонжеронных частей рамы, чтобы при разрушении полученного с помощью клея соединения между обшивочной тканью и рамой ткань удерживалась на рамном каркасе. Дисперсионный клей горячего склеивания содержит 80-88% связующего, 12-15% отверждающего компонента и 0,15-0,3% загустителя, причем клей заполимеризовывается при температурах >40°C. Отверждающий компонент содержит 54-60% растворителя, 0,35-0,5% стабилизатора на основе натриевой соли нафталинсульфоновой кислоты, 0,25-0,35% эмульгатора на основе пропоксилированного спирта, 1,7-1,9% отвердителя на основе полиэфирамина, 37-41% полиизоцианата. Достигается надежность и долговечность обшивки легких самолетов и/или их частей. 4 н. и 11 з.п. ф-лы, 3 ил.

1. Способ обшивки легких самолетов и/или их частей, состоящих из рамной системы, причем раму или части рамы обтягивают полиэфирной обшивочной тканью, причем обшивочная ткань имеет продольную усадку 5-8%, предпочтительно 7%, и поперечную усадку 4-6%, предпочтительно 5%, при 160-180°C, содержащий следующие этапы:

a) обшивочную ткань в области ее свесов и частей рамы, на которых будет лежать обшивочная ткань, намазывают дисперсионным клеем горячего склеивания, причем клей содержит отверждающий компонент, который заполимеризовывается при достижении температуры обработки >40°C, и

b) обшивочную ткань таким образом обматывают вокруг лонжеронных частей рамы, чтобы при разрушении полученного с помощью клея соединения между обшивочной тканью и рамой обшивочная ткань удерживалась на рамном каркасе.

2. Способ по п.1, причем отверждающий компонент дисперсионного клея горячего склеивания заполимеризовывается при температурах обработки от 40° до 60°C.

3. Способ по п.1, причем дисперсионный клей горячего склеивания содержит 80-88% связующего, 12-15% отверждающего компонента и 0,15-0,3% загустителя.

4. Способ по п.1, причем отверждающий компонент содержит 54-60% растворителя, 0,35-0,5% стабилизатора на основе натриевой соли нафталинсульфоновой кислоты, 0,25-0,35% эмульгатора на основе пропоксилированного спирта, 1,7-1,9% отвердителя на основе полиэфирамина, 37-41% полиизоцианата.

5. Способ по п.1, отличающийся тем, что:

a) для обшивки хвостового оперения обшивочную ткань выкраивают таким образом, чтобы свес (А) обрезной кромки к носовому лонжерону обшиваемого хвостового оперения составлял (A=π·d·x), а также (A=π·d·y) от хвостового лонжерона этого же хвостового оперения, где d является диаметром обтягиваемой обшивочной тканью трубы (в см), x=1,5-2,0, предпочтительно 1,75, y=0,55-1,05, предпочтительно 0,8, и

b) нижнюю сторону хвостового оперения обтягивают за счет оборачивания носового лонжерона примерно в 1,75 оборота (от 550° до 700°) промазанной клеем частью обшивочной ткани и приутюживания этой части, а затем оборачивания хвостового лонжерона примерно в 0,75 оборота (200°-350°) также промазанной клеем частью обшивочной ткани и приутюживания этой части идентичным способом, после чего

c) обтягивают верхнюю сторону хвостового оперения за счет оборачивания носового лонжерона примерно в 0,5 оборота (150°-210°) промазанной клеем частью обшивочной ткани и приутюживания обшивочной ткани, тогда как хвостовой лонжерон оборачивают затем в менее чем пол-оборота (120°-170°) также промазанной клеем частью обшивочной ткани и обшивочную ткань приутюживают таким же образом.

6. Способ по п.5, причем затем обшивочную ткань усаживают, нагревая ее одно- или двукратно до примерно 200°C термофеном, установленным на температуру от 280°C до 380°C, предпочтительно от 350°C, причем фактическая температура на ткани регулируется расстоянием до термофена.

7. Способ по п.5, причем перед обтягиванием лоскуты также промазывают дисперсионным клеем горячего склеивания и после их сушки наглаживают на заклепки и усилительные пластины с целью защиты закрывающей обшивочной ткани.

8. Способ по п.5, отличающийся тем, что приутюживание обшивочной ткани и/или лоскутов в случае деревянных конструкций проводится при температуре от 70°C до 110°C, предпочтительно при 90°C.

9. Способ по п.5, отличающийся тем, что приутюживание обшивочной ткани и/или лоскутов в случае металлических конструкций проводится при температуре примерно от 130°C до 170°C.

10. Способ по одному из пп.1-9, отличающийся тем, что швы заделываются лентой с зубчиками из обшивочной ткани, которая покрывается дисперсионным клеем горячего склеивания согласно п.12 или 13 и затем наглаживается на шов при температуре от 60°C до 100°C, предпочтительно при 90°C.

11. Способ по п.1, отличающийся тем, что нанесение маркировки на обшитые поверхности осуществляется полиэфирной цветной пленкой с помощью холодного склеивания и последующего проглаживания при температурах от 60°С до 100°C, предпочтительно при 80°C.

12. Дисперсионный клей горячего склеивания, содержащий 80-88% связующего, 12-15% отверждающего компонента и 0,15-0,3% загустителя, причем клей заполимеризовывается при температуре >40°С.

13. Дисперсионный клей по п.12, причем отверждающий компонент содержит 54-60% растворителя, 0,35-0,5% стабилизатора на основе натриевой соли нафталинсульфоновой кислоты, 0,25-0,35% эмульгатора на основе пропоксилированного спирта, 1,7-1,9% отвердителя на основе полиэфирамина, 37-41% полиизоцианата.

14. Применение дисперсионного клея горячего склеивания по п.12 или 13 для обшивки легких самолетов и/или их частей.

15. Легкий самолет или его часть, отличающиеся тем, что они обтянуты полиэфирной обшивочной тканью согласно способу по одному из пп.1-11.

| US 4225372 A, 30.09.1980 | |||

| ГЕТЕРОЦИКЛИЧЕСКИЕ ПРОИЗВОДНЫЕ ГЛИЦИЛ-БЕТА-АЛАНИНА В КАЧЕСТВЕ АНТАГОНИСТОВ ВИТРОНЕКТИНА | 1999 |

|

RU2215746C2 |

| Способ изготовления пустотелых аэродинамических конструкций, например лопастей винта и несущих поверхностей летательных аппаратов | 1959 |

|

SU128299A1 |

| Способ изготовления слоистых конструкций с сотовым заполнителем | 1959 |

|

SU127911A1 |

| СВЯЗУЮЩЕЕ СРЕДСТВО НА ОСНОВЕ ПОЛИМЕРА СТИРОЛА | 1996 |

|

RU2243247C2 |

Авторы

Даты

2012-10-10—Публикация

2009-09-15—Подача