Изобретение относится к трубному производству, а именно к производству высокопрочных труб из двухфазных сплавов на основе титана, преимущественно из псевдо-α и (α+β)-сплавов. Изобретение может быть использовано для изготовления изделий ответственного назначения, предназначенных для эксплуатации в различных областях народного хозяйства, например охранных кожухов геофизических приборов, приводов механизации крыла летательных аппаратов, каркаса фюзеляжа самолета, гидросистемах и пр.

Традиционно считается, что двухфазные сплавы из-за своей высокой прочности технологичны в основном лишь при горячей или теплой деформации.

Известен традиционный способ обработки давлением титановых сплавов, при котором предварительную обработку заготовки - слитка - производят в β- и (α+β)-областях, а окончательную - в (α+β)-области (см., например, Технология производства титановых самолетных конструкций / А.Г.Братухин, Б.А.Колачев, В.В.Садков и др. - М.: Машиностроение, 1995. - С.191-199).

Общим недостатком подобных технологий является то, что при обработке в двухфазной (α+β)-области даже при малых скоростях и степенях деформации у этих сплавов образуются межзеренные граничные микротрещины, неконтролируемые УЗК и обнаруживаемые только при микроструктурном анализе. Они и являются причиной снижения физико-механических свойств титановых сплавов, в которых присутствуют (α+β) фазы (см., например, Коллингз Е.В. Физическое металловедение титановых сплавов: Пер. с англ. Под ред. Веркина Б.И., Москаленко В.А. М.: Металлургия, 1988. - С.165). Подобные физические явления свойственны и другим многофазным сплавам, в частности о возможности появления таких дефектов еще в 1947 г. предупреждал С.И.Губкин - «во избежание неравномерности деформации и появления значительных дополнительных напряжений не рекомендуется допускать в процессе деформации изменение фазового состояния. Температура окончания деформации должна быть взята на 20-30° выше линии изменения фазового состояния» (см. С.И.Губкин. Теория обработки металлов давлением. - М.: Металлургиздат, 1947. - С.470-471). Поэтому обработка титановых сплавов в заключительных операциях деформирования при высоких температурах в (α+β)-области потенциально снижает физико-механические свойства титановых сплавов. Рекомендации по проведению заключительных операций деформирования титановых сплавов в β-области могут применяться с большими допущениями в силу того, что возникают предпосылки к огрублению структуры титанового сплава.

Известен способ производства горячекатаных труб из α и (α+β)-сплавов на основе титана, включающий ковку слитка в заготовку в β-области или β- и (α+β)-областях с заданным уковом и последующей механической обработкой, получение шашки, деформацию трубы в (α+β)-области и термообработку. Изобретение обеспечивает формирование в трубах мелкозернистой микроструктуры с высокой степенью однородности (Патент РФ №2262401, МПК B21B 3/00, публ. 20.10.2005).

Способ не позволяет полностью реализовать потенциальные возможности псевдо-α- и (α+β)-сплавов, так как конечная деформация производится в (α+β)-области в калибрах валков с выпусками, в которых реализуется неблагоприятная схема напряженного-деформированного состояния, и при этом образуются межзеренные граничные микротрещины, значительно снижающие физико-механические свойства обрабатываемых сплавов и ограничивающие допустимые степени деформации при последующей холодной прокатке труб.

Известен способ изготовления полой трубной заготовки для производства бесшовных труб из псевдо- α и (α+β)-титановых сплавов, включающий выплавку слитка, ковку слитка в β-области или β- и α+β-области с окончанием ковки в α+β-области в промежуточную заготовку с заданным уковом (Патент РФ №2127160, МПК B21B 3/00, публ. 10.03.1999) - прототип.

Способ не учитывает физико-механические свойства сплавов и не гарантирует при термомеханической обработке образование в исходном β-зерне вторичных α-пластин в заготовке, затрудняющих холодную деформацию двухфазных сплавов.

Задачей данного изобретения является создание способа получения холоднодеформированных труб из двухфазовых титановых сплавов с повышенными физико-механическими свойствами металла.

Техническим результатом, достигаемым при осуществлении изобретения, является создание технологии, которая позволяет на конечном этапе деформации изготовлять титановые трубы без образования межзеренных граничных микротрещин методом холодной прокатки, при этом прокатку осуществляют с расчетной величиной вытяжки, гарантирующей деформацию без разрушения.

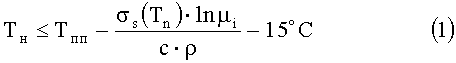

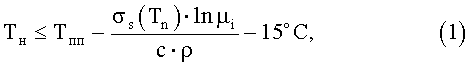

Указанный технический результат достигается тем, что в способе изготовления холоднодеформированных труб из двухфазных сплавов на основе титана, включающем выплавку слитка, ковку слитка в β-области или β - и α+β-области с окончанием ковки в α+β-области в промежуточную заготовку с заданным уковом, промежуточную заготовку получают с уковом не менее 1,35, из промежуточной заготовки изготовляют шашку, которую прессуют в трубную заготовку при температуре, не превышающей температуру, определяемую по формуле:

где Тн - температура нагрева шашки перед прессованием. °C;

Тпп - температура полиморфного α↔β превращения, °C;

σs (Тn) - сопротивление деформации металла при температуре нагрева, МПа;

lnµi - натуральный логарифм истинной вытяжки при прессовании;

с - удельная теплоемкость металла, кДж/кг·°C;

ρ - плотность металла, г/см3,

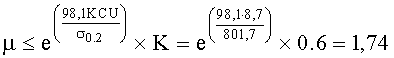

после чего трубную заготовку термообрабатывают при температуре на 30-40°C ниже температуры Тпп, а затем осуществляют прокатку трубной заготовки с промежуточной обработкой поверхности, травлением и термообработкой, при этом вытяжку при прокатке определяют по формуле:

где µ - вытяжка при холодной прокатке труб на станках ХГТ;

KCU - ударная вязкость, кгс·м/см2;

σ0,2 - предел текучести, МПа;

К - коэффициент запаса пластичности К=0,45-0,6.

Сущность предлагаемого изобретения заключается в следующем.

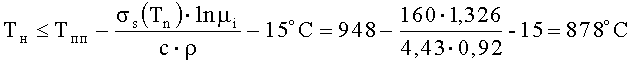

Первая ковка слитка в промежуточную заготовку при температурах в β, (α+β)-области разрушает литую структуру и позволяет предварительно подготовить микроструктуру (измельчить зерно), окончательный уков не менее 1,35 и регламентированный нагрев формируют в шашке микроструктуру с глобулярной α-фазой для последующего прессования ее в трубную заготовку при температуре, определяемой по формуле (1). Температуру рассчитывают с учетом минимально возможной температуры на основе физико-механических свойств сплава, при которых обеспечивается технологичность процесса прессования и максимально возможная температура, превышение которой приведет к образованию в исходном β-зерне вторичных α-пластин, затрудняющих холодную деформацию двухфазных сплавов. Последующая термообработка при температуре на 30-40°C ниже температуры Тпп способствует одородности механических свойств заготовки и снятию внутренних напряжений. Холодную прокатку труб производят при вытяжке, определяемой по формуле (2), что гарантирует деформацию без разрушения. При необходимости трубы подвергают последующим прокаткам с промежуточными отжигами.

Возможность осуществления изобретения поясняется примером изготовления холоднокатаной трубы размером ⌀48×5 мм из титанового (α+β)-сплава Gr23 (Ti-6Al-4V ELI) Химический состав сплава Gr23 приведен в таблице 1.

Тпп=948°C

Требуемый уровень механических свойств по ASTM В 861:

- предел прочности на растяжение ≥828 МПа (120ksi),

- предел текучести (смещение 0,2%) не менее 759 МПа (110ksi),

- удлинение на 50 мм, не менее 10%.

Труба была изготовлена по следующей схеме:

1. Ковка прутка на ⌀140×L мм по схеме: β, α+β, β, α+β (уков≥3), окончательный уков 1,35.

2. Механическая обработка, изготовление заготовок шашек ⌀132×⌀58×37 мм.

3. Нагрев до температуры 878°C, рассчитанной по формуле (1):

4. Прессование трубной заготовки на прессе 660 тс. на размер ⌀85×⌀57×14 мм.

5. Отжиг: Тпп - 30° выдержка 60 мин, охлаждение - воздух.

6. Правка.

7. Механическая обработка на размер ⌀80×⌀60×10 мм.

8. Травление.

9. Отжиг окислительный.

10. Первая прокатка на стане ХПТ 90 на размер ⌀65×⌀52×6,5 мм, с вытяжкой, рассчитанной по формуле (2).

11. Пескоструйная обработка, травление.

12. Отжиг.

13. Правка, обрезка концов.

14. Вторая прокатка на стане ХПТ 3 ½ на размер ⌀48,2×⌀38×5,1 мм, с вытяжкой, рассчитанной по формуле (2).

15. Пескоструйная обработка, травление.

16. Отжиг.

17. Правка, травление, обрезка концов, контроль.

Холоднокатаные трубы размером ⌀48×5 мм из сплава Gr23 поставляются по результатам контрольных испытаний на растяжение.

Результаты механических испытаний горячепрессованных термообработанных труб ⌀85×14 мм, после термообработки (нагрев 918°C (Тпп - 30°C), выдержка 60 минут, охлаждение - воздух) приведены в таблице 2.

Результаты механических испытаний образцов готовой трубы (сдаточные значения) на размере ⌀48×5 мм из сплава Gr23 приведены в таблице 3 и 4.

В таблице 3 - механические свойства холоднокатаной трубы размером ⌀48×5 мм, состояние - после термообработки. Термообработка по режиму: нагрев 700°C, выдержка 60 минут, охлаждение - воздух (термообработка в вакуумной печи).

В таблице 4 - механические свойства холоднокатаной трубы размером

⌀48×5 мм, состояние - после термообработки. Термообработка по режиму: нагрев 700°C, выдержка 60 минут, охлаждение - воздух (подбор режима в лаборатории НТЦ).

Практическое применение изготовления холоднодеформируемых труб из двухфазных сплавов на основе титана, в частности изготовления труб из сплава Gr23 показало возможность получения изделий с заданными прочностными свойствами. Технологический процесс стабилен, из 10 запущенных трубных заготовок потерь на брак не было. В технологии использовалось штатное оборудование.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДНОКАТАНЫХ ТРУБ ИЗ АЛЬФА- И ПСЕВДО-АЛЬФА-СПЛАВОВ НА ОСНОВЕ ТИТАНА | 2013 |

|

RU2544333C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДНОДЕФОРМИРОВАННЫХ БЕСШОВНЫХ ТРУБ ИЗ ТИТАНОВОГО СПЛАВА Ti-3Al-2,5V | 2014 |

|

RU2583566C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧЕКАТАНЫХ ТРУБ ИЗ АЛЬФА- И ПСЕВДО-АЛЬФА- ТИТАНОВЫХ СПЛАВОВ | 2007 |

|

RU2355489C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРУБ | 2004 |

|

RU2262401C1 |

| Способ изготовления бесшовных холоднодеформированных труб из титанового сплава типа Ti-3Al-2,5V | 2017 |

|

RU2661125C1 |

| Способ изготовления заготовок трубных из титановых псевдо α-сплавов 5В и 37 | 2021 |

|

RU2794154C1 |

| Способ изготовления прутков из сплавов на основе титана | 2015 |

|

RU2644714C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОВАНОЙ ЗАГОТОВКИ В ВИДЕ ПРУТКА ИЗ (α+β)-ТИТАНОВЫХ СПЛАВОВ | 2021 |

|

RU2758737C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОМЕЖУТОЧНОЙ ЗАГОТОВКИ ИЗ α- ИЛИ α+β-ТИТАНОВЫХ СПЛАВОВ | 2005 |

|

RU2314362C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРУТКОВЫХ ЗАГОТОВОК ИЗ СПЛАВОВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА ТИТАНА С ОРТО-ФАЗОЙ | 2022 |

|

RU2807232C1 |

Изобретение относится к области металлургии, а именно к производству высокопрочных труб из двухфазных сплавов на основе титана, преимущественно из псевдо-α и (α+β)-сплавов. Способ изготовления холоднодеформированных труб из двухфазных сплавов на основе титана включает выплавку слитка, ковку слитка в β-области или β- и α+β-области с окончанием ковки в α+β-области в промежуточную заготовку с заданным уковом. Промежуточную заготовку получают с уковом не менее 1,35, из промежуточной заготовки изготавливают шашку, которую прессуют в трубную заготовку и термообрабатывают при температуре на 30°-40°C ниже температуры Тпп, а затем осуществляют прокатку трубной заготовки с промежуточными обработкой поверхности, травлением и термообработкой. Вытяжку при прокатке определяют по заданной формуле. Полученные трубы характеризуются высокими физико-механическими свойствами за счет исключения образования межзеренных микротрещин. 4 табл., 1 пр.

Способ изготовления холоднодеформированных труб из двухфазных сплавов на основе титана, включающий выплавку слитка, ковку слитка в β-области или β- и α+β-области с окончанием ковки в α+β-области в промежуточную заготовку с заданным уковом, отличающийся тем, что промежуточную заготовку получают с уковом не менее 1,35, из промежуточной заготовки изготавливают шашку, которую прессуют в трубную заготовку при температуре, не превышающей температуру, определяемую по формуле:

где Тн - температура нагрева шашки перед прессованием, °C;

Тпп - температура полиморфного α↔β превращения, °C;

σs(Tn) - сопротивление деформации металла при температуре нагрева, МПа;

lnµi - натуральный логарифм истинной вытяжки при прессовании;

c - удельная теплоемкость металла, кДж/(кг·°C);

ρ - плотность металла, г/см3,

после чего трубную заготовку термообрабатывают при температуре на 30-40°C ниже температуры Тпп, а затем осуществляют прокатку трубной заготовки с промежуточными обработкой поверхности, травлением и термообработкой, при этом вытяжку при прокатке определяют по формуле:

где µ - вытяжка при холодной прокатке труб на станках ХГТ;

KCU - ударная вязкость, кгс·м/см2;

σ0,2 - предел текучести, МПа;

К - коэффициент запаса пластичности, К=0,45-0,6.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ ТРУБНОЙ ЗАГОТОВКИ ДЛЯ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ ИЗ ПСЕВДО α И (α+β) ТИТАНОВЫХ СПЛАВОВ | 1998 |

|

RU2127160C1 |

| ОБРАБОТКА СПЛАВОВ ТИТАН-АЛЮМИНИЙ-ВАНАДИЙ И ИЗДЕЛИЯ, ИЗГОТОВЛЕННЫЕ С ЕЕ ПОМОЩЬЮ | 2004 |

|

RU2339731C2 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРУБ | 2004 |

|

RU2262401C1 |

Авторы

Даты

2012-10-10—Публикация

2010-06-11—Подача