Изобретение относится к трубному производству и может применяться при изготовлении бесшовных труб из псевдо -α и (α+β)- титановых сплавов.

Известен способ изготовления полой трубной заготовки для производства бесшовных труб из титановых сплавов, в том числе из псевдо -α и (α+β)- титановых сплавов, включающий ковку слитка в пруток в несколько переходов при температуре выше температуры полиморфного превращения, формирование шашки (биллетса) путем резки на кратный размер, обточки боковой поверхности и сверления осевого отверстия, нагрев до температуры выше температуры полиморфного превращения и прессование (Технологическая инструкция ТИ-03-019-Т-93 "Производство прессованных труб на прессе 3150 тс (30,891 Мн)", - г. Верхняя Салда, ВСМПО, 1993 г., с. 3).

Известный способ совпадает с заявленным способом по следующим существенным признакам: ковка слитка в пруток в несколько переходов при температурах β- области на переходах от первого до предпоследнего, формирование биллетса под прессование резкой на кратный размер, обточкой боковой поверхности и выполнением осевого отверстия, нагрев биллетса и прессование.

Недостатками известного способа являются нестабильность микроструктуры по сечению стенки трубной заготовки, появление β- зерен из-за деформационного перегрева, что при последующей холодной прокатке трубы приводит к неравномерности деформации и разрушению металла, а также высокая трудоемкость при изготовлении биллетсов, в частности на операции сверления.

Известен способ изготовления полой трубной заготовки из псевдо -α- титанового сплава Ti-3Al-2,5V, включающий ковку слитка в пруток в несколько переходов при температурах β- области на первом переходе и (α+β)- области на остальных переходах с уковом не менее 18 (степень деформации 94,5%), оформление биллетса под прессование путем обточки боковой поверхности прутка, резки на кратный размер и сверления осевого отверстия, нагрев биллетса до температуры ниже температуры полиморфного превращения и прессование полой трубной заготовки с вытяжкой от 5 до 10 (Ti-3Al-2,5V. Common Name: Tubing Alloy, ASTM Grade 9 UNS Number: R 56320 / 1994, с. 282) - прототип.

Данный способ позволяет получить мелкодисперсную равномерную микроструктуру по толщине стенки.

Данный способ совпадает с известным способом по следующим существенным признакам: ковка слитка в пруток в несколько переходов при температурах β- области на первом переходе и (α+β)- области на последнем переходе, оформление биллетса под прессование путем обточки боковой поверхности прутка, резки его на кратный размер и выполнения осевого отверстия, нагрев биллетса до температуры ниже температуры полиморфного превращения и прессование.

Недостатками данного способа являются низкий выход годного металла из-за больших потерь металла при сверлении осевого отверстия, составляющих до 25% массы биллетса, и высокая трудоемкость при сверлении осевого отверстия.

Задачей, на решение которой направлено заявленное изобретение, является повышение рентабельности за счет повышения выхода годного металла при изготовлении полой трубной заготовки и снижения трудоемкости при получении осевого отверстия в заготовке.

Техническим результатом, достигаемым при осуществлении заявленного изобретения, является снижение потерь металла при выполнении осевого отверстия, а также снижение трудоемкости при ковке прутка и получении осевого отверстия.

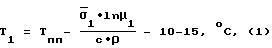

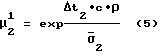

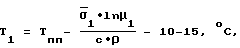

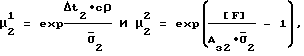

Указанный технический результат достигается тем, что в известном способе изготовления полой трубной заготовки для производства бесшовных труб из псевдо -α и (α+β)- титановых сплавов, включающем ковку слитка в пруток в несколько переходов при температурах β- области на первом переходе и (α+β)- области на последнем переходе, оформление биллетса под прессование путем обточки боковой поверхности прутка, резки его на кратный размер и выполнения осевого отверстия, нагрев биллетса до температуры ниже температуры полиморфного превращения и прессование трубной заготовки, согласно изобретению ковку слитков на переходах от второго до предпоследнего осуществляют при температурах β- области, а на последнем переходе ковку выполняют со степенью деформации 20 - 40%, после этого дополнительно формируют промежуточный биллетс путем резки на кратный размер и прошивки или сверления осевого отверстия, который подвергают дополнительному промежуточному прессованию при температуре, определяемой по формуле:

где Tпп - температура полиморфного превращения сплава, oC; сопротивление деформации с учетом скорости деформации и температуры деформации, среднее по очагу деформации, МПа;

сопротивление деформации с учетом скорости деформации и температуры деформации, среднее по очагу деформации, МПа;

c - удельная теплоемкость сплава, КДж/кг•К;

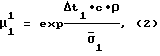

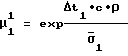

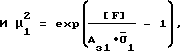

ρ - плотность материала сплава, кг/м3; вытяжка при промежуточном прессовании, причем вытяжку ограничивают меньшим из двух значений, рассчитанных по формулам

вытяжка при промежуточном прессовании, причем вытяжку ограничивают меньшим из двух значений, рассчитанных по формулам

где Δt1 - приращение температуры в процессе прессования, oC;

[F] - допустимая нагрузка на прессе, кН;

Aз1 - площадь сечения заготовки при промежуточном прессовании, мм2,

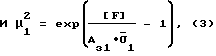

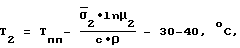

после чего выполнение осевого отверстия при формировании биллетса под окончательное прессование осуществляют расточкой полученного при промежуточном прессовании осевого отверстия, а окончательное прессование ведут при температуре:

где  сопротивление деформации с учетом скорости деформации и температуры деформации, среднее по очагу деформации, МПа;

сопротивление деформации с учетом скорости деформации и температуры деформации, среднее по очагу деформации, МПа;

μ2 - вытяжка при окончательном прессовании;

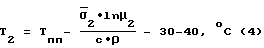

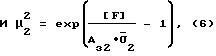

с вытяжкой, ограниченной меньшим из двух значений, рассчитанных по формулам:

где Δt2 - приращение температуры в процессе окончательного прессования, oC;

Aз2 - площадь сечения заготовки при окончательном прессовании, мм2.

Отличительными признаками заявленного способа от наиболее близкого к нему являются измененный температурный режим ковки слитка в пруток на переходах со второго до предпоследнего включительного, а именно ковка при температурах β- области, значительно меньшая степень деформации на последнем переходе ковки слитка в (α+β)- области: 20 - 40%, формирование промежуточного биллетса резкой на кратный размер и сверлением или прошивкой осевого отверстия, прессование промежуточного биллетса при регламентированном соотношении температуры, определяемой по формуле (1), и вытяжки, определяемой по формулам (2) и (3), форма выполнения осевого отверстия биллетса под окончательное прессование: расточкой отверстия, полученного при промежуточном прессовании, регламентирование соотношения температуры и вытяжки окончательного прессования, определяемых по формулам (4), (5) и (6).

Сущность заявленного способа заключается в следующем.

Ковка слитка в пруток при температурах β- области до предпоследнего перехода позволяет увеличить обжатия, скорости ковки и тем самым снизить трудоемкость и затраты при ковке при обеспечении равномерной по сечению β- структуры. Ковка на последнем переходе в (α+β)- области со степенью деформации 20 - 40% разрушает большеугловые границы β- зерен, измельчает структуру и образует (α+β)- структуру.

За счет того, что обточку прутка производят на большем диаметре, при той же минимальной величине съема снижаются потери металла на стружку и трудоемкость изготовления прутка.

За счет того, что осевое отверстие сверлят в прутке большего диаметра, в несколько раз снижаются потери металла и трудоемкость при сверлении.

Отверстие в биллетсе может быть получено прошивкой.

За счет того, что промежуточное прессование производят при температуре ниже температуры полиморфного превращения, с регламентированной вытяжкой, обеспечивающей исключение перегрева металла и его деформацию в (α+β)- области, достигается измельчение зерен и обеспечение (α+β)- структуры, необходимой для окончательного прессования.

За счет того, что формирование биллетса под окончательное прессование осуществляют резкой промежуточного биллетса на части, расточкой осевого отверстия и обточкой с минимальным съемом металла, с исключением операции сверления каждого биллетса, снижаются затраты по мехобработке биллетса.

За счет того, что окончательное прессование ведут при температуре ниже температуры полиморфного превращения при регламентированной вытяжке, обеспечивается получение трубной заготовки с заданной микроструктурой при сниженных потерях металла и трудоемкости на операциях ковки прутка, сверления осевого отверстия и обточки, чем решается поставленная задача - повышение рентабельности при производстве трубной заготовки при сохранении требований по точности, макро- и микроструктуре.

Количество переходов при ковке слитка в пруток в β- области, режимы промежуточных термообработок, суммарная вытяжка промежуточного и окончательного прессований заготовки и скорости деформации составляют "ноу-хау" производства.

Способ осуществляется следующим образом.

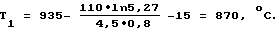

Слиток ⊘ 540 мм из сплава Ti-3Al-2,5V с Tпп = 935oC в несколько переходов отковывают в пруток ⊘ 287 мм, причем последний переход осуществляют в (α+β)- области с деформацией 30%. Полученный пруток обтачивают на ⊘ 275 мм, разрезают на краты длиной 690 мм, в каждой крате сверлят осевое отверстие ⊘ 61 мм. По допустимому усилию прессования определяют вытяжку μ

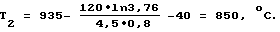

Полученный промежуточный биллетс ⊘ 275 к ⊘ 61 • 690 мм подвергают промежуточному прессованию при 870oC, затем разрезают на части длиной 260 мм и растачивают отверстие на ⊘ 61 мм. По допустимому усилию прессования определяют значение вытяжки при прессовании на готовый размер по формуле (6), μ

Полученный биллетс под прессование ⊘ 133 • ⊘ 61 • 260 мм нагревают до температуры T2 и прессуют трубную заготовку на готовый размер ⊘ 86 • ⊘ 59 мм.

По заявленному способу потери металла при обточке прутка ⊘ 287 мм на ⊘ 275 мм составляют 8,2%, при сверлении отверстия ⊘ 61 мм - 4,5; и при расточке отверстия промежуточного биллетса еще 2,7%, при этом трудоемкость при сверлении снижается в 4 - 10 раз, в зависимости от вытяжки при первом прессовании, что в общем снижает потери металла по сравнению с прототипом с 33,7% до 15,4% и повышает рентабельность производства.

По существующей технологии ковку прутка производят до ⊘ 145 мм, обтачивают на размер ⊘ 133 мм, сверлят отверстие ⊘ 61 мм, при этом потери металла при обточке прутка составляют 16%, при сверлении отверстия 17,7%.

Как следует из вышеизложенного, достижение технического результата - снижение потерь металла и трудоемкости обеспечивается только при неразрывном и взаимосвязанном выполнении всех существенных признаков заявленного способа.

Кроме указанного достигаемого технического результата заявленный способ обладает также дополнительными достоинствами:

- расточка обеспечивает более высокое качество поверхности биллетсов при прессовании трубной заготовки,

- разгружается головное оборудование металлургического цикла - ковочные пресса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОМЕЖУТОЧНОЙ ЗАГОТОВКИ ИЗ α- И (α+β)-ТИТАНОВЫХ СПЛАВОВ | 2002 |

|

RU2217260C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПРУТКОВ ИЗ α+β ТИТАНОВЫХ СПЛАВОВ | 1997 |

|

RU2108876C1 |

| Способ изготовления заготовок трубных из титановых псевдо α-сплавов 5В и 37 | 2021 |

|

RU2794154C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРУБ ИЗ ТИТАНОВЫХ α- и (α + β) -СПЛАВОВ | 1996 |

|

RU2094141C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОМЕЖУТОЧНОЙ ЗАГОТОВКИ ИЗ α- ИЛИ α+β-ТИТАНОВЫХ СПЛАВОВ | 2005 |

|

RU2314362C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРУТКОВ С МЕЛКОКРИСТАЛЛИЧЕСКОЙ ГЛОБУЛЯРНОЙ СТРУКТУРОЙ В α И α+β-ТИТАНОВЫХ СПЛАВАХ | 2009 |

|

RU2390395C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРУБ | 2004 |

|

RU2262401C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧЕКАТАНЫХ ТРУБ ИЗ АЛЬФА- И ПСЕВДО-АЛЬФА- ТИТАНОВЫХ СПЛАВОВ | 2007 |

|

RU2355489C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДНОДЕФОРМИРОВАННЫХ БЕСШОВНЫХ ТРУБ ИЗ ТИТАНОВОГО СПЛАВА Ti-3Al-2,5V | 2014 |

|

RU2583566C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДНОКАТАНЫХ ТРУБ ИЗ АЛЬФА- И ПСЕВДО-АЛЬФА-СПЛАВОВ НА ОСНОВЕ ТИТАНА | 2013 |

|

RU2544333C1 |

Изобретение относится к трубному производству. В соответствии с изобретением слиток куют в пруток в несколько переходов при температурах β-области на переходах от первого до предпоследнего и (α+β)-области на последнем переходе, пруток режут на кратный размер, сверлят осевое отверстие, прессуют полученный промежуточный биллетс при регламентированном соотношении температуры и вытяжки, режут полученную заготовку на кратный размер, растачивают осевое отверстие, обтачивают боковую поверхность и окончательно прессуют полученный биллетс при регламентированном соотношении температуры и вытяжки. Значения температур и вытяжки при промежуточном и окончательном прессовании рассчитывают по заявленным формулам. Способ обеспечивает получение мелкодисперсной равномерной микроструктуры по толщине стенки.

Способ изготовления полой трубной заготовки для производства бесшовных труб из псевдо-α и (α+β)-титановых сплавов, содержащий ковку слитка в пруток в несколько переходов при температурах β-области на первом переходе и (α+β)-области на последнем переходе, оформление биллетса под прессование путем обточки боковой поверхности прутка, резки его на кратный размер и выполнения осевого отверстия, нагрев биллетса до температуры ниже температуры полиморфного превращения и прессование трубной заготовки, отличающийся тем, что ковку слитка в пруток на переходах от второго до предпоследнего осуществляют при температурах β-области, а на последнем переходе ковку выполняют со степенью деформации 20 - 40%, после этого дополнительно формируют промежуточный биллетс путем резки на кратный размер и прошивки или сверления осевого отверстия, который подвергают дополнительному промежуточному прессованию при температуре, определяемой по формуле:

где Тпп - температура полиморфного превращения сплава, oС; сопротивление деформации с учетом скорости деформации и температуры деформации, среднее по очагу деформации, МПа;

сопротивление деформации с учетом скорости деформации и температуры деформации, среднее по очагу деформации, МПа;

с - удельная теплоемкость сплава, КДж/кг • К;

ρ - плотность материала сплава, кг/м3;

μ - вытяжка при промежуточном прессовании,

причем вытяжку ограничивают меньшим из двух значений, рассчитанных по формулам:

где Δt1 - приращение температуры в процессе прессования, oС;

[F] - допустимая нагрузка на прессе, кН;

Aз1 - площадь сечения заготовки при промежуточном прессовании, мм2,

после чего выполнение осевого отверстия при формировании биллетса под окончательное прессование осуществляют расточкой полученного при промежуточном прессовании осевого отверстия, а окончательное прессование ведут при температуре:

где  сопротивление деформации с учетом скорости деформации и температуры деформации, среднее по очагу деформации, МПа;

сопротивление деформации с учетом скорости деформации и температуры деформации, среднее по очагу деформации, МПа;

μ2 - вытяжка при окончательном прессовании,

с вытяжкой, ограниченной меньшим из двух значений, рассчитанных по формулам

где Δt2 - приращение температуры в процессе окончательного прессования, oС;

Aз2 - площадь сечения заготовки при окончательном прессовании, мм2.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Верхняя Салда, ВСМПО, 1993, с.3 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Alloy, ASTM Grade 9 UNS Number: R56320, 1994, с.282 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ изготовления труб из тугоплавких металлов | 1976 |

|

SU545398A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ получения гильз | 1977 |

|

SU725728A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Способ производства бесшовных труб из тугоплавких металлов | 1978 |

|

SU764754A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Способ получения тонкостенных труб из циркониевых и титановых сплавов | 1983 |

|

SU1156305A1 |

Авторы

Даты

1999-03-10—Публикация

1998-04-20—Подача