Изобретение относится к обработке металлов давлением, а именно к изготовлению прутковых заготовок для изготовления деталей газотурбинного двигателя, и может быть использовано в авиадвигателестроении и энергетическом машиностроении.

Известен способ изготовления промежуточной заготовки из α или α+β титановых сплавов, включающий ковку слитка в пруток за несколько переходов при температуре β и (α+β)-области, механическую обработку заготовки и окончательное прессование в (α+β)-области, при этом величина укова на последних переходах ковки составляет 1,36-2,5, а нагрев заготовки перед прессованием осуществляют в два этапа, причем на первом этапе заготовку нагревают до температуры поверхности в диапазоне от температуры на 250°С ниже температуры полиморфного превращения до температуры на 100°С выше температуры полиморфного превращения со скоростью 0,3-2,5°С/сек, а на втором этапе заготовку охлаждают или нагревают до температуры на 40-250°С ниже температуры полиморфного превращения (Патент РФ 2314362 МПК C22F 1/18, B21J 1/04. Опубликовано: 10.01.2008 Бюл. №1).

Недостатком данного способа является его неприменимость к орто-сплавам титана, в виду того, что при любых режимах деформации в двухфазной области у таких сплавов наблюдается образование как внутренних, так и поверхностных трещин, приводящих к разрушению заготовки.

Известен способ получения прутков из титанового сплава, включающий получение заготовки, ее горячую прокатку на пруток, при этом заготовку получают из слитка и осуществляют травление полученного в результате горячей прокатки прутка, его вакуумный отжиг, волочение, отжиг прошедшего волочение прутка и его механическую обработку на конечный размер, затем проводят воздушный отжиг прошедшего волочение прутка в две стадии: сначала при температуре 650-750°С в течение 15-60 минут с охлаждением на воздухе до комнатной температуры, затем при температуре 180-280°С в течение 4-12 часов с охлаждением на воздухе до комнатной температуры (Патент РФ 2311248 МПК В21С 37/04, C22F 1/18/. Опубликовано: 27.11.2007 Бюл. №33).

Указанный способ также не применим к обработке орто-сплавов титана, так как при волочении прутка растягивающее напряжения в очаге деформации инициирует появление внутренних трещин и, в конечном итоге - разрушение заготовки.

Известен способ изготовления прутков из титановых сплавов, включающий горячую ковку исходной заготовки и последующую горячую деформацию, при этом, горячую ковку слитка ведут после нагрева до температуры в интервале от (Тпп+20) до (Тпп+150)°С со сдвиговыми деформациями в продольном направлении и коэффициентом вытяжки К=1.2-2.5, после чего без охлаждения осуществляют горячую прокатку поковки в интервале температур (Тпп+20)÷(Тпп+150)°С со сменой направления сдвиговых деформаций на поперечное и коэффициентом вытяжки до 7,0, а последующую горячую деформацию осуществляют при нагреве деформированных заготовок в интервале температур от (Тпп+20) до (Тпп+150)°С (Патент РФ 2644714 МПК В21С 37/04, C22F1/18. Опубликовано: 07.12.2017 Бюл. №34).

Прокатка со сдвигом не применима к деформации орто-сплавов титана, так как в данном случае при прокатке в очаге деформации действуют два напряжения растяжения. Они и приводят к разрушению заготовок при их горячей обработке.

Наиболее близким к предлагаемому изобретению является способ изготовления прутковых заготовок из сплавов на основе интерметаллида титана с орто-фазой, включающий нагрев и предварительную деформацию слитка с получением заготовки, промежуточную и окончательную деформацию заготовки (Патент на изобретение РФ №2644830 от 17.12.2015, МПК C22F 1/18, B21K 1/32. Опубликовано: 26.06.2017 Бюл. №18).

При этом промежуточную деформацию заготовки осуществляют осадкой со степенью 25-40% проведением от 2 до 5 деформаций, совмещенных с прессованием со степенью 55-70%, нагрев заготовки перед первой из промежуточных деформаций проводят ступенчато до температуры Тпп+(100-200)°С с выдержкой 2-3 часа, а каждую последующую из промежуточных деформаций проводят при температуре на 50-100°С ниже предыдущей с выдержкой на 0,5-1 час меньше, чем на предыдущей, а последнюю из промежуточных деформаций проводят при температуре Тпп-(20-50)°С, причем окончательную деформацию заготовки осуществляют ковкой с суммарной степенью не более 30% при температуре Тпп-(80-100)°С (Патент РФ 2644830 МПК C22F 1/18, B21K 1/32. Опубликовано: 26.06.2017 Бюл. №5).

Недостатком данного способа является большая вероятность образования внутренних трещин в заготовках прутков при ковке в двухфазной области при температуре Тпп-(20-50)°С и при окончательной деформации с суммарной степенью не более 30% при температуре Тпп-(80-100)°С. Так как при ковке в двухфазной области у этих сплавов появляются внутренние горячие трещины, а деформация со степенью «не более 30% при температуре Тпп-(80-100)°С» приводит к появлению дополнительного растягивающего напряжения в очаге деформации и еще большему снижению технологической пластичности сплава.

Техническим результатом, на достижение которого направлено изобретение, является устранение указанных недостатков, повышение качества и достижения максимума механических и усталостных характеристик сплава.

Указанный технический результат достигается тем, что в способе изготовления прутковых заготовок из сплавов на основе интерметаллида титана с орто-фазой, включающем нагрев и предварительную деформацию слитка с получением заготовки, промежуточную и окончательную деформацию заготовки деформацию слитка и заготовки на пруток осуществляют протяжкой по схеме квадрат → квадрат с подачей не менее 0,5 и суммарной степенью относительной деформации слитка не менее 0,7 (уковом не менее 10).

При этом температура окончания протяжки должна составлять не менее 1000°С.

И после окончательной деформации проводят отпуск заготовки при температуре (650-750)±10°С

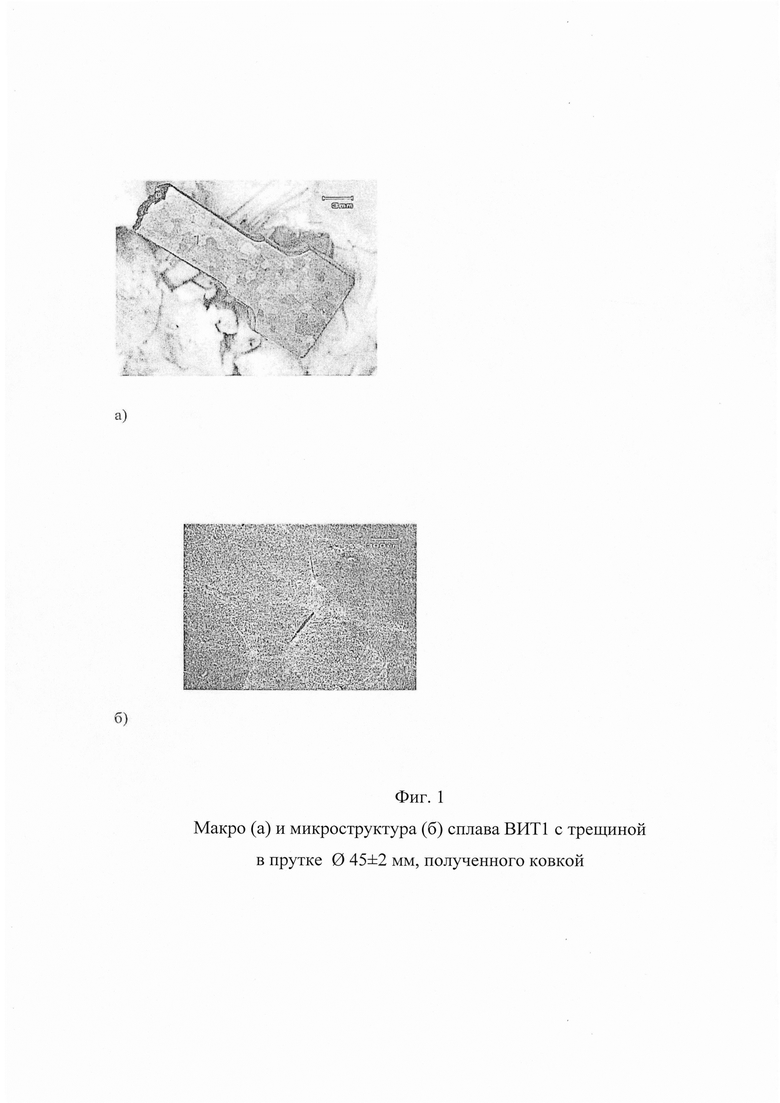

Осуществление протяжки по схеме квадрат → квадрат с подачей не менее 0,5 обусловлено тем, что при такой схеме ковки в очаге деформации имеет место схема напряженного состояния всестороннего сжатия, способствующая интенсивной заварке дефектов слитка типа пористости. При наличии в очаге деформации хотя бы одного растягивающего напряжения им инициируется выделение упрочняющей орто-фазы по границам зерен, приводящее к образованию внутренних микротрещин в прутке (фиг. 1) и, как следствие, - снижению механических и усталостных свойств сплава, преждевременному разрушению деталей при эксплуатации.

Поэтому недопустима для этих сплавов и горячая сбивка граней квадрата конечного прутка, так как она приводит к появлению поперечного растягивающего напряжения в очаге деформации заготовки.

Протяжкой с суммарной степенью относительной деформации слитка не менее 0,7 обеспечивается полная ликвидация литой структуры слитка и направленная текстура деформации с максимальным комплексом механических и усталостных свойств в продольном направлении (см. Онищенко А.К. Теория промышленной ковки стали и сплавов / Под ред. А. К. Онищенко. М.: «Спутник +», 2021. - .305 с., ил. изд. 2-е переработанное и дополненное), что особенно важно при использовании таких прутков при штамповке поковок лопаток ГТД.

Температура окончания протяжки не ниже 1000°С обусловлена тем, что для этих сплавов эта температура является конечной температурой рекристаллизации и протяжка при более низких температурах приводит к образованию трещин в прутке, как поверхностных, так и внутренних.

Проведение отпуска заготовки при температуре (650-750)±10°С позволяет снять внутренние напряжения в сплаве и свести к минимуму распад его упрочняющей орто-фазы (Ti2AlNb), при этом термообработка при температурах выше 750°С приводит к распаду этой фазы и охрупчиванию сплава; со снижением его характеристик пластичности и, особенно, вязкости.

Протяжка заготовок по схеме круг → круг, по нашим исследованиям, привела к тому, что в поперечном направлении - относительные удлинение и сужение, а также ударная вязкость сплава ВИТ1 в прутке 045 мм (после отжига) были равны нулю при напряжении в 228 МПа. При этом разрушение образцов, взятых из прутка в разных местах сечения, происходило в упругой области, не достигая предела пропорциональности.

Деформация таких прутков выдавливанием со степенью относительной деформации 0,7 позволило получить в лопатке структуру с текстурой, ориентированной вдоль ее пера, что обеспечило максимальный уровень механических и усталостных свойств в указанном направлении.

В качестве примера использования и эффективности предлагаемого способа изготавливали пруток для штамповки поковок лопаток компрессора современного газотурбинного двигателя из прутка ∅ 24 мм орто-сплава ВИТ1 (Ti - 10Al - 40Nb).

Полученный с металлургического завода катаный пруток ∅ 45 мм разрезали на мерные заготовки длиной 100 мм. Затем эти заготовки загрузили в электрическую печь на подогрев до температуры 1100°С и выдержали при этой температуре 1 час. После нагрева заготовки по одной устанавливали в контейнер вертикального гидравлического пресса 400 тс и через матрицу ∅ 25 мм проводили прессование заготовки на пруток ∅ 24 мм и длиной 300 мм. Далее полученные прутки проточили на ∅ 18 мм и длину 36÷39 мм - мерные заготовки для лопаток компрессора перспективного авиадвигателя.

После термической обработки (отпуска 750°С) на прессованных прутках ∅ 24 мм были получены следующие свойства при температуре 20°С: предел прочности σв=1230 МПа; относительное удлинение δ=20,5% и относительное сужение ψ=46,3%

А по данным, приведенным в патенте РФ 2644830 (прототип), при пределе прочности σв=1110 МПа, относительные удлинение и сужение, соответственно, составляли только 7,0 и 7,5% (прутки кованые).

Таким образом, данные исследования механических свойств прутков из орто-сплава ВИТ1 подтверждают эффективность предлагаемого способа изготовления прутков указанных перспективных интерметаллидных сплавов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ПРУТКОВ ИЗ ОРТО-СПЛАВОВ ТИТАНА ДЛЯ ПОЛУЧЕНИЯ ЛОПАТОК КОМПРЕССОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2021 |

|

RU2761398C1 |

| Способ изготовления лопаток газотурбинных двигателей из интерметаллидного сплава на основе орторомбического алюминида титана | 2022 |

|

RU2800270C1 |

| Способ изготовления лопаток газотурбинных двигателей из деформированных заготовок сплава на основе орторомбического алюминида титана | 2022 |

|

RU2790704C1 |

| Способ изготовления лопаток газотурбинных двигателей из деформированных заготовок сплава на основе орторомбического алюминида титана | 2022 |

|

RU2790711C1 |

| Способ изготовления лопаток газотурбинных двигателей из сплава на основе алюминида Ti2AlNb | 2022 |

|

RU2801383C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ДИСКОВ ИЗ СПЛАВА АЛЮМИНИЯ ТИТАНА НА ОСНОВЕ ОРТО-ФАЗЫ | 2013 |

|

RU2520924C1 |

| Способ изготовления прутковых заготовок из сплавов на основе интерметаллида титана с орто-фазой | 2015 |

|

RU2644830C2 |

| Способ изготовления прутков из титана и сплавов на его основе | 2024 |

|

RU2840551C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОВАНОЙ ЗАГОТОВКИ В ВИДЕ ПРУТКА ИЗ (α+β)-ТИТАНОВЫХ СПЛАВОВ | 2021 |

|

RU2758737C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОВАНОЙ ЗАГОТОВКИ В ВИДЕ ПРУТКА ИЗ (α+β)-ТИТАНОВЫХ СПЛАВОВ | 2021 |

|

RU2758044C1 |

Изобретение относится к обработке металлов давлением и может быть использовано в авиадвигателестроении и энергетическом машиностроении при изготовлении прутковых заготовок из сплавов на основе интерметаллида титана с орто-фазой. Путем нагрева и предварительной деформации слитка получают заготовку, которую подвергают промежуточной и окончательной деформации. Предварительную деформацию слитка и промежуточную и оокнчательную деформацию заготовки осуществляют протяжкой по схеме квадрат → квадрат с подачей не менее 0,5 и суммарной степенью относительной деформации слитка не менее 0,7. В результате обеспечивается повышение уровня механических и усталостных свойств сплава за счет формирования в прутковой заготовке текстуры, ориентированной вдоль ее оси. 2 з.п. ф-лы, 1 ил., 1 пр.

1. Способ изготовления прутковых заготовок из сплавов на основе интерметаллида титана с орто-фазой, включающий нагрев и предварительную деформацию слитка с получением заготовки, промежуточную и окончательную деформацию заготовки, отличающийся тем, что предварительную деформацию слитка и промежуточную и окончательную деформацию заготовки осуществляют протяжкой по схеме квадрат → квадрат с подачей не менее 0,5 и суммарной степенью относительной деформации слитка не менее 0,7.

2. Способ по п. 1, отличающийся тем, что температура окончания протяжки должна составлять не ниже 1000°С.

3. Способ по п. 1, отличающийся тем, что после окончательной деформации проводят отпуск заготовки при температуре (650-750)±10°С.

| Способ изготовления прутковых заготовок из сплавов на основе интерметаллида титана с орто-фазой | 2015 |

|

RU2644830C2 |

| Способ изготовления прутков из сплавов на основе титана | 2015 |

|

RU2644714C2 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА | 1999 |

|

RU2165808C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРУТКОВОЙ ЗАГОТОВКИ | 2011 |

|

RU2478013C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРУТКОВ И ПОЛОС ИЗ ТЕХНИЧЕСКОГО ТИТАНА | 2000 |

|

RU2175994C2 |

| US 20100329877 A1, 30.12.2010 | |||

| US 6077369 A1, 20.06.2000. | |||

Авторы

Даты

2023-11-13—Публикация

2022-09-21—Подача