Изобретение относится к черной металлургии, а именно к теплоизолирующим материалам, применяемым при разливке металла в сталеразливочном ковше, промежуточном ковше и изложнице.

Известны смеси, содержащие минеральные ингредиенты и углеродсодержащие ингредиенты, см. описания изобретений к авторским свидетельствам №833367, SU №1477509 A1 и описание изобретения к авторскому свидетельству №379313. Концентрация углерода в указанных смесях весьма велика и достигает 50%, что является причиной образования в результате окисления большого количества вредной окиси углерода. Кроме того, применение данных смесей влечет за собой возможность науглероживания готового металла, что ограничивает область их использования, при разливке низкоуглеродистых марок стали. Известны смеси, в которых углерод входит в состав углеродсодержащих компонентов и органических компонентов, например лузги зерновых культур, см. описания изобретений к патентам RU 2308350 C2, RU 2317176 C2, в этом случае смесь является еще и источником вредных примесей, например серы, фосфора.

По сути дела, углеродсодержащие материалы являются необходимыми добавками для известных теплоизолирующих смесей, основная функция которых состоит в предотвращении спекания и быстрого плавления теплоизолирующей добавки. Теплоизолирующей добавкой в смесях наиболее часто применяют вспученный перлит, вермикулит, золы.

Наиболее близкой по технической сущности к заявляемой смеси является теплоизолирующая смесь, см. описание изобретения к патенту RU 2044594 C1, содержащая (масс.%) возврат шихты печей графитации, состоящий из углерода и карбида кремния 60-75, вспучивающийся при нагревании углеродсодержащий материал, окисленный тот же возврат шихты 2-12 и неорганический огнеупорный материал, выбранный из группы силикатов, включающий доменный шлак, керамзит или диатомит - остальное.

Применение данной смеси весьма ограничено и не может быть осуществлено при утеплении, например, низкоуглеродистых и легированных марок стали из-за значительного содержания свободного и связанного углерода и неизбежного процесса науглероживания металла. Огнеупорный материал прототипа не обладает надлежащей стойкостью при высокой температуре и подвергается быстрому размягчению и плавлению, что приводит в конечном счете к потере теплоизолирующих свойств.

Кроме того, применение в смеси доменного шлака, обогащенного соединениями серы, является источником загрязнения металла. Применение керамзита приводит к образованию так называемой «крыши» на поверхности расплава, представляющей собой твердый спеченный конгломерат.

И, наконец, смесь обладает высокой теплоемкостью, и, по крайней мере, на начальном этапе применения сама является активным охладителем металлического расплава за счет плавления доменного шлака, керамзита и диатомита.

Техническим результатом заявляемого изобретения является создание теплоизолирующей смеси, не содержащей свободный и связанный углерод, включающей неорганические ингредиенты, которая сочетает высокую стойкость - способность сохранять твердое сыпучее состояние в течение периода применения смеси от момента нанесения на расплав, находящийся в металлургической емкости до момента окончания пребывания в ней жидкого металла, без снижения теплоизолирующих свойств и с минимальным охлаждающим эффектом.

Другое отличие состоит в том, что изобретение позволяет использовать природные тугоплавкие минеральные материалы, содержащие, например, карбонаты, гидраты или гидросиликаты щелочноземельных металлов.

Кроме того, при воздействии физического тепла расплава, при применении, в смеси протекают твердофазные реакции, сопровождающиеся значительным выделением тепла и увеличением объема, занимаемого смесью.

Для достижения данного технического результата в известную смесь, содержащую неорганический огнеупорный ингредиент, согласно изобретению дополнительно вводят неорганическую соль дихромат аммония, часть неорганического огнеупорного ингредиента содержит смесь оксидов SiO2 и Al2O3 при весовом соотношении между ними 0.4:0.6, что соответствует образованию соединения с эмпирической формулой Al2SiO5 (андалузит, кианит, силлиманит), а остальная часть неорганического огнеупорного ингредиента состоит из карбонатов, или гидратов, или гидросиликатов щелочноземельных металлов, при этом содержание ингредиентов должно быть следующим (массовый %):

Все исходные материалы, составляющие ингредиенты смеси, при нормальных условиях твердые кристаллические вещества.

Для получения смеси используют различные неорганические огнеупорные материалы, в числе которых природные материалы кварцит, доломит, магнезит, брусит и тальк. В качестве алюмосодержащего материала используют глинозем алюминиевой промышленности. Исходные огнеупорные материалы, за исключением глинозема, подвергают естественной сушке на крытой площадке в течение установленного времени, затем загружают в шаровую мельницу и осуществляют помол. После указанной операции полученный порошок отправляют на рассев. В результате получают порошок фракции 0-5 мм. Далее производят соединение огнеупорного материала, содержащего SiO2, с глиноземом и далее с неорганической солью, характеризующейся достаточной дисперсностью 0-1 мм, в заданных весовых пропорциях. После этого осуществляют операцию смешения и гомогенизации в смесителях с ингредиентом, содержащим карбонаты, гидраты или гидросиликаты щелочноземельных металлов, в итоге получают готовую смесь.

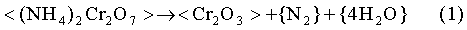

Применение в смеси неорганической соли - дихромата аммония в оптимальных концентрациях, обусловлено важными свойствами данной соли, а именно при подаче смеси на металлический или оксидный расплав по мере нагрева теплоизолирующей смеси до температуры около 200°C происходит разложение данной соли в смеси со значительным выделением тепла и изменением объема продуктов разложения (схема реакции 1):

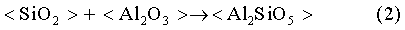

Применение в смеси SiO2 и Al2O3 в указанном весовом соотношении обеспечивает протекание твердофазной реакции синтеза (схема реакции 2), также сопровождающейся выделением тепла. Изменение данного соотношения приводит к снижению теплового и объемного эффектов:

И, кроме того, данные компоненты не спекаются и не образуют химических соединений с продуктом разложения реакции (1) - трехокисью хрома Cr2O3.

При температуре выше 1300°C образовавшийся Al2SiO5 диссоциирует с образованием муллита и диоксида кремния в форме кристобалита и существенным увеличением объема.

Экспериментально установлено, что при подаче смеси на поверхность расплава, находящегося в сталеразливочном ковше, промежуточном ковше или изложнице, ее объем увеличивается до 3 раз по сравнению с объемом, занимаемым смесью до подачи.

При этом на поверхности расплава формируется эффективный теплоизолирующий неспекающийся тугоплавкий слой, состоящий из механической смеси неорганического огнеупорного материала и твердого продукта разложения неорганической соли - трехокиси хрома, обладающий чрезвычайно низкой насыпной плотностью, сравнимой с насыпной плотностью вспученного перлита.

Сильный экзотермический эффект реакции (1), а также экзотермический эффект реакции (2) и экзотермические эффекты вторичных твердофазных реакций образования, например, хромитов кальция и магния позволяют компенсировать энергетические затраты на разложение карбонатов и гидратов неорганического огнеупорного материала, входящего в состав смеси, тем самым полностью исключить охлаждающий эффект от применения самой смеси и вовлечь в рецептуру и технологию изготовления смеси новые виды природных тугоплавких материалов.

Применение заявляемой смеси исключает загрязнение окружающей среды в месте ее использования вредными газообразными продуктами пиролиза углеродсодержащих ингредиентов известных смесей, а также СО и СO2.

Заявляемая теплоизолирующая терморасширяющаяся смесь компактна и при транспортировке занимает существенно меньший объем, по сравнению с известными смесями, содержащими предварительно вспученные минеральные ингредиенты, существенно снижает уровень запыленности при подаче на поверхность расплава.

Характеристики смеси иллюстрируют данные табл.1 и примеры ее применения. Расчеты насыпной плотности смеси и ее компонентов выполнены согласно требованиям ГОСТа 8735-88 (2001). Материалы. Щебень и песок.

Как видно из данных таблицы, при применении заявляемой смеси ее насыпная плотность уменьшается до 3 раз, а приход тепла значительно превосходит энергетические затраты на разложение карбонатов и гидратов, тем самым значительно снижается охлаждающий эффект.

Пример 1. Проводят утепление поверхности расплава металла в промежуточном ковше МНЛЗ. Смесь подают сверху на открытую поверхность расплава. Утепляющая терморасширяющаяся смесь содержит 20% бихромата аммония, 70% неорганического огнеупорного материала, включающего SiO2+Al2O3 в виде смеси кварцита и глинозема в количестве 28% и 42% соответственно, и 10% неорганического огнеупорного материала, содержащего карбонат кальция в виде известняка CaCO3. Химический состав кварцита, вес.%: SiO2 - не менее 92, Fe2O3 1-3, CaO 0.5-1.5, Al2O3 1-2.5. Химический состав глинозема, вес.%: Al2O3 - не менее 98%. Химический состав известняка, вес.%: CaO 54.6, MgO 0.58, SiO2 0.79, Fe2O3 0.21, П.П.П. 43.75. После применения смеси заметное спекание обнаружено только по границе раздела фаз смесь - расплав металла. Основная масса смеси находится в твердом сыпучем состоянии.

Пример 2. Проводят утепление поверхности расплава в промежуточном ковше МНЛЗ. Утепляющая терморасширяющаяся смесь содержит 15% неорганической соли - бихромата аммония, 70% неорганического огнеупорного материала, включающего SiO2+Al2O3 так же, как в примере 1, и 15% карбонатов кальция и магния в виде доломита CaCO3·MgCO3. Химический состав доломита, вес.%: CaO 31.05, MgO 22.71, SiO2 1.17, П.П.П. 46.08. Смесь остается в твердом сыпучем состоянии.

Пример 3. Проводят утепление поверхности расплава в сталеразливочном ковше. Утепляющая терморасширяющаяся смесь содержит 10% неорганической соли - бихромата аммония, 70% неорганического огнеупорного материала, включающего SiO2+Al2O3, как в примерах 1, 2, и 20% карбоната магния в виде магнезита MgCO3. Химический состав магнезита, вес.%: MgO 42, CaO 2.0, SiO2 0.5, Al2O3 0.5, Fe2O3 1-3, П.П.П. 47.6. Основная масса смеси в твердом сыпучем состоянии. Спеканию подверглась часть смеси, контактирующая с существующим оксидным расплавом на поверхности металла в ковше.

Пример 4. Проводят утепление поверхности оксидного расплава в сталеразливочном ковше. Утепляющая терморасширяющаяся смесь содержит 20% бихромата аммония, 65% неорганического огнеупорного материала, включающего SiO2+Al2O3, и 15% неорганического огнеупорного материала, содержащего гидрат окиси магния в виде брусита Mg(OH)2. Химический состав брусита, вес.%: MgO 96, CaO 2.5, SiO2 0.5, П.П.П. 31.5.

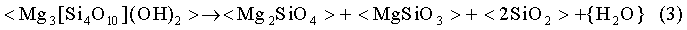

Пример 5. Проводят утепление расплава металла в прибыльной части изложницы. Утепляющая терморасширяющаяся смесь содержит 10% бихромата аммония, 75% неорганического огнеупорного материала, включающего SiO2+Al2O3, и 15% неорганического огнеупорного материала, содержащего гидросиликат магния в виде талька Mg3[Si4O10](OH)2. Химический состав талька, вес.%: MgO 31.7, CaO 1.0, SiO2 61.0, Al2O3 0.7, Fe2O3 1.2, П.П.П, 5.6. При этом термическое разложение талька протекает, например, по схеме:

Смесь практически не спекается.

Установлено, что неизбежные примеси, в концентрациях, указанных в описании, содержащиеся в применяемых природных материалах, не оказывают отрицательного влияния на свойства смеси.

Таким образом, заявляемая смесь позволяет вовлечь в использование недорогие и недефицитные, не подвергающиеся предварительной принудительной термообработке природные материалы кварцит, известняк, доломит, магнезит, брусит, тальк, что позволяет существенно удешевить затраты на производство смеси без ухудшения ее служебных свойств, исходя из главных критериев теплоизолирующей способности смеси - низкой насыпной плотности и высокой стойкости к спеканию и плавлению.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОИЗОЛИРУЮЩАЯ СМЕСЬ | 1992 |

|

RU2044594C1 |

| ТЕПЛОИЗОЛИРУЮЩАЯ ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ ЖИДКОГО РАСПЛАВА | 2006 |

|

RU2320449C2 |

| ШЛАКООБРАЗУЮЩАЯ ТЕПЛОИЗОЛИРУЮЩАЯ СМЕСЬ ДЛЯ ЖИДКОГО РАСПЛАВА | 2006 |

|

RU2320450C1 |

| ТЕПЛОИЗОЛИРУЮЩАЯ СМЕСЬ ДЛЯ ЖИДКОГО РАСПЛАВА | 2006 |

|

RU2320448C2 |

| ТЕПЛОИЗОЛИРУЮЩАЯ СМЕСЬ ДЛЯ СТАЛЕРАЗЛИВОЧНОГО КОВША | 2009 |

|

RU2393050C1 |

| ТЕПЛОИЗОЛИРУЮЩАЯ ШЛАКООБРАЗУЮЩАЯ И ЗАЩИТНАЯ СМЕСЬ ДЛЯ ЧУГУНОВОЗНЫХ КОВШЕЙ | 2011 |

|

RU2464125C1 |

| ШЛАКООБРАЗУЮЩАЯ ТЕПЛОИЗОЛИРУЮЩАЯ СМЕСЬ ДЛЯ ЖИДКОГО РАСПЛАВА | 2006 |

|

RU2320451C1 |

| СМЕСЬ ДЛЯ ТЕПЛОИЗОЛЯЦИИ ПОВЕРХНОСТИ ЖИДКОГО МЕТАЛЛА | 2009 |

|

RU2405654C1 |

| СОСТАВНАЯ СТАРТОВАЯ СМЕСЬ ДЛЯ ЗАПОЛНЕНИЯ ВЫПУСКНОГО КАНАЛА СТАЛЕРАЗЛИВОЧНОГО КОВША | 2018 |

|

RU2696609C1 |

| Экзотермическая смесь для утепления головной части слитка при разливке сталей и сплавов | 2022 |

|

RU2773977C1 |

Заявленное изобретение относится к металлургии. Смесь содержит в вес.%: смесь оксидов SiO2 и Al2O3 при весовом соотношении между ними 0.4:0.6, что соответствует образованию соединения с эмпирической формулой Al2SiO5 - 65-75; дихромат аммония (NH4)2Cr2O7 - 20; карбонаты, или гидраты, или гидросиликаты щелочноземельных металлов - остальное. В результате протекания твердофазных реакций, приводящих к сильным экзотермическим и объемным эффектам, обеспечивается повышение стойкости смеси к спеканию и плавлению. 1 з.п. ф-лы, 1 табл., 5 пр.

1. Теплоизолирующая терморасширяющаяся смесь, содержащая неорганический огнеупорный ингредиент, отличающаяся тем, что она дополнительно содержит неорганическую соль дихромат аммония (NH4)2Cr2O7, в качестве части неорганического огнеупорного ингредиента она содержит смесь оксидов SiO2 и Al2O3 при весовом соотношении между ними 0,4:0,6, что соответствует образованию соединения с эмпирической формулой Al2SiO5, а в качестве остальной части неорганического огнеупорного ингредиента содержит карбонаты, или гидраты, или гидросиликаты щелочноземельных металлов при следующем соотношении ингредиентов, вес.%:

2. Смесь по п.1, отличающаяся тем, что она содержит в качестве SiO2 кварцит, в качестве Al2O3 - глинозем алюминиевой промышленности, в качестве карбонатов щелочноземельных металлов - известняк, или магнезит, или доломит, в качестве гидратов щелочноземельных металлов - брусит, а в качестве гидросиликатов щелочноземельных металлов - тальк.

| ТЕПЛОИЗОЛИРУЮЩАЯ СМЕСЬ | 1992 |

|

RU2044594C1 |

| Теплоизолирующая смесь для разливки стали | 1981 |

|

SU969431A1 |

| ФЛЮС ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ В ФОРМЕ СФЕРИЧЕСКИХ ГРАНУЛ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1989 |

|

RU2062679C1 |

| JP 59153549 A, 01.09.1984. | |||

Авторы

Даты

2012-10-20—Публикация

2011-06-10—Подача