Изобретение относится к черной металлургии, литейной промышленности и машиностроению, а именно к материалам и смесям, применяемым для теплоизоляции поверхности железоуглеродистых расплавов и шлакообразования в футерованных металлургических емкостях, предназначенных для их приема, транспортировки и обработки.

Известно большое количество эффективных материалов и смесей, содержащих минеральные ингредиенты, например обожженную известь, глинозем, кремнезем, плавиковый шпат (см. авт. свид. 497344); минерально-графитовые ингредиенты: графит, криолит, шлак (см. авт. свид. 379313, авт. свид. 380389); органические ингредиенты, например горючие сланцы, продукты гидролизной переработки древесины (см. авт. свид. RU 2017567 C1, авт. свид. RU 2081720 C1). Указанные смеси обладают необходимыми теплоизолирующими и защитными свойствами при высоких температурах применения.

Из представленных в опубликованной литературе теплоизолирующих шлакообразующих и защитных смесей для чугуновозных ковшей по составу ингредиентов наиболее близкой к заявляемой является смесь, содержащая ингредиенты минеральной части смеси в следующих количествах, массовая доля в %:

в качестве органической части смеси - композицию лузги зерновых культур, подсолнечника, опилок или мелкой стружки, прошедшую гидротермическую обработку в присутствии CaO, при этом органическая и минеральная составляющая взяты в следующем соотношении, массовая доля, %:

К недостаткам указанной смеси следует отнести высокую температуру плавления, что не позволяет успешно применять ее в качестве шлакообразующей в чугуновозном ковше, в котором температура расплава редко превышает 1450°C.

Кроме того, данная смесь не позволяет эффективно бороться с активным зарастанием футерованных огнеупором стен и особенно горловин чугуновозных ковшей шлаком с находящимися в нем карбидами и карбонитридами титана, так называемых настылей.

Техническим результатом настоящего изобретения является создание смеси, сочетающей свойства эффективного теплоизолирующего материала, позволяющего обеспечить минимальные теплопотери с открытой поверхности расплава, находящегося в футерованном чугуновозном ковше или футерованной емкости, за достаточно длительный период времени, с возможностью образования жидкоподвижного окислительного шлака, предотвращающего зарастание футеровки и горловины ковша шлаком, насыщенным карбидами и карбонитридами, а также беспрепятственный слив остатков шлака из чугуновозного ковша при кантовке, увеличение оборачиваемости ковшей.

Для достижения указанного результата в известной теплоизолирующей и шлакообразующей смеси, в которую входят минеральная составляющая и органическая составляющая, согласно изобретению органическая составляющая содержит инертный углеродсодержащий ингредиент и активный углеродсодержащий ингредиент, а минеральная составляющая смеси, помимо теплоизолирующего ингредиента в виде вспученного природного минерала ряда гидрослюд, дополнительно содержит минеральный ингредиент, содержащий оксиды переходных металлов в степени окисления катиона переходного металла +2, +3 и +4, при этом содержание всех указанных ингредиентов должно быть в следующих соотношениях, массовая доля в %:

Для получения смеси в качестве теплоизолирующего ингредиента используют вспученные природные минералы ряда гидрослюд, в частности перлит, в качестве инертного углеродсодержащего ингредиента антрацитовый штыб или антрацит, в качестве активного углеродсодержащего ингредиента длиннопламенный уголь или газовый уголь, или бурый уголь, либо их смесь, в качестве дополнительного минерального ингредиента конвертерный шлам, или доменный шлам, или красный шлам алюминиевой промышленности, или окисные руды, либо их смеси.

Все ингредиенты перед операцией смешивания и гомогенизации проходят тепловую обработку для удаления гигроскопической и гидратной влаги.

Смесь изготавливают следующим образом. Вспученный теплоизолирующий ингредиент соединяют с инертным углеродсодержащим ингредиентом в смесителе и перемешивают. В результате данной операции часть инертного углеродсодержащего ингредиента образует на поверхности зерен вспученного теплоизолирующего ингредиента тонкий поверхностный слой, который при применении смеси препятствует подплавлению теплоизолирующего ингредиента. После этого в полученную промежуточную смесь добавляют измельченный активный углеродсодержащий ингредиент и вновь тщательно перемешивают. Затем в смесь добавляют измельченный минеральный ингредиент, содержащий оксиды переходных металлов в степени окисления катиона переходного металла Me+2, Me+3 и Me+4, и вновь осуществляют перемешивание до получения однородной массы. Фракция готовой смеси составляет 0-5 мм.

Вспученные природные минералы ряда гидрослюд обладают целым рядом ценных свойств, а именно низкой насыпной плотностью, низкой теплопроводностью и достаточной твердостью, превышающей твердость инертного углеродсодержащего ингредиента, вследствие чего поверхность зерен вспученного минерала легко покрывается тонким слоем инертного углеродсодержащего ингредиента.

Отличием заявляемой смеси от известных является применение двух существенно различных видов углеродсодержащих ингредиентов. Данное отличие обусловлено следующим. Инертный углеродсодержащий ингредиент в виде антрацитового штыба или измельченного антрацита характеризуется низким содержанием летучих не более 5% по массе, вследствие этого, при нанесении заявляемой смеси на поверхность оксидного или металлического расплава, данный ингредиент образует инертный неспекающийся плотный коксовый остаток со слаборазвитой поверхностью, не вступающий в химическую реакцию с заметной скоростью с минеральным ингредиентом смеси, содержащем оксиды переходных металлов в степени окисления катиона переходного металла Me+2, Me+3 и Me+4, и осуществляет основную функцию в смеси: предотвращает спекание и подплавление теплоизолирующего ингредиента заявляемой смеси.

Установлено, что выход за оптимальные пределы концентрации инертного углеродсодержащего ингредиента 5-15% в смеси приводит к преждевременному спеканию и подплавлению смеси (менее 5%), что приводит к резкой потере ее теплоизолирующей способности. Увеличение концентрации инертного углеродсодержащего ингредиента свыше 15% также снижает теплоизолирующую способность смеси за счет увеличения теплопроводности по углеродным кластерам.

Наличие в смеси активного углеродсодержащего ингредиента в виде газового или длиннопламенного углей либо бурого угля в оптимальных концентрационных пределах обусловлено следующим. Данные виды угля характеризуются наивысшим содержанием летучих веществ до 50% на горючую массу. При подаче заявляемой смеси на поверхность оксидного или металлического расплава активный углеродсодержащий ингредиент образует вспученный слабо спекшийся рыхлый коксовый остаток с развитой поверхностью, что обеспечивает дополнительную стойкость заявляемой смеси без потери теплоизолирующей способности, а большое количество выделяющихся летучих препятствует спеканию смеси и обеспечивает за счет их окисления дополнительный приход тепла в зону поверхности раздела смесь - расплав. С другой стороны, часть активного углеродсодержащего ингредиента расходуется на восстановление оксидов переходных металлов.

Установлено, что уменьшение концентрации активного углеродсодержащего ингредиента менее 3% не обеспечивает дополнительного прихода тепла в систему «заявляемая смесь - расплав», а увеличение концентрации данного ингредиента выше верхнего оптимального предела приводит к появлению открытого пламени на поверхности смеси и ухудшению экологической ситуации в месте применения.

Другое отличие заявляемой смеси от известных состоит в добавке в оптимальных концентрационных пределах минерального ингредиента, содержащего оксиды переходных металлов в степени окисления катиона переходного металла Ме+2, Me+3 и Me+4. Добавка данного ингредиента обеспечивает активное окисление карбидов и карбонитридов, содержащихся в шлаке, и перевод продуктов окисления в оксидный шлаковый раствор (схемы реакций 1-7). При этом обеспечивается хорошая жидкоподвижность конечного шлака за счет его дополнительного обогащения оксидами переходных металлов, что приводит к практически полному выливу из чугуновозного ковша остатков шлака и предотвращению зарастания его горловины.

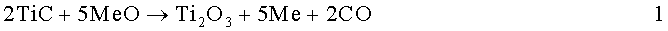

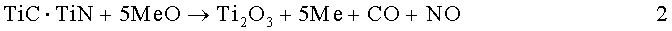

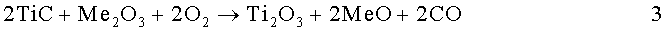

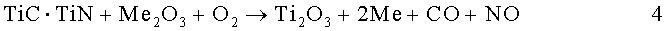

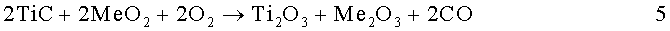

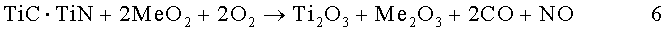

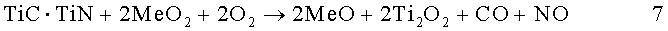

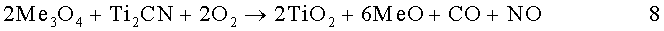

Окисление карбидов и карбонитридов протекает по суммарным схемам:

Выбор оптимальных концентрационных пределов для минерального ингредиента, содержащего оксиды переходных металлов в степени окисления катиона переходного металла Ме+2, Me+3 и Me+4, обусловлен следующим. Ниже 10% по массе уменьшается окислительная способность смеси и соответственно образующегося при ее подплавлении шлака, и карбиды и карбонитриды титана остаются в шлаке. Увеличение же концентрации минерального ингредиента свыше 40% нецелесообразно из-за снижения теплоизолирующих свойств смеси и отрицательного воздействия на футеровку чугуновозного ковша.

Кроме того, окислительная способность смеси по отношению к карбидам и карбонитридам зависит не только от количества катионов переходных металлов, но и от их соотношения в смеси. Установлены вид такого соотношения, называемый коэффициентом окислительной способности смеси, и оптимальные пределы изменения его значений: {Me+2}/({Ме+3}+{Ме+4})=0.04-0.78,

где {Me+2}, {Me+3}, {Ме+4} - концентрации катионов переходного металла в смеси в степени окисления +2, +3, +4.

Выявлено, что при значении коэффициента менее 0.04 смесь подвержена интенсивному спеканию и преждевременно утрачивает теплоизолирующую способность. При значении коэффициента более 0.78 возрастает отрицательное воздействие смеси на футеровку ковша.

Применение заявляемой смеси иллюстрируют следующие примеры и табл.1, 2. Характеристики инертного углеродсодержащего ингредиента и активного углеродсодержащего ингредиента даны в пересчете на беззольную и безводную массу, зольность - в пересчете на рабочую массу.

Пример 1. В чугуновозный ковш осуществляют налив чугуна в объеме 110 тонн. Температура чугуна при наливе 1450°C. В ковш подают смесь, которая содержит в качестве инертного углеродсодержащего ингредиента антрацитовый штыб, содержащий следующие компоненты (массовая доля, %): C 96.0; H 2.0; O 2; N 0.5; Ap 8.5, в качестве активного углеродсодержащего ингредиента длиннопламенный уголь, содержащий: C 79,9; H 5.7; O 12.6; N 1.8; Ap 25.8, в качестве минерального ингредиента, содержащего катионы железа в степени окисления Fe+2, Fe+3, - конвертерный шлам. Химический состав конвертерного шлама следующий, %: FeO 42.6; Fe2O3 13.6; CaO 11.7; SiO2 5.2; Al2O3 1.0; MgO 2.2; P2O5 0,18; S 0.25; MnO 0.8; ZnO 1.86; K2O+Na2O 0.27; ППП 10.4, в качестве теплоизолирующего ингредиента вспученный перлит. Таким образом, смесь содержит 40% минерального ингредиента с катионами переходного металла железа Fe+2, Fe+3; 5% инертного углеродсодержащего ингредиента; 3% активного углеродсодержащего ингредиента и 52% теплоизолирующего ингредиента. Смесь располагается на поверхности расплава в чугуновозном ковше от момента налива чугуна в доменном цехе до вылива в миксер, или конвертер, или электропечь. Образующийся на поверхности жидкого чугуна в чугуновозном ковше шлак обладает достаточной жидкоподвижностью и окислительной способностью реакции 1, 2, 3, а оставшийся слой заявляемой смеси остается в твердом сыпучем состоянии. После кантовки чугуновозного ковша на его футерованных стенах и горловине существенно сокращается количество застывших наплывов шлака и настылей.

Пример 2. В чугуновозный ковш осуществляют налив чугуна в объеме 80 тонн. В ковш подают смесь, которая содержит в качестве инертного углеродсодержащего ингредиента антрацитовый штыб, в качестве активного углеродсодержащего ингредиента газовый уголь, содержащий: C 83.0; H 5.6; O 9.7; N 1.7; Ap 26.7, в качестве минерального ингредиента, содержащего катионы железа в степени окисления Fe+2, Fe+3, - доменный шлам. Химический состав доменного шлама следующий, %: FeO 8.0; Fe2O3 40.3; CaO 5.1; SiO2 7.6; Al2O3 2.6; MgO 1.9; ZnO 4.4; S 0.4; MnO 0.3; ППП 25.4, в качестве теплоизолирующего ингредиента вспученный перлит. Заявляемая смесь содержит 10% минерального ингредиента с катионами переходного металла Fe+2, Fe+3; 15% инертного углеродсодержащего ингредиента; 10% активного углеродсодержащего ингредиента; 65% теплоизолирующего ингредиента. Подача смеси осуществлена так же, как в примере 1. Сформировавшийся шлак сохраняет жидкоподвижность, а часть теплоизолирующей шлакообразующей и защитной смеси сохраняется в твердом сыпучем состоянии. Сокращается зарастание ковша настылью.

Пример 3. Утепление расплава и защиту футеровки чугуновозного ковша 110 тонн металла от настылеобразования ведут с помощью смеси, содержащей 82% теплоизолирующего ингредиента; 5% инертного углеродсодержащего ингредиента; 3% активного углеродсодержащего ингредиента и 10% минерального ингредиента в виде прокатной окалины, состоящей из 48.3% Fe3O4; 50.8% FeO. Данная смесь формирует жидкотекучий конечный шлак, обеспечивает хорошую теплоизоляцию открытой поверхности расплава в чугуновозном ковше и окислительные свойства смеси реакции 1, 3, 8. Существенно сокращена скорость образования настыли.

Пример 4. Применяют смесь ингредиентного состава, описанного в предыдущих примерах, состоящую из 55% теплоизолирующего ингредиента; 10% инертного углеродсодержащего ингредиента; 5% активного углеродсодержащего ингредиента и 30% минерального ингредиента в виде железной руды, например мартито-гематитовой, следующего химического состава: Fe2O3 46.3; FeO 10.6; SiO2 6.7; Al2O3 3.7; CaO 1.1; MgO 0.4; MnO 0.3; ППП 6.5. Образующийся конечный шлак над поверхностью расплава чугуна в ковше жидкоподвижен, окисление карбонитрида титана протекает по схеме (8), оставшаяся часть заявляемой смеси над шлаком в твердом сыпучем состоянии. После кантовки ковша на футеровке нет заметных остатков шлака и настыли.

Пример 5. Применяют смесь ингредиентного состава, описанного в примерах 1-2, состоящую из 63% теплоизолирующего ингредиента; 10% инертного углеродсодержащего ингредиента; 7% активного углеродсодержащего ингредиента и 20% минерального ингредиента в виде марганцевой руды, например окисной пиролюзитной, следующего химического состава: MnO2 55.0; MnO 7; Fe2O3 2.1; SiO2 24.0; Al2O3 3.0; CaO 2,0; MgO 1.4; ППП 5.0. При действии заявляемой смеси происходит окисление карбида титана и карбонитрида титана двуокисью марганца по схемам (5-7), при этом формируется шлак, жидкоподвижность которого сохраняется длительное время не только благодаря насыщению закисью и окисью марганца, а также теплоизолирующему эффекту смеси, часть которой находится над шлаком в твердом сыпучем состоянии. Снижается скорость настылеобразования и зарастания ковша (110 тонн чугуна).

Пример 6. Применяют смесь ингредиентного состава, описанного в примерах 1-2, состоящую из 40% теплоизолирующего ингредиента; 15% инертного углеродсодержащего ингредиента; 5% активного углеродсодержащего ингредиента и 40% минерального ингредиента в виде красного шлама алюминиевой промышленности, например байеровского, следующего химического состава: Fe2O3 55.7; FeO 2,0; SiO2 4.2; Al2O3 11.1; TiO2 5,4; CaO 9.2; MgO 0.2; Na2O 1.5; ППП 10.0. Как и в предыдущих примерах, результатом применения заявляемой смеси являются ее высокая теплоизолирующая способность, обеспечивающая минимальный перепад температуры расплава в ковше, и формирующийся жидкоподвижный шлак, беспрепятственно выливаемый из чугуновозного ковша, не образуя на футеровке емкости настылей и наплывов. Налив 80 тонн чугуна.

Пример 7. Применяют смесь, как в примере 6, в качестве активного углеродсодержащего ингредиента используют бурый уголь, например гумусосапропелитовый, Подмосковного бассейна. Характеристики данного угля: C 66.0; H 5.1; O 19.8; N 1.4; S 3.5; Ap 25.2. Результат применения смеси состоит в следующем. Перепад температуры расплава чугуна от выпуска из доменной печи или от момента завершения обработки расплава на участке обессеривания до вылива чугуна в миксер, или дуговую электропечь, или конвертер минимален. Жидкоподвижность конечного шлака такова, что он беспрепятственно покидает ковш при кантовке, минимальные остатки на огнеупорной футеровке стен и горловины ковша настылей и наплывов. Налив 110 тонн чугуна.

Некоторые сравнительные данные по нахождению чугуна в чугуновозном ковше и скоростях его охлаждения даны в таблице.

Как видно из таблицы, применение смеси позволяет увеличить время пребывания чугуна в чугуновозном ковше сверх регламентного срока, без существенного дополнительного настылеобразования. Кроме того, снижена скорость охлаждения расплава в ковше.

Как видно из табл.2, применение заявляемой смеси с оптимальным значением коэффициента окислительной способности значительно увеличивает оборачиваемость ковшей.

К преимуществам заявляемой смеси следует отнести следующее. Все ингредиенты, входящие в состав смеси, недефицитны и легко приобретаемы. Кроме того, в определенной мере решается проблема складирования и утилизации используемых в изобретении шламов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕПЛОИЗОЛЯЦИИ И ЗАЩИТЫ ОТ ОКИСЛЕНИЯ ЗЕРКАЛА МЕТАЛЛА В ПРОМЕЖУТОЧНОМ КОВШЕ МНЛЗ | 2007 |

|

RU2334586C1 |

| Шлакообразующая смесь | 1987 |

|

SU1477509A1 |

| ТЕПЛОИЗОЛИРУЮЩАЯ СМЕСЬ | 1992 |

|

RU2044594C1 |

| ТЕПЛОИЗОЛЯЦИОННАЯ И ЗАЩИТНАЯ СМЕСЬ ДЛЯ ЗЕРКАЛА МЕТАЛЛА В ПРОМЕЖУТОЧНОМ КОВШЕ МНЛЗ | 2007 |

|

RU2334587C1 |

| КОМПАКТ-МАТЕРИАЛ ДЛЯ КОВШЕВОЙ ОБРАБОТКИ ЧУГУНА | 2006 |

|

RU2338791C2 |

| ТЕПЛОИЗОЛИРУЮЩАЯ ТЕРМОРАСШИРЯЮЩАЯСЯ СМЕСЬ | 2011 |

|

RU2464122C1 |

| ТЕПЛОИЗОЛИРУЮЩАЯ ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ ЖИДКОГО РАСПЛАВА | 2006 |

|

RU2320449C2 |

| ШЛАКООБРАЗУЮЩАЯ ТЕПЛОИЗОЛИРУЮЩАЯ СМЕСЬ ДЛЯ ЖИДКОГО РАСПЛАВА | 2006 |

|

RU2320450C1 |

| Способ внепечной обработки жидкого чугуна в ковше | 1984 |

|

SU1217885A1 |

| ТЕПЛОИЗОЛИРУЮЩАЯ СМЕСЬ ДЛЯ ЖИДКОГО РАСПЛАВА | 2006 |

|

RU2320448C2 |

Изобретение относится преимущественно к черной металлургии, литейному производству и машиностроению. Смесь содержит инертный углеродсодержащий ингредиент в количестве 5-15%, активный углеродсодержащий ингредиент в количестве 3-10%, минеральный ингредиент, содержащий оксиды переходных металлов в степени окисления катиона переходного металла Me+2, Me+3 и Me+4 в количестве 10-40%, и теплоизолирующий ингредиент - остальное. В качестве инертного углеродсодержащего ингредиента используют антрацитовый штыб или антрацит. В качестве активного углеродсодержащего ингредиента используют длиннопламенный уголь, или газовый уголь, или буровой уголь. В качестве минерального ингредиента используют конвертерный шлам, или доменный шлам, или прокатную окалину, или железную руду, или марганцевую руду, или красный шлам алюминиевой промышленности. В качестве теплоизолирующего ингредиента используют вспученный природный минерал ряда гидрослюд. Обеспечивается снижение теплопотерь с открытой поверхности расплава. 2 з.п. ф-лы, 2 табл., 7 пр.

1. Теплоизолирующая шлакообразующая и защитная смесь для чугуновозных ковшей, включающая минеральную и органическую составляющие, отличающаяся тем, что органическая составляющая содержит инертный углеродсодержащий ингредиент и активный углеродсодержащий ингредиент, а минеральная составляющая содержит теплоизолирующий ингредиент в виде вспученного природного минерала ряда гидрослюд и дополнительно содержит минеральный ингредиент, содержащий оксиды переходных металлов в степени окисления катиона переходного металла Me+2, Ме+3 и Me+4, при следующем соотношении ингредиентов, мас.%: минеральный ингредиент, содержащий оксиды переходных металлов в степени окисления катиона переходного металла Me+2, Me+3 и Me+4 10-40, инертный углеродсодержащий ингредиент 5-15, активный углеродсодержащий ингредиент 3-10, теплоизолирующий ингредиент - остальное.

2. Теплоизолирующая шлакообразующая и защитная смесь для чугуновозных ковшей по п.1, отличающаяся тем, что в качестве инертного углеродсодержащего ингредиента применяют антрацитовый штыб или антрацит либо их смесь, в качестве активного углеродсодержащего ингредиента применяют длиннопламенный уголь, или газовый уголь, или бурый уголь, либо их смесь, в качестве дополнительного минерального ингредиента, содержащего оксиды переходных металлов в степени окисления катиона переходного металла Ме+2, Me+3 и Me+4 применяют конвертерный шлам, или доменный шлам, или прокатную окалину, или железную руду, или марганцевую руду, или красный шлам алюминиевой промышленности, либо их смесь.

3. Теплоизолирующая шлакообразующая и защитная смесь для чугуновозных ковшей по пп.1 и 2, отличающаяся тем, что соотношение концентраций катионов переходных металлов в смеси описывается следующим выражением и находится в пределах: {Me+2}/({Me+3}+{Me+4})=0,04-0,78.

| Шлакообразующаяся смесь | 1974 |

|

SU497344A1 |

| ТЕПЛОИЗОЛИРУЮЩАЯ СМЕСЬ | 1994 |

|

RU2081720C1 |

| ТЕПЛОИЗОЛИРУЮЩАЯ СМЕСЬ ДЛЯ РАЗЛИВКИ СТАЛИ | 1992 |

|

RU2017567C1 |

| JP 0008003609 A, 09.01.1996 | |||

| Способ контроля качества сварки резонаторов электромеханических фильтров | 1959 |

|

SU146792A1 |

Авторы

Даты

2012-10-20—Публикация

2011-05-06—Подача