Группа изобретений относится к ракетной технике, конкретно к ракетам и жидкостным ракетным двигателям, выполненным по закрытой схеме, с дожиганием газогенераторного газа, к турбонасосным агрегатам и к средствам управления ракетой по крену, и предназначено для управления вектором тяги двигателя и ракетой по крену.

Изобретение относится к ракетно-космической технике, а именно к конструкциям многоступенчатых ракет-носителей (РН), состоящих из ракетных модулей (блоков) и предназначенных для выведения полезных грузов на различные околоземные орбиты как непосредственно, так и с помощью дополнительной верхней ступени - блока довыведения, составляющей вместе с полезным грузом головной блок РН.

Известны изобретения, предусматривающие использование в многоступенчатой РН однобаковых ракетных модулей (РМ). Примером применения однобаковых РМ может служить первая ступень ракеты-носителя "Протон" [1], в которой шесть однобаковых РМ крепятся к центральному топливному баку (ТБ). Жидкостный ракетный двигатель (ЖРД) каждого модуля получает один компонент топлива из бака собственного блока, другой - из центрального топливного бака при помощи межмодульной топливной магистрали (ТМ). Применение такой схемы позволило уменьшить длину ступени и размерность баков, что в свою очередь дало возможность транспортировать ее поблочно по железной дороге. Недостатком РН является невысокое энергомассовое совершенство первой ступени, обусловленное ее конструктивной схемой и типом применяемого топлива. Для того чтобы РН была эффективной, на ней устанавливаются еще две ступени, соединенные с первой по схеме "тандем". Двигатели этих ступеней запускаются в полете, что отрицательно сказывается на надежности носителя. Кроме того, размерность верхних ступеней потребовала установки на них двигателей другого класса тяги, чем на первой, т.е. носитель оказался неунифицированным по ЖРД. Статистика аварий РН "Протон" показывает, что значительная их доля была связана с работой двигателей верхних ступеней.

Известно применение объединенных в связки пар однобаковых блоков ([2] - "ОТ-РАГ"), в котором ракета составлялась из пар однобаковых блоков, имеющих собственный двигатель и единственный топливный бак и применявшая вытеснительную систему подачи топлива. В качестве топлива использовались керосин и концентрированная азотная кислота. Во время полета между блоками в паре происходил обмен недостающими компонентами топлива. Основной недостаток такой схемы - требуемая высокая ступенчатость для компенсации низких энергомассовых характеристик ракеты (до 6 ступеней у носителей "ОТРАГ"), результатом чего явилось большое - от нескольких десятков до 600 - количество пар блоков. Следствием такого количества элементов явилась низкая расчетная надежность ракеты. Кроме того, в ракете отсутствовал центральный, стержневой элемент, при том, что полезный груз устанавливался тандемно с ней. Отсутствие такого элемента в конструкции РН способствует развитию неустойчивостей в полете и приводит к повышенным вибровоздействиям на полезный груз и саму конструкцию ракеты.

Известен проект технологического ряда РН "Ангара" [3], первая ступень которых имеет в своей основе унифицированные двухбаковые РМ, собранные по схеме "пакет". Один из модулей является центральным, остальные располагаются симметрично вокруг него. В семействе РН "Ангара" все модули имеют высокую степень унификации - используют одинаковые компоненты топлива, однотипные двигатели, топливные баки одинакового диаметра и объема. Это позволяет сократить затраты на разработку ракет-носителей и создание производственной базы.

Но эти носители имеют следующие недостатки. Для повышения эффективности на последнем участке работы первой ступени проводят дросселирование ЖРД центрального РМ (ЦРМ). Это позволяет к окончанию работы боковых ракет-носителей иметь некоторый остаток топлива в баках ЦРМ. Сброс боковых РМ и автономный полет центрального РМ повышают грузоподъемность носителя, но глубокое дросселирование двигателя невозможно без ухудшения его характеристик и уменьшения надежности. Умеренное дросселирование без существенных последствий позволяет добиться относительно небольшого, около 20%, остатка топлива в баках центрального ракетного модуля. Таким образом, связка из нескольких унифицированных блоков оказывается слабоэффективной для запусков искусственных спутников. Установленная на РН вторая ступень - дополнительный ракетный блок, расположенный соосно с центральным ракетным модулем, существенно повышает массу выводимого полезного груза. Но этот блок вносит в ракету-носитель два существенных недостатка. Во-первых, запуск его двигателя производится в полете, что не дает возможности в случае невключения остановить пуск. Во-вторых, блок второй ступени не унифицирован с блоками первой ступени, что требует организации для него отдельного производства. Еще одним недостатком носителя является то, что отказ в полете двигателя любого из блоков первой ступени на всем протяжении его работы, за исключением самых последних секунд, неизбежно приводит к невыполнению задачи полета РН. Это вызвано неиспользуемым остатком топлива в аварийном блоке, который не позволяет носителю набрать достаточную скорость.

Известны также РН пакетной схемы, в которой оба компонента из двухбаковых ракетных блоков (модулей) передаются в блоки последующих ступеней в процессе их совместной работы с тем, чтобы к моменту разделения ступеней обеспечить максимальное заполнение баков модулей работающей компоновки [4]. Носитель состоит из нескольких двухбаковых ракетных модулей, собранных по схеме "пакет", и головной части, содержащей полезный груз. Головная часть может также содержать ракетный блок - дополнительную верхнюю ступень. Пакетная компоновка может содержать различное количество РМ, которые являются модулями не менее, чем двух ступеней. Последняя ступень состоит из одного блока, на который сверху устанавливается головная часть. Ракетные модули всех ступеней до предпоследней включительно оборудованы средствами отделения в полете от основной компоновки. Ракета носитель снабжена системой перелива компонентов топлива между модулями, состоящей из межмодульных топливных магистралей, которыми соединены собственные топливные магистрали модулей каждой предыдущей и последующей ступеней. На межмодульных топливных магистралях установлены отрывные гидроразъемы и по два отсечных клапана с обеих сторон от них. Кроме того, на каждой собственной топливных магистралях модулей, за исключением модулей первой ступени, выше мест соединения с межмодульными топливными магистралями установлены пусковые клапаны.

Ракета носитель может быть изготовлена в нескольких модификациях, отличающихся количеством боковых РМ, их расположением относительно центрального ракетного модуля, количеством РМ в каждой ступени.

Согласно [4] схема системы перелива компонентов топлива выглядит следующим образом. На топливных магистралях модулей последующей ступени, соединяющих их топливные баки с блоками ЖРД, установлены пусковые клапаны. Между модулями предшествующей и последующей ступеней проложены топливные магистрали, соединяющие топливные магистрали модулей предшествующей ступени с топливными магистралями соответствующего компонента модулей последующей ступени ниже установленных на них пусковых клапанов. На межмодульных топливных модулях в межмодульном пространстве установлены отрывные гидроразъемы, а с обеих сторон от них - отсечные клапаны. Последней ступенью является ЦРМ, из которого топливо не переливается.

Всего в ракете носителе имеется по две межмодульных топливные магистрали на каждый боковой блок.

Представленная ракета носитель [4] наиболее близка предлагаемой и выбрана в качестве прототипа.

Недостатком прототипа является возрастающая сложность при увеличении количества составляющих блоков: с каждым дополнительным ракетным модулем, начиная со второго, ракета носитель получает два топливных бака с обеспечивающими их работу системами и две межмодульные ТМ, каждая которых содержит два отсечных клапана и один отрывной гидроразъем. Кроме того, ракетный модуль второй и последующих ступеней содержат два пусковых клапана на собственных топливных магистралей модуля. Наличие этих устройств неблагоприятно влияет на надежность ракеты носителя, так как все они срабатывают в процессе полета, а отказ большинства из них вызывает аварию ракеты носителя. По крайней мере, авария произойдет при нерасстыковке отрывных гидроразъемов и незакрытии отсечных клапанов со стороны работающей ступени.

Возрастающее количество межмодульных топливных модулей с отрывными гидроразъемами отражается на массе и стоимости изготовления конструкции. Большое количество баков также увеличивает сухую массу и стоимость изготовления РН. Это связано не только с необходимостью установки в каждом баке систем контроля состояния компонента, но и с объемом внутрибаковых работ, после которых должна быть обеспечена его высокая чистота. В процессе производства баков требуется и очистка изнутри их стенок. Объем этой работы пропорционален суммарной площади внутренней поверхности баков, которая пропорциональна количеству ракетных модулей.

Особенно сложен контроль внутреннего состояния баков у многоразовых модулей. Дополнительную сложность вносит трубопровод компонента, расположенного в верхнем баке блока, обычно прокладываемый через нижний бак. Он целиком или частично подвешен в положении, близком к вертикальному, и при возвращении испытывает поперечные нагрузки, в несколько раз превышающие нагрузки при транспортировке и выведении. Производство ракетных блоков в многоразовом варианте потребует укрепления внутрибакового топливопровода или прокладке его по внешней поверхности бака, что приведет к увеличению их сухой массы.

Известна также ракета-носитель по патенту РФ №2291817 (прототип ракеты-носителя). Эта ракета-носитель содержит несколько ступеней, каждая из которых в свою очередь содержит центральный и боковые модули. Каждый модуль содержит корпус, баки окислителя и горючего и систему перелива одного из компонентов топлива. Топливо, предназначенное для перелива в другие блоки, распределяется покомпонентно по двухбаковой ракетой-носителем так, что в каждом из них только один компонент включает долю, предназначенную для перелива. Кроме того, это достигается обратным расположением баков в модулях разных ступеней и тем, что межмодульные топливные магистрали компонента верхних баков предыдущей ступени соединяются непосредственно с баками того же компонента последующей ступени, имеющими нижнее расположение в модулях. Это позволит вдвое сократить количество межмодульных топливных магистралей, а также сократить число пусковых клапанов и тем самым увеличить надежность и уменьшить стоимость изготовления ракеты-носителя.

Известен жидкостный ракетный двигатель по патенту РФ на изобретение №2095607, предназначенный для использования в составе космических разгонных блоков, ступеней ракетоносителей и как маршевый двигатель космических аппаратов, включает в себя камеру сгорания с регенеративным трактом охлаждения, насосы подачи компонентов - горючего и окислителя с турбиной на одном валу, в который введен конденсатор. Выход конденсатора по линии хладагента соединен с входом в камеру сгорания и с входом в тракт регенеративного охлаждения камеры сгорания.

Недостатком этого двигателя является отсутствие управления вектором тяги.

Известен ЖРД по патенту РФ на изобретение №2190114, МПК 7 F02K 9/48, опубл. 27.09.2002 г. Этот ЖРД включает в себя камеру сгорания с трактом регенеративного охлаждения, турбонасосный агрегат ТНА с насосами окислителя и горючего, выходные магистрали которых соединены с головкой камеры сгорания, основную турбину и контур привода основной турбины. В контур привода основной турбины входят последовательно соединенные между собой насос горючего и тракт регенеративного охлаждения камеры сгорания, соединенный с входом в основную турбину. Выход из турбины ТНА соединен с входом второй ступени насоса горючего.

Этот двигатель имеет существенный недостаток. Перепуск подогретого в тракте регенеративного охлаждения камеры сгорания горючего на вход во вторую ступень насоса горючего приведет к его кавитации. Большинство ЖРД используют такие компоненты топлива, что расход окислителя почти всегда больше расхода горючего. Следовательно, для мощных ЖРД, имеющих большую тягу и большое давление в камере сгорания эта схема не приемлема, т.к. расхода горючего будет недостаточно для охлаждения камеры сгорания и привода основной турбины. Кроме того, не проработана система запуска ЖРД, система воспламенения компонентов топлива и система выключения ЖРД и его очистки от остатков горючего в тракте регенеративного охлаждения камеры сгорания.

Известен жидкостный ракетный двигатель по патенту РФ на изобретение №2232915, опубл. 10.09.2003 г., который содержит камеру турбонасосный агрегат, газогенератор, систему запуска, средства для зажигания компонентов топлива и топливные магистрали. Выход насоса окислителя соединен с входом в газогенератор. Выход первой ступени насоса горючего соединен с каналами регенеративного охлаждения камеры и со смесительной головкой. Выход второй ступени насоса горючего соединен с регулятором расхода с электроприводом.

Недостаток - двигатель не имеет системы регулирования вектора тяги и управления по крену.

Известен жидкостный ракетный двигатель по патенту РФ на изобретение №2161263, прототип жидкостного ракетного двигателя.

Этот двигатель содержит силовую раму, камеру сгорания, выполненную с возможностью качания в двух плоскостях, газогенератор и турбонасосный агрегат, подстыкованный к газогенератору посредством газовода, содержащий в свою очередь турбину, насос окислителя, насос горючего и дополнительный насос горючего, газовод, соединяющий выход из турбины с камерой сгорания, и узел качания камеры сгорания ЖРД, установленный между газоводом и камерой сгорания, точнее головкой камеры сгорания. Этот узел выполнен в виде сильфона и кардана, которые совместно обеспечивают качание камеры сгорания и герметизацию подвода газогенераторного газа, имеющего большие давление и температуру. Кроме того, предусмотрена система охлаждения сильфона, так как его работоспособность в столь экстремальных условиях вызывает сомнение.

Турбонасосный агрегат содержит турбину с рабочим колесом и насосы окислителя, горючего и дополнительный насос горючего, установленные соосно насосу.

Недостатки этого двигателя и узла подвески камеры сгорания, входящего в его состав: низкая ненадежность узла подвески камеры сгорания ЖРД из-за наличия большого количества деталей, малой прочности тонкостенных сильфонов, работающих при высоких давлении и температуре. Подшипники карданного подвеса, передающее силу тяги камеры сгорания, достигающую 200…1000 тс, также работают при высокой температуре (от 500 до 800°С), при этом смазка выгорает, подшипники разрушаются, управление вектором тяги затрудняется.

Применение для охлаждения этого узла горючего, предназначенного для подачи в камеру сгорания, не только усложняет конструкцию этого узла и в целом двигателя, но и делает ее работу чрезвычайно опасной, так как при разрыве сильфона горючее и газогенераторный газ, содержащий избыток окислителя, войдут в контакт, что неизбежно приведет к пожару в двигательном отсеке ракеты и прекращению подачи горючего в камеру сгорания.

Управление вектором тяги выполнено ненадежно, а управление во углам крена вовсе отсутствует.

Задачи создания изобретения (жидкостного ракетного двигателя) - обеспечение надежности управления вектором тяги ЖРД и надежности управления ракетой по крену.

Известен турбонасосный агрегат с системой смазки редуктора, где редуктор частично заполняют смазкой так, чтобы одна из шестерен редуктора была погружена в смазку и разносила смазку на остальные шестерни и разбрызгивала ее (см. патент Великобритании №1281362, Н. кл. F1C, 1972).

Недостатком известного турбонасосного агрегата является малая эффективность смазки и охлаждения при высоких нагрузках.

Наиболее близким к изобретению является турбонасосный агрегат, содержащий турбину и насос, валы которых соединены между собой при помощи редуктора, размещенного в корпусе с подводящими и отводящими каналами (см. патент США N 3269317, Н. кл. 417-405, 1966).

Недостатком известного турбонасосного агрегата является малая эффективность смазки и охлаждения редуктора.

Известен турбонасосный агрегат по патенту РФ на изобретение №219863 (прототип).

Этот турбонасосный агрегат содержит турбину и насос с двумя независимыми валами, которые соединены с помощью редуктора, размещенного в корпусе, с подводящими и отводящими каналами, причем оба вала расположены концентрично с образованием кольцевой полости, служащей подводящим каналом, а отводящий канал сообщен со входом насоса горючего.

Недостаток заключается в низкой надежности и пожароопасности конструкции насоса горючего из-за нагрева горючего, охлаждающего редуктор.

Задачи создания изобретения (турбонасосного агрегата) - обеспечение надежности работы турбонасосного агрегата ЖРД.

Решение указанных задач достигнуто в многоступенчатой ракете-носителе, содержащей центральный модуль первой ступени с боковыми модулями первой ступени и центральный блок второй ступени с боковыми модулями второй ступени, при этом все модули имеют корпус, баки окислителя и горючего внутри корпусов, и, по меньшей мере, по одному жидкостному ракетному двигателю в каждом ракетном блоке и системы перелива одного из компонентов топлива из боковых модулей в центральный, тем, что согласно изобретению она содержит блоки сопел крена, содержащие по два оппозитно установленных сопла крена, блоки сопел крена установлены на внешней уделенной от оси ракеты-носителя поверхности корпусов боковых модулей всех ступеней. Может быть применено четкое число боковых модулей первой ступени, а блоки сопел крена первой ступени установлены на двух диаметрально противоположных боковых ракетных блоках первой ступени. Может быть применено нечетное число боковых модулей первой ступени, а блоки сопел крена первой ступени установлены на всех боковых ракетных блоках первой ступени. Количество боковых модулей второй ступени может соответствовать количеству боковых ракетных блоков первой ступени. Количество ракетных блоков третьей ступени соответствует количеству боковых ракетных блоков первой ступени. Боковые ракетные блоки всех трех ступеней установлены в одинаковых продольных плоскостях, проходящих через продольную ось ракеты-носителя.

Решение указанных задач достигнуто в жидкостном ракетном двигателе, содержащем силовую раму, камеру сгорания, имеющую головку, цилиндрическую часть с верхним и нижним силовыми кольцами и сопло, которая закреплена на силовой раме при помощи узла подвески, обеспечивающего возможность качания в двух плоскостях посредством приводов, прикрепленных к нижнему силовому кольцу, выполненному на камере сгорания, газогенератор и турбонасосный агрегат, содержащий в свою очередь турбину, насос окислителя, насос горючего, газовод, соединяющий выход из турбины с головкой камеры сгорания через узел подвески, отличающийся тем, что узел подвески смонтирован на силовой раме и содержит подвижную и неподвижную части, при этом подвижная часть соединена через промежуточную раму с верхним силовым кольцом, сопла крена сгруппированы в блоки сопел крена попарно и установлены на нижнем силовом кольце, установленном в нижней части сопла и соединенным со срезом сопла, к соплам крена через трехходовые краны газа и горючего присоединены соответственно трубопроводы подачи газогенераторного газа, другие концы которого соединены с трубопроводом отбора газа, и трубопроводами горючего, при этом блоки сопел крена закреплены на нижнем силовом кольце ракеты.

Решение указанных задач достигнуто в турбонасосном агрегате, содержащем турбину и насосы окислителя, двухступенчатый насос горючего и дополнительный насос горючего, валы которых соединены между собой при помощи устройства для передачи вращающего момента и изменения частоты вращения, размещенного в корпусе с подводящим и отводящим каналами, при этом валы турбины и обеих ступеней насоса горючего расположены концентрично с образованием кольцевой полости между ними, служащей подводящим каналом, а отводящий канал сообщен с входом насоса, тем, что согласно изобретению в качестве устройства для передачи вращающего момента и изменения частоты вращения применена магнитная передача, содержащая диски с постоянными магнитами, размешенными по окружности с постоянным шагом.

Решение указанных задач достигнуто в блоке сопел крена, содержащем два сопла крена, установленных оппозитно и объединенных в один узел, содержащий общий корпус, тем, что согласно изобретению, пара сопел крена оборудована трехходовыми кранами газа и горючего, установленными между соплами крена и имеющими общий привод. Блок сопел может быть выполнен так, что все сопла крена оборудованы запальными устройствами, соединенными линиями связи с блоком управления. Общий корпус может быть оборудован крепежными элементами, соединяющими общий корпус с нижним силовым кольцом ракеты-носителя.

Сущность изобретения поясняется фиг.1…19, где:

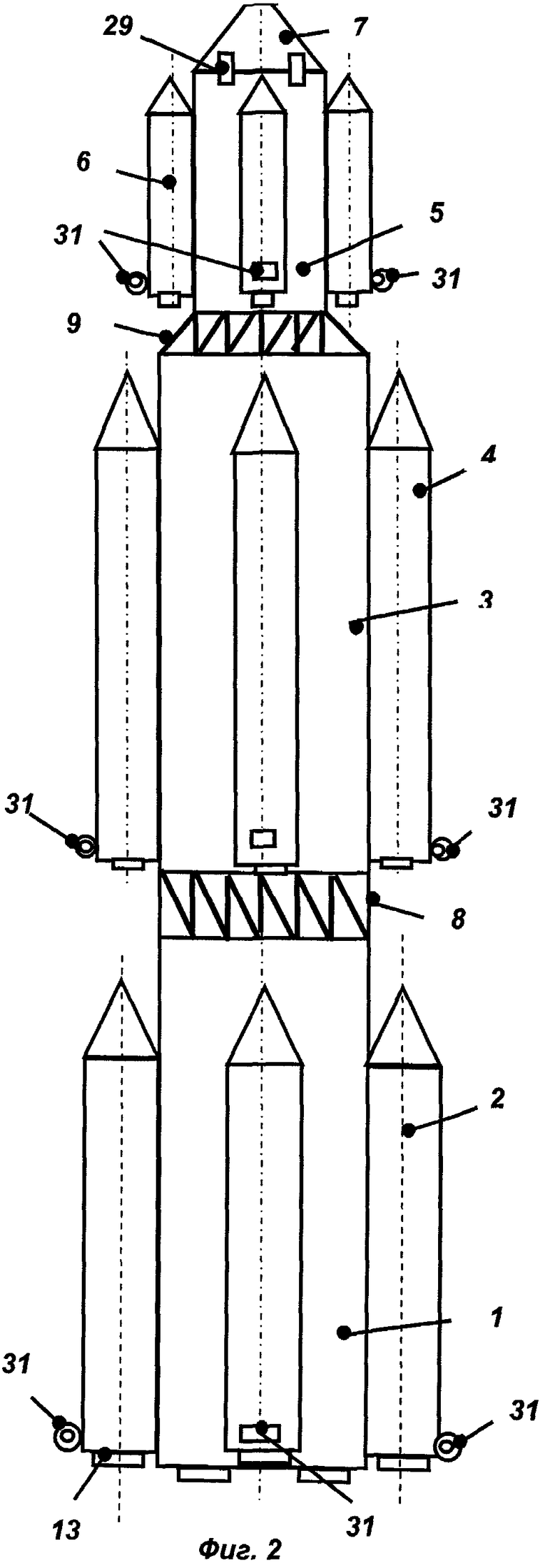

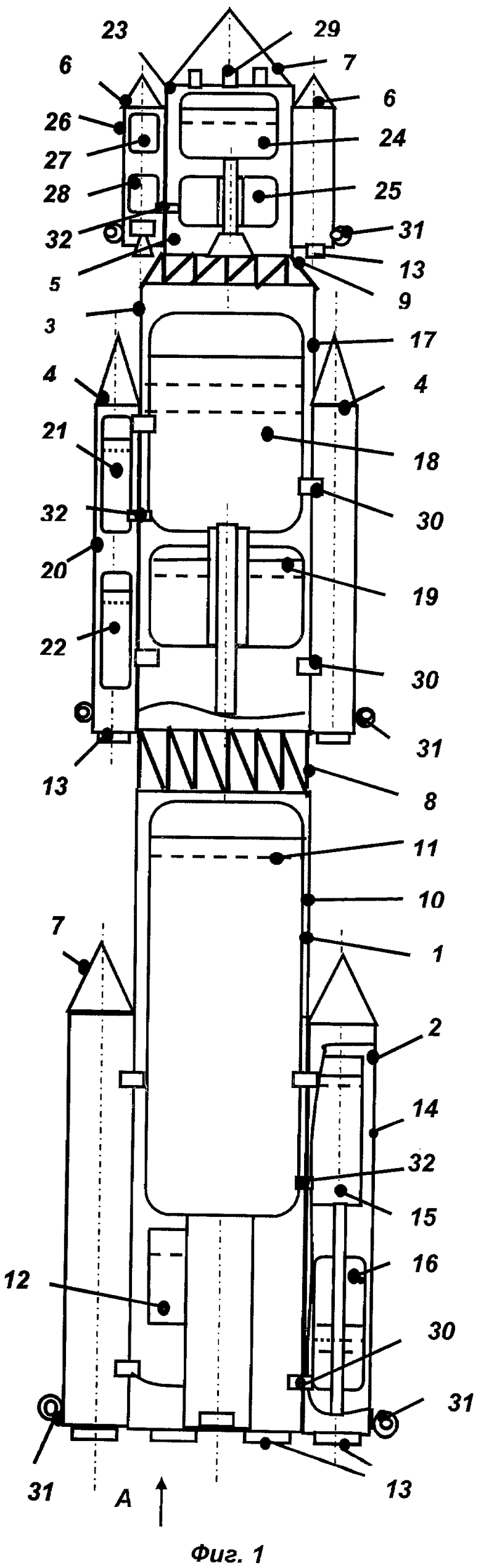

- на фиг.1 и 2 приведена схема многоступенчатой ракеты-носителя,

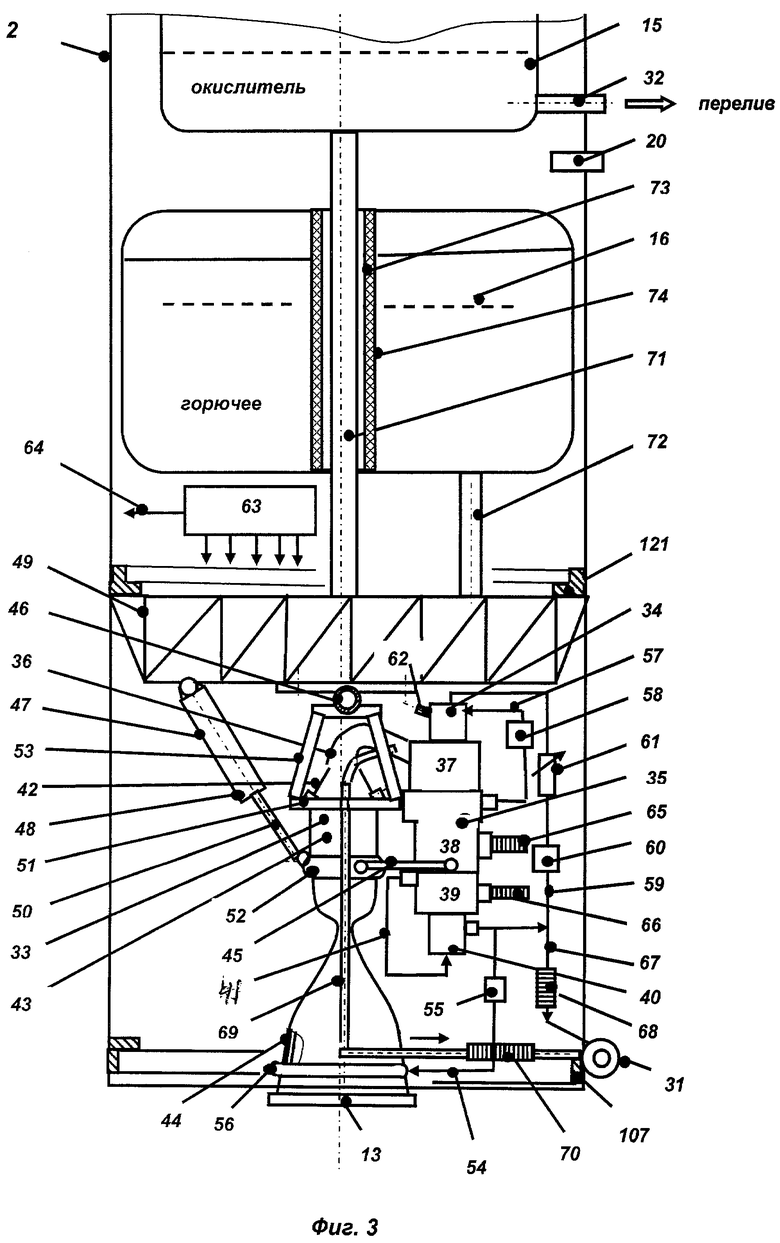

- на фиг.3 приведена схема компоновки жидкостного ракетного двигателя в боковом ракетном блоке,

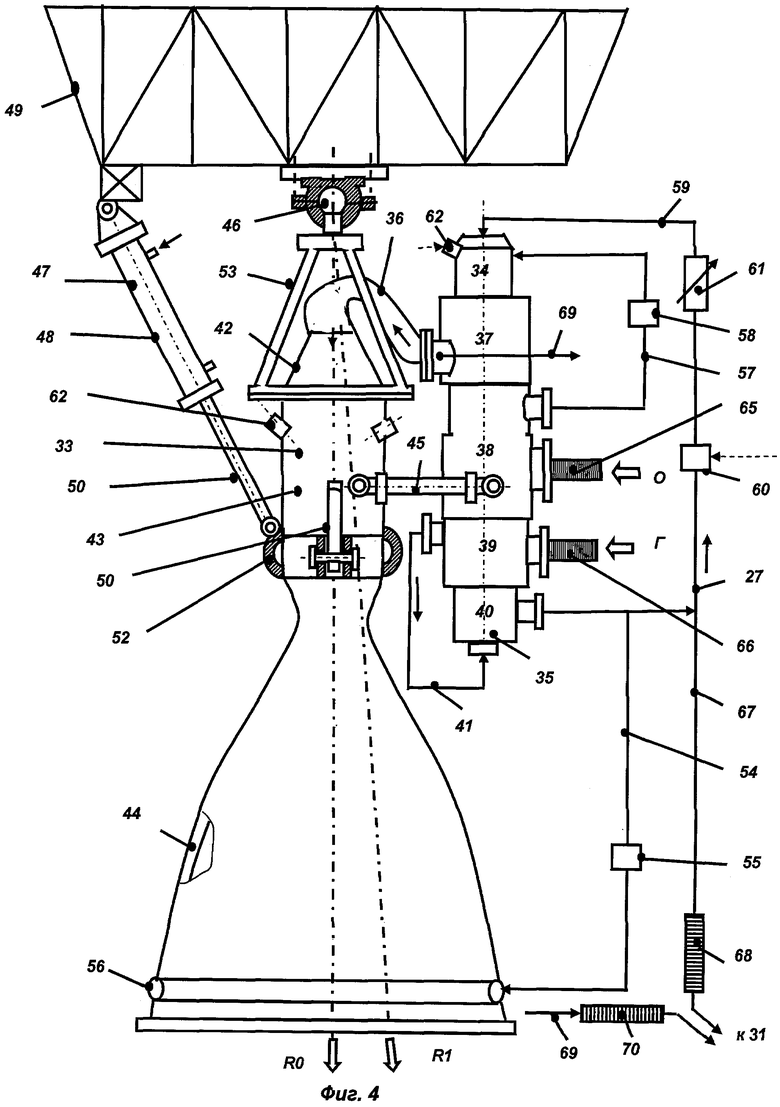

- на фиг.4 приведена схема жидкостного ракетного двигателя,

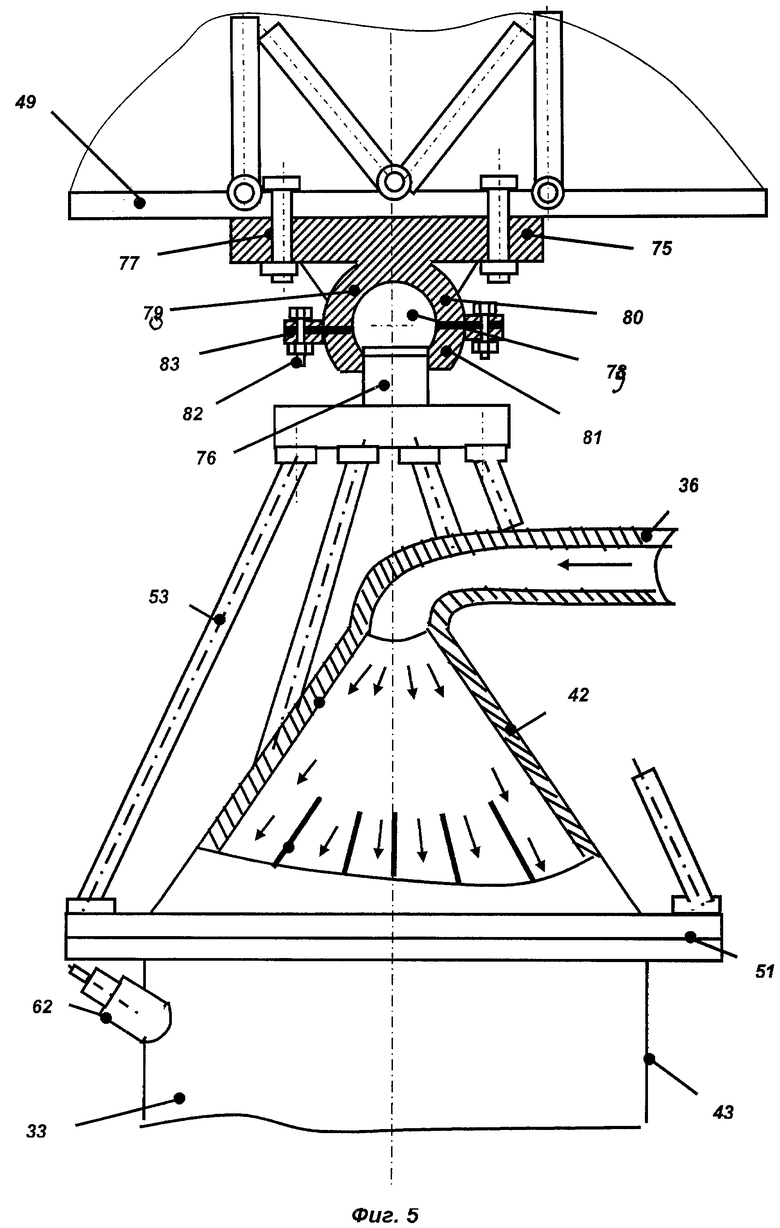

- на фиг.5 приведена конструкция узла подвески,

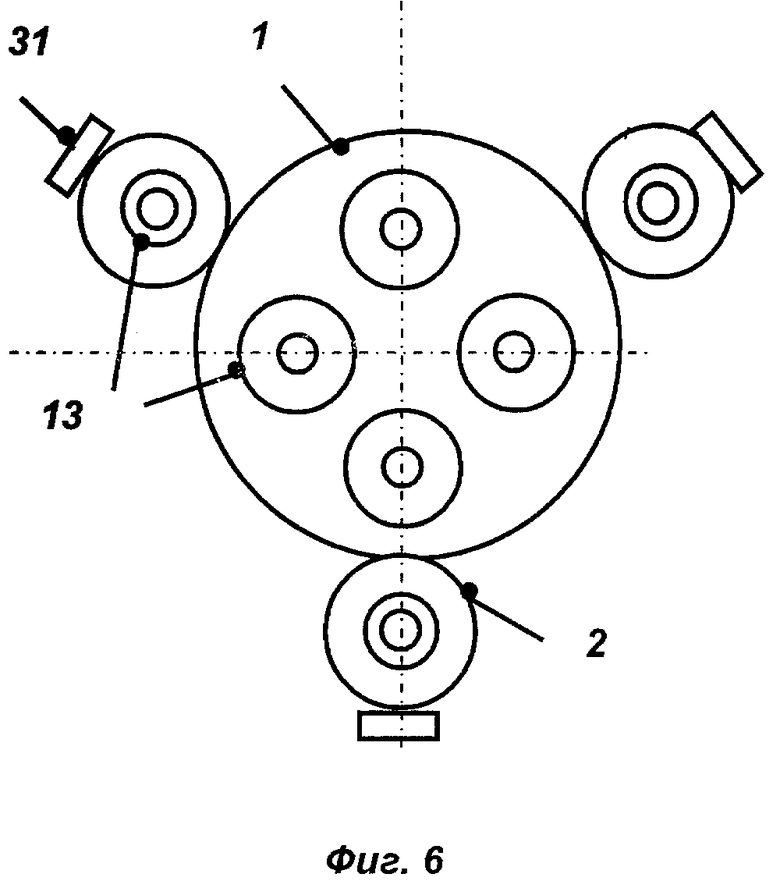

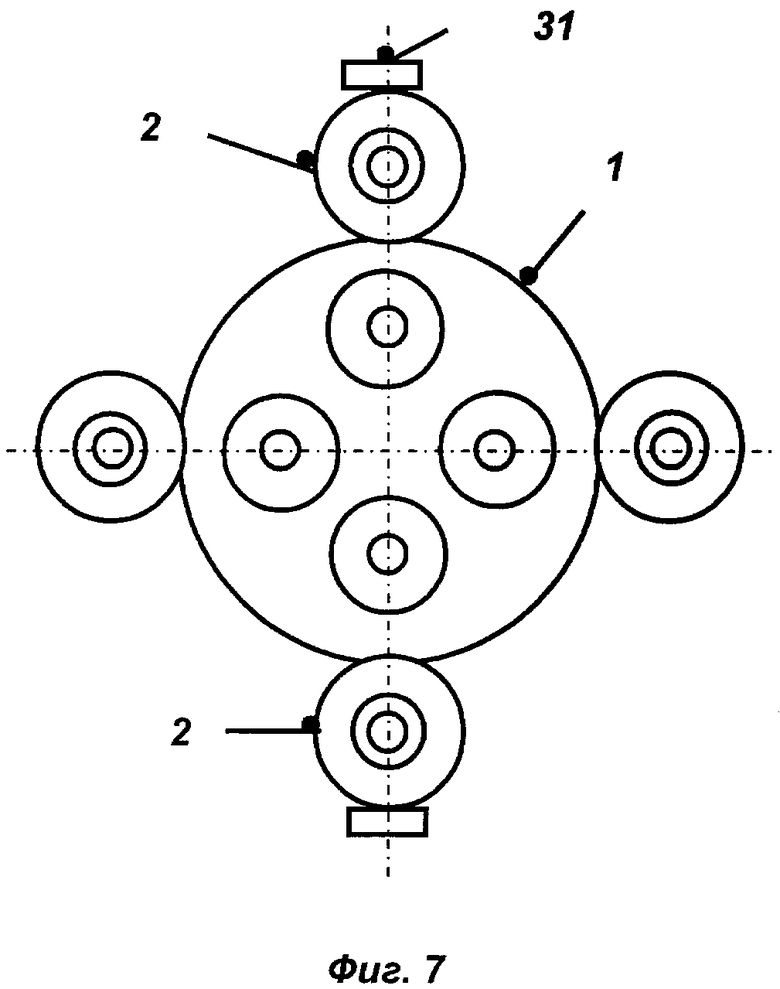

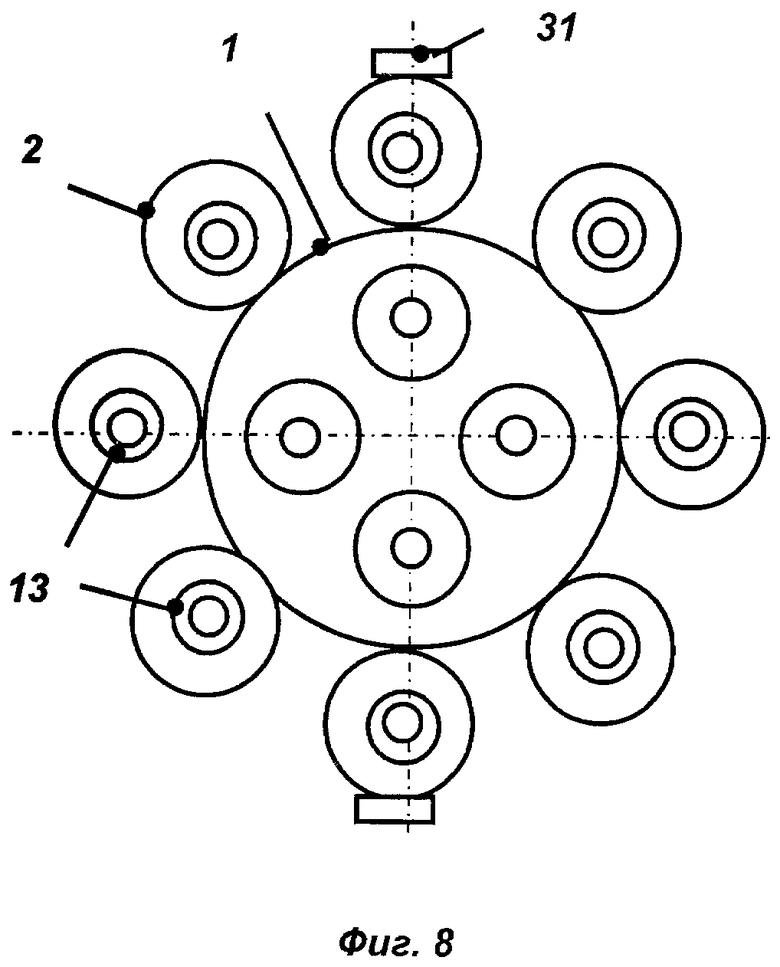

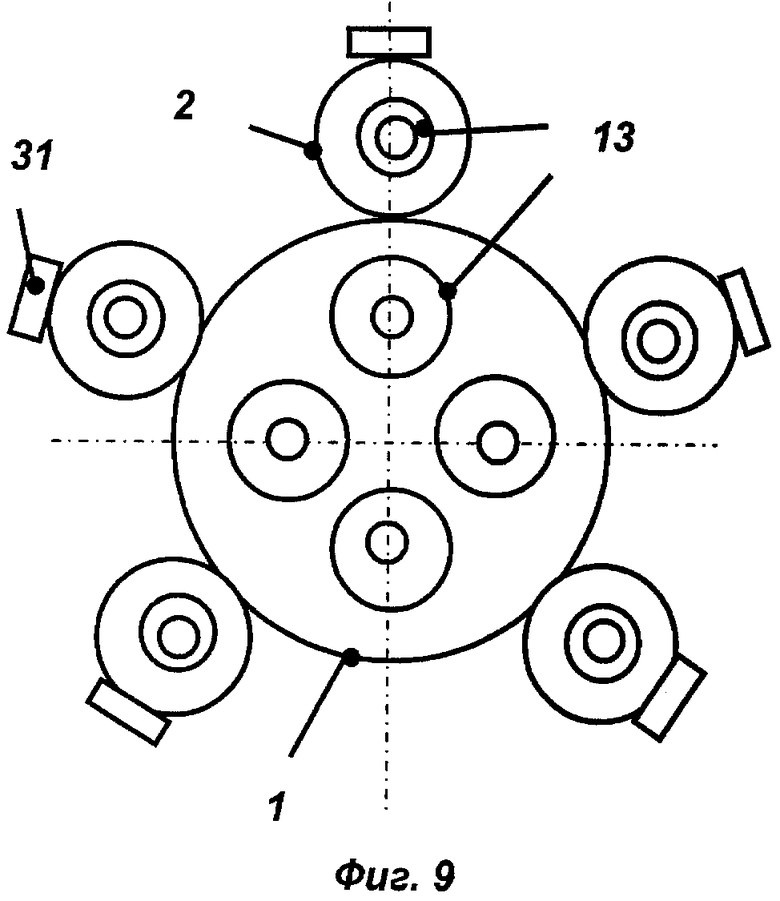

- на фиг.6…9 приведен вид А, фиг.1,

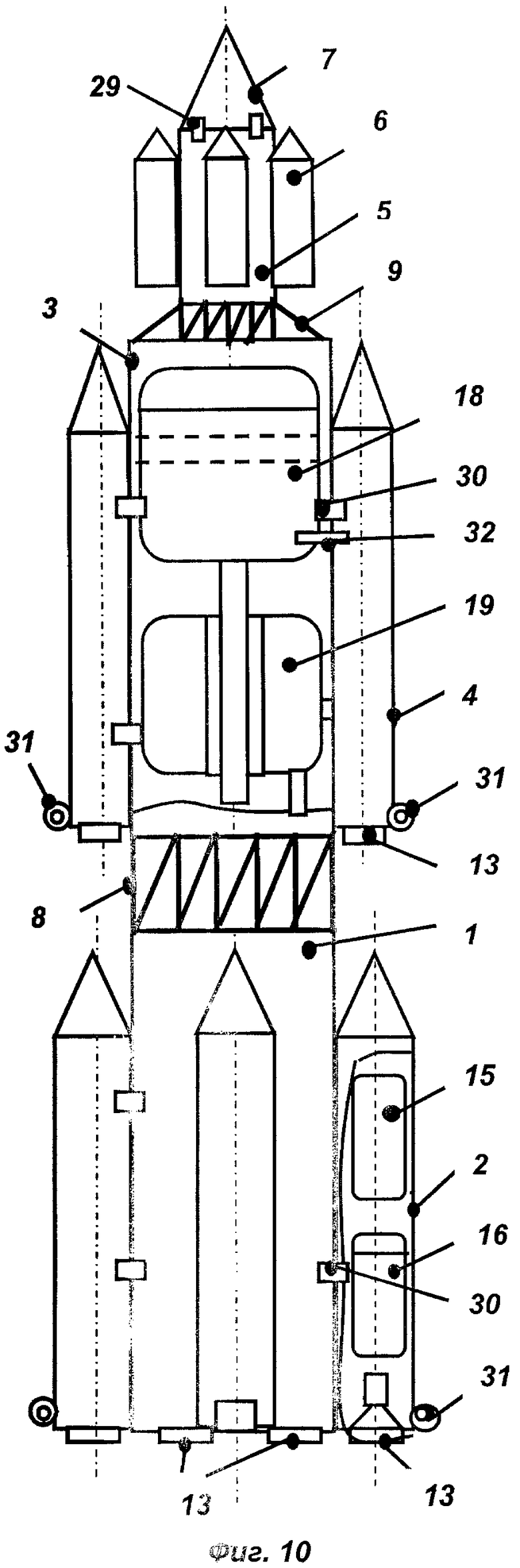

- на фиг.10 и 11 приведен вариант ракеты-носителя с отделяемыми боковыми модулями,

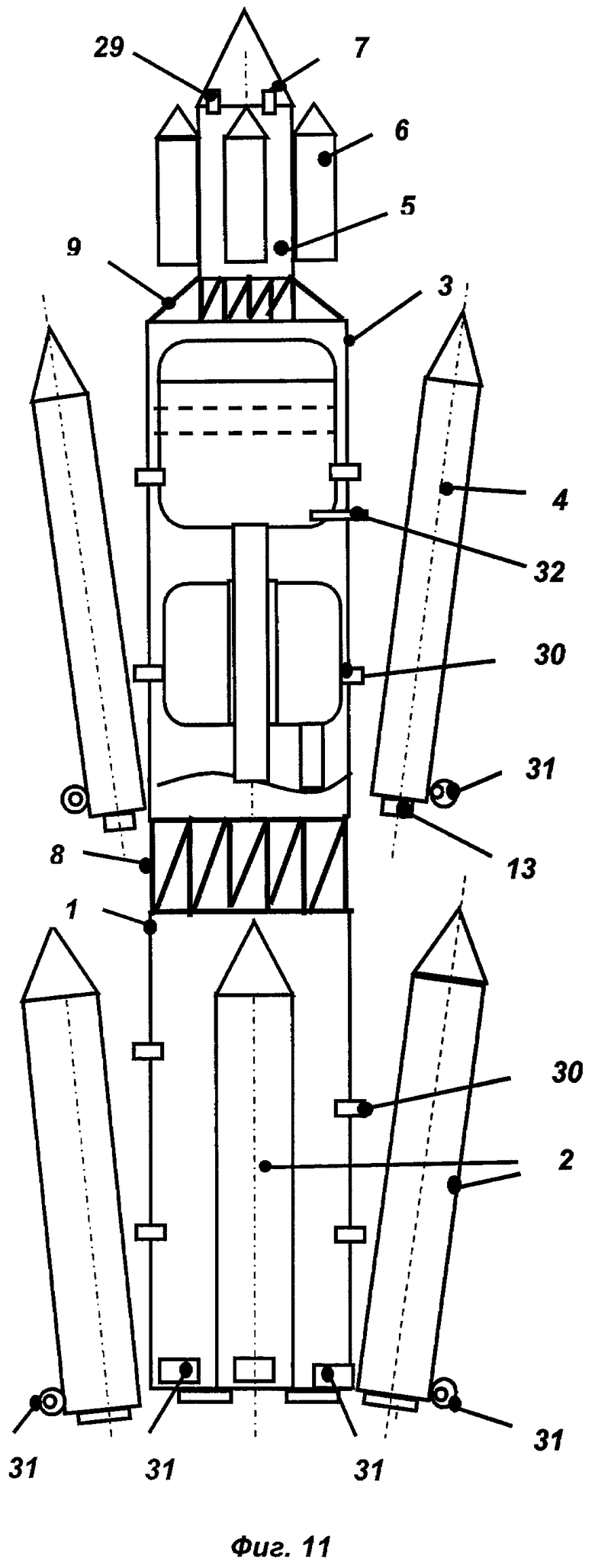

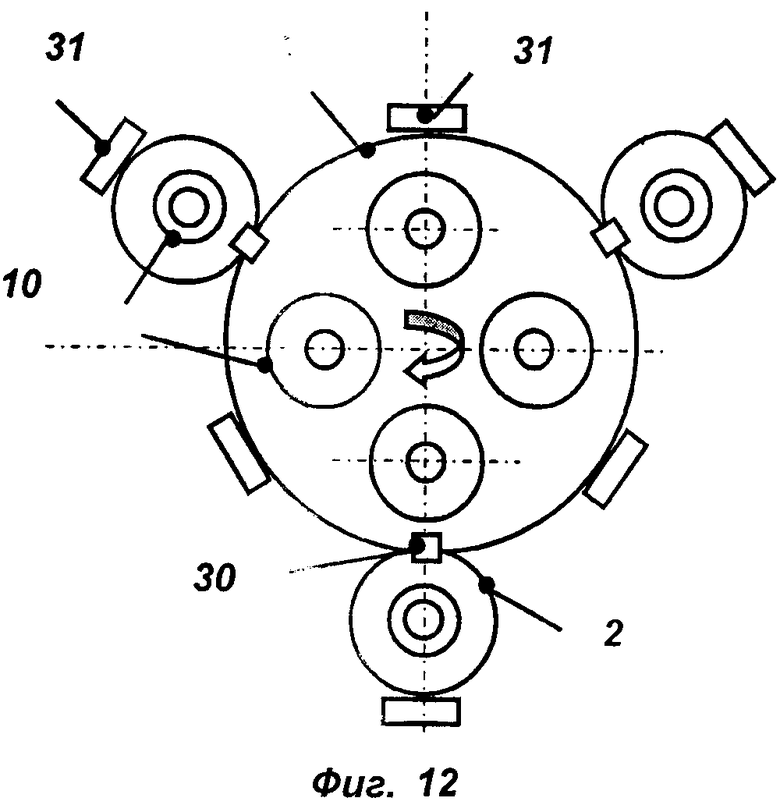

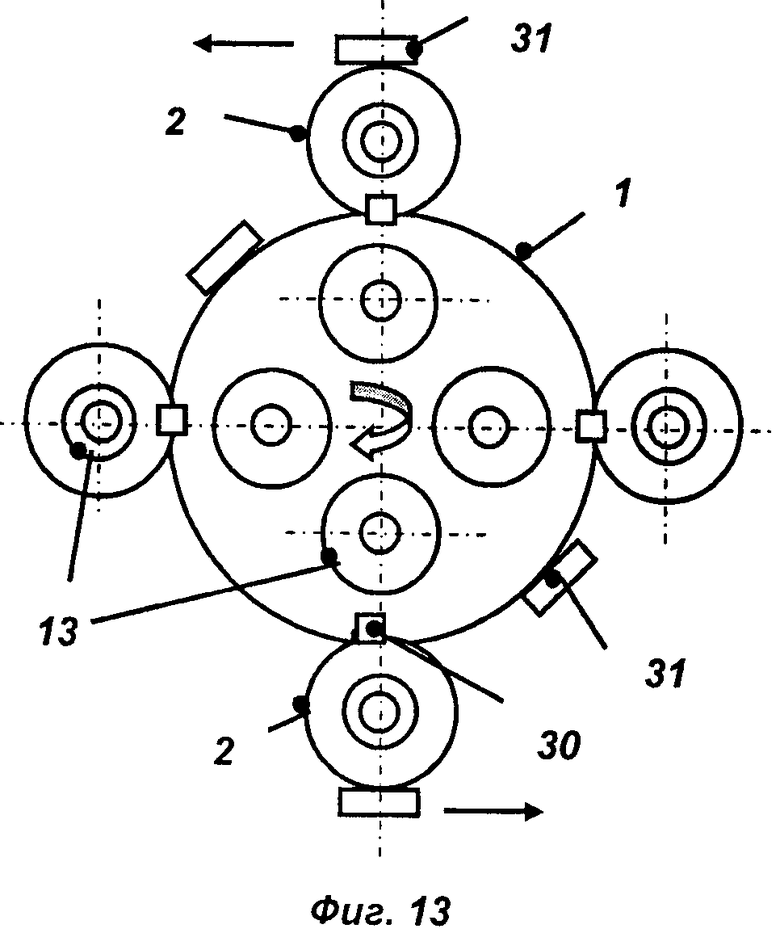

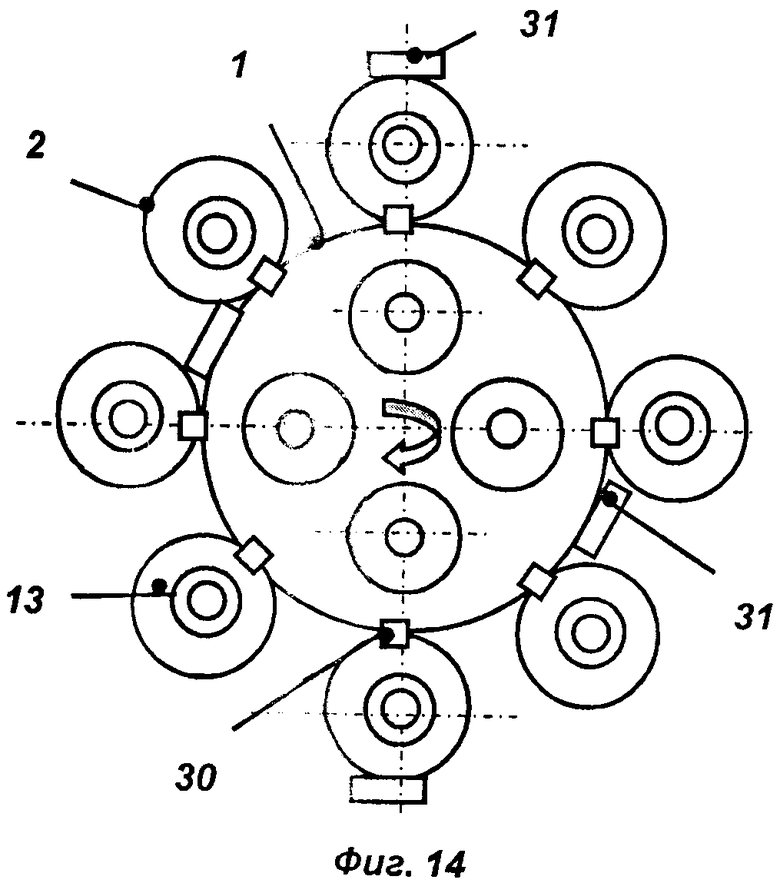

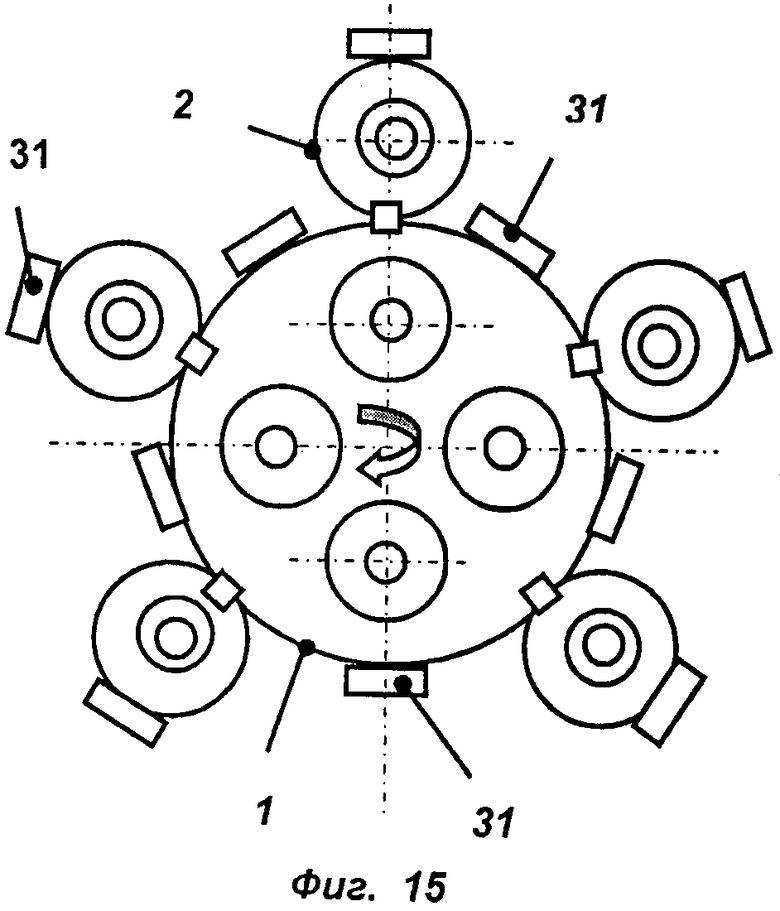

- на фиг.12…15 приведена схема размещения блоков сопел крена для ракеты-носителя с отделяемыми модулями,

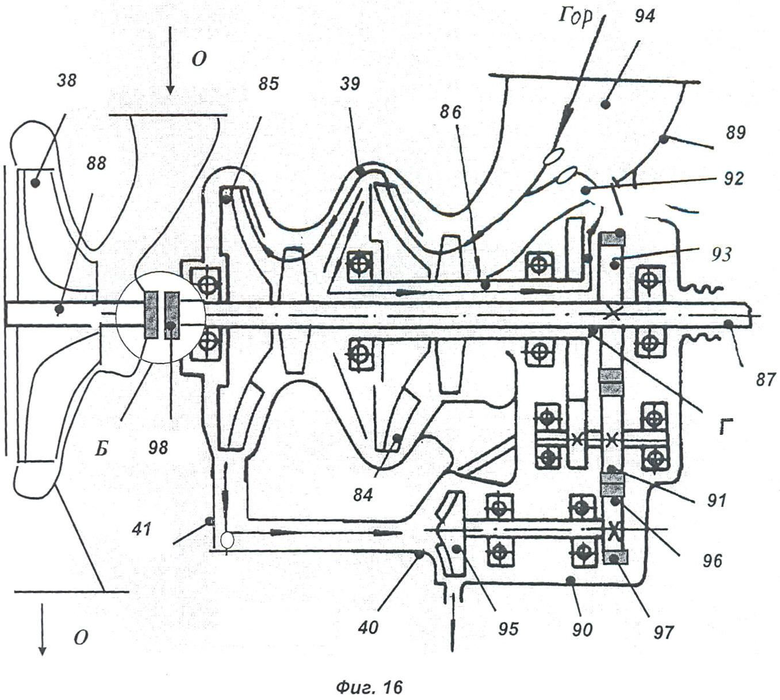

- на фиг.16 приведена конструкция ТНА,

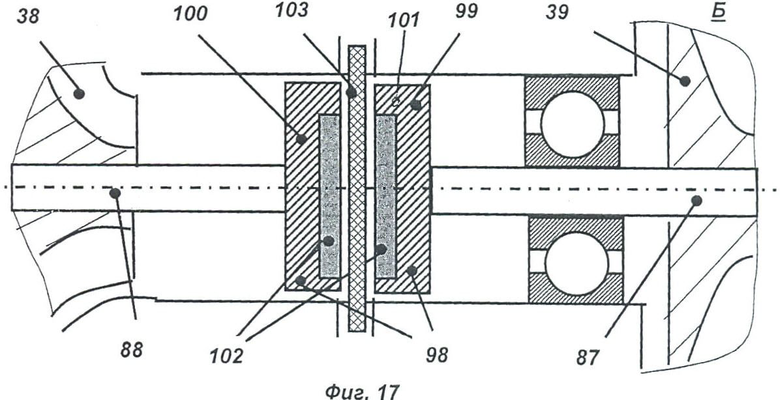

- на фиг.17 приведен вид Б,

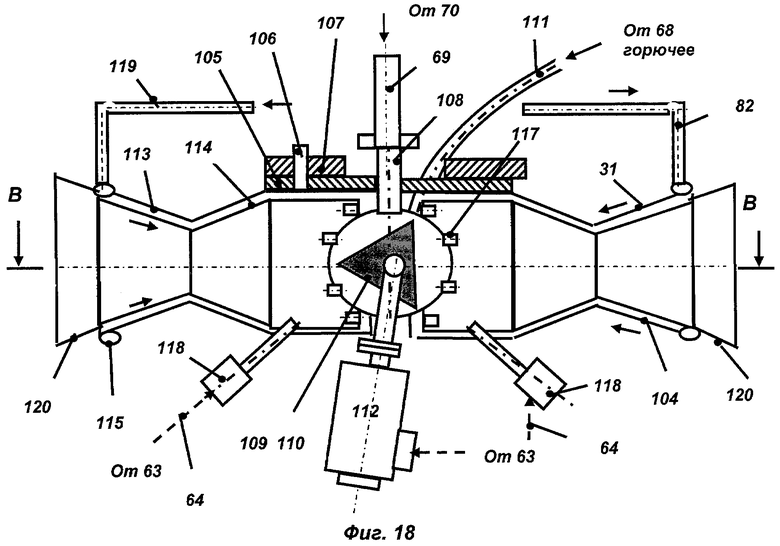

- на фиг.18 приведена конструкция блока сопел крена,

- на фиг.19 приведен разрез В-В фиг.18.

Многоступенчатая ракета-носитель выполнена модульной конструкции и содержит сколь угодно большое количество ступеней. В дальнейшем описан пример трехступенчатой ракеты-носителя модульной схемы. При выполнении модульной схемы возможно собрать из одного или двух (трех) модулей сколь угодно большое количество ракет носителей любого назначения и с любой энерговооруженностью.

Конкретно описана ракета-носитель на примере трехступенчатой модульной ракеты (фиг.1…19). Ракета содержит три ступени (фиг.1 и 2), а именно центральный модуль первой ступени 1, боковые модули первой ступени 2, центральный модуль второй ступени 3 с боковыми модулями второй ступени 4, центральный модуль третей ступени 5 с боковыми модулями третьей ступени 6 и головную часть 7 (полезную нагрузку). Центральный модуль второй ступени 3 соединен с центральным модулем первой ступени 1 при помощи фермы 8, а центральный модуль второй ступени 3 и центральный модуль третьей ступени 5 соединены фермой 9.

Центральный модуль первой ступени 1 имеет корпус 10, бак окислителя 11, бак горючего 12 и жидкостный ракетный двигатель 13. Боковые модули первой ступени 2 содержат корпус 14, бак окислителя 15, бак горючего 16.

Все жидкостные ракетные двигатели 13 могут быть выполнены одинаковой конструкции или отличаться только степенью расширения сопла. Боковых модулей первой ступени 2, может быть применено либо четное число (фиг.7, 8) или нечетное (фиг.3 и 5).

В свою очередь центральный модуль второй ступени 3 имеет корпус 17, бак окислителя 18, бак горючего 19 и жидкостный ракетный двигатель 13. К центральному модулю второй ступени 3 присоединено несколько (не менее двух) боковых модулей 4, содержащих корпус 20, бак окислителя 21, бак горючего 22.

Аналогично центральный модуль третьей ступени 5 имеет корпус 23, бак окислителя 24, бак горючего 25 и жидкостный ракетный двигатель 13. К центральному модулю второй ступени 3 присоединено несколько (не менее двух) боковых модулей третьей ступени 6, содержащих корпус 26, бак окислителя 27, бак горючего 28.

Боковых модулей третьей ступени 6, второй ступени 4, так же, как и первой 2 может быть применено либо четное число или нечетное, но наиболее предпочтительный вариант, когда число боковых модулей третьей ступени 6 и второй ступени 4 соответствует числу боковых модулей первой ступени 2 (фиг.1).

Головная часть 7 прикреплена к центральному модулю третьей ступени 5 узлами соединения 29, выполненными с возможностью отделения в полете, например, пироболтами.

Возможно и более предпочтительно применение схемы ракеты-носителя с отделяемыми боковыми модулями 2, 4 и 6, которые прикреплены к соответствующему центральному модулю 1, или 3 или 5 узлами соединения 30 (фиг.1 и 2). Узлы соединения 30 выполнены с возможностью расстыковки в полете, например, применены пироболты. На трехступенчатой ракете-носителе на боковых модулях 2, 4 и 6 установлено не менее двух блоков сопел крена 31 (фиг.6-9).

В этом случае компоновка установки блоков сопел крена 31 может быть выполнена как это указано на фиг.9…12, т.е. при четном числе боковых модулей 2, 4 и 6 может быть применено только два блока сопел крена 21, а при нечетном - число блоков сопел крена 31 равно числу боковых модулей 2 или 4 или 6. Между всеми центральными модулями 1, 3, 5 и боковыми модулями выполнены магистрали перелива 32 (фиг.7), предназначенные для перелива остатков одного из компонентов топлива из боковых модулей 2, 4 и 6 - в центральные модули 1, 3 и 5.

Жидкостный ракетный двигатель 13 (фиг.3) содержит камеру сгорания 33, выполненную с возможностью качания в двух плоскостях, газогенератор 34 и турбонасосный агрегат 35, подстыкованный к камере сгорания 33 посредством газовода 36, содержащий в свою очередь, турбину 37, насос окислителя 38, насос горючего 39. Турбонасосный агрегат 35 может содержать дополнительный насос горючего 40.

Выход из насоса горючего 39 соединен трубопроводом 41 с входом в дополнительный насос горючего 40 (при его наличии). Камера сгорания 33 содержит головку 42, цилиндрическую часть 43 и сопло 44. Газогенератор 34 и ТНА 35 закреплены на камере сгорания 33 при помощи двух шарнирных тяг 45. В верхней части жидкостного ракетного-двигателя 13 установлен узел подвески 46 камеры сгорания 33. Он обеспечивает качание камеры сгорания 33 в одной плоскости относительно центра узла подвески 46 для управления вектором тяги R, с целью управления ракетой-носителем по углам тангажа и рыскания.

Для этого каждый жидкостный ракетный двигатель 13 содержит привода 47, выполненные, например, в виде гидроцилиндров 48, прикрепленных к силовой раме 49, и имеющих штоки 50. На камере сгорания 33, на ее цилиндрической части 43, выполнены верхнее и нижнее силовые кольца 51 и 52, соответственно. К нижнему силовому кольцу 52 шарнирно прикреплены штоки 50 приводов 47. Приводы 47 служат для управления ракетой-носителем по углам тангажа и рыскания. К верхнему силовому кольцу 51 прикреплена промежуточная рама 53, к корой крепится узел подвески 46, обеспечивающий качание камеры сгорания 33 в двух плоскостях.

Возможная пневмогидравлическая схема ЖРД приведена на фиг.3 и 4 и содержит трубопровод горючего 54, подсоединенный одним концом к выходу из насоса горючего 39, содержащим пуско-отсечной клапан 55. Выход этого трубопровода соединен с главным коллектором 56 камеры сгорания 33. Выход из насоса окислителя 38 трубопроводом окислителя 57, содержащим пускоотсечной клапан окислителя 58 соединен с газогенератором 34. Также выход из дополнительного насоса горючего 40 трубопроводом горючего 59, содержащим пускоотсечной клапан горючего 60 и регулятор расхода 61 соединен с газогенератором 34. На газогенераторе 34 и на камере сгорания 33 установлены, по меньшей мере, по одному запальному устройству 62.

Двигатель оборудован блоком управления 63 (фиг.3), который электрическими связями 64 соединен с запальными устройствами 62 и с пускоотсечными клапанами 55, 60 и 61.

Особенностью двигателя (фиг.1, 2, 3 и 4) является то, что ТНА 35 жестко прикреплен к камере сгорания 33 при помощи газовода 36 и не менее, чем двух шарнирных тяг 45, и камера сгорания 33 имеет возможность поворачиваться относительно центра узла подвески 46 в обеих плоскостях вместе с ТНА 35. Для того чтобы обеспечить эту возможность, на входе в насос окислителя 38 установлен сильфон 65, а на входе в насос горючего 39 - сильфон 66. Для питания горючим блоков сопел крена предусмотрены трубопроводы отбора горючего 67 с сильфоном 68. Для питания сопел и крена кислым (газогенераторным газом) предусмотрен трубопровод отбора 69 с сильфоном 70. Все модули 1…6 содержат магистрали окислителя 71 и горючего 72. Магистраль окислителя 71 проходит через туннель 73 в баке горючего 16 (фиг.3) и теплоизолирована теплоизоляционным покрытием 74.

На фиг.4 приведена конструкция жидкостного ракетного двигателя 13. Следует иметь в виду, что не все жидкостные ракетные двигатели могут быть выполнены одинаковой конструкции, одинаковой схемы и размерности.

Узел подвески 46 камеры сгорания 33 ЖРД (фиг.5) содержит две части: неподвижную 75 и подвижную 76. Неподвижная часть 75 жестко соединена с силовой рамой 49 при помощи крепежа 77 и содержит сферическую часть 78 с внутренней сферической поверхностью. Подвижная часть 76 жестко соединена с промежуточной рамой 53 и содержит сферическую часть 79 с внешней сферической поверхностью. Для обеспечения сборки сферическая часть выполнена из двух деталей 80 и 81, соединенных крепежом 82. Для компенсации допусков и качественной сборки между деталями 80 и 81 установлена прокладка 83. За счет того, что все детали, описанные выше, образуют сферическое шарнирное соединение возможно качание двигателя 13 во всех плоскостях.

Особенностью турбонасосного агрегата 3 (фиг.16 и 17) является то, что насос горючего 39 выполнен двухступенчатым, содержащим две независимо (с разными скоростями) вращающиеся ступени 84 и 85, установленные соответственно на внешнем и внутреннем валах 86 и 87. Насос окислителя имеет собственный вал 88. Насос горючего 39 имеет входной патрубок 89, корпус 90, внутри которого установлено устройство для передачи вращающего момента и изменения частоты вращения 91, например, редуктор, и отверстие 92, соединяющее внутреннюю полость 93 корпуса 90 с входной полостью 94. Кроме того, устройство соединено с дополнительным насосом горючего 40, точнее с его центробежным колесом 95. Между валами 86 и 87 выполнен кольцевой зазор «Г» для подачи горючего во внутреннюю полость 93 для охлаждения устройства для передачи вращающего момента и изменения частоты вращения 91. В качестве устройства для передачи вращающего момента и изменения частоты вращения 91 предложено применить магнитную передачу, содержащую вместо шестерен цилиндры 96 с постоянными магнитами 97, размешенными по окружности с постоянным шагом, что на порядок уменьшит нагрев горючего, охлаждающего для передачи вращающего момента и изменения частоты вращения 91 и уменьшит вероятность возникновения пожара. С этой же целью между внутренним валом 87 и валом 88 выполнена магнитная муфта 98, которая полностью разделяет насосы окислителя 38 и насос горючего 39.

Магнитная муфта 98 может быть выполнена любой конструкции, например, торцовой. В этом случае она (фиг.17) содержит ведущую и ведомую полумуфты, соответственно 99 и 100. Эти полумуфты могут быть выполнены, например, в виде цилиндров 101, на торцовых поверхностях которых установлены постоянные магниты 102. Между полумуфтами 99 и 100 установлена магнитопроницаемая герметичная перегородка 103, которая полностью исключает контакт окислителя с горючим и тем самым исключает аварийный исход при работе ТНА.

Система управления по углу крена (фиг.1, 3, 18 и 19) содержит не менее двух блоков сопел крена 31, установленных на корпусах 10. Блоки сопел крена 31 (фиг.18 и 19) содержат по два оппозитно установленных сопла крена 104. Блоки сопел крена 31 содержат общий корпус 105 с крепежными элементами 106 и прикреплены к нижним силовым кольцам 107 ракеты-носителя (фиг.3), установленным внутри корпусов 10 боковых модулей первой ступени 2 и боковых модулей второй ступени 4, а также третьей ступени 6. Блоки сопел крена 31 содержат патрубки 108, к которым подведены трубопроводы подачи газогенераторного газа 69 (фиг.3 и 4), другие концы которого соединен с газоводом 36. В центральной части блоков сопел крена 31 установлены трехходовой кран газа 109 и трехходовой кран горючего 110, к которому подсоединен трубопровод горючего 111, идущий, например, от главного коллектора 56. На трехходовых кранах 109 и 110 установлен общий привод 112 на каждом блоке сопел крена 31. Таким образом, каждые два сопла крена 104, трехходовые краны 109 и 110 и общий привод 112 образуют один узел: блок сопел крена 31.

Сопла крена 104 (фиг.18 и 19) выполнены с двумя стенками 113 и 114 и коллекторами 115, для прохода охлаждающего горючего. В каждом сопле крена 104 установлены форсунки горючего 116, окислителя 117 и запальное устройство 118. Коллектора 115 соединены с трехходовым краном горючего 109 трубопроводами 119 для переброса горючего. Сопла крена 66 имеют неохлаждаемые насадки 120.

Трубопроводы подачи газогенераторного газа 69 содержат сильфоны 70 (фиг.3) для исключения деформации трубопроводов подачи газогенераторного газа 69 при качании камер сгорания 33. Силовые рамы 49 закреплены на основных силовых кольцах 121 ракеты-носителя (фиг.3 и 4).

Жидкостный ракетный двигатель (ЖРД) 13 запускается следующим образом (фиг.1…19).

В исходном положении все клапаны двигателя закрыты. При запуске ЖРД на горючем с блока управления 63 по электрическим каналам связи 64 подается команда на ракетные клапаны окислителя и горючего (на фиг. 1…19 они не показаны). После заливки насосов окислителя 38, насоса горючего 39 и дополнительного насоса горючего 40 открывают пускоотсечные клапаны 55, 58 и 60 (фиг.3), установленные за насосом окислителя 38, после насоса горючего 39 и после дополнительного насоса горючего 40. Окислитель и горючее поступают в газогенератор 34, где воспламеняются при помощи запальника 62. Газогенераторный газ и горючее подается в камеру сгорания 33. Горючее охлаждает камеру сгорания 33, проходя через зазор между оболочками ее сопла 44 и цилиндрической части 43, образующими регенеративный тракт охлаждения (фиг.4), выходит во внутреннюю полость камеры сгорания 33 для дожигания газогенераторного газа, идущего из газогенератора 34. Воспламенение этих компонентов осуществляется также запальным устройством 62, установленным на камере сгорания 33.

После запуска турбонасосного агрегата 35 (фиг.4) газогенераторный газ подается из газогенератора 35 в турбину 37, раскручивается ротор ТНА (на фиг. 1…19 ротор не показан), давление на выходах насосов 38, 39 и 40 возрастает. Далее по газоводу 36 и через узел подвески 46 газогенераторный газ подается в головку 42 камеры сгорания 33. Часть газогенераторного газа отбирается по трубопроводу отбора газа 69 и далее через трехходовой кран газа 110 поступает в блоки сопел крена 31. Через трехходовой кран 11 в блоки сопел крена поступает горючее.

Для управления вектором тяги R при помощи привода 47, воздействуя штоком 50 на нижнее силовое кольцо 52, поворачивают качеру сгорания 33 относительно точки центра узла подвески 46 на угол 7…11°. При этом направление вектора тяги R1 отклоняется относительно первоначального положения R1 продольной оси симметрии камеры сгорания 33 вместе с газогенератором 35 и относительно ракеты-носителя, на которой этот двигатель 13 установлен.

Для управления ракетой-носителем, на которой установлены жидкостные ракетные двигатели 13, по крену подают команду с блока управления 61 (фиг.3) на приводы 112 (фиг.18 и 19), при этом включается по одному соплу крена 104 из каждой пары и их реактивная тяга создает крутящий момент, который через нижнее силовое кольцо ракеты 122 передается сначала на сопло 43, потом на силовую раму 49 и далее на основное силовое кольцо (фиг.14) и на корпус 10 бокового ракетного блока первой ступени 2 ракеты-носителя (то же самое касается боковых ракетных блоков второй и третьей ступеней 4 и 6).

После разъединения узлов соединения 30 (фиг.8) боковые ракетные блоки первой ступени 2 отбрасываются. Далее полет выполняет только центральный ракетный блок первой ступени 1, при этом управление по крену осуществляют блоки сопел крена 31, установленные на его корпусе 7.

Следующим этапом отделяется центральный модуль первой ступени 1, для этого отсоединяется ферма 8. Потом запускаются двигатели 13 центрального модуля второй ступени 3 и боковых ракетных блоков второй ступени 4. Потом отбрасываются боковые ракетные блоки второй ступени 4 и полет продолжает центральный модуль второй ступени 3 с вышестоящей третьей ступенью 5 и головной частью 7 (Фиг.9). Потом отсоединяется ферма 9 и отстыковывается центральный модуль второй ступени 3, запускаются все двигатели 13 центрального модуля 5 и боковых модулей 6 и т.д. Перед отстыковкой боковых модуле 2, 4 и 6 излишки одного из компонентов топлива, в данном примере - окислителя, переливаются в центральные модули 1, 3 и 5 для дальнейшего применения.

Применение изобретения позволило:

1. Обеспечить надежное управление вектором тяги ЖРД и управление трехступенчатой ракетой-носителем по углу крену за счет применения не менее двух блоков сопел крена, содержащих по два оппозитно установленных сопла крена и рационального крепления их корпусов на ракете на нижних силовых кольцах.

2. Обеспечить надежность работы турбонасосного агрегата за счет уменьшения нагрева горючего, охлаждающего устройство передачи крутящего момента и изменения скорости вращения.

3. Повысить пожаробезопасность ТНА и ракеты в целом, полностью исключив контакт горючего и окислителя за счет применения в ТНА магнитной муфты между насосами окислителя и горючего.

4. Значительно повысить надежность работы системы управления ракетой по крену за счет применения двух трехходовых кранов: газа и горючего и общего привода для них. Такая конструкция предотвращает невключение одного из сопел крена, например, вследствие отказа пускоотсечного клапана горючего.

Литература

1. Уманский С.П. "Ракеты-носители. Космодромы". - М.: Издательство "Рестарт+", 2001 г.

2. "Космонавтика", энциклопедия, 1985 г. - М.: Издательство "СЭ", - "ОТРАГ".

3. Журнал Новости Космонавтики" №3, 1999 г., с.48.

4. Патент США №5143328 от 01.09.1992, B64G 1/00, B64G 1/40.

Изобретения относятся к многоступенчатой ракете-носителю, к жидкостному ракетному двигателю, турбонасосному агрегату и к блоку сопел крена. Многоступенчатая ракета-носитель содержит центральный модуль первой ступени с боковыми модулями первой ступени и центральный модуль второй ступени с боковыми модулями второй ступени. Все модули имеют жидкостный ракетный двигатель и систему перелива одного из компонентов топлива из боковых модулей в центральный. Ракета-носитель содержит блоки сопел крена, содержащие по два оппозитно установленных сопла крена, блоки сопел крена установлены на внешней уделенной от оси ракеты-носителя поверхности корпусов боковых модулей всех ступеней. Жидкостный ракетный двигатель содержит силовую раму, камеру сгорания, закрепленную на силовой раме при помощи узла подвески и имеющую головку, цилиндрическую часть с верхним и нижним силовыми кольцами и сопло. Узел подвески смонтирован на силовой раме и содержит подвижную и неподвижную части. Подвижная часть соединена через промежуточную раму с верхним силовым кольцом. Сопла крена установлены на нижнем силовом кольце, установленном в нижней части сопла и соединенном со срезом сопла. К соплам крена через трехходовые краны газа и горючего присоединены соответственно трубопроводы подачи газогенераторного газа, другие концы которых соединены с трубопроводом отбора газа, и трубопроводы горючего, при этом блоки сопел крена закреплены на нижнем силовом кольце ракеты. Турбонасосный агрегат содержит турбину и насосы окислителя, двухступенчатый насос горючего и дополнительный насос горючего, валы которых соединены между собой при помощи устройства для передачи вращающего момента и изменения частоты вращения, размещенного в корпусе с подводящим и отводящим каналами. В качестве устройства для передачи вращающего момента и изменения частоты вращения применена магнитная передача, содержащая диски с постоянными магнитами, размешенными по окружности с постоянным шагом. Достигается улучшение управляемости ракеты-носителя. 4 н. и 8 з.п. ф-лы, 19 ил.

1. Многоступенчатая ракета-носитель, содержащая центральный модуль первой ступени с боковыми модулями первой ступени и центральный модуль второй ступени с боковыми модулями второй ступени, при этом все модули имеют корпус, баки окислителя и горючего внутри корпусов, и, по меньшей мере, по одному жидкостному ракетному двигателю в каждом модуле и системы перелива одного из компонентов топлива из боковых модулей в центральный, отличающаяся тем, что она содержит блоки сопел крена, содержащие по два оппозитно установленных сопла крена, блоки сопел крена установлены на внешней уделенной от оси ракеты-носителя поверхности корпусов боковых модулей всех ступеней.

2. Многоступенчатая ракета-носитель по п.1, отличающаяся тем, что применено четное число боковых модулей первой ступени, а блоки сопел крена первой ступени установлены на двух диаметрально противоположных боковых модулях первой ступени.

3. Многоступенчатая ракета-носитель по п.1, отличающаяся тем, что применено нечетное число боковых модулей первой ступени, а блоки сопел крена первой ступени установлены на всех боковых модулях первой ступени.

4. Многоступенчатая ракета-носитель по п.1, или 2, или 3, отличающаяся тем, что она содержит центральный модуль третьей ступени и боковые модули третьей ступени.

5. Многоступенчатая ракета-носитель по п.1, или 2, или 3, отличающаяся тем, что количество боковых модулей второй ступени соответствует количеству боковых модулей первой ступени.

6. Многоступенчатая ракета-носитель по п.4, отличающаяся тем, что количество боковых модулей третьей ступени соответствует количеству боковых модулей первой ступени.

7. Многоступенчатая ракета-носитель по п.4, отличающаяся тем, что боковые модули всех трех ступеней установлены в одинаковых продольных плоскостях, проходящих через продольную ось ракеты-носителя.

8. Жидкостный ракетный двигатель, содержащий силовую раму, камеру сгорания, имеющую головку, цилиндрическую часть с верхним и нижним силовыми кольцами и сопло, при этом камера сгорания закреплена на силовой раме при помощи узла подвески, обеспечивающего возможность качания в двух плоскостях посредством приводов, прикрепленных к нижнему силовому кольцу, выполненному на камере сгорания, газогенератор и турбонасосный агрегат, содержащий, в свою очередь, турбину, насос окислителя, насос горючего, газовод, соединяющий выход из турбины с головкой камеры сгорания через узел подвески, отличающийся тем, что узел подвески смонтирован на силовой раме и содержит подвижную и неподвижную части, при этом подвижная часть соединена через промежуточную раму с верхним силовым кольцом, сопла крена сгруппированы в блоки сопел крена попарно и установлены на нижнем силовом кольце, установленном в нижней части сопла и соединенном со срезом сопла, к соплам крена через трехходовые краны газа и горючего присоединены соответственно трубопроводы подачи газогенераторного газа, другие концы которых соединены с трубопроводом отбора газа, и трубопроводы горючего, при этом блоки сопел крена закреплены на нижнем силовом кольце ракеты.

9. Турбонасосный агрегат, содержащий турбину и насосы окислителя, двухступенчатый насос горючего и дополнительный насос горючего, валы которых соединены между собой при помощи устройства для передачи вращающего момента и изменения частоты вращения, размещенного в корпусе с подводящим и отводящим каналами, при этом валы турбины и обеих ступеней насоса горючего расположены концентрично с образованием кольцевой полости между ними, служащей подводящим каналом, а отводящий канал сообщен с входом насоса, отличающийся тем, что в качестве устройства для передачи вращающего момента и изменения частоты вращения применена магнитная передача, содержащая диски с постоянными магнитами, размешенными по окружности с постоянным шагом.

10. Блок сопел крена, содержащий два сопла крена, установленных оппозитно и объединенных в один узел, содержащий общий корпус, отличающийся тем, что пара сопел крена оборудована трехходовыми кранами газа и горючего, установленными между соплами крена и имеющими общий привод.

11. Блок сопел крена по п.10, отличающийся тем, что все сопла крена оборудованы запальными устройствами, соединенными линиями связи с блоком управления.

12. Блок сопел крена по п.10, отличающийся тем, что общий корпус оборудован крепежными элементами, соединяющими общий корпус с нижним силовым кольцом ракеты-носителя.

| РАКЕТА-НОСИТЕЛЬ МОДУЛЬНОГО ТИПА ( ВАРИАНТЫ) | 2002 |

|

RU2291817C2 |

| Среда для определения зараженности почвы | 1978 |

|

SU763468A1 |

| УСТРОЙСТВО ДЛЯ ОРИЕНТАЦИИ КОСМИЧЕСКОГО АППАРАТА | 1991 |

|

RU2021170C1 |

| US 2008099627 A1, 01.05.2008. | |||

Авторы

Даты

2012-10-20—Публикация

2011-06-10—Подача