Изобретение относится к области черной металлургии, а именно к производству железорудных окатышей и агломерата.

Известен способ получения окатышей, включающий подачу влажной шихты в окомкователь, формирование гарнисажа на днище окомкователя, очистку днища окомкователя от гарнисажа, зародышеобразование, окомкование зародышей до окатышей, формирование на днище тарели зоны, занятой окатышами, и зоны, свободной от окатышей (см. Ручкин И.Е. Производство железорудных окатышей. М.: Металлургия, 19176, с.82-92).

Наиболее близким по технической и сущности достигаемому результату является способ получения окатышей, включающий формирование гарнисажа на днище окомкователя, подачу влажной шихты в окомкователь двумя потоками, введение первого из них в поток сжатого газа с образованием трех газовлагошихтовых струй, формирование на гарнисаже зоны, занятой шихтой, и зоны, свободной от шихты, зародышеобразование, осуществляемое напылением шихты на гарнисаж газовлагошихтовыми струями, ориентированными на гарнисаж в зоне, свободной от шихты, с получением плотных прослоек влажной шихты от каждой газовлагошихтовой струи и формирование напыленного плотного слоя шихты, образованного напылением плотных прослоек влажной шихты за счет частичного перекрытия газовлагошихтовых струй при их формировании, деление упомянутого плотного слоя влажной шихты на зародыши с помощью продольного и поперечного делителей, очистку гарнисажа от зародышей, формирование зародышей шихтой второго потока до окатышей, термообработку (см. Патент РФ, №2418868, Россия, МПК 8 С22В 1/24, заявл. 26.10.09, опубл. 20.05.11, Б.И. №14).

Недостатками известного способа получения окатышей являются низкая производительность окомкователя и большой расход топлива при термообработке. Это обусловлено высокой влажностью зародышей и значительной плотностью, что затрудняет удаление влаги при сушке и увеличивает длительность термообработки. Зародыши размером 8-10 мм содержат до 30% влаги окатышей. Причем, получая плотные зародыши плотностью 3000-3400 кг/м3, из их центральных слоев затруднительно удалить влагу, что снижает производительность способа и увеличивает топливоэнергетические затраты при последующей термообработке. Рациональной структурой зародышей и окатышей является структура, при которой центральные слои зародышей формируются более плотными с пониженной влажностью, а поверхностные слои зародыша формируются более рыхлыми с более высоким содержанием влаги. Предлагаемое техническое решение позволяет получать окатыши с подобной структурой и реализовать резервные возможности способа прототипа.

Задачей изобретения является повышение производительности способа и снижение расхода топлива на термообработку.

Для достижения указанного технического результата в способе получения окатышей, включающем формирование гарнисажа на днище окомкователя, подачу влажной шихты в окомкователь двумя потоками, введение первого из них в поток сжатого газа с образованием трех газовлагошихтовых струй, формирование на гарнисаже окомкователя зоны, занятой шихтой, и зоны, свободной от шихты, зародышеобразование, осуществляемое напылением шихты на гарнисаж газовлагошихтовыми струями, ориентироваными на гарнисаж, в зоне, свободной от шихты, с получением плотных прослоек влажной шихты от каждой газовлагошихтовой струи и формирование напыленного плотного слоя шихты, образованного напылением плотных прослоек влажной шихты за счет частичного перекрытия газовлагошихтовых струй при их формировании, деление упомянутого плотного слоя влажной шихты на зародыши с помощью продольного и поперечного делителей, очистку гарисажа от зародышей, доокомкование зародышей шихтой второго потока до окатышей, термообработку, причем газовлагошихтовые струи располагают последовательно друг за другом, при этом первая и третья по ходу вращения днища газовлагошихтовые струи формируются струйными аппаратами с коэффициентом инжекции, равным 20-30, а вторая газовлагошихтовая струя формируется струйным аппаратом с коэффициентом инжекции, равным 5-10, причем в зону перекрытия второй и третьей газовлагошихтовых струй подают воду в количестве 10-30 кг/т октышей.

Сущность изобретения заключается в следующем. Последовательное расположение гозовлагошихтовых струй и ступенчатое напыление влажной шихты позволяет получать двухслойные зародыши по плотности и содержанию влаги. Напыление шихты с получением плотного слоя шихты осуществляется тремя струйными аппаратами, каждый из которых формирует газовлагошихтовую струю с определенным коэффициентом инжекции. Коэффициентом инжекции называют отношение массового расхода шихты к массовому расходу сжатого воздуха в струйном аппарате. В первом по ходу вращения тарели струйном аппарате формируют коэффициент инжекции, равный 20-30. Газовлагошихтовая струя струйного аппарата с таким коэффициентом инжекции позволяет получить напыленную прослойку шихты низкой плотности и высокой влажности на шихтовом гарнисаже. Второй струйный аппарат работает с коэффициентом инжекции, равным 5-10. Газовлагошихтовая струя второго струйного аппарата напыляет на первую напыленную прослойку вторую напыленную прослойку, но более высокой плотности и с низким содержанием влаги. Эти параметры напыленной прослойки шихты формируются при коэффициенте инжекции, равном 5-10. При таком коэффициенте инжекции объем воздуха и его скорость существенно выше, чем при коэффициенте инжекции, равном 20-30. Поэтому прослойка шихты более интенсивно уплотняется и высушивается при напылении. В третьем по ходу вращения тарели струйном аппарате формируют коэффициент инжекции, равный 20-30. Газовлагошихтовая струя этого аппарата напыляет третью напыленную прослойку шихты низкой плотности и более высокой влажности. На выходе из зоны напыления плотный напылительный слой шихты имеет трехслойную структуру: нижняя и верхняя прослойки имеют низкую плотность и высокую влажность, а средняя (центральная) имеет более высокую плотность и более низкую влажность. После деления трехслойного слоя шихты на зародыши последние имеют благоприятную поровую структуру для удаления влаги (плотность снижается от центра к поверхности) и для последующего формирования оболочки окатышей. Полученные влажные окатыши состоят из зародышей и накатанной на них оболочки и имеют структуру, благоприятную для последующей термической обработки на обжиговой машине. В центре окатыша зародыш имеет максимальную плотность и минимальную влажность. В оболочке окатыша плотность более низкая, а влажность, напротив, более высокая. Окатыши с такой структурой требуют меньшего количества тепла при термообработке, а длительность сушки сокращается.

Для того чтобы сформировать трехслойную структуру окатышей, в зону напыления газовлагошихтовых струй подают воду в количестве 10-30 кг/т окатышей. Это необходимо для стабильного напыления влажной шихты, напыляемой третьим струйным аппаратом на частично подсушенную напыленную прослойку шихты, сформированную вторым струйным аппаратом. Если количество воды будет менее 10 кг/т окатышей, то третья прослойка плотного слоя шихты напыляться будет с трудом, что снизит ее массу и затруднит рост оболочки окатыша. Это снижает производительность окомкователя и противоречит задаче изобретения. Если количество воды будет более 30 кг/т окатышей, то при напылении шихты средняя прослойка будет переувлажнена до влажности нижней и верхней прослоек напыленной шихты, что при последующей термообработке затруднит влагоудаление из зародыша и снизит производительность окомкователя. Это противоречит задаче изобретения.

Предлагаемое техническое решение имеет новые технические свойства: последовательное напыление влажной шихты струйными аппаратами, работающими с заданными коэффициентами инжекции; формирование плотного напыленного слоя шихты и зародышей, состоящих из трех прослоек оптимальной плотности и влажности; формирование поровой структуры окатыша, благоприятной для последующей термообработки на обжиговой конвейерной машине; избирательное увлажнение зоны перекрытия струй с оптимальным расходом воды. На основании изложенного считаем, что предлагаемое техническое решение удовлетворяет критериям новизны, промышленной применимости и соответствует изобретательному уровню.

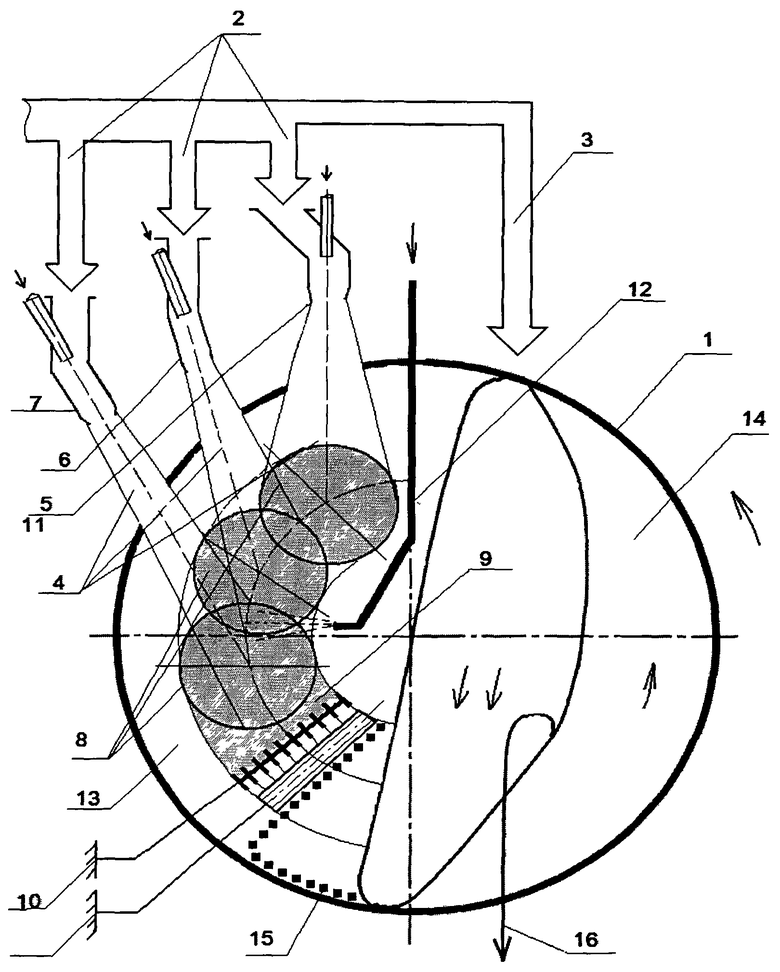

Способ получения окатышей реализуется с помощью устройства, показанного на чертеже. Устройство содержит окомкователь 1, в который подается шихта потоком 2 и потоком 3. Для формирования газовлагошихтовых струй 4 устройство снабжено струйными аппаратами 5, 6, 7. Первая по ходу вращения днища тарели газовлагошихтовая струя формируется струйным аппаратом 5, работающим с коэффициентом инжекци, равным 20-30. Вторая по ходу вращения тарели газовлагошихтовая струя формируется струйным аппаратом 6, работающим с коэффициентом инжекции, равным 5-10. Третья по ходу вращения тарели газовлагошихтовая струя формируется струйным аппаратом 7, работающим с коэффициентом инжекции, равным 20-30. Газовлагошихтовые струи формируют отдельные напыляемые прослойки шихты 8, из которых формируется общий плотный напыленный слой 9. Для деления плотного слоя устройство снабжено продольным делителем 10 и поперечным делителем 11. Для увлажнения зоны перекрытия второй и третьей газовлагошихтовых струй предназначено сопло 12. В процессе работы устройства в окомкователе формируется зона 13, свободная от шихты, и зона 14, занятая шихтой. При работе окомкователя формируются зародыши 15 и кондиционные окатыши 16.

Способ получения окатышей осуществляется следующим образом. При вращении окомкователя 1 в его рабочее пространство подают влажную шихту потоком 2 и потоком 3. Шихта потока 2 по трем течкам, снабженным шиберными заслонками (на фигуре не показаны), подается в струйные аппараты 5, 6, 7. С помощью заслонок в струйных аппаратах 5 и 7 формируется коэффициент инжекции, равный 20-30, а в струйном аппарате 6 формируется коэффициент инжекции, равный 5-10. Струйные аппараты 5, 6, 7 формируют последовательно расположенные друг за другом по ходу вращения тарели газовлагошихтовые струи с их частичным перекрытием. Газовлагошихтовые струи последовательно формируют отдельные напыляемые прослойки шихты 8 в зоне 13, свободной от шихты. Общий плотный запыленный слой 9 формируется трехслойным при последовательном напылении шихты струйными аппаратами 5, 6, 7. Деление плотного строя шихты 9 осуществляется продольным делителем 10 и поперечным делителем 11. Для стабильного напыления влажной шихты струйным аппаратом 7 в зону перекрытия второй и третьей газовлагошихтовых струй подают тонкораспыленную воду через сопло 12. Образующиеся зародыши 15 при вращении тарели направляются в зону 14, занятую шихтой, где шихтой потока 3 они доокомковываются до кондиционных окатышей 16. Полученные окатыши 16 выдаются из окомкователя и подаются на сушку в обжиговую машину.

Пример. Эксперименты проводили на лабораторном окомкователе диаметром 1.0, снабженным струйными аппаратами, делителями и соплом для подачи воды в зону перекрытия второй и третьей газовлагошихтовых струй, согласно приведенной технической схеме. В окомкователь загружали 10 кг влажной шихты Тейского месторождения двумя потоками. Первый поток шихты массой 3 кг подавали в струйные аппараты из отдельных бункеров, снабженных шиберными заслонками для регулирования расхода шихты и коэффициента инжекции. Диаметр струйных аппаратов составлял 0,02 м, расстояние до шихтового гарнисажа было постоянным и равным 0,5 м, расход сжатого воздуха составлял 1,2 м3/мин. В зону перекрытия второй и третьей газовлагошихтовых струй подавали распыленную воду через водяную форсунку, расход воды в которой меняли от 10 до 30 кг/т окатышей. После напыления плотный слой шихты делили делителями, выполненными из металлических ножей и ребер металлического барабана. Для доокомкования зародышей в рабочее пространство подавали влажную шихту второго потока массой 7 кг в течение 6 минут. После формирования окатышей определили их прочность на сжатие и выход годного, по которому рассчитывали производительность окомкователя. После сушки окатышей при температуре 105°С определяли длительность сушки и рассчитывали расход топлива на сушку. В экспериментах меняли коэффициент инжекции струйных аппаратов и расход воды, подаваемой в зону перекрытия газовлагошихтовых струй. Результаты экспериментов представлены в таблице.

Результаты экспериментов показывают, что предлагаемый способ получения окатышей, отличающийся тем, что газовлагошихтовые струи располагаются последовательно друг за другом, причем коэффициент инжекции первого и третьего струйных аппаратов составляет 20-30, а коэффициент инжекции второго струйного аппарата составляет 5-10, при этом расход воды в зону перекрытия второй и третьей газовлагошихтовых струй составляет 10-30 кг/т окатышей, что позволяет повысить производительность способа получения окатышей на 3,3-6,4%, а расход топлива на сушку снизить на 2,5-3,4%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2009 |

|

RU2402619C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2019 |

|

RU2717749C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2019 |

|

RU2685822C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2018 |

|

RU2673588C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2017 |

|

RU2657962C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2012 |

|

RU2487954C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2011 |

|

RU2484150C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2010 |

|

RU2430167C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2012 |

|

RU2505611C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2010 |

|

RU2453616C1 |

Изобретение относится к области черной металлургии, а именно к производству железорудных окатышей. На днище окомкователя формируют гарнисаж, подают влажную шихту двумя потоками и вводят первый из них в поток сжатого газа с образованием трех газовлагошихтовых струй. Осуществляют зародышеобразование напылением шихты на гарнисаж газовлагошихтовыми струями с получением плотных прослоек влажной шихты от каждой струи с их частичным перекрытием при их формировании. Упомянутый плотный слой шихты делят на зародыши с помощью продольного и поперечного делителей, очищают гарнисаж от зародышей, доокомковывают до окатышей и осуществляют термообработку. При этом газовлагошихтовые струи располагают последовательно друг за другом, причем первую и вторую по ходу вращения днища окомкователя газовлагошихтовые струи формируют струйными аппаратами с коэффициентом инжекции, равным 20-30, а вторую газовлагошихтовую струю формируют струйным аппаратом с коэффициентом инжекции, равным 5-10. При этом в зону перекрытия второй и третьей газовлагошихтовых струй подают воду в количестве 10-30 кг/т окатышей. Изобретение направлено на повышение производительности способа и снижение расхода топлива на термообработку. 1 ил., 1 табл., 1 пр.

Способ получения окатышей, включающий формирование гарнисажа на днище окомкователя, подачу влажной шихты в окомкователь двумя потоками, введение первого из них в поток сжатого газа с образованием трех газовлагошихтовых струй, формирование на гарнисаже окомкователя зоны, занятой шихтой, и зоны, свободной от шихты, зародышеобразование, осуществляемое напылением шихты на гарнисаж газовлагошихтовыми струями, ориентированными на гарнисаж, в зоне, свободной от шихты, с получением плотных прослоек влажной шихты от каждой влагошихтовой струи и формирование напыленного плотного слоя шихты, образованного напылением плотных прослоек влажной шихты за счет частичного перекрытия газовлагошихтовых струй при их формировании, деление упомянутого плотного слоя влажной шихты на зародыши с помощью продольного и поперечного делителей, очистку гарнисажа от зародышей, доокомкование зародышей шихтой второго потока до окатышей и термообработку, отличающийся тем, что газовлагошихтовые струи располагают последовательно друг за другом, причем первую и вторую по ходу вращения днища окомкователя газовлагошихтовые струи формируют струйными аппаратами с коэффициентом инжекции, равным 20-30, а вторую газовлагошихтовую струю формируют струйным аппаратом с коэффициентом инжекции, равным 5-10, причем в зону перекрытия второй и третьей газовлагошихтовых струй подают воду в количестве 10-30 кг/т окатышей.

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2009 |

|

RU2418868C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2007 |

|

RU2356951C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2008 |

|

RU2377323C1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

Авторы

Даты

2012-10-20—Публикация

2011-06-17—Подача