Изобретение относится к области черной металлургии, а именно, к производству железорудных окатышей.

Известен способ получения окатышей, включающий подачу влажной шихты в окомкователь, формирование гарнисажа на днище окомкователя, очистку днища окомкователя от гарнисажа, зародышеобразование, до-окомкование зародышей до окатышей, формирование на днище тарели окомкователя зоны, занятой окатышами, и зоны, свободной от окатышей (см. Ручкин И.Е. Производство железорудных окатышей, М.: Металлургия, 1976, с.82-92).

Недостатком способа является низкая производительность окомкователя из-за отсутствия рабочего процесса окомкования в холостой зоне окомкователя.

Наиболее близким по технической сущности и достигаемому результату является способ получения окатышей, включающий смешивание концентрата и связующего с получением влажной шихты, формирование гарнисажа на днище окомкователя, подачу влажной шихты в окомкователь двумя потоками, введение первого из них в поток сжатого газа с образованием газовлагошихтовой струи, формирование на днище окомкователя зоны, занятой шихтой, и зоны, свободной от шихты, зародышеобразование, осуществляемое напылением шихты на гарнисаж газовлагошихтовой струей в зоне, свободной от шихты, с получением плотного слоя влажной шихты, деление упомянутого плотного слоя влажной шихты на зародыши с помощью вращающегося барабана, снабженного ребрами, формирование оболочки окатышей доокомкованием зародышей шихтой второго потока до окатышей (см. Патент №2356951, Россия, МПК 8 C22B 1/24, опубликовано 27.05.2009, Б.И. №15, 2009).

Недостатком известного способа получения окатышей является низкая производительность окомкователя, обусловленная частичным разрушением углов и граней зародышей кубической формы, поскольку при перекате зародышей кубической формы по гарнисажу углы зародышей препятствуют их вращению, что снижает скорость доокомкования зародышей до окатышей. При этом ребра вращающегося барабана без увлажнения имеют достаточно высокий коэффициент трения, что также способствует частичному разрушению зародышей при делении плотного слоя шихты. Рациональным путем является формирование зародышей таблетированной формы, благоприятной для их переката по шихтовому гарнисажу, и снижение коэффициента трения на границе металлических ребер с плотным слоем шихты путем их непрерывного увлажнения во время деления.

Задачей изобретения является повышение производительности окомкователя.

Для достижения указанного технического результата в способе получения окатышей, включающем смешивание концентрата и связующего с получением влажной шихты, формирование гарнисажа на днище окомкователя, подачу влажной шихты в окомкователь двумя потоками, введение первого из них в поток сжатого газа с образованием газовлагошихтовой струи, формирование на днище окомкователя зоны, занятой шихтой, и зоны, свободной от шихты, зародышеобразование, осуществляемое напылением шихты нагарнисаж газовлагошихтовой струей в зоне, свободной от шихты, с получением плотного слоя влажной шихты, деление упомянутого плотного слоя влажной шихты на зародыши с помощью вращающегося барабна, снабженного ребрами, формирование оболочки окатышей до-окомкованием зародышей шихтой второго потока до окатышей, ребра барабана выполняют волнообразными с длиной волны, не превышающей удвоенный предельный размер зародышей, а высота ребер составляет не менее высоты плотного слоя влажной шихты, при этом соседние ребра сдвинуты относительно друг друга на половину длины волны, а ребра барабана во время деления плотного слоя влажной шихты равномерно увлажняют с двух сторон.

Сущность изобретения заключается в следующем. Ребра вращающегося барабана, необходимые для деления плотного слоя шихты на зародыши, выполняют волнообразными с длиной волны, не превышающей удвоенный предельный размер зародышей, а высота ребер составляет не менее высоты плотного слоя шихты, при этом соседние ребра сдвинуты относительно друг друга на половину длины волны, а ребра барабана во время деления плотного слоя влажной шихты равномерно увлажняют с двух сторон. Такая схема деления плотного слоя шихты позволяет получать округлые таб-летированные зародыши, которые легко перекатываются по гарнисажу, не разрушаясь при движении во время доокомкования. На таблетированных зародышах более эффективно формируется оболочка окатышей, что позволяет увеличить производительность окомкователя.

Размеры получаемых зародышей зависят от длины волны волнообразных ребер, которая не должна превышать удвоенный предельный размер зародыша. Длина волны (период волны) - это одна из геометрических характеристик волнообразной кривой (в частности, синусоиды), равная расстоянию между сходственными точками (см. Большой энциклопедический словарь. М.: Изд. Большая Российская энциклопедия, 1998, с.544). Предельный размер зародышей составляет 8-10 мм, на которых формируются кондиционные окатыши размером 12-15 мм, поэтому длина волны ребер не должна превышать 16-20 мм. Если длина волны ребер будет больше удвоенного предельного размера зародыша, то есть больше 16-20 мм, то размеры получаемых зародышей будут приближаться к размеру окатышей, что противоречит задаче изобретения.

Для того чтобы заданная толщина таблетированных зародышей была равна сформированной высоте плотного слоя шихты, высота ребер барабана должна быть не менее высоты плотного слоя шихты, то есть не менее 8-10 мм. Если высота ребер барабана будет меньше высоты плотного слоя шихты, то при его делении будут формироваться таблетированные зародыши недостаточной толщины, что снизит прочность и усилит кроши-мость зародышей, что противоречит задаче изобретения.

Для того, чтобы при делении напыленного слоя шихты формировались таблетированные зародыши округлой формы, способные к перекату, соседние ребра должны быть сдвинуты относительно друг друга на половину длины волны для формирования делительных ячеек правильной формы. Если это условие не будет соблюдено, то из напыленного слоя шихты будут формироваться осколочные фрагменты, неправильной формы, затрудняющие их перекат, что противоречит задаче изобретения.

Чтобы снизить усилия формообразования и силу трения на поверхности ребер и плотного слоя шихты при делении последнего на зародыши, а также облегчить выход таблетированных зародышей из делительных ячеек, составленных соседними ребрами, сдвинутыми относительно друг друга на половину длины волны, предложено во время работы барабана волнообразные ребра равномерно увлажнять жидкостью с двух сторон. У влажных ребер более низкий коэффициент трения на границе металл - шихта, что облегчает деление плотного слоя шихты и формирование таблетированных зародышей. В результате снижается их крошимость и трещинообразование, что повышает производительность окомкователя и прочность зародышей. В качестве жидкости, увлажняющей волнообразные ребра барабана, используют техническую воду, поверхностно - активные и связующие увлажнители. Увлажнение рабочей поверхности прессового оборудования для производства керамических изделий известно из уровня техники (см. Стрелов К.К. Теоретические основы технологии огнеупорных материалов, М.: Металлургия, 1985, с.34-40). Однако предлагаемое техническое решение существенно отличается от известного, так как предлагается двухстороннее увлажнение волнообразных ребер вращающегося барабана, сдвинутых относительно друг друга на половину длины волны для формирования делительных ячеек, что в технологии производства железорудных окатышей предложено впервые.

Отличительные признаки способа получения окатышей, заявленные в предложенной последовательности, создают новые свойства у изобретения: формирование таблетированных зародышей, обладающих повышенным перекатом и комкуемостью; облегченное деление напыленного слоя шихты волнообразными ребрами, сдвинутыми относительно друг друга на половину длины волны, и увлажненными с двух сторон; повышение пластичности шихты на границе ребра - плотный слой из-за наличия влаги на поверхности волнообразных ребер, что снижает крошимость и трещино-образование зародышей; облегченный выход зародышей из увлажненных делительных ячеек, сформированных волнообразными ребрами; повышение скорости окомкования и производительности окомкователя. На основании изложенного считаем, что предлагаемое техническое решение удовлетворяет критериям новизны, промышленной применимости и соответствует изобретательскому уровню.

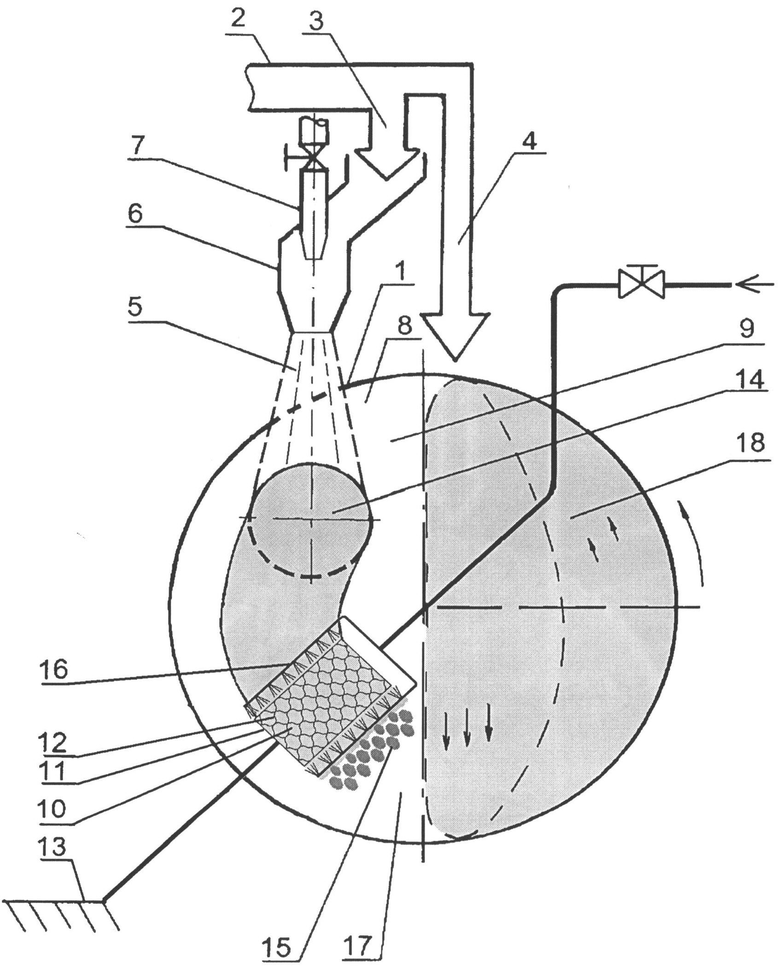

Способ получения окатышей реализуется с помощью устройства, показанного на фигуре.

Устройство содержит тарельчатый окомкователь 1, в который загружается влажная шихта 2, которая подается потоком шихты 3 и потоком шихты 4. Поток шихты 3 используют для формирования газовлагошихтовой струи 5 с помощью струйного аппарата 6. Струйный аппарат содержит тракт подачи сжатого газа 7. Окомкователь содержит днище 8, шихтовый гарнисаж 9, делитель 10, выполненный в виде вращающегося барабана 11, на поверхности которого установлены поперечные волнообразные ребра 12. Соседние ребра барабана сдвинуты относительно друг друга на половину длины волны для формирования делительных ячеек правильной формы, необходимых для формирования таблетированных зародышей округлой формы. Делитель 10 жестко закреплен на каркасе 13. В процессе работы устройства образуется плотный слой шихты 14, из которого формируются таблетированные влажные шихтовые зародыши 15. Для увлажнения поверхности волнообразных ребер с двух сторон перед делением плотного слоя шихты предусмотрен блок форсунок 16. На днище окомкователя формируется зона 17, свободная от материалов, и зона 18, занятая комкуемыми материалами.

Способ получения окатышей осуществляется следующим образом. К тарельчатому окомкователю 1 подается влажная шихта 2, которая загружается потоком шихты 3 и потоком шихты 4. Расход шихты в потоке 3 составляет 0,3-0,4 от общего расхода шихты, в потоке 4 расход шихты составляет 0,6-0,7 от основного расхода шихты, загружаемого в окомкователь. На днище 8 окомкователя 1 формируется влажный шихтовый гарнисаж 9. Шихта потока 3 ускоряется сжатым воздухом, истекающим из тракта 7 в корпус струйного аппарата 6, и образует газовлагошихтовую струю 5, ориентированную на гарнисаж 9 в зоне 17. Газовлагошихтовая струя 5 напыляет влажную шихту потока 3 на поверхность движущегося гарнисажа 9 в зоне 17, свободной от комкуемых материалов, и образует плотный слой 14 напыленной шихты. Для деления плотного слоя 14 на таблетированные зародыши 15 между струйным аппаратом 6 и гарнисажем 9 установлен делитель 10, выполненный в форме вращающегося барабана 11. Барабан 11 жестко установлен на каркасе 13 с возможностью вращения. Для формирования таблетированных зародышей 15 на поверхности вращающегося барабана 11 установлены поперечные волнообразные ребра 12, сдвинутые относительно друг друга на половину длины волны для формирования делительных ячеек по форме, близкой к форме таблетированных зародышей. Для облегчения деления плотного слоя 14 на таблетированные зародыши 15 поверхность волнообразных ребер 12 увлажняется жидкостью с двух сторон с помощью блока форсунок 16. В процессе деления плотный слой шихты 14 набегает на волнообразные ребра 12 барабана 11, которые из напыленного слоя 14 механически вырезают влажные таблетированные шихтовые зародыши 15, на которых после доокомкования формируется оболочка окатышей. Таблетированные зародыши 15 под действием собственного веса благодаря правильной и округлой форме легко перекатываются по гарнисажу тарели и поступают в зону 18, куда подается шихта потока 4 для доокомкования зародышей, в результате чего на поверхности таблетированных зародышей образуется оболочка и формируются кондиционные окатыши.

Пример. Отработку способа получения окатышей проводили на установке, выполненной согласно технической схеме, показанной на фигуре. В рабочее пространство окомкователя диаметром 0,62 м загружали 10 кг влажной шихты, содержащей концентрат Тейского месторождения с бентонитом в качестве связки (1,0% по массе). Шихту загружали двумя потоками. Первый поток шихты массой 3 кг, загружали в струйный аппарат и напыляли сжатым воздухом на гарнисаж в форме кольцевого напыленного слоя высотой 10 мм. При давлении сжатого воздуха 0,2 МПА, расходе 0,6 м3/мин, расстоянии 0,3-0,4 м от гарнисажа и равномерном увлажнении напыленного слоя струйный аппарат обеспечивал коэффициент напыления, равный 0,90-0,97. Волнообразные ребра барабана выполняли из полированной нержавеющей стали толщиной 0,5 мм. Длина волны волнообразных ребер составляла 20 мм. Высота волнообразных ребер составляла 10 мм. Соседние ребра при установке их на барабане были сдвинуты относительно друг друга на половину длины волны, т.е. на 10 мм. Диаметр барабана составлял 100 мм, а его длина составляла 250 мм. Сжатый воздух подавали от передвижной компрессорной установки КУ-22. Воду на увлажнение с двух сторон поверхности волнообразных ребер подавали с помощью блока форсунок и распыляли сжатым воздухом. В процессе деления напыленного слоя шихты волнообразными ребрами формировали таб-летированные зародыши округлой формы. После доокомкования зародышей шихтой второго потока массой 7 кг определяли выход кондиционных окатышей диаметром 12-15 мм, определяли прочность окатышей на сжатие и рассчитывали производительность промышленного окомкователя. Результаты экспериментов и расчетные данные представлены в таблице.

Как видно из приведенных данных, способ получения окатышей, основанный на применении барабана, снабженного волнообразными ребрами, с длиной волны, не превышающей удвоенный предельный размер зародышей, и высотой ребер, составляющей не менее высоты плотного слоя шихты, при этом соседние ребра сдвинуты относительно друг друга на половину длины волны, и равномерным увлажнением ребер барабана с двух сторон, позволяет повысить производительность тарельчатого окомкователя на 1,5-3,8%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2013 |

|

RU2529140C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2017 |

|

RU2657962C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2013 |

|

RU2537982C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2019 |

|

RU2717749C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2019 |

|

RU2685822C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2010 |

|

RU2430167C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2011 |

|

RU2484150C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2018 |

|

RU2673588C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2012 |

|

RU2487954C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2009 |

|

RU2402619C1 |

Изобретение относится к области черной металлургии, а именно к производству железорудных окатышей. Концентрат и связующее смешивают с получением влажной шихты, формируют гарнисаж на днище окомкователя. Влажную шихту подают в окомкователь двумя потоками, вводят первый из них в поток сжатого газа с образованием газовлагошихтовой струи. Формируют на днище окомкователя зону, занятую шихтой, и зону, свободную от шихты. Осуществляют зародышеобразование напылением шихты на гарнисаж газовлагошихтовой струей в зоне, свободной от шихты, с получением плотного слоя влажной шихты. Упомянутый плотный слой шихты делят на зародыши с помощью вращающегося барабана, снабженного ребрами, и формируют оболочку окатышей доокомкованием зародышей шихтой второго потока до окатышей. При этом ребра барабана выполняют волнообразными с длиной волны, не превышающей удвоенный предельный размер зародышей. Высота ребер составляет не менее высоты плотного слоя влажной шихты, при этом соседние ребра сдвинуты относительно друг друга на половину длины волны. Ребра барабана во время деления плотного слоя влажной шихты равномерно увлажняют с двух сторон. Изобретения позволяет повысить прочность окатышей и повысить производительность окомкователя. 1 ил., 1 табл., 1 пр.

Способ получения окатышей, включающий смешивание концентрата и связующего с получением влажной шихты, формирование гарнисажа на днище окомкователя, подачу влажной шихты в окомкователь двумя потоками, введение первого из них в поток сжатого газа с образованием газовлагошихтовой струи, формирование на днище окомкователя зоны, занятой шихтой, и зоны, свободной от шихты, зародышеобразование, осуществляемое напылением шихты на гарнисаж газовлагошихтовой струей в зоне, свободной от шихты, с получением плотного слоя влажной шихты, деление упомянутого плотного слоя шихты на зародыши с помощью вращающегося барабана, снабженного ребрами, формирование оболочки окатышей доокомкованием зародышей шихтой второго потока до окатышей, отличающийся тем, что ребра барабана выполняют волнообразными с длиной волны, не превышающей удвоенный предельный размер зародышей, а высота ребер составляет не менее высоты плотного слоя влажной шихты, при этом соседние ребра сдвинуты относительно друг друга на половину длины волны, а ребра барабана во время деления плотного слоя влажной шихты равномерно увлажняют с двух сторон.

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2010 |

|

RU2433194C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2007 |

|

RU2356951C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2008 |

|

RU2377323C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2006 |

|

RU2327750C1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

Авторы

Даты

2014-01-27—Публикация

2012-08-07—Подача