Изобретение относится к области черной металлургии, а именно, к производству железорудных окатышей.

Известен способ получения окатышей, включающий формирование гарнисажа на днище окомкователя, подачу влажной шихты в окомкователь, очистку гарнисажа, зародышеобразование, доокомкование зародышей до окатышей, формирование на днище окомкователя зоны, занятой окатышами, и зоны, свободной от окатышей, термообработку окатышей (см. Ручкин И.Е. Производство железорудных окатышей, М.: Металлургия, 1976, с. 82-92). Недостатком способа является низкая производительность и прочность окатышей.

Наиболее близким по технической сущности и достигаемому результату является способ получения окатышей, включающий формирование гарнисажа на днище окомкователя, наклоненного под углом к горизонту, подачу влажной шихты в окомкователь двумя потоками, введение первого из них в поток сжатого газа с образованием газовлагошихтовой струи, формирование на днище окомкователя зоны, занятой шихтой, состоящей из восходящего слоя и нисходящего слоя материалов, и зоны, свободной от шихты, зародышеобразование, осуществляемое напылением шихты газовлагошихтовой струей, ориентированной на гарнисаж, в зоне, свободной от шихты, с получением плотного слоя влажной шихты, деление упомянутого плотного слоя влажной шихты на зародыши, очистку гарнисажа от зародышей вращающимся барабаном с ребрами, перекат зародышей в холостой зоне окомкователя в нижнюю часть днища окомкователя, доокомкование зародышей шихтой второго потока до окатышей в зоне, занятой шихтой, (см. Патент №2356951, Российская Федерация, МПК 7, С22В 1/24, Б.И. №15, опубл. 27.05.2009).

Техническая проблема заключается в том, что в процессе переката зародышей в холостой зоне тарели в нижнюю часть днища окомкователя и последующей транспортировки их в восходящем слое материалов к верхней точке вертикального диаметра тарели не происходит роста массы и формирования оболочки окатышей. Длительности этих холостых процессов достаточно высоки. Если принять длительность формирования окатышей за 100%, то продолжительность переката зародышей в холостой зоне и транспортировки их в восходящем слое материалов составляет около 30-40% рабочего времени. Рабочий процесс окомкования перекатом зародышей начинается от верхней точки вертикального диаметра тарели в нисходящем слое материалов и составляет 60-70%. от всей продолжительности рабочего процесса. Недостатком известного способа является то, что в процессе переката зародышей в холостой зоне тарели в нижнюю часть днища окомкователя образуется некоторое количество мелочи от разрушения углов зародышей, которая формирует гарнисаж и не участвует в рабочем процессе окомкования, снижая производительность окомкователя. Решение технической проблемы заключается в необходимости сокращения протяженности холостого пути движения зародышей в зоне, свободной от шихты, и длительности движения зародышей в восходящем слое материалов до точки начала переката. Для решения технической проблемы необходимо непосредственно после зародышеобразования организовать транспортировку зародышей кратчайшим путем в зону тарели, занятую материалами, и обеспечить рабочий процесс переката с минимальными потерями рабочего времени. Образующуюся шихтовую мелочь также необходимо вовлечь в процесс окомкования без потерь рабочего времени. При этом в ходе транспортировки следует обеспечить равномерное распределение зародышей по ширине нисходящего слоя материалов. В результате сокращения потерь рабочего времени производственный режим переката зародышей в окомкователе реализуется с более высокой производительностью и позволит получить окатыши с более высокой прочностью.

Для решения технической проблемы в способе получения окатышей, включающем формирование гарнисажа на днище окомкователя, наклоненного под углом к горизонту, подачу влажной шихты в окомкователь двумя потоками, введение первого из них в поток сжатого газа с образованием газовлагошихтовой струи, формирование на днище окомкователя зоны, занятой шихтой, и зоны, свободной от шихты, зародышеобразование, осуществляемое напылением шихты газовлагошихтовой струей, ориентированной на гарнисаж, в зоне, свободной от шихты, с получением плотного слоя влажной шихты, деление упомянутого плотного слоя влажной шихты на зародыши с длиной ребра L, очистку гарнисажа от зародышей вращающимся барабаном с ребрами, доокомкование зародышей шихтой второго потока до окатышей, согласно изобретению после зародышеобразования зародыши делят на ручьи шириной (2-6) L с помощью криволинейных направляющих, и ориентируют их к зоне, занятой шихтой, причем к каждому ручью подводят струю сжатого газа, с помощью которого зародыши транспортируют к нисходящему слою материалов и равномерно распределяют их по сечению указанного слоя.

Сущность изобретения заключается в следующем. После зародышеобразования образующиеся зародыши делят на отдельные ручьи шириной (2-6) L с помощью криволинейных направляющих, которые одним концом (вертикально ориентированным) примыкают к вращающемуся барабану, а другим концом (горизонтально расположенным) перпендикулярно ориентируются к зоне, занятой шихтой. Причем к каждому ручью зародышей, которые под действием собственного веса ссыпаются в зазор между соседними горизонтально расположенными частями направляющих, подводят струю сжатого газа. С помощью энергии сжатого газа зародыши по кратчайшему пути транспортируются к нисходящему слою материалов и равномерно распределяются по сечению указанного слоя. Криволинейные направляющие выполняют из эластичных материалов для обеспечения мягкого (неразрушающего) переката зародышей по их поверхности. В процессе транспортировки происходит деформация углов зародышей и первичное упрочнение. Струи сжатого газа подводятся к ручьям на разном расстоянии от границы нисходящего слоя. Поэтому наиболее близко расположенные от границы нисходящего слоя ручьи зародышей транспортируются на более дальнее расстояние и укладываются в наиболее удаленном сечении нисходящего слоя. Зародыши, расположенные дальше от границы нисходящего слоя окатышей, укладываются в ближнем сечения слоя. Такая схема расположения струй сжатого газа позволяет равномерно распределять зародыши по сечению нисходящего слоя материалов. Процесс равномерного распределения зародышей по сечению слоя можно дополнительно регулировать визуально изменением расхода сжатого газа с помощью запорной арматуры. Попадая в поток перекатывающихся материалов зародыши сразу участвуют в рабочем процессе переката и без потерь времени начинают формировать оболочку окатышей.

После зародышеобразования зародыши необходимо делить с помощью криволинейных направляющих на ручьи шириной (2-6) L. В этом случае обеспечивается устойчивый процесс транспортировки зародышей к нисходящему слою материалов и достигается повышение производительности окомкователя и прочность окатышей. Если ширина ручьев будет менее 2 L, то в этом случае возможно заклинивание зародышей в узких криволинейных зазорах направляющих и нарушение транспортировки их к нисходящему слою материалов, приводящее к уменьшению производительности устройства. Одновременно увеличивается количество сопел и струй, что усложняет конструкцию устройства и противоречит задаче изобретения. Если ширина ручьев будет более 6 L, то в этом случае масса зародышей в каждом ручье существенно увеличивается и для транспортировки зародышей потребуются струи большой мощности, которые могут привести к разрушению зародышей во время транспортировки и снижению прочности окатышей и производительности устройства.

Технический эффект заключается в том, что предложенные в заявленной последовательности отличительные признаки изобретения, формируют новые положительные свойства: организация упрочняющего наклепа поверхности зародышей на поверхности эластичных направляющих в процессе ускоренного переката зародышей; сокращение потерь шихтовой мелочи с формированием гарнисажа и участие ее в рабочем процессе окомкования; сокращение длительности холостого пути движения зародышей к рабочей зоне переката в нисходящем слое материалов; равномерное распределение зародышей по сечению нисходящего слоя материалов, за счет чего повышается производительность окомкователя и прочность окатышей. Заявленные параметры и новые свойства способа получения окатышей позволяют решить указанную техническую проблему и получать окатыши с более высокой прочностью и производительностью.

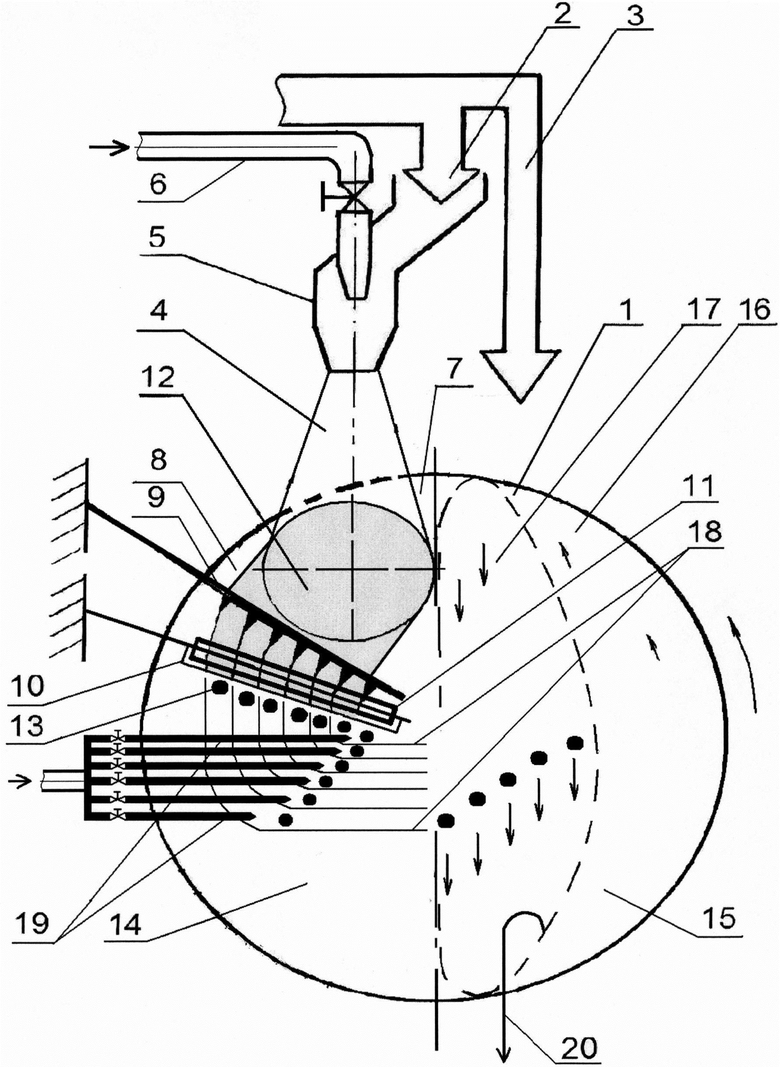

Способ получения окатышей реализуется с помощью устройства, показанного на фигуре. Устройство содержит тарельчатый окомкователь 1, в который подается влажная шихта потоком 2 и потоком 3. Для формирования газовлагошихтовой струи 4 служит струйный аппарат 5. Струйный аппарат имеет тракт подачи сжатого газа 6. Окомкователь содержит днище 7, шихтовый гарнисаж 8, продольный делитель 9, поперечный делитель 10, предназначенный для очистки шихтового гарнисажа от зародышей, выполненный в виде вращающегося барабана 11, снабженного ребрами. Днище тарели окомкователя наклонено под углом к горизонту. В процессе работы окомкователя образуется плотный слой шихты 12, который продольным делителем 9 делится на продольные шихтовые полоски. В процессе работы окомкователя на плотном слое шихты 12 вращающимся барабаном 11 с ребрами наносятся поперечные разрезы и формируются влажные шихтовые зародыши 13. В процессе работы устройства на днище окомкователя формируется зона 14, свободная от комкуемых материалов, зона 15, занятая комкуемыми материалами. Зона, занятая материалами, состоит из восходящего слоя материалов 16 и нисходящего слоя материалов 17. Для деления зародышей 13 на отдельные ручьи (на фигуре не обозначены) и последующей ориентации их к зоне 15 устройство содержит криволинейные направляющие 18, жестко закрепленные на днище тарели с зазором к поверхности гарнисажа (крепление направляющих на фигуре не показано). Криволинейные направляющие 18 имеют вертикальный участок, на котором зародыши движутся под действием собственного веса, и горизонтальный участок, для транспортировки зародышей по которому предназначены струи сжатого газа. Для формирования струй служат сопла 19, в которые подается сжатый газ из тракта 6. Для регулирования расхода сжатого воздуха сопла снабжены регулирующей аппаратурой. В процессе работы устройства формируются готовые окатыши 20 кондиционных размеров.

Способ получения окатышей осуществляется следующим образом. В тарельчатый окомкователь 1 подается влажная шихта потоком 2 и потоком 3. В корпус струйного аппарата 5 подается шихта потока 2 и сжатый газ, подаваемый из тракта 6. В процессе работы на днище 7 окомкователя образуется шихтовый гарнисаж 8. На шихтовом гарнисаже с помощью струйного аппарата 5 формируется газовлагошихтовая струя 4, которая в зоне 14 образует плотный слой шихты 12. В процессе вращения днища окомкователя плотный слой шихты продольным делителем 9 делится на продольные шихтовые полоски. Поперечный делитель 10, выполненный в виде вращающегося барабана 11, снабженного ребрами и механическим приводом 12, формирует зародыши 13. Конструкции делителей 9 и 10 позволяют получать зародыши правильной кубической формы с размерами ребер L. Зародыши 13 делятся на отдельные ручьи шириной (2-6) L вертикальным участком направляющих 18, на котором зародыши движутся под действием собственного веса к горизонтальному участку, транспортировка зародышей по которому осуществляется энергией струй сжатого газа. Струи формируются с помощью сопел 19, в которые подается сжатый газ из тракта 6. Регулирование расхода сжатого воздуха через сопла осуществляется регулирующей аппаратурой. Регулирование расхода и энергии струй необходимо для равномерного распределения зародышей по сечению нисходящего слоя 17. После транспортировки зародышей на поверхность нисходящего слоя они попадают в слой движущихся материалов и начинают набирать массу и формировать оболочку окатышей в режиме переката, скатываясь в нижнюю часть днища тарели. Затем готовые окатыши 20 поступают на поверхность восходящего слоя материалов 16, после чего они выгружаются из тарели на транспортерную ленту.

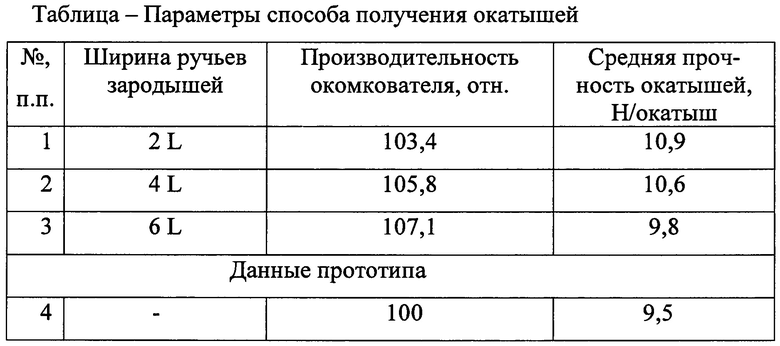

Пример. Отработку способа получения окатышей проводили на установке, выполненной согласно технической схеме, представленной на фигуре. В рабочее пространство окомкователя диаметром 0,62 м загружали влажную шихту, содержащую концентрат Тейского месторождения и 1% бентонита в качестве связки. Шихту загружали двумя потоками. Первый поток шихты в количестве 4 кг подавали в струйный аппарат и напыляли сжатым воздухом на гарнисаж для получения зародышей. Второй поток шихты в количестве 6 кг подавали в рабочую зону окомкователя для доокомкования зародышей. Продольный делитель и ребра барабана, предназначенного для очистки гарнисажа от зародышей были выполнены из нержавеющей стали толщиной 0,5 мм. Длина барабана составляла 250 мм, а его диаметр 60 мм. Криволинейные направляющие выполняли из мягкой резины толщиной 5 мм, которые были спрофилированы с помощью металлического каркаса, позволяющего менять ширину ручьев зародышей. Сжатый воздух подавали от компрессорной установки КУ-22. Часть воздуха подавали на формирование воздушношихтовой струи, другую часть воздуха направляли на транспортирование зародышей к нисходящему слою материалов через направляющие. Воду, подаваемую на увлажнение зародышей, распыляли сжатым воздухом. Равномерное распределение зародышей по сечению нисходящего слоя проводили в ходе визуального наблюдения за процессом с помощью регулировочных вентилей сжатого воздуха. В конце доокомкования определяли выход кондиционных окатышей диаметром 14-16 мм, по которому рассчитывали производительность окомкователя, и измеряли прочность окатышей на сжатие. Результаты экспериментов представлены в таблице.

Как видно из приведенных данных, способ получения окатышей, основанный на делении зародышей на ручьи шириной (2-6) L с помощью криволинейных направляющих и ориентации их к зоне, занятой шихтой, с помощью струй сжатого газа и равномерном распределении их по сечению указанного слоя, позволяет повысить производительность окомкователя на 3,4-7,1% и прочность окатышей на 2,1-10,5%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2019 |

|

RU2685822C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2017 |

|

RU2657962C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2012 |

|

RU2505611C1 |

| Способ получения окатышей | 2015 |

|

RU2612102C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2019 |

|

RU2717749C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2011 |

|

RU2484150C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2012 |

|

RU2487954C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2013 |

|

RU2529140C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2009 |

|

RU2402619C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2006 |

|

RU2327750C1 |

Изобретение относится к области черной металлургии, а именно к производству железорудных окатышей. Влажную шихту подают в окомкователь двумя потоками и осуществляют формирование гарнисажа на днище окомкователя, наклоненного под углом к горизонту. Вводят первый поток шихты в поток сжатого газа с образованием газовлагошихтовой струи, формируют на днище окомкователя зону, занятую шихтой, и зону, свободную от шихты. Зона, занятая шихтой, состоит из восходящего слоя и нисходящего слоя материалов. Зародышеобразование, осуществляемое напылением шихты газовлагошихтовой струей, ориентированной на гарнисаж, выполняют в зоне, свободной от шихты, с получением плотного слоя влажной шихты. Выполняют деление упомянутого плотного слоя влажной шихты на зародыши с длиной ребра L, очистку гарнисажа от зародышей вращающимся барабаном с ребрами. Проводят доокомкование зародышей шихтой второго потока до окатышей. Образующиеся зародыши делят на ручьи шириной (2-6)L и ориентируют с помощью криволинейных направляющих к зоне, занятой шихтой. К каждому ручью подводят струю сжатого газа, с помощью которого зародыши транспортируют к нисходящему слою материалов и равномерно распределяют их по сечению указанного слоя. Изобретение обеспечивает повышение производительности окомкователя и прочности окатышей. 1 ил., 1 табл.

Способ получения окатышей, включающий формирование гарнисажа на днище окомкователя, наклоненного под углом к горизонту, подачу влажной шихты в окомкователь двумя потоками, введение первого из них в поток сжатого газа с образованием газовлагошихтовой струи, формирование на днище окомкователя зоны, занятой шихтой, состоящей из восходящего слоя и нисходящего слоя материалов, и зоны, свободной от шихты, зародышеобразование, осуществляемое напылением шихты газовлагошихтовой струей, ориентированной на гарнисаж, в зоне, свободной от шихты, с получением плотного слоя влажной шихты, деление упомянутого плотного слоя влажной шихты на зародыши с длиной ребра L, очистку гарнисажа от зародышей вращающимся барабаном с ребрами, доокомкование зародышей шихтой второго потока до окатышей, отличающийся тем, что после зародышеобразования зародыши делят на ручьи шириной (2-6)L и ориентируют с помощью криволинейных направляющих к зоне, занятой шихтой, причем к каждому ручью подводят струю сжатого газа, с помощью которого зародыши транспортируют к нисходящему слою материалов и равномерно распределяют их по сечению указанного слоя.

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2007 |

|

RU2356951C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2013 |

|

RU2529140C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2014 |

|

RU2583226C1 |

| US 5302186 A1, 12.04.1994 | |||

| JP 63026316 A, 03.02.1988. | |||

Авторы

Даты

2018-11-28—Публикация

2018-02-22—Подача