Изобретение относится к нефтяной и газовой промышленности и может быть использовано для разделения газожидкостной смеси.

Известен центробежный сепаратор, в котором в качестве закручивающих устройств используют цилиндрические лопаточные завихрители с центральным вводом потока [Химическое и нефтегазовое машиностроение. 2006 г. №2, с.12-15].

Недостатком известного устройства является невысокое качество сепарации, обусловленное тем, что центральная часть газожидкостного потока не участвует в процессе отделения капель жидкости от газа.

Известен прямоточный центробежный сепаратор, включающий цилиндрический патрубок с завихрителем в нижней части и каплесъемником в верхней части, кольцевую опорную перегородку, выполненную из 2-х секторов, размещенных друг над другом, один из которых закреплен на наружной поверхности патрубка, а другой - с возможностью осевого поворота [патент №2094073, кл. В01D 3/26, В01D 45/12].

Недостатком сепаратора является выход газожидкостного потока из одного канала - кольцевого сектора с одной стороны, что ведет к повторному дроблению жидкости газовым потоком, выходящим из-под каплесъемника, и ухудшению сепарации.

Наиболее близким устройством того же назначения к заявляемому является высокоэффективный жидкостно-газовый сепаратор «СЦВ-7», содержащий входной патрубок, размещенный по касательной к периферийной части корпуса, два выходных патрубка, механизм вращения потока для создания центробежной силы [Патент РФ №2320395, кл. B01D 45/12, опубл. 27.03.2008 г.].

Недостатками устройства является сложность конструкции и невысокая производительность, обусловленная ограниченной величиной центробежной силы, создаваемой тангенциальным потоком на периферии корпуса.

Сущность изобретения заключается в следующем.

Задача, на решение которой направлено изобретение, заключается в создании эффективного устройства разделения газожидкостной смеси с использованием центробежных сил.

Технический результат, который может быть получен при осуществлении изобретения:

- повышение эффективности и качества разделения газожидкостной смеси за счет более точного определения границы раздела фаз;

- упрощение конструкции, позволяющей уменьшить затраты на ее изготовление;

- повышение производительности процесса вследствие вовлечения всего потока в процесс разделения фаз.

Технический результат при реализации устройства достигается тем, что в известном устройстве центробежного разделения газожидкостной смеси, содержащем входной патрубок, размещенный по касательной к периферийной части корпуса, два выходных патрубка, механизм вращения потока для создания центробежной силы, особенность заключается в том, что механизм вращения потока выполнен в виде плоской архимедовой спирали, между витками которой образован канал для прохождения продукта, при этом выходные патрубки размещены в центральной части спирали и разделены неподвижной перегородкой, снабженной поворотной осью, соединенной с подвижной лопастью, управляемой сервоприводом, связанным через систему управления с датчиком давления.

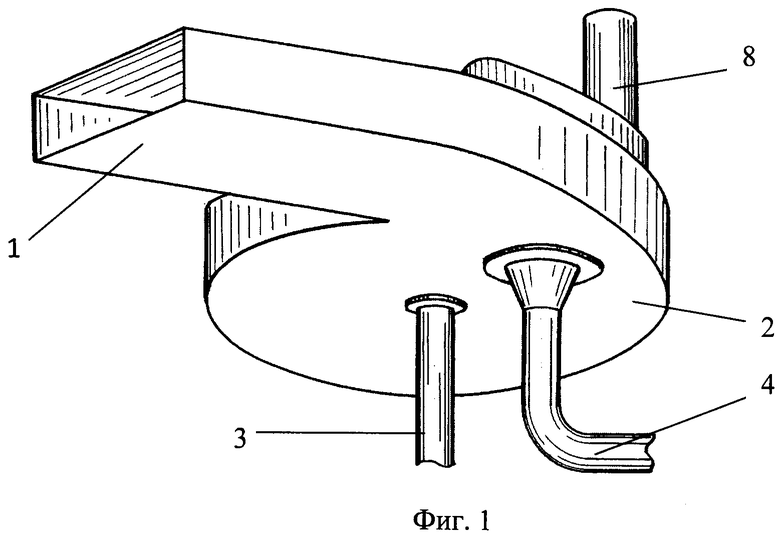

На фиг.1 показан общий вид устройства (сепаратора) для центробежного разделения газожидкостной смеси.

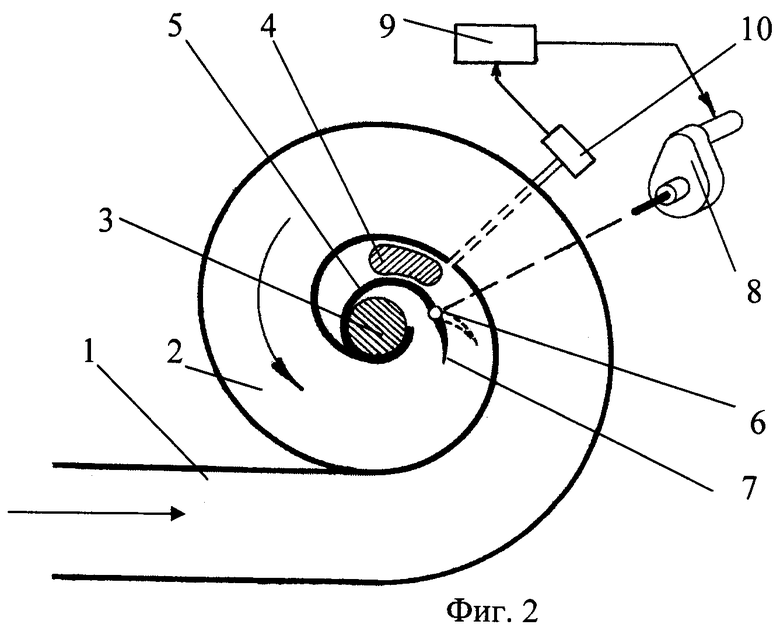

На фиг.2 приведена схема движения исходного продукта и устройство сепаратора.

Разделение газожидкостной смеси осуществляется следующим образом.

Исходный продукт - газожидкостная смесь - под действием своей кинетической энергии входит через патрубок 1 в плоскую архимедову спираль 2 (фиг.2). Двигаясь по спирали 2 от периферии к центру, поток испытывает воздействие центробежной силы, причем по мере приближения к центру величина центробежной силы возрастает в связи с уменьшением радиуса кривизны спирали. Центробежная сила по-разному влияет на составные части потока - газ и конденсат. В связи с существенным различием плотности газа и конденсата, жидкость прижимается к внешней стенке канала 2, образованного между витками спирали, вытесняя газ к внутренней стенке. Давление на внешнюю стенку со стороны жидкости воспринимается датчиком 10, сигнал от датчика обрабатывается системой управления 9, а сервопривод 8 под действием сигнала от системы управления 9 поворачивает ось 6 с прикрепленной к ней лопастью 7. Конец лопасти 7 перемещается в место раздела между слоями газа и конденсата. Разделенные потоки газа и конденсата направляются перегородкой 5 в выходные патрубки, причем газ направляется в выходной патрубок 3, а жидкость - в выходной патрубок 4.

Пример. Плотность газа в нормальных условиях ρг=1,412 кг/м3; плотность конденсата ρк=0,796 г/см3; давление газа на входе сепаратора p=5 кгс/см2; площадь поперечного сечения канала сепаратора s=250 см2; скорость газа на входе сепаратора ν=12 м/с; внешний диаметр сепаратора dнар=0,8 м, а центре dвн=0,2 м; объемное содержание капельной жидкости (конденсата) в газе 5%. Газ поступает на вход сепаратора под давлением p, под воздействием которого плотность газа увеличивается: ρгд=ρг·p; ρгд=1,412·5=7,06 кг/м3, или ρгд=0,00706≈0,0071 г/см3.

Участок движущейся по каналу сепаратора среды (смеси газа и конденсата) толщиной l=1 см имеет общий объем W=s·l, т.е. W=250 см2·1 см=250 см3, который принимается за единичный объем. Учитывая, что 95% объема занимает газ, а 5% - конденсат, масса газа будет составлять 0,17 г, а конденсата - 0,99 г. Тогда, рассчитанная по известной формуле центробежная сила, действующая на массу газа, равна 244,8 г, а на массу конденсата - 1425,6 г. Эта разница в действии центробежных сил на массу газа и массу конденсата и дает возможность: во-первых, расслоения газа и конденсата, во-вторых,управления лопастью 7, направляющей газ и конденсат в различные выходные патрубки. Давление смеси на внешнюю стенку передается датчику давления 10, вырабатывающему электрический сигнал, пропорциональный величине давления. Величина давления непосредственно зависит от толщины слоя конденсата. Например, при увеличении относительного содержания конденсата в газе до 8% величина центробежной силы, действующей на газ и капельную жидкость, будет соответственно 235,2 и 2292,5 г. Поэтому датчик давления 10 под воздействием центробежной силы подает электрический сигнал, пропорциональный давлению, на вход системы управления 9, выход которой соединен с электроприводом 8. Система управления 9 вычисляет толщину слоя жидкости, а электропривод 8 отклоняет лопасть 7 в ту или другую сторону, направляя газ в выходной патрубок 3, а конденсат - в выходной патрубок 4.

Настройка параметров системы управления 9 (например, контроллера) на конкретные величины плотностей и относительных количеств газа и конденсата производится изменением коэффициентов преобразования системы управления 9 по результатам тарирования.

Предлагаемое изобретение - устройство для центробежного разделения газожидкостной смеси - находит промышленное применение на многих нефтедобывающих предприятиях России.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР ДЛЯ РАЗДЕЛЕНИЯ ГАЗА И НЕСМЕШИВАЮЩИХСЯ ЖИДКОСТЕЙ С РАЗЛИЧНОЙ ПЛОТНОСТЬЮ | 2015 |

|

RU2602523C1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР ДЛЯ РАЗДЕЛЕНИЯ НЕСМЕШИВАЮЩИХСЯ ЖИДКОСТЕЙ С РАЗЛИЧНОЙ ПЛОТНОСТЬЮ | 2010 |

|

RU2456085C2 |

| Центробежный сепаратор | 1981 |

|

SU1031518A1 |

| ПРЯМОТОЧНО-ЦЕНТРОБЕЖНЫЙ ЭЛЕМЕНТ | 1995 |

|

RU2094073C1 |

| УСТРОЙСТВО ПРЕДВАРИТЕЛЬНОЙ СЕПАРАЦИИ И ФИЛЬТРАЦИИ | 2014 |

|

RU2578686C1 |

| СЕПАРАТОР ДЛЯ ОТДЕЛЕНИЯ ЖИДКОСТИ ИЗ ГАЗОВОГО ПОТОКА | 2007 |

|

RU2359737C2 |

| Центробежно-вихревая термодинамическая установка сепарационной очистки газообразных продуктов | 2023 |

|

RU2818428C1 |

| ГАЗОЖИДКОСТНОЙ СЕПАРАТОР | 2014 |

|

RU2582314C1 |

| СПОСОБ РЕГУЛИРУЕМОЙ СЕПАРАЦИИ ГАЗОЖИДКОСТНОГО ПОТОКА И СЕПАРАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2343956C1 |

| Сепаратор газовый вихревой | 2016 |

|

RU2644610C2 |

Изобретение относится к нефтяной и газовой промышленности и может быть использовано для разделения газожидкостной смеси. Устройство для центробежного разделения газожидкостной смеси содержит входной патрубок, размещенный по касательной к периферийной части корпуса, два выходных патрубка, механизм вращения потока для создания центробежной силы, выполненный в виде плоской архимедовой спирали, между витками которой образован канал для прохождения продукта. Выходные патрубки размещены в центральной части спирали и разделены неподвижной перегородкой, снабженной поворотной осью, соединенной с подвижной лопастью, управляемой сервоприводом, связанным через систему управления с датчиком давления. Технический результат: повышение эффективности и качества разделения газожидкостной смеси, упрощение конструкции, повышение производительности. 2 ил., 1 пр.

Устройство для центробежного разделения газожидкостной смеси, содержащее входной патрубок, размещенный по касательной к периферийной части корпуса, два выходных патрубка, механизм вращения потока для создания центробежной силы, отличающееся тем, что механизм вращения потока выполнен в виде плоской архимедовой спирали, между витками которой образован канал для прохождения продукта, при этом выходные патрубки размещены в центральной части спирали и разделены неподвижной перегородкой, снабженной поворотной осью, соединенной с подвижной лопастью, управляемой сервоприводом, связанным через систему управления с датчиком давления.

| ВЫСОКОЭФФЕКТИВНЫЙ ЖИДКОСТНО-ГАЗОВЫЙ СЕПАРАТОР "СЦВ-7" | 2006 |

|

RU2320395C2 |

| Пылеуловитель | 1985 |

|

SU1242244A1 |

| Пылеуловитель | 1989 |

|

SU1813575A1 |

| ГИДРОВИХРЕВОЙ СЕПАРАТОР | 1991 |

|

RU2022180C1 |

| РАСТВОРИТЕЛЬ НА ОСНОВЕ ТЯЖЕЛЫХ УГЛЕВОДОРОДОВ | 2019 |

|

RU2714310C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЦЕТИЛАЦЕТОНАТОВ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ | 2001 |

|

RU2191190C1 |

| Электромагнитный звукосниматель | 1932 |

|

SU29616A1 |

Авторы

Даты

2012-10-27—Публикация

2010-10-11—Подача