Изобретение относится к металлургии сложнолегированных сварочных материалов и может быть использовано для ручной и автоматической сварки деталей из высоконикелевых сплавов.

Разработка новых энергетических установок с повышенными рабочими параметрами делает актуальным создание сварочных материалов, способных обеспечить получение сварных соединений с требуемым комплексом служебных свойств при рабочих температурах в интервале 750-900°С.

В настоящее время при изготовлении энергетического оборудования применяются высоконикелевые сплавы 10Х15Н36В3Т-ВД по ТУ 14-1-1665-76 и 03Х21Н32МЗБ по ТУ 14-1-769-73. Для изготовления сварных конструкций из этих сплавов широко применяется сварочная проволока Св-03Х15Н35Г7М6Б (ЭП 855) по ТУ14-1-2143-77.

Сварочная проволока марки Св-03Х15Н35Г7М6Б имеет следующий химический состав, %:

Недостатком известного состава сварочной проволоки является значительное снижение длительной прочности и сопротивления ползучести при температурах эксплуатации свыше 750°С.Кроме этого, указанные сварочные материалы характеризуются склонностью к образованию горячих трещин в металле шва. Применение указанного состава невозможно в условиях нейтронного облучения из-за склонности металла шва к охрупчиванию и распуханию под воздействием радиации.

Наиболее близким к заявленному составу является состав сварочной проволоки Св-ХН45МГБч по ТУ 14-1-4490-88 (прототип), имеющий следующий химический состав, %:

Указанный состав отличается высокими сварочно-технологическими свойствами. Металл шва, полученный с использованием указанной проволоки, не склонен к горячим трещинам, а также обладает стойкостью к радиационному охрупчиванию, обеспечивает требуемый уровень длительной прочности и сопротивления ползучести при температурах эксплуатации до 750°С.

Недостатком известного состава сварочной проволоки является значительное снижение длительной прочности и сопротивления ползучести металла шва при температурах эксплуатации свыше 750°С.

Техническим результатом настоящего изобретения явилась разработка состава сварочной проволоки, обеспечивающей получение металла шва с более высокими характеристиками длительной прочности и сопротивления ползучести при температурах эксплуатации до 900°С при сохранении высокой стойкости к радиационному охрупчиванию.

Заявленный технический результат достигается оптимизацией химического состава за счет того, что состав сварочной проволоки, содержащий железо, углерод, кремний, марганец, хром, никель, молибден, ниобий, серу, фосфор, иттрий, алюминий, согласно изобретению дополнительно содержит кобальт и медь при следующем соотношении массовой доли элементов, %:

Нормирование содержания легирующих элементов выполнено таким образом, чтобы металл сварного шва обеспечивал требуемый уровень стойкости к радиационному охрупчиванию. Для этого должно выполняться соотношение:

(P+0,5Cu)×(0,5Mn+Ni)≤3,04

Повышение длительной прочности и сопротивление ползучести при температуре эксплуатации 750-900°С производится за счет легирования кобальтом. Кобальт образует твердый раствор, замещая часть атомов никеля, искажая кристаллическую решетку, тем самым упрочняя металл и сохраняя структурную стабильность при повышенных температурах. Верхний предел содержания кобальта ограничен 0,1% ввиду того, что он является потенциальным источником долгоживущих изотопов кобальта с γ-излучением. Увеличение количества изотопов кобальта приводит к значительным срокам спада наведенной радиоактивности, что сильно затрудняет утилизацию оборудования, отработавшего свой ресурс. Нижнее ограничение содержания кобальта обусловлено тем, что его влияние на жаропрочность металла шва при содержании менее 0,005% практически не прослеживается.

Легирование одним лишь кобальтом в заданных пределах не может обеспечить характеристики длительной прочности и сопротивлению ползучести, а его увеличение выше 0,1%, как уже упоминалось, негативно влияет на скорость снижения наведенной радиоактивности, в связи с чем заявляемый состав дополнительно легирован медью в количестве от 0,005 до 0,1%. Так же как и кобальт, медь образует твердый раствор, тем самым упрочняет материал и сохраняет структурную стабильность при повышенных температурах. Содержание в заявляемом составе меди менее 0,005% практически не приводит к улучшению характеристики длительной прочности. Ограничение верхнего предела содержания меди выше 0,1% связано с ее негативным влиянием на стойкость к охрупчиванию металла шва под воздействием нейтронного облучения.

Известно, что на стойкость к радиационному охрупчиванию кроме меди также негативно влияют никель, марганец и особенно фосфор, при этом наличие одного элемента значительно усиливает негативное влияние других, в связи с чем дополнительно было введено ограничение совокупного содержания этих элементов следующим соотношением:

(P+0,5Cu)×(0,5Mn+Ni)≤3,04

При увеличении этого отношения свыше 3,04 стойкость металла шва к радиационному охрупчиванию резко падает.

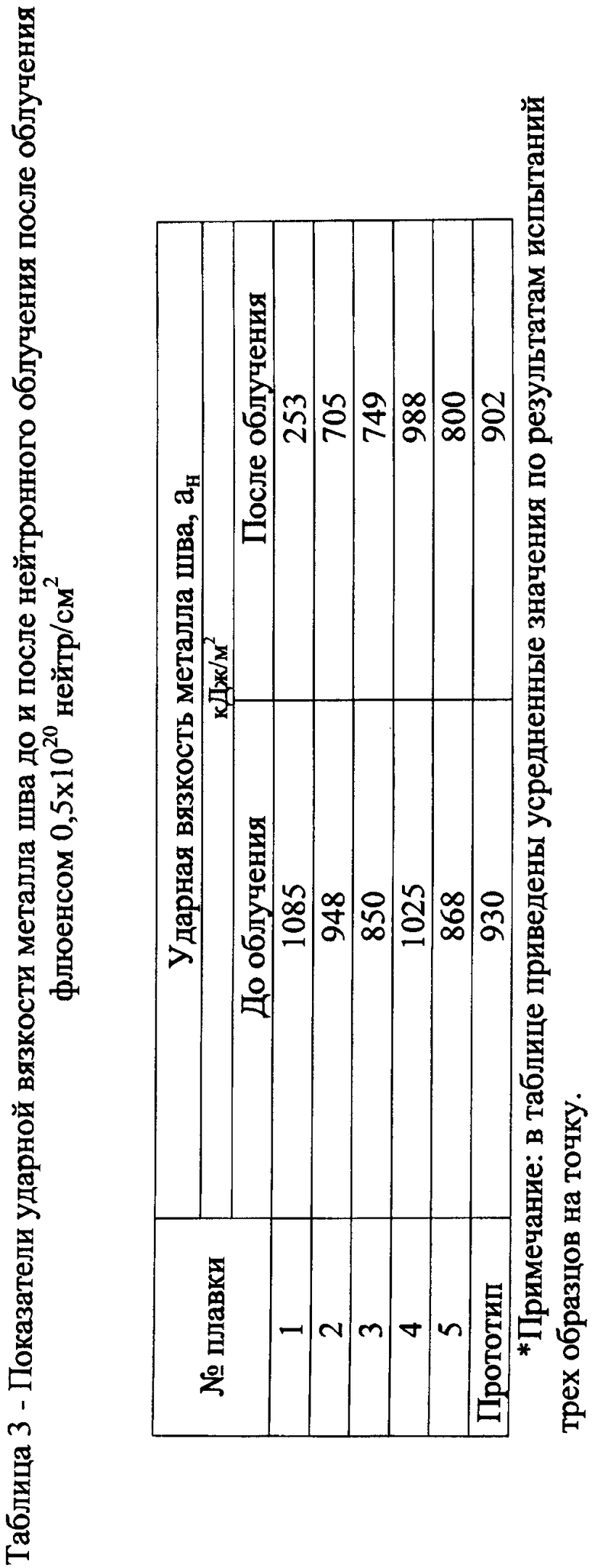

На производственной базе ФГУП «ЦНИИ КМ «Прометей» проведен комплекс лабораторных и опытно-промышленных работ по выплавке сплава, пластической обработке и изготовлению опытных партий сварочной проволоки, изготовлены сварные пробы и проведены их испытания. Испытания на длительную прочность и ползучесть, а также испытания на ударную вязкость металла сварного шва проводились в соответствии с требованиями ПНАЭ Г-7-002-86 «Нормы расчета на прочность оборудования и трубопроводов атомных энергетических установок». Химический состав опытных партий сварочной проволоки приведен в табл.1. Механические свойства металла шва приведены в таблице 2, показатели ударной вязкости до и после облучения в таблице 3. Данные таблиц подтверждают оптимальность состава сварочной проволоки в заявленном варианте. При этом снижение содержания меди и кобальта ниже заявленного состава приводит к снижению длительной прочности и сопротивлению ползучести, а содержание таких элементов как никель, марганец, медь и фосфор на верхнем пределе заявляемого состава к интенсивному охрупчиванию металла шва под влиянием нейтронного облучения.

Ожидаемый технико-экономический эффект от использования предлагаемого состава сварочной проволоки при изготовлении энергетического оборудования выразится в повышении его эксплуатационных характеристик, а также увеличения надежности и ресурса при обеспечении повышенной безопасности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙ ПЕРЛИТНОГО КЛАССА | 2013 |

|

RU2530611C1 |

| СОСТАВ СВАРОЧНОЙ ЛЕНТЫ И ПРОВОЛОКИ | 2000 |

|

RU2188109C2 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙ ПЕРЛИТНОГО КЛАССА | 2010 |

|

RU2451588C2 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ ЖАРОСТОЙКИХ СПЛАВОВ | 2008 |

|

RU2373039C1 |

| СВАРОЧНАЯ ПРОВОЛОКА | 2013 |

|

RU2511382C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ И НАПЛАВКИ ДЕТАЛЕЙ ИЗ РАЗНОРОДНЫХ СТАЛЕЙ | 2010 |

|

RU2443530C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙ ПЕРЛИТНОГО КЛАССА | 2010 |

|

RU2446036C2 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ ВЫСОКОНИКЕЛЕВЫХ СПЛАВОВ | 2014 |

|

RU2553768C1 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ | 2008 |

|

RU2373037C1 |

| МАЛОАКТИВИРУЕМАЯ ЖАРОПРОЧНАЯ РАДИАЦИОННОСТОЙКАЯ СТАЛЬ | 2013 |

|

RU2515716C1 |

Изобретение относится к металлургии сложнолегированных сварочных материалов и может быть использовано для ручной и автоматической сварки деталей из высоконикелевых сплавов. Технический результат - получение металла шва с требуемыми характеристиками длительной прочности и сопротивления ползучести при температурах до 900°С. Предлагается состав сварочной проволоки, содержащий, мас.%: углерод 0,001-0,030, кремний 0,01-0,20, марганец 0,6-2,0, хром 19,0-20,5, никель 44,0-47,0, молибден 3,3-4,3, ниобий 0,7-1,0, кобальт 0,005-0,100, алюминий 0,001-0,010, иттрий 0,01-0,15, азот 0,001-0,020, сера 0,001-0,020, фосфор 0,001-0,025, медь 0,005-0,200, железо - остальное, при этом (P+0,5Cu)×(0,5Mn+Ni)≤3,04. 3 табл.

Состав сварочной проволоки, содержащий железо, углерод, кремний, марганец, хром, никель, молибден, ниобий, серу, фосфор, иттрий, алюминий, отличающийся тем, что он дополнительно содержит кобальт, азот и медь при следующем соотношении массовой доли элементов, %:

при этом выполняется соотношение:

(P+0,5Cu)·(0,5Mn+Ni)≤3,04.

| Состав сварочной проволоки | 1979 |

|

SU780374A1 |

| СПОСОБ ПЕРЕКРЫТИЯ ИНТЕРВАЛОВ СКВАЖИНЫ | 2010 |

|

RU2422617C1 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ | 2000 |

|

RU2194602C2 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ | 2008 |

|

RU2373037C1 |

| JP 2006289405 A, 26.10.2006 | |||

| Устройство для передачи груза с подвесного конвейера на рольганг | 1984 |

|

SU1217751A1 |

Авторы

Даты

2012-10-27—Публикация

2011-07-27—Подача