Изобретение относится к металлургии сложно легированных сварочных материалов, содержащих железо, хром, никель, углерод, марганец, ниобий, и может быть использовано при изготовлении изделий атомного энергомашиностроения, работающих при температурах до 500oС в условиях интенсивного нейтронного облучения в контакте с водой высоких параметров, а также изделий нефтяного машиностроения и других отраслей промышленности.

Известны сварочные материалы - аналоги: а.с. 836194, 1981 г., СССР; а.с. 1232445, 1986 г., СССР; заявка 60-130496, 1987 г., Япония.

Однако эти материалы характеризуются неудовлетворительным формированием наплавленного металла, низким уровнем гарантированных механических свойств после технологических отпусков (относительное сужение 35%, ударная вязкость, определенная на образцах Манеже, 400 кДж/см2), а также низкой стойкостью против коррозионного растрескивания под напряжением в водных средах в условиях повышенных температур и облучения.

Наиболее близкой к предлагаемой сварочной ленте и проволоке по составу, свойствам и назначению, принятой за прототип, является сварочная лента марки Св-04Х20Н10Г2Б (ЭП-762) по ТУ 14-1-2270-77 со следующей массовой долей элементов, %:

Углерод - Не более 0,04

Кремний - 0,20-0,45

Марганец - 1,80-2,20

Хром - 18,50-20,50

Никель - 9,00-10,50

Ниобий - 0,90-1,30

Сера - Не более 0,018

Фосфор - Не более 0,025

Железо - Остальное

Содержание ферритной фазы в стали - 5-8%

Этот материал в настоящее время широко применяется для антикоррозионной наплавки корпусов реакторов и оборудования типа ВВЭР-440 и ВВЭР-1000 со сроком эксплуатации до 30 лет. Металл шва и наплавки, выполненный лентой и проволокой известного состава (Св-04Х20Н10Г2Б), не проявляет склонности к межкристаллитной и питтинговой коррозии, а также к коррозионному растрескиванию под напряжением в условиях облучения флюенсом до 6•1019 нейтр/см2 (Е>0,5 МэВ) при температуре (270÷340)oС.

Однако исследования, выполненные в последние несколько лет, выявили стабильно низкое значение пластичности и ударной вязкости металла наплавки в исходном состоянии (после технологических отпусков) и существенное снижение указанных характеристик после облучения, что свидетельствует о его склонности к радиационному охрупчиванию и может привести к переходу наплавки в хрупкое состояние.

Задачей настоящего изобретения является разработка состава сварочной ленты и проволоки для антикоррозионной наплавки, обладающей более высокой пластичностью и ударной вязкостью после технологических отпусков при температуре (640÷685)oС, а также после облучения при температуре (270÷340)oС при сохранении требуемой коррозионной стойкости и технологической прочности.

Поставленная задача достигается оптимизацией содержания хрома, никеля, марганца, кремния, ниобия, серы, фосфора, а также введением алюминия, азота, меди, кобальта, свинца, олова, мышьяка, сурьмы, церия и иттрия при следующем соотношении массовой доли элементов, %:

Углерод - 0,01-0,025

Кремний - 0,17-0,35

Марганец - 1,3-1,7

Хром - 17,50-19,50

Никель - 10,00-11,00

Ниобий - 0,7-0,9

Сера - 0,001-0,010

Фосфор - 0,001-0,015

Алюминий - 0,01-0,05

Азот - 0,01-0,025

Медь - 0,005-0,04

Свинец - 0,0005-0,001

Мышьяк - 0,001-0,005

Олово - 0,001-0,005

Сурьма - 0,001-0,005

Кобальт - 0,01-0,05

РЗМ - 0,05-0,10

Железо - Остальное

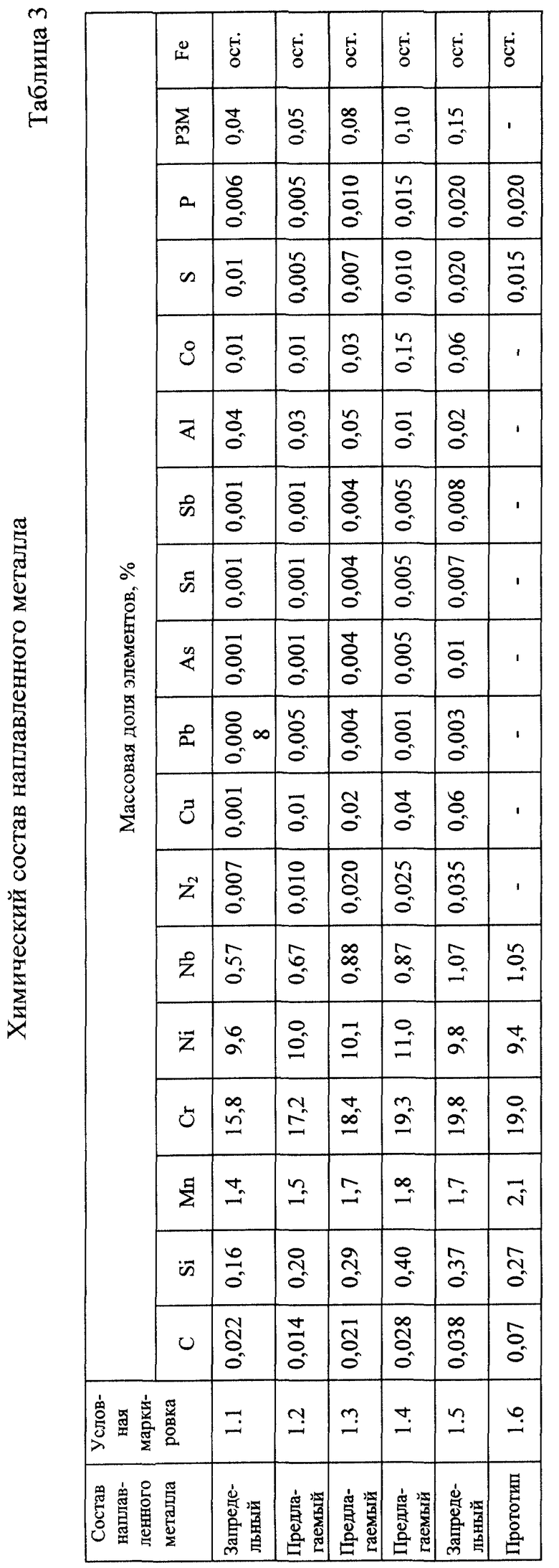

при соблюдении следующих соотношений массовой доли элементов, %:

S+P<0,020 [1]

Cu+Pb+Sn+As+Sb<0,045 [2]

для повышения стойкости против теплового и радиационного охрупчивания, а также

[Crэкв.]-8≤[Niэкв.]≤1,6[Crэкв.]-17,5, [3]

где [Сrэкв.]=%Сr+1,5x%Si+0,5x%Nb,

[Niэкв.]=%Ni+30x%C+30x%N+0,5x%Mn

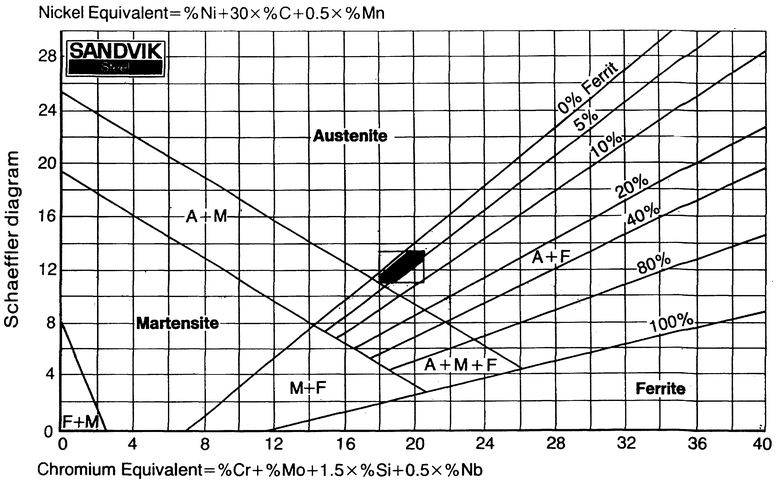

для обеспечения технологической прочности в процессе сварки и наплавки, которая достигается при содержании ферритной фазы в структуре стали в пределах 3-6%.

Регламентированное содержание ферритной фазы в пределах 5-8% в стали для изготовления ленты известного состава (прототипе) задано исходя из необходимости обеспечения 2-8% ферритной фазы в наплавленном металле. На основании анализа статистических данных по механическим свойствам наплавки известного состава за 15 лет выявлено, что при содержании ферритной фазы в металле наплавки более 6% не всегда обеспечивается требуемый уровень пластичности и ударной вязкости наплавленного металла в исходном состоянии. Также известна негативная роль ферритной фазы в процессах теплового и радиационного охрупчивания. Экспериментально установлено, что с увеличением количества ферритной фазы (даже в пределах 2-8%) возрастает склонность наплавки к отпускному охрупчиванию, что выражается в снижении пластичности и уровня ударной вязкости.

Расчет содержания ферритной фазы производился по диаграмме Шеффлера, представленной на чертеже . На диаграмме нанесены точки, соответствующие минимальным и максимальным значениям эквивалента хрома [Сrэкв.] и эквивалента никеля [Niэкв.] для разработанного состава; полученный прямоугольник включает все возможные значения содержания ферритной фазы. Там же нанесены прямые, соответствующие 3% и 6% ферритной фазы. Заштрихованная область удовлетворяет всем приведенным выше требованиям по химическому составу и соотношению [3].

Из основных легирующих элементов наиболее сильное влияние на снижение пластичности наплавленного металла после штатных отпусков оказывают хром в количестве более 19,5% и кремний, если его массовая доля составляет более 0,35%, а наличие ниобия более 0,9% приводит к существенному снижению пластичности даже без термообработки. В то же время кремний участвует в окислительно-восстановительных процессах, протекающих в сварочной ванне, и при его содержании менее 0,17% возможно образование пор в металле наплавки или шва. При содержании ниобия в ленте и проволоке менее 0,7% не обеспечивается стойкость против межкристаллитной коррозии наплавленного металла после технологических отпусков.

Легирование РЗМ (иттрием и церием) в количестве до 0,10% повышает технологическую прочность при сварке и пластичность наплавленного металла за счет очищения границ зерен от элементов, способствующих отпускному и особенно радиационному охрупчиванию. При большем содержании РЗМ увеличивается сегрегация легкоплавких эвтектик примесей по границам зерен, что приводит к снижению пластичности наплавки.

Ограничение содержания углерода и азота вызвано необходимостью снижения склонности металла наплавки к отпускному охрупчиванию за счет уменьшения количества карбидов и карбонитридов по границам зерен. При этом для обеспечения коррозионной стойкости наплавленного металла после технологических отпусков в области температур 650÷700oС и облучения стало возможным снизить содержание ниобия до 0,7-0,9%.

Углерод и азот, являясь аустенитообразующими элементами, оказывают влияние на содержание ферритной фазы в металле наплавки и шва. Уменьшение содержания углерода и азота в составе сварочной ленты и проволоки вызвало необходимость ограничения содержания хрома не более 19,5% с целью получения не более 6% ферритной фазы в наплавленном металле, но не менее 17,5% с целью обеспечения стойкости против общей и межкристаллитной коррозии.

Известно, что при выдержках в области температур 500÷700oС (что имеет место при технологическом отпуске) повышается концентрация кремния и олова на границах зерен, причем олово образует с никелем хрупкое соединение типа NiSn. Медь в количестве более 0,04% в условиях облучения повышает хрупкость металла наплавки. При содержании алюминия в количестве более 0,05% возможно образование межваликовых трещин за счет возникновения хрупких интерметаллидных фаз типа Ni3Аl. Наличие в металле мышьяка до 0,01%, сурьмы, олова, свинца до 0,005% каждого заметно ухудшает сопротивляемость наплавки радиационному охрупчиванию при температуре 288oС. Охрупчивающая способность элементов возрастает в последовательности

Р<Sn<Sb<Pb<As

Эти элементы, диффундируя по вакансионному механизму к границам зерен, образуют зернограничные сегрегации, ослабляя границы зерен даже без облучения. В облученном материале сегрегация указанных элементов по границам зерен приводит к образованию зернограничных трещин, и разрушения происходят при меньших напряжениях, чем в необлученном материале. Экспериментально было установлено, что для обеспечения требуемой прочности границ необходимо, чтобы суммарное содержание меди, олова, сурьмы, свинца и мышьяка должно быть не более 0,045%.

Кобальт входит в состав рудоминерального сырья, содержащего никель. При его содержании более 0,05% значительно повышается активируемость металла наплавки при облучении.

Сера присутствует на границах зерен в сульфидных выделениях. Сера и фосфор при суммарном содержании более 0,020% наряду с увеличением охрупчивания способствуют снижению сопротивляемости межкристаллитному растрескиванию в воде высоких параметров при облучении. Принятое ограничение верхних пределов серы и фосфора обеспечивает сохранение в металле наплавки достаточной пластичности после облучения и повышение технологической прочности при сварке.

Повышение пластичности и ударной вязкости наплавленного металла разработанного состава после термообработки по режиму высокого отпуска и после облучения достигается за счет снижения в составе сварочных материалов содержания углерода, серы, фосфора, ниобия, кремния, влияющих на пластичность в исходном состоянии, а также введением азота, меди, свинца, олова, сурьмы, мышьяка, алюминия, кобальта, РЗМ, влияющих на сопротивляемость радиационному охрупчиванию, а также за счет ограничения содержания ферритной фазы не более 6%.

В институте были выплавлены плавки стали предлагаемого и известных составов в индукционных печах с основным тиглем, произведена горячая пластическая обработка, включая ковку и прокатку в интервале температур 1150÷950oС и волочение, в результате чего получена проволока диаметром 2 и 3 мм. Осуществлена наплавка с использованием этой проволоки на теплоустойчивую сталь перлитного класса марки 15Х2МФА, выполнена оценка свариваемости, определены химический состав наплавленного металла и механические свойства в исходном состоянии, после отпуска и после облучения в реакторах ВВРМ (ПИЯФ им. Константинова) и РБТ (НИИАР, г. Димитровград).

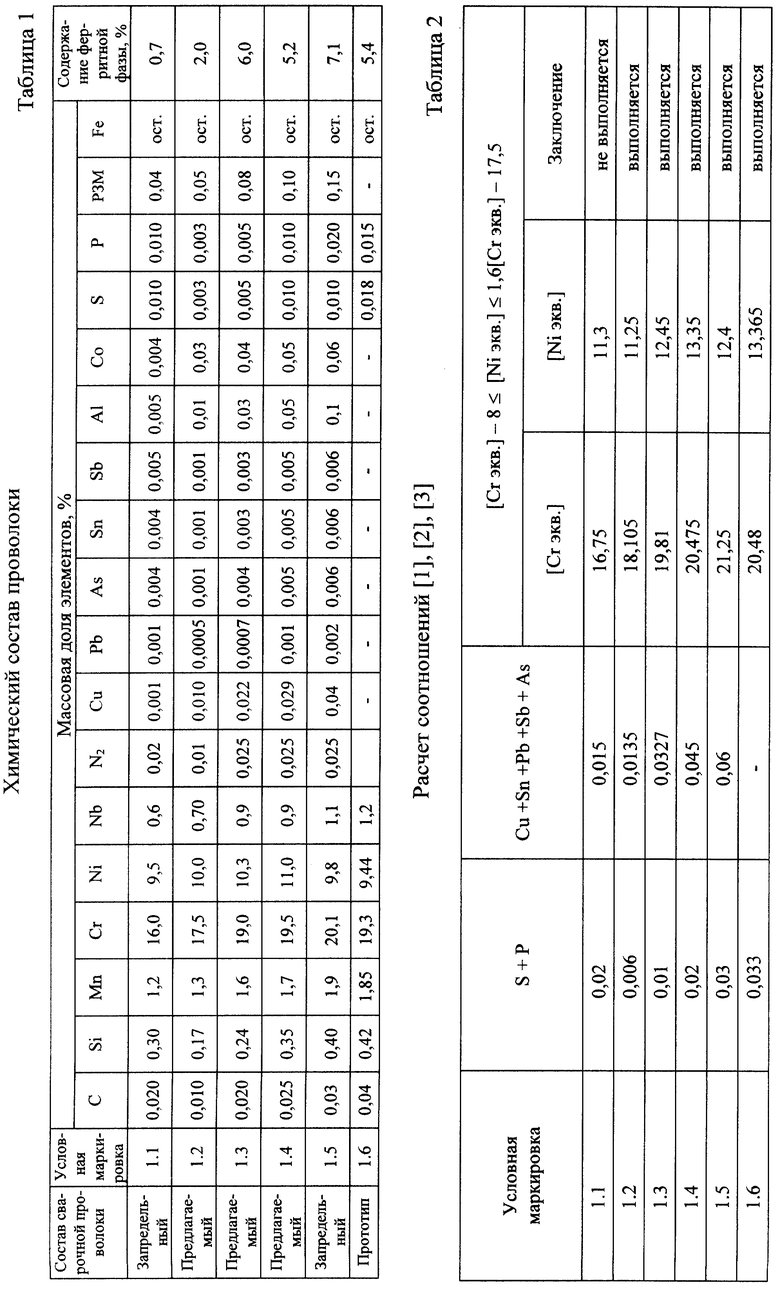

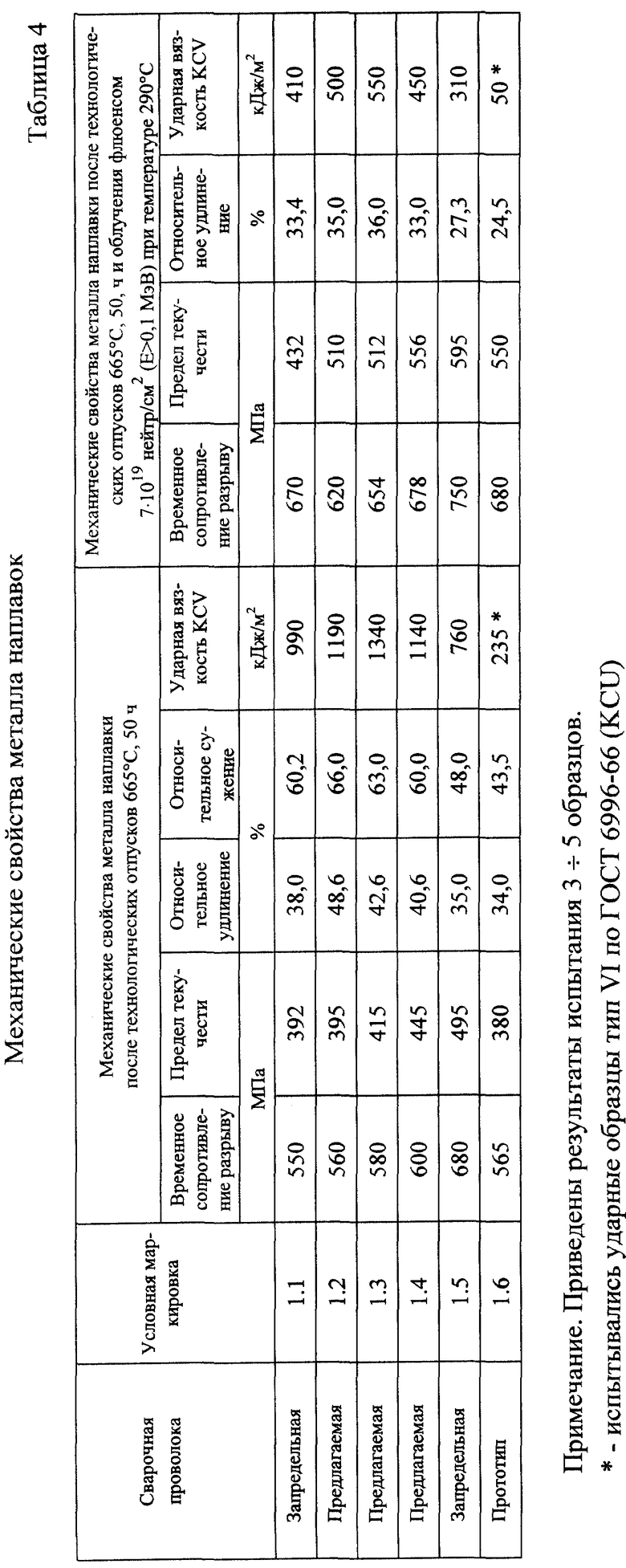

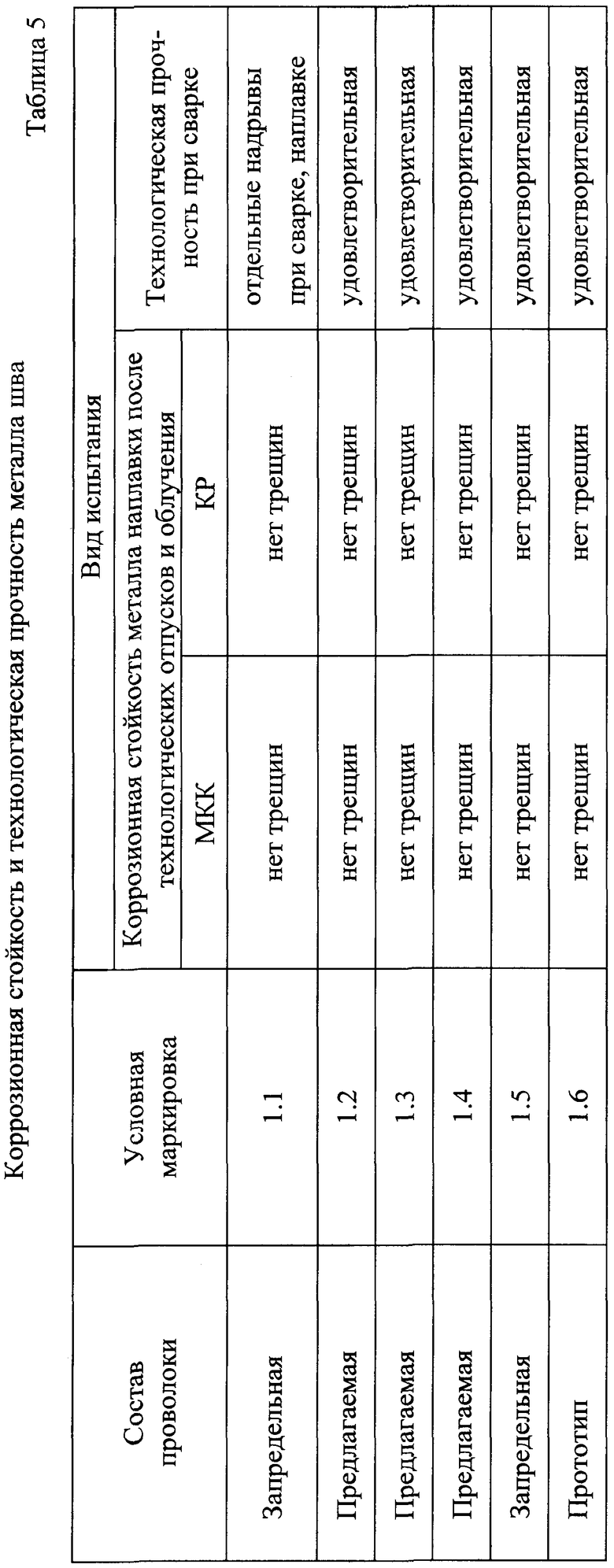

Химический состав сварочной проволоки указан в табл.1, расчет соотношений [1], [2], [3] приведен в табл.2, химический состав наплавленного металла - в табл.3, механические свойства наплавленного металла в исходном состоянии и после облучения - в табл.4. Результаты испытания металла наплавки на коррозионную стойкость, а также металла шва на технологическую прочность заявляемого состава и прототипа приведены в табл.5. Коррозионные испытания заключались в определении стойкости против межкристаллитной коррозии (МКК) по методу AM ГОСТ 6032-89, а также стойкости против коррозионного растрескивания под напряжением (КР) в автоклаве при температуре 270-300oС и давлении воды 85-100 атм, состав воды - 0,5 мг/кг хлорид-ионов, рН 9÷10, уровень напряжений 1,0÷1,2 от предела текучести при 300oС, время выдержки 100, 200, 500, 1000 ч. Технологическая прочность оценивалась по методике ЛТП-1-6 на образцах размером 40х45х2 мм.

Результаты испытаний наплавки подтверждают преимущество предлагаемого состава по критериям повышенной сопротивляемости отпускному и радиационному охрупчиванию (пластичности и ударной вязкости), что позволяет использовать их в установках с ресурсом более 40 лет, флюенсом более 1020нейтр/см2 и повышенными требованиями по безопасности.

Ожидаемый экономический эффект от применения предлагаемых материалов обусловлен высокой сопротивляемостью металла швов и наплавок отпускному и радиационному охрупчиванию, что выразится в увеличении ресурса и надежности установок, в которых будет использован предлагаемый материал, по сравнению с прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ СВАРОЧНОЙ ЛЕНТЫ И ПРОВОЛОКИ | 2003 |

|

RU2238831C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ КОРПУСОВ АТОМНЫХ РЕАКТОРОВ И ДРУГИХ СОСУДОВ ДАВЛЕНИЯ ДЛЯ ЭНЕРГЕТИЧЕСКОГО МАШИНОСТРОЕНИЯ | 2002 |

|

RU2217284C1 |

| МАЛОАКТИВИРУЕМЫЙ РАДИАЦИОННОСТОЙКИЙ СВАРОЧНЫЙ МАТЕРИАЛ | 2002 |

|

RU2212323C1 |

| МАЛОАКТИВИРУЕМЫЙ КОРРОЗИОННО-СТОЙКИЙ СВАРОЧНЫЙ МАТЕРИАЛ | 2008 |

|

RU2383417C1 |

| СВАРОЧНАЯ ЛЕНТА | 2007 |

|

RU2372178C2 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ | 2000 |

|

RU2194602C2 |

| СТАЛЬ ДЛЯ КОРПУСОВ АТОМНЫХ РЕАКТОРОВ ПОВЫШЕННОЙ НАДЕЖНОСТИ И РЕСУРСА | 1999 |

|

RU2166559C2 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙ ПЕРЛИТНОГО КЛАССА | 2013 |

|

RU2530611C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙ ПЕРЛИТНОГО КЛАССА | 2010 |

|

RU2446036C2 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ | 2008 |

|

RU2373037C1 |

Изобретение относится к металлургии сложно легированных сварочных материалов для наплавки антикоррозионного покрытия изделий атомного энергомашиностроения. Предлагаемые материалы могут быть также использованы для антикоррозионной наплавки реакторов гидрокрекинга и сварки нефтехимического оборудования, а также других изделий ответственного назначения. Предлагается состав сварочной ленты и проволоки, содержащий массовую долю элементов, мас. %: углерод 0,01-0,025; кремний 0,17-0,35; марганец 1,3-1,7; хром 17,50-19,50; никель 10,00-11,00; ниобий 0,7-0,9; сера 0,003-0,010; фосфор 0,003-0,010; алюминий 0,01-0,05; азот 0,01-0,025; медь 0,01-0,04; свинец 0,0005-0,001; мышьяк 0,001-0,005; олово 0,001-0,005; сурьма 0,001-0,005; кобальт 0,01-0,05; РЗМ 0,05-0,10; железо остальное. Техническим результатом изобретения является создание высокотехнологичных коррозионно-стойких радиационно стойких сварочных материалов для наплавки покрытия, обладающего повышенной стойкостью против охрупчивания при температурах до 500oС в условиях интенсивного нейтронного облучения в контакте с водой высоких параметров по сравнению с существующими аналогами, что обеспечивает повышение эксплуатационной надежности и безопасности, а также общего ресурса работы корпусов реакторов атомных энергоустановок нового поколения. 4 з.п. ф-лы, 5 табл., 1 ил.

Углерод - 0,01-0,025

Кремний - 0,17-0,35

Марганец - 1,3-1,7

Хром - 17,50-19,50

Никель - 10,00-11,00

Ниобий - 0,7-0,9

Сера - 0,003-0,010

Фосфор - 0,003-0,010

Алюминий - 0,01-0,05

Азот - 0,01-0,025

Медь - 0,01-0,04

Свинец - 0,0005-0,001

Мышьяк - 0,001-0,005

Олово - 0,001-0,005

Сурьма - 0,001-0,005

Кобальт - 0,01-0,05

РЗМ - 0,05-0,10

Железо - Остальное

2. Состав по п. 1, отличающийся тем, что суммарное содержание меди, свинца, олова, сурьмы и мышьяка не превышает 0,045.

[Сrэкв]-8≤[Niэкв]≤1,6[Сrэкв]-17,5,

где [Сrэкв]=%Сr+1,5•%Si+0,5•%Nb;

[Niэкв]=%Ni+30•%C+30•%N+0,5•%Mn.

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Состав сварочной проволоки | 1983 |

|

SU1232445A1 |

| Состав сварочной проволоки | 1977 |

|

SU677855A1 |

| Состав сварочной проволоки | 1983 |

|

SU1139599A1 |

| JP 571999593 A, 07.12.1982 | |||

| JP 49055539 A, 29.05.1974. | |||

Авторы

Даты

2002-08-27—Публикация

2000-05-11—Подача