Изобретение относится к промышленности строительных материалов, в частности к производству теплоизоляционных засыпок и заполнителей для бетонов, теплых штукатурок, керамики и др.

Известен способ изготовления полых стеклосфер, включающий варку стекла, получение из него микропорошка стекла с размерами частиц стекла менее 40 мкм, формование полых стеклянных микросфер при термической обработке полученного стеклопорошка. В качестве шихты для изготовления микропорошков стекла предлагается использовать смесь из натрий-силикатных стекол в количестве 5-85 мас.% с оксидом натрия - 20-90 мас.% [а.с. СССР №1451105, кл. C03B 19/10, 1987].

Недостатками этого способа и сырьевой шихты являются: низкая водостойкость и прочность получаемых полых микросфер из-за высокого содержания щелочных оксидов в силикатном стекле, процесс термического формования микросфер чрезвычайно чувствителен к температурным колебаниям параметров сжигания топлива, получаемые микросферы обладают повышенной средней плотностью.

Известен также способ изготовления полых кремнеземных микрошариков из порошка силикатного или кварцевого стекла, путем вдувания порошков стекла с размером частиц менее 5 мкм в индукционную плазму [патент РФ №2401811, кл. C03B 19/10, 2005].

Недостатками этого способа и сырьевой шихты являются: аморфная структура получаемого продукта, низкая прочность получаемых полых микросфер. Контакт аморфного кремнезема с цементом и бетоном, имеющих агрессивную щелочную среду приводит к быстрому растворению аморфного кремнезема, нарушению герметичности полых микросфер и существенному снижению их теплоизолирующих свойств.

Наиболее близкими по технической сущности и достигаемому результату является способ получения полых стеклосфер, включающий получение микропорошка из стекла с размерами частиц стекла менее 40 мкм, формование полых стеклосфер при термической обработке полученного микропорошка, отделения в сепараторе качественных микросфер от дефектных частиц и сфер с высокой плотностью, сепарация конечного продукта по размерам. В качестве шихты для изготовления микропорошков стекла предлагается использовать натрий-силикатный стеклогранулят, т.е. аморфный продукт быстрого охлаждения расплавленного стекла в воде [патент РФ №2059574, кл. C03B 19/10, 1992].

Недостатками прототипа являются: невысокая прочность получаемых стеклосфер (до 1,2 МПа при сдавливании в цилиндре), низкая их щелоче- и водостойкость, нестабильность параметров поризации микросфер при их термическом формовании.

Предлагаемое изобретение решает задачу получения прочных щелоче- и водостойких полых стеклянных сфер с низкой насыпной плотностью, расширения сырьевой базы для производства теплоизоляционных засылок и заполнителей для бетонов, теплых штукатурок, керамики и др.

Технический результат достигается за счет того, что в способе изготовления полых стеклосфер, включающем получение микропорошков силикатного стекла с размерами частиц стекла менее 40 мкм, термическое формование полых стеклосфер, разделение их по размеру, согласно предлагаемому решению, в качестве силикатного стекла используют кристаллизованное стекло, совместно молотое с газовой сажей, полученные микропорошки перед термическим формованием гранулируют.

Результат достигается с помощью сырьевой шихты для изготовления полых стеклосфер, состоящей из микропорошка силикатного стекла, согласно предлагаемому решению, в качестве силикатного компонента используется кристаллизованное силикатное стекло, молотое совместно с газовой сажей и гранулированное при использовании 8-12%-ного водного раствора жидкого стекла при следующем соотношении компонентов, мас.%: газовая сажа - 0,05-2,5; 8-12%-ный водный раствор жидкого стекла - 1,0-2,8; кристаллизованное стекло - остальное.

Сравнение предлагаемого способа получения полых стеклосфер с прототипом позволило установить, что предлагаемое решение отличается использованием кристаллизованных силикатных стекол, совместный помол их с газообразователем и последующей грануляцией в присутствии водного раствора жидкого стекла. Введение предлагаемого газообразователя в заявляемых количествах и предварительная грануляция стекольной шихты перед термическим формованием полых стеклянных сфер позволяет получить продукт с заранее заданными геометрическими характеристиками и толщиной стенки, а использование кристаллизованного стекла упрочняет их и повышает стойкость по отношению к воде и цементному раствору в 1,8-2 раза. Таким образом, предлагаемое решение обладает критерием «новизна».

При изучении других технических решений, использование предложенного авторами кристаллизованного стекла, молотого совместно с газообразователем и предварительно гранулированного перед термическим формованием полых стеклянных сфер и аналогичных материалов, не выявлено, таким образом заявляемое решение не следует явным образом из уровня техники, что позволяет сделать вывод о соответствии заявляемого решения критерию «изобретательский уровень».

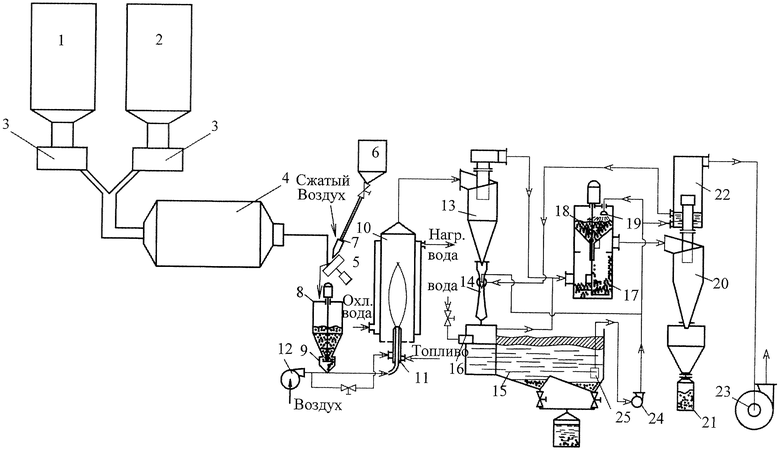

На чертеже схематично изображена принципиальная схема установки для реализации предложенного способа получения полых стеклосфер.

В состав установки входят бункера 1, 2 с дозирующими устройствами 3 для хранения и дозировки дробленого кристаллического стекла и сажи, шаровая мельница 4, тарельчатый гранулятор 5, емкость с водным раствором жидкого стекла 6, позволяющая с помощью сжатого воздуха, подаваемого в распылитель 7, дозированно подавать связующее в распыленном состоянии. Полученные гранулы направляются в бункер 8, через дозатор 9 попадают в формователь 10 с газовоздушными горелками 11 и напорным вентилятором высокого давления 12. После формования в формователе 10 полученные стеклосферы поступают в циклон 13, затем в жидкостно-эжекционный аппарат 14, разделительную камеру 15 с поплавковым устройством 16 для поддержания постоянного уровня флотационной жидкости. Неуловленные, наиболее мелкие стеклосферы поступают в вихревую сушилку 17 с мешалкой, питателем влажных микросфер 18, форсункой 19 для ввода и распределения воды. Далее следует второй циклон 20, сборник сухих стеклосфер 21, скруббер 22, вытяжной вентилятор высокого давления 23 и циркуляционный насос 24 с фильтрующим заборным устройством 25. Позиции 8-25 оборудования предлагаемой технологической схемы аналогичны позициям оборудования 1-18 по прототипу [патент РФ №2059574, кл. C03B 19/10, 1992].

Установка работает следующим образом.

С бункеров 1 и 2 через дозирующие устройства 3 подаются в шаровую мельницу 4 дробленое кристаллическое стекло и сажа. Молотый материал из мельницы с размерами частиц менее 40 мкм подается на тарелку гранулятора 5, на которую из емкости с водным раствором жидкого стекла 6 с помощью распылителя 7 и сжатого воздуха дозированно подается связующее. Количество связующего компонента при разных размерах гранул различно и определяется визуально: столько, чтобы сформированные гранулы нужного размера скатывались с наклонной поверхности тарельчатого гранулятора. Размер гранул регулируется в широком диапазоне величиной распыляемых частиц связующего и углом наклона тарелки. Получающиеся гранулы обычно имеют размер 0,02-0,1 мм.

Полученные гранулы имеют низкую влажность и сразу направляются в бункер 8, откуда непрерывно подаются питателем-дозатором 9 в потоке воздуха (нагнетаемого вентилятором 12), который направляется на горелки 11 формирователя 10, аналогично прототипу [патент РФ №2059574, кл. C03B 19/10, 1992]. При сжигании топлива в факеле каждой горелки 11 при 1000-1300°C происходит формование из гранул стеклянных сфер. Для обеспечения аэродинамического выноса и конвективного охлаждения отформованных частиц в камеру формователя 10 снизу поступает атмосферный воздух, что обеспечивается за счет разрежения, создаваемого вытяжным вентилятором 23, установленным в конце газового тракта установки.

Отформованные частицы выносятся из формователя 10 газовоздушным потоком с температурой, не превышающей 400°C, в первый циклон 13, где происходит центробежное отделение частиц, поступающих затем в жидкостно-эжекционный аппарат 14, в котором частицы смачиваются и увлекаются флотационной жидкостью или аппретирующим раствором из разделительной камеры 15. Подача флотационной жидкости осуществляется насосом 24. Полученная суспензия и часть газовоздушного потока поступает в приемную секцию разделительной камеры 15, откуда газ отводится в газоход перед сушилкой 17, а суспензия через успокоительную решетку поступает в разделительную секцию камеры 15, представляющую собой длинный канал прямоугольного сечения. По мере перемещения суспензии к выходу легкая фракция полых стеклосфер всплывает и собирается на поверхности флотационной жидкости, а тяжелая фракция (дефектные негерметичные частицы) оседает на дне камеры 15. При флотации по длине разделительной секции происходит дополнительная сепарация полых стеклосфер по плотности и размерам: на начальном участке собираются более легкие и крупные частицы, на конечном - более тяжелые и мелкие. Выгрузка всплывшей влажной массы полых стеклосфер производится вручную или гидротранспортом из ячеек, образованных перегородками, установленными в верхней части разделительной секции камеры 15. Осадок в свою очередь периодически сливается из нижней части камеры 15 в специальную емкость.

Для отделения узкой фракции стеклосфер с плотностью, близкой к плотности флотационной жидкости, используется фильтрующее заборное устройство 25, устанавливаемое на гибком шланге, соединенном с всасывающим патрубком насоса 24. Фильтрующее устройство 25 периодически освобождается от осевших на фильтр частиц после перекрытия всасывающей линии и извлечения фильтра из камеры 15. Фильтр отмывается в емкости для отстоя. Для обеспечения непрерывной работы насоса 24 можно использовать два параллельно работающих заборных устройства 25.

Процесс флотационно-осадительного разделения и классификации может быть совмещен с нанесением аппретирующего покрытия. Для этого камера 15 подпитывается раствором аппрета, приготовленным на основе силанов.

Постоянный уровень флотационной жидкости в камере 15 поддерживается с помощью устройства поплавкового типа 16.

Влажная масса полых стеклосфер загружается в бункер питателя 18, куда для придания ей текучести с помощью форсунки 19 разбрызгивается флотационная жидкость или раствор аппрета из камеры 15, нагнетаемый насосом 24, в количестве, приводящем к снижению температуры сушильного агента до 110-130°C. При подаче влажной массы стеклогранул в бункер питателя 18 гидротранспортом возможно использование в качестве транспортирующей жидкости не только флотационной жидкости, но и раствора аппрета. Концентрированная суспензия из питателя 18 стекает в нижнюю часть сушилки 17, где перемешивается и по мере подсушивания измельчается быстроходной мешалкой.

Сушильная камера вихревого типа 17 представляет собой вертикальный цилиндрический корпус с тангенциальным вводом сушильного агента. Подсушенные и измельченные в нижней части сушилки 17 агломераты и отдельные стеклогранулы захватываются закрученным потоком сушильного агента и образуют вихревой слой у стенок корпуса в средней его части. По мере высушивания и разрушения агрегатов одиночные частицы выносятся из сушилки 17 и выделяются из газовоздушного потока во втором циклоне 20. Уловленные в сепараторе 20 стеклогранулы собираются в сборник 21. Газовоздушный поток после центробежного разделения в сепараторе 20 подвергается санитарной очистке в центробежном скруббере 22. Мокрое обеспыливание производится в выхлопном патрубке сепаратора (циклона) 20, в нижнюю часть которого через щелевой распределитель самотеком поступает скрубберная жидкость из кольцевого сборника, установленного на крышке сепаратора 20. Вступая в контакт с закрученным газовым потоком, жидкость диспергируется, образуя развитую поверхность контакта. Газ, прошедший очистку, отсасывается вытяжным вентилятором 23, а скрубберная жидкость стекает в кольцевой сборник. Свежая жидкость подводится в кольцевой сборник с помощью насоса 24 из разделительной камеры 15, куда также сливается отработанная суспензия через перелив, обеспечивающий постоянный уровень скрубберной жидкости в кольцевом сборнике. Сливаемая в камеру 15 скрубберная жидкость поступает сначала на орошение жидкостно-эжекционного аппарата 14, аналогично прототипу [патент РФ №2059574, кл. C03B 19/10, 1992].

При реализации заявляемого способа изготовления полых стеклянных сфер в качестве сырья использованы следующие компоненты:

1. В качестве кристаллизованного стекла использовали:

- отходы опиловки блоков пеностекла по ТУ 5914-003-02066339-98 "Материалы и изделия строительные теплоизоляционные", произведенного в БГТУ им. В.Г.Шухова (г.Белгород).

- отходы (бой и некондиция) ситаллов кордиеритового состава по ГОСТ Р 52161.2.6-2006, производство ООО «Ситалл», г.Санкт Петербург.

Проведенные исследования показали, что данные материалы на 84…96 мас.% состоят из кристаллизованных стекол: в отходах производства пеностекла, в основном, - это кристаллы девитрита, в ситаллах - кордиерит и кристобалит.

Отходы кристаллизованных стекол дробят в молотковой дробилке и хранят в накопительном бункере 1.

2. В качестве газообразователя использовали газовую сажу по ГОСТ 7885 марки П-234.

Химический состав сырьевых компонентов приведен в табл.1.

3. При гранулировании порошка кристаллизованного стекла, молотого совместно с газовой сажей, на тарельчатом грануляторе, на поверхность материала распыляли водный раствор силикатного клея (жидкого стекла) по ТУ 2385-001-54824507-2000.

Пример. Взвесили предварительно дробленный ситалл в количестве 9,65 кг (96,5%, см. табл.2, смесь 1), к этому материалу добавили 0,15 кг (1,5%, см. табл.2, смесь 1) газовой сажи и мололи в барабанной мельнице до размера частиц менее 40 мкм. Продукт помола подавали на тарельчатый гранулятор и, при вращении тарелки, распыляли 10%-ный водный раствор жидкого стекла. В данном случае потребовалось 200 г 10%-ного водного раствора жидкого стекла. Полученные гранулы имели размер 0,02-0,1 мм.

Термическое формование производили при 1190°C. Размер полых стеклосфер составлял 0,08-1,2 мм. Выход качественных полых стеклосфер составил 99,7 об.%. Выбросов стеклосфер в атмосферу не зафиксировано, т.к. получаемые полые стеклосферы имеют более крупный фракционный состав, чем по прототипу, и улавливается системой многоступенчатой очистки гораздо эффективнее.

Определялись насыпная плотность, водостойкость, щелочестойкость и прочность полученных стеклосфер. Насыпная плотность определялась по ГОСТ 9758. Водостойкость определялась по ГОСТ 9758, пункт 27 как отношение массы высушенных стеклосфер, собранных с поверхности воды, т.е. не потерявших герметичность, после кипячения их в воде, по отношению к массе сухих исходных стеклосфер до помещения их в воду. Щелочестойкость определялась аналогичным способом при использовании 15 мас.% водного раствора NaOH. Прочность гранул определялась путем сдавливания в цилиндре по ГОСТ 9758.

Полые стеклосферы из сырьевых смесей 2-10 получали аналогичным образом. Полые микросферы из стеклопорошка 11 получали согласно способу, описанному в прототипе (патент РФ №2059574, кл. C03B 19/10, 1992, пример 1).

Результаты испытаний приведены в табл.2.

Анализ данных результатов испытаний свойств полученных стеклосфер, изготовленных по заявляемому способу, показывает следующее.

1. Смеси составов 1-3 и 6-8 отвечают требованиям к заполнителям для бетона ГОСТ 9758, пункт 22.

2. Использование кристаллизованных стекол в качестве сырьевого компонента и газообразователя в заявляемых количествах позволяет получать качественные водостойкие и щелочестойкие заполнители для бетонов (составы 1-3 и 6-8).

3. Уменьшать количество газообразователя менее 0,05 мас.%, концентрацию твердого вещества в водном растворе жидкого стекла менее 6 мас.% и содержание его менее 1 мас.% в гранулированном материале нецелесообразно, т.к. гранулированный сырьевой материал имеет низкую сырцовую прочность, получаемые полые стеклосферы имеют повышенную насыпную плотность, поэтому составы 2 и 7 приняты как граничные.

Дальнейшее уменьшение названных соотношений и параметров приводит к существенному снижению комплексных физико-механических показателей полых стеклосфер, поэтому смеси 4 и 9 выходят за рамки заявляемых составов.

4. Увеличивать количество газообразователя более 2,5 мас.%, концентрацию твердого вещества в водном растворе жидкого стекла более 12 мас.% и содержание его более 2,8 мас.% в гранулированном материале нецелесообразно, т.к. получаемые полые стеклосферы имеют тонкую оболочку, высокая концентрация твердой фазы в водном растворе жидкого стекла не позволяет распылять его достаточно мелко, повышенное содержание жидкого стекла в гранулированном материале приводит к снижению водостойкости и щелочестойкости конечного продукта, поэтому составы 3 и 8 приняты как граничные.

Дальнейшее увеличение названных соотношений и параметров приводит к существенному снижению физико-механических показателей полых стеклосфер, поэтому составы смесей 5 и 10 выходят за рамки заявляемых составов.

Заявляемый способ изготовления полых стеклосфер в сравнении с прототипом имеет следующие преимущества:

1) прочностные свойства в отдельных случаях сохраняются, а при оптимальных условиях увеличиваются в 2,2…3,0 раза; водостойкость при этом имеет высокие показатели;

2) насыпная плотность при сохранении требуемых физико-механических характеристик либо сохраняется, либо уменьшается в 2,2…3,5 раза по сравнению с прототипом, что позволяет получать бетоны с пониженной плотностью;

3) формование полых стеклосфер на основе прочного кристаллизованного стекла и газообразователя осуществлять гораздо проще, из-за гарантированных показателей, чем при использовании порошкообразного стекла по прототипу.

Технология изготовления ситаллов и пеностекла предусматривает процесс медленного охлаждения и отжига конечных продуктов. Это способствует кристаллизации и росту упрочняющих кристаллов девитрита (в пеностекле), кордиерита и кристобалита (в ситаллах). По сравнению с аморфными стеклами, кристаллизованные стекла и продукты на их основе отличаются повышенной прочностью, водостойкостью, кислото- и щелочестойкостью, т.е. более стабильными физико-химическими характеристиками.

Использование заявляемого способа изготовления полых стеклосфер из кристаллизованных стекол в промышленности строительных материалов позволит не только получать качественный теплоизоляционный продукт, но и расширить материальную базу, а также решить проблему утилизации обрезков и боя блоков, образующихся при производстве и механической обработке пеностекла и ситаллов.

Изобретение относится к промышленности строительных материалов, в частности к производству теплоизоляционных засыпок и заполнителей для бетонов, теплых штукатурок, керамики и др. Способ заключается в непрерывной подаче гранулированного стеклянного кристаллизованного порошка, молотого совместно с газовой сажей, в факел газовой горелки формователя, охлаждении отформованных частиц в газовоздушном потоке, их отделении от газовоздушного потока в сепараторах, разделении отформованных частиц на фракции. В качестве кристаллизованного стекла используются отходы производства ситаллов, либо пеностекла. В качестве связки гранулированного сырцового материала используется водный раствор жидкого стекла. Технический результат изобретения - получение прочных щелоче- и водостойких стеклянных сфер с низкой насыпной плотностью. 2 н.п. ф-лы, 1 ил., 2 табл.

1. Способ изготовления полых стеклосфер, включающий получение микропорошков силикатного стекла с размерами частиц менее 40 мкм, термическое формование полых стеклосфер, разделение их по размеру, отличающийся тем, что в качестве силикатного стекла используют кристаллизованное стекло, совместно молотое с газовой сажей, полученные микропорошки перед термическим формованием гранулируют.

2. Сырьевая шихта для изготовления полых стеклосфер, состоящая из микропорошка силикатного стекла, отличающаяся тем, что в качестве силикатного компонента используется кристаллизованное силикатное стекло, молотое совместно с газовой сажей и гранулированное при использовании 8-12%-ного водного раствора жидкого стекла при следующем соотношении компонентов, мас.%:

| RU 2059574 C1, 10.05.1996 | |||

| Применение дициклопентадиенилжелеза (ферроцена) в качестве антидетонатора | 1955 |

|

SU104937A1 |

| КРЕМНЕЗЕМНЫЕ МИКРОШАРИКИ, СПОСОБ ИЗГОТОВЛЕНИЯ, СОЕДИНЕНИЯ И ВОЗМОЖНЫЕ ВАРИАНТЫ ПРИМЕНЕНИЯ КРЕМНЕЗЕМНЫХ МИКРОШАРИКОВ | 2005 |

|

RU2401811C2 |

| US 2008096018 A1, 24.04.2008 | |||

| CN 10171717 A, 02.06.2010. | |||

Авторы

Даты

2012-10-27—Публикация

2011-06-06—Подача