Предлагаемое изобретение относится к области металлургии, а конкретно к внепечной обработке жидкой стали в ковше.

Известен способ внепечной обработки жидкой стали в агрегате ковш-печь, включающий продувку стали инертным газом через донную и верхнюю непогружную фурмы, электродуговой нагрев, подачу в металл шлакообразующих и легирующих кусковых материалов (А.В.Протасов, Н.В.Пасечник, Б.А.Сивак. Оборудование для внепечной обработки стали // М. Интермет Инжиниринг, 2010. - С.68. Рис.1.26).

Там же известен агрегат ковш-печь, содержащий футерованный ковш с донной фурмой, крышку, питатель для ввода кусковых материалов.

К недостаткам известных способа и устройства для внепечной обработки металла в ковше относятся ограниченные технологические возможности, связанные с низкой эффективностью перемешивания ванны, неравномерным распределением инертного газа по объему металла, с недостаточной реакционной поверхностью раздела газа и металла, а также неравномерный и повышенный износ футеровки ковша.

Известно также устройство для внепечной обработки металла, содержащее трехфазный электродуговой нагреватель и футерованный ковш с центрально расположенной донной фурмой непосредственно под электродами (Экспресс-информация ЦНИИТЭИтяжмаш. 1985, Серия 1, Вып.12. - С.4).

Кроме отмеченных выше недостатков продувка металла через фурму, располагаемую вблизи центральной зоны ковша (непосредственно под электродами), отрицательно сказывается на устойчивости дуги и эффективности нагрева вследствие возмущения ванны в районе дуги, а удаление фурмы от места ввода сыпучих материалов приводит к уменьшению степени усвоения легирующих добавок вследствие их подачи на слой шлака.

Из известных наиболее близким к предложенному по технической сущности и достигаемым результатам является способ внепечной обработки стали в агрегате ковш-печь, включающий продувку металла через три продувочных пробки, располагаемые в днище по вершинам треугольника с переменным циклическим изменением расхода (А.В.Кодак, Н.И.Попик, В.В.Сыроватский и др. Интенсификация процессов внепечной обработки стали при увеличении производительности электродуговой печи // Электрометаллургия, №6, 2009. - С.9-13).

Распределение дутья по объему ванны способствует уменьшению износа футеровки, повышению эффективности дегазации и перемешивания металла. Однако циклическое (равномерное) изменение интенсивности дутья между тремя фурмами хотя и способствует улучшению перемешивания, но не учитывает условий проведения различных технологических операций: при распределении введенных добавок интенсивность продувки должна быть максимальной, а при электродуговом нагреве и удалении неметаллических включений - уменьшенной. Кроме того, увеличенная интенсивность перемешивания приводит к образованию на поверхности металла зоны, свободной от шлака, что увеличивает тепловые потери и вызывает увеличение окисленности металла под воздействием атмосферного воздуха, а также эмульгирование металлом частиц загрязненного примесями шлака, что приводит к повторному загрязнению металла неметаллическими включениями. Вместе с тем, подачу легирующих материалов с целью повышения степени их усвоения необходимо производить именно в зону, свободную от шлака, и для лучшего распределения введенных материалов интенсивность продувки следует увеличивать.

Таким образом, недостатками известного способа являются ограниченная эффективность обработки, нерациональное использование инертного газа, повышенный расход легирующих элементов.

Технический результат предлагаемого изобретения заключается в повышении эффективности обработки металла в ковше за счет улучшения перемешивания, дегазации и удаления неметаллических включений, уменьшения расхода аргона и легирующих, а также сокращения продолжительности обработки.

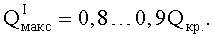

Ожидаемый технический результат достигается тем, что в известном способе обработки металла в ковше осуществляют электродуговой нагрев, периодическую подачу кусковых материалов и постоянную продувку металла инертным газом, по крайней мере, через две донные фурмы, при этом продувку металла инертным газом осуществляют с постоянным суммарным расходом Q∑, при этом в течение периода, равного удвоенной продолжительности периода подачи кусковых материалов, продувку через донную фурму, располагаемую непосредственно под зоной ввода кусковых материалов, осуществляют с максимальным расходом Q'макс, при этом Q'макс=1,1…1,2Qкр, где Qкр - расход газа, вызывающий на поверхности металла образование участка, свободного от шлака, м3/ч, а в остальные периоды подачу инертного газа осуществляют с периодическим перераспределением расхода между фурмами, при этом последовательно в разных фурмах устанавливают максимальный расход Qмакс=0,8…0,9Qкр, а средний расход инертного газа в остальных фурмах составляет  , где n - количество донных фурм в ковше.

, где n - количество донных фурм в ковше.

Подачу инертного газа осуществляют, по крайней мере, через три фурмы, при этом в интервалах между периодами подачи кусковых материалов периодически изменяют положение фурм с максимальным, средним и минимальными расходами, а в течение каждого периода подачи кусковых материалов осуществляют вращение металла в ковше по часовой стрелке и в обратном направлении путем периодического изменения соотношения интенсивности продувки инертного газа через фурмы.

Устройство для осуществления способа содержит ковш, накрытый крышкой с отверстием для подачи кусковых материалов, и, по крайней мере, выполненные в днище ковша три донные фурмы для подачи инертного газа, при этом одна из донных фурм расположена соосно с отверстием для подачи кусковых материалов.

Фурмы равномерно расположены по окружности с радиусом, равным 0,5…0,8 внутреннего радиуса ковша на уровне днища.

Совмещение одной из донных фурм с проекцией точки ввода сыпучих материалов, соосно расположенной с отверстием для ввода сыпучих материалов, совместно с перераспределением соотношения аргона между фурмами позволяет без увеличения общего расхода аргона повысить интенсивность продувки в месте ввода кусковых материалов с образованием на поверхности расплава участка, свободного от слоя шлака, и тем самым повысить степень усвоения легирующих элементов.

Перераспределение интенсивности дутья между фурмами позволяет вести обработку с экономичным расходом аргона и без образования окон на поверхности металла в интервалах между добавками сыпучих материалов; это позволяет уменьшить тепловые потери расплавом и окисление металла, а также уменьшить эмульгирование металлом частиц загрязненного примесями шлака.

Размещение фурм на окружности с радиусом r, составляющим 0,5…0,8 радиуса ковша, т.е. на равном удалении от зоны нагрева и стенки ковша, позволяет исключить возмущение поверхности расплава в зоне дуги и одновременно уменьшить износ футеровки ковша.

Сущность предлагаемого изобретения поясняется примером конкретного выполнения со ссылками на прилагаемые чертежи, где

- на фиг.1 изображена принципиальная схема процесса обработки в агрегате ковш-печь,

- на фиг.2 - разрез А-А,

- на фиг.3, 4 - распределение аргонного дутья между двумя и тремя фурмами в различные периоды обработки,

- на фиг.5 - изменение расхода аргона в одной из фурм, расположенной в зоне подачи сыпучих материалов.

Устройство представляет собой сталеразливочный ковш 1, состоящий из кожуха 2 и огнеупорной футеровки 3, накрытый крышкой 4 с отверстиями 5, 6 соответственно для ввода кусковых материалов и электродов 7.

В днище 8 ковша 1 равномерно на окружности 9 с радиусом r=0,5…0,8R (где R - внутренний радиус ковша на уровне днища) расположены фурмы 10, 11, 12, а также сталевыпускное отверстие 13.

Способ обработки включает операции наведения шлака путем ввода и расплавления шлакообразующих кальцийсодержащих материалов, нагрева плавки электрической дугой переменного тока, дегазации, удаления неметаллических включений, ввода легирующих и окончательной гомогенизации плавки.

В периоды подачи кусковых материалов и их распределения по объему ковша интенсивность подачи аргона через донную фурму 10, расположенную непосредственно под отверстием 5, достигает и в течение двукратного времени введения кусковых материалов выдерживается на уровне  - критической интенсивности подачи инертного газа, при которой образуется окно на поверхности расплава. Критическая интенсивность подачи инертного газа может быть определена визуально или аналитически, например, из условия превышения высоты буруна, образующегося на поверхности ванны над толщиной шлака (Меркер Э.Э., Харламов Д.А., Кочетов А.И. Энергосберегающая технология внепечной обработки стали в агрегате ковш-печь // г. Старый Оскол, Тонкие наукоемкие технологии, 2007. - С. 164).

- критической интенсивности подачи инертного газа, при которой образуется окно на поверхности расплава. Критическая интенсивность подачи инертного газа может быть определена визуально или аналитически, например, из условия превышения высоты буруна, образующегося на поверхности ванны над толщиной шлака (Меркер Э.Э., Харламов Д.А., Кочетов А.И. Энергосберегающая технология внепечной обработки стали в агрегате ковш-печь // г. Старый Оскол, Тонкие наукоемкие технологии, 2007. - С. 164).

ΔН=4,25lnQar+1,35>Hшл;

где ΔН - высота буруна на поверхности шлака, см;

Qar - расход аргона, м3/ч;

Ншл - толщина слоя шлака, см.

В остальные периоды соотношение расходов газа между фурмами периодически изменяют, при этом максимальный расход устанавливается последовательно в разных фурмах и составляет

При реализации способа с подачей газа через три фурмы в интервалах между периодами ввода добавок в металл периодически изменяют положение фурм с максимальным, средним и минимальными расходами, а направление циклического изменения соотношения интенсивности подачи инертного газа, по крайней мере, один раз в течение каждой операции изменяют на противоположное.

В варианте способа с подачей газа через три фурмы в интервалах между периодами ввода добавок в металл периодически изменяют положение фурм с максимальным, средним и минимальными расходами, а направление циклического изменения соотношения интенсивности подачи инертного газа, по крайней мере, один раз в течение каждой операции изменяют на противоположное, как показано на фиг.2 и 4 (по часовой стрелке и в обратном направлении), что придает вращательное движение металлу в ванне. Периодическое изменение интенсивности подачи инертного газа и направления вращения обеспечивает высокую степень турбулизации ванны и, как следствие, улучшение перемешивания и повышение эффективности рафинирования.

Пример осуществления способа

Обработке подвергаются плавки стали 45 массой 150 т. Технологический процесс включает подачу извести и плавикового шпата с наведением на поверхности металла высокоосновного рафинирующего шлака, толщиной около 12 см, электродуговой нагрев, дегазацию и удаление неметаллических включений путем продувки металла инертным газом, введение алюминиевой проволоки и силикокальция. В процессе обработки сталь подвергается перемешиванию через три пористые пробки с постоянным суммарным расходом аргона Q∑~23 м3/ч. Одновременно с началом ввода кусковых сыпучих материалов расход аргона через донную фурму, располагаемую соосно с отверстием для ввода материалов, устанавливают на уровне 16 м3/ч, при котором на поверхности расплава в зоне падения кусков материала образуется окно, свободное от шлака. Критический расход аргона, полученный для данных условий экспериментально, составляет около 14 м3/ч. При этом сыпучие материалы попадают непосредственно в металл, минуя слой шлака, что способствует повышению степени их усвоения. При этом расход аргона через другие две фурмы составляет 6 м3/ч и 1 м3/ч. В течение удвоенного времени подачи кусковых материалов расходы сохраняются постоянными, а в остальные периоды циклически изменяются при сохранении суммарного расхода.

Таким образом, без увеличения общего расхода аргона обеспечивается повышение интенсивности перемешивания и эффективности обработки, а также образование зоны, свободной от шлака, при введении легирующих добавок, что способствует их лучшему усвоению. При этом в течение основного времени обработки поверхность металла гарантированно покрыта слоем шлака, уменьшающего тепловые потери и предотвращающего окисление металла атмосферным воздухом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМПЛЕКСНОЙ ОБРАБОТКИ ЖИДКОГО МЕТАЛЛА В АГРЕГАТЕ КОВШ-ПЕЧЬ | 2013 |

|

RU2532584C1 |

| АГРЕГАТ КОМПЛЕКСНОЙ ОБРАБОТКИ ЖИДКОЙ СТАЛИ (АКОС) | 2013 |

|

RU2532243C1 |

| СПОСОБ РАФИНИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ В КОВШЕ | 2009 |

|

RU2398890C1 |

| СПОСОБ ЛЕГИРОВАНИЯ МЕТАЛЛА В КОВШЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2082765C1 |

| СПОСОБ РАФИНИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ В ПЕЧЬ-КОВШЕ | 2010 |

|

RU2425154C1 |

| Способ внепечной обработки стали | 1990 |

|

SU1812221A1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 2005 |

|

RU2302472C1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛИЧЕСКОГО РАСПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2173715C2 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ С ПОСЛЕДУЮЩЕЙ НЕПРЕРЫВНОЙ РАЗЛИВКОЙ В ЗАГОТОВКУ МАЛОГО СЕЧЕНИЯ | 2011 |

|

RU2460807C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ДЛЯ ТРУБНОЙ ЗАГОТОВКИ | 2005 |

|

RU2284359C1 |

Изобретение относится к области металлургии и может быть использовано при внепечной обработке жидкой стали в ковше. Продувку металла инертным газом осуществляют с постоянным суммарным расходом, при этом в течение периода, равного удвоенной продолжительности периода подачи кусковых материалов, продувку через донную фурму, располагаемую непосредственно под зоной ввода кусковых материалов, осуществляют с максимальным расходом, а в остальные периоды подачу инертного газа осуществляют с периодическим перераспределением расхода между фурмами, при этом последовательно в разных фурмах устанавливают максимальный расход. Устройство содержит ковш, накрытый крышкой с отверстием для подачи кусковых материалов, и, по крайней мере, выполненные в днище ковша три донные фурмы для подачи инертного газа, при этом одна из донных фурм расположена соосно с отверстием для подачи кусковых материалов. Изобретение позволяет повысить эффективность обработки металла в ковше за счет улучшения перемешивания, дегазации и удаления неметаллических включений, уменьшить расход аргона и легирующих, а также сократить продолжительность обработки. 2 н. и 2 з.п. ф-лы, 5 ил.

1. Способ внепечной обработки металла в ковше, включающий электродуговой нагрев, периодическую подачу кусковых материалов и постоянную продувку металла инертным газом, по крайней мере, через две донные фурмы, отличающийся тем, что продувку металла инертным газом осуществляют с постоянным суммарным расходом Q∑, при этом в течение периода, равного удвоенной продолжительности периода подачи кусковых материалов, продувку через донную фурму, располагаемую непосредственно под зоной ввода кусковых материалов, осуществляют с максимальным расходом Q'макс, при этом Q'макс=1,1…1,2Qкр, где Qкp - расход газа, вызывающий на поверхности металла образование участка, свободного от шлака, м3/ч, а в остальные периоды подачу инертного газа осуществляют с периодическим перераспределением расхода между фурмами, при этом последовательно в разных фурмах устанавливают максимальный расход Qмакс=0,8…0,9Qкр, а средний расход инертного газа в остальных фурмах составляет  , где n - количество донных фурм в ковше.

, где n - количество донных фурм в ковше.

2. Способ по п.1, отличающийся тем, что подачу инертного газа осуществляют, по крайней мере, через три фурмы, при этом в интервалах между периодами подачи кусковых материалов периодически изменяют положение фурм с максимальным, средним и минимальными расходами, а в течение каждого периода подачи кусковых материалов осуществляют вращение металла в ковше по часовой стрелке и в обратном направлении путем периодического изменения соотношения интенсивности продувки инертного газа через фурмы.

3. Устройство для внепечной обработки металла, содержащее ковш, накрытый крышкой с отверстием для подачи кусковых материалов, и, по крайней мере, выполненные в днище ковша три донные фурмы для подачи инертного газа, отличающееся тем, что одна из донных фурм расположена соосно с отверстием для подачи кусковых материалов.

4. Устройство по п.3, отличающееся тем, что фурмы равномерно расположены по окружности с радиусом, равным 0,5…0,8 внутреннего радиуса ковша на уровне днища.

| КОДАК А.В | |||

| и др | |||

| Интенсификация процессов внепечной обработки стали при увеличении производительности электродуговой печи | |||

| - Электрометаллургия, №6 | |||

| - М.: Металлургия, 2009, с.9-13 | |||

| Способ выплавки металла в конвертере | 1980 |

|

SU956577A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2004 |

|

RU2266337C1 |

| US 3970446 A, 20.07.1976 | |||

| WO 9728285 A1, 07.08.1997. | |||

Авторы

Даты

2012-10-27—Публикация

2011-05-17—Подача