Изобретение относится к черной металлургии и может быть использовано для получения качественной стали в конвертере с донным дутьем.

Известен способ дегазации распла- . ва, в котором используется одновременное воздействие на металл звуковых колебаний и переменного тока El Недостатками данного способа являются невысокая степень дегазации металла переменным током и повьлшенный расход электроэнергии, необходимой для генерирования звуковых колебаний.

Известен также способ дегазации металла, где на жидкую ванну одновременно воздействуют ультразвуком и постоянным электрическим током, причем катод располагают выше анода 2.

Такое расположение электродов малоэффективно, так как скорость всплывания положительно и отрицательно заряженных газовых ионов различна. Наиболее близким по технической сущности и достигаемому результату. к изобретению является способ выплавки металла, включающий загрузку шихты, плавление,доводку с подводом к металлу постоянного электрического тока напряжением 10-600 В, раскисление, выпуск и разливку. Ток подводят

к газовой фазе и к металлу, а напряжение электростатического поля ограничивают искровым газовым разрядом З .

Недостатком способа является необходимость создания специальной атмос-феры в конвертере, что не всЪгда технически возможно. Кроме того, возникает опасность поступления в металл

10 одного из компойентов газовой фазы, .неметаллические включения удалить невозможно, а сам способ требует значительного расхода электроэнергии.

15

Цель изобретения - улучшение качества металла за счет снижения содержания газов и неметаллических включений.

Поставленная цель достигается тем,

20 согласно способу выплав-ки металла, включающему загрузку шихты,плавление , доводку с подводом к металлу постоянного электрического тока напряжением 10-600 В, раскисление,вы25пуск и разливку, в период доводки металл продувают снизу, с интенсивностью продувки через центральные фурмы в 1,5-3,0 раза большей , чем через периферийные, при этом ток

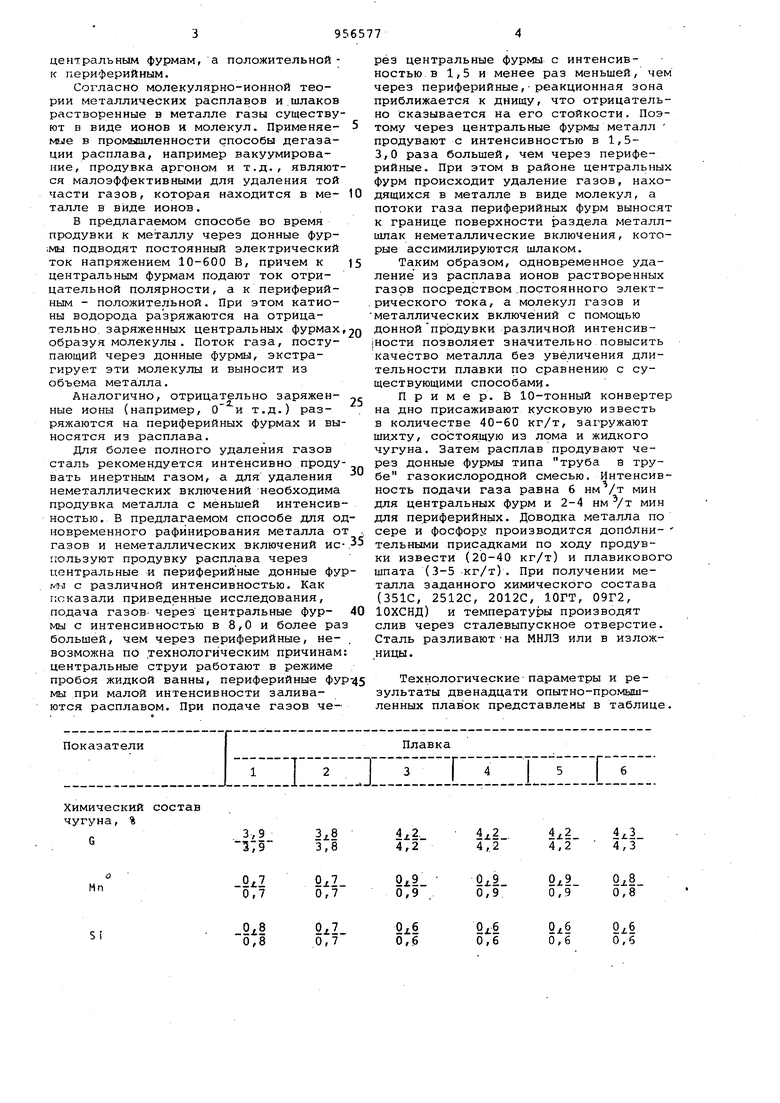

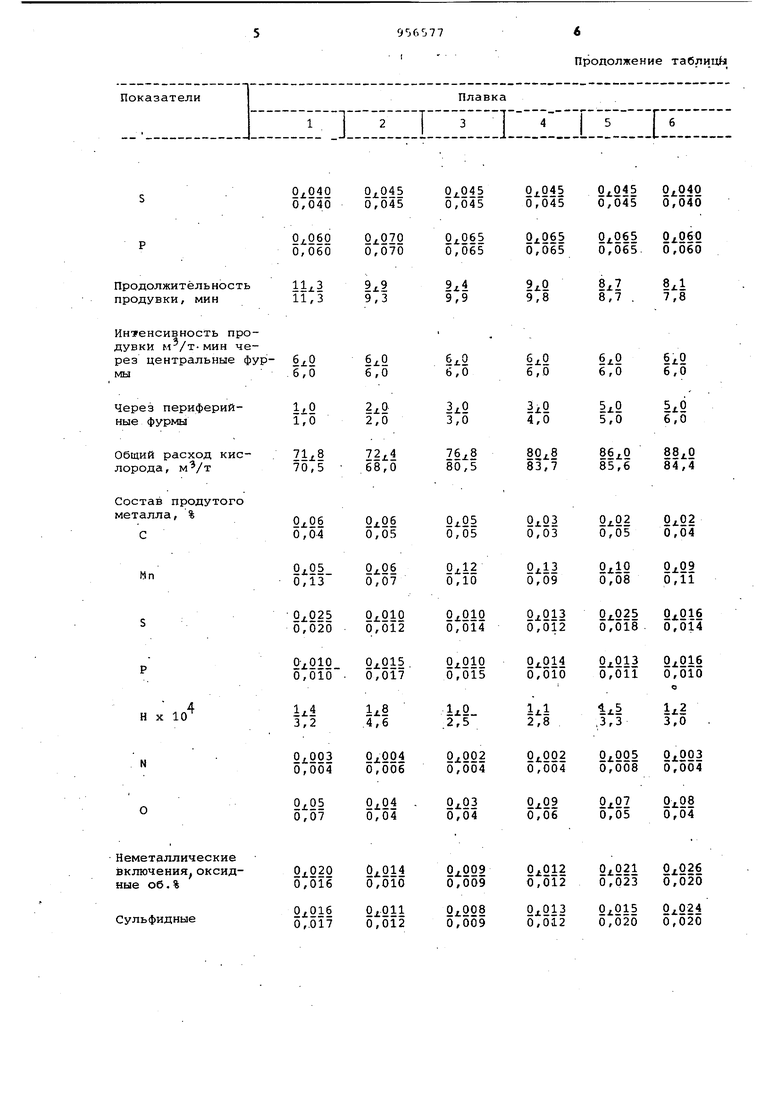

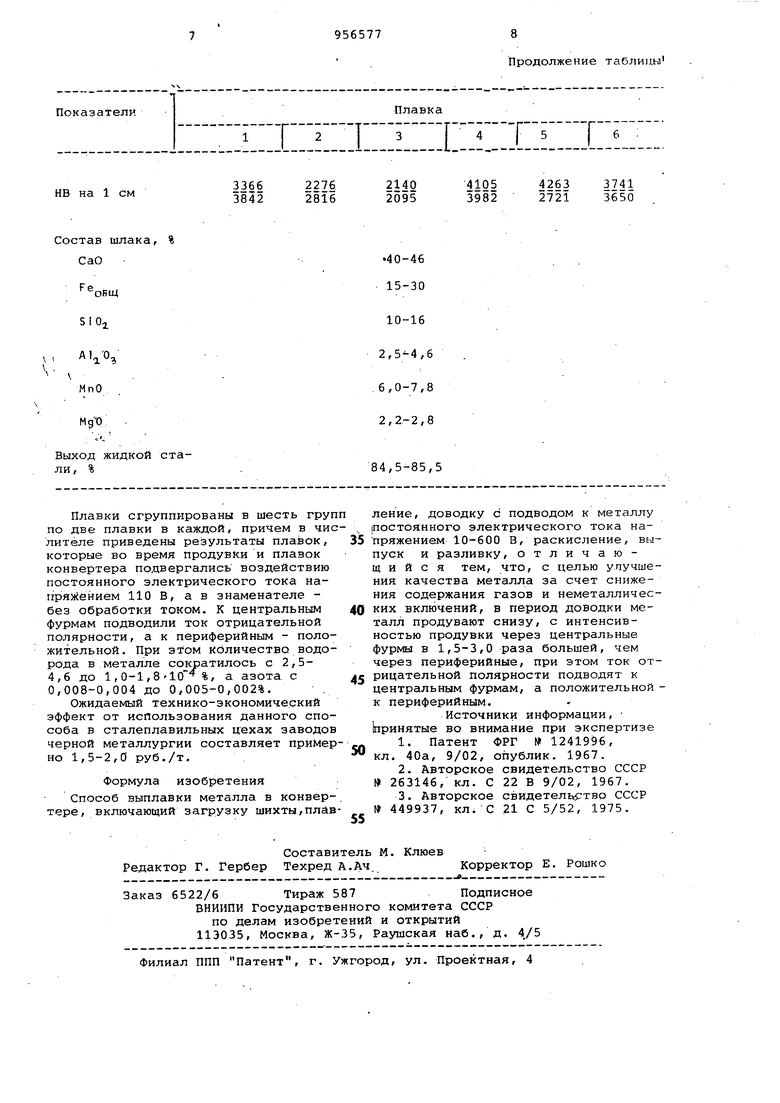

30 отрицательной полярности подводят к центральным фурмам, а положительной к периферийным. Согласно молекулярно-ионной теории металлических расплавов и.шлаков растворенные в металле газы существу ют в виде ионов и молекул. Применяемые в промышленности способы дегазации расплава, например вакуумирование, продувка аргоном и т.д., являют ся малоэффективными для удаления той части газов, которая находится в металле в виде ионов. В предлагаемом способе во время продувки к металлу через донные фур:мы подводят ПОСТОЯННЫЙ электрический ток напряжением 10-600 В, причем к центральным фурмам подают ток отрицательной полярности, а к периферийным - положительной. При этом катионы водорода разряжаются на отрицательно, заряженных центральных фурмах образуя молекулы . Поток газа, поступающий через донные фурмы, экстрагирует эти молекулы и выносит из объема металла. Аналогично, отрицательно заряженные ионы (например. О и т.д.) разряжаются на периферийных фурмах и вы носятся из расплава. Для более полного удаления газов сталь рекомендуется интенсивно проду вать инертным газом, а для удаления неметаллических включений необходима продувка металла с меньшей интенсив ностью. В предлагаемом способе для о новременного рафинирования металла о газов и неметаллических включений ис ггользуют продувку расплава через центральные и периферийные донные фу IVH с различной интенсивностью. Как показали приведенные исследования, подача газов через центральные фурмы с интенсивностью в 8,0 и более ра большей, чем через периферийные, невозможна по .технологическим причинам центральные струи работают в режиме пробоя жидкой ванны, периферийные фу мы при малой интенсивности заливаются расплавом. При подаче газов через центральные фурмы с интенсивностью в 1,5 и менее раз меньшей, чем через периферийные, реакционная зона приближается к днищу, что отрицательно сказывается на его стойкости. Поэтому через центральные фурмы металл продувают с интенсивностью в 1,53,0 раза большей, чем через периферийные. При этом в районе центральных фурм происходит удаление газов, находящихся в металле в виде молекул, а потоки газа периферийных фурм выносят к границе поверхности раздела металлшлак неметаллические включения, которые ассимилируются шлаком. Таким образом, одновременное удаление из расплава ионов растворенных газов посредством .постоянного электрического тока, а молекул газов и металлических включений с помощью доннойпродувки различной интенсивюности позволяет значительно повысить качество металла без увеличения длительности плавки по сравнению с существующими способами. Пример. В 10-тонный конвертер на дно присаживают кусковую известь в количестве 40-60 кг/т, загружают шихту, состоящую из лома и жидкого чугуна. Затем расплав продувают через донные фурмы типа труба в трубе газокислородной смесью. Интенсивность подачи газа равна 6 нм /т мин для центральных фурм и 2-4 нм VT мин для периферийных. Доводка металла по сере и фосфору производится допс5лнительными присадками по ходу продувки извести (20-40 кг/т) и плавикового шпата (3-5 кг/т). При получении металла заданного химического состава (351С, 2512С, 2012С, 10ГТ, 09Г2, 10ХСНД) и температуры производят слив через сталевыпускное отверстие. Сталь разливают-на МНЛЗ или в излож,ницы. Технологические параметры и результаты двенадцати опытно-промышленных плавок представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения ванадиевых сплавов | 1976 |

|

SU652234A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2017 |

|

RU2674186C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1994 |

|

RU2031131C1 |

| СПОСОБ ВЫПЛАВКИ И ВАКУУМИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ | 2008 |

|

RU2394918C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 1993 |

|

RU2034040C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1993 |

|

RU2066689C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ МЕТАЛЛА В КОВШЕ | 2011 |

|

RU2465339C1 |

| Способ производства стали в конвертере | 1982 |

|

SU1016366A1 |

| Способ выплавки азотосодержащей стали в индукционной печи | 1975 |

|

SU540924A1 |

| СПОСОБ РАФИНИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ В ПЕЧЬ-КОВШЕ | 2010 |

|

RU2425154C1 |

состав

Зл§

3,9 -5793,8

.

.Oz2

0,7

0,7

.

- M

0,7 0,8

.

.

. 4,3 4,2 4,.2

.

.

QzL 0,8

0,9 .

0,9

0.6

0.6 0,6 0,6

0,6

Продолжение таблична

Продолжение таблицы

Авторы

Даты

1982-09-07—Публикация

1980-12-03—Подача