Изобретение касается устройства для теплоотвода.

Такое устройство служит для отвода тепловой энергии (или тепла), выделяемой в оборудовании каким-либо источником тепла (например, электронной схемой или электронным компонентом).

Для осуществления теплоотвода обычно соединяют оборудование с холодной по сравнению с ним частью, которая играет роль источника холода, через теплопроводящий элемент.

Таким образом, через теплопроводящий элемент проходит количество тепла с мощностью, обратно пропорциональной его тепловому сопротивлению, что позволяет отводить, по меньшей мере, часть тепла, выделяемого оборудованием, и, как следствие, исключить его чрезмерный нагрев.

В заявке на патент US 2003/0196787 используется, например, такая техника, и предлагается, кроме того, по причинам, связанным с работой оборудования, уменьшить этот теплоотвод при низкой температуре.

Очевидно, что данные решения сопряжены на практике с риском, в особенности, когда часть, образующая источник холода, не приспособлена ко всем температурным состояниям и/или выделяемой тепловой мощности, как это может быть, например, в случае, когда эта холодная часть выполнена из горючего материала или чувствительного к повышениям температуры.

Для исключения таких проблем в изобретении предлагается устройство, содержащее оборудование с источником тепла в тепловом режиме оптимального функционирования, холодную относительно оборудования часть и элемент для передачи тепла от оборудования к холодной части, отличающееся тем, что элемент выполнен с возможностью ограничения тепла, передаваемого при тепловых значениях, превышающих определенное пороговое значение, меньшее максимального значения упомянутого режима.

Таким образом, тепло, выделяемое оборудованием, больше полностью не передается (и даже почти не передается) к холодной части, когда этот тепловой режим создается (то есть, например, когда температура или тепловая мощность, передаваемая через элемент, превышает упомянутый порог), и исключается ее значительный нагрев.

Термические состояния соответствуют, например, тепловой мощности, передаваемой через элемент. В этом случае элемент может ограничить передаваемую тепловую мощность до упомянутого определенного порогового значения.

Оборудование и холодная часть могут быть, кроме того, существенно разделены газовым зазором, по меньшей мере, при упомянутых термических состояниях для исключения также в этих состояниях передачи электрической энергии (например, в форме электрической дуги), в частности исключения распространения электрических дуг от оборудования к холодной части.

Оборудование и холодная часть могут быть разделены, например, упомянутым зазором независимо от термических состояний, и элемент может, таким образом, содержать, по меньшей мере, одну тепловую трубу, пересекающую этот зазор.

Для этого используют ограничение тепловой мощности, которая может проходить по тепловым трубам и переходить за определенный порог, для того чтобы ограничить этим порогом тепловую мощность, передаваемую элементом.

Предпочтительно, чтобы элемент содержал по меньшей мере один компонент, изменение состояния которого (например, переход из жидкого состояния в газообразное состояние) в определенных термических условиях вызывал бы повышение термического сопротивления, что также позволяет ограничить количество передаваемого тепла. В данном случае используют повышение термического сопротивления, связанного, обычно, с таким изменением состояния. Компонент может, таким образом, образовывать упомянутый зазор после упомянутого изменения состояния, что на практике является вариантом получения такого зазора.

Предпочтительно также, чтобы элемент был выполнен таким образом, чтобы устранять контакт с оборудованием или холодной частью в упомянутых термических условиях. Именно в этом случае разрыв контакта между различными деталями вызывает разрыв тепловой связи между оборудованием и холодной частью и, следовательно, ограничение передачи тепла.

Элемент содержит, например, в этом случае, по меньшей мере, один компонент, изменение состояния которого в упомянутых термических условиях вызывает потерю контакта.

В этом случае можно предусмотреть, чтобы упомянутый компонент участвовал в теплопередаче от оборудования к холодной части вне упомянутых термических условий и отводился вследствие изменения его состояния в упомянутых термических условиях, изолируя, таким образом, в основном, оборудование и холодную часть.

В соответствии с другим решением, которое можно, при необходимости, скомбинировать с предыдущим, изменение механических свойств компонента в процессе изменения его состояния может привести к перемещению части элемента, вызывая, таким образом, упомянутую потерю контакта.

В этих случаях элемент может также быть сформирован таким образом, что изменение состояния компонента вызывало формирование упомянутого газового зазора. Изменение состояния позволяет также не только разорвать тепловую связь, но и исключить также распространение электрических феноменов.

Изменение состояния может являться в данном контексте переходом из твердого состояния в жидкое состояние, или переходом из жидкого состояния в газообразное состояние.

Оборудованием может быть топливный насос, а холодной частью - жидкое топливо, например, в летательном аппарате; настоящее изобретение является особенно актуальным в этом контексте, хотя может найти много других применений, таких как защита от перегревов элементов теплоотводов, чувствительных к повышениям температуры, например, углеродных структур.

Предложенные выше устройства по меньшей мере некоторые, позволяют, в частности, отводить тепло, излучаемое оборудованием, например, электронным, как в случае топливных насосов, полностью исключая перегрев теплоотводов (например, топлива) благодаря ограничению передаваемого тепла, а также распространения электрических дуг от оборудования к этим теплоотводам.

В изобретении предлагается также летательный аппарат, снабженный таким устройством.

В дальнейшем изобретение поясняется нижеследующим описанием, не являющимся ограничительным, со ссылками на сопровождающие чертежи, на которых:

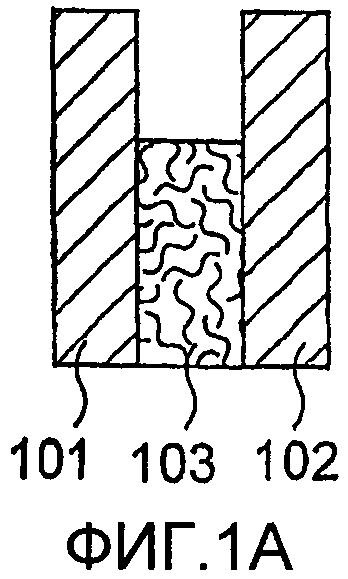

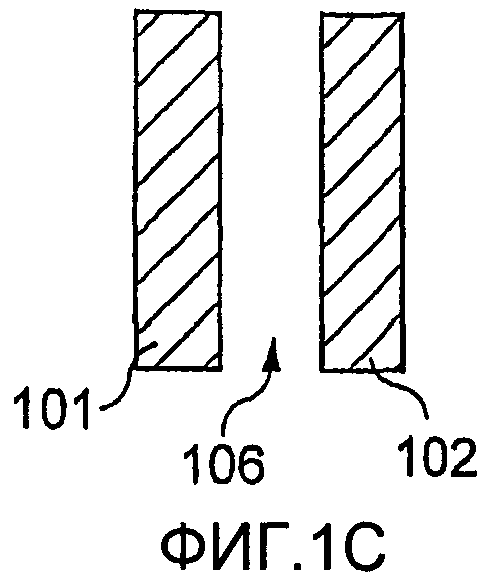

фиг.1А-1С изображают первый пример осуществления изобретения;

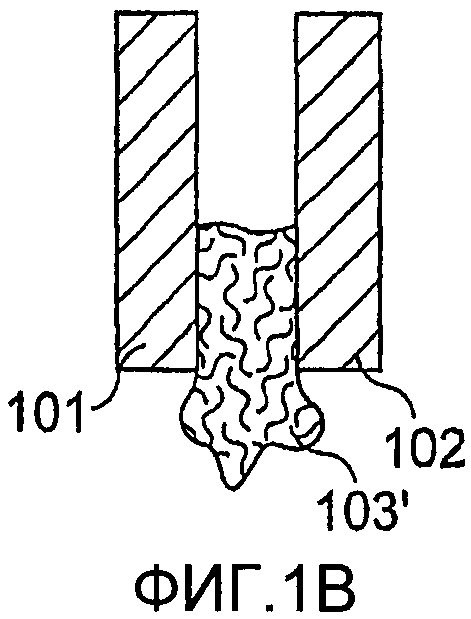

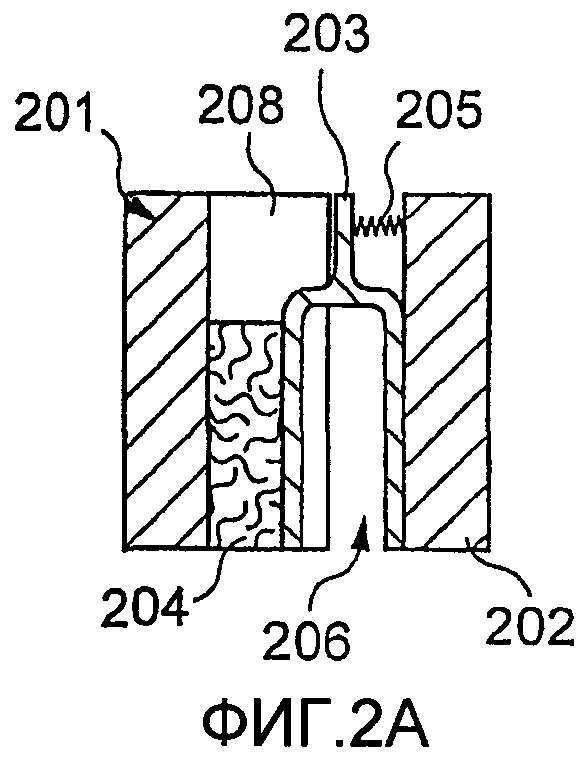

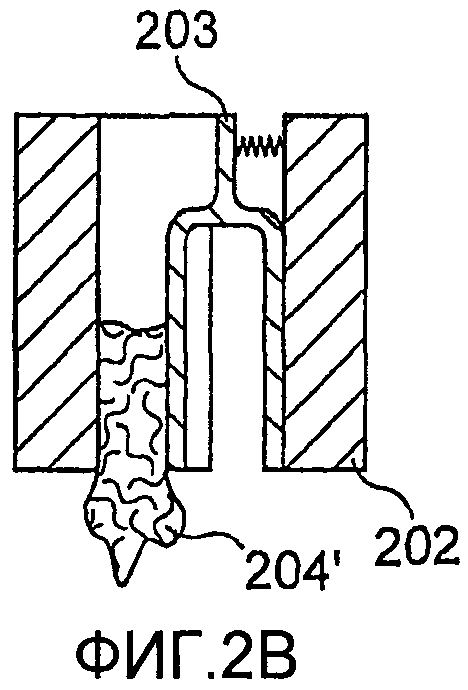

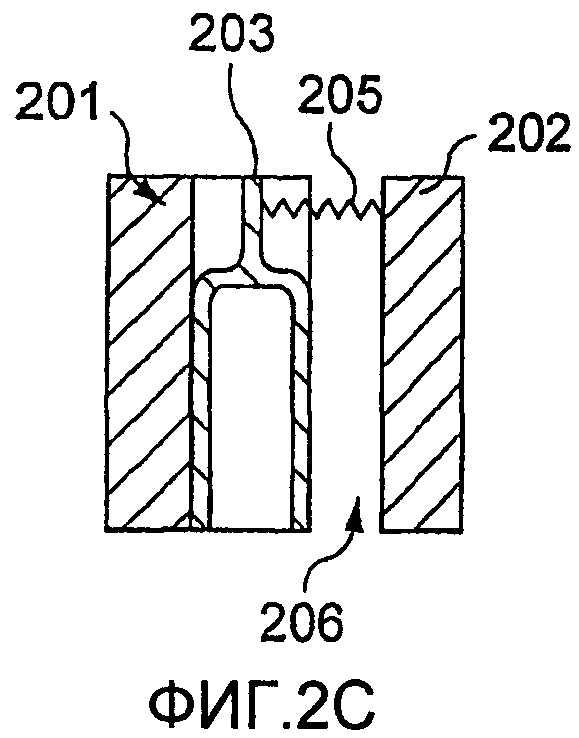

фиг.2А-2С изображают второй пример осуществления изобретения;

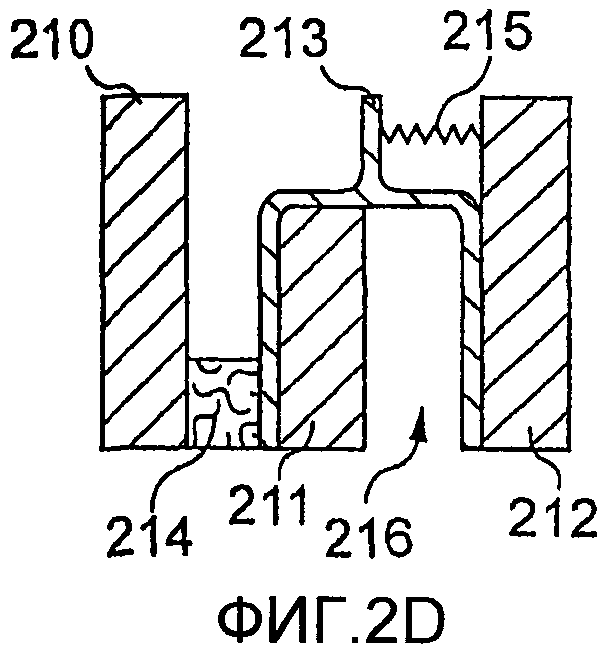

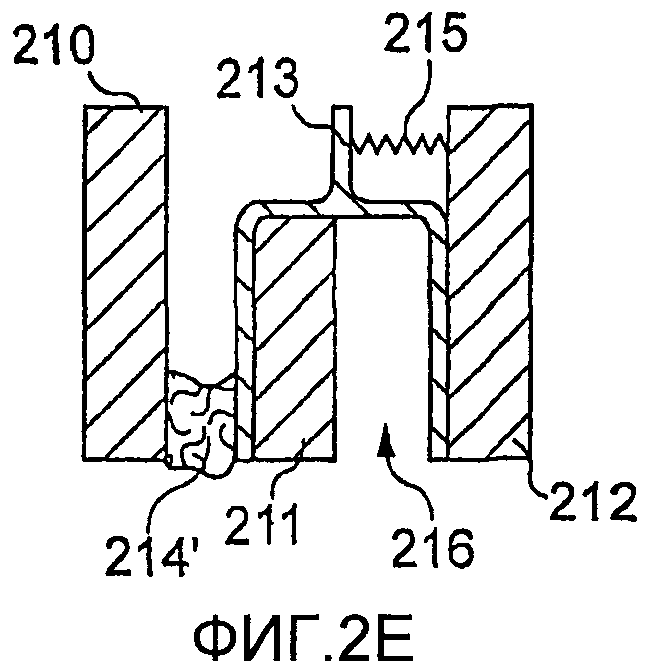

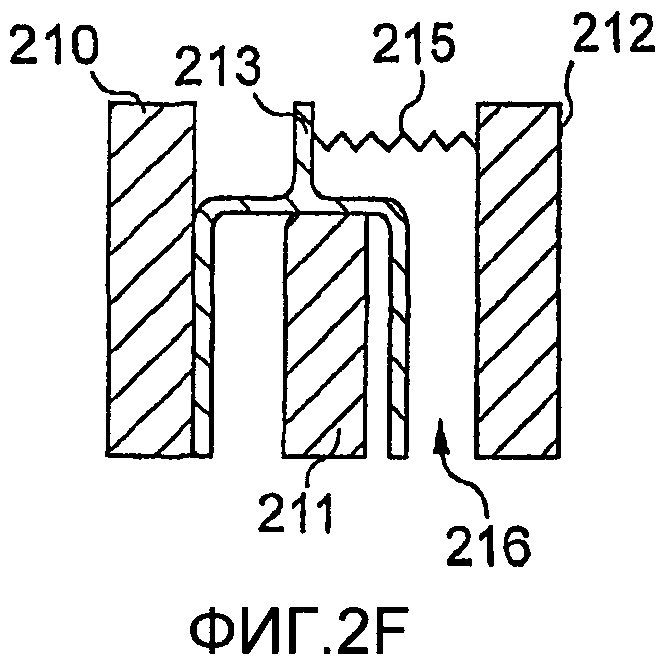

фиг.2D-2F изображают вариант второго примера осуществления, представленного на фиг.2А-2С;

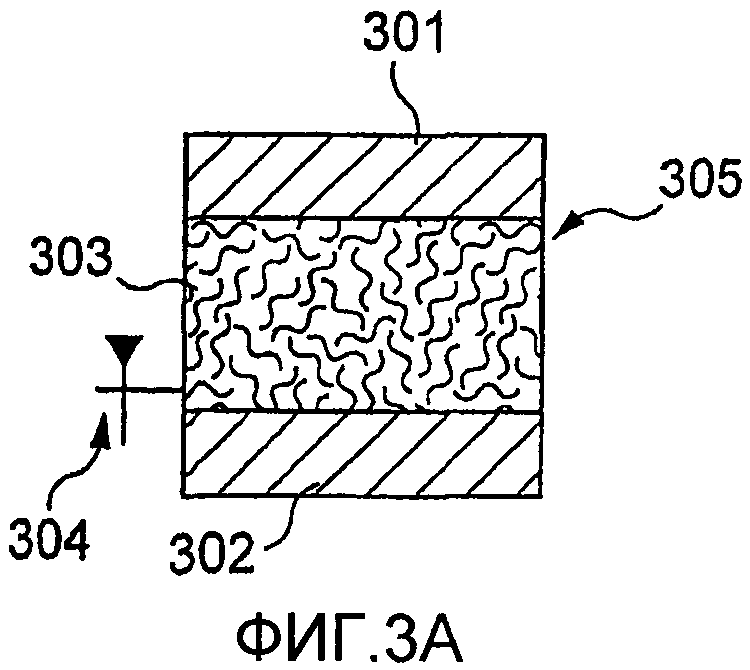

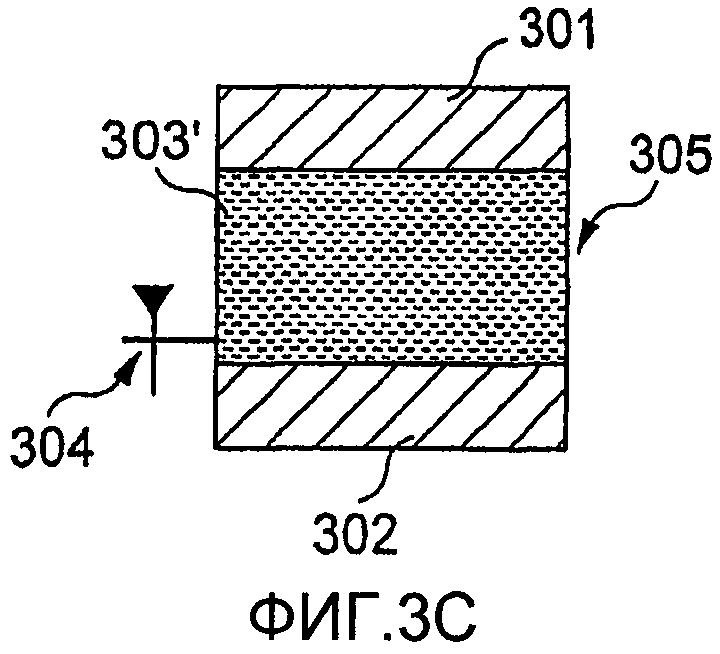

фиг.3А-3С изображают третий пример осуществления изобретения;

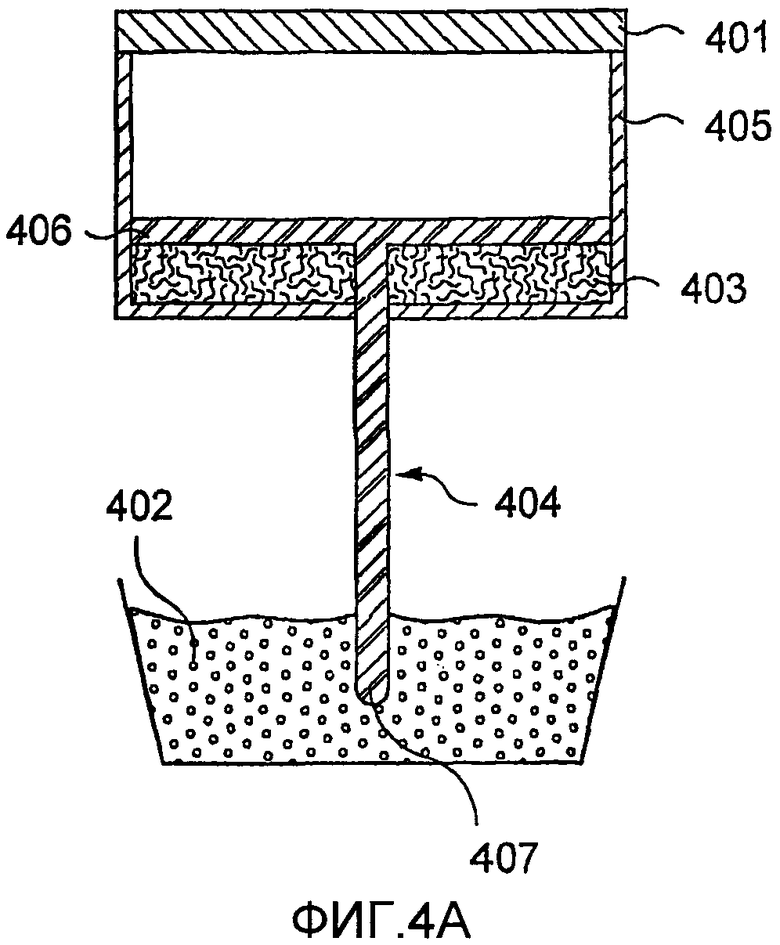

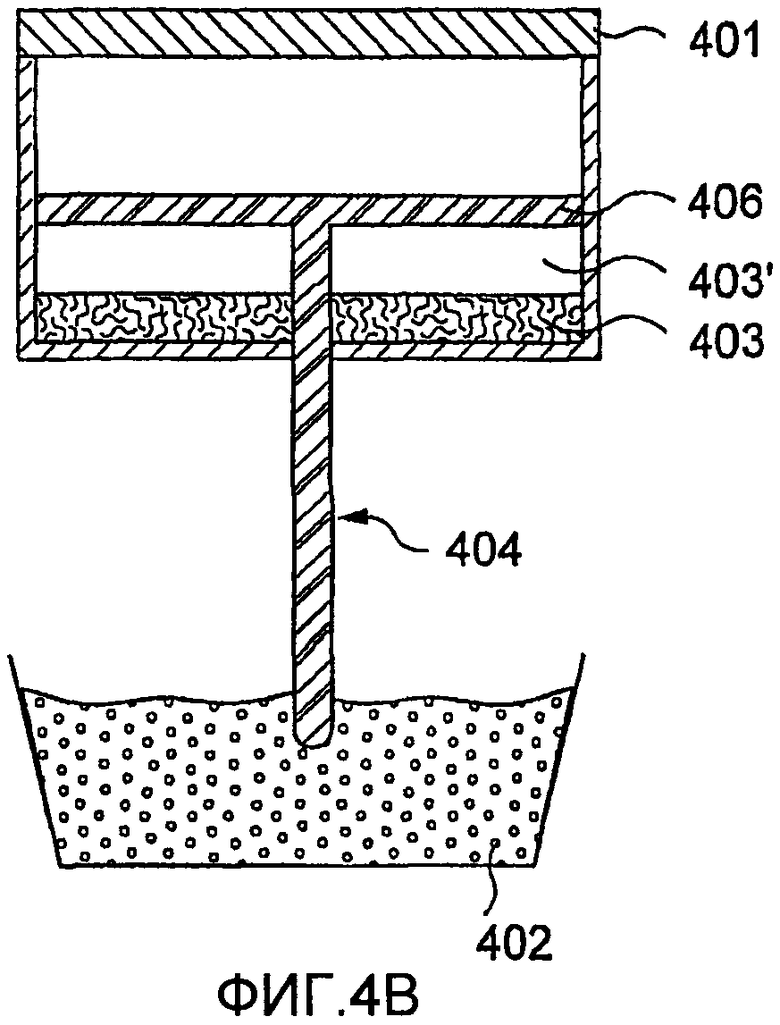

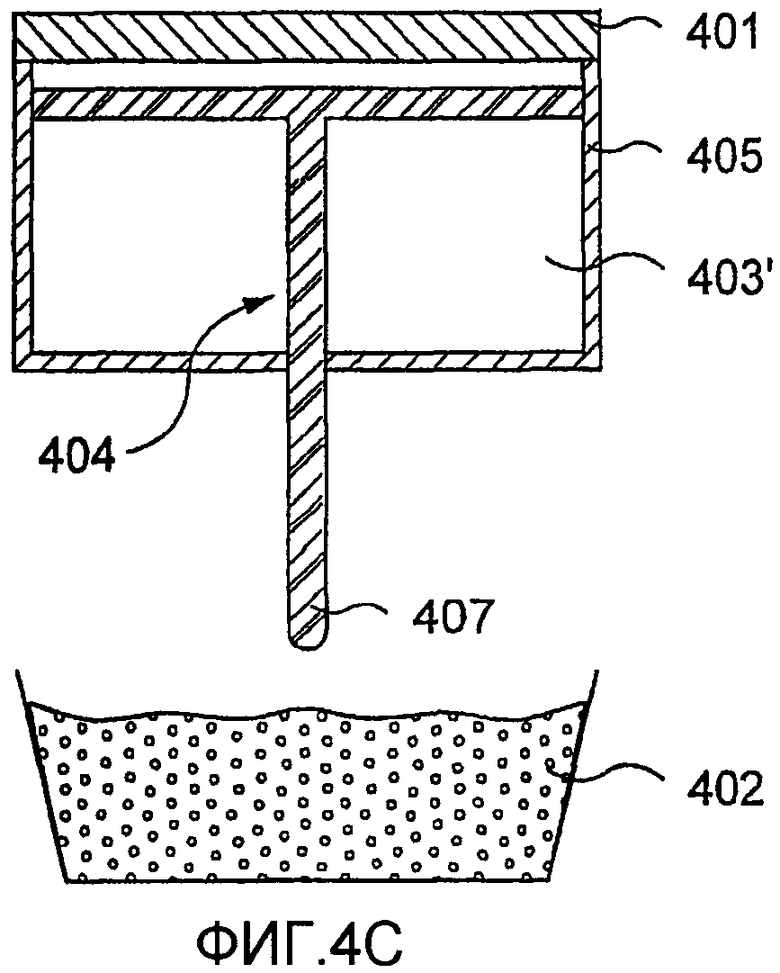

фиг.4А-4С изображают четвертый пример осуществления изобретения;

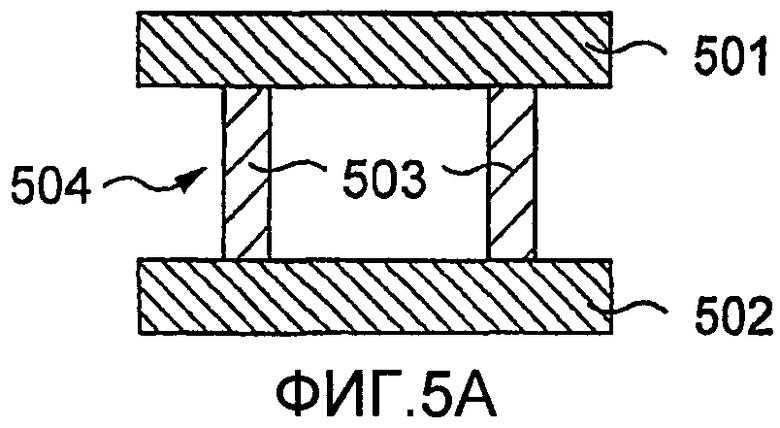

фиг.5А-5В изображают пятый вариант осуществления изобретения.

Фиг.1А изображает первый пример осуществления изобретения в режиме нормального функционирования.

В этом примере горячая пластина 101, которая содержит источник тепла (не представленный на чертеже), связана с холодной пластиной 102 (например, частью структуры устройства) посредством твердого материала 103 при номинальной температуре Tnominale, соответствующей нормальному режиму работы.

Материал 103 является проводником тепла и его термическое сопротивление Rmateriau является относительно малым. Таким образом, тепло, выделяемое источником тепла в области горячей пластины 101, отводится, при нормальных условиях функционирования, через материал 103 к холодной пластине 102, которая играет роль теплоотвода или источника холода.

Материал 103 выбирается также таким, чтобы его температура плавления Tfusion была ниже или равна искомой максимальной температуре Tmax функционирования. Такая температура может быть желательной, например, для исключения повреждения холодной пластины 102 или других негативных последствий, как, например, опасность возгорания, когда холодной пластиной является горючий материал, такой как топливо летательного аппарата.

Таким образом, как показано на фиг.1В, когда температура Т материала 103 достигает, например, из-за выхода из режима нормального функционирования, температуры плавления Tfusion материала 103, последний изменяет свое состояние: материал 103 переходит их твердого состояния в жидкое состояние (представленное поз.103' на фиг.1В), что вызывает его исчезновение (в данном случае отвод с помощью специальных средств) из начального положения контакта между горячей пластиной 101 и холодной пластиной 102.

Поэтому когда температура между пластинами 101, 102 превышает максимальную требуемую температуру Tmax, горячая пластина 101 и холодная пластина 102 больше не связаны материалом, но разделены воздушным зазором 106, тепловое сопротивление Rair которого значительно превышает тепловое сопротивление материала Rmateriau, как изображено на фиг 1С.

Таким образом, холодная пластина 103 термически изолирована от горячей пластины 101 благодаря разделяющему их воздушному зазору 106; этот зазор играет одновременно роль электрического изолятора, что позволяет также исключить передачу электрической энергии (например, в форме электрических дуг) от горячей пластины к холодной пластине 102. Последнее преимущество является особенно интересным в случае, когда горячая пластина 101 содержит электрическое или электронное оборудование, возможные нарушения работы которого могут оказаться опасными для холодной пластины 102, в частности, когда последняя достигает температуры, превышающей максимально желаемую температуру Tmax.

В качестве материала 103 используют, например, воск, тепловые свойства которого позволяют значительно лучше проводить тепло по сравнению с термическим сопротивлением воздуха 106.

Фиг.2А изображает второй вариант осуществления изобретения в режиме нормального функционирования, то есть, например, при температуре функционирования Tnominal, значительно меньшей максимально желаемой температуры.

В этом примере оборудование 201, содержащее источник тепла, расположено на расстоянии от холодной пластины 202 и отделено от него воздушным зазором 206. Оборудование 201 связано с холодной пластиной 202 посредством теплоотвода 203, образованного из материала с высокой теплопроводностью (то есть с малым термическим сопротивлением), который частично перекрывает пространство воздушного зазора 206.

Теплоотвод 203 удерживается в контакте с холодной пластиной 202 путем размещения между частью оборудования 201 и теплоотводом 203 связующего материала 204 в твердом состоянии. Между теплоотводом 203 и холодной пластиной 202 размещена сжатая пружина 205, при этом пружина 205 находится в сжатом состоянии, когда теплоотвод 203 контактирует с холодной пластиной 202.

Теплоотвод 203 связан с оборудованием 201 с одной стороны через связующий материал 204 и с другой стороны непосредственно с другими частями оборудования 201, как и части, связанные со связующим материалом 204, например, в области боковой стенки 208 оборудования 201.

Когда температура в области связующего материала повышается выше режима нормального функционирования и достигает температуры плавления Tfusion связующего материала 204, последний переходит из твердого состояния в жидкое состояние (как изображено на фиг.2В, где связующий материал в жидком состоянии показан позицией 204') и отводится из устройства с помощью специальных средств.

Вследствие этого теплоотвод 203 не находится больше в контакте с пластиной 202 и удаляется от нее под действием пружины 205. Вследствие перемещения теплоотвода 203 и потери его контакта с холодной пластиной 202 оборудование 201 и холодная пластина 202 разделяются воздушным зазором 206 за исключением пружины 205, теплопроводность которой является несущественной, и эти два элемента, таким образом, практически изолированы воздушным зазором 206, как изображено на фиг.2С.

Фиг.2D изображает в режиме нормального функционирования вариант второго примера, который будет описан ниже.

Как и в вышеописанном втором примере, оборудование 211, содержащее источник тепла, размещено на расстоянии от холодной пластины 212 и отделено от нее воздушным зазором 216. Оборудование 211 связано холодной пластиной 212 посредством теплоотвода 213, образованного из материала с малым термическим сопротивлением, и который частично размещен в пространстве, образованном воздушным зазором 216.

В соответствии с этим вариантом теплоотвод 213 удерживается прижатым к холодной пластине 212 через твердый блок 214, размещенный между теплоотводом 213 и конструктивным элементом 210. Как и во втором примере, между теплоотводом 213 и холодной пластиной 212 расположена сжатая пружина 215, при этом пружина 215 находится в сжатом состоянии, когда теплоотвод 213 прижат к холодной пластине 212 вследствие наличия твердого блока 214.

Таким образом, в соответствии с представленным вариантом твердый блок 214 не участвует необходимым образом в теплопередаче.

Когда температура в области твердого блока 214 повышается выше нормального режима работы и достигает температуры плавления Tfusion материала блока 214, последний переходит из твердого состояния в жидкое состояние (как представлено на фиг.2Е, где расплавляемый блок изображен позицией 214') и отводится наружу с помощью специальных средств.

Вследствие этого теплоотвод 213 больше не удерживается в контакте с холодной пластиной 212 и удаляется от нее под воздействием пружины 215. Из-за перемещения теплоотвода 213 и потери его контакта с холодной пластиной 212 оборудование 211 и холодная пластина 212 разделяются воздушным зазором 216 за исключением пружины 215, теплопроводность которой является несущественной, и эти два элемента изолированы, в основном, воздушным зазором 216.

В соответствии с вариантом осуществления, представленным на фиг.2F, перемещение теплоотвода 213 происходит до его контакта с конструктивным элементом 210, который, в этом случае, может являться теплоотводом.

Фиг.3А изображает третий пример осуществления изобретения в условиях нормального функционирования.

В соответствии с этим примером оборудование 301, излучающее тепло, и холодная часть 302, являющаяся источником холода, размещены соответственно в верхней части и нижней части оболочки 305.

Пространство в оболочке между оборудованием 301 и холодной частью 302 заполнено связующим материалом 303 в жидкой форме, имеющим малое термическое сопротивление и являющимся теплопроводом между оборудованием 301 и холодной частью 302.

Оболочка 305 является герметичной и содержит оборудование 301, связующий материал 303 и холодную часть 302. В области расположения связующего материала 303 размещен один предохранительный клапан 304, который обеспечивает при необходимости удаление жидкости при превышении порога давления, как объяснено ниже.

Связующий материал 303 выбран таким, что его температура испарения соответствует, приблизительно (и является, предпочтительно, несколько меньшей), искомой максимальной температуре в области холодной части 302.

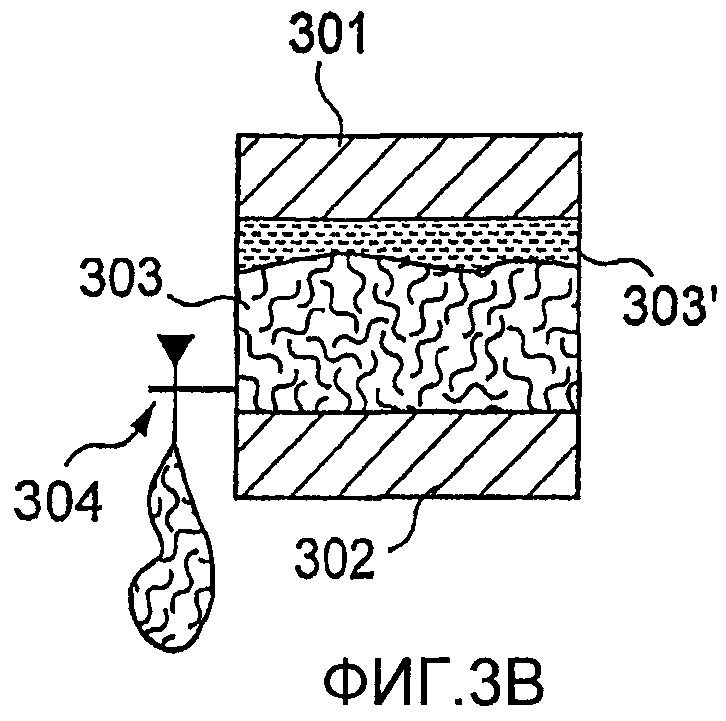

В связи с этим, когда, например, из-за нарушения работы оборудования 301 температура связующего материала превышает температуру испарения (и достигает, например, искомой максимальной температуры), связующий материал 303 переходит из жидкого состояния в газообразное состояние в процессе фазы, изображенной на фиг.3В (материал в газообразной форме 303' появляется, естественно, в верхней части пространства оболочки 305, ранее занятого жидкостью, находящейся в контакте с оборудованием 301).

Изменение состояния в герметичной оболочке 305 вызывает повышение давления внутри нее до того уровня, когда давление достигает порога срабатывания предохранительного клапана 304, и жидкая часть связующего материала 303 начинает выходить, как изображено на фиг.3В.

Если температура продолжает повышаться выше температуры испарения связующего материала 303, явление, которое будет описано ниже и проиллюстрировано фиг.3В, продолжается до тех пор, пока пространство оболочки 305 между оборудованием 301 и холодной частью 302 не будет полностью заполнено газообразной фазой 303' связующего материала.

Теплопровод, первоначально образованный связующим материалом 303 в жидкой форме, таким образом, прерывается и холодная часть 302 вследствие этого термически изолируется от оборудования 301, при этом тепловое сопротивление связующего материала в газообразной форме значительно превышает тепловое сопротивление связующего материала в жидкой форме.

Следует отметить, что изменение фазы (то есть переход из жидкого состояния в газообразное состояние) связующего материала позволяет также заменить теплопровод газовым зазором, что позволяет, в частности, исключить образование электрических дуг между оборудованием 301 и холодной частью 302.

Фиг.4А изображает четвертый вариант осуществления изобретения в нормальных условиях функционирования, то есть для температур (для номинальной температуры функционирования), значительно меньших максимально разрешенной температуры.

В этом примере осуществления оболочка 405 образована продолжением в нижней части горячей пластины 401 (которая является, например, частью оборудования, содержащего источник тепла, такого, например, как топливный насос летательных аппаратов).

Оболочка 405 является герметичной и содержит в нижней части в режиме нормального функционирования жидкий компонент 403.

Теплоотвод 404 также предназначен для внутренней части оболочки 405: верхняя часть 406 (в данном случае, практически горизонтальная) размещена по всей площади (в данном случае, горизонтальной) оболочки 405 таким образом, чтобы образовать поршень, который отделяет верхнюю часть оболочки 405, например, заполненную воздухом, от нижней части оболочки 405, заполненной жидким компонентом 403 в режиме нормального режима работы.

Можно также считать нормальным режим работы, когда теплоотвод плавает на жидком компоненте 403.

Теплоотвод 404 содержит также стержень (в данном случае, главным образом вертикальный), внутренняя часть 407 которого находится при нормальном режиме работы, как изображено на фиг.4А, в контакте с холодной частью, образующей теплоотвод, в данном случае, являющейся жидким топливом 402 летательного аппарата. Внутренняя часть 407 в этом случае непосредственно погружена в топливо 402, как изображено на фиг.4А.

В конфигурации нормального режима работы, представленной на фиг.4А (то есть, в частности, для номинальной температуры функционирования), теплоотвод образуется между оборудованием 401 и холодной частью 402 с помощью материалов с относительно малым тепловым сопротивлением, а именно, в данном случае, стенок оболочки 405, жидкого компонента 403 и теплоотвода 404.

Когда температура в оболочке 405 поднимается выше номинальной рабочей температуры (например, в случае неисправности оборудования 401) и достигает температуры испарения жидкого компонента 403 (выбранной, предпочтительно, несколько меньшей максимально допустимой температуры внутри оболочки 405, которая соответствует, например, температуре, выше которой возникают риски вследствие наличия топлива 402), во внутренней части оболочки 405 появляется газовая фаза 403', и давление, под которым она находится, стремится переместить вверх теплоотвод 404, так как было упомянуто, что верхняя часть образует поршень, как изображено на фиг.4В.

Таким образом, перемещение теплоотвода 404, обусловленное давлением, которое вызывается изменением состояния жидкого компонента 403, выводит вертикальную часть теплоотвода, по меньшей мере, частично, из холодной части 402, что ограничивает теплопередачу к этой холодной части и исключает весьма значительный нагрев последней.

Если температура продолжает подниматься выше температуры испарения жидкого компонента 403, то последний полностью превращается в газ, и давление, оказываемое на нижнюю часть оболочки 405, повышается таким образом, что теплоотвод 404 поднимается вверх настолько, что его нижняя часть 407, погруженная в топливо, являющееся холодным источником 402, выходит из топлива и останавливает свой ход на расстоянии от последнего.

В этом конечном положении пространство, образованное между нижней частью 407 теплоотвода 404 и поверхностью жидкого топлива 402, является термически и электрически изолирующим газовым зазором (также, как, например, воздух) таким образом, что оборудование 401 и жидкое топливо 402, образующее источник холода, достаточно термически и электрически изолированы для исключения любой опасности возгорания топлива 402.

Фиг.5 иллюстрирует пятый пример осуществления изобретения.

В соответствии с пятым примером оборудование, содержащее источник тепла (или горячую пластину) 501, отделено от холодной пластины 502 (например, конструктивного элемента летательного аппарата) с помощью воздушного зазора 504 для исключения распространения электрических дуг между оборудованием 501 и холодной пластиной 502.

Множество теплопроводов (или тепловых труб, что более близко к англосаксонской формулировке “heat-pipe”) 503 (в количестве двух на фиг.5А) пересекает воздушный зазор 504, при этом каждый теплопровод 503 одним концом контактирует с оборудованием 501, а другим концом контактирует с холодной пластиной 502. Как вариант, можно использовать одну тепловую трубу, когда это позволяет размер тепловых потоков в устройстве.

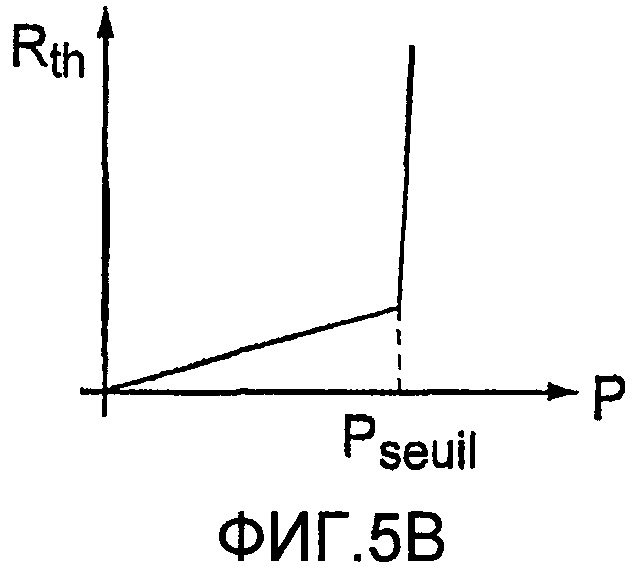

Тепловые трубы, выполненные, например, в виде двухфазных труб, позволяют отводить к холодной пластине 502 тепло, излучаемое оборудованием 501 при нормальном режиме работы, то есть когда мощность, передаваемая тепловыми трубами (или, как вариант, температура последних), не превышает порога мощности Pseuil (соответственно, температуры). (Под пороговой температурой понимают или абсолютное значение температуры или относительное значение, например, по отношению к внешней температуре тепловой трубы.)

Тепловое сопротивление Rth тепловых труб 503 является относительно небольшим, так как тепловая мощность, которая проходит по ним, ниже порога Pseuil (соответственно, так как температура ниже порогового значения температуры).

Тепловые трубы 503 выполнены таким образом, что, когда тепловая мощность, которая проходит по ним, превышает этот порог Pseuil (соответственно, когда температура превышает порог температуры), их тепловое сопротивление Rth существенно повышается, как показано на фиг.5В.

В этих тепловых условиях (которые соответствуют условиям работы различных тепловых труб в обычных условиях), то есть когда этот порог передаваемой тепловой мощности достигнут (выход за пределы нормального функционирования тепловой трубы), мощность, передаваемая тепловой трубой, ограничивается этим пороговым значением.

Таким образом, даже если оборудование излучает тепловую мощность, превышающую порог мощности тепловой трубы, последняя насыщается и передает на холодную пластину только ограниченную тепловую мощность, что исключает сильный перегрев последней. Таким образом, продолжают частичное удаление тепла без опасности для холодной пластины.

Представленные варианты осуществления являются лишь возможными не ограничивающими примерами реализации.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО С ПЕРЕТЕКАНИЕМ ТЕПЛОВОЙ ЭНЕРГИИ | 2007 |

|

RU2460955C2 |

| ТЕРМОЭЛЕКТРИЧЕСКИЕ СИСТЕМЫ ПРОИЗВОДСТВА ЭЛЕКТРОЭНЕРГИИ | 2004 |

|

RU2353047C2 |

| ИЗОЛИРОВАННОЕ УСТРОЙСТВО ДЛЯ ХРАНЕНИЯ | 2020 |

|

RU2760954C1 |

| УСТРОЙСТВО ФОРМИРОВАНИЯ ИЗОБРАЖЕНИЯ С ИСПОЛЬЗОВАНИЕМ ИЗЛУЧЕНИЯ | 2007 |

|

RU2394492C2 |

| Способ предотвращения слияния ореолов протаивания вокруг скважин в многолетнемерзлых породах | 2022 |

|

RU2789556C1 |

| ИЗОЛИРОВАННОЕ УСТРОЙСТВО ДЛЯ ХРАНЕНИЯ | 2016 |

|

RU2715607C2 |

| ИЗОЛИРОВАННОЕ УСТРОЙСТВО ДЛЯ ХРАНЕНИЯ | 2016 |

|

RU2731024C2 |

| ОСВЕТИТЕЛЬНОЕ УСТРОЙСТВО | 2012 |

|

RU2583901C2 |

| СПОСОБ УПРАВЛЕНИЯ ЯДЕРНЫМ РЕАКТОРОМ И АКТИВНАЯ ЗОНА ЯДЕРНОГО РЕАКТОРА | 2012 |

|

RU2532540C1 |

| ТЕРМОЭМИССИОННЫЙ ПРЕОБРАЗОВАТЕЛЬ С МАЛЫМ МЕЖЭЛЕКТРОДНЫМ ЗАЗОРОМ | 2000 |

|

RU2161345C1 |

Изобретение относится к области теплотехники и может быть использовано для отвода тепловой энергии (или тепла), выделяемой в оборудовании каким-либо источником тепла (например, электронной схемой или электронным компонентом). В устройстве, содержащем оборудование с источником тепла, работающим в максимальном тепловом режиме, холодную часть, соответствующую оборудованию, и элемент для передачи тепла от оборудования к холодной части, указанное оборудование и холодная часть разделены, в основном, газовым зазором, причем указанный элемент содержит, по меньшей мере, одну тепловую трубу, проходящую через указанный зазор и контактирующую одним концом с оборудованием, а другим концом - с холодной пластиной, причем указанный элемент выполнен с возможностью ограничения тепла, передаваемого к холодной части при тепловых значениях, превышающих определенное пороговое значение, меньшее максимального значения упомянутого режима. Технический результат - исключение перегрева оборудования. 2 н. и 7 з.п. ф-лы, 18 ил.

1. Устройство, содержащее оборудование с источником тепла, работающим в максимальном тепловом режиме, холодную часть, соответствующую оборудованию, и элемент для передачи тепла от оборудования к холодной части, отличающееся тем, что указанное оборудование и холодная часть разделены, в основном, газовым зазором, причем указанный элемент содержит, по меньшей мере, одну тепловую трубу, проходящую через указанный зазор и контактирующую одним концом с оборудованием, а другим концом - с холодной пластиной, причем указанный элемент выполнен с возможностью ограничения тепла, передаваемого к холодной части при тепловых значениях, превышающих определенное пороговое значение, меньшее максимального значения упомянутого режима.

2. Устройство по п.1, в котором тепловые условия соответствуют тепловой мощности, передаваемой через элемент.

3. Устройство по п.2, в котором элемент выполнен с возможностью ограничения передаваемой тепловой мощности до упомянутого определенного порогового значения.

4. Устройство по п.1, в котором оборудованием является топливный насос.

5. Устройство по п.2, в котором оборудованием является топливный насос.

6. Устройство по п.3, в котором оборудованием является топливный насос.

7. Устройство по одному из пп.1-6, в котором холодной частью является жидкое топливо.

8. Устройство по одному из пп.1-6, в котором холодная часть является элементом, чувствительным к повышениям температуры.

9. Летательный аппарат, снабженный устройством по одному из пп.1-8.

| US 5188909 A, 23.02.1993 | |||

| US 4742867 A, 10.05.1988 | |||

| УСТРОЙСТВО ТЕРМОСТАБИЛИЗАЦИИ | 2000 |

|

RU2183310C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ЭЛЕКТРОРАДИОЭЛЕМЕНТОВ | 1996 |

|

RU2110902C1 |

| УСТРОЙСТВО ДЛЯ ТЕМПЕРАТУРНОЙ СТАБИЛИЗАЦИИ ЭЛЕКТРОННОГО ОБОРУДОВАНИЯ | 1999 |

|

RU2161384C1 |

Авторы

Даты

2012-10-27—Публикация

2007-07-17—Подача