Предлагаемое изобретение относится к устройству с перетеканием тепловой энергии.

В таком устройстве делается попытка отводить тепловую энергию (или теплоту), рассеиваемую на уровне того или иного тепловыделяющего оборудования в результате действия некоторого источника тепловой энергии (например, той или иной электрической схемы или того или иного электронного компонента).

Для этого обычно связывают упомянутое тепловыделяющее оборудование с некоторой частью, являющейся относительно холодной по отношению к этому оборудованию, которая при этом выполняет функцию источника холода, при помощи того или иного теплопроводного элемента.

Таким образом, некоторое количество теплоты перетекает через этот теплопроводный элемент с мощностью, обратно пропорциональной тепловому сопротивлению этого теплопроводного элемента, что позволяет обеспечить отведение по меньшей мере части тепловой энергии, создаваемой на уровне этого тепловыделяющего оборудования, и исключить вследствие этого чрезмерное нагревание этого оборудования.

Так, например, в патенте US 2003/0196787 используется технология такого типа и предлагается, с учетом функционирования тепловыделяющего оборудования, уменьшать такое отведение тепловой энергии при низких температурах.

Представляется очевидным, что эти технические решения на практике могут представлять определенную опасность, в частности, в том случае, когда часть, представляющая собой источник холода, не приспособлена к любым температурным условиям и/или к любой рассеиваемой тепловой мощности, как это имеет место, например, в том случае, когда эта холодная часть образована горючим материалом или материалом, чувствительным к повышению температуры.

Для того чтобы исключить такие проблемы, в данном изобретении предлагается устройство, имеющее в своем составе оборудование, содержащее источник тепловой энергии, часть, относительно холодную по отношению к упомянутому оборудованию, и элемент, способный передавать тепловую энергию (в частности, вследствие своей теплопроводности) от упомянутого тепловыделяющего оборудования к упомянутой холодной части, отличающееся тем, что упомянутый элемент выполнен таким образом, чтобы при определенных термических условиях, превышающих заданные термические условия, упомянутое тепловыделяющее оборудование и упомянутая холодная часть оказывались в основном термически изолированными друг от друга.

Таким образом, тепловая энергия, вырабатываемая в недрах тепловыделяющего оборудования, больше не передается к холодной части устройства в том случае, когда на практике встречаются эти термические условия (например, температура или тепловая мощность, проходящая через данный элемент), то есть в том случае, когда превышаются заданные термические условия и исключается слишком значительное нагревание этого элемента.

Кроме того, тепловыделяющее оборудование и холодная часть могут быть отделены друг от друга при помощи газового слоя, по меньшей мере в упомянутых термических условиях, для того, чтобы также исключить в этих условиях передачу электрической энергии (например, в виде дуговых электрических разрядов), в частности, исключить распространение дуговых электрических разрядов от тепловыделяющего оборудования к источнику холода: в этом случае тепловыделяющее оборудование и холодная часть оказываются по существу электрически изолированными друг от друга.

На практике упомянутый элемент содержит, например, хороший проводник тепла за пределами упомянутых термических условий (то есть при фактических термических условиях, по другую сторону от заданных термических условий).

Предпочтительно, чтобы элемент являлся таковым, что его тепловое сопротивление способно увеличиваться под действием упомянутых термических условий таким образом, чтобы этот элемент становился в основном теплоизолирующим. Термическая изоляция тепловыделяющего оборудования и источника холода обеспечивается, таким образом, при помощи изменения теплопроводных свойств этого элемента.

Предпочтительно также, чтобы упомянутый элемент содержал по меньшей мере один компонент, изменение агрегатного состояния которого (например, переход из жидкого состояния в газообразное состояние) в упомянутых термических условиях вызывал увеличение его термического сопротивления. В данном случае используется преимущество от такого повышения термического сопротивления, обычно связанного с изменением агрегатного состояния этого компонента. При этом упомянутый компонент может формировать упомянутый газовый слой после такого изменения агрегатного состояния, что представляет собой практический способ получения этого газового слоя.

Предпочтительно также, чтобы упомянутый элемент конфигурировался таким образом, чтобы утрачивать контакт с тепловыделяющим оборудованием или с холодной частью в упомянутых термических условиях. В этом случае именно прекращение контакта между различными деталями вызывает прерывание пути термической связи между тепловыделяющим оборудованием и холодной частью.

Упомянутый элемент в этом случае содержит, например, по меньшей мере один компонент, изменение агрегатного состояния которого в упомянутых термических условиях вызывает упомянутую потерю контакта.

В этом контексте можно предусмотреть, чтобы упомянутый компонент принимал участие в передаче тепла от тепловыделяющего оборудования к холодной части за пределами упомянутых термических условий и отходил на второй план вследствие изменения его агрегатного состояния в упомянутых термических условиях, обеспечивая, таким образом, в основном термическую изоляцию тепловыделяющего оборудования и холодной части.

В соответствии с еще одним возможным подходом, который в случае необходимости может быть скомбинирован с известными решениями, изменение механических свойств упомянутого компонента в процессе изменения его агрегатного состояния может вызвать движение части упомянутого элемента, приводящее, таким образом, к упомянутой потере контакта.

В этих случаях упомянутый элемент также может быть конфигурирован таким образом, чтобы изменение агрегатного состояния упомянутого компонента позволяло обеспечить формирование упомянутого газового слоя. Изменение агрегатного состояния позволяет при этом не только прервать тепловой путь, но также и исключить распространение электрических явлений.

В этом контексте изменение агрегатного состояния упомянутого компонента может представлять собой переход из твердого состояния в жидкое состояние или переход из жидкого состояния в газообразное состояние.

Например, на воздушном судне упомянутое тепловыделяющее оборудование может представлять собой топливный насос и упомянутая холодная часть может представлять собой жидкое топливо; предлагаемое изобретение представляет особенный интерес именно в этом контексте, даже если оно, естественно, может иметь многочисленные другие применения, такие, например, как защита от перегрева элементов теплового экрана, чувствительных к повышению температуры, таких, например, как углеродные конструкции.

Предложенные выше конструктивные решения, некоторые из которых являются опционными, позволяют, в частности, отводить тепло, производимое тем или иным оборудованием, например электронным оборудованием, как это имеет место в случае топливных насосов, исключая при этом перегрев теплового экрана (например, обеспечивающего защиту топлива), а также не допуская распространения дуговых электрических разрядов от упомянутого оборудования к этому тепловому экрану.

В данном изобретении также предлагается воздушное судно, оборудованное таким устройством.

Другие характеристики и преимущества предлагаемого изобретения будут лучше поняты из приведенного ниже описания примеров его реализации, где даются ссылки на приведенные в приложении фигуры, в числе которых:

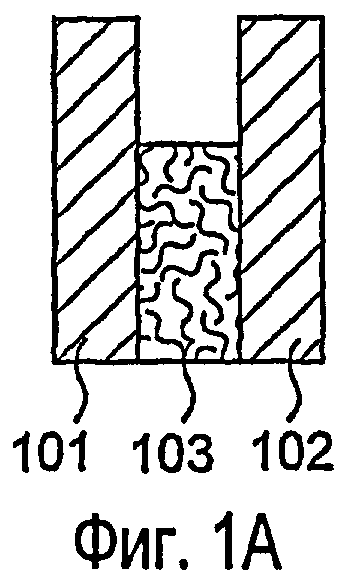

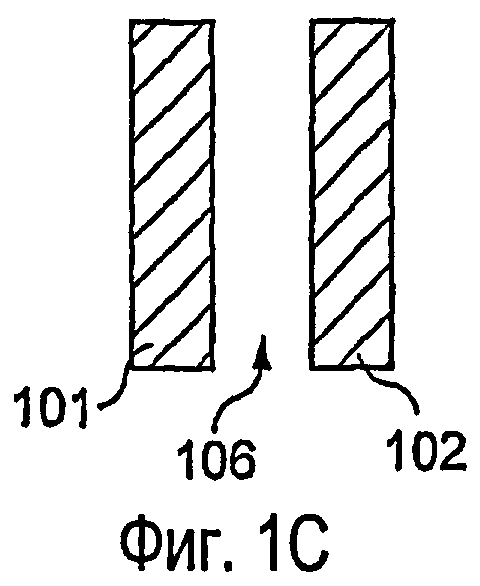

фиг.1А-1С иллюстрируют первый пример осуществления предлагаемого изобретения;

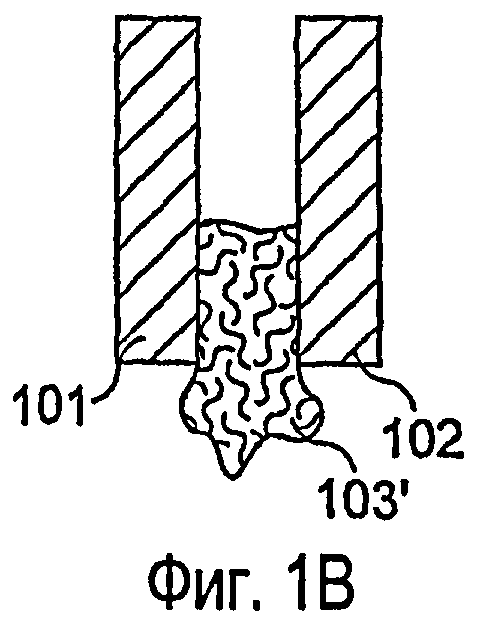

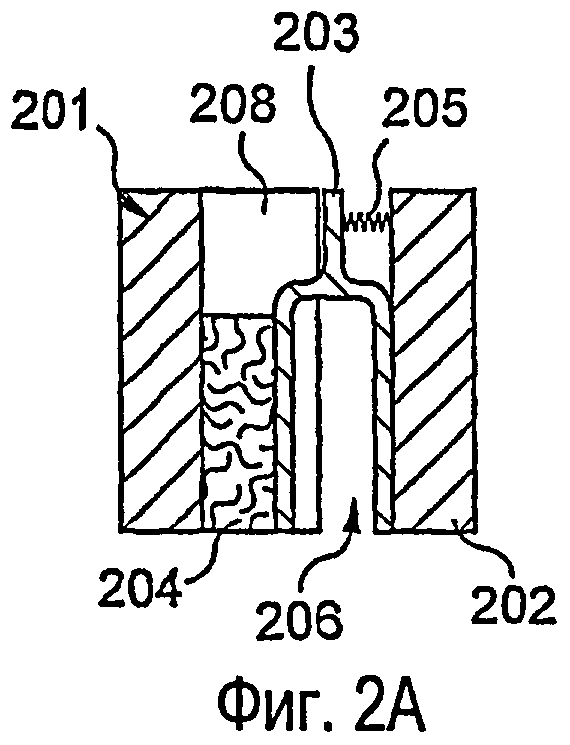

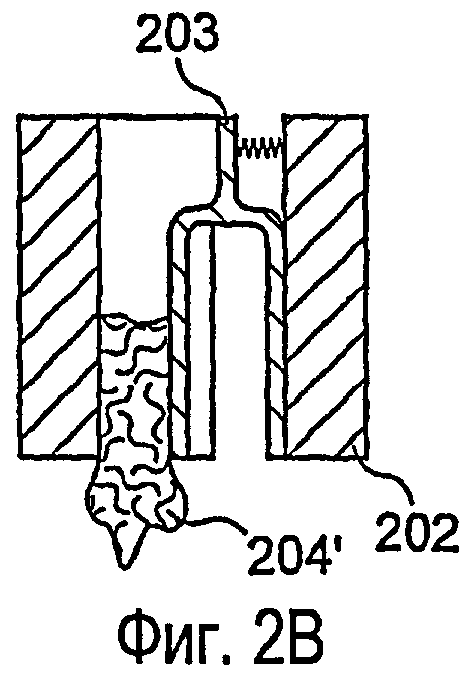

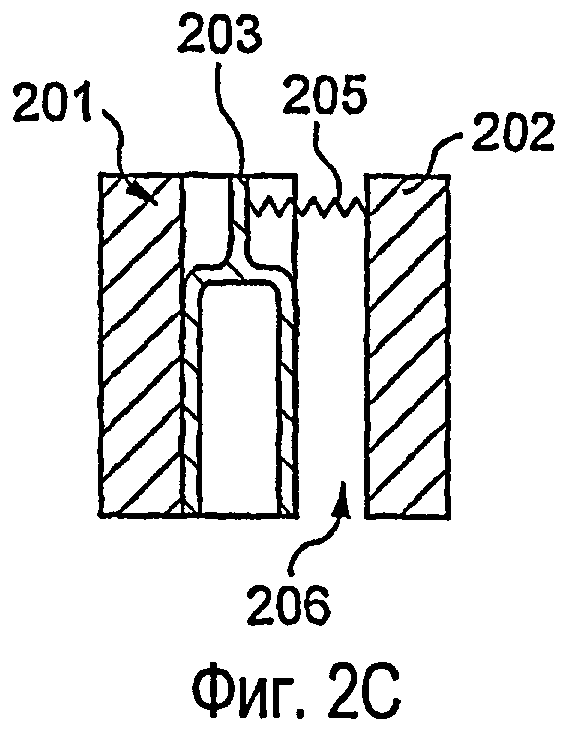

фиг.2А-2С - второй пример осуществления предлагаемого изобретения;

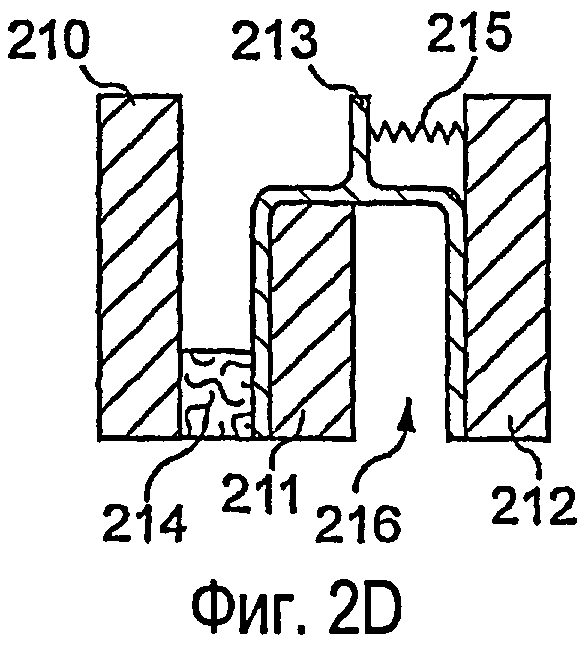

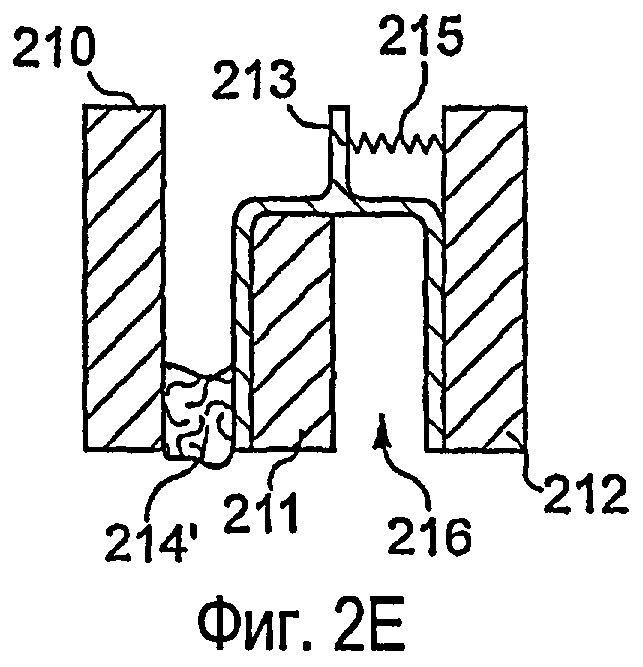

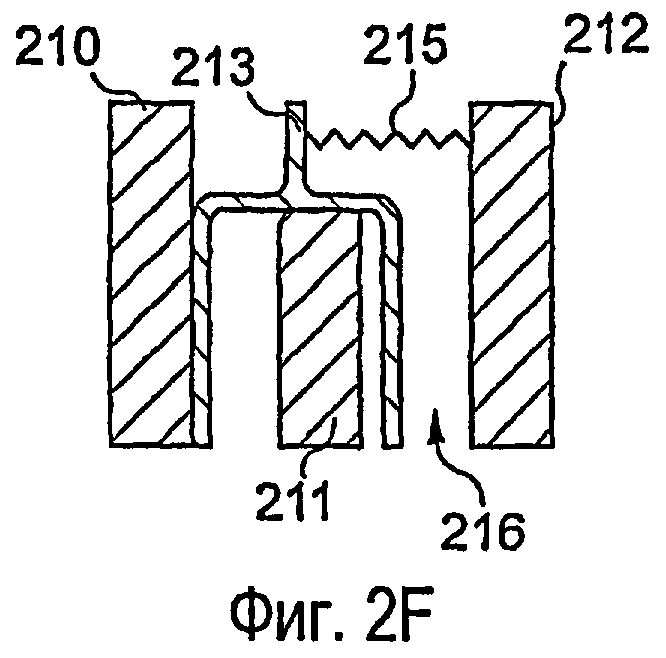

фиг.2D-2F - вариант второго примера осуществления, представленного на фиг.2А-2С;

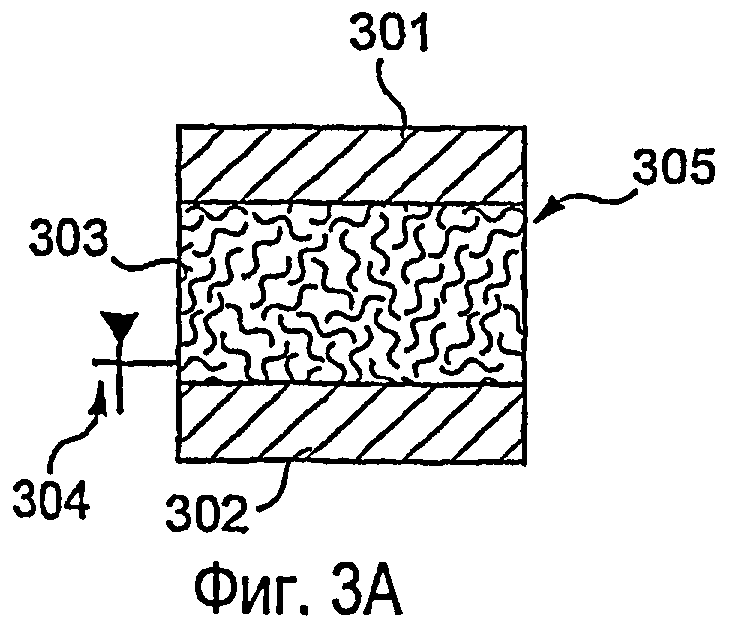

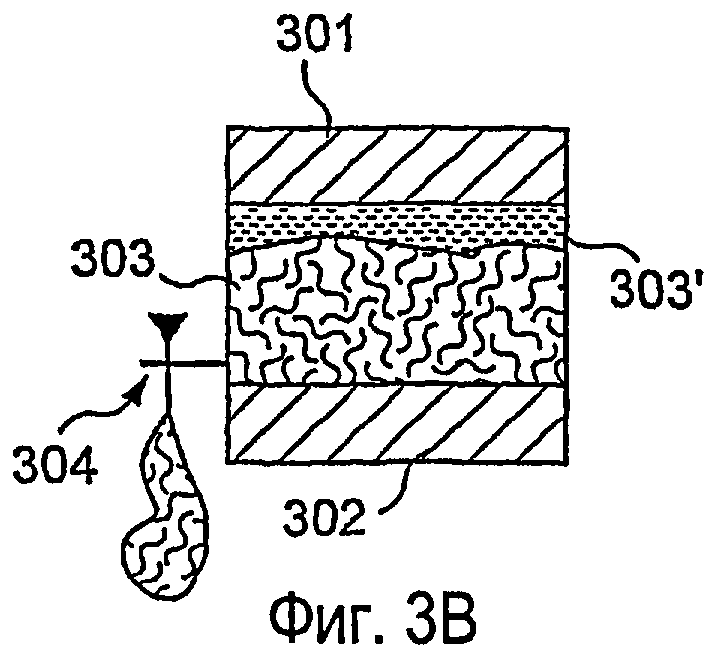

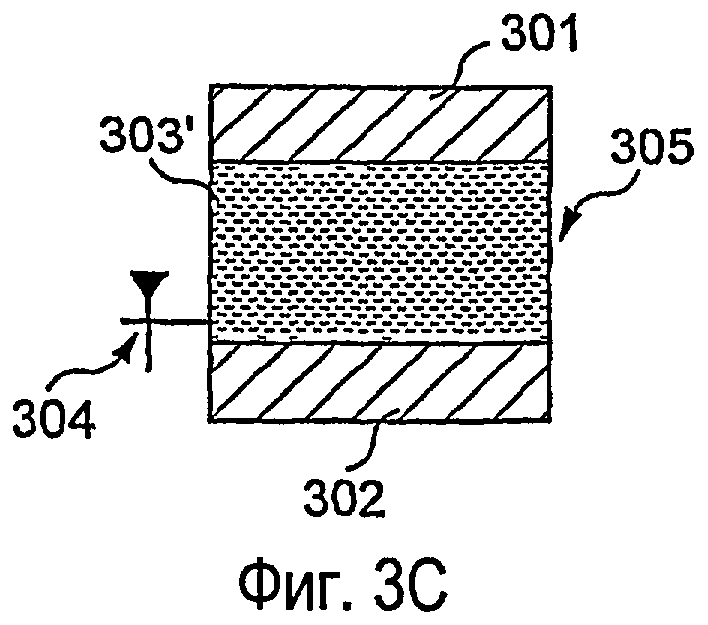

фиг.3А-3С - третий пример осуществления предлагаемого изобретения;

фиг.4А-4С - четвертый пример осуществления предлагаемого изобретения.

На фиг.1А схематически представлен первый пример реализации предлагаемого изобретения, показанный здесь в режиме нормального функционирования.

В этом примере реализации горячая пластина 101, которая содержит источник тепловой энергии (на данной фигуре не показан), связана с холодной пластиной 102 (например, представляющей собой часть конструкции данного устройства) при помощи некоторого материала 103, твердого при номинальной температуре Тноминальная, соответствующей режиму нормального функционирования.

Материал 103 представляет собой некоторый теплопроводный материал, и его термическое сопротивление Rматериала представляет, таким образом, относительно небольшую величину. Таким образом, тепловая энергия, создаваемая источником этой тепловой энергии на уровне горячей пластины 101, отводится в нормальных условиях функционирования через материал 103 в направлении холодной пластины 102, которая выполняет функцию теплопоглощающего экрана или источника холода.

Материал 103 также выбирается таким образом, чтобы его температура плавления Тплавления была меньшей или равной максимальной желаемой температуре Тмакс. Такая максимальная температура может быть желательной, например, для того, чтобы исключить повреждение холодной пластины 102 или другие негативные последствия, такие, например, как опасность возгорания в том случае, когда упомянутая холодная пластина реализована в форме некоторого горючего материала, например, в форме топлива двигателей воздушного судна.

Таким образом, как это представлено на фиг.1В, в том случае, когда температура Т материала 103 повышается и достигает, например, вследствие выхода из режима нормального функционирования, температуры плавления Тплавления материала 103, этот материал изменяет свое агрегатное состояние, а именно материал 103 переходит из твердого состояния в жидкое состояние (представленное позицией 103′ на фиг.1В), что влечет за собой его удаление (в данном случае вытекание этого материала при помощи соответствующих средств) из его исходного положения в контакте с горячей пластиной 101 и с холодной пластиной 102.

Вследствие этого, в том случае, когда температура между пластинами 101, 102 превышает максимальную требуемую температуру Тмакс, горячая пластина 101 и холодная пластина 102 оказываются больше не связанными друг с другом при помощи упомянутого материала, но отделены друг от друга воздушным слоем 106, термическое сопротивление Rвоздуха которого существенно превышает термическое сопротивление материала Rматериала, как это представлено на фиг.1С.

Холодная пластина 102 при этом оказывается изолированной от горячей пластины 101 при помощи воздушного слоя 106, который разделяет эти пластины; этот воздушный слой также выполняет функцию электрического изолятора, что позволяет исключить также передачу электрической энергии (например, в форме дуговых электрических разрядов) от горячей пластины к холодной пластине 102. Это преимущество оказывается особенно актуальным в том случае, когда горячая пластина 101 содержит электрическое или электронное оборудование, возможное нарушение функционирования которого может оказаться опасным на уровне холодной пластины 102, в частности, в том случае, когда температура этой пластины достигает уровня, превышающего максимальную желаемую температуру Тмакс.

В качестве материала 103 используют, например, воск, термические свойства которого позволяют обеспечить передачу тепла, определенно более высокую, чем передача тепла, обеспечиваемая воздушным термическим сопротивлением 106.

На фиг.2А представлен второй пример реализации предлагаемого изобретения в режиме нормального функционирования, то есть, например, при температуре функционирования Тноминальная, более низкой, чем максимальная желаемая температура.

В этом примере реализации оборудование 201, содержащее источник тепловой энергии, располагается на некотором расстоянии от холодной пластины 202 и, следовательно, отделено от этой пластины воздушным слоем 206. В то же время тепловыделяющее оборудование 201 связано с холодной пластиной 202 при помощи теплоотводящего элемента 203, сформированного из материала, являющегося хорошим проводником тепла (то есть из материала, имеющего малое термическое сопротивление), который, таким образом, частично проходит в пространстве, образованном воздушным слоем 206.

Теплоотводящий элемент 203 удерживается в контакте с холодной пластиной 202 путем вставления между частью тепловыделяющего оборудования 201 и теплоотводящим элементом 203 некоторого соединительного материала 204 в твердом состоянии. В то же время пружина 205 сжатия вставляется между теплоотводящим элементом 203 и холодной пластиной 202, причем пружина 205 является сжатой в том случае, когда теплоотводящий элемент 203 находится в контакте с холодной пластиной 202.

Теплоотводящий элемент 203 связан с тепловыделяющим оборудованием 201, с одной стороны, через соединительный материал 204, а с другой стороны, непосредственно в других частях этого оборудования 201, отличных от его частей, принимающих соединительный материал 204, например, на уровне боковой стенки 208 этого тепловыделяющего оборудования 201.

В том случае, когда температура на уровне соединительного материала 204 повышается, выходит за пределы режима нормального функционирования и достигает температуры плавления Тплавления соединительного материала 204, этот материал переходит из твердого состояния в жидкое состояние (как это показано на фиг.2В, где этот соединительный материал в жидком состоянии обозначен позицией 204′) и вытекает за пределы предлагаемого устройства при помощи соответствующих средств.

Вследствие этого теплоотводящий элемент 203 больше не удерживается в контакте с холодной пластиной 202 и удаляется от этой пластины под действием пружины 205. Вследствие перемещения теплоотводящего элемента 203 и потери его контакта с холодной стенкой 202 тепловыделяющее оборудование 201 и холодная стенка 202 оказываются отделенными друг от друга некоторым воздушным слоем 206, за исключением их связи при помощи пружины 205, теплопроводность которой можно считать пренебрежимо малой, и два эти элемента оказываются, таким образом, в основном термически изолированными друг от друга воздушным слое 206, как это показано на фиг.2С.

На фиг.2D представлен в режиме нормального функционирования вариант второго примера реализации, который был описан в предшествующем изложении.

Здесь, как и для второго примера реализации, описанного выше, оборудование 211, содержащее источник тепла, располагается на некотором расстоянии от холодной пластины 212 и, следовательно, отделено от этой пластины слоем воздуха 216. В то же время это тепловыделяющее оборудование 211 связано с холодной пластиной 212 посредством теплоотводящего элемента 213, изготовленного из материала с малым термическим сопротивлением, который проходит частично в пространстве, сформированном слоем воздуха 216.

Однако в соответствии с этим вариантом реализации теплоотводящий элемент 213 удерживается в упоре в холодную пластину 212 посредством твердого блока 214, вставленного между этим теплоотводящим элементом 213 и частью конструкции 210. В то же время, как и для второго примера реализации, здесь пружина 215 сжатия вставлена между теплоотводящим элементом 213 и холодной пластиной 212, причем эта пружина 215 сжимается в том случае, когда теплоотводящий элемент 213 находится в контакте с холодной пластиной 212 вследствие присутствия этого твердого блока 214.

Таким образом, в соответствии с представленным здесь вариантом реализации твердый блок 214 не принимает участия в обязательном порядке в перетекании тепла.

В том случае, когда температура на уровне твердого блока 214 повышается, выходит за пределы нормального режима функционирования и достигает температуры плавления Тплавления материала, из которого изготовлен твердый блок 214, этот материал переходит из твердого состояния в жидкое состояние (как это схематически показано на фиг.2Е, где этот блок в расплавленном состоянии представлен позицией 214′) и вытекает за пределы данного устройства по специально предусмотренным средствам.

Вследствие этого теплоотводящий элемент 213 перестает удерживаться в контакте с холодной пластиной 212 и удаляется от пластины под действием пружины 215. В результате перемещения теплоотводящего элемента 213 и потери его контакта с холодной пластиной 212 тепловыделяющее оборудование 211 и холодная пластина 212 оказываются отделенными друг от друга слоем воздуха 216, за исключением их связи при помощи пружины 215, теплопроводность которой является пренебрежимо малой, и два эти элемента оказываются, таким образом, в основном термически изолированными друг от друга воздушным слоем 216.

В соответствии с вариантом реализации, представленным на фиг.2F, перемещение теплоотводящего элемента 213 продолжается до тех пор, пока этот элемент не войдет в контакт с частью конструкции 210, которая в этом случае выполняет, в свою очередь, функцию теплозащитного экрана.

На фиг.3А представлен третий пример реализации предлагаемого изобретения в условиях нормального функционирования.

В соответствии с ним оборудование 301, выделяющее тепло, и холодная часть 302, выполняющая функцию источника холода, располагаются соответственно в верхней части и в нижней части камеры 305.

Пространство, сформированное в этой камере между тепловыделяющим оборудованием 301 и холодной пластиной 302, заполняется соединительным материалом 303 в жидкой форме, имеющим относительно небольшое термическое сопротивление и формирующим путь передачи тепла между упомянутым оборудованием 301 и холодной пластиной 302.

В этой камере 305 герметично располагается тепловыделяющее оборудование 301, соединительный материал 303 и холодная часть 302. При этом только предохранительный клапан 304, проникающий в упомянутую камеру на уровне пространства, заполненного соединительным материалом 303, позволяет, в случае необходимости, обеспечить удаление жидкости в том случае, когда ее давление превышает некоторое пороговое значение, о чем более подробно будет сказано выше.

Соединительный материал 303 выбирается таким образом, чтобы его температура испарения приблизительно соответствовала максимальной искомой температуре (и предпочтительно была бы немного ниже этой температуры) на уровне холодной части 302.

Вследствие этого, в том случае когда, например, в результате нарушения нормального функционирования тепловыделяющего оборудования 301 температура этого соединительного материала превышает температуру испарения (и достигает, таким образом, максимальной искомой температуры), соединительный материал 303 переходит из жидкого состояния в газообразное состояние в ходе осуществления фазы, представленной на фиг.3В (материал 303′ в газообразном состоянии, естественным образом появляющийся в верхней части пространства камеры 305, ранее занятой жидкостью, в контакте с оборудованием 301).

Изменение агрегатного состояния материала в герметичной камере 305 вызывает подъем давления внутри этой камеры вплоть до достижения некоторого порогового значения давления, вызывающего срабатывание предохранительного клапана 304, вследствие чего жидкая часть соединительного материала 303 начинает удаляться из этой камеры, как это показано на фиг.3В.

Если температура продолжает повышаться и превышает температуру испарения соединительного материала 303, явление, которое было описано выше и схематически представлено на фиг.3В, продолжается до тех пор, пока пространство камеры 305, располагающееся между тепловыделяющим оборудованием 301 и холодной частью 302, будет полностью заполнено газообразной фазой 303′ этого соединительного материала.

Тепловой путь, первоначально сформированный при помощи соединительного материала 303 в жидкой фазе, таким образом прерывается и холодная часть 302 вследствие этого оказывается термически изолированной от тепловыделяющего оборудования 301, причем термическое сопротивление соединительного материала в газообразной фазе существенно превышает термическое сопротивление этого соединительного материала в его жидкой фазе.

Следует отметить, что изменение агрегатного состояния соединительного материала (то есть переход этого материала из жидкого состояния в газообразное состояние) позволяет также заменить тепловой путь газообразным слоем, что дает возможность, в частности, исключить возможность формирования электрических дуговых разрядов между тепловыделяющим оборудованием 301 и холодной пластиной 302.

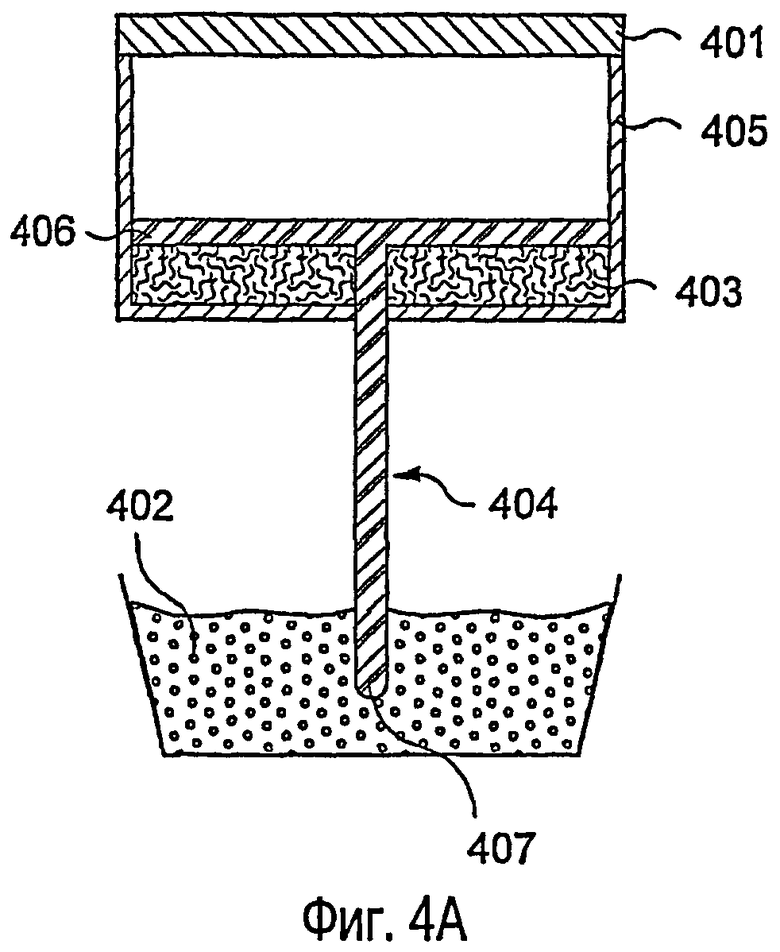

На фиг.4А представлен четвертый пример реализации предлагаемого изобретения в условиях нормального функционирования, то есть для температуры (которая представляет собой номинальную температуру функционирования), существенно меньшей, чем максимальная допустимая температура.

В этом примере камера 405 сформирована в продолжении в направлении вниз от горячей пластины 401 (которая образует, например, часть оборудования, содержащего источник тепла, такого, например, как топливный насос, устанавливаемый на воздушных судах).

Камера 405 выполнена герметичной и содержит в своей нижней части, в режиме нормального функционирования, некоторый жидкий компонент 403.

Теплоотводящий элемент 404 также частично располагается внутри камеры 405: верхняя часть 406 (в данном случае располагающаяся по существу горизонтально) проходит по всей поверхности (в данном случае горизонтальной) этой камеры 405 таким образом, чтобы сформировать своего рода поршень, который отделяет верхнюю часть камеры 405, например, заполненную воздухом, от нижней части этой камеры 405, заполненной компонентом 403, жидким в режиме нормального функционирования.

Таким образом, при нормальном функционировании можно считать, что теплоотводящий элемент по существу плавает на поверхности жидкого компонента 403.

Теплоотводящий элемент 404 также содержит шток (в рассматриваемом здесь случае располагающийся вертикально), нижняя часть 407 которого в процессе нормального функционирования, как это проиллюстрировано на фиг.4А, находится в контакте с холодной частью, образующей теплоотводящий экран и в данном случае образованный жидким топливом 402 двигателей воздушного судна. В этом случае нижняя часть 407 определенно является погруженной в жидкое топливо 402, как это представлено на фиг.4А.

Таким образом, в конфигурации, соответствующей нормальному функционированию и представленной на фиг.4А (то есть, в частности, для номинальной температуры функционирования), тепловой путь сформирован между тепловыделяющим оборудованием 401 и холодной частью 402 посредством материалов, имеющих относительно небольшое термическое сопротивление, а именно в рассматриваемом здесь варианте реализации, материалов стенок камеры 405, жидкого компонента 403 и теплоотводящего элемента 404.

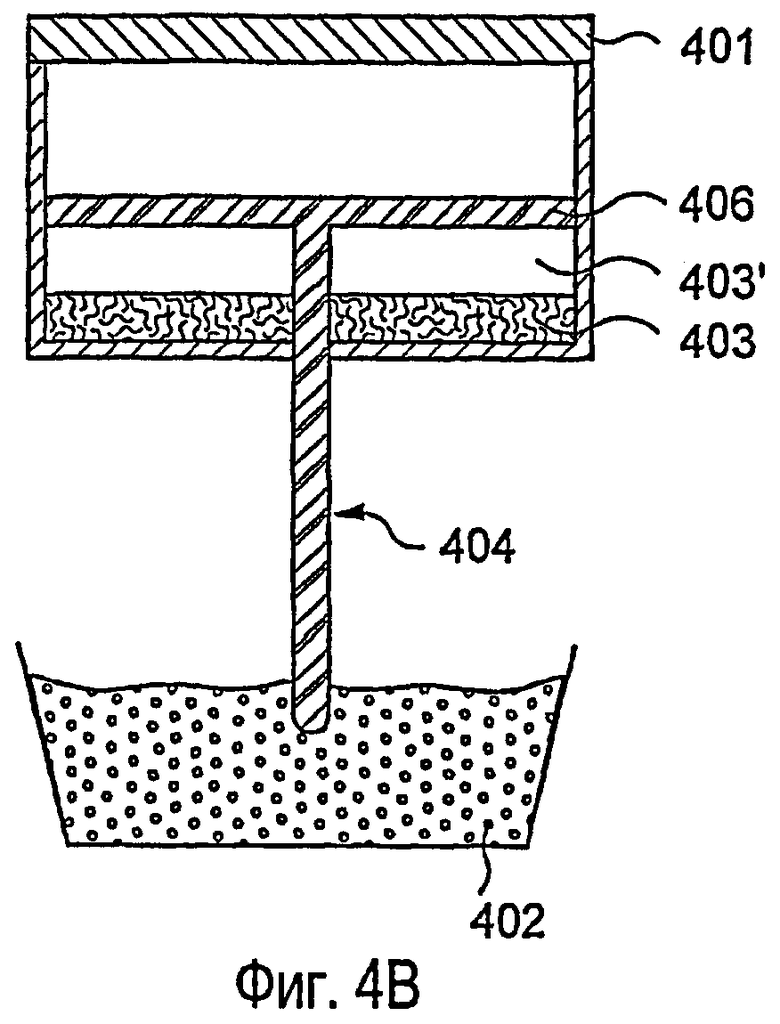

В том случае, когда температура в камере 405 повышается, выходит за пределы номинальной температуры функционирования (например, в результате нарушения нормального функционирования тепловыделяющего оборудования 401) и достигает температуры испарения жидкого компонента 403 (предпочтительно выбранной несколько меньшей, чем температура, максимально допустимая внутри камеры 405, которая соответствует, например, температуре, за пределами которой существует определенная опасность вследствие наличия топлива 402), газообразная фаза 403′ появляется в нижней части камеры 405, и давление, которое она создает, стремится переместить в направлении вверх теплоотводящий элемент 404, верхняя часть которого, как об этом уже было сказано выше, образует поршень, представленный на фиг.4В.

Таким образом, движение теплоотводящего элемента 404, происходящее под действием давления, которое само по себе возникает в результате изменения агрегатного состояния жидкого компонента 403, выводит вертикальную часть теплоотводящего элемента, по меньшей мере частично, за пределы холодной части 402, что ограничивает передачу тепла в направлении этой холодной части и исключает возможность избыточного нагрева этой части.

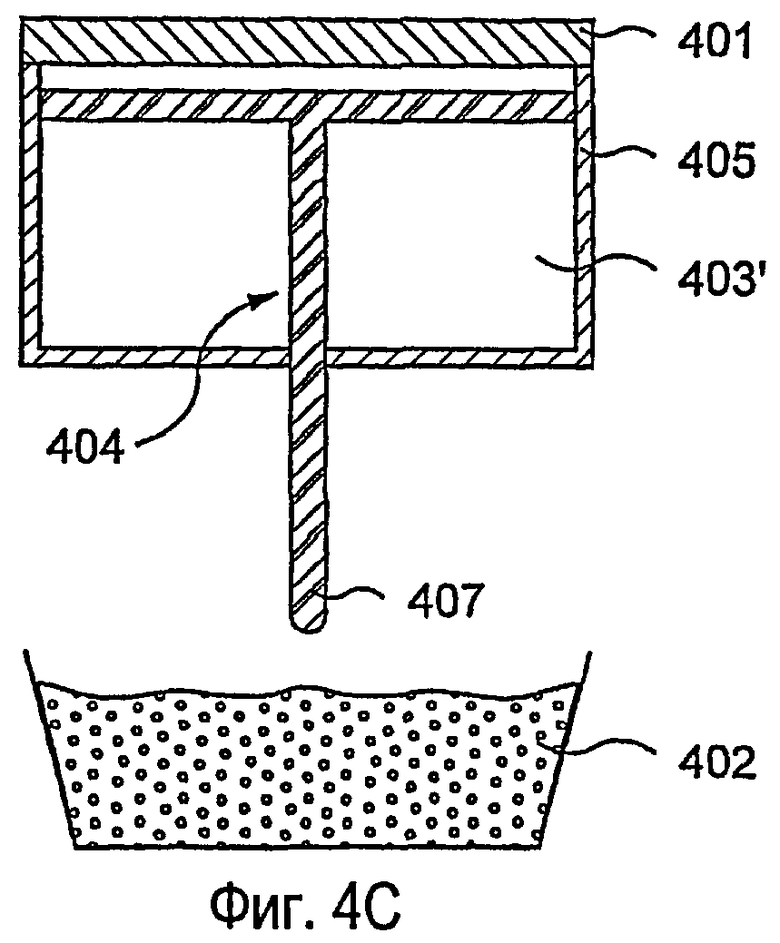

Однако, если температура продолжает повышаться в еще большей степени и выходит за пределы температуры испарения жидкого компонента 403, вся совокупность этого жидкого компонента преобразуется в газ и давление, возникающее в нижней части камеры 405, повышается таким образом, что теплоотводящий элемент 404 приводится в движение в направлении вверх вплоть до того положения, когда его нижняя часть 407 полностью выходит из состояния погружения в топливо, образующее источник 402 холода, и завершает свой рабочий ход на некотором расстоянии от поверхности объема этого топлива.

В этом конечном положении пространство, располагающееся между нижней частью 407 теплоотводящего элемента 404 и поверхностью жидкого топлива 402, заполняется слоем теплоизоляционного и электроизоляционного газа (такого, например, как воздух) таким образом, чтобы тепловыделяющее оборудование 401 и жидкое топливо 402, образующее источник холода, оказались в достаточной степени термически и электрически изолированными друг от друга для того, чтобы исключить всякую опасность воспламенения жидкого топлива 402.

Описанные выше способы реализации представляют собой всего лишь возможные и не являющиеся ограничительными примеры осуществления предлагаемого изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ТЕПЛООТВОДА | 2007 |

|

RU2465531C2 |

| ТЕРМОЭЛЕКТРИЧЕСКИЕ СИСТЕМЫ ПРОИЗВОДСТВА ЭЛЕКТРОЭНЕРГИИ | 2004 |

|

RU2353047C2 |

| ПРИЕМО-ПЕРЕДАЮЩИЙ МОДУЛЬ АФАР | 2024 |

|

RU2839573C1 |

| ИНТЕНСИФИЦИРОВАННАЯ ИСПАРИТЕЛЬНАЯ СИСТЕМА ОХЛАЖДЕНИЯ СВЕТОДИОДНОГО МОДУЛЯ | 2013 |

|

RU2546676C2 |

| ИСПАРИТЕЛЬНАЯ СИСТЕМА ОХЛАЖДЕНИЯ СВЕТОДИОДНОГО МОДУЛЯ | 2013 |

|

RU2551137C2 |

| ДАТЧИК ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ НУЛЕВОГО ТЕПЛОВОГО ПОТОКА | 2010 |

|

RU2521734C2 |

| СИСТЕМА ЖИДКОСТНОГО ОХЛАЖДЕНИЯ МНОГОПРОЦЕССОРНОГО ВЫЧИСЛИТЕЛЬНОГО КОМПЛЕКСА, СБОРКА И ТЕПЛООТВОДЯЩИЙ МОДУЛЬ | 2013 |

|

RU2522937C1 |

| АКТИВНОЕ ТЕРМОРЕГУЛИРОВАНИЕ МНОГОСЛОЙНЫХ ИНТЕГРАЛЬНЫХ СХЕМ | 2009 |

|

RU2479067C2 |

| ЭЛЕКТРИЧЕСКАЯ МАШИНА | 2012 |

|

RU2611067C2 |

| ОХЛАЖДАЮЩИЙ ЭЛЕМЕНТ ДЛЯ ОХЛАЖДЕНИЯ МЕТАЛЛУРГИЧЕСКОЙ ПЕЧИ | 2002 |

|

RU2281974C2 |

Изобретение относится к области теплотехники и может быть использовано при отводе тепловой энергии от тепловыделяющего оборудования. Предлагаемое устройство имеет в своем составе некоторое оборудование, содержащее источник тепловой энергии, некоторую часть, относительно холодную по отношению к упомянутому оборудованию, и некоторый теплопроводный элемент, способный обеспечивать передачу тепловой энергии от упомянутого оборудования к упомянутой холодной части. При этом упомянутый элемент выполнен таким образом, что при определенных термических условиях, превышающих заданные термические условия, упомянутое оборудование и упомянутая холодная часть оказываются в основном термически изолированными друг от друга. Технический результат - защита оборудования от перегрева. 2 н. и 18 з.п. ф-лы, 15 ил.

1. Устройство, имеющее в своем составе оборудование (101; 201; 211; 301; 401), содержащее источник тепловой энергии, часть (102; 202; 212; 302; 402), относительно холодную по отношению к упомянутому оборудованию, и элемент (103; 203, 204; 213, 214; 303; 403, 404, 405), выполненный с возможностью обеспечить передачу тепловой энергии от упомянутого оборудования к упомянутой холодной части, отличающееся тем, что упомянутый элемент выбирается таким образом, чтобы при определенных термических условиях, превышающих заданные термические условия, упомянутое оборудование и упомянутая холодная часть оказываются в основном термически изолированными друг от друга, причем упомянутая холодная часть представляет собой холодное топливо.

2. Устройство по п.1, в котором упомянутое тепловыделяющее оборудование и упомянутая холодная часть в основном электрически изолированы друг от друга, по меньшей мере в упомянутых термических условиях.

3. Устройство по п.1, в котором упомянутое тепловыделяющее оборудование и упомянутая холодная часть в основном отделены друг от друга при помощи газового слоя (106; 206; 216; 303'), по меньшей мере в упомянутых термических условиях.

4. Устройство по п.2, в котором упомянутое тепловыделяющее оборудование и упомянутая холодная часть в основном отделены друг от друга при помощи газового слоя (106; 206; 216; 303'), по меньшей мере в упомянутых термических условиях.

5. Устройство по одному из пп.1-4, в котором упомянутый элемент выбирается с возможностью увеличения его термического сопротивления в упомянутых термических условиях таким образом, чтобы этот элемент становился в основном изолирующим элементом.

6. Устройство по п.5, в котором упомянутый элемент содержит по меньшей мере один компонент (303), изменение агрегатного состояния которого в упомянутых термических условиях вызывает увеличение упомянутого термического сопротивления.

7. Устройство по п.6, в котором упомянутое изменение агрегатного состояния представляет собой переход из жидкого состояния в газообразное состояние.

8. Устройство по одному из пп.3 или 4, в котором упомянутый компонент образует газовый слой (303') после изменения агрегатного состояния этого компонента.

9. Устройство по одному из пп.1-4, в котором упомянутый элемент (103; 203; 213; 404) выполнен с возможностью потери контакта с тепловыделяющим оборудованием или с холодной частью в упомянутых термических условиях.

10. Устройство по п.9, в котором упомянутый элемент содержит по меньшей мере один компонент (103; 204; 214; 403), изменение агрегатного состояния которого в упомянутых термических условиях вызывает упомянутую потерю контакта.

11. Устройство по п.10, в котором упомянутый компонент (103) выполнен с возможностью передачи тепла от тепловыделяющего оборудования к холодной части за пределами упомянутых термических условий и отводится вследствие изменения его агрегатного состояния в упомянутых термических условиях, обеспечивая, таким образом, в основном изоляцию тепловыделяющего оборудования и холодной части.

12. Устройство по п.10, в котором изменение механических свойств компонента (204; 214; 403) в процессе изменения его агрегатного состояния влечет за собой движение некоторой части (203; 213; 404) упомянутого элемента, приводящее, таким образом, к упомянутой потере контакта.

13. Устройство по одному из пп.3 или 4, в котором упомянутый элемент конфигурируется таким образом, чтобы изменение агрегатного состояния упомянутого компонента позволяло обеспечить формирование упомянутого газового слоя.

14. Устройство по п.10, в котором упомянутое изменение агрегатного состояния представляет собой переход из твердого состояния в жидкое состояние.

15. Устройство по п.10, в котором упомянутое изменение агрегатного состояния представляет собой переход из жидкого состояния в газообразное состояние.

16. Устройство по п.1, в котором упомянутое тепловыделяющее оборудование представляет собой топливный насос.

17. Устройство по п.5, в котором упомянутое тепловыделяющее оборудование представляет собой топливный насос.

18. Устройство по п.9, в котором упомянутое тепловыделяющее оборудование представляет собой топливный насос.

19. Устройство по п.10, в котором упомянутое тепловыделяющее оборудование представляет собой топливный насос.

20. Воздушное судно, оборудованное устройством по любому из пп.1-19.

| US 5188909 А 23.02.1993 | |||

| US 4742867 А 10.05.1988 | |||

| ЛЕТАТЕЛЬНЫЙ АППАРАТ | 2002 |

|

RU2212358C1 |

| УСТРОЙСТВО ТЕРМОСТАБИЛИЗАЦИИ | 2000 |

|

RU2183310C1 |

| УСТРОЙСТВО ДЛЯ ТЕМПЕРАТУРНОЙ СТАБИЛИЗАЦИИ ЭЛЕКТРОННОГО ОБОРУДОВАНИЯ | 1999 |

|

RU2161384C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ЭЛЕКТРОРАДИОЭЛЕМЕНТОВ | 1996 |

|

RU2110902C1 |

Авторы

Даты

2012-09-10—Публикация

2007-07-17—Подача