Изобретение относится к способам определения механических свойств материалов путем приложения заданных нагрузок, а именно к способам определения статического модуля упругости Юнга (ниже модуль упругости), модуля сдвига и коэффициента Пуассона. Измерения проводят при нагружении образцов на изгиб.

Известен способ определения модуля упругости [Авторское свидетельство СССР №954850, кл. G01N 3/08, 1982], основанный на том, что нагружают растяжением образец материала, имеющий площадь F сечения, с установленным на нем датчиком деформации, измеряют сигнал ΔR с датчика, соответствующий изменению напряжения в рабочем сечении. Используют образец эталонного материала, имеющий площадь FЭ сечения и модуль упругости EЭ с установленным на нем датчиком деформации, который размещают последовательно с образцом исследуемого материала и нагружают одновременно с ним, измеряют сигнал ΔRЭ с датчика, установленного на образце эталонного материала, и рассчитывают модуль упругости Е материала.

Недостатками указанного способа определения модуля упругости являются: необходимость использования эталонного материала, сложность реализации и недостаточная во многих практических случаях точность определения искомых величин.

Техническая задача, на решение которой направлено предлагаемое изобретение, заключается в повышении точности измерения упругих констант материалов (модуля упругости, модуля сдвига и коэффициента Пуассона) с одновременным сокращением временных затрат на подготовку и проведение измерений, а также на обработку результатов.

Поставленная задача решается тем, что в способе измерения упругих констант материалов путем нагружения расчетной нагрузкой образца, установленного в захватах, согласно изобретению записывают голограмму образца без нагрузки, прикладывают заданное нагружающее усилие и записывают голограмму образца в нагруженном состоянии, рассчитывают цифровую интерферограмму образца, по полученной интерферограмме измеряют нормальные перемещения поверхности образца при изгибе и определяют значение модуля упругости, модуля сдвига и коэффициента Пуассона материала образца, причем указанную последовательность действий осуществляют повторно, используя разные значения нагружающего усилия, и на основе полученных значений вычисляют среднее значение упругих констант.

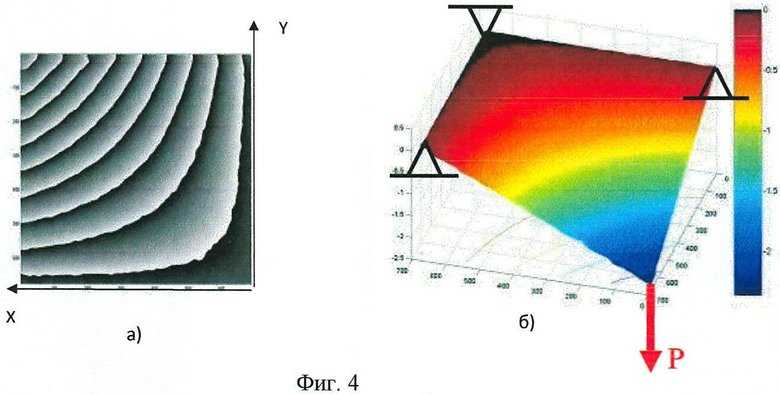

На фиг.1 представлена схема нагружения образца при измерении модуля упругости.

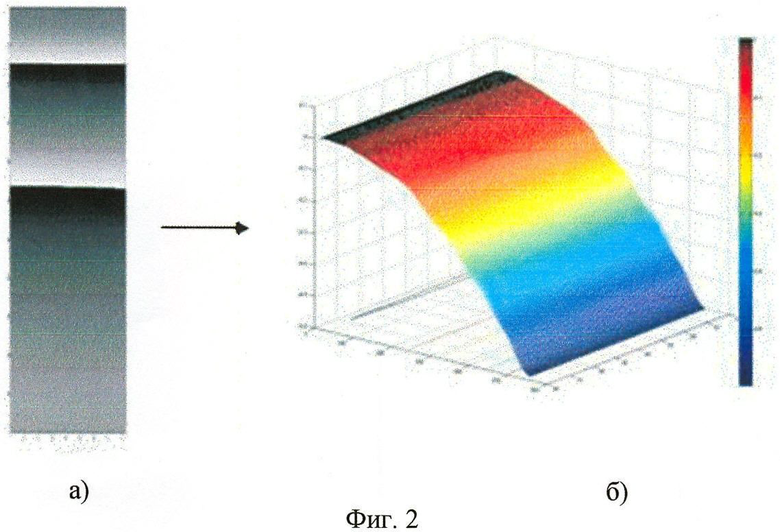

На фиг.2 представлена интерферограмма (а) и соответствующее поле нормальных перемещений (б) при плече приложения нагрузки Lk=9 мм при измерении модуля упругости.

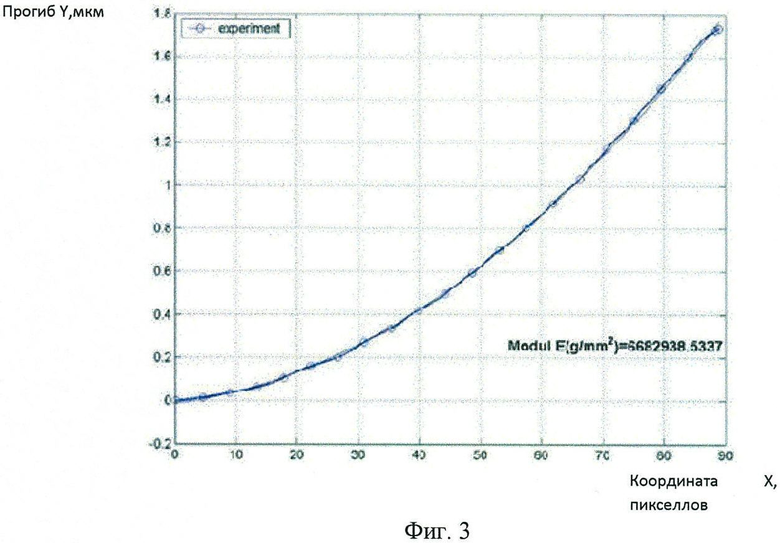

На фиг.3 представлен вид конечного результата измерения модуля упругости материала образца.

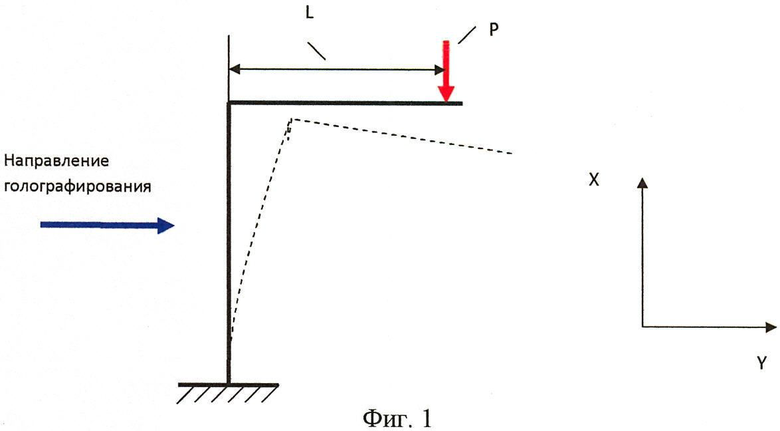

На фиг.4а) приведена голографическая интерферограмма образца, закрепленного в трех точках и нагруженного силой Р, а на фиг.4б) представлен график функции нормальных перемещений в зависимости от координат W=f(x,y) при заданном Р при измерении модуля сдвига.

Способ реализуется следующим образом.

1. Измерение модуля упругости

Измерения проводились на консольно закрепленной балке прямоугольного сечения (далее - образец) с размерами 100×15×2 мм, выполненной из сплава АМц при нагружении чистым изгибом.

Порядок проведения измерений

1. С помощью цифрового голографического интерферометра регистрируется цифровая голограмма образца без нагрузки и запоминается в виде отдельного файла в компьютере.

2. Задается нагружающее усилие Р (нагрузка 1 грамм) при значении Lk, равном 9 мм (фиг.1).

3. С помощью цифрового голографического интерферометра регистрируется цифровая голограмма образца в нагруженном состоянии и запоминается в виде отдельного файла в компьютере.

4. Рассчитывается голографическая интерферограмма образца и измеряется его упругая линия при изгибе.

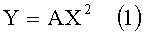

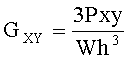

5. Производится аппроксимация измеренной упругой линий образца параболой и определяется значение коэффициента А в аппроксимирующей формуле:

,

,

где А - коэффициент, определенный при аппроксимации упругой линии балки параболой.

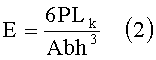

6. Рассчитывается значение модуля упругости:

,

,

где

b - ширина образца

h - толщина образца

Р - величина нагружающего усилия

Lk - плечо приложения нагружающей силы

Вид представления конечного результата измерений показан на фиг.3.

7. Производятся повторные действия по п.п.1…6. Количество повторных измерений составляет n=10.

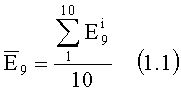

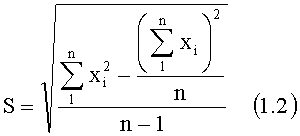

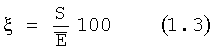

8. Из 10 измерений определяются среднее значение модуля упругости (формула 1.1), среднее квадратическое отклонение измеренных результатов (формула 1.2) и коэффициент вариации (формула 1.3).

В таблице 1 приведены результаты соответствующих измерений.

(кгс/мм2)

(кгс/мм2)

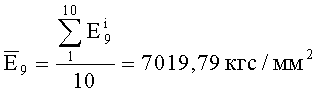

Среднее измеренное значение  , рассчитанное по формуле 1.1:

, рассчитанное по формуле 1.1:

Среднее квадратическое (стандартное) отклонение S, определенное по формуле (1.2), составляет;

S9=184,68 кгс/мм2.

Коэффициент вариации ξ, определенный по формуле (1.3), составляет:

ξ9=2,63.

9. Задается нагружающее усилие Р (нагрузка 1 грамм) при значении Lk, равном 24 мм. Последовательно выполняются действия по пп.1…8.

В таблице 2 приведены результаты соответствующих измерений.

(кгс/мм2)

(кгс/мм2)

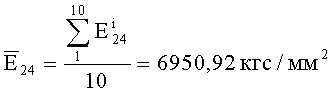

Среднее измеренное значение  :

:

Среднее квадратическое (стандартное) отклонение S составляет:

S24=172,54 кгс/мм2.

Коэффициент вариации ξ составляет:

ξ24=2,48.

10. Задается нагружающее усилие Р (нагрузка 1 грамм) при значении Lk, равном 49 мм. Последовательно выполняются действия по пп.1…8.

В таблице 3 приведены результаты соответствующих измерений.

(кгс/мм2)

(кгс/мм2)

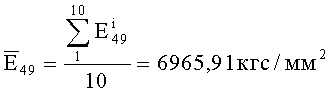

Среднее измеренное значение  :

:

Среднее квадратическое (стандартное) отклонение S составляет:

S49=102,03 кгс/мм2

Коэффициент вариации ξ составляет:

ξ49=1,46

11. Производится статистическая обработка результатов измерений. Вычисляются значения:  - среднее значение модуля упругости, S - среднее квадратическое (стандартное) отклонение модуля упругости, ξ - коэффициент вариации.

- среднее значение модуля упругости, S - среднее квадратическое (стандартное) отклонение модуля упругости, ξ - коэффициент вариации.

Полный объем выборки измеренных значений Е при трех плечах приложения нагрузки (L9, L24, L49) составляет 30 измерений.

В этом случае значение модуля упругости сплава АМц:

=6979 кгс/мм2

=6979 кгс/мм2

Среднее квадратическое (стандартное) отклонение SE составляет:

SE=153,1 кгс/мм2

Коэффициент вариации ξE равен:

ξE=2,19.

В таблице 4 представлены величины  и характеристики рассеяния при определении модуля упругости сплава АМц известным способом при помощи испытательной машины Instron 1185 и заявляемым способом при помощи цифрового голографического интерферометра, а также справочное значение

и характеристики рассеяния при определении модуля упругости сплава АМц известным способом при помощи испытательной машины Instron 1185 и заявляемым способом при помощи цифрового голографического интерферометра, а также справочное значение  .

.

Из приведенных данных следует, что измерение модуля упругости заявляемым способом обеспечивает повышение достоверности и точности измерений при минимальных требованиях к подготовке образца и использовании простейшего устройства для крепления и нагружения образца.

При этом параметры рассеяния результатов измерений (среднее квадратическое отклонение и коэффициент вариации) при голографическом методе измерения существенно ниже, чем при использовании испытательной машины Instron 1185.

2. Измерение модуля сдвига

В качестве образца использовалась прямоугольная пластина с размерами 110×108×2,8 (мм), выполненная из материала АМц и установленная на трех опорах, к свободному углу которой прикладывалась поперечная нагружающая сила.

1. С помощью цифрового голографического интерферометра регистрируется цифровая голограмма образца без нагрузки и запоминается в компьютере в виде отдельного файла.

2. Задается нагружающее усилие Р (нагрузка 2 грамма).

3. С помощью цифрового голографического интерферометра регистрируется цифровая голограмма образца в нагруженном состоянии и запоминается в компьютере в виде отдельного файла.

4. Рассчитывается голографическая интерферограмма образца и производятся измерения нормального перемещения W при нагрузке Р2 в 10 различных точках поверхности пластины с координатами х и y.

5. Определяют значение модуля сдвига в 10-ти точках с координатами х и y:

где:

Р - приложенная нагрузка;

h - толщина пластины;

W - нормальное перемещение в точке с координатами х и y,

х и y - координат точки поверхности образца, в которой проводится измерение.

6. Рассчитывают среднее значение модуля сдвига из 10 измерений, среднее квадратическое отклонение, коэффициент вариации.

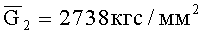

Результаты измерений модуля сдвига G при нагрузке Р2=2 грамма.

Среднее значение измеренного модуля сдвига равно:

Среднее квадратическое (стандартное) отклонение S2 составляет:

S2=47,98 кгс/мм2

Коэффициент вариации ξ2 равен:

ξ2=1,75

6. Задается нагружающее усилие Р4 (нагрузка 4 грамма).

7. Последовательно выполняются действия по п.п.1…6.

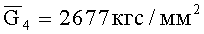

Результаты измерений модуля сдвига G при нагрузке Р4=4 грамма.

Среднее значение измеренного модуля сдвига равно:

Среднее квадратическое (стандартное) отклонение S4 составляет:

S4=32,46 кгс/мм2

Коэффициент вариации ξ4 равен:

ξ4=1,21.

8. Задается нагружающее усилие Р6 (нагрузка 6 граммов).

9. Последовательно выполняются действия по п.п.1…6.

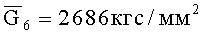

Результаты измерений модуля сдвига G при нагрузке Р6=6 грамм.

Среднее значение измеренного модуля сдвига равно:

Среднее квадратическое (стандартное) отклонение S4 составляет:

S6=19,78 кгс/мм2

Коэффициент вариации ξ6 равен:

ξ6=0,74

10. Осуществляется статистическая обработка результатов измерений. Определяют значения:  - среднее значение модуля упругости, SG - среднее квадратическое (стандартное) отклонение модуля сдвига, ξG - коэффициент вариации.

- среднее значение модуля упругости, SG - среднее квадратическое (стандартное) отклонение модуля сдвига, ξG - коэффициент вариации.

Определение средней величины модуля сдвига  сплава АМц для полной выборки измеренных значений G.

сплава АМц для полной выборки измеренных значений G.

Полный объем выборки измеренных значений Gi при трех величинах приложенной нагрузки (Р2, P4, Р6) составляет 30 измерений.

В этом случае среднее значение модуля сдвига сплава АМц:

Среднее квадратическое (стандартное) отклонение SG составляет:

SG=43,66 кгс/мм2.

Коэффициент вариации ξG равен:

ξG=1,62.

3. Определение коэффициента Пуассона

По измеренным значениям модуля упругости  и модуля сдвига

и модуля сдвига  рассчитывается коэффициент Пуассона ν материала

рассчитывается коэффициент Пуассона ν материала

Подставляя  и

и  рассчитывается модуль Пуассона, ν=0,30.

рассчитывается модуль Пуассона, ν=0,30.

В таблице 8 приведены справочные значения измеряемых параметров и проведено их сравнение с экспериментальными данными.

На основании полученных результатов измерений можно сделать следующие основные выводы.

Предложенный способ позволяет:

1) измерить основные упругие константы изотропных материалов (модуль упругости, модуль сдвига и коэффициент Пуассона),

2) обеспечить высокую точность и достоверность измерений, снизить трудоемкость и проводить измерения как в промышленных, так и в лабораторных условиях,

3) снизить требования к точности изготовления образцов для испытаний (использовать образцы простейшей формы),

4) проводить измерения при использовании простейших устройств для крепления и нагружения образцов,

5) проводить измерения модулей упругости и модуля сдвига также и для ортотропных материалов.

Таким образом, заявляемый способ позволят оперативно проводить высокоточный экспресс-анализ свойств конструкционных материалов, что имеет особую значимость при производстве высоконагруженных и ответственных деталей, узлов и конструкций.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕРЕНИЯ МЕХАНИЧЕСКИХ СВОЙСТВ МАТЕРИАЛА В УСЛОВИЯХ ВСЕСТОРОННЕГО ДАВЛЕНИЯ (ВАРИАНТЫ) | 2013 |

|

RU2532234C1 |

| СПОСОБ ОЦЕНКИ ПРОЧНОСТИ ЭЛЕМЕНТОВ КОНСТРУКЦИЙ | 1999 |

|

RU2186361C2 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2017 |

|

RU2672192C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2019 |

|

RU2710953C1 |

| Голографический способ контроля волокнистых композиционных материалов | 1983 |

|

SU1116307A1 |

| СПОСОБ ОЦЕНКИ ОПАСНОСТИ ДЕФЕКТОВ ТРУБОПРОВОДА | 1998 |

|

RU2172929C2 |

| ГОЛОГРАФИЧЕСКИЙ ИНТЕРФЕРОМЕТР ДЛЯ ИЗМЕРЕНИЯ ДЕФОРМАЦИЙ ПЛОСКОЙ ПОВЕРХНОСТИ ЭЛЕМЕНТОВ ТВЕРДОТЕЛЬНОЙ ЭЛЕКТРОНИКИ | 2009 |

|

RU2406070C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ | 1992 |

|

RU2088901C1 |

| Голографический способ определения изменения состояния объекта | 1991 |

|

SU1788431A1 |

| ВОЛНОВОЙ СПОСОБ КОНТРОЛЯ СВОЙСТВ МАТЕРИАЛОВ | 2007 |

|

RU2335756C1 |

Изобретение относится к области определения механических свойств материалов путем приложения заданных нагрузок. Сущность: нагружают образец, установленный в захватах, расчетной нагрузкой. Записывают цифровую голограмму образца без нагрузки. Прикладывают заданное нагружающее усилие и записывают голограмму образца в нагруженном состоянии. Рассчитывают цифровую голографическую интерферограмму образца. Измеряют нормальные перемещения поверхности образца при изгибе и определяют значение модуля упругости и модуля сдвига. Указанную последовательность действий осуществляют повторно, используя разные значения нагружающего усилия, и на основе полученных значений вычисляют среднее значение модуля упругости, модуля сдвига и коэффициента Пуассона. Технический результат: повышение точности измерения упругих констант материалов с одновременным сокращением временных затрат на подготовку и проведение измерений, а также на обработку результатов. 4 ил., 8 табл.

Способ измерения упругих констант материалов путем нагружения образца, установленного в захватах, расчетной нагрузкой, отличающийся тем, что записывают цифровую голограмму образца без нагрузки, прикладывают заданное нагружающее усилие и записывают голограмму образца в нагруженном состоянии, рассчитывают цифровую голографическую интерферограмму образца, измеряют нормальные перемещения поверхности образца при изгибе и определяют значение модуля упругости и модуля сдвига, причем указанную последовательность действий осуществляют повторно, используя разные значения нагружающего усилия, и на основе полученных значений вычисляют среднее значение модуля упругости, модуля сдвига и коэффициента Пуассона.

| Голографический способ определения параметров напряженно-деформированного состояния объектов | 1989 |

|

SU1619018A1 |

| Голографический способ контроля волокнистых композиционных материалов | 1983 |

|

SU1116307A1 |

| СПОСОБ ОЦЕНКИ ПРОЧНОСТИ ЭЛЕМЕНТОВ КОНСТРУКЦИЙ | 1999 |

|

RU2186361C2 |

| US 7773230 B2, 10.08.2010. | |||

Авторы

Даты

2012-10-27—Публикация

2011-04-20—Подача