о

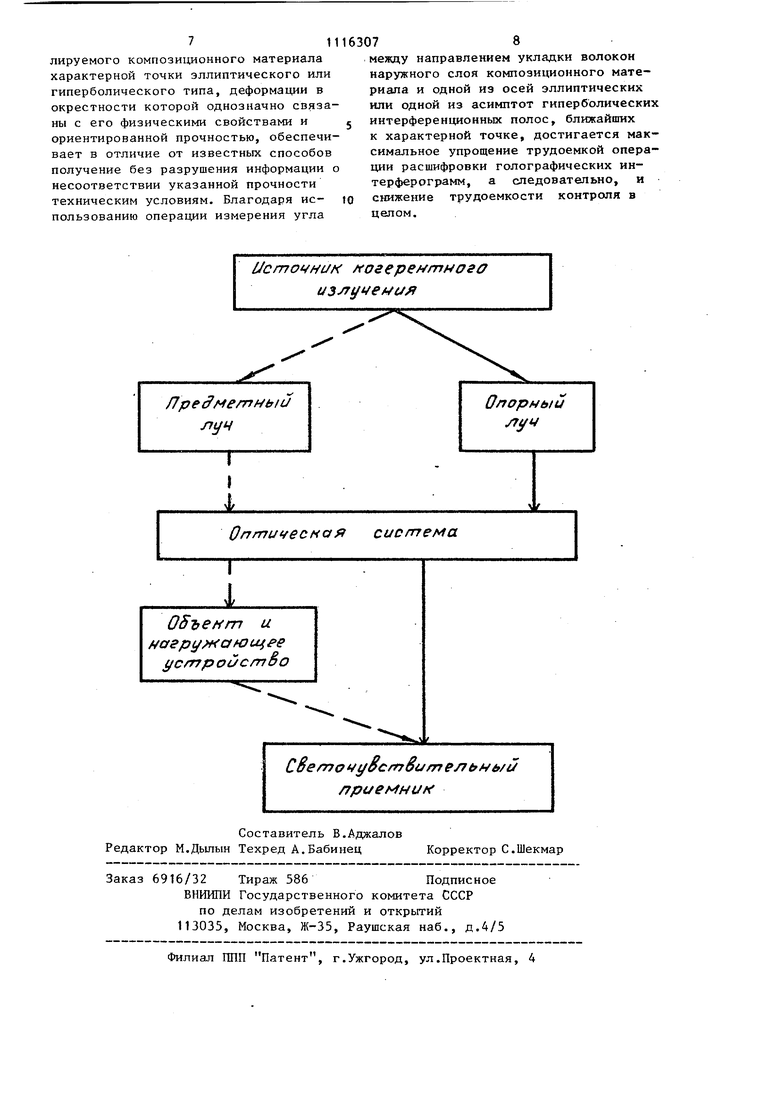

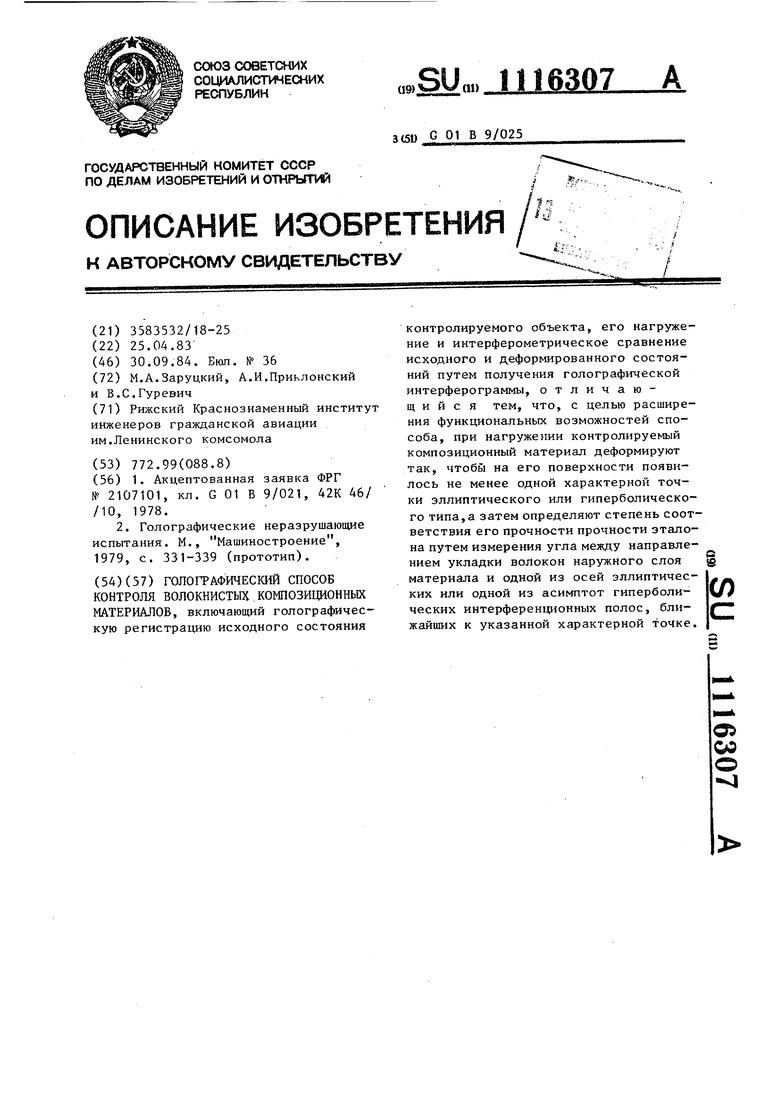

со 11 Изобретение относится к дефектации конструкционных материалов, обладающих анизотропией упругих свойств, преимущественно многослойных волок нистых композиционных материалов. Такие материалы представляют собой композиции из нескольких, как правило, ортотропных слоев с различной взаимной угловой ориентацией главных осей анизотропии, определяемой направлением укладки волокон каждого слоя. Прочностные свойства таких анизотропных материалов в заданном направлении существенно зависят от взаимной угло- вой ориентации слоев. В связи с тем, что в процессе производства таких материалов возможны отклонения взаимной угловой ориентации слоев от заданных значений, приводящие к существенному изменению прочностных с войств в заданном направлении, возникает необходимость контроля соответствия прочности анизотропного материала заданным техническим условиям, Такой контроль осуществляется разрушающими методами, например путем измерения после разрушения углов укладки волокон внутренних слоев композиционного материала по отношению к внешним слоям. Известны неразрушающие голографические способы, включающие иаготовление голографической интерферограммы СП. Наиболее близким к изобретению является го.чографический способ контроля волокнистых композиционных материалов, включающий регистрацию исходного состояния поверхности контролируемого материала, его нагружение и интерферометрическое сравнение исходного и деформированного состояний путем получения голографической интерферограмм. С21, Однако указанные способы не обеспечивают получение информации об ориентированной прочности композиционного материала в заданном направлении без трудоемкой процедуры расшифровки голографических интерферограмм. Целью изобретения является расширение функциональньк возможностей способа, а именно выявление без разрушения несоответствия прочности ани-5 зотропного материала техническим условиям, а также снижение трудоемкости контроля. 7 Поставленная цель достигается тем, что согласно известному голографическому способу, включающему голографическую регистрацию исходного состояния контролируемого объекта, его нагружение и интерферометрическое сравнение исходного и деформированного состояний путем получения голографической интерферограммы, при нагружении контролируемый композиционный материал деформируют так, чтобы на его поверхности появилось не менее одной характерной точки эллиптического или гиперболического типа, а затем определяют степень соответствия его прочности прочности эталона путем измерения угла между направлением укладки волокон наружного слоя материала и одной из осей эллиптических или одной Из асимптот гиперболических интерференционных полос, ближайших к указанной характерной точке. Достижение положительного эффекта объясняется следующим. Анизотропный материал, состоящий из ортотропных слоев, может быть представлен как ортотропный материал со своими осями анизотропии. Угловая ориентация указанных осей, например, по отношению к направлению укладки волокон наружного слоя определяет положение осей упругой симметрии материала и его прочностные свойства в заданном направлении. Если в процессе производства Композиционного материала произойдет случайное не предусмотренное технологическим процессом отклонение от заданных углов укладки волокон хотя бы одного из слоев, то это приведет к изменению угловой ориентации как главных осей анизотропии этого слоя, так и осей упругой симметрии и соответственно ориентированных прочностных свойств материала в целом. Для обнаружения таких изменений рочности с помощью голографической нтерферометрии в общем случае требутся прибегать к трудоемкому процесу расшифровки голографических инерферограмм. Для устранения этого недостатка предложенном способе введена новая перация деформации материала. Прием контролируемый материал деформиуют так, чтобы на его деформированой поверхности появилось не менее 3 одной характерной точки эллиптического или гиперболического типа. В окрестности характерных точек, как известно, оси эллиптических и гиперболических горизонталей деформированной поверхности совпадают с осями максимальных и минимальных перемещений и деформаций, т.е. однозна но связаны с физическими свойствами и ориентированной прочностью материала. Горизонтали же деформированно поверхности могут быть визуализированы на голографической интерферограмме, если направления освещения и наблюдения совпадают (или составляют малый угол) с нормалью к деформированной поверхности. Именно этот факт объясняет эффективность способа и используется для контроля несоответствия прочности контролируемого материала, техническим условиям. При неиз менных условиях нагружени многослойного композиционного матери ала угловая ориентация осей эллиптических и осей (а следовательно, и асимптот) гиперболических интерферен ционных полос, ближайших к характерной точке, изменяется в случае изменения угла укладки волокон любого из слоев. Таким образом, угол между направлением укладки волокон, например, наружного слоя композиционного материала и одной из осей наблюдаемы эллиптических или одной из асимптот гиперболических интерференционных по лос, ближайших к характерной точке, является надежным критерием для оце ки прочностных свойств такого материала. Измеряя указанный угол, можн судить о несоответствии прочности контролируемого анизотропного матер ала техническим условиям. Для осуществления предложенного способа используют голографический. интерферометр с лаэером непрерывного действия типа ЛГ-38. Предпочтительно оптическую схему строить так чтобы направления освещения и наблю дения совпадали или составляли малый угол (0-15°) с нормалью к недеформированной поверхности контролируемого материала. Используют нагру жающее устройство, обеспечивающее идентичные граничные условия. Нагру ку по величине выбирают с помощью эталонного образца так, чтобы вызва ные ею деформации лежали в упругой зоне. 74 Последовательность операций при использовании способа следующая. Регистрируют голограмму исходного состояния эталонного композиционного материала, после чего деформируют его так, чтобы на деформированной поверхности появилось не менее одной характерной точки эллиптического или гиперболического типа. При этом для получения характерных точек эллиптического типа используют равномерно распределенную нагрузку (избыточное давление или вакуум) либо распределенный по контуру образца изгибающий момент одного знака, либо сосредоточенную силу, приложенную в геометрический центр плоского образца, либо вибрационное нагружение по высокочастотным изгибным формам колебаНИИ. Для получения же характерных точек гиперболического типа используют распределенные по контуру образца изгибающие или крутящие моменты, имеющие противоположные знаки по двум взаимно перпендикулярным направлениям, либо вибрационное нагружение высокоча&тотным формам колебаний. После этого осуществляют интерферометрическое сравнение исходного и деформированного состояний эталонного образца композиционного материала путем получения голографической интерферограммы при совпадении или малом (0-15) отклонении направлений освещения и наблюдения от нормали к недеформированной поверхности и определяют состояние его прочности путем изменения угла () между направлением укладки волокон наружного слоя И одной из осей наблюдаемых эллиптических (в случае появления на деформированной поверхности характерной точки эллиптического типа) или одной из асимптот гиперболических интерференционных полос, ближайших к характерной точке. Затем при аналогичных условиях нагружения в той же последовательности повторяют все указанные вьпие операции для образца контролируемого композиционного материала и по значению разности величин измеренных углов cL определяют степень соответствия прочности контролируемого материала прочности эталонного. При использовании способа следует учитывать, что большая точность достигается при измерении угла между направлением укладки волокон наружного слоя и большой (а не малой) осью эллиптических интерференщюнных полос. Описанная оптическая схема при указанных выше способах напружения является наиболее эффективной, так как контролируемый материал в окрест ности характерных точек участвует в дефбрмационных смещениях преимущественно в направлении, близком к норма ли к недеформированной поверхности, и голографический интерферометр оказывается наиболее чувствительным именно к таким смещениям. Число интерференционных полос N , формируемых в поле голографического изображе ния, можно описать выражением Ы -2. :г S nBCOSoL л. где of - модуль вектора деформационного смещения в рассматриваемой точке, - длина световой волны, -S- - половина угла между вектора ми освещения Кд и наблщде НИН li ; оС - угол между век -ором чувстви - v . тельности ч vi -к и векто ром смещения. В указанной оптической схеме -9 90 и oi 0°, и как следует из формулы при прочих равных условиях формируется наибольшее число интерференционных полос. Кроме того, указанная оптическая схема обеспечивает получение наименее деформированных интерференционных полос эллиптическо го и гиперболического типа, что такж повьшает точность и достоверность контроля. На чертеже представлена блок-схема голографической установки. Пример. Предложенным способо произведен контроль трехслойного ком позиционного материала - углепластика. Контроль осуществляется на предлагаемой голографической установке. качестве источника излучения используется лазер ЛГ-38. Для получения на деформированной поверхности характер ной точки эллиптического типа нагружения осуществляется сосредоточенной силой, приложенной в геометрический центр плоского образца. Нагружающее устройство обеспечивает идентичные граничные условия для эталонного и контролируемого образцов, имеющих одинаковые размеры. Образцы размещаются в нагружающем устройстве вертикально, так что волокна наружного слоя, обращенного к голограмме, параллельны горизонтальной плоскости. При этом волокна внутреннего слоя эталонного образца ориентированы под углом 90- к волокнам внешних слоев. Контроль осуществляется следующим образом. Па фотопластинке зарегистрирована голограмма исходного состояния эталонного образца. После чего образец деформируют сосредоточенной силой, приложенной в его геометрический центр, и на той же фотопластинке регистрируют деформированное состояние образца, С помощью полученной таким образом голографической интерферограммы определяют состояние прочности эталонного образца путем измерения угла между направлением укладки волокон наружного слоя и большой осью дну,: ближайших к характерной точке темных эллиптических интерференционН1 1х полос (измеренное значение угла Ыд-р 0°). После этого в точно той же последовательности при тех же условиях нагружения изготовлена голографическая интерферограмма образца контролируемого композиционного материала и определена степень соответствия его прочности прочности образца, принятого за эталон, путем измерения угла Ы между направлением укладки волокон наружного слоя этого образца и большой осью двух ближайщих к характерной точке темных эллиптических интерференционных полос. Измеренное значение угла т(,13° существенно отличается от значения , на основании чего сделано заключение о несоответствии прочности контролируемого образца композиционного материала техническим условиям, что полностью подтверждается при разрушающем конт;роле. Угол между направлением укладки волокон внутреннего и наружного слоев контролирующегося образца,измеренный после его разрушения, оказался равным 60°, что подтверждает эффективность способа. Предложенный способ выгодно отличается от известных. Исполь: ование новой операции нагружения, вызывающей появление на поверхности контро711лируемого КОМГ1ОЗИ1Д10ННОГО материала характерной точки эллиптического или гиперболического типа, деформации в окрестности которой однозначно связаны с его физическими свойствами и ориентированной прочностью, обеспечивает в отличие от известных способов получение без разрушения информации о несоответствии указанной прочности техническим условиям. Благодаря использованию операции измерения угла 78 между направлением укладки волокон наружного слоя композиционного материала и одной из осей эллиптических или одной из асимптот гиперболических интерференционных полос, ближайших к характерной точке, достигается максимальное упрощение трудоемкой операции расшифровки голографических интерферограмм, а следовательно, и снижение трудоемкости контроля в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ | 1992 |

|

RU2088901C1 |

| СПОСОБ ОЦЕНКИ ПРОЧНОСТИ ЭЛЕМЕНТОВ КОНСТРУКЦИЙ | 1999 |

|

RU2186361C2 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2017 |

|

RU2672192C1 |

| ИЗМЕРИТЕЛЬ ПЕРЕМЕЩЕНИЙ С ОБЪЕМНОЙ ГОЛОГРАММОЙ | 1999 |

|

RU2169348C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2019 |

|

RU2710953C1 |

| Способ определения компонент вектора перемещения точек поверхности объекта | 1991 |

|

SU1779914A1 |

| СПОСОБ ИНТЕРФЕРОМЕТРИЧЕСКОГО ИЗМЕРЕНИЯ ОТКЛОНЕНИЯ ФОРМЫ ОПТИЧЕСКИХ ПОВЕРХНОСТЕЙ И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2263279C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВНУТРЕННИХ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2712929C1 |

| Голографический способ обнаружения трещины | 1982 |

|

SU1054675A1 |

| СПОСОБ ИНТЕРФЕРОМЕТРИЧЕСКОГО ИЗМЕРЕНИЯ ОТКЛОНЕНИЯ ФОРМЫ ОПТИЧЕСКИХ ПОВЕРХНОСТЕЙ И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2237865C2 |

ГОЛОГРАФИЧЕСЮЙ СПОСОБ КОНТРОЛЯ ВОЛОКНИСТЫХ.КОМПОЗИЦИОННЬК МАТЕРИАЛОВ, включающий голографическую регистрадаго исходного состояния контролируемого объекта, его нагружение и интерферометрическое сравнение исходного и деформированного состояний путем получения голографкческой интерферограммы, отличающийся тем, что, с целью расширения функциональных возможностей способа, при нагружении контролируемый композиционный материал деформируют так, чтобь на его поверхности появилось не менее одной характерной точки эллиптического или гиперболического типа,а затем определяют степень соответствия его прочности прочности эталона путем измерения угла между направлеi нием укладки волокон наружного слоя материала и одной из осей эллиптичес(Л ких или одной из асимптот гиперболических интерференционных полос, ближайших к указанной характерной точке.

Ucrnot HUf ffosepe/ mnosa u3J7yt ef ct

Предметный луч

I

А

Оптическая система

и Hoepy anyu fe i/cfnpoucmBo

Опорный

J7t/4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛА И.И.МАКСИМОВА | 1996 |

|

RU2107101C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Голографические неразрушающие испытания | |||

| М., Машиностроение, 1979, с | |||

| Накладной висячий замок | 1922 |

|

SU331A1 |

Авторы

Даты

1984-09-30—Публикация

1983-04-25—Подача