Изобретение относится к машиностроению и может быть использовано для испытаний исполнительных агрегатов ракетных двигателей.

Известна установка для снятия тяговых характеристик силовых цилиндров, описанная в [1], включающая стол, нагрузочный цилиндр с дроссельными устройствами, обратные клапаны и динамометр.

Недостатком указанной конструкции является невозможность определения скорости перемещения штока цилиндра.

Наиболее близким к предложенной конструкции - прототипом является нагрузочный стенд, описанный в [2], включающий стол, нагрузочный рычаг, на симметрично расположенных консолях которого установлены грузы, узлы крепления рулевой машины (РМ), один из которых размещен на кронштейне, жестко закрепленном на столе, а второй - на нагрузочном рычаге.

Недостатком указанной конструкции является сложность и избыточная функциональность. Так, на РМ, управляющую соплом ракетного двигателя разгонного блока, отсутствует воздействие аэродинамической силы, т.е. для нагрузочного стенда, имитирующего внешнее силовое воздействие на такую РМ, достаточно одного нагрузочного гидроцилиндра. При этом для работы нагрузочного гидроцилиндра необходимы наличие гидропитания, контроль герметичности магистралей, контроль пожаробезопасности, наличие аттестованной измерительной гидроаппаратуры и т.д., что усложняет стенд и его эксплуатацию.

Задачей изобретения является обеспечение заданной нагрузки на стенде механическими средствами.

Техническим результатом изобретения является упрощение конструкции.

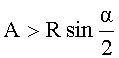

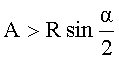

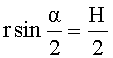

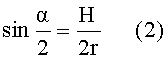

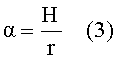

Технический результат достигается тем, что в известной конструкции нагрузочного стенда для испытаний РМ, включающей стол, нагрузочный рычаг, на симметрично расположенных консолях которого установлены грузы, узлы крепления РМ, один из которых размещен на кронштейне, жестко закрепленном на столе, а второй - на нагрузочном рычаге, в отличие от прототипа в него введены дополнительные съемные грузы переменной массы, а на концах консолей нагрузочного рычага размещены опорные поверхности, цилиндрические образующие которых коаксиальны оси вращения нагрузочного рычага, при этом дополнительный съемный груз связан с соответствующей опорной поверхностью посредством упругой ленты, один конец которой снабжен фиксатором, установленным на опорной поверхности на расстоянии А от горизонтальной плоскости, проходящей через ось вращения нагрузочного рычага при среднем положении штока РМ, определяемом формулой:

,

,

где А - расстояние от линии крепления ленты с фиксатором на опорной поверхности до горизонтальной плоскости, проходящей через ось вращения нагрузочного рычага при среднем положении штока РМ;

R - радиус цилиндрической образующей опорной поверхности;

α - угол поворота нагрузочного рычага,

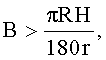

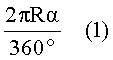

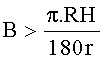

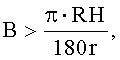

а другой свободный конец упругой ленты снабжен тарелью для съемного груза, причем длина дуги цилиндрической образующей опорной поверхности определяется формулой:

где В - длина дуги цилиндрической образующей опорной поверхности;

R - радиус цилиндрической образующей опорной поверхности;

Н - ход штока РМ;

r - расстояние от оси вращения нагрузочного рычага до узла крепления штока РМ на нагрузочном рычаге.

Выполнение указанных отличительных признаков позволяет создавать заданную нагрузку на РМ с помощью дополнительных съемных грузов без применения нагрузочных гидроцилиндров.

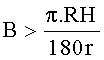

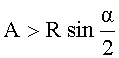

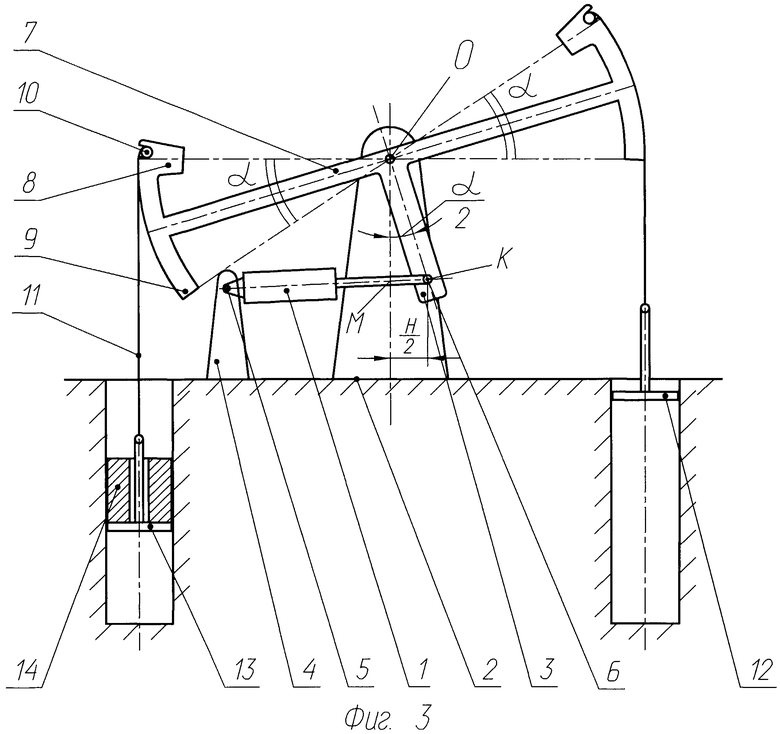

Конструкция и принцип работы нагрузочного стенда поясняются с помощью графических материалов. На фиг.1 представлена принципиальная схема нагрузочного стенда без дополнительных съемных грузов при среднем положении штока РМ, на фиг.2 представлена принципиальная схема нагрузочного стенда в исходном положении при замере скорости выдвижения штока РМ, на фиг.3 представлена принципиальная схема нагрузочного стенда в исходном положении при замере скорости втягивания штока РМ.

Нагрузочный стенд для испытаний РМ 1 включает стол 2, на котором закреплен нагрузочный рычаг 3 с осью вращения в точке О. На столе 2 установлен кронштейн 4, на котором размещен узел крепления 5 корпуса РМ 1, а на нагрузочном рычаге 3 размещен узел крепления 6 штока РМ 1. По обе стороны от оси симметрии рычага 3, проходящей через ось вращения и узел крепления 6, выполнены симметричные консоли 7 с грузами 8, причем концы консолей 7 снабжены опорными поверхностями 9, цилиндрические образующие радиуса R которых коаксиальны оси вращения О нагрузочного рычага 3. На каждой опорной поверхности 9 размещен фиксатор 10, крепящий упругую ленту 11, причем фиксатор 10 установлен на опорной поверхности на расстоянии А от горизонтальной плоскости, проходящей через ось вращения нагрузочного рычага 3 при среднем положении штока РМ 1, определяемом формулой:

,

,

где А - расстояние от линии крепления ленты с фиксатором на опорной поверхности до горизонтальной плоскости, проходящей через ось вращения нагрузочного рычага при среднем положении штока РМ;

R - радиус цилиндрической образующей опорной поверхности;

α - угол поворота нагрузочного рычага,

Второй конец ленты 11 связан с тарелями 12 и 13, на которых размещаются дополнительные грузы 14.

Нагрузочный стенд для испытаний РМ функционирует следующим образом. Корпус РМ 1 устанавливается в узел крепления 5 кронштейна 4, размещенного на столе 2, а шток РМ 1 фиксируется в узле крепления 6 нагрузочного рычага 3. В нейтральном (фиг.1) положении, при котором шток РМ выдвинут на половину хода, ось симметрии нагрузочного рычага 3 направлена перпендикулярно столу 2, а консоли 7 параллельны плоскости стола, причем масса и положение грузов 8 имитируют требуемую инерционную нагрузку. Центральный угол между фиксатором 10, центром О вращения нагрузочного рычага 3 и нижним краем опорной поверхности 9 должен быть не менее α, что соответствует ходу штока РМ 1 от упора до упора. Общая длина окружности радиуса R составляет 2π R, при этом длина В дуги, образованной углом α, составляет:  , а из треугольника ОМК 360° длина катета

, а из треугольника ОМК 360° длина катета  определяется формулой:

определяется формулой:

,

,

где Н - ход штока РМ;

r - расстояние от оси вращения нагрузочного рычага до узла крепления штока РМ на нагрузочном рычаге,

откуда  ,

,

а т.к. для нагрузочных стендов рекомендуются малые углы α, то (2) приобретает вид:

или

подставляя (3) в (1) получаем:

,

,

где В - длина дуги цилиндрической образующей опорной поверхности;

R - радиус цилиндрической образующей опорной поверхности;

Н - ход штока РМ;

r - расстояние от оси вращения нагрузочного рычага до узла крепления штока РМ на нагрузочном рычаге.

Для замера скорости выдвижения штока РМ при действии нагрузки, последний в исходном положении (фиг.2) втягивается в корпус РМ 1 до упора. Нагрузочный рычаг 3 вместе со штоком, связанные узлом крепления 5, отклоняются влево от вертикали, проходящей через ось вращения О. При этом на тарель 12, опущенную максимально вниз, устанавливается требуемый съемный груз 14. После подачи сигнала управления на РМ 1 ее шток выдвигается вправо до упора и отклоняет нагрузочный рычаг 3 максимально вправо от вертикали, проходящей через ось вращения О. Консоль 7 поворачивается, обеспечивая требуемый нагрузочный момент на опорной поверхности 9 за счет воздействия груза 14 при любом повороте нагрузочного рычага 3 в пределах угла α.

Для замера скорости втягивания штока РМ при действии нагрузки, последний в исходном положении (фиг.3) выдвигается из корпуса РМ 1 до упора. Нагрузочный рычаг 3 вместе со штоком, связанные узлом крепления 5, отклоняются вправо от вертикали, проходящей через ось вращения О. При этом на тарель 13, опущенную максимально вниз, устанавливается требуемый съемный груз 14. После подачи сигнала управления на РМ 1 ее шток втягивается влево до упора и отклоняет нагрузочный рычаг 3 максимально влево от вертикали, проходящей через ось вращения О. Консоль 7 поворачивается, обеспечивая требуемый нагрузочный момент на опорной поверхности 9 за счет воздействия груза 14 при любом повороте нагрузочного рычага 3 в пределах угла α.

Обеспечением постоянного радиуса R при любом повороте нагрузочного рычага 3 в пределах угла α за счет выполнения длины дуги цилиндрической образующей опорной поверхности в соответствии с формулой:

,

,

где В - длина дуги цилиндрической образующей опорной поверхности;

R - радиус цилиндрической образующей опорной поверхности;

Н - ход штока РМ;

r - расстояние от оси вращения нагрузочного рычага до узла крепления штока РМ на нагрузочном рычаге,

а также расположением фиксатора 10 на опорной поверхности на расстоянии А от горизонтальной плоскости, проходящей через ось вращения нагрузочного рычага 3 при среднем положении штока РМ 1, определяемом формулой:

,

,

где А - расстояние от линии крепления ленты с фиксатором на опорной поверхности до горизонтальной плоскости, проходящей через ось вращения нагрузочного рычага при среднем положении штока РМ;

R - радиус цилиндрической образующей опорной поверхности;

α - угол поворота нагрузочного рычага,

достигается постоянство нагрузочного момента на рычаге 3, что обеспечивает заданное усилие на штоке РМ при испытаниях. Переменная масса дополнительных грузов позволяет изменять усилие на штоке РМ.

Создание нагрузочного момента посредством консолей с опорными поверхностями, цилиндрические образующие которых коаксиальны оси вращения нагрузочного рычага, и съемных грузов, а также обеспечение постоянства этого момента за счет определенной длины цилиндрической образующей и упругой ленты, охватывающей цилиндрическую образующую при любом угле поворота нагрузочного рычага, обеспечивают упрощение конструкции нагрузочного стенда.

Литература

1. Т.М.Башта. Машиностроительная гидравлика, М., Машгиз, 1963, с.661-662.

2. А.Н.Гаврилов, И.А.Лебедев. Технология систем управления летательных аппаратов, М., Машиностроение, 1971, с.363-366.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАГРУЗОЧНЫЙ СТЕНД ДЛЯ ИСПЫТАНИЙ РУЛЕВОЙ МАШИНЫ | 2015 |

|

RU2591121C1 |

| НАГРУЗОЧНЫЙ СТЕНД ДЛЯ ИСПЫТАНИЙ РУЛЕВОЙ МАШИНЫ | 2020 |

|

RU2755375C1 |

| Машина трения (варианты) | 2018 |

|

RU2686121C1 |

| СИЛОВОЕ УСТРОЙСТВО К КОМПЬЮТЕРУ ДЛЯ УПРАВЛЕНИЯ ВИРТУАЛЬНЫМ САМОЛЕТОМ | 2012 |

|

RU2498833C1 |

| СТЕНД ИСПЫТАНИЯ НА ИЗНОС ПАНЕЛЕЙ ПОЛА | 2013 |

|

RU2518603C1 |

| УСТРОЙСТВО ДЛЯ ДИНАМИЧЕСКИХ ИСПЫТАНИЙ ПРОСТРАНСТВЕННЫХ ФЕРМ ДВУХКОНСОЛЬНЫХ ДОЖДЕВАЛЬНЫХ АГРЕГАТОВ | 1999 |

|

RU2156058C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2007 |

|

RU2364487C1 |

| Напольный малогабаритный стенд для исследования подвесок автомобилей | 2016 |

|

RU2629636C1 |

| КОНТЕЙНЕР | 2006 |

|

RU2323147C1 |

| ИСПЫТАТЕЛЬНЫЙ СТЕНД ПРОВЕРКИ РАСКРЫТИЯ АЭРОДИНАМИЧЕСКОГО РУЛЯ РАКЕТЫ | 2008 |

|

RU2382348C1 |

Изобретение относится к области испытания узлов летательных аппаратов, более конкретно к нагрузочному стенду для испытаний рулевой машины. Нагрузочный стенд включает стол, нагрузочный рычаг, на симметрично расположенных консолях которого установлены грузы, узлы крепления рулевой машины, один из которых размещен на кронштейне, жестко закрепленном на столе, а второй - на нагрузочном рычаге. В нагрузочный стенд введены дополнительные съемные грузы переменной массы, а на концах консолей нагрузочного рычага размещены опорные поверхности, цилиндрические образующие которых коаксиальны оси вращения нагрузочного рычага, при этом дополнительный съемный груз связан с соответствующей опорной поверхностью посредством упругой ленты, один конец которой снабжен фиксатором, установленным на опорной поверхности на расстоянии А от горизонтальной плоскости, проходящей через ось вращения нагрузочного рычага при среднем положении штока РМ, определяемом формулой:  , где А - расстояние от линии крепления ленты с фиксатором на опорной поверхности до горизонтальной плоскости, проходящей через ось вращения нагрузочного рычага при среднем положении штока РМ; R - радиус цилиндрической образующей опорной поверхности; α - угол поворота нагрузочного рычага, а другой свободный конец упругой ленты снабжен тарелью для съемного груза, причем длина дуги цилиндрической образующей опорной поверхности определяется формулой:

, где А - расстояние от линии крепления ленты с фиксатором на опорной поверхности до горизонтальной плоскости, проходящей через ось вращения нагрузочного рычага при среднем положении штока РМ; R - радиус цилиндрической образующей опорной поверхности; α - угол поворота нагрузочного рычага, а другой свободный конец упругой ленты снабжен тарелью для съемного груза, причем длина дуги цилиндрической образующей опорной поверхности определяется формулой:  где В - длина дуги цилиндрической образующей опорной поверхности; R - радиус цилиндрической образующей опорной поверхности; Н - ход штока РМ; r - расстояние от оси вращения нагрузочного рычага до узла крепления штока РМ на нагрузочном рычаге. Техническим результатом настоящего изобретения является упрощение конструкции нагрузочного стенда. 3 ил.

где В - длина дуги цилиндрической образующей опорной поверхности; R - радиус цилиндрической образующей опорной поверхности; Н - ход штока РМ; r - расстояние от оси вращения нагрузочного рычага до узла крепления штока РМ на нагрузочном рычаге. Техническим результатом настоящего изобретения является упрощение конструкции нагрузочного стенда. 3 ил.

Нагрузочный стенд для испытаний рулевой машины, включающий стол, нагрузочный рычаг, на симметрично расположенных консолях которого установлены грузы, узлы крепления рулевой машины, один из которых размещен на кронштейне, жестко закрепленном на столе, а второй - на нагрузочном рычаге, отличающийся тем, что в него введены дополнительные съемные грузы переменной массы, а на концах консолей нагрузочного рычага размещены опорные поверхности, цилиндрические образующие которых коаксиальны оси вращения нагрузочного рычага, при этом дополнительный съемный груз связан с соответствующей опорной поверхностью посредством упругой ленты, один конец которой снабжен фиксатором, установленным на опорной поверхности на расстоянии А от горизонтальной плоскости, проходящей через ось вращения нагрузочного рычага при среднем положении штока рулевой машины, определяемом формулой

,

,

где А - расстояние от линии крепления ленты с фиксатором на опорной поверхности до горизонтальной плоскости, проходящей через ось вращения нагрузочного рычага при среднем положении штока рулевой машины;

R - радиус цилиндрической образующей опорной поверхности;

α - угол поворота нагрузочного рычага,

а другой свободный конец упругой ленты снабжен тарелью для съемного груза, причем длина дуги цилиндрической образующей опорной поверхности определяется формулой

где В - длина дуги цилиндрической образующей опорной поверхности;

R - радиус цилиндрической образующей опорной поверхности;

Н - ход штока рулевой машины;

r - расстояние от оси вращения нагрузочного рычага до узла крепления штока рулевой машины на нагрузочном рычаге.

| СПОСОБ ЗАГРУЗКИ РЫЧАГОВ УПРАВЛЕНИЯ ПИЛОТАЖНЫХСТЕНДОВ | 0 |

|

SU183979A1 |

| US 4947697 А, 14.08.1990 | |||

| US 5634794 А, 03.06.1997. | |||

Авторы

Даты

2012-10-27—Публикация

2011-01-31—Подача