Изобретение относится к горному делу и, в частности к разработке полусухих хвостохранилищ обогатительных фабрик.

Известен способ разработки хвостохранилищ с помощью карьерного оборудования - экскаваторов, скреперных установок, бульдозеров и автосамосвалов (Ю.Ю.Рукавишников, В.Ю.Рукавишников «Исследование техногенных отложений и технология разработки», журнал «Уголь», 3, 1989, стр.16-20).

Недостатком этого способа является то, что для разработки полусухих хвостохранилищ потребуется проведение ряда мероприятий по увеличению устойчивости карьерного оборудования на хвостохранилище, а также поддержания форм добычного забоя, что снижает интенсивность отработки хвостов. Увеличиваются также затраты на первоначальной стадии обогащения (сушка хвостов).

Известен способ разработки хвостохранилища (авт.св. SU №1642016, опубл. 15.04.1991), по которому отработку ведут слоями «сверху-вниз» с помощью траншей, образованных по обе стороны породной полосы, шириной, равной двум радиусам вращения кузова установленного экскаватора, погрузкой их в транспортное средство и отправкой на обогатительную фабрику.

Недостатком этого способа является то, что происходит разубоживание хвостов вмещающей породой, значительные затраты на дополнительные мероприятия по повышению устойчивости выемочно-погрузочного, транспортного оборудования. Возможны оползни в добычном забое. Имеет место неэффективное высушивание полусухих хвостов.

Известен способ разработки хвостохранилищ (патент RU №2199011, опубл. 20.02.2003), принятый за прототип. Отработку ведут с помощью оконтуривания участка хвостохранилища с кондиционным содержанием полезных компонентов, далее делят его на выемочные заходки путем установки с помощью вибропогружателей элементов оградительной крепи, которая позволяет вести добычу песков в пределах заходки и препятствует проникновению некондиционных хвостов из соседней заходки в отрабатываемую заходку в период добычных работ.

Недостатками этого способа разработки полусухих хвостохранилищ являются:

1) применение оградительной крепи, способствующей сохранению влаги;

2) снижение интенсивности отработки полусухих хвостохранилищ;

3) слабое основание, места установки выемочно-погрузочного оборудования;

4) оползни в добычном забое.

Техническим результатом изобретения является увеличение интенсивности отработки хвостов и снижение затрат.

Технический результат достигается тем, что в способе разработки хвостохранилища, включающем предварительное оконтуривание участка хвостохранилища, разбивку его на заходки, выемку хвостов в пределах заходок, отработку хвостов экскаватором и транспортирование их на обогатительную фабрику, оконтуривание участка хвостохранилища и разбивку его на заходки производят в замершем состоянии путем создания проветриваемых траншей, созданных с помощью экскавации на ширину ковша экскаватора «обратная лопата», с учетом направления розы ветров, а выемку сухих хвостов в пределах заходок производят на всю ширину заходки, равной минимальной ширине проезжей части автотранспорта, при этом отработку хвостов производят экскаватором «обратная лопата», установленным на верхней площадке выемочной заходки.

Для повышения устойчивости карьерного оборудования на поверхности полусухого хвостохранилища, повышения интенсивности отработки хвостов, предотвращения непредвиденных оползней в добычном забое необходимо выполнить осушение разрабатываемого участка с минимальными затратами. Экономическая целесообразность отработки хвостохранилища достигается путем осушения и сокращения затрат на первоначальной стадии обогащения (сушка хвостов).

Это может быть решено за счет предварительно созданных проветриваемых траншей на поверхности, которые позволяют разбить хвостохранилище на выемочные заходки, исходя из особенностей физико-механических свойств и пористости хвостов. Для отработки полусухих песков хвостохранилища может быть использован экскаватор «обратная лопата», расположенный на верхней сухой площадке. Транспортирование сухих песков на обогатительную фабрику осуществляется автосамосвалами. Осушение хвостохранилища возможно производить естественным путем, используя особенности климатических условий. Для начала создаются в зимний период времени проветриваемые траншеи, которые разбивают хвостохранилище на заходки, образуя депрессионные воронки осушения, а также способствуют выветриванию и вымораживанию влаги. В летний период времени производят отработку сухих песков в выемочных заходках, при этом происходит «обнажение» поверхности второго горизонта.

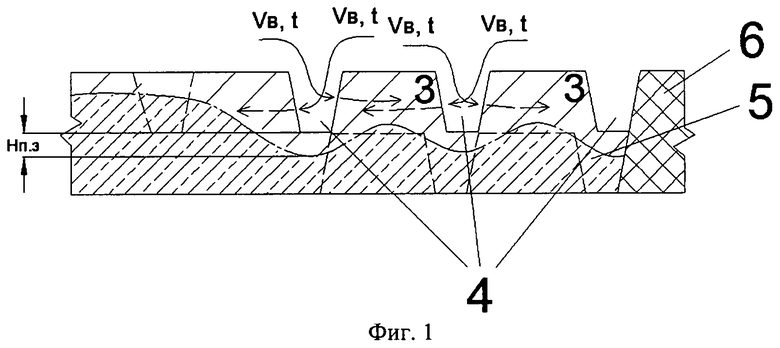

Способ разработки хвостохранилища поясняется чертежами, где на фиг.1 представлен продольный разрез по хвостохранилищу, на фиг.2 - план, где

1 - автосамосвал;

2 - экскаватор «обратная лопата»;

3 - готовые к выемке выемочные заходки, сухие пески;

4 - проветриваемая траншея;

5 - полусухие пески;

6 - ограждающая дамба.

Vф.г.р. - скорость продвигания фронта горных работ, м/год;

В - скорость ветра, м/с;

t - температура воздуха, °С;

Hп.з. - глубина промерзания, м.

Способ осуществляется следующим образом. Изучается местоположение хвостохранилища. Исходя из направления розы ветров выбирается направление ведения фронта горных работ. Участок полусухого хвостохранилища в зимний период времени, для обеспечения устойчивости карьерного оборудования, делят на выемочные заходки 3 при помощи проветриваемых траншей 4, созданных путем экскавации замерших хвостов на ширину ковша экскаватора, с учетом направления розы ветров. Ширина выемочной заходки равна минимальной ширине проезжей части с учетом маневрирования автосамосвала. По мере создания траншей происходит постепенное выветривание и вымораживание влаги в хвостах. В летний период времени производят отработку сухих хвостов, оставленных в выемочных заходках, с помощью экскаватора «обратная лопата» 2, установленного на верхней площадке хвостохранилища. Экскавацию хвостов производят на всю ширину данной заходки и транспортируют автосамосвалом 1 по поверхности выемочной заходки за пределы хвостохранилища на обогатительную фабрику. При этом происходит «обнажение» поверхности второго горизонта. Отработав первый горизонт хвостохранилища, на втором горизонте к этому времени произойдет подсушивание, а в зимний период времени - промерзание хвостов на определенную глубину. Это позволит установить экскаватор «обратная лопата» 2 на поверхности второго горизонта. Далее операции повторяются согласно вышеописанной методике.

В результате применения предлагаемого способа можно осуществить осушение полусухих хвостохранилищ без применения каких либо дополнительных затрат, что позволит повысит интенсивность отработки, снизить затраты на разработку полусухих хвостохранилищ и на первоначальную стадию обогащения хвостов (сушка хвостов).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗРАБОТКИ ХВОСТОХРАНИЛИЩА | 2001 |

|

RU2199011C1 |

| СПОСОБ РАЗРАБОТКИ ХВОСТОХРАНИЛИЩА | 2011 |

|

RU2465462C1 |

| СПОСОБ РАЗРАБОТКИ ХВОСТОХРАНИЛИЩА | 2000 |

|

RU2184234C1 |

| СПОСОБ РАЗРАБОТКИ ХВОСТОХРАНИЛИЩА | 2001 |

|

RU2199665C1 |

| СПОСОБ ДОБЫЧИ МЕТАЛЛОВ ИЗ ХРАНИЛИЩ ЛЕЖАЛЫХ ОТХОДОВ ОБОГАЩЕНИЯ ПОЛИМЕТАЛЛИЧЕСКИХ РУД | 2012 |

|

RU2490465C1 |

| СПОСОБ РАЗРАБОТКИ ХВОСТОХРАНИЛИЩА | 2001 |

|

RU2184235C1 |

| СПОСОБ ОТКРЫТОЙ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 2017 |

|

RU2642903C1 |

| Способ отрытой разработки угольной свиты | 2024 |

|

RU2830622C1 |

| СПОСОБ ОТРАБОТКИ КИМБЕРЛИТОВЫХ ТРУБОК (ВАРИАНТЫ) | 2020 |

|

RU2726773C1 |

| СПОСОБ ВЫЕМКИ ПОЛЕЗНОГО ИСКОПАЕМОГО ПРИ ВЕЕРНОМ ПОДВИГАНИИ ФРОНТА ГОРНЫХ РАБОТ | 2013 |

|

RU2536909C1 |

Изобретение относится к горному делу и может использоваться для разработки полусухих хвостохранилищ обогатительных фабрик. Техническим результатом является увеличение интенсивности отработки хвостов и снижение затрат. Способ характеризуется тем, что в замерзшем состоянии оконтуренный участок хвостохранилища разбивают на заходки за счет создания проветриваемых траншей, созданных на всю ширину ковша экскаватором "обратная лопата". Затем выемку сухих хвостов производят на всю ширину заходки, которая равна минимальной ширине проезжей части, экскаватором "обратная лопата", установленным на верхней площадке выемочной заходки. 2 ил.

Способ разработки хвостохранилища, включающий предварительное оконтуривание участка хвостохранилища, разбивку его на заходки, выемку хвостов в пределах заходок, отработку хвостов экскаватором и транспортирование их на обогатительную фабрику, отличающийся тем, что оконтуривание участка хвостохранилища и разбивку его на заходки производят в замершем состоянии путем создания проветриваемых траншей, созданных с помощью экскавации на ширину ковша экскаватора «обратная лопата», с учетом направления розы ветров, а выемку сухих хвостов в пределах заходок производят на всю ширину заходки, равной минимальной ширине проезжей части автотранспорта, при этом отработку хвостов производят экскаватором «обратная лопата», установленным на верхней площадке выемочной заходки.

| СПОСОБ РАЗРАБОТКИ ХВОСТОХРАНИЛИЩ | 2000 |

|

RU2177548C1 |

| Способ отвалообразования | 1981 |

|

SU1024590A1 |

| Способ разработки хвостохранилища | 1988 |

|

SU1642016A1 |

| Способ подготовки россыпей к разработке | 1989 |

|

SU1645526A1 |

| СПОСОБ РАЗРАБОТКИ ХВОСТОХРАНИЛИЩА | 2001 |

|

RU2199011C1 |

| AM 20100726 А, 26.07.2010 | |||

| WO 2004015244 А1, 19.02.2004. | |||

Авторы

Даты

2012-11-10—Публикация

2011-05-10—Подача