Область техники, к которой относится изобретение

Настоящее изобретение относится к области горной промышленности, а более конкретно, к способу отработки кимберлитовых трубок карьерным комбайном.

Уровень техники

Ведение открытых горных работ с применением карьерного комбайна предполагает прямолинейное фрезерование массива. Данная технология эффективно применяется для разработки горизонтальных и пологих пластов полезного ископаемого при наличии протяженного фронта горных работ.

Из уровня техники известен способ открытой разработки горизонтальных и пологих пластов полезного ископаемого (см. патент РФ 2052118, E21C 41/26, 10.01.1996). Данный способ включает выемку пласта полезного ископаемого подступами с отработкой последних заходками в прямом и обратном направлениях последовательно сверху вниз и отгрузку в транспортные средства. При большом карьерном поле и значительном фронте работ месторождение разбивают на крупные блоки и осуществляют послойное фрезерование каждого из них рабочим органом комбайна по концентрическим эллипсам с развитием фронта горных работ от флангов к центру с одновременной проходкой автотранспортного съезда. Горизонт отрабатывают концентрическими проходами по поточной технологии с переходом на цикличные схемы работы.

Также из уровня техники известен другой способ открытой разработки горизонтальных и пологих пластов полезного ископаемого, который включает выемку пласта полезного ископаемого подуступами с отработкой последних заходками в прямом и обратном направлениях последовательно сверху вниз и отгрузку в транспортные средства (см. патент РФ 2034987, E21C 41/26, 10.05.1995). При ограниченных размерах карьерного поля в коротких сторонах рабочего блока сооружают врубовые выработки, отрабатывая затем полезное ископаемое по спирали с витками постоянного размера и расстоянием между двумя смежными проходами, равным двум радиусам поворота комбайна. Первые три прохода осуществляют по периметру блока по поточной технологии, затем по коротким сторонам блока по три прохода с каждой стороны - по цикличной схеме. После сооружения врубовой выработки оставшуюся ширину блока отрабатывают циклично путем заезда комбайна из врубовой выработки в центр блока на первую полосу и производят ее отработку, затем осуществляют поворот комбайна к противоположной врубовой выработке, заезд на вторую полосу и ее отработку в обратном направлении, разворот в исходной врубовой выработке и заезд на третью полосу. Затем цикл повторяют.

По сравнению с пластообразными залежами, кимберлитовые трубки имеют относительно небольшие размеры в плане. Поэтому при прямолинейном фрезеровании малая длина фронта работ требует частой перестановки комбайна на новую заходку, в результате чего возрастают затраты времени на маневрирование. В таких условиях способ ведения горных работ с применением прямолинейного фрезерования становится малоэффективным.

Наиболее близким аналогом предлагаемого изобретения является способ безвзрывной разработки кимберлитов послойным фрезерованием (см. «Создание безвзрывной технологии разработки кимберлитов послойным фрезерованием», автореферат диссертации на соискание ученой степени КТН, М, 1995, Луцишин С.В). Согласно данному способу фрезерование руды осуществляют карьерным комбайном ограниченными прямоугольными блоками. Всю площадь рудного тела разбивают на несколько прямоугольных блоков (оптимальная длина которых находится в пределах 200-300 м). Фрезерование осуществляют по кругу прямолинейными заходками со скругленными углами. При этом каждая последующая заходка смещается относительно предыдущей так, что пересекает их траекторию. Для отработки всей площади рабочего блока необходимо наличие пионерного блока, проведенного по челночной схеме. Форма пионерного блока зависит от формы рабочей зоны комбайна и представляет собой прямоугольник шириной не менее 25 метров и длиной, определяемой исходя из максимальной производительности комбайна в течении смены. Таким образом, данный способ предусматривает комбинированную схему разработки, а именно челночно-круговую.

Однако применение вышеприведенных способов при отработке кимберлитовых трубок имеет ряд недостатков:

- низкая эффективность фрезерования относительно небольших округлых (овальных) рудных тел, обусловленная необходимостью выполнения карьерным комбайном коротких прямолинейных заходок со значительными затратами времени на частые перестановки и маневрирование;

- необходимость наличия широких площадок для маневрирования и постановку фрезерного комбайна на новую заходку;

- невозможность работы карьерного комбайна по криволинейной (круговой, спиральной) траектории движения из-за опасности заклинивания фрезерного барабана в рудном массиве;

- невозможность фрезерования по криволинейной внешней границе рудного тела без потерь и разубоживания полезного ископаемого;

- низкая доля кусков средней и крупной фракции в разрыхленной руде после фрезерования комбайном без применения других способов рыхления.

К тому же при отработке кимберлитовых трубок с использованием только технологии фрезерования массива, могут оставаться зоны, недоступные для отработки комбайном. В таком случае необходимо использовать другие методы рыхления массива (механические, буровзрывные работы и т.д.). Наличие таких зон обусловлено неправильной геометрической формой рудного тела, конструкцией и техническими характеристиками карьерного комбайна, технологическими, горнотехническими, геологическими и другими условиями ведения работ.

Сущность изобретения

Таким образом, задачей, на которую направлено настоящее изобретение является устранение вышеуказанных недостатков посредством способа отработки кимберлитовых трубок, включающего этапы, на которых осуществляют рыхление рудного тела с формированием зоны опережающего рыхления, устанавливают торцевую поверхность фрезерного барабана карьерного комбайна на границу между зоной опережающего рыхления и зоной фрезерования рудного тела, и осуществляют фрезерование рудного тела посредством рабочей поверхности фрезерного барабана карьерного комбайна по спирали с формированием разрыхленной руды так, что с рудным телом контактирует одна торцевая поверхность фрезерного барабана карьерного комбайна.

Технический результат, который достигается посредством настоящего изобретения, заключается в:

- увеличении производительности работы карьерного комбайна за счет отсутствия необходимости в его маневрировании при перестановке на новую заходку и осуществления фрезерования по спирали;

- исключении возможности заклинивания фрезерного барабана за счет наличия у него постоянно свободной торцевой поверхности при криволинейном (круговом) фрезеровании рудного тела;

- снижении до минимума потерь и разубоживания полезного ископаемого за счет криволинейного фрезерования внешней границы рудного тела;

- обеспечение обогатительной фабрики исходной рудой оптимального фракционного состава за счет использования нескольких методов рыхления.

Зону опережающего рыхления предпочтительно формируют в центре рудного тела, а фрезерование осуществляют от центра к периферии, что позволяет локализовать разрыхленную руду в центральной части рудного тела, что дает возможность с высокой эффективностью производить ее выемку и погрузку в транспортные средства.

Зону опережающего рыхления предпочтительно формируют на периферии рудного тела, а фрезерование осуществляют от периферии к центру, что позволяет рассредоточить фронт выемочно-погрузочных работ, снизить стесненность расположения оборудования и повысить безопасность ведения работ.

Предпочтительно осуществляют выемку разрыхленной руды из зоны опережающего рыхления.

Осушение рудного тела предпочтительно осуществляют перед этапом опережающей обработки рудного тела, что позволяет избежать обводнения рабочей зоны комбайна, налипания и смерзания руды после рыхления.

Осушение рудного тела предпочтительно осуществляют формированием траншеи или канавы по контуру рудного тела.

Осушение рудного тела предпочтительно осуществляют формированием траншеи или канавы вокруг рудного тела.

Фрезерование предпочтительно осуществляют до границы рудного тела с оставлением непройденной полосы, необходимой для безопасной работы комбайна.

Рыхление непройденной полосы, необходимой для безопасной работы комбайна, предпочтительно осуществляют с формированием зоны дополнительного рыхления.

Выемку разрыхленной руды из зоны дополнительного рыхления предпочтительно осуществляют к центру рудного тела, что позволяет сократить потери и разубоживание полезного ископаемого.

Выемку разрыхленной руды из зоны дополнительного рыхления предпочтительно осуществляют от центра рудного тела, что позволяет увеличить объемы выемки из зоны дополнительного рыхления.

Траектория каждого последующего прохода карьерного комбайна предпочтительно не пересекается с траекторией предыдущего прохода карьерного комбайна, что позволяет повысить эффективность работы комбайна за счет сокращения проходок без фрезерования массива.

Фрезерование рудного тела посредством фрезерного барабана карьерного комбайна предпочтительно осуществляют с погрузкой разрыхленной руды в автосамосвалы, что позволяет избежать промежуточного складирования и отгрузки разрыхленной руды.

Фрезерование рудного тела посредством фрезерного барабана карьерного комбайна предпочтительно осуществляют с формированием штабеля разрыхленной руды, что позволяет повысить безопасность ведения работ, снизить зависимость комбайна от автотранспорта.

Предпочтительно осуществляют уборку разрыхленной руды, полученной при фрезеровании.

Вокруг рудного тела предпочтительно оставляют целик пустой породы для формирования полосы, необходимой для безопасной работы комбайна, а фрезерование рудного тела осуществляют до границы рудного тела, что позволяет провести фрезерование рудного тела непосредственно на границе с вмещающими породами.

Пустую породу предпочтительно сталкивают с верхней части целика для выравнивания его уровня с уровнем проходки карьерного комбайна, что позволяет вести фрезерование рудного тела до границы с вмещающими породами.

Предпочтительно осуществляют выемку пустой породы с верхней части целика для выравнивания его уровня с уровнем проходки карьерного комбайна, что позволяет вести фрезерование рудного тела до границы с вмещающими породами.

Размеры зон опережающего и дополнительного рыхления зависят не только от горно-геологических условий, но и от потребности обогатительной фабрики в фракционном составе исходной руды. При необходимости размер данных зон может быть увеличен или уменьшен, что позволяет управлять фракционным составом исходной руды.

Как вариант способ отработки кимберлитовых трубок включает этапы, на которых устанавливают торцевую поверхность фрезерного барабана карьерного комбайна на границу рудного тела, и осуществляют фрезерование рудного тела посредством рабочей поверхности фрезерного барабана карьерного комбайна по спирали от периферии рудного тела к его центру с формированием разрыхленной руды так, что с рудным телом контактирует одна торцевая поверхность фрезерного барабана карьерного комбайна.

Фрезерование рудного тела предпочтительно осуществляют с оставлением непройденного участка в центре.

Рыхление непройденного участка предпочтительно осуществляют в центре рудного тела с формированием зоны рыхления.

Предпочтительно осуществляют выемку разрыхленной руды из зоны рыхления.

Вокруг рудного тела предпочтительно оставляют целик пустой породы для формирования полосы, необходимой для безопасной работы комбайна.

Перед этапом установки карьерного комбайна на границу рудного тела предпочтительно осуществляют обнажение границы рудного тела на глубину фрезерования, что позволяет вести криволинейное фрезерование внешней границы рудного тела.

Перед этапом установки карьерного комбайна на границу рудного тела предпочтительно осуществляют осушение рудного тела, что позволяет избежать обводнения рабочей зоны комбайна, налипания и смерзания руды после рыхления.

Осушение рудного тела предпочтительно осуществляют формированием траншеи или канавы вокруг рудного тела.

Траектория каждого последующего прохода карьерного комбайна предпочтительно не пересекается с траекторией предыдущего прохода карьерного комбайна, что позволяет повысить эффективность работы комбайна за счет сокращения проходок без фрезерования массива.

Фрезерование рудного тела посредством фрезерного барабана карьерного комбайна предпочтительно осуществляют с погрузкой разрыхленной руды в автосамосвалы, что позволяет избежать промежуточного складирования и отгрузки разрыхленной руды.

Фрезерование рудного тела посредством фрезерного барабана карьерного комбайна предпочтительно осуществляют с формированием штабеля разрыхленной руды, что позволяет повысить безопасность ведения работ, снизить зависимость комбайна от автотранспорта.

Предпочтительно осуществляют уборку разрыхленной руды, полученной при фрезеровании.

Размеры зоны рыхления зависят не только от горно-геологических условий, но и от потребности обогатительной фабрики в фракционном составе исходной руды. При необходимости размер данных зон может быть увеличен или уменьшен, что позволяет управлять фракционным составом исходной руды.

Предложенный способ позволяет осуществить работу фрезерного комбайна по спирали без прямолинейных участков, повторяя форму внешней границы рудного тела, и не предполагает комбинированной схемы работы карьерного комбайна с цикличными прямолинейными проходами. Фрезерование осуществляется по всей площади рудного тела, кроме зон рыхления. Местоположение зоны опережающего рыхления определяется общим направлением фрезерования (к периферии или к центру) и условием предотвращения заклинивания фрезерного барабана в рудном теле. При фрезеровании от периферии к центру может не потребоваться выполнение зоны опережающего рыхления, если работа ведется точно по границе обнаженного рудного тела. Размер зон опережающего и дополнительного рыхления руды определяется с учетом потребности обогатительной фабрики в фракционном составе исходной руды.

Краткое описание чертежей

Далее предложенный способ отработки кимберлитовых трубок, согласно изобретению, будет описан более подробно со ссылкой на чертежи, на которых:

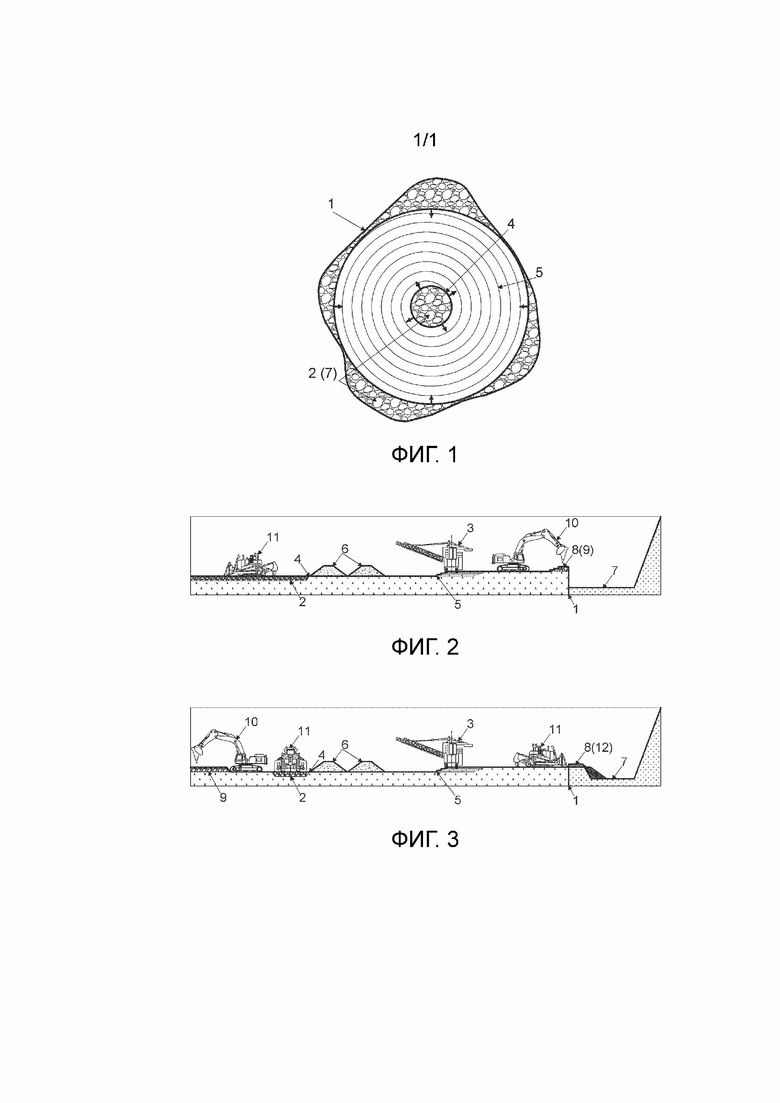

Фиг.1 представляет собой принципиальную схему фрезерования по спирали с правильной геометрической траекторией движения карьерного комбайна;

Фиг.2 представляет собой принципиальную схему осуществления способа отработки кимберлитовых трубок согласно одному варианту осуществления изобретения;

Фиг.3 представляет собой принципиальную схему осуществления способа отработки кимберлитовых трубок согласно другому варианту осуществления изобретения.

Подробное описание изобретения

Предложенный способ отработки кимберлитовых трубок осуществляют следующим образом:

Сначала осуществляют рыхление рудного тела 1 с формированием зоны 2 опережающего рыхления для обеспечения дополнительной поверхности ослабления массива руды и подготовки первой заходки карьерного комбайна 3 требуемого радиуса. В качестве карьерного комбайна могут использоваться, например, следующие комбайны: Wirtgen Surface Miner 2500, MAN Takraf MTS 2000, Trencor 3000SM Surface Miner, L&T Surface Miner KSM 304, Puzzolana PMM 2205, Vermeer T855TL, ТЕСМЕК ROCK HAWG 1150XHD, а также другие карьерные комбайны, известные специалисту в данной области техники.

Данная подготовка может быть осуществлена как самим карьерным комбайном 3 (например, прямолинейными заходками), так и с применением других видов оборудования и технологий рыхления, например, бульдозером, с дальнейшей отгрузкой и транспортировкой разрыхленной руды.

Положение и геометрические размеры подготавливаемой зоны 2 опережающего рыхления определяются исходя из конструкции и технических характеристик применяемого карьерного комбайна 3, параметров фрезерной выемки, направления фрезерования (от центра/к центру), строения рудного тела 1 и прочих факторов. Для снижения зависимости работы карьерного комбайна 3 от предварительной подготовки рудного тела 1 возможно формирование зоны 2 опережающего рыхления только в виде кольцевой полосы с минимальной шириной (см. Фиг.3).

Затем торцевую поверхность фрезерного барабана карьерного комбайна 3 устанавливают на границу 4 между зоной 2 опережающего рыхления и зоной 5 фрезерования рудного тела 1, после чего осуществляют фрезерование рудного тела 1 посредством рабочей поверхности фрезерного барабана карьерного комбайна 3 по спирали с формированием штабеля разрыхленной руды 6 или ее погрузкой в автосамосвалы так, что с рудным телом 1 контактирует одна торцевая поверхность фрезерного барабана карьерного комбайна 3.

Параметры фрезерования, такие как ширина, глубина, количество заходок, количество слоев, геометрия получаемого штабеля, определяются свойствами руды, конструкцией и техническими характеристиками применяемого оборудования, горно-геологическими условиями, требованиями к геометрии штабеля, параметрами забоя выемочно-погрузочного оборудования, положением разгрузочного конвейера комбайна и т.д.

Также допускается вариант, при котором не требуется осуществление рыхления рудного тела с формированием зоны опережающего рыхления, например, в случае движения карьерного комбайна от периферии к центру. Для этого достаточно лишь установить торцевую поверхность фрезерного барабана карьерного комбайна 3 на границу обнаженного рудного тела 1, и осуществить его фрезерование.

При фрезеровании по спирали оптимальной является траектория движения карьерного комбайна 3, приближенно повторяющая форму внешней границы рудного тела 1, что позволяет сократить объемы рыхления другими методами.

Разрыхленную руду, полученную при фрезеровании карьерным комбайном 3, убирают с помощью экскаватора или другого подходящего вида оборудования (не показано).

Зону 2 опережающего рыхления можно формировать как в центре рудного тела 1, так и на периферии рудного тела 1 с последующим извлечением из нее разрыхленной руды, при этом фрезерование осуществляется от центра к периферии и от периферии к центру, соответственно.

Перед этапом опережающей обработки рудного тела 1 может выполняться осушение рудного тела 1 путем формирования траншеи или канавы 7 по контуру рудного тела 1 или вокруг него.

Фрезерование осуществляют по существу до границы рудного тела 1 с оставлением непройденной полосы 8, необходимой для безопасной работы карьерного комбайна 3, предотвращающей его падение с рудного тела, формируя зону 9 дополнительного рыхления, с ее последующим рыхлением посредством, например, виброриппера (гидромолота) 10 или бульдозера 11.

Разрыхленную руду можно извлечь из зоны 9 дополнительного рыхления как к центру рудного тела 1, так и от центра рудного тела 1, например, посредством экскаватора или фронтального погрузчика (не показаны).

Следует отметить, что подготовку руды к извлечению из зоны 9 дополнительного рыхления, исходя из размера, формы и положения этой зоны, иногда технически невозможно или небезопасно выполнять карьерным комбайном 3.

Использование нескольких методов рыхления позволяет корректировать объемы работ между ними. Для каждого из методов характерен свой размер куска руды, подготовленной к отгрузке. При необходимости, перераспределив объемы работ, можно управлять фракционным составом исходной руды.

Поэтому, размеры зон 2, 9 опережающего и дополнительного рыхления зависят не только от горно-геологических условий, но и от потребности обогатительной фабрики в фракционном составе исходной руды.

Следует отметить, что при фрезеровании по спирали последовательность выполнения операций, порядок отработки (от центра /к центру), параметры фрезерования, вариант складирования руды в штабель, способ извлечения и погрузки подготовленной руды, метод дополнительного рыхления определяются исходя из условий конкретного месторождения.

Траектория каждого последующего прохода карьерного комбайна 3 не пересекается с траекторией предыдущего прохода карьерного комбайна 3.

Вокруг рудного тела 1 можно оставить целик 12 пустой породы (Фиг.3) для формирования полосы, необходимой для безопасной работы комбайна, причем пустую породу сталкивают с верхней части целика 9 или осуществляют ее извлечение для выравнивания его уровня с уровнем проходки карьерного комбайна 3.

Настоящее изобретение не ограничивается вышеприведенными вариантами осуществления и допускает различные изменения и дополнения, так, например, этапы способа могут выполняться не только последовательно, но и одновременно.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ послойной разработки сложноструктурных месторождений кимберлитов | 2020 |

|

RU2746049C1 |

| СПОСОБ ОТРАБОТКИ КИМБЕРЛИТОВЫХ ТРУБОК МЕХАНИЗИРОВАННЫМ КОМПЛЕКСОМ | 1997 |

|

RU2135772C1 |

| СПОСОБ РАЗРАБОТКИ КИМБЕРЛИТОВЫХ ТРУБОК В СЛОЖНЫХ ГИДРОГЕОЛОГИЧЕСКИХ УСЛОВИЯХ | 2001 |

|

RU2258810C2 |

| СПОСОБ РАЗРАБОТКИ КРУТОПАДАЮЩИХ МЕСТОРОЖДЕНИЙ ТВЕРДЫХ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 2016 |

|

RU2630023C1 |

| СПОСОБ КОМБИНИРОВАННОЙ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 2009 |

|

RU2400625C1 |

| СПОСОБ СЕЛЕКТИВНОЙ РАЗРАБОТКИ АЛМАЗОСОДЕРЖАЩИХ РУД | 1996 |

|

RU2117762C1 |

| СПОСОБ ОТКРЫТОЙ РАЗРАБОТКИ КРУТОПАДАЮЩИХ РУДНЫХ ТЕЛ | 2014 |

|

RU2571776C1 |

| СПОСОБ ОТКРЫТОЙ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 2002 |

|

RU2261331C2 |

| Способ отработки глубоких карьеров в криолитозоне | 2018 |

|

RU2676352C1 |

| СПОСОБ РАЗРАБОТКИ АЛМАЗОНОСНЫХ КИМБЕРЛИТОВЫХ ТРУБОК И ПЛАВУЧАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2312989C1 |

Изобретение относится к области горной промышленности, а более конкретно к способу отработку кимберлитовых трубок карьерным комбайном. Способ отработки кимберлитовых трубок включает этапы, на которых осуществляют рыхление рудного тела с формированием зоны опережающего рыхления, устанавливают торцевую поверхность фрезерного барабана карьерного комбайна на границу между зоной опережающего рыхления и зоной фрезерования рудного тела и осуществляют фрезерование рудного тела посредством рабочей поверхности фрезерного барабана карьерного комбайна по спирали с формированием разрыхленной руды так, что с рудным телом контактирует одна торцевая поверхность фрезерного барабана карьерного комбайна. Использование изобретения позволяет увеличить производительность работы карьерного комбайна, обеспечить подачу на обогатительную фабрику исходной руды оптимального фракционного состава, снизить потери и разубоживание полезного ископаемого. 2 н. и 30 з.п. ф-лы, 3 ил.

1. Способ отработки кимберлитовых трубок, включающий этапы, на которых:

осуществляют рыхление рудного тела с формированием зоны опережающего рыхления;

устанавливают торцевую поверхность фрезерного барабана карьерного комбайна на границу между зоной опережающего рыхления и зоной фрезерования рудного тела; и

осуществляют фрезерование рудного тела посредством рабочей поверхности фрезерного барабана карьерного комбайна по спирали с формированием разрыхленной руды так, что с рудным телом контактирует одна торцевая поверхность фрезерного барабана карьерного комбайна.

2. Способ по п.1, в котором формируют зону опережающего рыхления в центре рудного тела, при этом фрезерование осуществляют от центра к периферии.

3. Способ по п.1, в котором формируют зону опережающего рыхления на периферии рудного тела, при этом фрезерование осуществляют от периферии к центру.

4. Способ по любому из пп.1-3, в котором осуществляют выемку разрыхленной руды из зоны опережающего рыхления.

5. Способ по п.1, в котором осуществляют осушение рудного тела перед этапом опережающей обработки рудного тела.

6. Способ по п.5, в котором осушение рудного тела осуществляют формированием траншеи или канавы по контуру рудного тела.

7. Способ по п.5, в котором осушение рудного тела осуществляют формированием траншеи или канавы вокруг рудного тела.

8. Способ по п.1, в котором фрезерование осуществляют по существу до границы рудного тела с оставлением непройденной полосы, необходимой для безопасной работы комбайна.

9. Способ по п.8, в котором осуществляют рыхление непройденной полосы, необходимой для безопасной работы комбайна, с формированием зоны дополнительного рыхления.

10. Способ по п.9, в котором осуществляют выемку разрыхленной руды из зоны дополнительного рыхления к центру рудного тела.

11. Способ по п.9, в котором осуществляют выемку разрыхленной руды из зоны дополнительного рыхления от центра рудного тела.

12. Способ по п.1, в котором траектория каждого последующего прохода карьерного комбайна не пересекается с траекторией предыдущего прохода карьерного комбайна.

13. Способ по п.1, в котором фрезерование рудного тела посредством фрезерного барабана карьерного комбайна осуществляют с погрузкой разрыхленной руды в автосамосвалы.

14. Способ по п.1, в котором фрезерование рудного тела посредством фрезерного барабана карьерного комбайна осуществляют с формированием штабеля разрыхленной руды.

15. Способ по п.1, в котором осуществляют уборку разрыхленной руды, полученной при фрезеровании.

16. Способ по любому из пп.1-3, в котором вокруг рудного тела оставляют целик пустой породы для формирования полосы, необходимой для безопасной работы комбайна, причем фрезерование рудного тела осуществляют до границы рудного тела.

17. Способ по п.16, в котором сталкивают пустую породу с верхней части целика для выравнивания его уровня с уровнем проходки карьерного комбайна.

18. Способ по п.16, в котором осуществляют выемку пустой породы с верхней части целика для выравнивания его уровня с уровнем проходки карьерного комбайна.

19. Способ по п.1 или 9, в котором размеры зон опережающего и дополнительного рыхления зависят не только от горно-геологических условий, но и от потребности обогатительной фабрики в фракционном составе исходной руды.

20. Способ отработки кимберлитовых трубок, включающий этапы, на которых:

устанавливают торцевую поверхность фрезерного барабана карьерного комбайна на границу рудного тела и

осуществляют фрезерование рудного тела посредством рабочей поверхности фрезерного барабана карьерного комбайна по спирали от периферии рудного тела к его центру с формированием разрыхленной руды так, что с рудным телом контактирует одна торцевая поверхность фрезерного барабана карьерного комбайна.

21. Способ по п.20, в котором фрезерование рудного тела осуществляют с оставлением непройденного участка в центре рудного тела.

22. Способ по п.20, в котором осуществляют рыхление непройденного участка в центре рудного тела с формированием зоны рыхления.

23. Способ по п.22, в котором осуществляют выемку разрыхленной руды из зоны рыхления.

24. Способ по п.20, в котором вокруг рудного тела оставляют целик пустой породы для формирования полосы, необходимой для безопасной работы комбайна.

25. Способ по п.20, в котором перед этапом установки карьерного комбайна на границу рудного тела осуществляют обнажение границы рудного тела на глубину фрезерования.

26. Способ по п.20, в котором перед этапом установки карьерного комбайна на границу рудного тела осуществляют осушение рудного тела.

27. Способ по п.26, в котором осушение рудного тела осуществляют формированием траншеи или канавы вокруг рудного тела.

28. Способ по п.20, в котором траектория каждого последующего прохода карьерного комбайна не пересекается с траекторией предыдущего прохода карьерного комбайна.

29. Способ по п.20, в котором фрезерование рудного тела посредством фрезерного барабана карьерного комбайна осуществляют с погрузкой разрыхленной руды в автосамосвалы.

30. Способ по п.20, в котором фрезерование рудного тела посредством фрезерного барабана карьерного комбайна осуществляют с формированием штабеля разрыхленной руды.

31. Способ по п.20, в котором осуществляют уборку разрыхленной руды, полученной при фрезеровании.

32. Способ по п.22, в котором размеры зоны рыхления зависят не только от горно-геологических условий, но и от потребности обогатительной фабрики в фракционном составе исходной руды.

| ЛУЦИШИН С.В | |||

| Создание безвзрывной технологии разработки кимберлитов послойным фрезерованием, автореферат диссертации на соискание ученой степени КТН, Москва, 1995 | |||

| СПОСОБ РАЗРАБОТКИ КИМБЕРЛИТОВЫХ ТРУБОК | 2000 |

|

RU2196895C2 |

| Способ отработки глубоких горизонтов алмазодобывающих карьеров в условиях криолитозоны | 2019 |

|

RU2698750C1 |

| RU 2052118 C1, 10.01.1996 | |||

| СПОСОБ ОТКРЫТОЙ РАЗРАБОТКИ ГОРИЗОНТАЛЬНЫХ И ПОЛОГИХ ПЛАСТОВ ПОЛЕЗНОГО ИСКОПАЕМОГО | 1993 |

|

RU2034987C1 |

| US 4466669 A1, 21.08.1984. | |||

Авторы

Даты

2020-07-15—Публикация

2020-02-21—Подача