Изобретение касается способа управления устройством сцепления, служащим в трансмиссии автомобиля для передачи крутящего момента от входного элемента к выходному элементу, причем в данном случае речь идет об устройстве сцепления, срабатывающем от разницы в частотах вращения.

Устройство сцепления такого рода может, например, служить в полноприводном автомобиле для того, чтобы, в зависимости от разницы в частотах вращения постоянно приводимого во вращение основного моста и подключаемого приводного дополнительного моста, передавать приводной момент от двигательной установки к вторичному мосту. В других случаях устройство сцепления такого рода может служить в качестве замены осевого дифференциала для передачи приводного момента на полуось моста, в качестве блокировочного устройства для продольного дифференциала полноприводного автомобиля, или в качестве блокировочного устройства для осевого дифференциала.

Устройство сцепления такого рода имеет входной элемент и выходной элемент, которые могут вращаться относительно друг друга, например входной вал и выходной вал. Обычно устройство сцепления имеет фрикционную муфту, с помощью которой могут сцепляться друг с другом входной элемент и выходной элемент, обеспечивая эксплуатационный эффект. Фрикционная муфта действует в зависимости от гидравлического давления, создаваемого в камере нагнетания устройства сцепления. Это давление может создаваться насосом, который срабатывает от разницы в частотах вращения входного элемента и выходного элемента. Этот насос может быть, например, так называемым героторным насосом или P-роторным насосом.

Таким образом, при наличии разницы в частотах вращения входного элемента и выходного элемента насос приводится в действие, так что гидравлическая текучая среда нагнетается в камеру нагнетания устройства сцепления, приводя в действие фрикционную муфту. Благодаря этому обеспечивается фрикционное сцепление между входным элементом и выходным элементом устройства сцепления, что, в свою очередь, способствует ограничению разницы в частотах вращения входного элемента и выходного элемента и, таким образом, уменьшению производительности насоса.

В некоторых случаях применения желательно иметь возможность управления этим принципиально саморегулирующимся механизмом. В зависимости от определенных состояний движения автомобиля, или от определенных заданных параметров движения, устройство сцепления должно иметь возможность быть деактивированным, т.е. возможность прерывания передачи крутящего момента от входного элемента к выходному элементу. Впрочем, здесь, в свою очередь, необходимо избегать деактивации устройства сцепления в то время, пока значительный крутящий момент передается от входного элемента к выходному элементу. В ином случае деактивация устройства сцепления была бы связана с ощутимым давлением нагрузки, и это, при определенных обстоятельствах, могло бы даже представлять собой угрозу негативного влияния на устойчивость движения. Хотя, в принципе, существует возможность определения, передаваемого в текущий момент крутящего момента с помощью соответствующих датчиков для того, чтобы исключать деактивацию устройства сцепления, пока передается значительный крутящий момент. Однако определение фактически передаваемого в настоящий момент крутящего момента нежелательно сложно и требует больших затрат.

Для того чтобы иметь возможность активного управления передачей крутящего момента, избегая нежелательного давления нагрузки, как известно, используют также пропорциональные клапаны. Однако применение такого рода пропорциональных клапанов также нежелательно сложно.

Задачей данного изобретения является создание способа управления устройством сцепления упомянутого рода, который при низких затратах на изготовление делает возможной деактивацию устройства сцепления безопасным и надежным образом и без значительного давления нагрузки.

Эта задача решается за счет способа с признаками по п.1, и, в частности, за счет того, что исходя из активированного состояния устройства сцепления в повторяющихся расчетных циклах каждый раз вычисляют оценочную величину момента, и при этом выполняют следующие шаги:

- рассчитывают величину нарастания момента в зависимости по меньшей мере от одного значения разницы в частотах вращения, соответствующего разнице в частотах вращения входного элемента и выходного элемента;

- рассчитывают величину спада момента в зависимости по меньшей мере от последней вычисленной оценочной величины момента;

- проводят новый расчет оценочной величины момента на основании последней вычисленной оценочной величины момента путем интегрирования вверх вычисленной величины нарастания момента и интегрирования вниз вычисленной величины спада момента; и

- сравнивают новую вычисленную оценочную величину момента с пороговым значением момента;

при этом устройство сцепления деактивируют, когда новая вычисленная оценочная величина момента опускается ниже порогового значения момента.

В итоге посредством способа, являющегося предметом данного изобретения, моделируют создающееся в камере нагнетания устройства сцепления давление, которое, в свою очередь, соответствует передаваемому фрикционной муфтой крутящему моменту. Деактивацию устройства сцепления осуществляют в зависимости от разницы в частотах вращения входного элемента и выходного элемента устройства сцепления. Тем самым учитывается, создан ли дополнительный напор насоса. Впрочем, дополнительно учитывают временное замедление, соответствующее постепенному нарастанию напора насоса, и вместе с ним передаваемого крутящего момента. Ниже это поясняется более подробно.

В каждом расчетном цикле, с одной стороны, вычисляют величину нарастания момента как функцию значения разницы частот вращения, которое соответствует разнице в частотах вращения входного элемента и выходного элемента устройства сцепления в настоящий момент. Значение разницы в частотах вращения может быть определено с помощью собственных датчиков, предназначенных для входного элемента и выходного элемента. Но чаще всего для определения значения разницы в частотах вращения используют сигналы обычно уже имеющихся датчиков частоты вращения колес автомобиля. Величина нарастания момента соответствует подъему давления в камере нагнетания устройства сцепления, и вместе с тем увеличению передаваемого крутящего момента.

С другой стороны, в каждом расчетном цикле вычисляют величину спада момента как функцию последней вычисленной оценочной величины момента. Тем самым моделируют утечки гидравлической системы устройства сцепления, в частности внутренние утечки насоса, которые в общем случае зависят от давления.

Дополнительные рабочие параметры могут быть учтены при расчете величины нарастания момента или при расчете величины спада момента, например температура гидравлической текучей среды, которую либо измеряют, либо определяют путем соответствующего моделирования.

На основании вычисленной в предыдущем расчетном цикле оценочной величины момента заново вычисляют текущую оценочную величину момента, а именно путем интегрирования вверх текущей вычисленной величины нарастания момента, на последнюю вычисленную оценочную величину момента, т.е. суммирования, и интегрирования вниз, т.е. вычитания, из последней вычисленной оценочной величины нарастания момента текущей вычисленной величины спада момента.

Новую, вычисленную таким образом оценочную величину момента сравнивают с пороговым значением момента. Если она ниже порогового значения момента, то устройство сцепления деактивируют, так как в этом случае следует исходить из того, что через устройство сцепления более не передается значительный крутящий момент и, таким образом, при деактивации устройства сцепления не следует опасаться ударной нагрузки.

Решение о деактивации устройства сцепления может быть принято, таким образом, путем простого пошагового расчета, который может быть проведен блоком управления малой производительности, установленным для устройства сцепления. Необходимы, практически, только сигналы измерения, которые соответствуют разнице в частотах вращения входного элемента и выходного элемента, причем для этого, как уже разъяснялось, можно обратиться к сигналам датчиков частоты вращения колес автомобиля. Описанный способ управления может быть, таким образом, реализован с малыми затратами на изготовление, так как здесь может быть использован простой и недорогой распределительный клапан без нанесения вреда комфорту передвижения.

Описанный выше способ управления следует понимать исключительно как базовую модель. Возможны различные варианты и уточнения, как будет поясняться ниже.

Например, можно предусмотреть, чтобы при расчете величины нарастания момента величина нарастания момента ограничивалась, независимо от вычисленной величины разницы частот, максимально возможным значением. Это соответствует ограничению максимально возможного нарастания давления в расчетном цикле. Альтернативно или дополнительно можно соответствующим образом предусмотреть ограничение новой вычисленной оценочной величины момента максимальным значением. Таким образом учитывается, что даже при долго сохраняющейся разнице в частотах вращения входного элемента и выходного элемента в камере нагнетания устройства сцепления может устанавливаться только определенное максимальное давление.

В соответствии с особенно просто реализуемым вариантом осуществления, опускание ниже указанного порогового значения момента текущей новой вычисленной оценочной величины момента представляет собой единственный критерий для деактивации устройства сцепления. То есть в этом случае устройство сцепления деактивируется только и именно тогда, когда новая вычисленная оценочная величина момента опустится ниже порогового значения момента.

Однако альтернативно этому для деактивации устройства сцепления может учитываться какой-либо дополнительный критерий. Устройство сцепления в этом случае будет деактивироваться только тогда, когда новая вычисленная оценочная величина момента опустится ниже порогового значения момента и когда одновременно будет выполнен по меньшей мере один дополнительный критерий отключения. Под «дополнительным критерием отключения» в данном случае следует понимать критерий, который сам по себе еще не является достаточным для деактивации устройства сцепления, а только представляет собой необходимый дополнительный критерий, когда вычисленная оценочная величина момента оказывается ниже порогового значения момента. Такого рода дополнительный критерий отключения может, например, заключаться в том, что скорость автомобиля должна превысить определенное пороговое значение скорости. В ином случае устройство сцепления остается в активированном состоянии, несмотря на опускание момента ниже порогового значения.

Кроме того, для деактивации устройства сцепления могут также учитываться так называемые приоритетные критерии. Приоритетный критерий отключения означает, что устройство сцепления деактивируется абсолютно независимо от результата описанного сравнения новой вычисленной оценочной величины момента с пороговым значением момента. Приоритетный критерий может, например, иметь место, когда блок регулировки динамики движения автомобиля активно вмешивается в устойчивость движения, например при вмешательстве антиблокировочной системы (ABS) или вмешательстве электронной программы устойчивости (ESP). Устройство сцепления при данном варианте осуществления деактивируется не ранее, чем тогда, когда выполнен приоритетный критерий отключения.

После того как устройство сцепления деактивировано, возможна перепроверка критериев для того, чтобы решить, должно ли устройство сцепления быть активировано снова. Для этого предпочтительно, если снова будет определено текущее значение разницы в частотах вращения, соответствующее разнице в частотах вращения входного элемента и выходного элемента, причем это значение разницы в частотах вращения сравнивается с пороговым значением буксования. Указанное пороговое значение буксования может быть, в свою очередь, определено простым образом посредством сигналов датчиков частоты вращения, установленных на автомобиле. Вышеназванное пороговое значение буксования может представлять собой заданную константу. Альтернативно этому пороговое значение буксования может, например, зависеть от скорости автомобиля, угла поворота руля и/или разницы в кинематических частотах вращения автомобиля (в зависимости от радиуса поворота, межосевого расстояния, диаметра колеса и возможных передаточных отношений). Если определенное таким образом значение разницы в частотах вращения превышает пороговое значение буксования, то устройство сцепления обычно активируется.

В соответствии с особенно простым вариантом осуществления предусматривается, что превышение порогового значения буксования определенным значением разницы в частотах вращения представляет собой необходимое и достаточное условие повторной активации устройства сцепления. Альтернативно этому, однако, возможно, что для активации устройства сцепления - соответственно тому, что описано для случая с деактивацией устройства сцепления - будут учитываться дополнительные критерии включения и/или приоритетные критерии включения.

После оптимального усовершенствования устройство сцепления снабжается фрикционной муфтой, которая сцепляет входной элемент с выходным элементом, в зависимости от гидравлического давления насоса, создающегося в камере нагнетания устройства сцепления, причем деактивация устройства сцепления происходит путем открытия спускного клапана, соединяющего камеру нагнетания с камерой пониженного давления, причем на трубопроводе утечек, проходящем от камеры нагнетания к камере пониженного давления параллельно насосу, располагается диафрагма с практически не зависящей от температуры характеристикой утечек.

Таким образом, параллельно насосу, который подает гидравлическую текучую среду из камеры пониженного давления в камеру нагнетания, располагается трубопровод утечек, который намеренно позволяет происходить постоянным утечкам гидравлической текучей среды из камеры нагнетания в камеру пониженного давления. Хотя эти утечки, в принципе, зависят от давления. Однако важно, что устанавливается определенная интенсивность утечек, и что эта интенсивность утечек (объем утечек/время) в трубопроводе утечек практически не зависит от температуры гидравлической текучей среды. Благодаря этому зависимость интенсивности утечек насоса от температуры огранивается таким образом, что зависимость характеристики сцепления от температуры значительно уменьшается.

Благодаря этому становится возможным быстрое открытие вышеназванного спускного клапана и вместе с тем быстрая деактивация устройства сцепления. Кроме того, описанная выше оценка давления (расчет и учет соответствующего значения спада момента) дает, благодаря определенным утечкам при разнице в частотах вращения, равной нулю, и благодаря независимости от температуры, особенно точный и надежный результат. Таким образом, автомобиль может быстро и надежно, без ударных нагрузок переключаться от полноприводного режима (режим AWD, когда необходима высокая тяга) на режим работы только основного моста (режим 2WD, например, для маневрирования).

Достаточная независимость интенсивности утечек от температуры достигается тем, что в трубопроводе утечек располагается диафрагма (orifice). Диафрагма позволяет - в отличие, например, от дроссельного клапана (throttle) - получать исключительно турбулентный поток проходящей через нее гидравлической текучей среды, так что сопротивление этого потока практически не зависит от температуры.

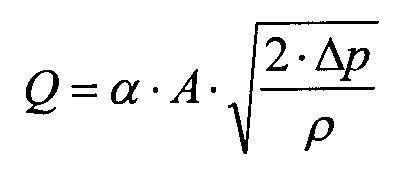

Таким образом, интенсивность потока Q (= объем за определенное время, ΔV/Δt) для турбулентного потока через диафрагму рассчитывается так

Здесь α обозначает показатель сопротивления (Widerstandszahl, drag coefficient), А - площадь сечения отверстия, ρ - плотность текучей среды и Δp - разницу давлений. Коэффициент сопротивления α является безразмерной константой, зависящей только от геометрии диафрагмы. Он составляет для острой диафрагмы приблизительно 0,6. Это соответствует коэффициенту сопротивления (Widerstandskoeffizient, resistance coefficient) ζ=1/α2 приблизительно от 2,7 до 2,8.

В противоположность этому, интенсивность потока Q дросселя в модели ламинарного потока через трубу согласно закону Хагеля-Пуазейля составляет

Здесь r обозначает радиус сечения отверстия, η - динамическую вязкость текучей среды, l - длину трубы или дросселя, а Δp - разницу давлений. Так как динамическая вязкость η используемых обычно гидравлических текучих сред зависит от температуры, то интенсивность потока Q дросселя также зависит от температуры.

Используемый в устройстве сцепления насос может быть намеренно выбран с избыточными параметрами для того, чтобы скомпенсировать утечки гидравлической текучей среды через вышеназванный трубопровод утечек.

В соответствии с предпочтительным, усовершенствованным вариантом, расположенная в трубопроводе утечек диафрагма имеет канальное отверстие с внутренним диаметром в пределах приблизительно от 0,4 мм до 0,8 мм и длину в пределах приблизительно от 0,2 мм до 0,5 мм. Благодаря этому, в зависимости от давления гидравлической текучей среды, получается соответствующая интенсивность утечек, которая практически не зависит от температуры гидравлической текучей среды.

Ниже приводятся пояснения к изобретению, сделанные только в качестве примера со ссылкой на чертежи.

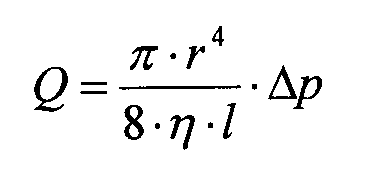

На фиг.1 показана трансмиссия автомобиля с устройством сцепления.

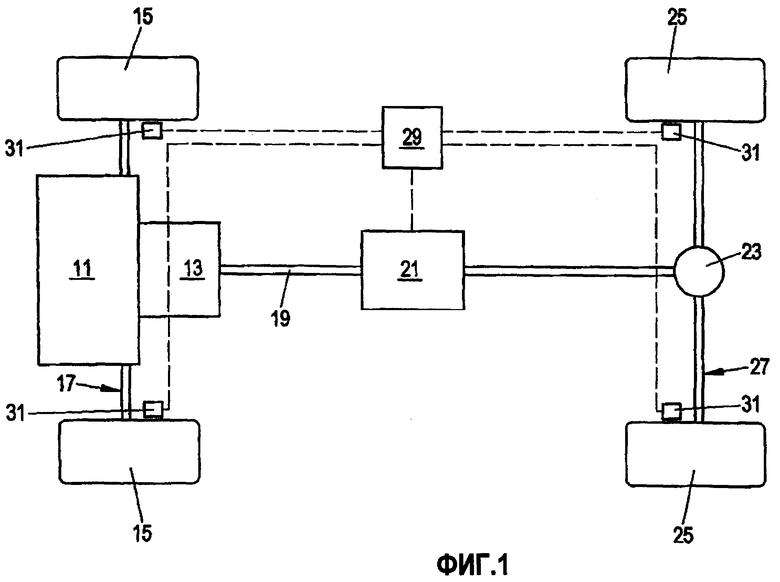

На фиг.2 показано устройство сцепления.

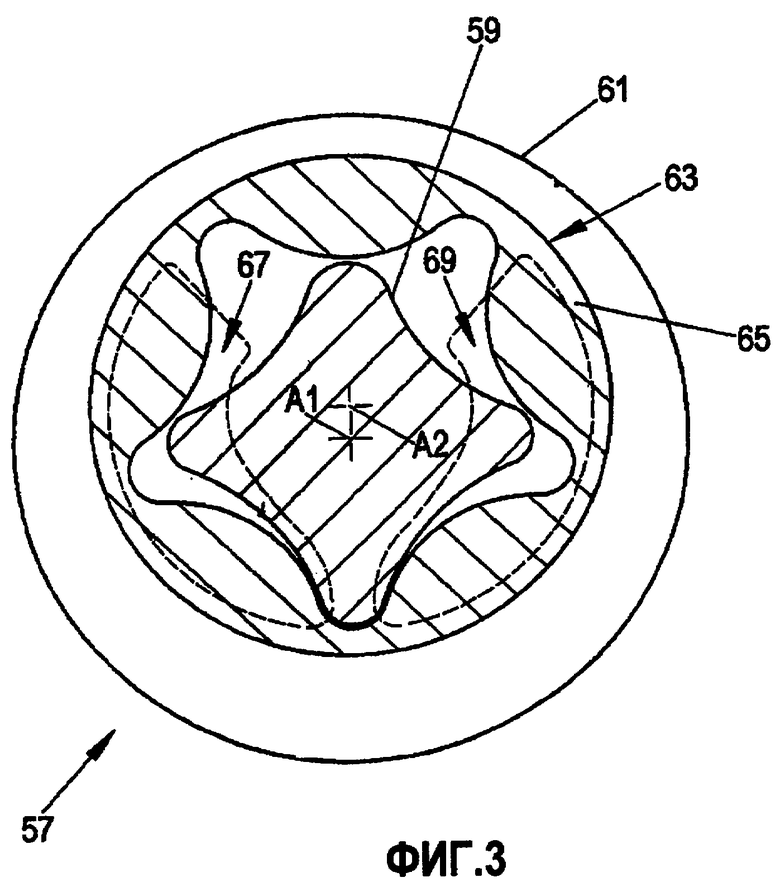

На фиг.3 показан вид поперечного сечения героторного насоса.

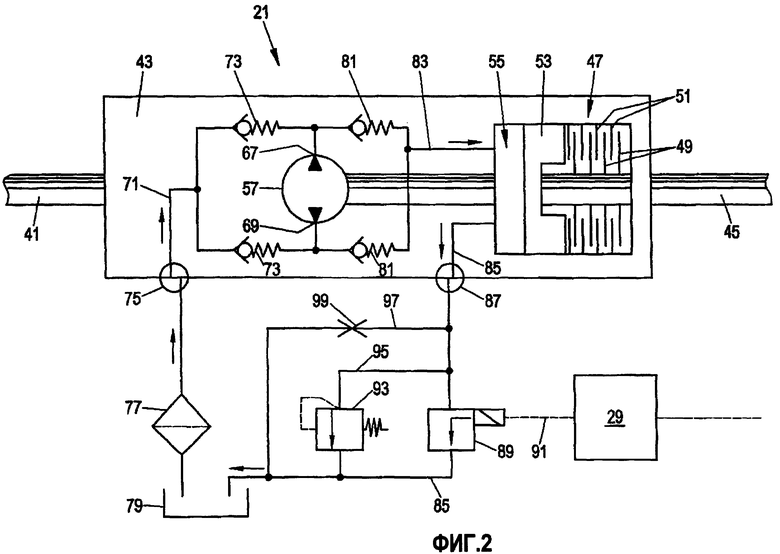

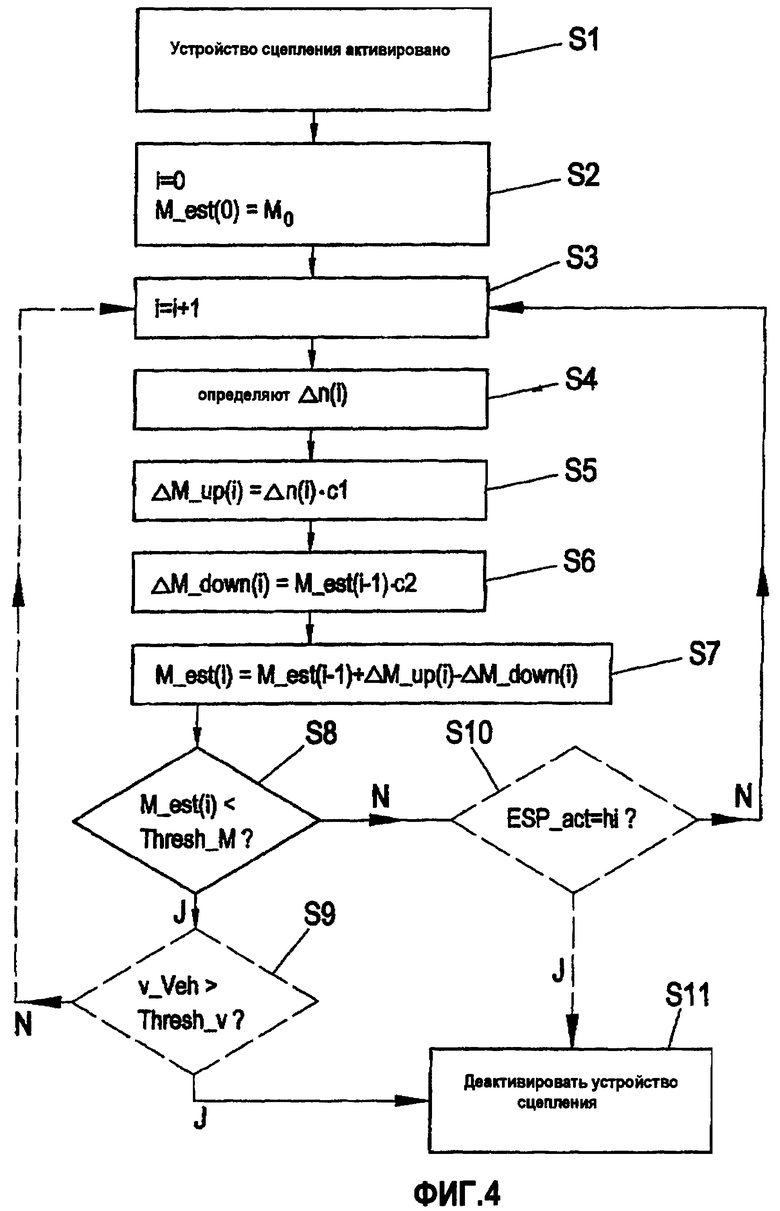

На фиг.4 показана блок-схема способа деактивации устройства сцепления.

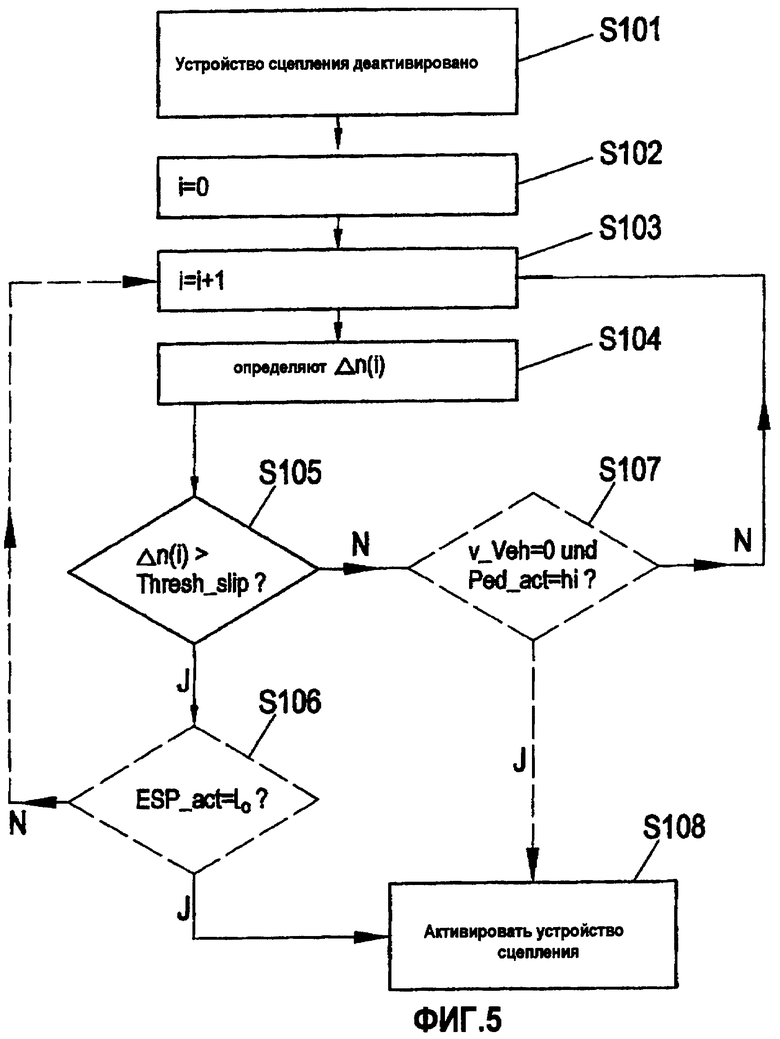

На фиг.5 показана блок-схема способа активации устройства сцепления.

На фиг.1 схематично показана трансмиссия автомобиля. Двигатель 11 через коробку передач 13 и дифференциальную передачу переднего моста (не показана) приводит в движение два колеса 15 переднего моста 17. Передний мост 17 является, таким образом, основным мостом. Кроме того, двигатель 11 через коробку передач 13, карданный вал 19, устройство 21 сцепления и дифференциальную передачу 23 заднего моста приводит в движение два колеса 25 заднего моста 27. Задний мост 27 является при этом вспомогательным мостом автомобиля. Электронный блок 29 управления автомобиля соединен со стороны входа с четырьмя датчиками 31 частоты вращения колес, которыми оснащены передние колеса 15 и задние колеса 25. Блок 29 управления может быть при необходимости соединен с другими датчиками, например с датчиком угла поворота руля, датчиком скорости рыскания и пр. (не показаны). На выходной стороне блок 29 управления соединен с устройством 21 сцепления. Устройство 21 сцепления служит для того, чтобы передавать часть приводного момента двигателя 11 на задний мост 27, а именно в зависимости от управляющих сигналов блока 29 управления. Если через устройство 21 сцепления передается приводной момент на задний мост 27, то автомобиль является полноприводным. Устройство 21 сцепления может быть также расположено в другом месте трансмиссии, например на коробке передач 13 или на дифференциальной передаче 23 заднего моста.

На фиг.2 схематично показан один из возможных вариантов выполнения устройства 21 сцепления. Устройство 21 сцепления имеет входной вал 41, соединенный с вращающимся внутренним корпусом 43 устройства 21 сцепления без возможности вращения, и выходной вал 45, выполненный с возможностью вращения относительно входного вала 41. Входной вал 41 и выходной вал 45 установлены с возможностью вращения в опорах (подшипниках) на стационарном наружном корпусе устройства 21 сцепления (не показан). Устройство 21 сцепления имеет, кроме того, фрикционную муфту 47 с несколькими внутренними пластинами 49 и несколькими наружными пластинами 51, расположенными попеременно. Внутренние пластины 49 соединены с выходным валом 45 с возможностью перемещения в осевом направлении, однако без возможности вращения. Фрикционная муфта 47 имеет, кроме того, кольцеобразный, перемещающийся в осевом направлении прижимной поршень 53, который своей передней стороной выборочно прижимает внутренние пластины 49 и наружные пластины 51 друг к другу для передачи крутящего момента от входного вала 41 к выходному валу 45. Задняя сторона прижимного поршня 53 повернута к гидравлической камере нагнетания 55.

Устройство 21 сцепления имеет, кроме того, насос 57. Этот насос приводится в действие вращательным движением входного вала 41 и выходного вала 45 относительно друг друга и создает при этом в камере нагнетания 55 гидравлическое давление для того, чтобы перемещать прижимной поршень 53 в направлении включения фрикционной муфты 47. В качестве насоса 57, в принципе, может использоваться любой, реагирующий на разность частот вращения гидравлический насос, в частности ротационный объемный насос или поршневой объемный насос. Предпочтительно в качестве насоса 57 используется героторный насос, конструкция которого поясняется ниже с помощью фиг.3.

На фиг.3 показан вид поперечного сечения героторного насоса 57 согласно на фиг.2. Насос 57 имеет внутренний ротор 59, соединенный с выходным валом 45 согласно фиг.2, без возможности вращения, и вращается вокруг оси А1. Кроме того, насос 57 имеет кольцевой участок 61, соединенный без возможности вращения с корпусом насоса (не показан), а также с внутренним корпусом 43 устройства 21 сцепления согласно фиг.2, и соответственно также с входным валом 41. При этом кольцевой участок 61 также вращается вокруг оси А1. Кольцевой участок 61 имеет круглую выемку 63, центр которой смещен относительно оси вращения А1. Кроме того, насос 57 имеет внешний ротор 65, который установлен с возможностью вращения в выемке 63 кольцевого участка 61 вокруг оси А2 и охватывает внутренний ротор, соприкасаясь с ним. Внутренний ротор 59 имеет наружное зубчатое зацепление, а внешний ротор 65 имеет внутреннее зубчатое зацепление, причем количество зубьев внешнего ротора на один зуб превышает количество зубьев внутреннего ротора 59.

Кроме того, на фиг.3 показаны первое соединительное отверстие 67 и второе соединительное отверстие 69, выполненные на участке корпуса насоса, смещенном в осевом направлении относительно уровня сечения, показанного на фиг.3. В зависимости от направления вращения внутреннего ротора 59 относительно кольцевого участка 61, первое соединительное отверстие 67 служит в качестве впускного отверстия насоса, а второе соединительное отверстие 69 в качестве выпускного отверстия насоса, или же наоборот.

Когда внутренний ротор 59 вращается относительно кольцевого участка 61 и соединительных отверстий 67, 69, внутренний ротор 59 нагнетает гидравлическую текучую среду, которая подается к одному из соединительных отверстий 67, 69, в направлении по окружности к другому соединительному отверстию 69 или, соответственно, 67. Это происходит благодаря тому, что гидравлическая текучая среда заключается в зазор, образуемый между внутренним ротором 59 и внешним ротором 65. Так как во время вращения внутреннего ротора 59 объем этого зазора изменяется, гидравлическая текучая среда всасывается из одного соединительного отверстия 67, 69 и выталкивается в другое соединительное отверстие 69 или 67. Изменение объема данного зазора во время вращения внутреннего ротора 59, в свою очередь, происходит благодаря тому, что внутренний ротор 59 приводит во вращательное движение внешний ротор 65, причем вследствие разницы в количествах зубьев устанавливаются разные скорости вращения, т.е. внешний ротор 65, вращающийся вокруг оси А2, вращается медленнее, чем внутренний ротор 59.

Снова ссылаясь на фиг.2, здесь мы также видим показанные на фиг.3 соединительные отверстия 67, 69 насоса. Насос 57 снабжен всасывающим трубопроводом 71. Этот трубопровод соединен с двумя соединительными отверстиями 67, 69 насоса 57 с помощью соответствующего расположенного на стороне всасывания обратного клапана 73. В направлении, противоположном направлению потока гидравлической текучей средой, всасывающий трубопровод 71 через вращающееся соединение 75 и масляный фильтр 77 соединен с приямком 79 насоса. Масляный фильтр 77 и приямок 79 насоса расположены в уже упомянутом стационарном внешнем корпусе устройства 21 сцепления. С напорной стороны насос 57 соединен двумя обратными клапанами 81 с напорным трубопроводом 83, ведущим к камере 55 нагнетания устройства 21 сцепления. От камеры 55 нагнетания гидравлическая текучая среда может перетекать через спускной трубопровод 85 и еще одно вращающееся соединение 87 в приямок насоса 79, как будет показано далее.

Насос 57 приводится в действие, как уже разъяснялось, вращательным движением внутреннего ротора 59 относительно корпуса насоса с кольцевым участком 61 (фиг.3), соответственно вращению входного вала 41 относительно выходного вала 45 (фиг.2). В отношении к фиг.1 это означает, что насос 57 нагнетает гидравлическую текучую среду тогда, когда имеется разница в частотах вращения, с одной стороны, колес 15 переднего моста 17, а с другой стороны, колес 25 заднего моста 27. В зависимости от того, быстрее или медленнее выходного вала 45 вращается входной вал 41, гидравлическая текучая среда всасывается через один из обратных клапанов 73 и подается в камеру нагнетания 55 через один из обратных клапанов 81 (фиг.2). Благодаря гидравлическому давлению, создающемуся в результате этого в камере нагнетания 55, прижимной поршень 53 перемещается в направлении пластин 49, 51 фрикционной муфты 47, приводя пластины 49, 51 в усиливающееся фрикционное сцепление. Благодаря этому происходит усиливающееся сцепление вращающихся входного вала 41 и выходного вала 45 так, что приводной момент от входного вала 41 через устройство 21 сцепления передается на выходной вал 45. Так как более сильное сцепление выходного вала 45 с входным валом 41 способствует уменьшению разницы в частотах вращения, то устройство 21 сцепления является саморегулирующимся.

Впрочем, изложенное выше действие фрикционной муфты 47 при наличии разницы в частотах вращения входного вала 41 и выходного вала 45 имеет место только тогда, когда гидравлическая камера 55 нагнетания достаточно герметично закрыта. Для того чтобы наоборот, получить возможность, по необходимости, деактивировать устройство 21 сцепления, располагается спускной клапан 89, ориентированный вдоль уже упомянутого спускного трубопровода 85. Спускной клапан 89 чаще всего выполняется в виде электромагнитного клапана, управление которым происходит через электрический кабель 91 управления с блока 29 управления. В случае, если спускной клапан 89 закрыт, устройство 21 сцепления может сцеплять описанным выше саморегулирующимся образом выходной вал 45 с входным валом 41. В случае если, напротив, спускной клапан 89 открыт, то накачанная в камеру 55 нагнетания гидравлическая текучая среда может вытекать по спускному трубопроводу 85 в приямок 29 насоса, так что даже при наличии разницы в частотах вращения входного вала 41 и выходного вала 45 от входного вала 41 к выходному валу 45 будет передаваться только небольшой приводной момент (остаточный момент).

Спускной клапан 89 расположен в стационарном внешнем корпусе устройства 21 сцепления. Параллельно спускному клапану 89 расположен предохранительный клапан 93 на предохранительном трубопроводе 95. Благодаря этому ограничивается максимально возможное гидравлическое давление в камере 55 нагнетания, например, в случае выхода из строя спускного клапана 89.

Если бы вышеназванные утечки, которые даже при закрытом спускном клапане 89 приводят к спаду давления в камере 55 нагнетания, были бы обусловлены только внутренними утечками насоса 57, то характеристика устройства 21 сцепления (т.е. зависимость передаваемого крутящего момента от разницы в частотах вращения входного элемента и выходного элемента) имела бы нежелательно высокую зависимость от температуры. Внутренние утечки насоса 57 зависят именно от вязкости текучей среды, которая, в свою очередь, сильно зависит от температуры. Такого рода зависимость от температуры нежелательна, так как такая зависимость от температуры могла бы усложнить или исказить описанную ниже модель нарастания/спада давления. Кроме того, в зависимости от температуры гидравлической текучей среды в устройстве 21 сцепления, получились бы очень разные характеристики передачи крутящего момента, а вместе с тем и автомобиля.

Чтобы простым способом и с малыми затратами снизить эту зависимость от температуры, в соответствии с оптимальным вариантом осуществления, с помощью диафрагмы, имеющей практически не зависящую от температуры характеристику утечек, целенаправленно создается дополнительная утечка гидравлической текучей среды из камеры 55 нагнетания, чтобы тем самым скомпенсировать зависимость интенсивности утечек насоса 57 от температуры. С этой целью на трубопроводе 97 утечек, проходящем параллельно насосу 57 от камеры нагнетания 55 к приямку 79 насоса, располагается такого рода диафрагма 99. Желаемая независимость диафрагмы 99 от температуры в отношении интенсивности утечек обусловлена тем, что - в частности, в отличие от дросселя - отверстие диафрагмы создает турбулентный поток, так что объемный поток при имеющих здесь место диапазонах температур практически зависит только от давления гидравлической текучей среды. Диафрагма 99 размещается при этом, например, в вышеуказанном стационарном внешнем корпусе устройства 21 сцепления. В качестве опции последовательно с диафрагмой 99 может быть предусмотрен распределительный клапан, расположенный в направлении вдоль трубопровода 97 утечек.

Когда необходимо открыть гидравлический клапан 89 при активированном состоянии устройства 21 сцепления, существует опасность нежелательной ударной нагрузки, если к моменту открытия спускного клапана 89 от входного вала 41 на выходной вал 45 все еще передается крутящий момент. Ниже поясняется, как можно с помощью модели нарастания/спада давления и использования соответствующего спускного клапана 89 простым образом избежать такого рода ударной нагрузки.

На фиг.4 показана блок-схема способа деактивации устройства 21 сцепления. После того как устройство 21 сцепления активировано путем закрытия спускного клапана 89 (шаг S1), и после того, как выполнено предварительное задание параметров (шаг S2), в соответствующем расчетном цикле проводят расчеты и повторные проверки в соответствии с описанными ниже шагами S3-S10, причем в результате расчетный цикл либо повторяется, либо устройство 21 сцепления деактивируют (шаг S11).

В вышеназванном шаге S2 предварительного задания параметров текущее значение индекса i для текущего расчетного цикла принимается равным нулю, а для вычисляемой затем оценочной величины момента M_est принимается начальное значение M0, которое, например, может быть определено эмпирическим путем.

Первый расчетный цикл начинается, когда текущий индекс i повышается на одну единицу (шаг S3). В шаге S4 определяют текущее значение Δn(i) разницы частот вращения, соответствующее разнице в частотах вращения входного вала 41 и выходного вала 45 устройства 21 сцепления. Чаще всего значение Δn(i) разницы частот вращения вычисляется по сигналам датчиков частоты вращения колес 31 (фиг.1), причем определяют сигналы датчиков колес 15, 25 моста 17 и, соответственно, 27. В шаге S5 вычисляют текущую величину ΔM_up(i) нарастания момента, которая пропорциональна вычисленному значению разницы частот вращения Δn(i). Значение Δn(i) разницы частот вращения для этого умножают на константу c1 (шаг S5). Константа c1 характеризует конкретное устройство 21 сцепления и, в частности, конкретный насос 57. Константу c1 определяют чаще всего путем калибровки устройства 21 сцепления эмпирическим путем.

Кроме того, в шаге S6 вычисляют текущую величину спада момента ΔM_down(i), которая пропорциональна оценочной величине момента M_est, вычисленной в предыдущем расчетном цикле. Эту последнюю вычисленную оценочную величину момента M_est(i-1) умножают на константу c2, которая также характеризует конкретное устройство 21 сцепления и, в частности, конкретный насос 57, а при известных условиях диафрагму 99. Константу c2 также определяют чаще всего посредством калибровки устройства 21 сцепления эмпирическим путем. Так как в первом расчетном цикле (i=1) еще нет последней вычисленной оценочной величины момента M_est(i-1), то для этого обращаются к начальному значению M0, заданному в шаге S2. Последовательность вышеназванных шагов S5 и S6 можно также поменять местами.

В шаге S7 заново вычисляют оценочную величину момента M_est(i-1), а именно с одновременным прибавлением к оценочной величине момента M_est(i-1), вычисленной в предыдущем расчетном цикле, текущей величины ΔM_up(i) нарастания момента, и одновременного вычитания отсюда текущей вычисленной величины ΔM_down(i) спада момента.

В последующем шаге S8 эту новую вычисленную оценочную величину момента M_est(i-1) сравнивают с пороговым значением Thresh_M момента. Это пороговое значение Thresh_M момента является чаще всего заранее заданной константой и соответствует, например, крутящему моменту 50 Нм.

Как только это сравнение покажет, что новая вычисленная оценочная величина момента M_est(i-1) ниже, чем пороговое значение момента Thresh_M, устройство 21 сцепления в общем случае должно быть деактивировано (шаг S11). Впрочем, при необходимости во время шага S9 может быть проверен еще один дополнительный критерий отключения. Например, проверяют, превышает ли скорость v_Veh автомобиля пороговое значение Thresh_v скорости. В случае подтверждения устройство 21 сцепления деактивируют, т.е. открывают спускной клапан 89, чтобы прервать передачу крутящего момента от входного вала 41 к выходному валу 45. Если же, напротив, в шаге S9 установлено, что скорость v_Veh автомобиля ниже порогового значения Thresh_v скорости, то происходит возврат к шагу S3, и начинается новый расчетный цикл. Разумеется, в шаге S9 могут также проверяться и другие дополнительные критерии отключения.

Если в шаге S8 установлено, что новая вычисленная оценочная величина момента M_est(i) все еще превышает пороговое значение момента Thresh_M, то обычно также происходит возврат к шагу S3, чтобы начать новый расчетный цикл. Впрочем, в необязательном шаге S10 может быть также еще проверено, выполнен ли какой-либо приоритетный критерий отключения. Например, в шаге S10 проверяется, передается ли сигнал от вышестоящего над блоком 29 управления блока регулировки динамики движения о том, что в настоящий момент происходит вмешательство в устойчивость движения автомобиля (например, системы ESP). В случае подтверждения устройство 21 сцепления деактивируют (шаг S11). В ином случае, как уже разъяснялось, с шага S3 начинается новый расчетный цикл. Проверка приоритетного критерия отключения в соответствии с шагом S10 может быть проведена для того, чтобы убедиться, что приоритетный критерий отключения проверяется в каждом расчетном цикле. Разумеется, в шаге S10 могут также проверяться и другие приоритетные критерии.

На основании расчетов и проверок в соответствии с шагами S3-S9 согласно фиг.4, устройство 21 сцепления может быть, таким образом, деактивировано без существенного давления нагрузки, причем при необходимости дополнительно возможно вмешательство вышестоящего блока регулировки динамики движения (шаг S10).

Следует учесть, что при расположении диафрагмы 99 в трубопроводе 97 утечек параллельно насосу 57 (фиг.2) при закрытом спускном клапане 89 в камере 55 нагнетания происходит определенный и, в частности, в значительной степени зависящий от температуры спад давления. Благодаря этому становится возможным быстрое открытие спускного клапана 89 и, вместе с тем, быстрая деактивация устройства 21 сцепления. Кроме того, описанная выше оценка давления (расчет и учет соответствующего значения ΔM_down спада момента) дает, благодаря заданным утечкам и сниженной зависимости от температуры, особенно точный и надежный результат. Однако в принципе можно также регистрировать температуру гидравлической текучей среды с помощью измерительных инструментов и учитывать ее при расчетах модели нарастания/спада давления.

Наконец, на фиг.5 показана блок-схема способа активации устройства 21 сцепления из деактивированного состояния, то есть при открытом спускном клапане.

Сначала после деактивации устройства 21 сцепления в шаге S102 индекс i для текущего расчетного цикла принимается равным нулю.

Соответствующий расчетный цикл начинается с одновременным повышением в шаге S103 индекса i на одну единицу.

В шаге S104 определяют значение Δn(i) разницы частот вращения, соответствующее разнице в частотах вращения входного вала 41 и выходного вала 45, аналогично шагу S4 согласно фиг.4.

В следующем шаге S105 проверяют, превышает ли это значение Δn(i) разницы в частотах вращения пороговое значение Thresh_slip буксования (проскальзывания). Пороговое значение момента может быть заданной константой или величиной, зависящей от скорости. Значение Δn(i) разницы частот вращения или пороговое значение Thresh_slip буксования перед сравнением в соответствии с шагом S105 чаще всего корректируют на поправочную величину или поправочный коэффициент движения на повороте, причем эту поправку делают, например, на основании сигналов от датчиков 31 частоты вращения колес, на основании сигналов датчика угла поворота колес или на основании сигналов датчиков скорости рыскания (не показаны). Возможен также учет поправочной величины или поправочного коэффициента на допуск шин.

Как только проверка в соответствии с шагом S105 покажет, что значение Δn(i) разницы частот вращения превышает пороговое значение Thresh_slip буксования, то устройство 21 сцепления обычно должно активироваться (шаг S108). При необходимости можно, впрочем, учесть дополнительный критерий включения. Например, можно сначала в шаге S106 проверить, отсутствует ли в настоящее время вмешательство в устойчивость движения вышестоящего блока регулировки динамики движения. Только если вмешательство такого рода отсутствует, устройство 21 сцепления в шаге S108 активируется. Если все же вмешательство такого рода имеет место, то происходит возврат к шагу S103 для того, чтобы начать новый расчетный цикл.

Как только проверка в соответствии с шагом S105 покажет, что вычисленное текущее значение Δn(i) разницы частот вращения ниже порогового значения буксования Thresh_slip, то обычно происходит возврат к шагу S103 для того, чтобы начать новый расчетный цикл. При необходимости при этом можно, впрочем, также произвести проверку приоритетного критерия включения. Например, в шаге S107 может быть проверено, стоит ли автомобиль в данный момент на месте (скорость движения автомобиля v_Veh=0) и приведена ли в действие педаль (Ped_act=hi). В случае подтверждения происходит переход к шагу S108, чтобы активировать устройство 21 сцепления и вместе с тем разрешить или подготовить передачу приводного момента на задний мост 27, хотя значение Δn(i) разницы частот вращения не превышает порогового значения буксования Thresh_slip. Приоритетный критерий включения в соответствии с шагом S107 может быть альтернативно также проверен, например, между шагами S103 и S104, для того, чтобы убедиться, что критерий включения проверяется в соответствующем расчетном цикле.

Посредством способа согласно фиг.5 создается простое и надежное управление для того, чтобы активировать устройство 21 сцепления, после того как устройство 21 сцепления было деактивировано способом согласно фиг.4.

По поводу примеров осуществления согласно фиг.4 и 5 следует еще заметить, что использование индекса i, введенного для ясности, не обязательно. Важно, чтобы происходило интегрирование значения нарастания момента ΔM_up и интегрирование в обратном направлении значения спада момента ΔM_down, причем это можно выполнять непрерывно (как интеграл по времени), квазинепрерывно или (как показано, с помощью указанного числителя i) дискретными, эквидистантными во времени шагами.

Следует также заметить, что приведенные на фиг.4 расчеты могут проводиться во время всего процесса эксплуатации автомобиля. В частности, может постоянно вычисляться текущая оценочная величина момента M_est, т.е. даже при деактивированном устройстве сцепления. В этом случае указанное начальное значение момента M0 используется только однажды во время старта автомобиля, причем затем расчет текущей оценочной величины момента M_est всегда происходит на основании предыдущей вычисленной оценочной величины момента M_est, независимо от того, деактивировано или активировано устройство сцепления.

Список обозначений

11 двигатель

13 коробка передач

15 переднее колесо

17 передний мост

19 карданный вал

21 устройство сцепления

23 дифференциальная передача заднего моста

25 заднее колесо

27 задний мост

29 блок управления

31 датчик частоты вращения колес

41 входной вал

43 внутренний корпус

45 выходной вал

47 фрикционная муфта

49 внутренняя пластина

51 наружная пластина

53 прижимной поршень

55 камера нагнетания

57 насос

59 внутренний ротор

61 кольцевой участок

63 выемка

65 внешний ротор

67 первое соединительное отверстие

69 второе соединительное отверстие

71 всасывающий трубопровод

73 обратный клапан

75 вращающееся соединение

77 масляный фильтр

79 приямок насоса

81 обратный клапан

83 напорный трубопровод

85 спускной трубопровод

87 вращающееся соединение

89 спускной клапан

91 трубопровод управления

93 предохранительный клапан

95 предохранительный трубопровод

97 трубопровод утечек

99 диафрагма

Изобретение относится к способу управления устройством сцепления, служащим в трансмиссии автомобиля для передачи крутящего момента от входного элемента к выходному элементу. Способ заключается в том, что рассчитывают величину нарастания момента, рассчитывают значение спада момента, проводят новый расчет оценочной величины момента, сравнивают новую вычисленную оценочную величину момента с пороговым значением момента. Величину нарастания момента рассчитывают в зависимости от разницы в частотах вращения входного и выходного элементов. Значение спада момента рассчитывают в зависимости от оценочной величины момента. Новый расчет оценочной величины момента проводят на основании последней вычисленной оценочной величины момента. Устройство сцепления деактивируют, когда новая вычисленная оценочная величина момента опускается ниже порогового значения момента. Технический результат заключается в безопасной и надежной деактивации устройства сцепления. 14 з.п. ф-лы, 5 ил.

1. Способ управления устройством (21) сцепления, служащим в трансмиссии автомобиля для передачи крутящего момента от входного элемента (41) к выходному элементу (45), при котором исходя из активированного состояния устройства сцепления в повторяющихся расчетных циклах каждый раз вычисляют оценочную величину (M_est) момента и при этом выполняют следующие шаги:

- рассчитывают величину (ΔM_up) нарастания момента в зависимости по меньшей мере от одного значения (Δn) разницы в частотах вращения, которое соответствует разнице в частотах вращения входного элемента (41) и выходного элемента (45),

- рассчитывают значение (ΔM_down) спада момента в зависимости по меньшей мере от последней вычисленной оценочной величины (M_est) момента,

- проводят новый расчет оценочной величины (M_est) момента на основании последней вычисленной оценочной величины момента путем интегрирования вверх вычисленной величины нарастания момента и интегрирования вниз вычисленной величины спада момента и

- сравнивают новую вычисленную оценочную величину (M_est) момента с пороговым значением момента (Thresh_M),

при этом устройство сцепления деактивируют, когда новая вычисленная оценочная величина момента опускается ниже порогового значения момента.

2. Способ по п.1, при котором расчетные циклы начинают после того, как устройство (21) сцепления приведено в активированное состояние.

3. Способ по п.1, при котором в первом расчетном цикле в качестве последней вычисленной оценочной величины (M_est) момента используют заданное начальное значение (M0).

4. Способ по п.1, при котором вычисленная величина (ΔM_up) нарастания момента ограничена максимальной величиной, и/или новая вычисленная оценочная величина (M_est) момента ограничена максимальной величиной.

5. Способ по п.1, при котором устройство (21) сцепления деактивируют только тогда, когда новая вычисленная оценочная величина момента опускается ниже порогового значения момента.

6. Способ по п.1, при котором устройство (21) сцепления деактивируют только тогда, когда новая вычисленная оценочная величина момента опускается ниже порогового значения момента и когда выполняется по меньшей мере один дополнительный критерий отключения (S9).

7. Способ по п.1, при котором устройство (21) сцепления деактивируют независимо от результата сравнения новой вычисленной оценочной величины момента с пороговым значением момента, если выполнен приоритетный критерий отключения (S10).

8. Способ по п.1, при котором исходя из деактивированного состояния устройства (21) сцепления в повторяющихся расчетных циклах каждый раз сравнивают значение (Δn) разницы в частотах вращения, соответствующее разнице в частотах вращения входного элемента (41) и выходного элемента (45) с пороговым значением (Thresh_slip) буксования, причем устройство (21) сцепления активируют, когда вычисленное значение разницы в частотах вращения превышает пороговое значение буксования.

9. Способ по п.8, при котором значение разницы (Δn) в частотах вращения или пороговое значение (Thresh_slip) буксования корректируют на величину поправочного коэффициента движения на повороте.

10. Способ по п.8, при котором устройство (21) сцепления активируют только тогда, когда вычисленное значение разницы в частотах вращения превышает пороговое значение буксования.

11. Способ по п.8, при котором устройство (21) сцепления активируют только тогда, когда вычисленное значение разницы в частотах вращения превышает пороговое значение буксования и когда выполнен по меньшей мере один дополнительный критерий включения (S106).

12. Способ по п.8, при котором устройство (21) сцепления активируют независимо от результата сравнения разницы в частотах вращения с пороговым значением буксования, если выполнен приоритетный критерий включения (S107).

13. Способ по п.1, при котором устройство (21) сцепления имеет фрикционную муфту (47), сцепляющую входной элемент (41) с выходным элементом (45) в зависимости от гидравлического давления, создающегося в камере (55) нагнетания устройства сцепления, причем деактивацию устройства сцепления осуществляют путем открытия спускного клапана, соединяющего камеру (55) нагнетания с камерой пониженного давления (79).

14. Способ по п.13, при котором устройство (21) сцепления снабжено насосом (57), имеющим первую часть (61) и вторую часть (59), причем первая часть насоса соединена без возможности вращения с входным элементом (41), а вторая часть насоса соединена без возможности вращения с выходным элементом (45), причем насос приводится в действие вращательным движением входного элемента и выходного элемента друг относительно друга, и причем напорная сторона насоса соединена с камерой (55) нагнетания.

15. Способ по п.14, при котором на трубопроводе (97) утечек, проходящем от камеры (55) нагнетания к приямку (79) насоса параллельно насосу (57), расположена диафрагма (99) с практически не зависящей от температуры характеристикой утечек.

| DE 69723824 Т2, 27.05.2004 | |||

| УСТРОЙСТВО И СПОСОБ ОПРЕДЕЛЕНИЯ ТОЧКИ КАСАНИЯ МУФТЫ СЦЕПЛЕНИЯ | 1994 |

|

RU2199448C2 |

| АВТОМОБИЛЬ | 1998 |

|

RU2202479C2 |

| EP 1686031 A2, 02.08.2006. | |||

Авторы

Даты

2012-11-10—Публикация

2008-08-12—Подача