Изобретение относится к хлебопекарной, кондитерской, овощесушильной и пищеконцентратной промышленности и может быть использовано при производстве хлебопекарных, мучных кондитерских изделий, кофейных напитков, соусов, супов.

Наиболее близким по технической сущности и достигаемому эффекту является способ тепловой обработки пищевых продуктов [Patent 5075121 US, Int. Cl.5 A23L 1/00 Method for thermal treatment of alimentary substances Robert Desage, Verneuil; Patricia Fraile, Champagne; Henri Renon, Sceaux; A.R.M.I.N.E.S., Paris Cedex, France. Filed: 27.03.1989. Date of Patent: 24.12.1991]. Согласно этому способу замороженные каштаны подвергают термической обработке перегретым паром атмосферного давления температурой 120-130°C в течение 6 минут для резкого увеличения температуры продукта, а затем сушат до заданной влажности перегретым паром при температуре 130°C.

Недостатками известного способа являются: невысокие органолептические показатели качества готовой продукции, длительность процесса термической обработки и высокие удельные энергозатраты.

Технической задачей изобретения является улучшение качества готового продукта и повышение тепловой эффективности процесса обжарки за счет использования ступенчатого режима обжарки каштанов перегретым паром, интенсификация процесса обжарки и снижение энергозатрат на получение готового продукта.

Поставленная техническая задача изобретения достигается тем, что в предлагаемом способе производства обжаренных каштанов, включающем инспекцию сырья, сортировку, мойку, очистку от кожуры, резку, обжарку перегретым паром атмосферного давления, новым является то, что каштаны режут на кубики с линейным размером 3-5 мм, а их обжарку перегретым паром проводят в три этапа: на первом этапе слой каштанов продувают паром с температурой 423 К и скоростью 1,85 м/с в течение 12 мин, на втором этапе - паром с температурой 433 К и скоростью 1,3 м/с в течение 5 мин, на третьем этапе - паром с температурой 443 К и скоростью 0,8 м/с в течение 11 мин до достижения конечной влажности 4%.

Технический результат изобретения заключается в улучшении качества готового продукта за счет использования ступенчатых щадящих режимов теплоподвода, повышении тепловой эффективности и интенсификации процесса обжарки и в снижении энергозатрат на получение готового продукта.

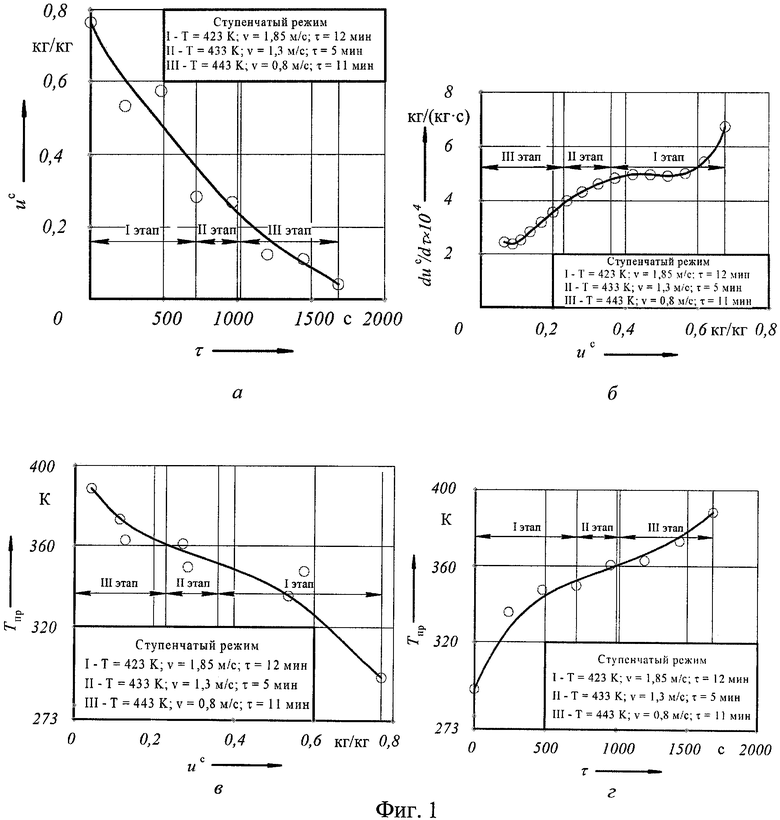

На фиг.1 приведены кинетические закономерности ступенчатого режима обжарки каштанов перегретым паром атмосферного давления: а - кривая обжарки; б - кривая скорости обжарки; в - температурная кривая; г - термограмма.

Свежие каштаны, поступающие в переработку, по своему качеству отвечали требованиям ГОСТ 16525-70 «Орехи каштана съедобного».

Внешний вид: орехи, освобожденные от плюски (обвертки), свежие, чистые, коричневого цвета разных оттенков без пятен и механических повреждений, треугольно-шаровидной формы с разной степенью сплюснутости, не мокрые.

Масса ореха в г, не менее: 5.

Консистенция ядра: плотная.

Окраска ядра в разрезе: белая или слегка желтоватая, без пятен.

Вкус и запах ядра: свойственные свежему каштану, без посторонних привкуса и запаха.

Влажность ядра орехов в % к массе: от 40 до 55.

Наличие орехов в местах отгрузки с явными повреждениями вредителями (долгоносиками и плодожоркой) не допускается.

Орехи со скрытыми повреждениями вредителями (долгоносиками и плодожоркой) в % к массе, не более 10.

В местах назначения орехи с явными и скрытыми повреждениями вредителями (долгоносиками и плодожоркой) в % к массе, не более 10.

Орехи с массой менее 5 г в %, не более 5.

В местах отгрузки и назначения орехи с естественно треснутой кожурой в % к массе, не более 5.

Орехи раздавленные и с механическими повреждениями: не допускаются.

Для промышленной переработки допускаются орехи каштана массой не менее 3 г, содержание орехов каштана с естественно-треснувшей кожурой не ограничивается.

В каштанах содержится 44% углеводов, 1,3% белка, 1,6% жира, 0,04% витамина С, 0,00094% железа, 0,484% калия.

Способ производства обжаренных каштанов осуществляют следующим образом.

Каштаны моют в вентиляторной моечной машине. Вымытые каштаны из моечной ванны перемещаются наклонным конвейером, в верхней части которого они ополаскиваются водой из душевого устройства. При обработке сильно загрязненных каштанов можно увеличить время их пребывания в зоне отмывки путем периодических остановок транспортера.

Затем мытые каштаны очищают от кожуры и подвергают инспекции и сортированию, которые проводят на сортировочно-инспекционном транспортере. Одновременно с сортированием проводится инспекция сырья, при которой удаляют дефектные экземпляры (загнившие, поврежденные вредителями, заплесневелые, сильно загрязненные, массой менее 3 г), посторонние примеси и предметы. Затем обработанные ядра каштанов (орехи) нарезают кубиками с линейным размером 3-5 мм.

Нарезание каштанов на кубики с большим линейным размером чем 5 мм, например, 7 мм, значительно увеличивает продолжительность обжарки и снижает производительность.

Нарезание каштанов на кубики с меньшим линейным размером чем 3 мм, например, 2 мм, приводит к образованию в процессе обжарки пылеобразной массы, неравномерности обжарки и, как следствие, снижению качества конечного продукта.

Затем нарезанные на кубики каштаны подвергают обжарке перегретым паром атмосферного давления. Перегретый пар обладает существенными преимуществами перед другими теплоносителями: высокий энергетический КПД процесса, обусловленный возможностью утилизации вторичного пара; уменьшение требуемого количества пара в контуре циркуляции вследствие более высокой удельной теплоемкости пара по сравнению с теплоемкостью воздуха; отсутствие кислорода в перегретом паре, что позволяет значительно повысить температуру процесса обжарки без существенного ухудшения качества готового продукта; улучшение качественных показателей готового продукта, т.к. уменьшаются градиенты влагосодержания и повышается пластичность материала [Остриков А.Н.Обжарка кофе перегретым паром / А.Н.Остриков, А.А.Шевцов, В.М.Кравченко, А.Н.Зотов: Воронеж, гос. технол. акад. Воронеж. 2003. - 174 с.].

На первом этапе порезанные кубики каштанов с линейным размером 3-5 мм продувают перегретым паром со скоростью 1,85 м/с и температурой 423 К в течение 12 мин (фиг.1). При этом удаляется физико-механическая влага, т.е. влага микро- и макрокапилляров и влага смачивания. Основным параметром, влияющим на интенсивность влагоудаления в этот период, является скорость теплоносителя. Поэтому наиболее целесообразно в начальный момент обжарки использовать обжарку с высокой скоростью теплоносителя и невысокой температурой нагрева продукта. Этому требованию наиболее полно отвечает обжарка на первом этапе.

Использование перегретого пара атмосферного давления с меньшей чем 423 К, температурой, например, 418 К снижает эффективность испарения физико-механической влаги. Использование перегретого пара атмосферного давления с большей чем 423 К, температурой, например, 428 К приводит к чрезмерному перегреву продукта и снижению его качества из-за разложения ценных термолабильных веществ (витаминов, углеводов, аминокислот и др.).

Обдув продукта потоком перегретого пара со скоростью меньшей чем 1,85 м/с, например, 1,6 м/с, снижает эффективность удаления испаряемых водяных паров, а следовательно, уменьшает эффективность тепломассообмена процесса обжарки. Обдув продукта потоком перегретого пара со скоростью большей чем 1,85 м/с, например, 2 м/с, приводит к пересушиванию поверхностных слоев кубиков каштанов и образованию корочки на поверхности каштанов, что затрудняет удаление испаряемой влаги.

Продолжительность первого этапа (12 мин) определена экспериментально в результате анализа полученных кривых обжарки. Использование большей продолжительности первого этапа, например, 15 мин, приводит к пересушиванию поверхностных слоев кубиков каштанов и затруднению удаления влаги, содержащейся в центральных слоях кубиков. Использование меньшей продолжительности первого этапа, например, 9 мин, приводит к тому, что не вся физико-механическая влага удаляется из каштанов, что влечет за собой увеличение продолжительности последующих этапов обжарки и ухудшение качества готового продукта.

На втором этапе предварительно поджаренные кубики каштанов продувают перегретым паром со скоростью 1,3 м/с и температурой 433 К в течение 5 мин (фиг.1). По мере удаления физико-механической влаги скорость теплоносителя, как определяющий фактор интенсивности процесса, теряет свое значение. Поэтому на втором этапе обжарку предпочтительнее вести при снижающейся скорости и повышающейся температуре теплоносителя. В связи с тем, что на интенсивность удаления осмотической (внутриклеточной) влаги наибольшее влияние оказывает температура, как фактор, определяющий интенсивность внутреннего влагопереноса, продукт подвергают обжарке перегретым паром с температуры 433 К.

Использование перегретого пара атмосферного давления с меньшей чем 433 К температурой, например, 428 К снижает эффективность испарения осмотической влаги. Использование перегретого пара атмосферного давления с большей чем 433 К температурой, например, 438 К приводит к чрезмерному перегреву продукта и снижению его качества из-за разложения ценных термолабильных веществ (витаминов, углеводов, аминокислот и др.).

Обдув продукта потоком перегретого пара со скоростью меньшей чем 1,3 м/с, например, 1,0 м/с, не обеспечивает полного удаления испаряемых водяных паров, а следовательно, снижает эффективность тепломассообмена процесса обжарки. Обдув продукта потоком перегретого пара со скоростью большей чем 1,3 м/с, например, 1,6 м/с, приводит к пересушиванию поверхностных слоев кубиков каштанов и образованию корочки на поверхности частиц, что затрудняет удаление испаряемой влаги.

Продолжительность второго этапа (5 мин) определена экспериментально в результате анализа полученных кривых обжарки. Использование большей продолжительности второго этапа, например, 8 мин, приводит к пересушиванию поверхностных слоев кубиков каштанов и затрудняет удаление влаги, содержащейся в центральных слоях частиц. Использование меньшей продолжительности второго этапа, например, 3 мин, приводит к тому, что не вся осмотическая влага удаляется из кубиков каштанов, что влечет за собой увеличение продолжительности последующих этапов обжарки и ухудшение качества готового продукта.

На третьем этапе поджаренные кубики каштанов продувают перегретым паром со скоростью 0,8 м/с и температурой 443 К в течение 11 мин (фиг.1). По мере удаления осмотической влаги скорость теплоносителя, как определяющий фактор интенсивности процесса, теряет свое значение. В связи с тем, что на интенсивность удаления адсорбционной влаги наибольшее влияние оказывает температура, как фактор, определяющий интенсивность внутреннего влагопереноса, продукт обжаривают перегретым паром с температурой 443 К. Использование перегретого пара атмосферного давления с меньшей чем 443 К, температурой, например, 440 К снижает эффективность испарения адсорбционной влаги. Использование перегретого пара атмосферного давления с большей чем 443 К, температурой, например, 448 К приводит к чрезмерному перегреву продукта и снижению его качества из-за разложения ценных термолабильных веществ.

Обдув продукта потоком перегретого пара со скоростью меньшей чем 0,8 м/с, например, 0,5 м/с, не обеспечивает полного удаления испаряемых водяных паров, а следовательно, снижает эффективность тепломассообмена процесса обжарки. Обдув продукта воздушным потоком со скоростью, большей чем 0,8 м/с, например, 1,0 м/с, приводит к пересушиванию поверхностных слоев кубиков каштанов и образованию корочки на поверхности продукта, что затрудняет удаление испаряемой влаги.

Продолжительность третьего этапа (11 мин) определена экспериментально в результате анализа полученных кривых обжарки. Использование большей продолжительности третьего временного этапа, например, 15 мин, приводит к пересушиванию кубиков каштанов и излишним энергозатратам. Использование меньшей продолжительности третьего этапа, например, 8 мин, приводит к тому, что не вся адсорбционная влага удаляется из кубиков каштанов, что влечет за собой повышенную конечную влажность готового продукта и быстрое ухудшение его качества в процессе хранения.

Адаптированный в соответствии с основными кинетическими закономерностями процесса обжарки подвод теплоносителя на трех этапах обжарки продукта позволяет выбрать рациональные режимы обжарки с учетом изменения влагосодержания продукта по ходу процесса обжарки.

Затем обжаренные до конечной влажности 4% кубики каштанов передаются на дальнейшую переработку.

Способ производства обжаренных каштанов поясняется следующим примером.

Каштаны моют в вентиляторной моечной машине. Затем вымытые каштаны подвергают инспекции и сортированию, которые проводят вручную на сортировочно-инспекционном транспортере. Далее каштаны нарезают кубиками с линейным размером 4 мм. Затем нарезанные на кубики каштаны подвергают тепловой обработке перегретым паром атмосферного давления. Причем обжарку кубиков каштанов проводят перегретым паром в три этапа.

На первом этапе каштаны, порезанные на кубики с размером 4 мм, обжаривают перегретым паром с температурой 423 К при скорости теплоносителя 1,85 м/с в течение 12 мин. При этом удаляется физико-механическая влага, т.е. влага микро- и макрокапилляров и влага смачивания.

На втором этапе предварительно поджаренные кубики каштанов обжаривают перегретым паром с температурой 433 К и скоростью 1,3 м/с в течение 5 мин. При этом удаляется осмотическая (внутриклеточная) влага.

На третьем этапе поджаренные кубики каштанов обжаривают перегретым паром с температурой 443 К и скоростью 0,8 м/с в течение 11 мин. При этом из каштанов удаляется адсорбционная влага.

Затем обжаренные до конечной влажности 4% кубики каштанов передают на дальнейшую переработку.

В таблице приведен химический состав свежих, обжаренных по прототипу и по предлагаемому способу каштанов (в пересчете на сухое вещество).

Как видно из таблицы, каштаны, обжаренные по предлагаемому способу, имеют более высокое содержание ценных питательных термолабильных веществ по сравнению с прототипом. Это свидетельствует о правильности выбора мягких, щадящих температурно-гидродинамических режимов обжарки, позволяющих в максимальной степени сохранить нативные свойства каштанов.

Таким образом, использование предложенного способа производства обжаренных каштанов позволяет:

- получать обжаренные каштаны с высоким содержанием ценных термолабильных веществ (витамины, моносахара, аминокислоты и др.);

- интенсифицировать процесс и повысить его тепловую эффективность;

- снизить энерго- и трудозатраты на производство обжаренных каштанов вследствие использования ступенчатых режимов обжарки перегретым паром.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ОБЖАРЕННЫХ ЖЕЛУДЕЙ | 2011 |

|

RU2461207C1 |

| СПОСОБ ПРОИЗВОДСТВА ОБЖАРЕННЫХ КОРНЕЙ ЦИКОРИЯ | 2011 |

|

RU2466547C1 |

| СПОСОБ ПРОИЗВОДСТВА СУШЕНЫХ ГРИБОВ | 2003 |

|

RU2246841C1 |

| СПОСОБ ПРОИЗВОДСТВА ПЛОДООВОЩНЫХ ЧИПСОВ | 2012 |

|

RU2520142C2 |

| СПОСОБ ПРОИЗВОДСТВА ОБЖАРЕННЫХ КОФЕПРОДУКТОВ | 2006 |

|

RU2316974C1 |

| СПОСОБ ПРОИЗВОДСТВА СУШЕНОГО ТОПИНАМБУРА | 2004 |

|

RU2256379C1 |

| СПОСОБ ПРОИЗВОДСТВА СУШЕНОЙ СВЕКЛЫ | 2003 |

|

RU2252565C1 |

| СПОСОБ ПРОИЗВОДСТВА СУШЕНОЙ МОРКОВИ | 2003 |

|

RU2252564C1 |

| СПОСОБ ПРОИЗВОДСТВА СУШЕНОГО КАРТОФЕЛЯ | 2003 |

|

RU2254001C1 |

| СПОСОБ ПРОИЗВОДСТВА ГРУШЕВЫХ ЧИПСОВ | 2011 |

|

RU2482703C1 |

Изобретение относится к хлебопекарной, кондитерской, овощесушильной, пищеконцентратной промышленности и может быть использовано при производстве хлебопекарных, мучных кондитерских изделий, кофейных напитков, соусов, супов. Способ включает инспекцию сырья, сортировку, мойку, очистку от кожуры, резку, обжарку перегретым паром атмосферного давления. При этом каштаны режут на кубики с линейным размером 3-5 мм. Их обжарку перегретым паром проводят в три этапа. На первом этапе слой каштанов продувают паром с температурой 423 К и скоростью 1,85 м/с в течение 12 мин. На втором этапе - паром с температурой 433 К и скоростью 1,3 м/с в течение 5 мин. На третьем этапе - паром с температурой 443 К и скоростью 0,8 м/с в течение 11 мин до достижения конечной влажности 4%. Изобретение направлено на улучшение качества готового продукта и повышение тепловой эффективности процесса обжарки за счет использования ступенчатого режима обжарки каштанов перегретым паром, интенсификацию процесса обжарки и снижение энергозатрат на получение готового продукта. 1 ил., 1 табл.

Способ производства обжаренных каштанов, включающий инспекцию сырья, сортировку, мойку, очистку от кожуры, резку, обжарку перегретым паром атмосферного давления, отличающийся тем, что каштаны режут на кубики с линейным размером 3-5 мм, а их обжарку перегретым паром проводят в три этапа: на первом этапе слой каштанов продувают паром с температурой 423 К и скоростью 1,85 м/с в течение 12 мин, на втором этапе - паром с температурой 433 К и скоростью 1,3 м/с в течение 5 мин, на третьем этапе - паром с температурой 443 К и скоростью 0,8 м/с в течение 11 мин до достижения конечной влажности 4%.

| СПОСОБ ПРОИЗВОДСТВА ОБЖАРЕННЫХ КОФЕПРОДУКТОВ | 2006 |

|

RU2316974C1 |

| Установка для обжаривания пищевых продуктов | 1991 |

|

SU1824155A1 |

| JP 2009183187 A, 20.08.2009 | |||

| JP 2000125832 A, 09.05.2000. | |||

Авторы

Даты

2012-11-20—Публикация

2011-06-07—Подача