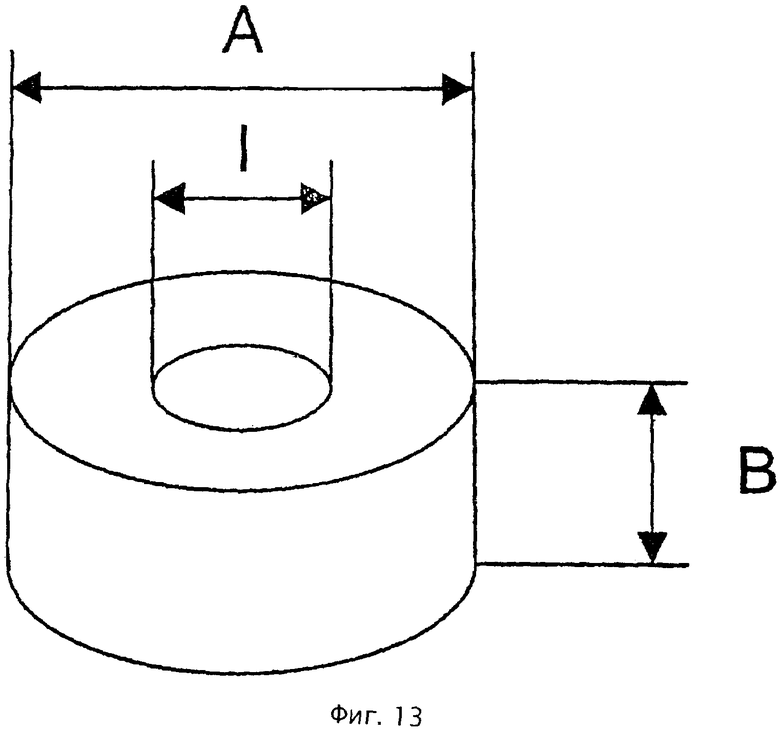

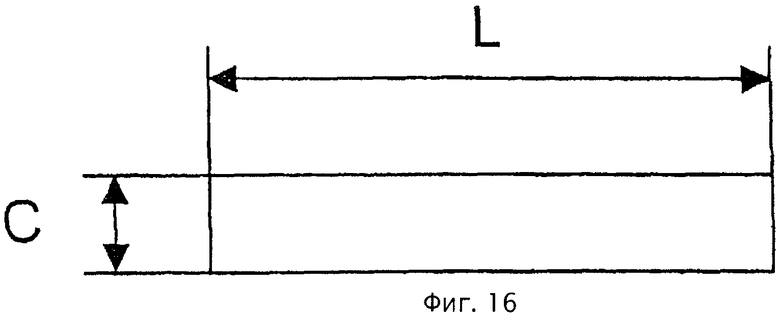

Данное изобретение относится к способу загрузки реактора с неподвижным слоем катализатора, который включает, по меньшей мере катализаторные формованные изделия К, геометрическая форма которых представлена кольцом с наружным диаметром А, внутренним диаметром I и высотой В с оговоркой, что А≥В, при котором перед загрузкой обломки, образовавшиеся при изготовлении катализаторных формованных изделий К, с помощью способа просеивания, по меньшей мере, частично в качестве подрешетного продукта отделяются от надрешетного продукта, содержащего катализаторные формованные изделия К, а также затем надрешетный продукт применяется для загрузки катализаторного стационарного слоя и при этом способ просеивания осуществляется с помощью сита, которое имеет отверстия сита, замкнутая линия контура которых имеет соответственно, по меньшей мере, два прямолинейных участка, которые на расстоянии С располагаются напротив, на, по меньшей мере, длине L, как две параллельные стороны прямоугольника с длинами сторон L и C с оговоркой, что каждая параллель к упомянутой стороне прямоугольника с длиной стороны С, проходящая через точку Р линии контура, лежащую на линии контура отверстия сита, не имеет какой-либо другой точки, лежащей на линии контура, расстояние которой до точки Р линии контура составляет >С.

Способы осуществление гетерогенно-каталитических реакций газовой фазы в находящемся в реакторе неподвижном (стационарном) слое катализатора точно также известны, как и пригодные для этого реакторы. В принципе в случае реакторов, как правило, речь идет о не непосредственном теплообменнике. В нем разделительная стенка отделяет пространство реактора от пространства теплопередачи. В реакционном пространстве обычно находится неподвижный слой катализатора, через который направляется реакционная газовая смесь. В течение времени пребывания реактантов на поверхности слоя катализатора происходит превращение реактантов. Через пространство теплопередачи обычно пропускается жидкое средство для теплообмена (теплоноситель), в задачу которого входит подвод через разделительную стенку в течение всего времени необходимого для реакции тепла (например, в случае эндотермических гетерогенно-каталитических реакций газовой фазы) или отвод высвобождающегося при реакциях тепла (например, в случае экзотермических гетерогенно-каталитических реакций газовой фазы). В качестве текучего телоносителя могут рассматриваться при этом, как газы, так и жидкости. Примерами таких реакторов являются реакторы с пучками труб (см., например, немецкие заявки на патент DE-A 4431949, DE-A 2903582, европейская заявка на патент ЕР-А 700714, описание к немецкому патенту DE-PS 2830765), а также реакторы с пластинчатыми нагревателями (см., например, немецкие заявки на патент DE-A 102004017151, DE-A 102004017150, DE-A 10361515) или реакторы с пластинчатыми нагревателями согласно немецкой заявке на патент DE-A 10031347.

В реакторах с пучками труб неподвижный слой катализатора находится, как правило, в реакторных трубах, а средство для теплообмена направляется в пространство, окружающее реакторные трубы. В реакторах с пластинчатыми нагревателями теплоноситель направляется через выполненные особым образом пластинчатые нагреватели, и неподвижный слой катализатора находится в реакционных пространствах, ограниченных пластинчатыми нагревателями.

Но, разумеется, гетерогенно-каталитические реакции газовой фазы могут осуществляться принципиально также в реакторах, термически изолированных в отношении их внешнего окружения, («адиабатные реакторы») (см., например, немецкие заявки на патент DE-A 102006029790, а также DE-A 102006017623).

При гетерогенно-каталитических реакциях газовой фазы в общем всегда пытаются удержать на возможно низком уровне расход энергии, требуемой для транспортировки реакционного газа. В качестве мероприятия для достижения этой цели применяются предпочтительно кольцевые формованные изделия для образования неподвижного слоя катализатора, так как они при проходе реакционного газа через слой катализатора обуславливают особенно небольшие потери давления (см., например, международную заявку WO 2005/03039). Другое преимущество кольцевых катализаторных формованных изделий заключается в уменьшенных путях диффузии и получающимся в результате этого во многих случаях увеличенном выходе конечного продукта.

Однако недостатком кольцевых катализаторов является то, что они имеют сравнительно высокую чувствительность к разрушению. В связи с этим в рамках их изготовления это ведет обычно к известному объему разрушения катализаторных формованных изделий (разрушенных или поломанных катализаторных колец), поэтому кольцевые катализаторные формованные изделия, как правило, изготавливаются из смеси с обломками таких катализаторных формованных изделий (или получаются в виде такой смеси). В отдельности такие обломки могут иметь различную геометрию и гранулометрический состав (степень размельчения). Если для создания неподвижного слоя катализатора применяется непосредственно ранее названная смесь, то при этом происходит рост катализаторных слоев, в которых полости, образующиеся обычным образом в укладке при исключительном применении целых кольцевых катализаторных формованных изделий, при необходимости заполняются такими обломками (забиваются).

Таким образом, стационарные слои катализатора, обладающие повышенной плотностью укладки, обуславливают при прохождении реакционного газа, естественно, повышенную потерю давления.

В патенте США US-B 7,147,011 в качестве решения представленной выше проблемы рекомендуется способ укладки стационарного слоя, который включает кольцевые катализаторные формованные изделия, при котором перед закладкой обломки, получившиеся при изготовлении кольцевых катализаторных формованных изделий, с помощью способа просеивания отделяются от надрешетного продукта, образованного кольцевыми катализаторными формованными изделиями, и только потом надрешетный продукт применяется для загрузки катализаторного стационарного слоя.

При этом патент США US-B 7,147,011 рекомендует в случае кольцевых катализаторных формованных изделий с внешним диаметром А и длиной (высотой) В, причем А>В, применение сит, отверстия которых имеют длину L и размер отверстия С, которые выполняют отношение А>С>В и L>С, причем патент США US-A 7,147,011 оставляет открытым, что термин размер отверстия С, а также длина L должен быть в случае имеющего любую форму отверстия сита. Скорее патент США US-B 7,147,011 исходит из того, что в случае прямоугольных отверстий сита в случае С и L речь идет о длинах сторон прямоугольника.

Недостатком способа действия, рекомендованного в патенте США US-B 7,147, 011 является, однако, то, что в качестве надрешетного продукта (называемым также «фракцией избыточной крупности») остаются в основном только неповрежденные кольцевые катализаторные формованные изделия, в то время как подрешетный продукт (называемым также «фракцией пониженной крупности») включает не только мелкие, но и сравнительно крупные обломки, а также при случае не поврежденные катализаторные кольца. Т.е. целевой задачей US-B 7,147,011 является отделение всех катализаторных обломков.

Вследствие этого массовая доля, приходящаяся на подрешетный продукт при рекомендованном US-B 7,147,011 способе действия, сравнительно велика, что на фоне становящихся все более ограниченными сырьевых ресурсах, а также возрастающей цене сырья является недостатком, так как подрешетный продукт, как правило, утилизируется или должен перерабатываться, что влечет за собой сравнительно высокие издержки. Это тем более важно потому, что сравнительно большие обломки катализатора только в сравнительно малом объеме сказываются на описываемом росте потери давления, в то время как мелкие обломки катализатора вносят в это свой непропорционально высокий вклад. Правильность сказанного выше особенно становится наглядной, если учитывается, что неподвижный слой катализатора в большинстве случаев состоит не только из каталитически активных формованных изделий, а, как правило, из смесей, которые включают как каталитически активные формованные изделия, так и инертные разбавляющие формованные изделия. Инертным здесь, как правило, считается то, что если смесь реакционных газов при условиях реакции направляется через закладку реактора, состоящую только из разбавляющих формованных изделий (т.е. через соответствующий, состоящий только из инертных формованных изделий неподвижный слой), то превращение реактантов, отнесенное к одноразовому проходу реакционного газа через неподвижный слой составляет ≤5% моль, чаще ≤2% моль. Подобного рода инертные разбавляющие формованные изделия имеют кроме этого обычно повышенную прочность к излому и могут быть обычным образом приобретены на рынке без обломков.

Таким образом, задача данного изобретения состоит в том, чтобы предоставить в распоряжение способ загрузки реактора с неподвижным слоем катализатора, который включает, по меньшей мере, катализаторные формованные изделия К, геометрическая форма которых представлена кольцом с наружным диаметром А, внутренним диаметром I и длиной (высотой) В с оговоркой, что А≥В, при котором перед загрузкой обломки, образовавшиеся при изготовлении катализаторных формованных изделий, в первую очередь мелкие обломки (вплоть до катализаторной пыли) с помощью способа просеивания отделяют в качестве подрешетного продукта от надрешетного продукта, содержащего катализаторные формованные изделия К, а также затем надрешетный продукт применяется для загрузки неподвижного слоя катализатора.

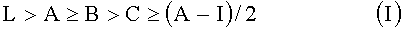

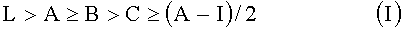

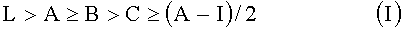

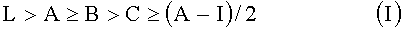

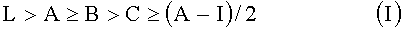

В качестве решения этой задачи в данном изобретении представлен способ для загрузки реактора с неподвижным слоем катализатора, который включает, по меньшей мере, катализаторные формованные изделия К, геометрическая форма которых представлена кольцом с наружным диаметром А, внутренним диаметром I и высотой В с оговоркой, что А≥В, при котором обломки (катализатора), образовавшиеся при изготовлении катализаторных формованных изделий К, перед загрузкой (например, обломки (катализатора), образовавшиеся при термической обработке кольцевых заготовок при изготовлении кольцевых наполненных многими элементами катализаторов) с помощью просеивания отделяются, по меньшей мере, в качестве подрешетного продукта от надрешетного продукта, содержащего катализаторные формованные изделия К, а также затем надрешетный продукт применяется для загрузки и при этом способ просеивания осуществляется с помощью сита, который имеет отверстия сита, замкнутая линия контура которых имеет соответственно, по меньшей мере, два прямолинейных участка, которые на расстоянии С располагаются напротив, на, по меньшей мере, длине L, как две параллельные стороны прямоугольника с длинами сторон L и C с оговоркой, что каждая параллель к упомянутой стороне прямоугольника с длиной стороны С, проходящая через точку Р линии контура, лежащую на линии контура отверстия сита, не имеет какой-либо другой точки, лежащей на линии контура, расстояние которой до точки Р линии контура составляет >С (больше, чем С), который отличается тем, что при способе просеивания должны быть выполнены отношения I

.

.

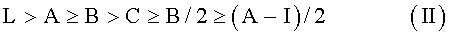

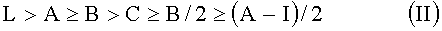

Согласно изобретению при предложенном в соответствии с изобретением способе предпочтительно должны быть выполнены отношения II

.

.

Согласно изобретению весьма предпочтительно, чтобы в предложенном в соответствии с изобретением способе были выполнены отношения III

.

.

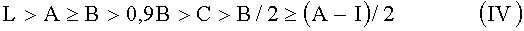

Еще лучше, чтобы для предложенного согласно изобретению способа были выполнены отношения IV

.

.

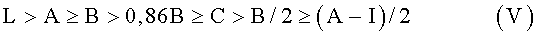

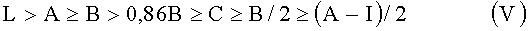

Согласно изобретению весьма благоприятно, чтобы в предложенном в соответствии с изобретением способе были выполнены отношения V

.

.

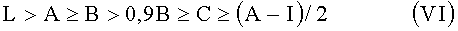

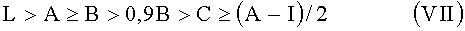

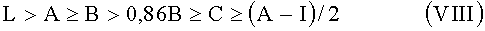

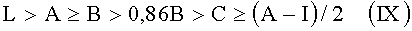

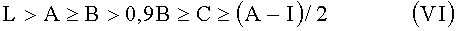

Разумеется, предложенный согласно изобретению способ имеет место также тогда, когда выполнено одно из следующих отношений VI

или VII

или VIII

или IX

С весьма особенным преимуществом L, как в отношениях I, так и в случае отношений II, III, IV, а также V и VI, VII, VIII или IX≥1,5А, лучше ≥2А и еще лучше ≥2,5А.

Как правило, при предложенном согласно изобретению способе, как при отношениях I, так и в случае отношений II, III, IV, а также V и VI, VII, VIII или IX, однако, задано L≤20А, чаще всего L≤15А, зачастую L≤10А и часто L≤5А. Это ограничение по длине, однако, зачастую скорее обусловлено вторичными признаками как, например, превосходной механической устойчивостью сита, чем желательной пропускной способностью сита.

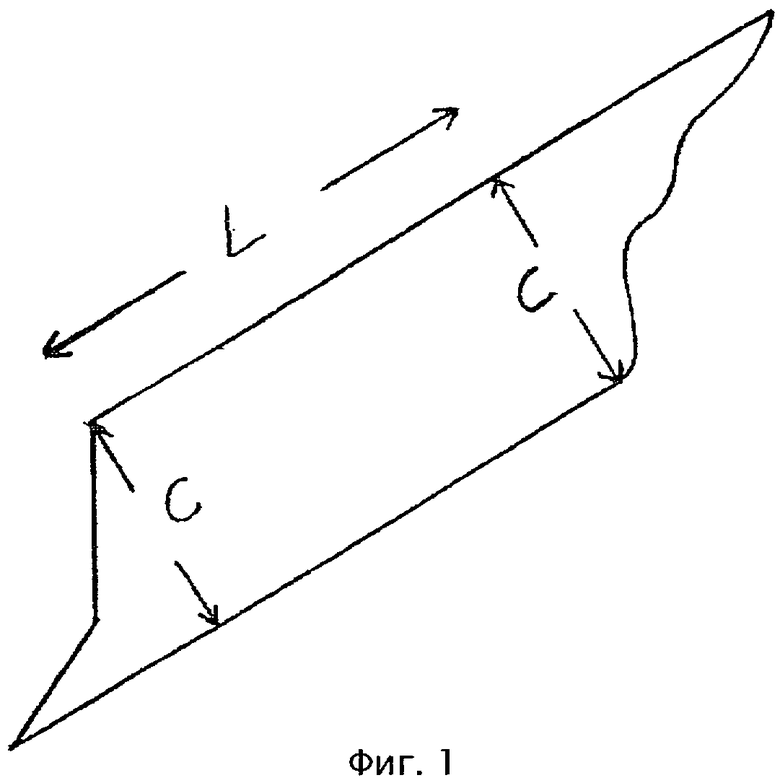

Сравнительно общая форма возможного, предложенного согласно изобретению отверстия сита (или его линии контура) показана, в качестве примера, на фигуре 1.

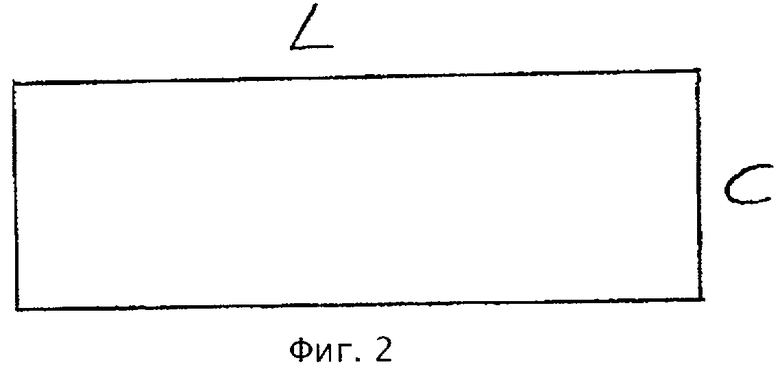

В самом простом случае предложенного согласно изобретению отверстия сита (или его линии контура) речь может идти о прямоугольнике с длинами сторон L и С, как в качестве примера показано на фигуре 2.

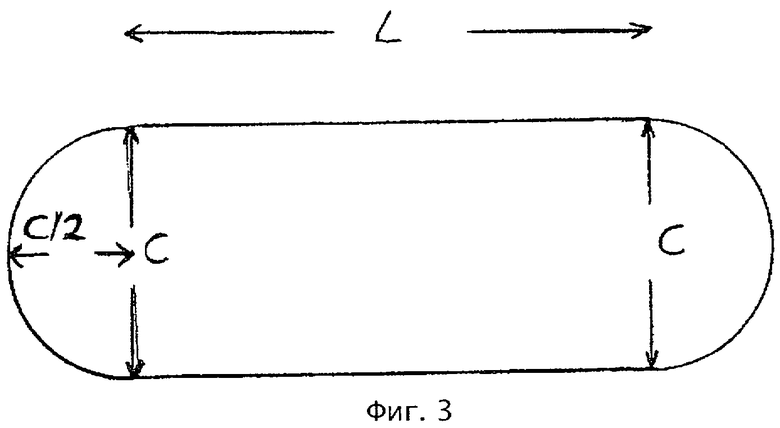

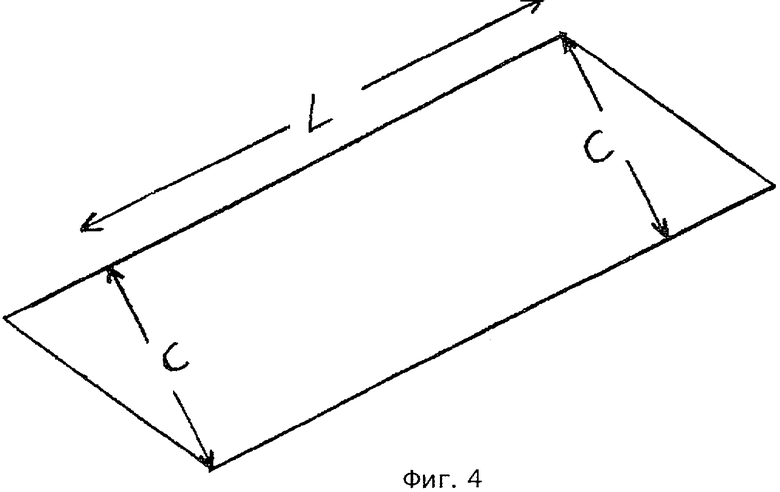

Разумеется, в случае предложенного согласно изобретению отверстия сита (или его линии контура) речь может идти об удлиненном отверстии, как в качестве примера показано на фигуре 3. Геометрия удлиненного отверстия с длиной кромки L ведет начало от того самого прямоугольника с длинами сторон L и С вследствие того, что стороны с длиной С заменены соответственно полукругом с диаметром С (ширина отверстия), причем полукруглая выпуклость выходит за поверхность прямоугольника. Естественно, возможно как предложенное согласно изобретению отверстие сита (или его линия контура (оба способа выражения эквивалентно применяются в этом документе)), так и параллелограмм, как в качестве примера показано на фигуре 4. Далее в качестве линии контура предложенного согласно изобретению отверстия сита может рассматриваться также такая, которая отличается от прямоугольной линии контура тем, что все или, по меньшей мере, часть углов прямоугольника скруглена.

В принципе предложенное согласно изобретению подлежащее применению сито может иметь несколько отличающихся друг от друга типов возможных согласно изобретению типов отверстий сита. Согласно изобретению предпочтительно сито, применяемое при предложенном согласно изобретению способе, имеет, однако, не больше трех, и, как правило, не больше двух отличающихся друг от друга типов отверстий сита, выполняющих требования к предложенному согласно изобретению профилю. Весьма предпочтительно подлежащее применению согласно изобретению сито, однако, имеет только один тип предложенных согласно изобретению отверстий сита.

Согласно изобретению в случае отверстий (или их линий контура) подлежащего применению согласно изобретению сита речь идет либо только о предложенном согласно изобретению типе прямоугольника, либо только о предложенном согласно изобретению типе удлиненных отверстий (которые выполняют одно из отношений I, либо преимущественно II, III, IV или V, соответственно VI, VII, VIII или IX).

Термин «сито» в этом документе применяется как синоним термина «просеивающая поверхность». Впрочем, термин «сито» или «просеивающая поверхность» в этом документе применяется в смысле определения терминов, приведенного в европейской заявке на патент ЕР-А 1 726 358, столбец 5, строки 48-57.

Т.е. просеивающая поверхность может быть выполнена в виде сетки или решетки, снабженной отверстиями или прорезями листа (т.е. листа с выштампованными, проделанными лазером, водяными струями или отфрезерованными отверстиями), или в виде ситовой ткани (она состоит из сплетенных друг с другом проволок, причем проволока может быть круглой или профилированной). В принципе для предложенного согласно изобретению способа может рассматриваться также любой другой вариант просеивающей поверхности, описанный в "Aufbereitungs-Technik" - №11/1960, S 457-473 или в Chem. - Ing. - Techn. 56 (1984) №12, S. 897-907. Ho, разумеется, для предложенного согласно изобретению способа могут применяться также все просеивающие поверхности, приведенные в "Sieben und Siebmaschinen, Wiley-VCH GmbH & Co.KgaA, Paul Schmidt et al (2003)".

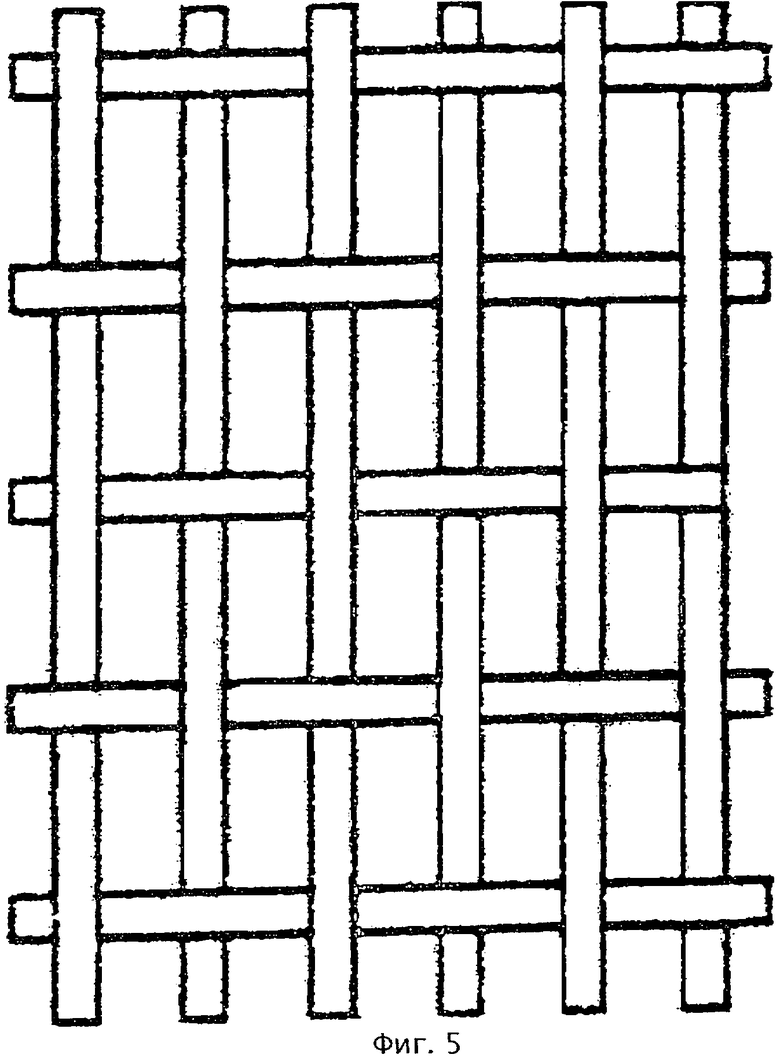

Сетка или решетка, а также ситовая ткань (обе обеспечивают особенно высокую удельную производительность сита в кг/м3·час при высоком коэффициенте полезного действия) пригодны, в частности, в случае просеивающей поверхности, имеющей только предложенный согласно изобретению тип прямоугольного отверстия сита. Примерное наглядное устройство такой ситовой ткани показано на фигуре 5.

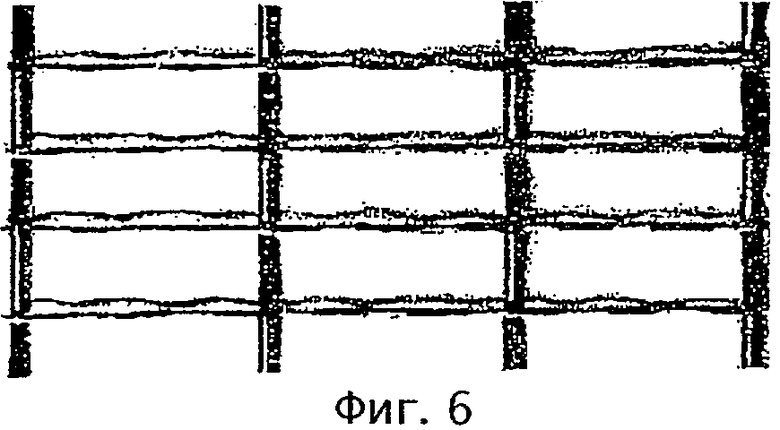

Примерное наглядное устройство такой сетки или решетки показано на фигуре 6 этого документа.

Любые предложенные согласно изобретению отверстия сита (или линии контура отверстий сита) могут быть выполнены простым образом в металлических листах с отверстиями или прорезями. Однако согласно изобретению предпочтительны металлические листы с отверстиями или прорезями, в частности, такие, которые имеют только один тип отверстия сита, прямоугольной или удлиненной формы (или их линии контура).

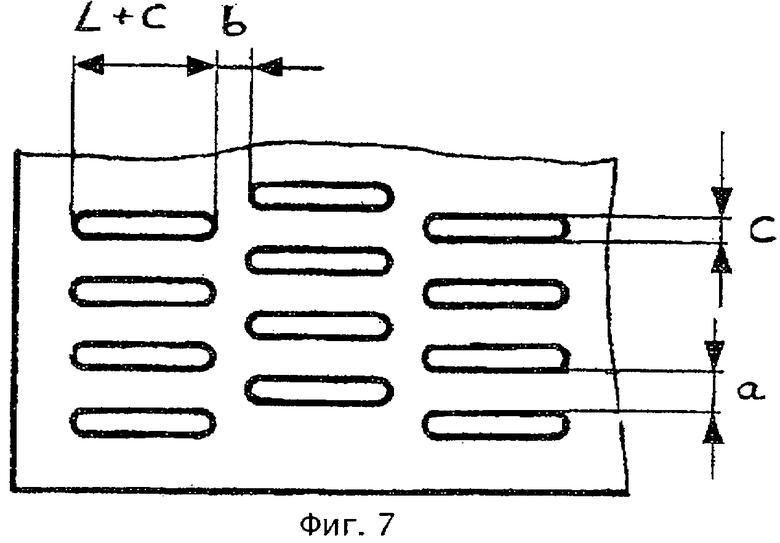

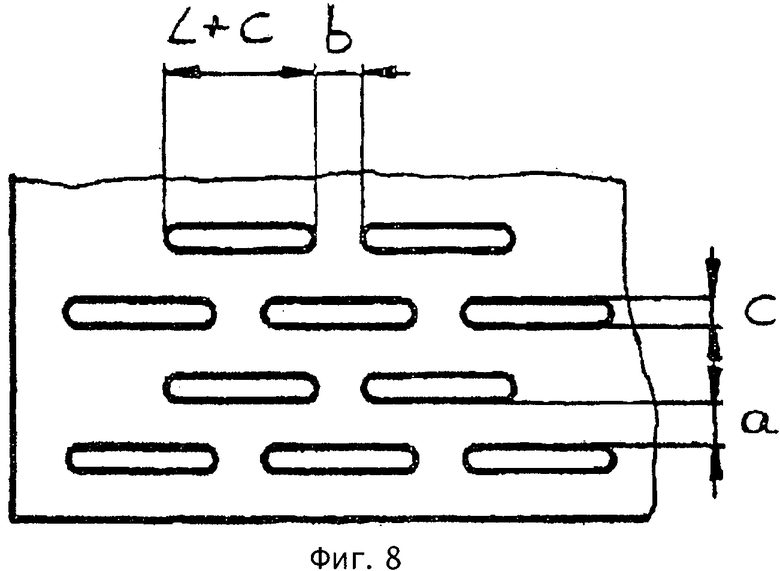

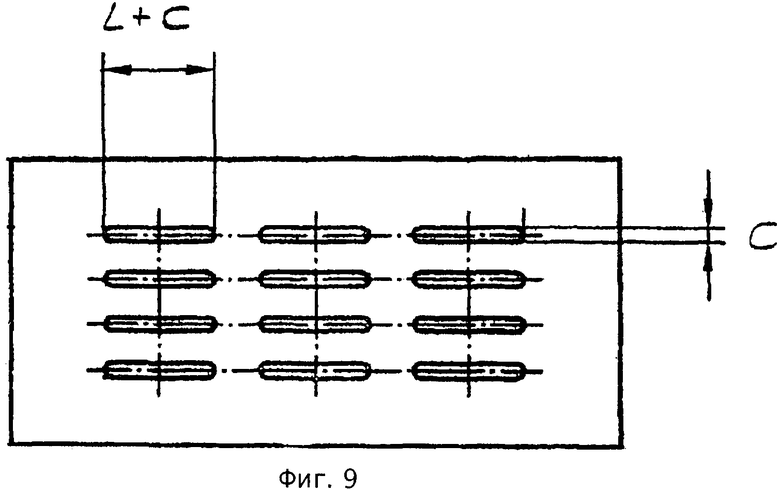

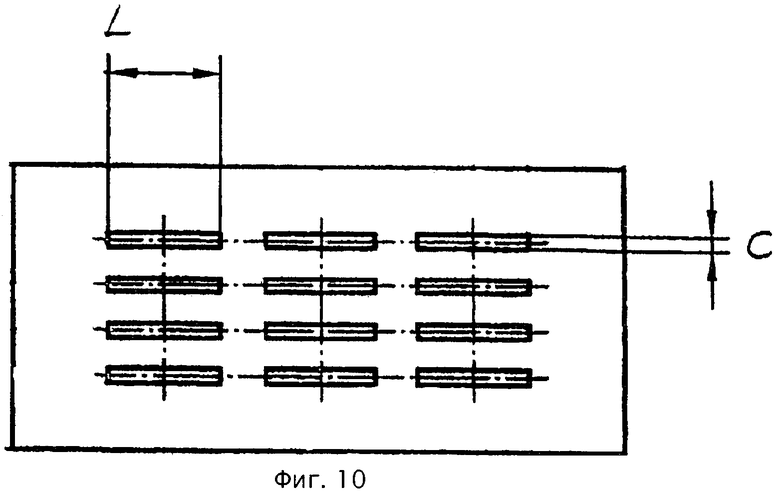

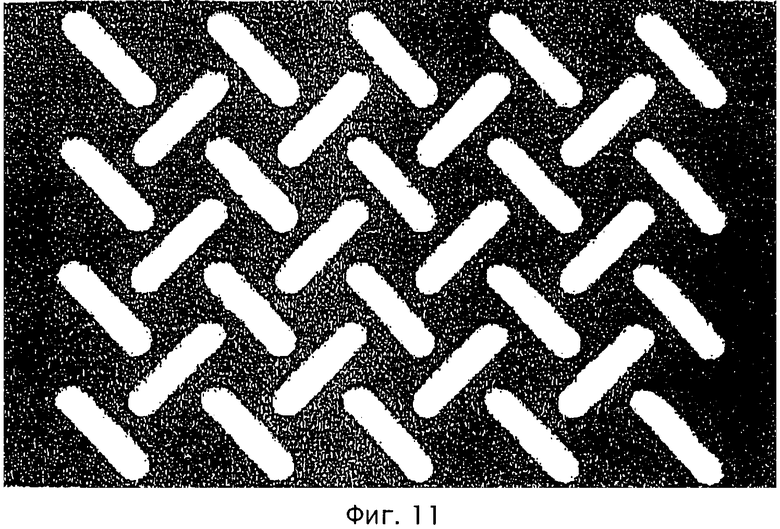

Особенно предпочтительно для листов с отверстиями или прорезями, что относительное расположение предложенных согласно изобретению отверстий сита может быть почти любого вида и образа. Если лист с прорезями имеет только один тип прямоугольного или удлиненного отверстия сита, может в качестве относительного расположения тех самых отверстий в листе с прорезями для предложенного согласно изобретению способа рассматриваться, в частности, смещенное друг относительно друга расположение отверстий для сита согласно фигуре 7, смещенное друг в друга расположение отверстий сита согласно фигуре 8 (оно (кроме прочего, из соображений устойчивости) согласно изобретению весьма предпочтительно), расположение отверстий сита прямыми рядами согласно фигурам 9 и 10, расположение отверстий сита подобно тканям с рисунком в елочку согласно фигуре 11. Другое преимущество листов с прорезями заключается в том, что они при переналадке производства могут легче очищаться и меньше подвержены закупориванию отверстий просеиваемым продуктом. Они также имеют, как правило, высокую механическую устойчивость.

Впрочем, пригодные согласно изобретению сита из листов с отверстиями (или сита из перфорированных листов с щелевидными отверстиями) могут выполняться как описано в DIN 24041.

Типичная толщина d применяемых согласно изобретению сит из листов с отверстиями (или перфорированных листов с щелевидными отверстиями) составляет от 1 до 5 мм, преимущественно от 1 до 3 мм, особенно предпочтительно от 1 до 2 мм.

Свободная просеивающая поверхность F (общая поверхность поперечного сечения всех отверстий сита, находящихся на просеивающей поверхности перфорированных листов с щелевидными отверстиями) приемлемой согласно изобретению просеивающей поверхности листа с прорезями, отнесенная к общей поверхности просеивающей поверхности сита из листа с прорезями, обычно составляет от 10 до 60%,

предпочтительно от 20 до 50% и особенно предпочтительно от 30 до 50%.

Пригодный согласно изобретению перфорированный лист с удлиненными продольными отверстиями (согласно изобретению пригодная просеивающая поверхность с удлиненными отверстиями) со смещенными относительно друг друга удлиненными отверстиями согласно фигуре 7 может иметь, например, приведенные ниже варианты исполнения.

В качестве материала может рассматриваться сталь (например, по DIN-Werkstoffe 1.4541 или 1.4571, а также сталь S185 (DIN-Werkstoff 1.0035) согласно DIN EN 10025 или DIN EN 10088-1).

Подходящее согласно изобретению сито с удлиненными отверстиям со смещенными друг в друга удлиненными отверстиями согласно фигуре 8 имеют следующие варианты исполнения:

В качестве материала рассматривается, в частности, сталь (например, DIN-Werkstoffe 1.4541 или 1.4571).

В случае кольцевых катализаторных формованных изделий К с геометрий А×I×В=5 мм × 2 мм × 3 мм для предложенного согласно изобретению способа годятся, в частности, сита с удлиненными отверстиями описанного выше вида (в частности, со смещенным друг относительно друга расположением отверстий сита) с С=1,8 мм и L=18,2 мм, или с С=2,5 мм и L=17,5 мм.

В случае кольцевых катализаторных формованных изделий К с геометрией А×I×В=7 мм × 3 мм × 6,9 мм для предложенного согласно изобретению способа годятся, в частности, сита с удлиненными отверстиями описанного выше вида (в частности, со смещенным друг относительно друга расположением отверстий сита) с С=6 мм и L=14 мм или С=4 мм и L=16 мм, или С=6,2 мм и L=17,8 мм.

В случае кольцевых катализаторных формованных изделий с геометрией А×I×В=6,6 мм × 3,7 мм × 4,2 мм для предложенного согласно изобретению способа годится, в частности, ситовая ткань согласно фигуре 5 с С=3,5 мм и L=20 мм. Толщина проволоки, примененная для изготовления ситовой ткани, составляет при этом предпочтительно 1 мм. В качестве материала преимущественно применяется сталь.

При этом пригодна, в частности, сталь по DIN-Werkstoffe 1.4541 и 1.4571. Разумеется, в принципе в этом случае может применяться также одно из названных выше сит с удлиненными отверстиями с, например, С=2,5 мм и L=17,5 мм.

При осуществлении предложенного согласно изобретению способа загрузки реактора с неподвижным слоем катализатора транспортировка подлежащего просеиванию продукта, состоящего из катализаторных формованных изделий и из обломков (катализатора), осуществляется через предложенную в соответствии с изобретением просеивающую поверхность согласно изобретению предпочтительно параллельно L предложенных согласно изобретению отверстий сита. Соответствующим образом осуществляется также загрузка подлежащего просеиванию продукта на сито (на просеивающую поверхность) с этим направлением загрузки.

Если при примененной согласно изобретению просеивающей поверхности речь идет о перфорированном листе с выштампованными отверстиями сита, то заусеницы, как правило, удаляются, и линия контура отверстий сита при необходимости скругляется техническими средствами. По толщине просеивающей поверхности поперечное сечение отверстия обычно в основном постоянно (т.е. отверстие, как правило, имеет постоянное поперечное сечение прохода). Если заусеницы не удаляются, то они ориентированы обычно в направлении просева. Вместо перфорированного листа можно также использовать лист с щелевидными отверстиями.

В принципе транспортировка подлежащего просеиванию продукта через сито при предложенном согласно изобретению способе может осуществляться при колебательном движении просеивающей поверхности, имеющей круговую, эллиптическую или линейную форму. С этой целью для предложенного согласно изобретению способа могут применяться просеивающие машины, рекомендованные в, например, Chem.-Ing.-Tech. 56 (1984) №12, S. 897-907, а также в Sieben und Siebmaschinen, Grundlagen und Anwendung, Wiley VCH, Paul Schmidt (2003).

Лучше всего подходящей для осуществления предложенного согласно изобретению способа группой просеивающих машин являются плоские сита, в которых продукт, подлежащий просеиванию, направляется на сито (дно сита) линейно или вращательным образом в виде мата. Благодаря собственному весу и трению относительно сита мат просеиваемого продукта срезается. Преимуществом является очень малое, чаще всего негативно влияющее обратное перемешивание.

Колебательное движение поверхности сита в плоских ситах происходит в плоскости сита. Колебательное движение может проходить линейно (туда и сюда) или в форме кругового движения (в первом случае говорят о линейном плоском качающемся сите). В первом случае оно может осуществляться в направлении транспортировки или поперек него. Благодаря асимметричному ускорению при линейном колебательном движении в направлении транспортировки даже при горизонтальном сите может осуществляться продольная транспортировка просеиваемого продукта.

Круговое колебательное движение имеет преимущество, заключающееся в постоянном поддержании оптимального ускорения. Разумеется, при предложенном согласно изобретению способе применима также комбинация из линейных и круговых вибраторов.

При круговых вибраторах горизонтальное круговое движение часто создается с помощью редукторного двигателя. При линейных вибраторах вся рама сита (в которой находится нормальным образом установленная просеивающая поверхность) смещается в линейное колебательное движение благодаря движущейся в противоположном направлении массе противовеса. Линейные вибраторы могут применяться как с горизонтальной, так и наклонной просеивающей поверхностью. При наклонной просеивающей поверхности просеиваемый продукт благодаря соответствующему наклону плоскости колебаний относительно просеивающей поверхности сита в соответствии с баллистической параболой подбрасывается вверх и одновременно вперед. Углы наклона могут составлять, например, от -3° до 25°. От 3° до 4° согласно изобретению являются предпочтительными. Согласно изобретению особенно предпочтительны, к примеру, подвижные сита с линейным колебательным движением фирмы RHEWURM GmbH в Ремшейде.

Прямоугольные просеивающие машины предпочтительны для предложенной согласно изобретению работы плоских сит по сравнению с круглыми ситами. В них прямоугольные просеивающие поверхности установлены в точно также прямоугольных ситовых рамах. Благодаря последовательному расположению отличающихся друг от друга (имеющих различные отверстия сита) сит в направлении транспортировки просеиваемого продукта при его прохождении может осуществляться фракционирование.

Например, к предложенному согласно изобретению просеиванию, при котором надрешетный продукт (фракция с избыточной крупностью) является желательным продуктом просеивания, непосредственно примыкает другое просеивание в форме соответствующей прямоугольной просеивающей поверхности, формованные изделия, содержащиеся при необходимости в образованном согласно изобретению надрешетном продукте, размер которых превосходит кольцевые катализаторные формованные изделия, может отделяться потом в качестве надрешетного продукта от подрешетного продукта, желательного в качестве просеиваемого продукта.

Вместо последовательного расположения просеивающих поверхностей для предложенного согласно изобретению способа может применяться расположение просеивающих поверхностей одна над другой. В этом случае обычно те формованные изделия, размер которых превосходит кольцевые катализаторные формованные изделия, верхним ситом отделяются в качестве надрешетного продукта. Согласно изобретению подлежащие отделению обломки подаются напротив сверху вниз.

Т.е. предложенное согласно изобретению просеивание осуществляется с помощью нижнего сита. При расположении просеивающих поверхностей одна над другой применяются преимущественно круглые сита. Колебательное движение предпочтительно формируется таким образом, что надрешетный продукт соответственно перемещается к периметру круглого сита и выдается оттуда.

Чтобы сохранить отверстия сита свободными в ходе предложенного согласно изобретению просеивания, в частности, тогда, когда сито изготовлено из стали со сравнительно низким модулем упругости, применяется предпочтительно метод удара резиновым мячом (см. рисунок 12 в Chem. - Ing. - Tech. 56 (1984) №12, S.902). При этом резиновые мячи, диаметр которых D составляет, по меньшей мере, 2 С, предпочтительно, по меньшей мере, 3 С, особенно предпочтительно, по меньшей мере, 4 С или 5 С (в нормальном случае диаметр резинового мяча не превышает 15 С, чаще всего даже 10 С), загружаются на черный пол, который находится на расстоянии Z, обычно примерно от 1,2 до 1,5D, под ситом (просеивающей поверхностью). Резиновые мячи в плоских просеивающих машинах подпрыгивают во время процесса просеивания (во время просеивания) снизу к ситу и местным образом очищают сито. Их упругость выбирается таким образом, что они не наносят дополнительного разрушения просеиваемому продукту. Черный пол это чаще всего перфорированный металлический лист с предпочтительно квадратными отверстиями, длина стороны которых обычно составляет, по меньшей мере, А, часто, по меньшей мере, 1,5 А, однако нормальным образом не более 0,8 D, чаще всего не более 2/3 D. B каждом случае отверстия в черном полу создаются таким образом, что может осуществляться процесс просеивания. С точки зрения техники целесообразно иметь исполнение просеивающей поверхности (в качестве «накрывающейся плоскости») и черного пола (в качестве « основной плоскости») с идентичной общей поверхностью поперечного сечения, а также ограничением четырьмя боковыми стенками высотой Z для имеющей квадратную форму ситовой вставки, которая простым образом может вставляться в раму сита (высота рамы превышает установленную ситовую вставку, как правило, примерно на 10 см). Например, такая имеющая квадратную форму ситовая вставка в своей основной плоскости типичным образом может иметь ширину 250 мм и длину 500 мм (она проходит предпочтительно параллельно боковой стороне L удлиненного отверстия сита с удлиненными отверстиями, например, сита с удлиненными отверстиями, приведенного в качестве примера в этом документе). Расстояние Z от основной плоскости до накрывающейся плоскости может составлять, например, от 15 до 30 мм. Если оно составляет 25 мм, то диаметр резиновых шариков составляет предпочтительно 20 мм. С точки зрения техники применения целесообразно, если такая вставка содержит, как правило, примерно 20 резиновых шариков. В качестве альтернативы ударам резиновых мячей очистка сита во время процесса просеивания может непрерывно осуществляться также плоскими или роликовыми щетками, расположенными над и/или под просеивающей поверхностью. Описанные выше варианты, относящиеся к технике просеивания, описываются также в Schutgut Vol.9 (2003) №4, S 272/273. Рекомендованные в этом документе вибрационные просеивающие машины согласно изобретению особенно предпочтительны. При выборе ширины колебаний (амплитуды) и числа оборотов (частоты) оправдали себя для предложенного согласно изобретению способа высокая частота и короткий ход.

Предложенный согласно изобретению способ среди прочего годится в случае кольцевых катализаторных изделий K, активная масса которых, по меньшей мере, представлена многоэлементным оксидом (оксидом нескольких металлов), который содержит:

a) элементы молибден (Mo), железо (Fe) и висмут (Bi), или

b) элементы молибден (Mo) и ванадий (V), или

c) элемент ванадий (V), а также дополнительно фосфор (P) и/или титан (Ti),

а также в случае катализаторных формованных изделий К, которые в качестве активной массы содержат элементарное серебро на оксидной подложке (все названные выше кольцевые катализаторные формованные изделия должны в этом документе также обозначаться как катализаторные формованные изделия К*).

Названные выше катализаторы годятся, в частности, для частично гетерогенно-каталитического окисления газовой фазы в неподвижном слое катализатора. Прежде всего, в случае его осуществления в реакторе с пучками труб.

Под полным окислением органического соединения молекулярным кислородом в этом документе понимается то, что органическое соединение в результате воздействия молекулярного кислорода преобразуется так, что содержащийся в совокупности в органическом соединении углерод превращается в оксид углерода и содержащийся в совокупности в органическом соединении водород превращается в оксид водорода. Все происходящие таким образом экзотермические реакции обмена органического соединения при реактивном воздействии молекулярного кислорода здесь объединяются как частичное окисление органического соединения.

В частности, в этом документе под частичным окислением должны пониматься такие экзотермические реакции обмена под воздействием молекулярного кислорода, при которых подлежащее частичному окислению органическое соединение после закончившейся реакции обмена содержит, по меньшей мере, более химически соединенных атомов кислорода, чем до проведения частичного окисления.

В качестве такого гетерогенно-каталитического частичного окисления органических соединений в качестве примера пусть будет названо превращение метанола в формальдегид (см., например, швейцарские заявки на патент СН-А 449600, СН-А 38828), превращение пропилена в акролеин и/или акриловую кислоту (см., например, немецкую заявку на патент DE-A 23 51 151), превращение трет-бутанола, изобутена, изобутана, изобутиральдегида или метилового эфира трет-бутанола в метакролеин и/или метакриловую кислоту (см., например, немецкие заявки на патент DE-A 2526238, DE-A 4132263, DE-A 4132684, DE-A 4022212 и европейские заявки на патент ЕР-А 092097, ЕР-А 058927), превращение акролеина в акриловую кислоту, превращение метакролеина в метакриловую кислоту (см., например, немецкую заявку на патент DE-A 2526238), превращение оксилола или нафталина в ангидрид фталевой кислоты (см. например, европейскую заявку на патент ЕР-А 522871), а также превращение бутадиена в ангидрид малеиновой кислоты (см., например, немецкие заявки на патент DE-A 2106796, DE-A 1624921), превращение углеводородов с 4 атомами углерода (в частности, 1-бутен, 2-бутен, бутадиен и/или n-бутан) в ангидрид малеиновой кислоты (см., например, заявки Великобритании на патент GB-A 1464198, GB-A 1291354), превращение инданов в антрахиноны (см., например, немецкую заявку на патент DE-A 2025430), превращение этилена в оксид этилена (см., например, европейские заявки на патент ЕР-А 352849, ЕР-А 352850, ЕР-А 532325, заявки на патент США US-A 5,155,242, US-A 5,262551) или пропилена в оксид пропилена (см., например немецкое описание изобретения к выложенной акцептованной заявке DE-AS 1254137, немецким заявкам на патент DE-A 2159346, DE-A 4311608, европейской заявке на патент ЕР-А 372972, международной заявке WO 89/07 101), превращение пропилена или акролеина в акрилнитрил (см., например, немецкую заявку на патент DE-A 2351151), превращение изобутена и/или метакролеина в метакрилнитрил (т.е. понятие частичное окисление должно в этом документе включать также частичное аммоксидирование, т.е. частичное окисление в присутствии аммиака), окислительную дегидрогенизацию углеводородов (см., например, немецкую заявку на патент DE-A 2351151), превращение пропана в акринитрил или акролеин и/или акриловую кислоту (см., например, немецкие заявки на патент DE-A 10131297, DE-A 10046672, DE-A 10028582, европейские заявки на патент ЕР-А 1090684, ЕР-А 608838, ЕР-А 529853, международную заявку WO 01/96270) и т.д.

В простейшем случае кольцевые формованные изделия К могут состоять (при необходимости содержать также еще вспомогательное средство для формования, например, графит) только из каталитически активной массы, которая при необходимости может быть разбавлена инертным материалом (который может включаться из соображений усиления). Такие кольцевые геометрические катализаторные формованные изделия обычно называются кольцевыми наполненными катализаторами. Для подобного рода кольцевых формованных изделий К предложенный согласно изобретению способ имеет повышенное значение.

В случае кольцевых наполненных катализаторов формование может осуществляться в зависимости от активной массы, например, благодаря тому, что каталитически активная порошковая масса (например, порошкообразная активная масса многоэлементных оксидов уплотняется, например, (в зависимости от активной массы) с помощью преобразования в таблетки, спекания (экструдирования или штранг-прессования). При этом добавляются средства, способствующие формованию. В качестве альтернативы в зависимости от желательной активной массы порошкообразная предшествующая масса может уплотняться в кольцевую геометрию и получающиеся в результате кольцевые формованные изделия путем термической обработки (при необходимости в атмосфере, содержащей молекулярный кислород) превращаются в каталитически активные формованные изделия из многоэлементных оксидов (см., например, патент США 2005/0263926 и международную заявку WO 2005/030393, а также европейскую заявку ЕР-А 1243331).

Разумеется, формование может также осуществляться таким образом, что кольцевые геометрические формованные изделия из каталитически неактивного материала (из инертного материала) покрываются активной массой (ниже также обозначаются как «несущие формованные изделия» или кратко «формованной подложкой»). В качестве альтернативы могут покрываться предшествующей массой и превращаться в активный кольцевой катализатор с помощью последующей термической обработки (при необходимости в атмосфере, содержащей молекулярный кислород). Покрытие может осуществляться простейшим образом, например, благодаря тому, что поверхность инертной кольцевой подложки увлажняется с помощью жидкого связующего средства и затем порошкообразная активная масса или порошкообразная предшествующая масса закрепляется на увлажненной поверхности. Получающиеся таким образом кольцевые катализаторы обозначаются как оболочные катализаторы. Подходящие инертные кольцевые подложки для многих гетерогенно-каталитических процессов частичного окисления могут состоять из пористого или непористого оксида алюминия, оксида кремния, оксида тория, оксида циркония, карбида кремния или силикатов как-то силикат магния или силикат алюминия (например, стеатит типа С 220 фирмы Ceram Tec), но и из металлов, например, нержавеющей стали или алюминия (см. например, патент США 2006/0205978).

Вместо покрытия инертной кольцевой подложки порошкообразной активной массой или порошкообразной предшествующей массой, кольцевая подложка может во многих случаях пропитываться раствором (молекулярным и/или коллоидным) каталитически активных веществ или раствором предшествующего вещества и после того как растворитель улетучится при необходимости подвергаться химическому восстановлению и/или термической обработке (при необходимости в атмосфере, содержащий молекулярный кислород). Получающиеся таким образом кольцевые формованные изделия обычно называются несущими или пропитанными катализаторами.

Независимо от отдельно использованного способа изготовления кольцевых катализаторных формованных изделий К, кольцевые катализаторные формованные изделия К всегда в определенном объеме представляют смесь с обломками кольцевых формованных изделий, что предполагает применение предложенного согласно изобретению способа.

Наружный диаметр А предложенных согласно изобретению подлежащих применению кольцевых формованных изделий К, как правило, составляет от 2 до 10 мм, зачастую от 4 до 8 мм и часто от 5 до 7 мм.

Длина (высота) В предложенных согласно изобретению подлежащих применению кольцевых формованных изделий может также составлять от 2 до 10 мм, зачастую от 4 до 8 мм, или от 5 до 7 мм.

Согласно изобретению необходимое отношение В/А должно составлять ≤1. В очень многих случаях В/А составляет от 0,3 до 1, большей частью от 0,5 до 1 и часто от 0,6 до 1.

Толщина стенки ((А-1)/2) предложенных согласно изобретению катализаторных формованных изделий составляет целесообразным образом, как правило, от 1 до 3 мм, большей частью от 1 до 2 мм, часто даже от 1,5 до 2 мм или от 1 до 1,5 мм.

Далее для кольцевого катализаторного формованного изделия К благоприятно, если отношение I/A составляет от 0,3 до 0,7, предпочтительно от 0,4 до 0,6.

Т.е. предложенный согласно изобретению способ, в частности, применим при кольцевых формованных изделиях К с А=2-10 мм, В/А=0,03-1 и I/A=0,3-0,7.

Все вышеназванное оправдывается, в частности, тогда, когда речь в случае кольцевых катализаторных формованных изделий ведется о кольцевых катализаторных изделиях К*.

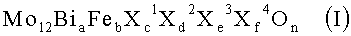

Кольцевые катализаторные изделия К* среди прочего включают такие кольцевые катализаторные формованные изделия, активной массой которых является многоэлементный оксид в соответствии с общей формулой I

,

,

где

X1 = никель и/или кобальт,

X2 = талий, щелочной металл и/или щелочноземельный металл,

X3 = цинк, фосфор, мышьяк, бор, сурьма, олово, церий, свинец, ванадий, хром и/или вольфрам,

Х4 = кремний, алюминий, титан и/или цирконий,

a = от 0,2 до 5,

b = от 0,01 до 5,

c = от 0 до 10,

d = от 0 до 2,

e = от 0 до 8,

f = от 0 до 10 и

n = число, которое определяется валентностью и количеством элементов в I, отличающихся от кислорода.

Изготовление соответствующих наполненных катализаторных колец, а также оболочных катализаторных колец описано, например, в патенте США 2005/026392, в международных заявках WO 02/30569, WO 2005/030393 в Research Disclosure 2005/497012, в немецкой заявке на патент DE-A 10 2007 005 602, а также в немецкой заявке на патент DE-A 10 2007 004 961. В названных выше документах такие кольцевые катализаторы рекомендуются, в частности, для гетерогенно-каталитического частичного окисления пропилена в акролеин или акролеин и акриловую кислоту, а также изобутена в метакролеин.

В части, подлежащей применению геометрии колец, при этом в этих документах сказано в целом как о имеющей значение. Особенно актуальной геометрией колец для цельных катализаторных формованных изделий из оксидов нескольких металлов (I) при предложенном согласно изобретению способе является, например, геометрия А×I×В=5 мм × 2 мм × 3 мм. Другой благоприятной геометрией колец цельных катализаторов из оксидов нескольких металлов (I) А×I×В является 5 мм × 2 мм × 2 мм, или 5 мм × 3 мм × 3 мм, или 5,5 мм × 3,5 мм × 3 мм, или 6 мм × 4 мм × 3 мм, или 6,5 мм × 4,5 мм × 3 мм, или 7 мм × 5 мм × 3 мм, или 7 мм × 3 мм × 7 мм, или 7 мм × 4 мм × 7 мм.

Относительно стехиометрии активных масс общей формулы I составляет стехиометрический коэффициент b предпочтительно от 2 до 4, стехиометрический коэффициент с предпочтительно от 3 до 10, стехиометрический коэффициент d предпочтительно от 0,02 до 2, стехиометрический коэффициент е предпочтительно от 0 до 5 и стехиометрический коэффициент f предпочтительно 0,5 или от 1 до 10. Особенно предпочтительно, если перечисленные выше стехиометрические коэффициенты одновременно лежат в названных выше предпочтительных диапазонах.

Далее X1 предпочтительно кобальт, X2 предпочтительно калий (K), цезий (Cs) и/или стронций (Sr), особенно предпочтительно калий (K), X3 предпочтительно вольфрам, цинк и/или фосфор и X4 предпочтительно кремний (Si). Особенно предпочтительно, если переменные Х1-Х4 одновременно имеют названные выше значения.

Все названное в этих документах имеет отношение к осуществлению гетерогенно-каталитических реакций газовой фазы в реакторе с пучком труб. Для осуществления гетерогенно-каталитического частичного окисления газовой фазы благоприятным образом из уровня техники достаточно известны подходящие реакторы с пучком труб (см., например, немецкую заявку на патент DE-A 4431949, европейскую заявку на патент ЕР-А 700714).

Как уже упоминалось, в этих реакторах смесь реакционных газов обычно пропускается через находящийся в контактных трубах (реакционных трубах) реактора с пучком труб катализаторный стационарный слой и во время пребывания реактантов на поверхности катализатора происходит превращение реактантов.

Температура реакции в контактных трубах среди прочего контролируется благодаря тому, что вокруг контактных труб пучка труб, установленных в резервуаре, идет жидкий теплоноситель, чтобы отводить энергию из системы, где происходит реакция. При этом теплоноситель и смесь реакционных газов могут направляться в реакторе с пучком труб как прямотоком, так и противотоком.

Наряду с возможностью направлять средство теплообмена простым способом в основном непосредственно вдоль контактных труб, это продольное движение может осуществляться только по всему реакционному резервуару и этот продольный поток внутри реакционного резервуара благодаря последовательному расположению поперечных сечений для прохода, остающихся свободными отклоняющих дисков, так накладывается на поперечный поток, что в продольном сечении через пучок труб получается имеющий форму меандра поток средства теплообмена (см., например, немецкие заявки на патент DE-A 4431949, DE-A 2201528, DE-A 2231557, DE-A 2310517, немецкий патент DE-PS 2830765, а также европейскую заявку на патент ЕР-А 700714).

При необходимости отделенные в основном пространственно друг от друга теплоносители могут направляться вокруг контактных труб, вдоль отличающихся друг от друга участков труб.

Участок трубы, по которому направляется соответствующий теплоноситель, представляет обычно собственно зону реакции. Предпочтительно применяемым вариантом таких многозонных реакторов с пучками труб является двухзонный реактор с пучком труб, как его описывают, например, документы: DE-C 2830765, DE-C 2513405, патент США 3,147,084, немецкая заявка на патент DE-A 2201528, европейская заявка на патент ЕР-А 383224 и немецкая заявка на патент DE-A 2903582.

В качестве средств теплообмена годятся, например, расплавы солей как-то нитрат калия, нитрит калия, нитрит натрия и/или нитрат натрия, имеющие низкую точку плавления металлы как натрий, ртуть, а также сплавы различных металлов, ионные жидкости (в которых, по меньшей мере, один из противоположно заряженных ионов содержит, по меньшей мере, один атом углерода), но и обычные жидкости как вода или органический раствор с высокой температурой кипения (например, смесь diphyl® и диметилфталата).

Обычно контактные трубы изготовлены из ферритной или нержавеющей стали и имеют зачастую толщину стенки от нескольких мм, например, от 1 до 3 мм. Их внутренний диаметр составляет чаще всего несколько см, например, от 10 до 50 мм, зачастую от 20 до 30 мм. Длина трубы в штатном режиме (нормальном случае) простирается на несколько метров (типично длина контактной трубы лежит в диапазоне от 1 до 8 м, зачастую от 2 до 6 м, часто от 2 до 4 м). В части техники применения целесообразно число контактных труб (рабочих труб), установленных в резервуаре составляет, по меньшей мере, 1000, часто, по меньшей мере, 3000 или 5000 и многократно, по меньшей мере, 10000. Часто число контактных труб, установленных в резервуаре реактора, составляет от 15000 до 30000 или 40000 или 50000. Реакторы с пучками труб с числом контактных труб свыше 50000 представляют скорее исключение. Внутри резервуара контактные трубы в нормальном случае расположены в основном с однородным распределением, причем распределение целесообразно выбирается таким образом, что расстояние центральных внутренних осей от лежащих по соседству друг у друга контактных труб (так называемый шаг контактных труб) составляет от 25 до 55 мм, часто от 35 до 45 мм (см., например, европейскую заявку на патент ЕР-А 468290).

Обычно соответственно, по меньшей мере, часть контактных труб (рабочих труб) реактора с пучком труб в части техники применения, целесообразно их все количество, в рамках возможности изготовления, изготовлены единообразно. Т.е. их внутренний диаметр, их толщина стенок и их длина идентичны внутри узких допусков (см. международную заявку WO 03/059857).

Приведенная выше специфика требований часто касается также заполнения таких единообразно изготовленных труб катализаторными формованными изделиями (см., например, международную заявку WO 03/057653), чтобы обеспечить оптимальный и по возможности без нарушений режим работы реактора с пучком труб. В частности, для оптимального выхода и селективности реакций, осуществляемых в реакторе с пучком труб, существенно, что, преимущественно все рабочие трубы реактора по возможности единообразно заполняются, т.е. загружаются неподвижным слоем катализатора. В частности, также на этом фоне настоящее изобретение приобретает особое значение.

Рабочие трубы обычно отличаются от температурных труб, как они, например, описываются в европейской заявке на патент ЕР-А 873783. В то время как рабочие трубы являются теми контактными трубами, в которых в собственном смысле осуществляется проводящаяся химическая реакция, температурные трубы служат в первую очередь цели отслеживания и управления температурой реакции. С этой целью температурные трубы обычно содержат дополнительно к катализаторному стационарному слою оснащенную температурным датчиком, расположенную вдоль температурной трубы по центру температурную втулку. В регулярном случае число температурных труб в реакторе с пучком труб существенно меньше числа рабочих труб. Обычно число температурных труб составляет ≤20. Так как содержащиеся в температурных втулках плотность загрузки стационарного слоя катализатора оказывает влияние, для формирования катализаторного стационарного слоя при необходимости целенаправленно применяется также полученный при предложенном согласно изобретению способе подрешетный продукт (см. для этого, например, европейские заявки на патент ЕР-А 873783 и ЕР-А 1270065).

Не при всех гетерогенно-каталитических частичных окислениях на неподвижном слое катализатора, находящемся в трубах реакторов с пучком труб, стационарный слой катализатора состоит из однообразной загрузки вдоль индивидуальной контактной трубы одного вида кольцевых геометрических формованных изделий. Скорее, стационарный (неподвижный) слой по всей длине контактной трубы может состоять из гомогенизированной смеси из нескольких (т.е., по меньшей мере, из двух) отличающихся друг от друга видов Si геометрических катализаторных формованных изделий или катализаторных геометрических формованных изделий и геометрических инертных формованных изделий (т.е. такая смесь может состоять из, по меньшей мере, двух отличающихся друг от друга видов геометрических катализаторных формованных изделий, или из одного вида геометрических формованных изделий и из одного вида геометрических инертных формованных изделий, или из, по меньшей мере, двух видов отличающихся друг от друга геометрических катализаторных изделий и одного вида геометрических инертных формованных изделий, или из, по меньшей мере, двух видов отличающихся друг от друга геометрических катализаторных изделий и, по меньшей мере, двух видов отличающихся друг от друга геометрических инертных формованных изделий). Среди этих отличающихся друг от друга видов Si при необходимости может находиться только один вид предложенных согласно изобретению кольцевых формованных изделий K. Возможными признаками различия, отличающихся друг от друга видов Si, являются вид геометрии, вид активной массы, вид подложки и т.д. В качестве материалов для геометрически инертных формованных изделий могут рассматриваться те же материалы, которые уже были рекомендованы для инертных геометрических подложек при оболочных катализаторах, и в основном не участвуют в ходе частичного окисления газовой фазы. В принципе все инертные подложки могут рассматриваться в качестве геометрических формованных изделий для разбавления геометрических катализаторных формованных изделий в катализаторном неподвижном слое. Благодаря такому разбавлению может специально регулироваться, в случае необходимости, удельная объемная активность неподвижного слоя катализатора при соответствующем гетерогенно-каталитическом частичном окислении газовой фазы.

Преимущественно геометрические инертные формованные изделия и геометрические катализаторные формованные изделия в гомогенизированной смеси, соответствующей выше сказанному, имеют одинаковую или, по меньшей мере, подобную друг другу геометрию.

Точный текст «гомогенизированная смесь» подразумевает при этом, что были проведены мероприятия, чтобы однородно смешать друг с другом отличающиеся друг от друга виды геометрических формованных изделий. В идеальном случае достигает однородное смешивание вдоль всего продольного участка статистического среднего значения и также относительно соответствующего индивидуального вида.

Но также часто загрузка контактной трубы (заполнение контактной трубы) с катализаторным стационарным слоем состоит из нескольких отличающихся друг от друга расположенных один за другим участков неподвижного слоя катализа. Каждый отдельный участок катализатора при этом по своей длине может формироваться таким образом, как он бы выполнялся по всей длине однообразно загруженной контактной трубы. При переходе от однообразного участка загрузки к следующему участку с однообразной загрузкой резко изменяется состав. Таким образом, вдоль индивидуальной контактной трубы возникает загрузка неподвижного слоя катализатора, которая имеет гетерогенную структуру. Говорят также о структурированном заполнении (или загрузке) контактных труб. В начале (если смотреть в направлении потока реакционного газа, проходящего через контактную трубу) и/или в конце контактной трубы неподвижный слой катализатора часто закрывается исключительно загрузкой из геометрических инертных формованных изделий.

Примеры такой структурированной загрузки контактных труб среди прочего описаны в документах (патенте США US 2006/016019, европейских заявках на патент ЕР-А 979813, ЕР-А 090744, ЕР-А 456837, ЕР-А 1106598, патенте США US 5,198,581 и патенте США US 4,203,903).

Как правило, заполнение контактной трубы структурированным катализаторным стационарным слоем формируется таким образом, что объемная удельная активность катализаторного стационарного слоя возрастает в направлении потока через катализаторный стационарный слой. Объемная удельная активность однообразного в части загрузки продольного участка катализаторного стационарного слоя контактной трубы повышается в том случае, если при сплошной загрузке контактной трубы как в соответствующем продольном участке контактной трубы среди прочего (идентичные условия реакции, т.е. идентичный состав смеси реакционных газов, идентичная нагрузка загрузки катализаторного стационарного слоя смесью реакционных газов, а также идентичная температура на входе теплоносителя и идентичные условия потока теплоносителя) получается повышенный исходный обмен (отнесенный к одноразовому проходу смеси реакционных газов через контактную трубу).

Под нагрузкой стационарного слоя катализатора, катализирующего этап реакции в реакционном газе или в компонентах реакционного газа, при этом понимается количество реакционного газа или компонентов реакционного газа в нормальных литрах (=нл; это объем в литрах, который занимало бы количество соответствующего реакционного газа или компонентов реакционного газа при нормальных условиях, т.е. при 25°С и 1 бар), которое направляется в час через литр неподвижного слоя катализатора. Участки с загрузкой чистым инертным материалом при этом не учитываются.

При изготовлении наполненных катализаторных формованных изделий К из многоэлементных оксидов, как уже упоминалось, процесс в принципе происходит таким образом, что порошковая смесь из предшествующих соединений, которая в качестве вспомогательного формирующего средства, как правило, содержит графит, формируется в желательную геометрию катализаторных формованных изделий К и получающиеся при этом кольцевые предшествующие катализаторные формованные изделия (они в общем называются также как «кольцевые заготовки») обрабатываются при повышенной температуре при получении предложенного согласно изобретению подлежащего обработке просеиваемого продукта из кольцевых катализаторных формованных изделий К и обломков катализаторных формованных изделий К (активной массой которого является желательный многоэлементный оксид).

В деталях это описывается, например, в документах: международной заявке WO 2005/030393, в немецких заявках на патент DE-A 102007005606, DE-A 102007004961, европейских заявках на патент ЕР-А 467144, ЕР-А 1060792, немецкой заявке на патент 19855913, международной заявке на патент WO 01/68245, европейской заявке на патент ЕР-А 1060792, Research Disclosure RD 2005-497012, международной заявке WO 03/078310, немецких заявках на патент DE-A 102005035978, DE-A 102005037678, международных заявках WO 03/78059, WO 03/078310, немецкой заявке на патент DE-A 19922113, международных заявках WO 02/24620, WO 02/062737 и заявке США на патент US-A 2005/0131253. Предложенный согласно изобретению способ не в последнюю очередь рекомендуется при прочности при боковом сжатии кольцевых заготовок ≤20 Н.

Предпочтительно также кольцевая заготовка подвергается предложенному способу просеивания. Разумеется, кольцевая заготовка может подвергаться также способу просеивания согласно заявке на патент США US-A 7147011 или европейской заявке на патент ЕР-А 1726358. Остающийся при этом надрешетный продукт является в значительной степени свободным от обломков кольцевыми заготовками и который затем при получении кольцевых цельных катализаторных формованных изделий К, содержащих многоэлементные оксиды, обрабатывается термически. В особенно предпочтительном способе такая термическая обработка осуществляется на ленточном устройстве для обжига, как это, к примеру, описано в международных заявках WO 02/24620 и WO 03/078310.

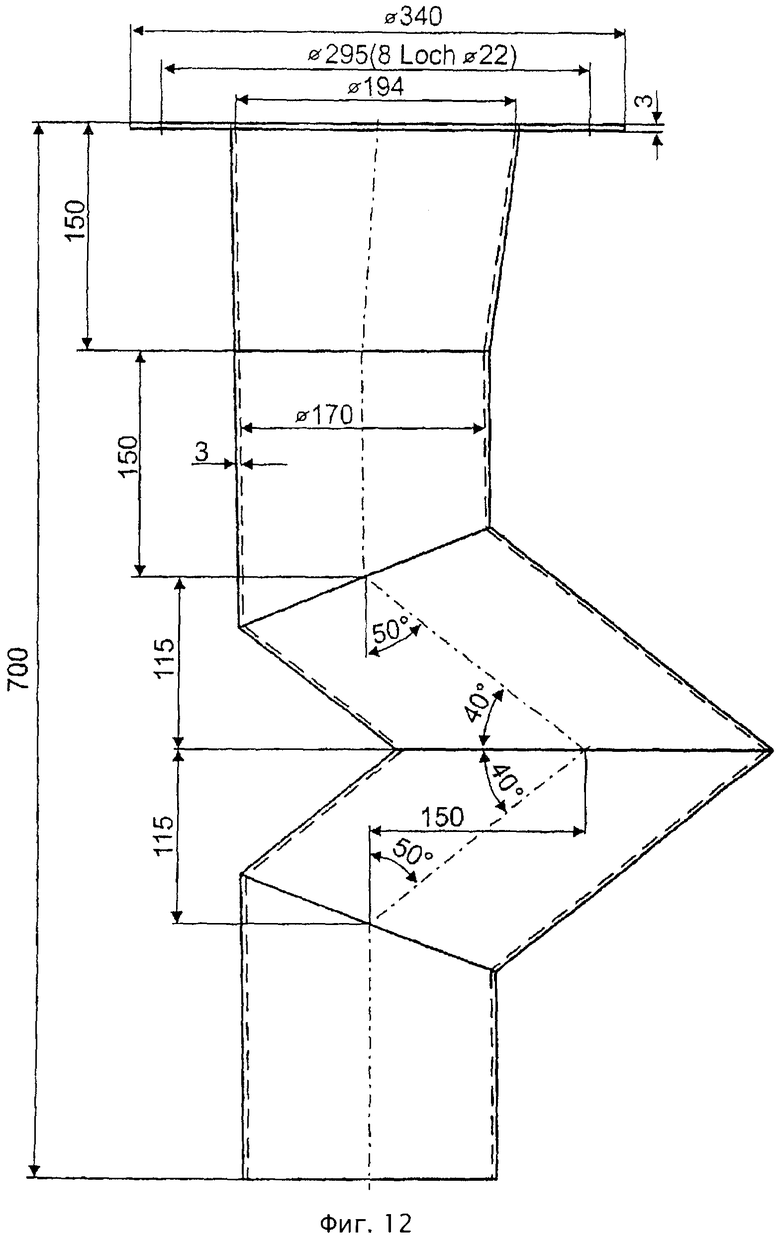

В части техники применения целесообразно, что на конце ленточного устройства для обжига находится зона охлаждения, в которой обожженный продукт охлаждается до целесообразной в части техники применения температуры (например, от 40 до 100°С, чаще всего от 60 до 80°С) для предложенного согласно изобретению просеивания. Транспортерная лента устройства для обжига подает охлажденный обожженный продукт предпочтительно к мягкому (термически стойкому) рукаву из синтетического материала (например, из PVC (толщина стенки обычно 3 мм)), по которому (рукав является связующим звеном) продукт под действием силы тяжести непрерывно поступает на поверхность сита примененной просеивающей машины (предпочтительно плоская просеивающая машина или плоская вибрационная машина). Высота падения может при этом составлять, например, от 30 до 100 см, часто от 40 до 70 см. Чтобы предотвратить возникновение дополнительных поломок кольцевых катализаторных формованных изделий К из-за падения с этой высоты, предпочтительно соединительный шланг имеет форму зигзага, как это показано на фигуре 12. Обычно внутренний диаметр такого соединительного шланга, отнесенный к производственному потоку от 30 до 70 кг/час кольцевых катализаторных формованных изделий К, составляет примерно 20 см. Предложенное согласно изобретению просеивание может таким образом без зазора стыковаться с термической обработкой, так что оно, как и последняя может проводиться непрерывно. Само просеивание предпочтительно осуществляется на воздухе (в частности, в случае всех приведенных в качестве примера катализаторов с многоэлементными оксидами). Время нахождения просеиваемого продукта в просеивающей машине обычно составляет от 0,05 до 0,6 часа, часто от 0,1 до 0,3 часа. При сильно гигроскопичных или чувствительных к кислороду катализаторах или активной массе просеивание осуществляется при исключении влажности и/или кислорода (например, при N2). От просеивающей машины кольцеобразные катализаторные формованные изделия К, как правило, направляются в воздухонепроницаемую закрываемую емкость, в которой они хранятся. Из этой емкости (например, бочки, обшитой изнутри пропиленом) они потом могут изыматься с целью структурного заполнения реакционных труб (контактных труб) согласно идеи немецкой заявки на патент DE-A 102004023249. Таким способом из бочки для хранения в рекомендованной согласно немецкой заявке на патент DE-A 102004023249 материал еще раз может подвергаться предложенному согласно изобретению просеиванию. Если термическая обработка кольцевых заготовок на ленточном устройстве для обжига проводится не на воздухе, а, например, в присутствии N2 и/или H2O, то ленточное устройство для обжига и просеивающая машина в части техники применения целесообразно отделены с помощью ячейкового барабана, который препятствует тому, чтобы слишком большое количество N2 и/или H2O от ленточного устройства для обжига выпускалось на пути обожженного продукта (просеиваемый продукт) к предложенному согласно изобретению просеиванию.

При этом в качестве просеивающей машины для предложенного согласно изобретению просеивания годится особенно предпочтительно инерционное вибрационное сито типа Е.А. 36-3 фирмы Engelsmann AG, DE-67059 Ludwigshafen (поверхность сита: около 0,375 м2, наклон сита: 3-4°, DIN-Werkstoff 1.4541, три расположенных в ряд в направлении транспортировки ситовых вставки (две первых являются идентичными ситовыми вставками для просева, третья ситовая вставка задумана для отделения негабарита) соответственно размером 500 мм х 250 мм x 25 мм с 20 резиновыми шариками в каждом (в качестве вспомогательного приспособления для очистки сит, диаметром 20 мм, типа 2610-2-60)).

Примененные просеивающие поверхности согласуются с рекомендациями этой заявки, следуя геометрии просеиваемого продукта (кольцевым катализаторным формованным изделиям К).

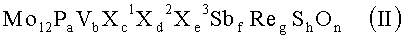

Описанный предложенный согласно изобретению способ годится, безусловно, также в случае, когда активная масса кольцевых катализаторных формованных изделий является многоэлементным оксидом согласно общей формуле II.

где

X1 = калий, рубидий и/или цезий,

X2 = медь и/или серебро,

Х3 = церий, бор, цирконий, марганец и/или висмут,

а = от 0,5 до 3,

b = от 0,01 до 3,

с = от 0,2 до 3,

d = от 0 или 0,01 до 2,

е = от 0 до 2,

f = от 0 или 0,01 до 2,

g = от 0 до 1,

h = от 0 или 0,01 до 0,5 и

n = число, которое определяется валентностью и количеством элементов в II,

отличающихся от кислорода.

Такие кольцевые катализаторные формированные изделия годятся предпочтительно, в частности, для гетерогенно-катализируемого окисления газовой фазы метакролеина в метакриловую кислоту. В качестве возможной геометрии колец рассматривается все упомянутое в этом плане в этом документе.

Предпочтительными являются наполненные катализаторные формованные изделия К из многоэлементных оксидов II, например, имеющиеся в продаже по способу, описанному в европейской заявке на патент ЕР-А 467144.

При этом предпочтительна геометрия колец при А×I×В=7 мм × 3 мм × 6,9 мм (см. также немецкую заявку на патент DE-A 102 007005602). Впрочем, могут применяться условия способа частичного окисления, описанные в европейской заявке ЕР-А 467 144, а также в немецкой заявке на патент DE-A 102007005602.

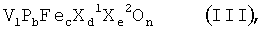

Далее предложенный согласно изобретению способ годится для кольцевых катализаторных формованных изделий, активная масса которых представлена активной массой многоэлементного оксида согласно общей формуле III,

в которой переменные имеют следующие значения:

X1 = молибден (Mo), висмут (Bi), кобальт (Co), никель (Ni), кремний (Si), цинк (Zn), гафний (Hf), цирконий (Zr), титан (Ti), хром (Cr), марганец (Mn), медь (Cu), бор (В), олово (Sn) и/или ниобий (Nb),

X2 = калий (K), натрий (Na), рубидий (Rb), цезий (Cs) и/или таллий (Tl),

b = от 0,9 до 1,5,

с = от 0 до 0,1,

d = от 0 до 0,1,

е =о т 0 до 0,1 и

n = число, которое определяется валентностью и количеством элементов, отличающихся от кислорода, в III.

Подобного рода катализаторы годятся, в частности, для гетерогенно-каталитического частичного окисления газовой фазы углеводородов с, по меньшей мере, четырьмя атомами углерода (в частности, n-бутан, n-бутены и/или бензол) в ангидрид малеиновой кислоты. В качестве возможной геометрии колец при этом могут рассматриваться все в целом названное в этом документе.

Предпочтительными являются эти кольцевые катализаторные формованные изделия, как и кольцевые наполненные катализаторы, которые могут быть получены, как, например, согласно международным заявкам WO 03/078310, WO 01/68245 и немецким заявкам на патент DE-A 102005035978, DE-A 102007005602. Благоприятной геометрией при этом является, например, А×I×В=6.6 мм × 3,7 мм × 4,2 мм или 5 мм × 2,5 мм × 3,2 мм.

В остальном применимы условия, рекомендованные способом частичного окисления, приведенные в международных заявках WO 03/078310, WO 01/68245 и немецких заявках на патент DE-A 102005035978, DE-A 102007005602.

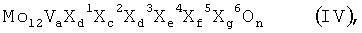

Далее предложенный согласно изобретению способ преимущественно пригоден для кольцевых катализаторных формованных изделий К, активная масса которых представлена активной массой многоэлементного оксида (многих элементов) по общей формуле IV,

где

X1 = вольфрам (W), ниобий (Nb), тантал (Та), хром (Cr) и/или церий (Се),

X2 = медь (Cu), никель (Mi), кобальт (Со), железо (Fe), марганец (Mn) и/или цинк (Zn),

X3 = сурьма (Sb) и/или висмут (Bi),

X4 = один или несколько щелочных металлов (литий (Li), натрий (NaO), калий (K), рубидий (Rb), цезий (Cs) и/или водород (Н)),

X5 = один или несколько щелочноземельных металлов (магний (Mg), кальций (Са), стронций (Sr), барий (Ва)),

X6 = кремний (Si), алюминий (Al), титан (Ti) и/или цирконий (Zr),

а = от 1 до 6,

b = от 0,2 до 4,

с = от 0 до 18, преимущественно от 0,5 до 18,

d = от 0 до 40,

е = от 0 до 2,

f = от 0 до 4,

g = от 0 до 40 и

n = число, которое определяется валентностью и количеством элементов, отличающихся от кислорода, в IV. Они годятся, прежде всего, для гетерогенно-катализируемого частичного окисления газовой фазы с превращением акролеина в акриловую кислоту.

В качестве возможной геометрии колец, при этом, рассматривается все названные в общих чертах варианты в этом документе. Здесь предпочтительными являются кольцевые катализаторные формованные изделия К оболочных катализаторов, как они, например, могут быть получены согласно немецким заявкам на патент DE-A 102004025445, DE-A 10350822, DE-A 102007010422, патенту США 2006/0205978, а также европейской заявке на патент ЕР-А 714700 и цитированному в этом документе уровне техники. Толщина оболочки активной массы может составлять от 10 до 1000 µм, предпочтительно от 50 до 500 µм и особо предпочтительно от 150 до 250 µм. Благоприятной является толщина оболочки в форме осуществления, приведенной в европейской заявке на патент ЕР-А 714700. Названный выше документ описывает также примерные условия частичного окисления. Предпочтительная геометрия для них А×I×В=7 мм × 4 мм × 3 мм.

Содержащий ванадий (V) и титан (Ti) многоэлементный оксид (в частности, тот, который соответствует документам: заявкам США на патент US-A 6,528,683, US-A 6,586,361 или US-A 6,362,345) годится, в частности, для гетерогенно-катализируемого частичного окисления о-ксилола и/или нафталина с превращением в ангидрид фталевой кислоты.

Преимущественно названные выше многоэлементные оксиды применяются в этом качестве в кольцевых оболочных катализаторах. В качестве примерной геометрии колец можно назвать геометрию колец при А×I×В=8 мм × 5 мм × 6 мм, или 8 мм × 4 мм × 6 мм, или 8 мм × 3 мм × 6 мм и 7 мм × 4 мм × 7 мм.

Кольцевые катализаторные формованные изделия, активная масса которых имеет элементарное серебро на оксидной подложке, годятся (прежде всего в качестве несущих катализаторов), в частности, для гетерогенно-каталитического частичного окисления газовой фазы этилена при превращении в оксид этилена (см. европейскую заявку на патент ЕР-А 469470). В качестве подложек могут рассматриваться, прежде всего, такие, которые, по меньшей мере, на 80% по весу состоят из оксида алюминия (например, Al2O3). Несущие катализаторы, содержащие элементарное серебро, нанесенное на их оксидные подложки, годятся для гетерогенно-катализируемого частичного окисления этилена при превращении в оксид этилена, для этого же годятся кольцевые несущие катализаторы согласно европейским заявкам на патент ЕР-А 619142, ЕР-А 624398, ЕР-А 804289 и ЕР-А 937498. Для всех несущих катализаторов в качестве пригодного может рассматриваться предложенный согласно изобретению способ.

Благоприятной геометрией А×I×В является при этом, среди прочего, геометрия колец соответственно 8,5 мм × 3,2 мм × 8,5 мм, а также 8,5 мм × 3,4 мм × 8,5 мм и 8 мм × 3 мм × 8 мм или 7,7 мм × 3 мм × 5 мм.

В принципе предложенный согласно изобретению способ является благоприятным не в последнюю очередь при катализаторных формованных изделиях К (в частности, в случае наполненных катализаторов из многоэлементного оксида, прочность которых при боковом сжатии составляет ≤20 Н (как правило, ≥1). Часто названная выше прочность при боковом сжатии составляет ≥5 и ≥15 Н.

В качестве прочности при боковом сжатии в данном документе понимается прочность на сжатие при сжатии кольцевых катализаторных формованных изделий К (или кольцевых заготовок или кольцевых катализаторных предшествующих формованных изделий) перпендикулярно к цилиндрической огибающей (т.е параллельно поверхности кольцевого отверстия). При этом все показатели прочности на боковое сжатие в этом документе касаются определения с помощью машины для испытания материалов фирмы Zwick GmbH & Со (D-89079 Ulm) типа Z 2.5/TS. Эта машина для испытания материалов предназначена для квазистатического нагружения постепенным, статическим, предельным или переменным образом. Она пригодна для испытаний на растяжение, сжатие и изгиб.

Установленный датчик усилия типа KAF-TC фирмы A.S.T. (D-01307 Dresden) с номером изготовления 03-2038 при этом тарируется в соответствии с DIN ISO 7500-1, а именно применим для диапазона измерений 1-500 Н (относительная погрешность±0,2%).

Преимущественным образом измерения прочности на боковое сжатие осуществляются со следующими параметрами:

предварительное нагружение = 0,5 Н,

скорость предварительного нагружения = 10 мм/мин,

скорость испытаний = 1,6 мм/мин.

При этом вышеупомянутые стойки первоначально медленно опускаются почти до поверхности цилиндрической огибающей кольцевого формованного изделия. Потом верхняя стойка останавливается, и испытания продолжаются с существенно более медленной скоростью опускания. Усилием, при котором отмечено образование трещин у кольцевых формованных изделий, и является прочность при боковом сжатии (SDF).

Примеры и сопоставимые примеры

I. Как описано в Reserch Disclosure RD 2005-497012 в примере I.,В, VVK3, были изготовлены наполненные катализаторные формованные изделия многоэлементного оксида с геометрией А×I×В = 5 мм × 2 мм × 3 мм со стехиометрией элементов Mo12Bi1W2Co5,5Fe2,94Si1,59K0,08Ox. Термическая обработка заготовок осуществлялась при этом как приведено в RD 2005-497012 на ленточном устройстве для обжига согласно немецкой патентной заявке DE-A 10048957. После охлаждения обожженного продукта в установленной в ленточном устройстве для обжига зоне охлаждения до температуры 60°С тот же продукт непрерывно через изображенный на фиг.12 зигзагообразный шланг из PVC (цифровые данные на фиг.12 это градусы или мм) подавался на плоскую вибрационную просеивающую машину «Freischwinger typ E.A. 36-3 фирмы Engelsmann AG, DE-67059 Ludwigshafen (просеивающая поверхность: около 0,375 м2, наклон сита 3-4°, DIN-Werkstoff 1.4541, три последовательно установленные в направлении транспортировки ситовых вставки (первые две были идентичны ситовым вставкам для просева, третья ситовая вставка производила отделение негабарита) соответственно размером 500 мм × 250 мм × 25 мм с соответственно 20 резиновыми шариками (диаметр 20 мм, тип 2610-2-60 в качестве вспомогательного средства для очистки сит) и подвергался непрерывному высокочастотному (около 15 Гц) просеиванию с коротким ходом (около 15 мм).

В качестве просеивающих поверхностей применялись металлические перфорированные листы с щелевидными прямоугольными отверстиями (или такой же линией контура) в смещенных рядах аналогично фигуре 8. Надрешетным продуктом первых двух ситовых вставок в направлении транспортировки свободным от негабарита затем заполнялась реакционная труба (с внутренним диаметром 25 мм и 2,7 м длиной). Через загруженную реакционную трубу посредством 2511 нл/час N2 осуществлялся поток (реакционная труба была открыта при 1,017 бар и 20,50°С) и определялась получающаяся соответственно потеря давления Δр (мбар). В направлении потока загрузка реакционной трубы состояла соответственно сначала на длину в 1,0 м из гомогенизированной смеси из 30% по весу из неповрежденных стеатитовых колец с такой же геометрией и 70% по весу просева, получившегося после отделения негабарита, и после этого на длине 1,7 м только из названного выше просева. Толщина просеивающей поверхности составляла 1 мм.

Время нахождения просеиваемого продукта на ситовой вставке составляло в среднем примерно 10 минут.

В приведенной ниже таблице 1 показаны результаты, полученные в зависимости от параметров ситовых отверстий С и L обеих ситовых вставок согласно фигуре 2.

Частное mu/mGes при этом указывает на весовую долю отделенной при просеивании составляющей просева в вес.% в пересчете на общий загруженный материал для просеивания. В относится к примеру согласно изобретению, а V относится к примеру сравнения. Дополнительно таблица 1 содержит результат применения непросеянного обожженного продукта для загрузки реакционной трубы.

При B1 был достигнут второй наилучший результат для Δp при сравнительно низком mu/mGes.

У примененной ситовой вставки для негабарита С=6 мм и L=14 мм.

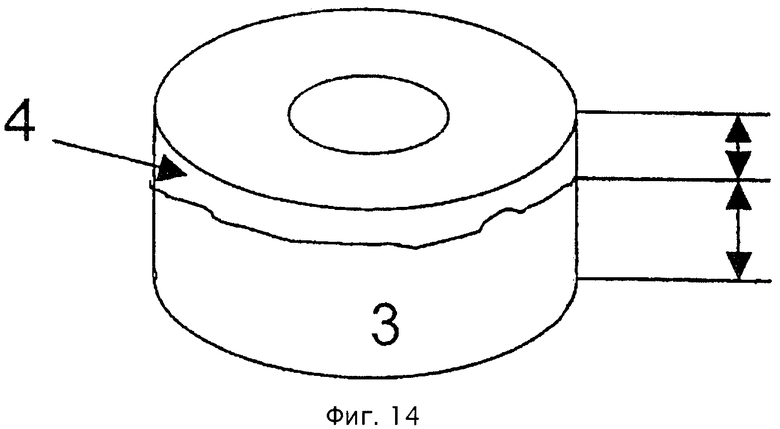

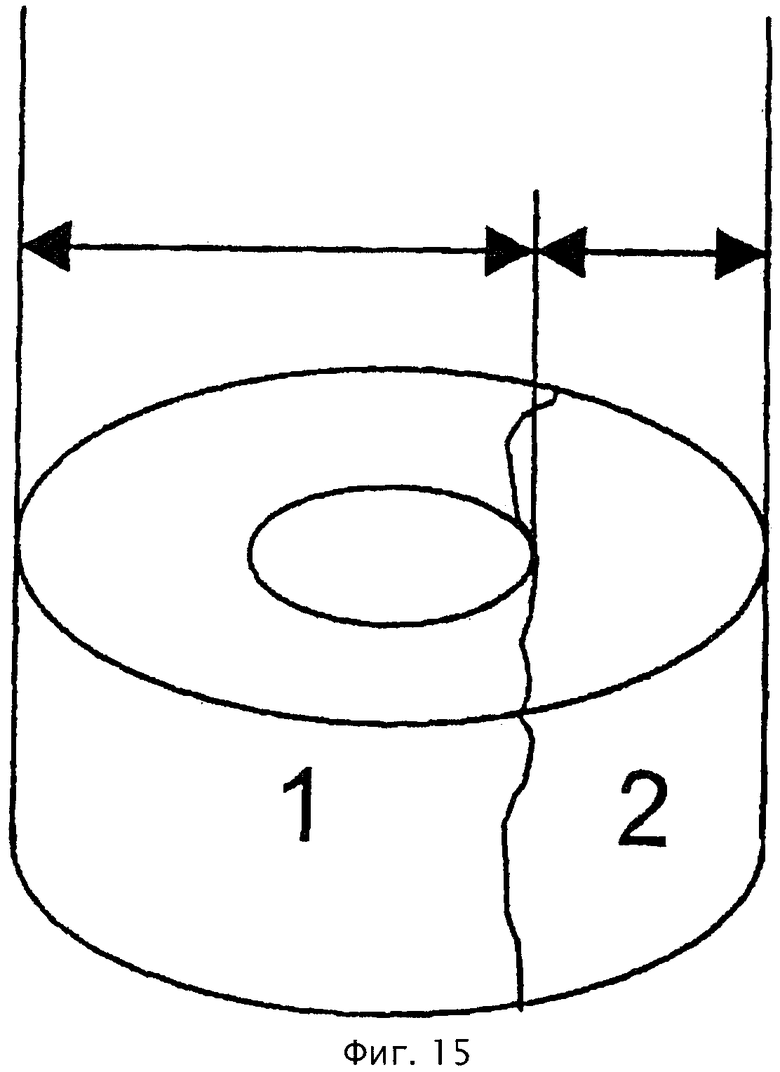

Детальный анализ полученных результатов со ссылкой на фигуры 13-16 показывает следующие особенности.

На фигуре 13 схематически показано неповрежденное кольцевое катализаторное формованное изделие.

На фигурах 14 и 15 схематически показаны линии разрушения, возникающие с повышенной частотой при изготовлении кольцевых катализаторных формованных изделий в них, а также получающиеся при разрушении обломки 1 и 2, соответственно 3 и 4. На фигуре 16 показано сверху отверстие сита (или его линия контура).

При В1 при просеивании мелкого продукта мелкие обломки 2 и 4 были составной частью подрешетного продукта и крупные обломки 1 и 3 в надрешетном продукте.

При V1 при просеивании мелкого продукта обломки 1 и 2 были составной частью подрешетного продукта и обломки 3 и 4 были в надрешетном продукте.

При V2 при просеивании мелкого продукта обломки 2 и 4, а также 1 и 3 и даже целые кольца были составными частями подрешетного продукта. При повышении времени нахождения просеиваемого продукта на ситовых вставках для мелкого продукта доля целых колец в подрешетном продукте значительно увеличивается.

При V3 при просеивании мелкого продукта наряду с пылью в подрешетном продукте были в основном только обломки 4, напротив обломки 1, 2 и 3 были в надрешетном продукте.

Пример осуществления В1 может проводиться полностью соответствующим способом, если в ситовых вставках перфорированные стальные листы со щелевидными прямоугольными отверстиями заменяются такими с удлиненными отверстиями согласно фигуре 8. При этом обе ситовые вставки для просева имеют следующее оформление сита из стального листа:

С=1,8 мм; L=18,8 мм; a=3,4 мм; b=3 мм; d=1 мм; F=23,4%.

Ситовая вставка для просева может при этом иметь следующее оформление:

С=5,7 мм; L=14 мм; а=5,9 мм; b=5,4 мм; d=1 мм; F=38,7%.

Как в случае ситовых вставок для просева, так и в случае ситовой вставки для негабарита предпочтительной является DIN-Werkstoff (сталь) 1.4541. В качестве альтернативы годится также DIN-Werkstoff 1.4571. Лист под ситом для сбора просева изготовлен из того же самого материала и имеет квадратные ситовые отверстия 10×10 мм и выполнен в виде стального перфорированного листа с щелевидными отверстиями (d=1 мм) с шириной перегородки 2,9 мм на всех сторонах ситового отверстия.

На фигуре 17 показан сверху фрагмент такой ситовой вставки для просева.

На фигуре 18 показан сверху фрагмент такой ситовой вставки для негабарита.

II. Как описано в Research Disclosure RD 2005-497012 в примере III, А, кольцевые катализаторные изделия из многоэлементного оксида, однако, были изготовлены с геометрией А×I×В = 7 мм × 3 мм × 6,9 мм. Стехиометрия элементов была Mo12P1,5V0,6Cs1,0Cu0,5Sb1S0,04Ox. Термическая обработка заготовок осуществлялась в соответствии с RD 2005-497012 в устройстве для обжига согласно немецкой заявке на патент DE-A 10048957.

После охлаждения обожженного продукта в интегрированной в устройстве для обжига зоне охлаждения до температуры 60°С он, как в I, направлялся на описанное в I просеивание. Приведенная ниже таблица 2 показывает полученные результаты в зависимости от параметров ситовых отверстий С и L обеих ситовых вставок согласно фигуре 2. Реакционная труба, имеющая внутренний диаметр 25 мм и длину 3,99 м загружалась постоянно только подрешетным продуктом, полученным при отделении негабарита. Определение потери давления осуществлялось как в I, однако, с помощью потока азота только от 1996 нл/час.

В2 и В3 достигли второго и третьего лучшего результата для Δр при сравнительно низком mu/mGes. Фон этих результатов соответствует фону результатов в I.

Пример осуществления В2 может быть проведен полностью соответствующим изобретению способом, если в ситовых вставках перфорированные стальные листы со щелевидными прямоугольными ситовыми отверстиями заменяются такими листами с удлиненными отверстиями согласно фигуре 8. При этом обе ситовых вставки для просева имеют следующее оформление сита из перфорированного листа:

С=5,7 мм; L=14,0 мм; a=6,2 мм; b=5,4 мм; d=1 мм; F=38,7%.

Ситовая вставка для негабарита при этом может иметь следующее исполнение сита из перфорированного листа с щелевидными отверстиями:

С=8,8 мм; L=16 мм; а=5,3 мм; b=5,1 мм; d=1 мм; F=49,3%.

Как в случае ситовой вставки для просева, так и в случае ситовой вставки для негабарита предпочтителен DIN-Werkstoff (сталь) 1.4541. В качестве альтернативы годится также DIN-Werkstoff 1.4571.

Лист под ситом для сбора просева изготовлен из того же самого материала и имеет ситовые отверстия 10 × 10 мм при исполнении сита в виде перфорированного металлического листа с щелевидными отверстиями (d=1 мм) с шириной перегородки 2,9 мм на всех сторонах ситового отверстия. Фигура 19 показывает сверху фрагмент такой ситовой вставки для просева. Фигура 20 показывает фрагмент такого сита для негабарита.

III. Как описано в примере 1 международной заявки WO 03/078310, изготовлялось полное катализаторное формованное изделие с соответствующей названному выше примеру активной массой из многоэлементного оксида, содержащей ванадий, фосфор, железо и кислород, однако с геометрией кольца А×I×L= 6,6 мм × 3,7 мм × 4,2 мм. После охлаждения обожженного продукта в зоне охлаждения, интегрированной в устройство для обжига, до температуры 60°С он как в I направлялся на описанное в I просеивание. Устройство для обжига и просеивающая машина были разделены ячейковым барабаном, который препятствовал, чтобы слишком большое количество H2O/N2 выпускалось из устройства для обжига по дороге обожженного продукта на просеивание. Приведенная ниже таблица 3 показывает полученные результаты в зависимости от параметров ситового отверстия С и L обеих ситовых вставок согласно фигуре 2. Реакционная труба, имеющая внутренний диаметр 21 мм и длину 6,00 м, постоянно загружалась только подрешетным продуктом, получившимся при отделении негабарита. Определение потери давления осуществлялось как в I, однако, с помощью потока воздуха в количестве 4142 нл/час.

При В4 получен второй лучший результат для Δp при сравнительно низком mu/mGes. Фон этих результатов соответствует фону результатов в I.

Пример осуществления В4 может быть проведен полностью соответствующим изобретению способом, если в ситовых вставках перфорированные стальные листы с щелевидными прямоугольными ситовыми отверстиями замены таковыми же с удлиненными отверстиями согласно фигуре 8. При этом обе ситовые вставки для просева могут иметь следующее исполнение сита из перфорированного стального листа с щелевидными отверстиями:

С=3,3 мм; L=16,3 мм; a=4,1 мм; b=5,6 мм; d=1 мм; F=32,3%.

Ситовая вставка для негабарита может иметь при этом следующее исполнение сита из стального перфорированного листа с щелевидными отверстиями:

С=9,7 мм; L=16,3 мм; а=4,1 мм; b=5,6 мм; d=1 мм; F=42,0 %.

Как в случае ситовых вставок для просева, так и в случае ситовой вставки для негабарита предпочтителен DIN-Werkstoff (сталь) 1.4541. В качестве альтернативы годится также DIN-Werkstoff 1.4571. Лист под ситом для сбора просева изготовлен из такого же материала и имеет квадратные ситовые отверстия 10×10 мм при исполнении сита из перфорированного стального листа (d=1 мм) с шириной перегородки 2,9 мм на всех сторонах ситового отверстия.

На фигуре 21 показана сверху такая ситовая вставка для просева.

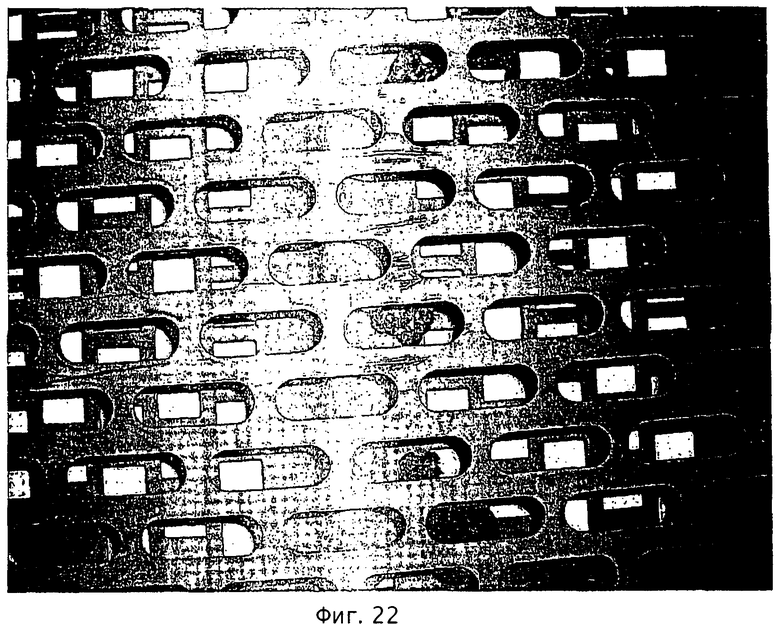

На фигуре 22 показан фрагмент такой ситовой вставки для негабарита.