Настоящее изобретение относится к способу длительного проведения гетерогенно катализируемого частичного окисления в газовой фазе пропена в акролеин, при котором содержащую пропен, молекулярный кислород и, по меньшей мере, один инертный газ-разбавитель исходную смесь реакционного газа пропускают через находящийся при высокой температуре катализаторный неподвижный слой, катализаторы которого выполнены таким образом, что их активная масса представляет собой, по меньшей мере, один оксид мультиметаллов, содержащий элементы Мо и/или V, а также, по меньшей мере, один из элементов висмут, теллур, сурьма, олово и медь и при котором, чтобы противодействовать дезактивации катализаторного неподвижного слоя, в течение времени повышают температуру катализаторного неподвижного слоя.

Акролеин образует рекционноспособный мономер, который имеет значение, в частности, как промежуточный продукт, например, при получении акриловой кислоты двухстадийным гетерогенно катализированным частичным окислением в газовой фазе пропена. Акриловая кислота как таковая или в форме своих алкильных эфиров пригодна, например, для получения полимеризатов, которые, среди прочего, могут применяться в качестве клеящих веществ или абсорбирующих воду материалов.

Известно, что акролеин в крупных технических масштабах получают способом гетерогенно катализируемого окисления в газовой фазе пропена в акролеин, при котором содержащую пропен, молекулярный кислород и, по меньшей мере, один инертный газ-разбавитель исходную смесь реакционного газа пропускают через находящийся при высокой температуре катализаторный неподвижный слой, катализаторы которого выполнены так, что их активная масса содержит, по меньшей мере, один оксид мультиметаллов, содержащий элементы Мо и V, а также, по меньшей мере, один из элементов висмут, теллур, сурьма, олово и медь (ср., например, ЕР-А 990636, ЕР-А 1106598, ЕР-А 169449, ЕР-А 700714, DE-A 3300044 и DE-A 19948623).

Также известно, что такой способ гетерогенно катализируемого частичного окисления в газовой фазе пропена в акролеин на одном и том же неподвижном катализаторном слое можно в основном непрерывно осуществлять на протяжении продолжительного отрезка времени. Однако катализаторный неподвижный слой снижает при этом на протяжении времени эксплуатации свое качество. Как правило, таким образом ухудшается как его активность, так и селективность целевых продуктов (в качестве целевого продукта в настоящем описании понимается сумма из акролеина и, в случае необходимости, образованной в качестве побочного продукта акриловой кислоты).

Для того чтобы можно было использовать катализаторный неподвижный слой, получение и замена которого являются сложными и дорогими, как можно дольше в нагруженном им реакторе, согласно уровню техники пытаются различным образом противодействовать процессу старения катализаторного неподвижного слоя.

В ЕР-А990636 (см., например, страницу 8, строки 13 до 15) и в ЕР-А 1106598 (см., например, стр.13, строки 43 до 45) предлагается компенсировать снижение качества катализаторного неподвижного слоя таким образом, что на протяжении времени эксплуатации при в остальном в основном одинаковых условиях эксплуатации постепенно повышают температуру катализаторного неподвижного слоя, чтобы в основном сохранять конверсию пропена при одноразовом проходе реакционной газовой смеси через катализаторный неподвижный слой.

Под температурой катализаторного слоя при этом понимается температура катализаторного неподвижного слоя при осуществлении способа частичного окисления в газовой фазе, однако при фиктивном отсутствии химической реакции (т.е. без воздействия тепла реакции). Это действительно и для настоящего изобретения. Под эффективной температурой катализаторного неподвижного слоя в настоящем описании следует понимать наоборот фактическую температуру катализаторного неподвижного слоя при воздействии тепла реакции частичного окисления. Если температура катализаторного неподвижного слоя вдоль неподвижного слоя непостоянна, (например, в случае нескольких температурных зон), то понятие температура катализаторного неподвижного слоя в настоящем описании понимается как среднее (численное) значение температуры вдоль катализаторного неподвижного слоя.

В этой связи имеет значение то, что температура реакционной газовой смеси (и этим также эффективная температура катализаторного неподвижного слоя) при пропускании через катализаторный неподвижный слой проходит наивысшее значение (так называемое значение горячей точки). Разница между значением горячей точки и температурой катализаторного неподвижного слоя в месте горячей точки обозначается расширением (распространением) горячей точки.

Недостатком рекомендованных в ЕР-А 990636, а также в ЕР-А 1106598 приемов способа является то, что с растущим повышением температуры катализаторного неподвижного слоя ускоряется его процесс старения (определенные процессы движения внутри катализатора, которые способствуют старению, протекают быстрее). Это, как правило, прежде всего потому, что распространение горячей точки с повышением температуры катализаторного неподвижного слоя в большинстве случаев растет еще больше, чем сама температура неподвижного слоя (ср., например, стр.12, строки 45 до 48 в ЕР-А 1106598 и стр.8, строки 11 до 15 в ЕР-А 990636). Эффективная температура катализаторного неподвижного слоя поэтому в большинстве случаев повышается в зоне горячей точки сверхпропорционально, что приводит к старению катализаторного слоя.

При достижении наивысшей температуры катализаторного неподвижного слоя обычно катализаторный слой полностью заменяется.

Недостатком при такой полной замене катализатора является то, что она связана со сравнительно высокими затратами. Способ получения акриловой кислоты должен прерываться на продолжительное время и затраты на получение катализатора являются также очень высокими.

Поэтому желательным является такой режим осуществления способа гетерогенно катализируемого частичного окисления в газовой фазе пропена в акролеин, при котором срок службы катализаторного неподвижного слоя может удлиняться.

В заявке DE-A 10232748 в этом смысле рекомендуется вместо полной замены катализаторного неподвижного слоя заменять только его частичные количества свежей катализаторной засыпкой.

Недостатком этого предложения является то, что также и при частичной замене катализаторного неподвижного слоя имеются стоящие упоминания затраты.

В заявке ЕР-А 169449 рекомендуется повышать срок службы катализаторного неподвижного слоя за счет того, что после многолетней эксплуатации катализаторного слоя, которая связана с повышением температуры слоя от 15°С и более, способ частичного окисления прерывают и при температурах катализаторного слоя от 380 до 540°С через него пропускают состоящую в основном из воздуха газовую смесь и затем продолжают частичное окисление. В ЕР-А 339119 рекомендуется при аналогичном образе действия применение содержащего кислород и водяной пар газа.

В этой связи в настоящем описании под инертными газами в газовой смеси, которая пропускается при определенных условиях через катализаторный неподвижный слой, понимаются такие газы, которые при пропускании через катализаторный неподвижный слой остаются неизменными, по меньшей мере, на 95 мол.%, предпочтительно, по меньшей мере, на 98 мол.%, особенно предпочтительно, по меньшей мере, на 99 мол.% или 99,5 мол.%. Относительно применяемой согласно изобретению газовой смеси G водяной пар не подводится под понятие инертный газ. Недостатком способа по ЕР-А 169449 является то, что до момента прерывания старение катализаторного неподвижного слоя без препятствий прогрессирует. Это действительно также и для ЕР-А 614872.

Желательным мог бы быть, в частности, способ длительного проведения гетерогенно катализируемого окисления в газовой фазе пропена в акролеин, при котором старению катализатора противодействуют таким образам, что проявление распространения горячей точки со временем меньше, чем при способе согласно уровню техники.

В соответствие с этим был разработан способ длительного проведения гетерогенно катализируемого частичного окисления в газовой фазе пропена в акролеин, при котором исходную реакционную газовую смесь, содержащую пропен, молекулярный кислород и, по меньшей мере, один инертный газ-разбавитель, пропускают через находящийся при повышенной температуре катализаторный неподвижный слой, катализаторы которого выполнены так, что их активная масса содержит, по меньшей мере, один оксид мультиметалла, который содержит элементы молибден и/или вольфрам, а также, по меньшей мере, один из элементов: висмут, теллур, сурьма, олово и медь, и при котором в течение времени повышают температуру катализаторного неподвижного слоя, заключающийся в том, что частичное окисление в газовой фазе, по меньшей мере, один раз в календарный год прерывают и при температуре катализаторного неподвижного слоя от 250 до 550°С (предпочтительно, от 300 до 500°С, особенно предпочтительно от 350 до 450°С, соответственно, от 300 до 400°С, соответственно, от 300 до 360°С) через катализаторный неподвижный слой пропускают содержащую молекулярный кислород, инертный газ и, в случае необходимости, водяной пар газовую смесь G.

Неожиданным является при этом то, что при применении способа согласно изобретению возможно длительное проведение гетерогенно катализируемого частичного окисления в газовой фазе пропена в акролеин, при котором проявление распространения горячей точки по времени меньше, чем при способах согласно уровню техники. В благоприятных случаях проявление распространения горячей точки в течение времени остается константным или даже падает. Кроме того, селективность образования целевого продукта со временем остается в основном константной или в благоприятных случаях падает.

Согласно изобретению частичное окисление в газовой фазе прерывают, по меньшей мере, один раз в две трети календарного года или в календарные полгода, особенно предпочтительно, по меньшей мере, один раз в календарный квартал и в особой степени предпочтительно, по меньшей мере, один раз в два следующих друг за другом месяца и лучше всего, по меньшей мере, один раз в месяц, и при температуре катализаторного неподвижного слоя от 250 до 550°С пропускают через катализаторный неподвижный слой содержащую молекулярный кислород, инертный газ и, в случае необходимости, водяной пар газовую смесь G.

Как правило, частичное окисление в газовой смеси проводят, по меньшей мере, одну календарную неделю, прежде чем его прерывают согласно изобретению.

Выражаясь по-другому, при способе согласно изобретению пропускание газовой смеси G через неподвижный катализаторный слой осуществляют при температуре катализаторного неподвижного слоя от 250 до 550°С, по меньшей мере, один раз в течение 7500 или 7000, или 6500 или 6000, предпочтительно, по меньшей мере, один раз в течение 5500 или 5000 и особенно предпочтительно, по меньшей мере, один раз в течение 4000, или 3000, или 2000, или 1500, или 1000, или 500 рабочих часов частичного окисления. Частое проведение способа согласно изобретению действует благоприятно.

Согласно изобретению дает преимущество, если температуру неподвижного катализаторного слоя во время пропускания газовой смеси G при проведении способа согласно изобретению держат на значении ТG, которое в основном соответствует температуре ТV катализаторного неподвижного слоя, при которой проводят частичное окисление, прежде чем его прерывают, чтобы пропускать газовую смесь G согласно изобретению через неподвижный катализаторный слой.

Это означает то, что согласно изобретению благоприятным является ТG=ТV±50°С, соответственно, ТG=ТV±20°С и особенно предпочтительно TG=ТV.

Обычно ТV лежит в интервале от 250 до 450°С, часто в интервале от 300 до 400°С.

Время tG, в течение которого при способе согласно изобретению газовую смесь G пропускают через неподвижный катализаторный слой, составляет, как правило, по меньшей мере, 2 часа, часто от 6 часов до 120 часов, чаще от 12 до 72 часов и еще чаще от 20 до 40 часов. Оно может также составлять 10 дней и более. Обычно время tG измеряется до тех пор, пока содержание кислорода газовой смеси G при выходе из катализаторного неподвижного слоя больше не отличается от содержания кислорода газовой смеси G при входе в катализаторный неподвижный слой. Как правило, меньшее содержание кислорода в газовой смеси G обуславливает более продолжительное время tG. Повышенные содержания кислорода в газовой смеси G являются согласно изобретению предпочтительными.

Целесообразным с точки зрения техники применения образом газовая смесь G при способе согласно изобретению содержит, по меньшей мере, 1 об.%, соответственно, по меньшей мере, 2 об.%, предпочтительно, по меньшей мере, 3 об.% и особенно предпочтительно, по меньшей мере, 4 об.% кислорода. Как правило, содержание кислорода в газовой смеси G составляет, однако, 21 об.%. Это означает то, что возможной газовой смесью G является воздух. Другой возможной газовой смесью G является тощий воздух. При этом речь идет об обедненном кислородом воздухе.

Предпочтительным согласно изобретению является тощий воздух, который состоит из 3 до 10, предпочтительно от 4 до 6 об.% кислорода и в качестве остаточного количества из молекулярного азота. Целесообразным согласно изобретению образом газовая смесь G в основном не содержит водяного пара. Применяемая согласно изобретению газовая смесь G может, однако, содержать до 0,1 об.%, или до 0,5 об.%, или до 1 об.% водяного пара. Обычно содержание водяного пара в газовой смеси G составляет 75 об.%. Доля инертного газа в газовой смеси G, как правило, составляет 95 об.%, в большинстве случаев 90 об.%.

Пригодные согласно изобретению газовые смеси G могут состоять, например, из от 3 до 20 об.% молекулярного кислорода, от 0 до 5 об.% водяного пара и в качестве остаточного количества из инертного газа. Предпочтительными инертными газами являются N2 и СО2. В частности, для способа согласно изобретению пригодны все рекомендованные в ЕР-А 169449. а также ЕР-А 339119 газовые смеси G. Также для способа согласно изобретению могут применяться все рекомендованные в ЕР-А 169449 условия регенерирования.

Количество пропускаемой при способе согласно изобретению через катализаторный неподвижный слой газовой смеси G может составлять от 5 или 100 до 5000 нл/л·ч, предпочтительно, от 20 или 200 до 3000 нл/л·ч. Контрольной базой при этом является объем всего катализаторного неподвижного слоя, т.е. включая, в случае необходимости, применяемые одновременно участки, которые состоят исключительно из инертного материала. Высокие нагрузки газовой смесью G являются особенно предпочтительными.

В качестве подходящих для способа согласно изобретению активных масс на оксидах мультиметаллов пригодны в особенности содержащие Мо, Bi и Fe активные массы. Ими являются, прежде всего, описанные в DE-A 10344149 и в DE-A 10344264, содержащие Мо, Bi и Fe мультиметаллоксидные массы.

В частности, ими являются также и активные массы на оксидах мультиметаллов общей формулы I в DE-A 19955176, активные массы на оксидах мультиметаллов общей формулы I в DE-A 19948523, активные массы на оксидах мультиметаллов общих формул I, II и III в DE-A 10101695, активные массы на оксидах мультиметаллов общих формул I, II и III в DE-A 19948248 и активные массы на оксидах мультиметаллов общих формул I, II и III в DE-A 19955168, а также приведенные в ЕР-А 700714 активные массы на оксидах мультиметаллов.

Далее для применяемых для способа согласно изобретению катализаторных неподвижных слоев пригодны содержащие Мо, Bi и Fe катализаторы на оксидах мультиметаллов, описанные в документах DE-A 10046957, DE-A 10063162, DE-C 3338380, DE-A 19902562, ЕР-А 15565, DE-C 2380765, ЕР-А 807465, ЕР-А 279374, DE-A 3300044, ЕР-А 575897, US-A 4438217, DE-A 19855913, WO 98/24746, DE-A 19746210 (общей формулы II), JP-A 91/294239, ЕР-А 293224 и ЕР-А 700714. Это в особенности действительно для примеров форм выполнения в настоящем описании, из которых особенно предпочтительны описанные в ЕР-А 15565, ЕР-А 575897, DE-A 19746210 и в DE-A 19855913. В этой связи особенно предпочтителен также и катализатор согласно примеру №1с из документа ЕР-А 15565, а также получаемый соответствующим образом катализатор, активная масса которого имеет состав Mo12Ni6,5Zn2Fe2Bi1P0,0065K0,06Ox·10SiO2. Далее следует упомянуть пример №3 из документа DE-A 19855913 (со стехиометрией формулы: Mo12Co7Fe3Bi0,6K0,08Si1,6Ox) в качестве полого цилиндрического катализатора геометрической формы 5 мм × 3 мм × 2 мм, соответственно, 5 мм × 2 мм × 2 мм (соответственно внешний диаметр × высота × внутренний диаметр), а также сплошной катализатор на мультиметаллоксиде II согласно примеру 1 из документа DE-A 19746210. Далее следует назвать катализаторы на мультиметаллоксидах из US-A 4438217. Последнее действительно в особенности тогда, когда они имеют геометрическую форму полых цилиндров с размерами 5,5 мм × 3 мм × 3,5 мм, или 5 мм × 2 мм × 2 мм или 5 мм × 3 мм × 2 мм или 6 мм × 3 мм × 3 мм или 7 мм × 3 мм × 4 мм (соответственно внешний диаметр × высота × внутренний диаметр). Также пригодны катализаторы на оксидах металлов и геометрической формы из документа DE-A 10101695, соответственно, WO 02/062737.

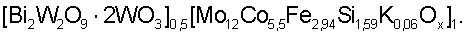

Далее, пригодны пример 1 из DE-A 10046957 (стехиометрия формулы: [Bi2W2O9×2WO3]0,5·[Mo12Co5,6Fe2,94Si1,59K0,08Ox]1) в качестве катализаторов в форме полых цилиндров (колец) с геометрической формой 5 мм × 3 мм × 2 мм, соответственно, 5 мм × 2 мм × 2 мм (соответственно внешний диаметр × длина × внутренний диаметр), а также оболочковые катализаторы 1, 2 и 3 из DE-A 10063162 (стехиометрия формулы: Mo12Bi1,0Fe3Co7Si1,6K0,08), в качестве кольцеобразных оболочковых катализаторов с соответствующей толщиной стенок и нанесенные на носители в форме колец с геометрической формой 5 мм × 3 мм × 1,5 мм, соответственно, 7 мм × 3 мм × 1,5 мм (соответственно внешний диаметр × длина × внутренний диаметр).

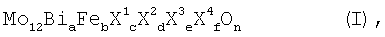

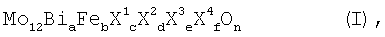

Множество пригодных для катализаторов требуемого для способа согласно изобретению катализаторного неподвижного слоя 1 активных масс на оксидах мультиметаллов можно представить общей формулой I,

в которой переменные имеют следующие значения:

X1 = означает никель и/или кобальт,

X2 = означает таллий, щелочной металл и/или щелочноземельный металл,

X3 = означает цинк, фосфор, мышьяк, бор, сурьму, олово, церий, свинец и/или вольфрам,

X4 = означает кремний, алюминий, титан и/или цирконий,

a = 0,5 до 5,

b = 0,01 до 5, предпочтительно 2 до 4,

с = 0 до 10, предпочтительно 3 до 10,

d = 0 до 2, предпочтительно 0,02 до 2,

e = 0 до 8, предпочтительно 0 до 5,

f = 0 до 10 и

n = означает число, которое определяется валентностью и количеством отличных от кислорода элементов в формуле I.

Они могут быть получены известным образом (см. например, DE-A 4023239) и обычно отформованы в шарики, кольца или цилиндры или могут применяться в виде оболочковых катализаторов, т.е. с покрытыми активной массой, отформованными, инертными носителями. Само собой разумеется, они могут применяться в качестве катализаторов также и в порошкообразной форме.

В принципе, пригодные для применяемых для способа согласно изобретению неподвижных катализаторов активные массы на оксидах мультиметаллов, в частности общей формулы I, могут быть простым образом изготовлены так, что из пригодных источников их элементарных составляющих получают тонкую, составленную в соответствии с ее стехиометрией сухую смесь и эту сухую смесь кальцинируют при температурах от 350 до 650°С. Кальцинирование может осуществляться как под атмосферой инертного газа, так и под окислительной атмосферой, например под атмосферой воздуха (смесь из инертного газа и кислорода), а также под восстановительной атмосферой (например, смеси из инертного газа, NH3, СО и/или Н). Продолжительность кальцинирования может составлять от нескольких минут до нескольких часов и обычно снижается с температурой. В качестве источников для элементарных составляющих активных масс на оксидах мультиметаллов I пригодны такие соединения, при которых речь идет уже об оксидах и/или таких соединениях, которые могут быть переведены в оксиды посредством нагрева, по меньшей мере, в присутствии кислорода.

Наряду с оксидами в качестве таких исходных соединений пригодны, прежде всего, галогениды, нитраты, формиаты, оксалаты, цитраты, ацетаты, карбонаты, комплексы амина, соли аммония и/или гидроксиды (такие соединения, как NH4OH, (NH4)2CO3, NH4NO3, NH4СНО2, СН3СООН, NH4CH3CO2 и/или оксалаты аммония, которые самое позднее при кальцинировании могут распадаться на улетучивающиеся газообразные соединения и/или разлагаться, могут быть дополнительно вработаны в сухую смесь).

Особенно хорошее однородное смешение исходных соединений для получения активных масс на оксидах мультиметаллов I может осуществляться в сухой и влажной (мокрой) форме. Если это осуществляется в сухой форме, то исходные соединения применяются целесообразным образом как тонкий порошок и после смешения и, в случае необходимости, уплотнения подвергаются кальцинированию. Предпочтительно хорошее однородное перемешивание осуществляется во влажной форме. Обычно при этом исходные соединения смешиваются друг с другом в форме водного раствора и/или суспензии. Особенно однородные сухие смеси получают при описанном способе смешения тогда, когда исходят исключительно из имеющихся в растворенной форме источников элементарных составляющих. В качестве растворителя применяется предпочтительно вода. В заключение полученную водную массу сушат, причем процесс сушки осуществляют предпочтительно распылительной сушкой водной смеси с температурой выхода от 100 до 150°С.

Пригодные для применяемых для способа согласно изобретению неподвижных катализаторов активные массы на оксидах мультиметаллов, в частности общей формулы I, могут применяться как в форме порошка, так и отформованными в определенную геометрическую катализаторную форму, причем формование может происходить перед или после кальцинирования. Например, из порошковой формы активной массы или ее некальцинированной массы-предшественника посредством уплотнения в желаемую геометрическую форму катализатора (например, таблетированием, экструзией или прессованием) получают сплошные катализаторы, причем, в случае необходимости, могут добавляться вспомогательные агенты, такие как графит или стеариновая кислота в качестве смазки и/или формовочные вспомогательные агенты и армирующие средства, такие как микроволокна из стекла, асбеста, карбида кремния или титаната калия. Пригодная геометрическая форма катализатора представляет собой, например, сплошные или полые цилиндры с внешним диаметром и длиной от 2 до 10 мм. В случае полых цилиндров целесообразна толщина стенок от 1 до 3 мм. Само собой разумеется, сплошной катализатор может иметь форму шариков, причем диаметр шариков может составлять от 2 до 10 мм.

Особенно благоприятная геометрическая форма составляет 5 мм × 3 мм × 2 мм (внешний диаметр × длина × внутренний диаметр).

Само собой разумеется, придание формы порошковой активной массе или ее порошкообразной, еще не кальцинированной массе-предшественнице может осуществляться также и нанесением на предварительно отформованные инертные катализаторные носители. Покрытие носителей для получения оболочковых катализаторов, как правило, осуществляется в пригодной вращающейся емкости, как это известно, например, из DE-A 2909671, ЕР-А 293859 или из ЕР-А 714700.

Целесообразным образом для покрытия носителей подлежащую нанесению массу увлажняют и после нанесения снова сушат, например, горячим воздухом. Толщина нанесенного на носители порошковой массы составляет целесообразным образом от 10 до 1000 мкм, предпочтительно, от 50 до 500 мкм и особенно предпочтительно, от 150 до 250 мкм.

В качестве материала носителя могут применяться обычные пористые или непористые оксиды алюминия, диоксиды кремния, диоксиды тория, диоксид циркония, карбид кремния или силикаты, такие как силикат магния или алюминия. Носители могут быть отформованы и быть правильной или неправильной формы, причем отформованные в правильную форму носители предпочтительны с четко выполненной шероховатостью поверхности, например, шарики и полые цилиндры. Пригодно применение в основном непористых, шероховатых на поверхности, имеющих форму шариков носителей из стеатита (например, стеатит С220 фирмы CeramTec), диаметр которых составляет от 1 до 8 мм, предпочтительно, от 4 до 5 м. Также пригодно применение в качестве носителей цилиндров, длина которых составляет от 2 до 10 мм и внешний диаметр которых составляет от 4 до 10 м. В случае пригодных согласно изобретению колец в качестве носителей толщина стенок составляет обычно от 1 до 4 мм. Применяемые согласно изобретению предпочтительно кольцевые носители имеют длину от 3 до 6 мм, внешний диаметр от 4 до 8 мм и толщину стенки от 1 до 2 мм. Согласно изобретению прежде всего пригодны в качестве носителей, прежде своего кольца с геометрией 7 мм × 3 мм × 4 мм (внешний диаметр × длина × внутренний диаметр). Тонкость наносимой на поверхность носителя каталитически активной оксидной массы подогнана к желаемой толщине оболочки (ср. ЕР-А 714700).

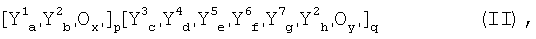

Пригодными для катализаторов катализаторного неподвижного слоя 1 способа согласно изобретению активными массами на оксидах мультиметаллов являются, далее, массы общей формулы II,

в которой переменные имеют следующие значения:

Y1 = означает только висмут или висмут и, по меньшей мере, один из элементов теллур, сурьма, олово и медь,

Y2 = означает молибден или молибден и вольфрам,

Y3 = означает щелочной металл, таллий и/или самарий,

Y4 = означает щелочноземельный металл, никель, кобальт, медь, марганец, цинк, олово, кадмий и/или ртуть,

Y5 = означает железо или железо и, по меньшей мере, один из элементов хром и церий,

Y6 = означает фосфор, мышьяк, бор и/или сурьму,

Y7 = означает редкий металл, титан, цирконий, ниобий, тантал, рений, рутений, родий, серебро, золото, алюминий, галлий, кремний, германий, свинец, торий и/или уран,

а' = от 0,01 до 8,

b' = от 0,1 до 30,

с' = от 0 до 4,

d' = от 0 до 20,

e' > от 0 до 20,

f = от 0 до 6,

g' = от 0 до 15,

h' = от 8 до 16,

x', y' = означают числа, которые определяются валентностью и количеством отличных от кислорода элементов в формуле II и

p, q = равны числам, соотношение которых p/q составляет от 0,1 до 10,

содержащие трехмерно простирающиеся, отграниченные от своего локального окружения вследствие отличного от локального окружения состава области химического состава Y1 a'Y2 b'Ox', самый большой диаметр которых (самый длинный отрезок, проходящий через центр тяжести области и соединяющий две точки, находящиеся на поверхности (граничной поверхности) области) составляет от 1 нм до 100 мкм, чаще от 10 нм до 500 нм или от 1 мкм до 50 или 25 мкм.

Особенно предпочтительными активными массами на оксидах мультиметаллов II являются такие, при которых Y1 представляет собой только висмут.

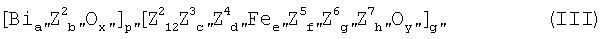

Среди них предпочтительны такие, которые имеют общую формулу III,

в которой переменные имеют следующие значения:

Z2 = означает молибден или молибден и вольфрам,

Z3 = никель и/или кобальт,

Z4 = таллий, щелочной металл и/или щелочноземельный металл,

Z5 = фосфор, мышьяк, бор, сурьму, олово, церий и/или свинец,

Z6 = кремний, алюминий, титан и/или цирконий,

Z7 = медь, серебро и/или золото,

а" = от 0,1 до 1,

b" = от 0,2 до 2,

с" = от 3 до 10,

d" = от 0,02 до 2,

e" = от 0,01 до 5, предпочтительно от 0,1 до 3,

f” = от 0 до 5,

g" = от 0 до 10,

h" = от 0 до 1,

x", y" = равны числам, которые определяются валентностью и количеством отличных от кислорода элементов в формуле III,

p", q" = равны числам, соотношение которых p"/q" составляет от 0,1 до 5, предпочтительно от 0,5 до 2,

причем особенно предпочтительны те массы III, при которых Z2 b" = (вольфрам)b" и Z2 12 = (молибден)12.

Далее обеспечиваются преимущества тогда, когда, по меньшей мере, 25 мол.% (предпочтительно, по меньшей мере, 50 мол.% и особенно предпочтительно, по меньшей мере, 100 мол.%) общей доли [Y1 a'Y2 b'Ox']p([Bia"Z2 b"Ox"]p") активных масс на оксидах мультиметаллов II (активных масс на оксидах мультиметаллов III) в пригодных согласно изобретению активных массах на оксидах мультиметаллов II (активных массах на оксидах мультиметаллов III) имеются в форме трехмерно распространенных, отграниченные от своего локального окружения вследствие отличного от локального окружения состава областей химического состава Y1 a'Y2 b'Ox', Y1 a'Y2 b'Ox' [Bia"Z2 b"Ox"), самый большой диаметр которых лежит в интервале от 1 нм до 100 мкм.

Относительно придания формы для катализаторов с активными массами II действительно приведенное для катализаторов с активными массами I.

Получение активных масс на оксидах мультиметаллов II описано, например, в ЕР-А 575897, также в DE-A 19855913, DE-A 10344149 и DE-A 10344264.

С точки зрения техники применения способ гетерогенно катализированного частичного окисления в газовой фазе пропена в акролеин проводят в загруженном неподвижным катализаторным слоем кожухотрубном реакторе, описанном, например, в ЕР-А 700893, соответственно, DE-A 4431949 или WO 03/057653, или WO 03/055835, или WO 03/059857, или WO 03/076373.

Это означает то, что в простейшем случае применямый в способе согласно изобретению неподвижный катализаторный слой в равномерно загруженных металлических трубах кожухотрубного реактора (однозонный режим) и вокруг металлических труб направляется термостатирующая среда, как правило, солевой раствор. Солевой раствор (термостатирующая среда) и реакционная газовая смесь могут при этом направляться в однонаправленном прямотоке и в противотоке. Термостатирующая среда (солевой раствор), если смотреть вдоль реактора, может направляться в форме меандра вокруг пучков труб, так что, если смотреть по всему реактору, имеется прямоток или противоток к направлению потока реакционной газовой смеси. Объемный поток термостатирующей среды (теплообменного агента) при этом рассчитан обычно таким образом, что повышение температуры (обусловленное экзотермией реакции) теплообменного агента от места входа в реактор до места выхода из реактора составляет от 0 до 10°С, часто от 2 до 8°С, еще чаще от 3 до 6°С. Входная температура теплообменного агента в кожухотрубном реакторе (она соответствует в настоящем описании температуре неподвижного катализаторного слоя) составляет, как правило, от 250 до 450°С, чаще от 300 до 400°С, соответственно, от 300 до 380°С. В качестве теплообменного агента пригодны, в особенности, текучие термостатирующие среды. Особенно благоприятным является применение расплавов солей, таких как нитрат калия, нитрит калия, нитрит натрия и/или нитрат натрия, или низкоплавких металлов, таких как натрий, ртуть, а также сплавов различных металлов. Можно также применять ионные жидкости.

Целесообразным образом реакционная газовая смесь загрузки неподвижного катализаторного слоя подводится предварительно нагретой до желаемой температуры реакции.

В частности, в случае высокой конечной нагрузки (например, 140 нл/л·ч или 160 нл/л·ч, как правило, 600 нл/л·ч) неподвижного катализаторного слоя пропеном проведение способа согласно изобретению осуществляют в двухзонном кожухотрубном реакторе (однако также возможно проведение способа в однозонном кожухотрубном реакторе). Предпочтительный вариант двухзонного кожухотрубного реактора описывается в DE-C 2830765. Однако также и документы DE-C 2513405, US-A 3147084, DE-A 2201528, EP-A 383224 и DE-A 2903582 описывают пригодные для изобретения двухзонные кожухотрубные реакторы.

Это означает то, что в простом случае применяемый согласно изобретению неподвижный катализаторный слой в равномерно загруженных металлических трубах кожухотрубного реактора и вокруг металлических труб подаются в основном две отделенные в пространстве друг от друга термостатирующие среды, как правило, солевые расплавы. Отрезок труб, по которому простирается соответствующая солевая ванна, представляет собой температурную, соответственно, реакционную зону.

Предпочтительно солевая ванна А обтекает тот отрезок трубы (реакционную зону А), на котором осуществляется оксидное превращение пропена (при одном проходе) до достижения конверсии в интервале от 40 до 80 мол.%, и солевая ванна В обтекает отрезок трубы (реакционная зона В), на котором осуществляется заключительное оксидное превращение пропена (при одном проходе) до достижения конверсии, как правило, по меньшей мере, 90 мол.% (при потребности к реакционным зонам А, В могут подключаться другие реакционные зоны, которые держатся на индивидуальной температуре).

В пределах каждой температурной зоны солевая ванна может направляться, в принципе, как при однозонном режиме. Входная температура солевой ванны В обычно, по меньшей мере, на от 5 до 10°С выше температуры солевой ванны А. Впрочем, входные температуры могут находиться в рекомендованном для однозонного режима интервале входных температур.

В остальном двухзонный режим высоких нагрузок может осуществляться как описано, например, в DE-A 19948523, ЕР-А 1106598 или WO 01/36364 или DE-A 19927624 или DE 19948523, DE-A 10313210, DE-A 10313213 или в DE-A 19948248.

В соответствии с этим способ согласно изобретению пригоден для нагрузок пропеном катализаторного неподвижного слоя, равных ≥70 нл/л·ч, ≥90 нл/л·ч, ≥110 нл/л·ч, ≥130 нл/л·ч, ≥140 нл/л·ч, ≥160 нл/л·ч, ≥180 нл/л·ч, ≥240 нл/л·ч, ≥300 нл/л·ч, однако обычно ≥600 нл/л·ч. Здесь (т.е. принципиально для нагрузок пропена в настоящем описании), в отличие от прочих данных в настоящем описании, нагрузка дается в пересчете на объем катализаторного неподвижного слоя, исключая, в случае необходимости, применяемые отрезки, состоящие исключительно из инертного материала.

При этом подлежащий применению для загрузочной газовой смеси инертный газ может состоять, например, на ≥20 об.%, или на ≥30 об.%, или на ≥40 об.%, или на ≥50 об.%, или на ≥60 об.%, или на ≥70 об.%, или на ≥80 об.%, или на ≥90 об.%, или на ≥95 об.% из молекулярного азота.

Инертный газ-разбавитель может состоять, например, на 2 до 35 соответственно, на 20 вес.% из Н2O и на 65 до 98 об.% из N2.

При нагрузках пропеном катализаторного неподвижного слоя выше 250 нл/л·ч для способа согласно изобретению рекомендуется применение инертных газов-разбавителей, таких как пропан, этан, метан, бутан, пентан, СО2, СО, водяной пар и/или благородные газы. Само собой разумеется, эти газы могут применяться уже при меньших нагрузках пропеном.

Рабочее давление при способе частичного окисления в газовой фазе пропена согласно изобретению может лежать как ниже нормального давления (например, до 0,5 бар), так и выше нормального давления. Обычно рабочее давление при частичном окислении в газовой фазе пропена лежит в интервале от 1 до 5 бар, часто от 1 до 3 бар.

Обычно давление реакции при частичном окислении в газовой фазе пропена согласно изобретению не превышает 100 бар.

Молярное соотношение O2:пропен в исходной реакционной смеси, которая при способе согласно изобретению пропускается через катализаторный неподвижный слой, обычно составляет 1. Обычно это соотношение имеет значение 3. Часто молярное соотношение O2:пропен в загрузочной газовой смеси составляет от 1 до 2, соответственно, от 1 до 1,5. Способ согласно изобретению проводят часто при объемном соотношении в исходной реакционной газовой смеси пропен:кислород:инертный газ (включая водяной пар) (нл) 1:(от 1 до 3):(3 до 30), предпочтительно 1:(от 1,5 до 2, 3):(10 до 15).

Доля пропена в исходной реакционной газовой смеси может составлять, например, от 4 или 7 до 20 об.%, часто от 5 или 7 до 15 об.%, соответственно, от 5 или 7 до 12 об.% или 5 до 8 об.% (каждый раз в пересчете на общий объем).

Типичный состав исходной реакционной смеси (независимо от выбранной нагрузки) может содержать, например, следующие компоненты:

6 до 6,5 об.% пропена,

3 до 3,5 об.% Н2O,

0,3 до 0,5 об.% СО,

0,8 до 1,2 об.% CO2,

0,025 до 0,04 об.% акролеина,

10.4 до 10,7 об.% O2 и

в качестве остаточного количества до 100% молекулярного азота,

или:5,4 об.% пропена,

10,5 об.% кислорода,

1,2 об.% COx,

81,3 об.% N2 и

1,6 об.% Н2O.

Исходная реакционная смесь может также иметь следующий состав:

6 до 15 об.% пропена,

4 до 30 об.% (часто 6 до 15 об.%) воды,

≥0 до 10 об.% (предпочтительно ≥0 до 5 об.%) отличных от пропена воды, кислорода и азота составных частей, столько молекулярного кислорода, что молярное соотношение содержащегося молекулярного кислорода к содержащемуся молекулярному пропену составляет от 1,5 до 2,5 и остаточное количество до 100 об.% общего количества молекулярного азота.

Другой возможный состав исходной реакционной смеси может содержать:

6,0 об.% пропена,

60 об.% воздуха и

34 об.% H2O.

Альтернативно может применяться исходная реакционная смесь согласно примеру 1 документа ЕР-А 990636, или согласно примеру 2 документа ЕР-А 990636, или согласно примеру 3 документа ЕР-А 1106598, или согласно примеру 26 документа ЕР-А 1106598, или согласно примеру 53 документа ЕР-А 1106598.

Другие пригодные согласно изобретению исходные реакционные смеси могут иметь следующий состав:

7 до 11 об.% пропена,

6 до 12 об.% воды,

≥0 до 5 об.% отличных от пропена воды, кислорода и азота составных частей,

столько молекулярного кислорода, что молярное соотношение содержащегося кислорода к содержащемуся молекулярному пропену составляет от 1, 4 до 2, 2 и остаточное количество до 100 об.% общего количества молекулярного азота.

В качестве применяемого в исходной реакционной смеси пропена пригодны, прежде всего, полимерно чистый пропен и химически чистый пропен, как описано в документе DE-A 10232748.

В качестве источника кислорода обычно применяется воздух.

Для приготовления катализаторного неподвижного слоя при способе согласно изобретению могут применяться только содержащие соответствующие активные массы на оксидах металлов катализаторные формованные изделия или же в основном гомогенные смеси из содержащих активные массы на оксидах металлов катализаторные формованные изделия и из не имеющих активных масс на оксидах металлов, являющихся относительно реакции гетерогенно катализированного окисления в газовой фазе в основном инертными (состоящими из инертного материала) формованных изделий (формованных изделий-разбавителей). В качестве материалов для таких инертных формованных изделий в принципе пригодны все те материалы, которые пригодны так же, как носители для оболочковых катализаторов согласно изобретению. В качестве таких материалов пригодны, например, пористые или непористые оксиды алюминия, диоксид кремния, диоксид тория, диоксид циркония, карбид кремния, силикаты, такие как силикат магния или алюминия или уже упомянутый стеатит (например, стеатит С-220 фирмы CeramTec).

Геометрическая форма таких инертных формованных изделий-разбавителей может быть, в принципе, любой. Это означает то, что они могут быть, например, шариками, многоугольниками, сплошными цилиндрами или же кольцами. Согласно изобретению предпочтительно в качестве инертных формованных изделий-разбавителей выбирают такие, геометрическая форма которых соответствует форме подлежащих разбавлению ими катализаторных формованных изделий.

Как правило, благоприятным является такое решение, при котором химический состав применяемой активной массы не изменяется вдоль катализаторного слоя. Это означает то, что примененная для отдельного катализаторного формованного изделия активная масса может, правда, быть смесью из различных, содержащих элементы Мо и V, а также, по меньшей мере, один элемент Bi, Fe, Sb, Sn и Сu оксидов мультиметаллов, благоприятным является тогда, однако, применение одинаковой смеси для всех катализаторных формованных изделий катализаторного неподвижного слоя.

Предпочтительно специфичная объему (т.е. нормированная на единицу объема) активность внутри катализаторного неподвижного слоя в направлении потока исходной реакционной газовой смеси повышается непрерывно, внезапно или ступенчато.

Специфичная объему активность может при этом быть снижена, например, простым образом за счет того, что основное количество полученных едиными катализаторных формованных изделий гомогенно разбавляют (смешивают) формованными изделиями-разбавителями. Чем выше выбирается доля формованных изделий-разбавителей, тем меньше содержащаяся в определенном объеме неподвижного слоя активная масса, соответственно, активность катализатора.

Растущую, по меньшей мере, один раз в направлении реакционной газовой смеси по катализаторному неподвижному слою, специфичную объему активность можно регулировать для способа согласно изобретению простым образом за счет того, что засыпку начинают с большой доли инертных формованных изделий, в зависимости от сорта катализаторных формованных изделий, и потом эту долю формованных изделий-разбавителей в направлении потока или непрерывно или, по меньшей мере, однажды или несколько раз внезапно (например, ступенчато) снижают. Повышение специфичной объему активности возможно также и за счет того, что при остающихся одинаковыми геометрической форме и виде активной массы формованного изделия оболочкового катализатора повышают толщину наносимого на носитель слоя активной массы или в смеси из оболочкового катализатора с одинаковой геометрической формой, однако различной весовой долей активной массы повышают долю катализаторных формованных изделий с более высокой весовой долей активной массы. Альтернативно можно также и разбавлять саму активную массу за счет того, что при получении активной массы, например, в подлежащую кальцинированию сухую смесь из исходных соединений врабатывают инертные, действующие разбавляюще материалы, такие как высокообожженный диоксид кремния. Различные составы действующего разбавляюще материала автоматически приводят к различной активности. Чем больше добавляется действующего разбавляюще материала, тем меньше будет результирующаяся активность. Аналогичное действие может быть получено, например, за счет того, что в смесях из сплошных катализаторов и из оболочковых катализаторов (при идентичной активной массе) соответствующим образом изменяют соотношение смеси.

Само собой разумеется, описанные варианты могут применяться также в сочетании друг с другом.

Естественно для катализаторных неподвижных слоев могут применяться также и смеси из катализаторов с химически различным составом активной массы и как следствием этого различного состава с различной активностью. Эти смеси могут разбавляться инертными изделиями-разбавителями.

Перед и/или вслед за имеющими активную массу отрезками катализаторного неподвижного слоя могут находиться состоящие исключительно из инертного материала (например, только формованные изделия-разбавители) засыпки (в настоящей заявке они причисляются, если не сказано по-другому, к катализаторному неподвижному слою). Они могут также доводиться до температуры катализаторного неподвижного слоя. При этом примененные для инертной засыпки формованные изделия-разбавители могут иметь такую же геометрическую форму, что и примененные для имеющих активную массу отрезков катализаторного неподвижного слоя. Геометрическая форма примененных для инертной засыпки формованных катализаторных изделий может также быть отличной от вышеназванной геометрической формы формованных катализаторных изделий (например, шарообразные вместо кольцевых).

Примененные для таких инертных засыпок формованные изделия имеют часто геометрическую форму с размерами 7 мм × 7 мм × 4 мм (внешний диаметр × длина × внутренний диаметр) или шарообразную геометрическую форму с диаметром d=4-5 мм,

При способе согласно изобретению имеющий активную массу отрезок катализаторного неподвижного слоя имеет в направлении потока реакционной смеси следующую структуру.

Сначала по длине от 10 до 60%, предпочтительно, от 10 до 50%, особенно предпочтительно, от 20 до 40% и в особенной степени предпочтительно, от 25 до 35% (т.е. по длине от 0,70 до 1,50 м, предпочтительно, от 0,90 до 1,20 м), каждый раз общей длины имеющего активную массу отрезка засыпки катализатора с неподвижным слоем, имеется гомогенная смесь или две (со снижающимся разбавлением) следующие друг за другом смеси из катализаторных формованных изделий и формованных изделий-разбавителей (причем обе имеют предпочтительно в основном одинаковую геометрическую форму), причем весовая доля формованных изделий-разбавителей (массовые плотности катализаторных формованных изделий и формованных изделий-разбавителей, как правило, отличаются только немного) обычно составляет от 10 до 50 вес.%, предпочтительно от 20 до 45 вес.% и особенно предпочтительно от 25 до 35 вес.%. Вслед за этой первой зоной находится часто предпочтительно до конца длины имеющего активную массу отрезка катализаторного неподвижного слоя (т.е., например, по длине от 2,00 до 3,00 м, предпочтительно от 2,50 до 3,00 м) или только в меньшей степени разбавленная (чем первая зона) засыпка катализаторного неподвижного слоя или, предпочтительно, единственная засыпка тех же катализаторных формованных изделий, которые применены в первой зоне.

Вышеприведенное имеет место в особенности тогда, когда в катализаторном неподвижном слое в качестве формованных изделий применяются кольца сплошного катализатора или шарики сплошного катализатора (в особенности такие, которые приводятся в настоящей заявке как предпочтительные). Преимущественно в рамках вышеприведенного структурирования как катализаторные формованные изделия, соответственно, их носители, так и формованные изделия-разбавители при способе согласно изобретению в основном имеют кольцевую геометрию 5 мм × 3 мм × 2 мм (внешний диаметр × длина × внутренний диаметр).

Вышеприведенное имеет место также и тогда, когда вместо инертных формованных изделий-разбавителей применяются формованные изделия оболочковых катализаторов, доля активной массы которых лежит на 2 до 15 вес.% ниже, чем доля активной массы формованных изделий оболочкового катализатора в конце катализаторного неподвижного слоя.

Засыпка из чисто инертного материала, длина которой, в пересчете на общую длину катализаторного неподвижного слоя, целесообразным образом составляет от 5 до 20%, в направлении потока реакционной газовой смеси, как правило, начинает катализаторный неподвижный слой. Она обычно используется в качестве зоны нагрева реакционной газовой смеси.

Обычно контактные трубы в кожухотрубных реакторах изготовляются из ферритовой стали и имеют типичным образом толщину стенок от 1 до 3 мм. Их внутренний диаметр составляет, как правило, (равномерно) от 20 до 30 мм, часто от 21 до 26 мм. Целесообразным с точки зрения техники применения образом размещенное в кожухотрубном резервуаре число контактных труб составляет, по меньшей мере, 5000, предпочтительно, по меньшей мере, 10000. Часто число размещенных в кожухотрубном резервуаре контактных труб составляет от 15000 до 30000. Кожухотрубные реакторы с лежащим выше 40000 числом контактных труб образуют скорее исключение. Внутри резервуара контактные трубы в нормальном случае распределены равномерно, причем распределение выбрано целесообразным образом так, что расстояние центральных внутренних осей друг к другу лежащих вблизи контактных труб (так называемое деление контактных труб) составляет от 35 до 45 мм (ср., например, ЕР-В 468290).

Нагрузка катализаторного неподвижного слоя (здесь исключительно чистого инертного отрезка) реакционной смесью составляет при способе согласно изобретению обычно от 1000 до 10000 нл/л·ч, в большинстве случаев от 1000 до 5000 нл/л·ч, часто от 1500 до 4000 нл/л·ч.

При проведении способа согласно изобретению свежий катализаторный неподвижный слой после его формирования обычно эксплуатируется таким образом, что после определения состава реакционной газовой смеси и определения нагрузки на катализаторный неподвижный слой реакционной газовой смесью температуру катализаторного неподвижного слоя (соответственно, входную температуру термостатирующей среды в зону термостатирования кожухотрубного реактора) устанавливают таким образом, что конверсия Upro пропена при одноразовом проходе реакционной газовой смеси через катализаторный неподвижный слой составляет, по меньшей мере, 90 мол.%. При применении подходящих катализаторов возможны значения для Upro≥92 мол.%, ≥93 мол.% или ≥94 мол.%, или ≥96 мол.%, часто даже выше.

При непрерывном проведении гетерогенно катализируемого частичного окисления в газовой фазе акролеина в акриловую кислоту состав реакционной исходной газовой смеси и нагрузку катализаторного неподвижного слоя в основном сохраняют постоянными (в случае необходимости, нагрузку подгоняют к имеющимся запросам рынка). Снижению активности катализаторного неподвижного слоя противодействуют в течение времени при таких условиях производства обычно таким образом, что время от времени повышают температуру катализаторного неподвижного слоя (входную температуру термостатирующей среды в зоне термостатирования кожухотрубного реактора) (скорость течения термостатирующей среды обычно в основном также сохраняют), чтобы конверсия акролеина при одноразовом проходе катализаторного неподвижного слоя выдерживалась в требуемом диапазоне (т.е. при значениях Upro≥90 мол.%, соответственно, ≥92 мол.%, соответственно ≥93 мол.%, соответственно ≥94 мол.%, соответственно ≥96 мол.%). Подобный режим работы связан с изложенными в начале настоящего описания недостатками.

Предпочтительно согласно изобретению поэтому поступают так, что частичное окисление в газовой фазе, по меньшей мере, один раз в календарный год прерывают, чтобы при температуре катализаторного неподвижного слоя от 250 до 550°С пропускать через катализаторный неподвижный слой содержащую молекулярный кислород, инертный газ и, в случае необходимости, водяной пар газовую смесь G. После этого продолжают частичное окисление при сохранении в основном условий способа (предпочтительно нагрузку катализаторного неподвижного слоя пропеном медленно возобновляют, например, как описано в DE-A 10337788) и температуру катализаторного неподвижного слоя устанавливают таким образом, что конверсия пропена достигает целевого значения. Как правило, это значение температуры при одинаковой конверсии лежит несколько ниже, чем температура, которую имел катализаторный неподвижный слой перед прерыванием частичного окисления и обработкой газовой смесью G согласно изобретению. Исходя из этого значения температуры катализаторного неподвижного слоя частичное окисление продолжают при сохранении в общем остальных условий и при этом противодействуют снова падению активности катализаторного неподвижного слоя в течение времени за счет того, что время от времени повышают температуру катализаторного неподвижного слоя. В течение одного календарного года снова, по меньшей мере, один раз прерывают частичное окисление согласно изобретению, чтобы пропускать согласно изобретению газовую смесь G через катализаторный неподвижный слой. После этого частичное окисление согласно изобретению снова возобновляют, как описано выше, и т.д.

Неожиданным является то, что при способе согласно изобретению проявление распространения (расширения) горячей точки при длительном проведении гетерогенно катализируемого частичного окисления в газовой фазе пропена в акролеин и, в случае необходимости, в акриловую кислоту, имеет более благоприятную картину, чем при способе согласно уровню техники. Способ согласно изобретению позволяет с одной стороны более длительный срок службы катализаторного неподвижного слоя в реакторе, прежде чем он должен быть частично или полностью заменен. С другой стороны, достигаемая в течение времени интегрально конверсия пропена повышена и селективность образования целевого продукта также улучшается. Этому способствует среди прочего то, что место горячей точки при способе согласно изобретению в течение времени смещается обычно в направлении места входа реакционной газовой смеси в катализаторный неподвижный слой. Таким образом, горячая точка в реакционной газовой смеси смещается все более в зону, в которой содержание акролеина еще менее выражено. Это снижает возможность нежелательного преждевременного параллельного, полного сгорания уже образованного акролеина под воздействием температуры горячей точки. Определение температуры горячей точки может при способе согласно изобретению осуществляться в кожухотрубном реакторе, например, с помощью термотруб, как это описано в ЕР-А 873783, WO 03-076373 и в ЕР-А 1270065. Число таких термотруб внутри кожухотрубного реактора составляет целесообразным образом от 4 до 20. Они находятся в кожухотрубном реакторе равномерно распределенными.

Часто при предлагаемом способе проводят повышение температуры катализаторного неподвижного слоя таким образом, что конверсия пропена при одноразовом проходе реакционной газовой смеси через катализаторный слой не находится ниже 90 мол.%, соответственно, 92 мол.%, соответственно, 93 мол.%, соответственно, 94 мол.%, соответственно, 96 мол.% иди 97 мол.%. Это означает то, что обычно температуру катализаторного неподвижного слоя повышают, по меньшей мере, один раз, прежде чем достигнуты 7500 или 7000, в большинстве случаев 6000 и во многих случаях 5000 или 4000 рабочих часов проведения частичного окисления.

В заключение следует отметить, что повышение температуры катализаторного неподвижного слоя в течение времени при предлагаемом способе при применении особенно подходящих катализаторов (например, в основном рекомендованных в настоящем описании) предпочтительно (в основном непрерывно) осуществляют таким образом, что содержание пропена в продуктовой смеси не превышает значения 1000 ч./млн по весу, предпочтительно 6000 ч./млн по весу и в особенности предпочтительно 4000, соответственно, 2000 ч./млн по весу. Далее остаточный кислород в продуктовой газовой смеси, как правило, должен составлять, по меньшей мере, 1 об.%, предпочтительно, по меньшей мере, 2 об.% и особенно предпочтительно, по меньшей мере, 3 об.%.

Предлагаемый способ является предпочтительным особенно тогда, когда он осуществляется при нагрузке катализаторного неподвижного слоя пропеном ≥120 нл/л·ч, соответственно, ≥130 нл/л·ч, соответственно, ≥140 нл/л·ч. В заключение следует отметить, что предлагаемый способ соответствующим образом пригоден для длительного проведения гетерогенно катализированного частичного окисления в газовой фазе изобутана, метилового эфира трет-бутанола и/или трет-бутанола в мет-акролеин (в частности, при применении той же катализаторной системы; при этом пригодны условия способа и катализаторные системы, описанные в WO 03/039744). В основном свежезагруженный катализаторный неподвижный слой структурируют таким образом, что, как описано в ЕР-А 990636 и в ЕР-А 1106598, как образование горячих точек, так и их чувствительность к температуре по возможности небольшие. Далее как при первом пуске в работу, так и при возобновлении работы после проведения способа согласно изобретению нагрузку катализаторного слоя пропеном предпочтительно оставляют сначала при значениях 100 нл/л·ч до установки стабильного режима работы.

Примеры

А) Получение применяемого катализатора

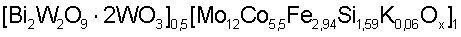

Получение кольцеобразного, сплошного катализатора со следующей стехиометрией активного оксида мультиметаллов II:

1. Получение исходной массы 1

В 775 кг водного азотно-кислого раствора нитрата висмута (11,2 вес.% Bi, свободная азотная кислота от 3 до 5 вес.%; плотность массы: 1,22 до 1,27 г/мл) вводят при 25°С по порциям 209,3 кг вольфрамовой кислоты (72,94 вес.% W). Полученную водную смесь перемешивают еще 2 часа при 25°С и затем подвергают распылительной сушке.

Распылительную сушку проводят в роторно-дисковой распылительной башне в противотоке при входной температуре газа 300±10°С и выходной температуре газа 100±10°С. Полученный порошок распылительной сушки (величина частиц в основном равномерна и составляет 30 мкм), который имеет потери при прокаливании 12 вес.% (прокаливание в течение 3 часов при 600°С под атмосферой воздуха), затем смешивают с 16,8 вес.% (в пересчете на порошок) воды в смесителе и посредством экструдера (момент вращения: = 50 нм) экструдируют в жгуты диаметром 6 мм. Эти жгуты разрезают на куски в 6 см, сушат на трехзональной ленточной сушилке с временем пребывания 120 минут при температуре 90-95°С (зона 1) и 125°С (зона 2) и 125°С (зона 3) на воздухе и потом подвергают термической обработке при температуре в интервале от 780 до 810°С (кальцинируют; в продуваемой воздухом вращающейся трубчатой печи (внутренний объем 1,54 м3, 200 нм3 воздуха/ч)). Важным при точной установке температуры кальцинирования является то, что она должна ориентироваться на желаемый фазовый состав продукта кальцинирования. Желательными являются фазы WO3 (моноклинная) и Bi2W2O9, нежелательным является присутствии г-Bi2WO6 (руселита). Поэтому если после кальцинирования на основе рефлексов рентгеновской дифрактограммы при угле отражения 2O=28,4° (CuKα-излучение) еще обнаруживается соединение г-Bi2WO6, то следует повторить процесс и повысить температуру кальцинирования в пределах заданного интервала или повысить время пребывания при неизменной температуре кальцинирования до достижения исчезновения рефлекса. Полученный таким образом кальцинированный смешанный оксид измельчают, так что значение X50 (ср. публикацию Ullmann's Encyclopedia of Industrial Chemistry, 6th Edition (1998) Electronic Release, Kapitel 3.1.4 или DIN 66141) полученной зернистости составляет 5 мм. Измельченный материал смешивают затем с 1 вес.% (в пересчете на измельченный материал) тонкого SiO2 фирмы Degussa типа Sipernat® (вес вибрации 150 г/л; Х50 - значение частиц SiO2 составляет 10 мкм, поверхность по БЭТ составляет 100 м2/г).

2. Получение исходной массы 2

Раствор А получают таким образом, что при 60°С при перемешивании в 600 л воды растворяют 213 кг гептамолибдаттетрагидрата аммония (81,5 вес.% MoO3) и полученный раствор при сохранении 60°С и при перемешивании смешивают с 0,97 кг имеющего 20°С водного раствора гидроксида калия (46,8 вес.% KОН).

Раствор В получают таким образом, что при 60°С в 262,9 кг водного Со-(II)-нитратного раствора (12,4 вес.% Со) вводят 116,25 кг водного нитратного раствора железа(III) (14,2 вес.% Fe). При поддержании 60°С раствор В в течение 30 минут непрерывно перекачивают в раствор А. Затем реакционную смесь перемешивают в течение 30 минут при 60°С. Потом к полученной водной смеси добавляют 19,16 кг силикагеля фирмы Dupont типа Ludox (46,80 вес.% SiO2, плотность: 1,36 до 1,42 г/мл, рН 8,5 до 9,5, содержание щелочи макс. 0,5 вес.%) и затем перемешивают еще 15 минут при 60°С. Затем реакционную смесь подвергают распылительной сушке в роторно-дисковой распылительной башне в противотоке (входная температура газа: 400±10°С, выходная температура газа: 140±5°С). Полученный порошок распылительной сушки имеет потери при прокаливании 12 вес.% (прокаливание в течение 3 часов при 600°С под атмосферой воздуха), и в основном равномерную зернистость в 30 мкм.

Получение активной массы на оксидах мультиметаллов II

Исходную массу 1 гомогенно перемешивают с исходной массой 2 в требуемых для активной массы на оксидах мультиметаллов со стехиометрией

количествах в мешалке с ножевыми головками. В пересчете на вышеуказанную общую массу дополнительно гомогенно примешивают 1 вес.% тонкого графита фирмы Timcal AG (San Antonio, US), типа TIMREX P44 (ситовый анализ: мин. 50 вес.% <24 мм, макс. 10 вес.% ≤24 мкм und ≤48 мкм, макс. 5 вес.% >48 мкм, поверхность по БЭТ: от 6 до 13 м2/г). Полученную смесь подают тогда в компактор (уплотнитель) (фирмы Hosokawa Bepex GmbH, D-74211 Leingarten) типа Kompaktor K200/100 с вогнутыми, рифлеными, гладкими валками (ширина зазора: 2,8 мм, размер отверстий сита: 1,0 мм, размер отверстий сита нижнего просева: 400 мкм, заданное усилие прессования: 60 кН, число оборотов шнека: 65 до 70 об. в минуту). Полученный в уплотнителе продукт имеет твердость 10 Н и в основном однородную зернистость от 400 мкм до 1 мм.

Полученный в уплотнителе продукт, в пересчете на его вес, смешивают еще с 2 вес.% того же графита и затем уплотняют в машине для таблетирования типа R×73, фирмы Kilian, D-50735 Кельн, под атмосферой азота в кольцеобразные формованные изделия сплошного катализатора-предшественника с геометрией (внешний диаметр × длина × внутренний диаметр) 5 мм × 3 мм × 2 мм с прочностью при боковом сжатии 19Н±3Н.

Под прочностью при боковом сжатии в настоящем описании понимается предел прочности на сжатие при деформации на сжатие формованных изделий сплошного катализатора-предшественника вертикально к цилиндрической поверхности (т.е. параллельно к поверхности кольцевого отверстия).

При этом все значения прочности при боковом сжатии в настоящем описании относятся к определенным с помощью устройств по испытанию материалов фирмы Zwick GmbH & Со. (D-89079 Ulm) типа Z2.5/TS1S. Это устройство по испытанию материалов предназначено для квазистатических нагрузок с плавной, статической, пульсирующей или сменной характеристикой. Оно пригодно для испытания на растяжение, сжатие и изгиб. Встроенный чувствительный элемент для восприятия усилий типа KAF-TC фирмы A.S.T. (D-01307 Dresden) с номером изготовителя 03-2038 при этом калиброван в соответствии с нормами DIN EN ISO 7500-1 и может применяться для усилий в области 1-500N (относительная погрешность измерений: ±0,2%).

Измерения проводят со следующими параметрами.

Предварительное усилие: 0,5 Н.

Скорость предварит. усилия: 10 мм/мин.

Скорость испытания: 1,6 мм/мин.

При этом верхний пуансон опускается сначала медленно коротко до цилиндрической поверхности кольцеобразного формованного изделия сплошного катализатора-предшественника. Потом верхний пуансон останавливают, чтобы затем опускать его со значительно более медленной скоростью испытания с минимальным, требуемым для дальнейшего опускания предварительным усилием. Предварительное усилие, при котором формованное изделие сплошного катализатора-предшественника показывает образование трещин, является прочность к боковому сжатию (SDF).

Для заключительной термической обработки 1000 г формованных изделий сплошного катализатора-предшественника нагревают в продуваемой воздухом муфельной печи (60 л внутренний объем, 1 л/ч воздуха на грамм формованного изделия сплошного катализатора-предшественника) сначала с скоростью нагрева 180°С/ч с комнатной температуры (25°С) до 190°С. Эту температуру поддерживают в течение 1 часа и потом со скоростью нагрева 60°С/ч нагревают до 210°С. Температуру 210°С поддерживают опять в течение 1 часа прежде, чем ее повышают до 230°С со скоростью 60°С/ч. Эту температуру поддерживают также 1 час, прежде чем ее повышают до 265°С со скоростью 60°C/ч. Температуру 265°С поддерживают в течение 1 часа и этим в основном заканчивают фазу разложения. Потом со скоростью 180°С/ч нагревают до 465°С и эту температуру кальцинирования поддерживают в течение 4 часов.

При этом из формованных изделий сплошного катализатора-предшественника получают кольцеобразные сплошные катализаторы.

Удельная поверхность О, общий объем пор V, диаметр пор dmax, который вносит самый большой вклад в общий объем пор, а также процентные доли тех диаметров пор в общем объеме пор, диаметры которых составляют >0,1 и = 1 мкм, для полученного кольцеобразного сплошного катализатора следующие:

О=7,6 см2/г,

V=0,27 см3/г,

dmax [мкм]=0,6,

V0,1 1-%=79.

Кроме того, соотношение R мнимой плотности массы к действительной плотности массы

ρ (как они определены в ЕР-А 1340538) составляет 0,66.

В крупнотехнических количествах те же самые кольцеобразные катализаторы получают термической обработкой, как в примере 1 документа DE-A 10046957 (высота засыпки в зоне разложения (камеры 1 до 4) при этом составляет 44 мм при времени пребывания на камеру 1,46 ч и в зоне кальцинирования (камеры 5 до 8) составляет 130 мм при времени пребывания 4,67 ч) с помощью устройства ленточного кальцинирования, камеры имеют основную поверхность (при одинаковой длине камер 1,40 м) 1,29 м2 (разложение) и 1,40 м2 (кальцинирование) и снизу через ленту с грубыми отверстиями продувается 75 нм3/ч воздуха, который всасывается вращающимися вентиляторами. Внутри камер отклонение по времени и пространству температуры от заданного значения составляет постоянно 2°С. В остальном поступают как описано в примере 1 документа DE-A 10046957.

В) Проведение частичного окисления

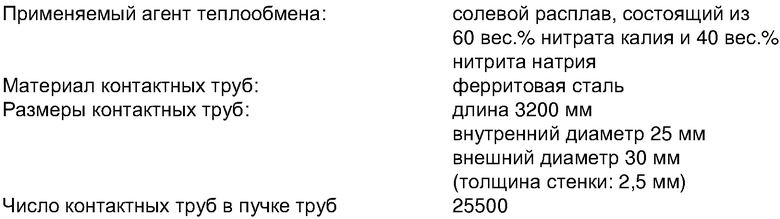

I. Описание общих условий способа

Реактор: цилиндрический резервуар диаметром 6800 мм, кольцеобразно расположенный пучок труб со свободной центральной камерой.

Диаметр центральной свободной камеры: 1000 мм. Расстояние самой внешней контактной трубы от стенки резервуара: 150 мм. Гомогенное распределение контактных труб в пучке труб (6 равно отстоящих смежных труб на одну контактную трубу).

Деление контактных труб: 38 мм.

Контактные трубы закреплены с уплотнением своими концами на днищах контактных труб толщиной 125 мм и закачиваются своими отверстиями в связанном на верхнем, соответственно, нижнем конце с резервуаром колпачке.

Подвод агента теплообмена к пучку труб:

пучок труб разделен тремя размещенными последовательно между днищами контактных труб вдоль них отклоняющими пластинами (толщина каждой 10 мм) на 4 равностоящих (каждый на 730 мм) продольных участка (зоны).

Самая нижняя и самая верхняя отклоняющая пластина имеет кольцевую геометрическую форму, причем внутренний диаметр кольца составляет 1000 мм и внешний диаметр кольца простирается с уплотнением до стенки резервуара. Контактные трубы закреплены на отклоняющих пластинах без уплотнения. Имеющие ширину <0,5 мм зазоры выполнены так, чтобы скорость поперечного потока солевого расплава внутри одной зоны была по возможности константной.

Средняя отклоняющая пластина выполнена в форме круга и простирается до самых внешних контактных труб пучка труб.

Круговое направление солевого расплава осуществляется двумя солевыми насосами, из которых каждый снабжает половину длины пучка труб.

Насосы нагнетают солевой раствор в расположенный вокруг кожуха реактора кольцевой канал, который распределяет солевой расплав по периметру резервуара. Через находящееся в кожухе резервуара окно солевой раствор попадает в самом нижнем продольном отрезке к пучку труб. Солевой расплав течет тогда, следуя направлению отклоняющих пластин, в следующем порядке:

- снаружи вовнутрь,

- изнутри наружу,

- снаружи вовнутрь,

- изнутри наружу,

в основном по меандровой траектории, если смотреть вдоль резервуара, снизу верх. Через расположенное в самом верхнем продольном отрезке вокруг кожуха резервуара окно солевой расплав собирается в верхнем, расположенном вокруг кожуха резервуара кольцевом канале, и после охлаждения на первоначальную входную температуру насосом нагнетается снова в нижний кольцевой канал.

Состав исходной реакционной газовой смеси 1 (смесь из воздуха, химически чистого пропилена и циркуляционного газа) находился в течение времени эксплуатации в следующем растре:

5 до 7 об.% пропена (хим. чистого),

10 до 14 об.% кислорода,

1 до 2 об.% COx,

1 до 3 об.% Н2О и

по меньшей мере, 80 об.% N2.

Нагрузка катализаторного неподвижного слоя 1 пропеном составляет от 90 до 120 нл/л·ч

Загрузка контактных труб катализаторным неподвижным слоем 1 (сверху вниз):

зона А: 50 см

предварительной засыпки из стеатитных колец с геометрической формой 7 мм × 7 мм × 4 мм (внешний диаметр × длина × внутренний диаметр);

зона В: 100 см

катализаторной засыпки гомогенной смесью из 30 вес.% стеатитных колец с геометрической формой 5 мм × 3 мм × 2 мм (внешний диаметр × длина × внутренний диаметр) и 70 вес.% кольцеобразного (прибл. 7 мм × 3 мм × 4 мм) полученного для первой реакционной стадии сплошного катализатора;

зона С: 170 см

засыпки катализатора кольцеобразным (прибл. 5 мм × 3 мм × 2 мм) сплошным катализатором.

Термотрубы (их число составляет 10, которые равномерно распределены в центральной зоне пучка труб) выполнены и загружены следующим образом (ими определяется температура горячей точки; она является арифметическим средним значением из независимых друг от друга измерений в 10 термотрубах).

Каждая из 10 термотруб имеет центральную термогильзу с 40 точками измерения температуры (т.е. каждая термотруба содержит 40 термоэлементов, которые интегрированы с различной длиной в термогильзу и таким образом образуют мультитермоэлемент, которым внутри термотрубы на различной высоте одновременно может определяться температура).

По меньшей мере, 13 и максимально 30 из 40 мест измерения температуры находится в области первого метра активного отрезка катализаторного неподвижного слоя (в направлении потока реакционной газовой смеси).

Внутренний диаметр термотрубы составляет 27 мм. Толщина стенки и материал трубы такие же, что и для рабочих труб.

Внешний диаметр термогильзы составляет 4 мм. Заполнение термотруб осуществляется следующим образом: термотруба заполняется полученным кольцеобразным, сплошным катализатором. Дополнительно в термотрубу добавляют полученными из сплошного катализатора осколками с длиной 0,5 до 5 мм. Загрузка катализаторными осколками производится равномерно по всему активному отрезку катализаторного неподвижного слоя соответствующей термотрубы таким образом, что потеря давления реакционной газовой смеси при пропускании через термотрубу соответствует потере давления при пропускании реакционной газовой смеси через рабочую трубу (в пересчете на активный отрезок катализаторного неподвижного слоя (т.е. исключая инертные отрезки), в термотрубе для этого требуется 5 до 20 вес.% катализаторных осколков). Одновременно измеряется общая высота заполнения активных и инертных отрезков в рабочих трубах и в термотрубах и соотношение содержащегося в трубе общего количества активной массы к поверхности теплопередачи рабочих труб и термотруб устанавливается в основном на то же значение.

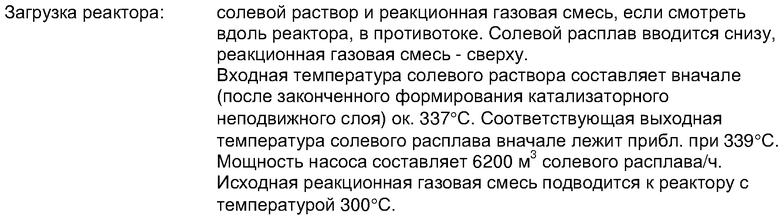

II. Длительное проведение способа (результаты)

Цель конверсии для подлежащего превращению при одноразовом пропускании реакционной газовой смеси 1 через катализаторный неподвижный слой 1 пропена была установлена на 97,5 мол.%.

Благодаря постепенному повышению входной температуры солевого расплава в реактор это значение конверсии при непрерывном проведении способа могло поддерживаться в течение времени. Один раз в календарный месяц частичное окисление прерывали, примененная в последней температура сохранялась и на время ТG от 24 до 48 часов через катализаторный слой пропускалась газовая смесь G из 6 об.% O2 и 95 об % N2 с нагрузкой катализаторного неподвижного слоя 30 нл/л·ч.

Входная температура солевого расплава и температура горячей точки, а также селективность SAC+AA суммы из образования акролеина и образования побочного продукта акриловой кислоты изменяются при этом следующим образом (данные температуры (не считая для начала) во всех случаях относятся к моменту времени, который лежал непосредственно перед прерыванием частичного окисления и обработкой катализаторного неподвижного слоя газовой смесью G):

Поэтому можно исходить из того, что изобретение в рамках приложенной формулы изобретения может быть выполнено по-другому, чем это описано в настоящем тексте, при учете вышеприведенного возможны многочисленные изменения и отклонения от настоящего изобретения.

Настоящее изобретение относится к способу длительного проведения гетерогенно катализируемого частичного окисления в газовой фазе пропена в акролеин, при котором исходную реакционную газовую смесь, содержащую пропен, молекулярный кислород и, по меньшей мере, один инертный газ-разбавитель, пропускают через находящийся при повышенной температуре катализаторный неподвижный слой, катализаторы которого выполнены так, что их активная масса содержит, по меньшей мере, один оксид мультиметалла, который содержит элементы молибден и/или вольфрам, а также, по меньшей мере, один из элементов висмут, теллур, сурьма, олово и медь и при котором в течение времени повышают температуру катализаторного неподвижного слоя. При этом частичное окисление в газовой фазе, по меньшей мере, один раз в календарный год прерывают и при температуре катализаторного неподвижного слоя от 250 до 550°С через катализаторный неподвижный слой пропускают содержащую молекулярный кислород, инертный газ и, в случае необходимости, водяной пар газовую смесь. Предлагаемый способ позволяет увеличить срок службы катализатора. 27 з.п. ф-лы.

1. Способ длительного проведения гетерогенно катализируемого частичного окисления в газовой фазе пропена в акролеин, при котором исходную реакционную газовую смесь, содержащую пропен, молекулярный кислород и, по меньшей мере, один инертный газ-разбавитель, пропускают через находящийся при повышенной температуре катализаторный неподвижный слой, катализаторы которого выполнены так, что их активная масса содержит, по меньшей мере, один оксид мультиметалла, который содержит элементы молибден и/или вольфрам, а также, по меньшей мере, один из элементов висмут, теллур, сурьма, олово и медь, и при котором в течение времени повышают температуру катализаторного неподвижного слоя, отличающийся тем, что частичное окисление в газовой фазе, по меньшей мере, один раз в календарный год прерывают и при температуре катализаторного неподвижного слоя от 250 до 550°С через катализаторный неподвижный слой пропускают содержащую молекулярный кислород, инертный газ и, в случае необходимости, водяной пар газовую смесь.

2. Способ по п.1, отличающийся тем, что частичное окисление в газовой фазе прерывают, по меньшей мере, один раз в календарный квартал и при температуре катализаторного неподвижного слоя от 250 до 550°С через катализаторный неподвижный слой пропускают содержащую молекулярный кислород, инертный газ и, в случае необходимости, водяной пар газовую смесь.

3. Способ по п.1, отличающийся тем, что частичное окисление в газовой фазе прерывают, по меньшей мере, один раз в календарный месяц и при температуре катализаторного неподвижного слоя от 250 до 550°С через катализаторный неподвижный слой пропускают содержащую молекулярный кислород, инертный газ и, в случае необходимости, водяной пар газовую смесь.

4. Способ по п.1, отличающийся тем, что газовую смесь пропускают через неподвижный катализаторный слой в течение 2-120 ч.

5. Способ по п.1, отличающийся тем, что газовая смесь, которую пропускают через неподвижный катализаторный слой, содержит, по меньшей мере, 4 об.% кислорода.

6. Способ по п.1, отличающийся тем, что его проводят в кожухотрубном реакторе.

7. Способ по п.1, отличающийся тем, что активная масса катализаторов представляет собой содержащий Мо, Bi и Fe оксид мультиметаллов.

8. Способ по пп.1-7, отличающийся тем, что активная масса катализаторов содержит, по меньшей мере, один оксид мультиметаллов общей формулы I

в которой переменные имеют следующее значение:

X1 - никель и/или кобальт,

X2 - таллий, щелочной и/или щелочноземельный металл,

Х3 - цинк, фосфор, мышьяк, бор, сурьму, олово, церий, свинец и/или вольфрам,

Х4 - кремний, алюминий, титан и/или цирконий,

а - 0,5 до 5,

b - 0,01 до 5, предпочтительно 2 до 4,

с - 0 до 10, предпочтительно 3 до 10,

d - 0 до 2, предпочтительно 0,02 до 2,

е - 0 до 8, предпочтительно 0 до 5,

f - 0 до 10, и

n - число, которое определяется валентностью и количеством отличных от кислорода элементов в формуле I.

9. Способ по одному из пп.1-7, отличающийся тем, что нагрузка пропеном катализаторного неподвижного слоя составляет ≥90 нл/л·ч.

10. Способ по п.8, отличающийся тем, что нагрузка пропеном катализаторного неподвижного слоя составляет ≥90 нл/л·ч.

11. Способ по одному из пп.1-7 или 10, отличающийся тем, что нагрузка пропеном катализаторного неподвижного слоя составляет ≥130 нл/л·ч.

12. Способ по п.8, отличающийся тем, что нагрузка пропеном катализаторного неподвижного слоя составляет ≥130 нл/л·ч.

13. Способ по п.9, отличающийся тем, что нагрузка пропеном катализаторного неподвижного слоя составляет ≥130 нл/л·ч.

14. Способ по одному из пп.1-7, 10, 12 или 13, отличающийся тем, что повышение температуры катализаторного неподвижного слоя в течение времени проводят таким образом, что конверсия пропена при одноразовом проходе реакционной газовой смеси через катализаторный неподвижный слой составляет не менее 93 мол.%.

15. Способ по п.8, отличающийся тем, что повышение температуры катализаторного неподвижного слоя в течение времени проводят таким образом, что конверсия пропена при одноразовом проходе реакционной газовой смеси через катализаторный неподвижный слой составляет не менее 93 мол.%.

16. Способ по п.9, отличающийся тем, что повышение температуры катализаторного неподвижного слоя в течение времени проводят таким образом, что конверсия пропена при одноразовом проходе реакционной газовой смеси через катализаторный неподвижный слой составляет не менее 93 мол.%.

17. Способ по п.11, отличающийся тем, что повышение температуры катализаторного неподвижного слоя в течение времени проводят таким образом, что конверсия пропена при одноразовом проходе реакционной газовой смеси через катализаторный неподвижный слой составляет не менее 93 мол.%.

18. Способ по одному из пп.1-7, 10, 12, 13 или 15-17, отличающийся тем, что повышение температуры катализаторного неподвижного слоя в течение времени проводят таким образом, что содержание пропена в продуктовой газовой смеси не превышает 10000 ч./млн. по весу.

19. Способ по п.8, отличающийся тем, что повышение температуры катализаторного неподвижного слоя в течение времени проводят таким образом, что содержание пропена в продуктовой газовой смеси не превышает 10000 ч./млн. по весу.

20. Способ по п.9, отличающийся тем, что повышение температуры катализаторного неподвижного слоя в течение времени проводят таким образом, что содержание пропена в продуктовой газовой смеси не превышает 10000 ч./млн. по весу.

21. Способ по п.11, отличающийся тем, что повышение температуры катализаторного неподвижного слоя в течение времени проводят таким образом, что содержание пропена в продуктовой газовой смеси не превышает 10000 ч./млн. по весу.

22. Способ по п.14, отличающийся тем, что повышение температуры катализаторного неподвижного слоя в течение времени проводят таким образом, что содержание пропена в продуктовой газовой смеси не превышает 10000 ч./млн. по весу.

23. Способ по одному из пп.1-7, 10, 12, 13, 15-17 или 19-22, отличающийся тем, что исходная реакционная смесь содержит от 7 до 15 об.% пропена.

24. Способ по п.8, отличающийся тем, что исходная реакционная смесь содержит от 7 до 15 об.% пропена.

25. Способ по п.9, отличающийся тем, что исходная реакционная смесь содержит от 7 до 15 об.% пропена.

26. Способ по п.11, отличающийся тем, что исходная реакционная смесь содержит от 7 до 15 об.% пропена.

27. Способ по п.14, отличающийся тем, что исходная реакционная смесь содержит от 7 до 15 об.% пропена.

28. Способ по п.18, отличающийся тем, что исходная реакционная смесь содержит от 7 до 15 об.% пропена.

| ЕР 0339119 А1, 02.11.1989 | |||

| US 6346646 B1, 12.02.2002 | |||

| Способ получения акролеина или метилакролеина | 1978 |

|

SU789493A1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 0 |

|

SU169449A1 |

| Герметичный корпус | 1976 |

|

SU617872A1 |

Авторы

Даты

2009-03-20—Публикация

2004-10-15—Подача