Настоящее изобретение касается способа приготовления катализатора, состоящего из носителя и нанесенной на поверхность носителя каталитически активной массы, в котором обеспечивают сцепление активной массы с поверхностью носителя с помощью связывающего агента.

Способы приготовления оболочечных катализаторов вышеописанным образом известны (ср., например, международные заявки WO 95/11081, WO 2004/108267, WO 2004/108284, патентную заявку США US-A 2006/0205978, европейскую заявку на патент ЕР-А 714700 и немецкую заявку на патент DE-A 102005010645).

При этом во множестве случаев активная масса представляет собой мультиэлементный оксид, содержащий Мо (молибден) и V (ванадий). При этом название "мультиэлементный оксид" подчеркивает, что помимо элементов Мо, V и О (кислорода) активная масса содержит по меньшей мере еще один химический элемент.

Молярная доля элемента Мо в общем количестве всех отличных от кислорода элементов в каталитически активной мультиэлементной оксидной массе при этом, как правило, составляет 5-95 мол.%, нередко 10-90 мол.%, а во многих случаях 15-85 мол.% либо же 20-80 мол.%. Молярное соотношение содержащегося в каталитически активной мультиэлементной оксидной массе Мо к содержащемуся в каталитически активной мультиэлементной оксидной массе V, Mo/V, обычно составляет 15:1-1:1, нередко 12:1-2:1.

Применение катализаторов описанного выше типа особо удобно для катализа частичного окисления в газовой фазе акролеина до акриловой кислоты с гетерогенным катализом.

Из немецких заявок DE-A 10350822 и DE-A 102004025445 известно, что такую реакцию частичного окисления в газовой фазе акролеина до акриловой кислоты с гетерогенным катализом можно проводить в основном непрерывно в течение длительного времени на одном и том же твердом слое катализатора.

Тем не менее, твердый слой катализатора по мере эксплуатации при этом теряет качество. Особенно ухудшается его активность.

Чтобы тем не менее иметь возможность использовать в засыпке реактора твердый слой катализатора, приготовление и замена которого сравнительно трудоемки и дороги, в течение максимально возможного времени, в уровне техники описано, что предпринимаются попытки различным образом противодействовать процессу старения твердого слоя катализатора.

В европейских заявках ЕР-А 990636 (например, на стр.8, в строках 13-15) и ЕР-А 1106598 (например, на стр.13, в строках 43-45) предложено компенсировать большую часть снижения активности твердого слоя катализатора тем, чтобы все более и более повышать температуру твердого слоя катализатора в процессе эксплуатации, сохраняя при этом остальные условия эксплуатации в основном неизменными, чтобы в основном сохранять практически неизменным оборот акролеина при однократном прохождении реакционной газовой смеси через твердый слой катализатора.

Недостаток способа работы, предложенного в европейской заявке на патент ЕР-А 990636, а также в ЕР-А 1106598, состоит в том, что при повышении температуры твердого слоя катализатора ускоряется также процесс его старения (например, быстрее происходят некоторые движения внутри катализатора, способствующие старению). В конце концов, по достижении максимального значения температуры твердого слоя катализатора последний приходится заменять полностью.

Такая полная замена, однако, обладает тем недостатком, что она сравнительно трудоемка. Процесс производства акриловой кислоты приходится прерывать на длительное время, при этом стоимость приготовления катализатора также высока.

Поэтому желательны способы работы, способствующие тому, чтобы максимально продливать срок эксплуатации твердого слоя катализатора в реакторе.

В связи с этим в немецкой заявке на патент DE-A 10232748 рекомендовано вместо полной замены твердого слоя катализатора заменять свежей катализаторной засыпкой лишь часть его. Этот способ работы имеет тот недостаток, что даже частичная замена слоя катализатора сравнительно трудоемка и требует прервать частичное оксиление акролеина до акриловой кислоты.

В качестве способа длительного проведения частичного окисления акролеина до акриловой кислоты в газовой фазе с гетерогенным катализом в немецкой заявке DE-A 102004025445 предложено противодействовать деактивации твердого слоя катализатора, постепенно повышая рабочее давление в газовой фазе по мере роста срока эксплуатации твердого слоя катализатора. Этот способ работы обладает тем недостатком, что при росте рабочего давления в частичном окислении в газовой фазе с гетерогенным катализом требуется повышенная мощность компрессоров.

В европейской заявке на патент ЕР-А 614872 рекомендовано продлевать срок службы твердого слоя катализатора посредством того, чтобы после экспуатации твердого слоя катализатора в течение нескольких лет, сопровождающейся повышением его температуры на 15°С-30°С и более, прерывать процесс частичного окисления и пропускать через твердый слой катализатора при повышенной его температуре регенерационную газовую смесь из кислорода, водного пара и инертного газа, а затем продолжать частичное окисление (в этом контексте в настоящей публикации под инертными газами в газовой смеси, проводимой при определенных условиях через твердый слой катализатора, подразумевают такие газы, которые при проведении газовой смеси через твердый слой катализатора остаются неизменными по меньшей мере на 95 мол.%, предпочтительно по меньшей мере на 98 мол.%, крайне предпочтительно по меньшей мере на 99 мол.% или 99,5 мол.%).

При способе работы, описанном в европейской заявке на патент ЕР-А 614872, невыгодно, однако, то, что вплоть до момента прекращения старение твердого слоя катализатора непрерывно прогрессирует, а условия ему способствуют.

В немецкой заявке на патент DE-A 10350822 предпринята попытка сгладить недостатки европейской заявки ЕР-А 614872 посредством того, что хотя на протяжении эксплуатации температуру твердого слоя катализатора и повышают в целях противодействия его деактивации, но частичное окисление и прерывают и в целях регенерации пропускают через твердый слой катализатора газ, содержающий кислород, прежде чем повышение температуры составит 8°С. Способ работы, описанный в заявке DE-A 10350822, обладает, однако, тем недостатком, что любая регенерация вызывает необходимость прервать сам процесс частичного окисления.

Все упомянутые процессы из уровня техники, направленные на продление срока эксплуатации твердого слоя катализатора, пригодного для проведения частичного окисления акролеина до акриловой кислоты с гетерогенным катализом, обладают еще и тем недостатком, что все они не пытаются превентивно противодействовать деактивации твердого слоя катализатора, но вступают в действие лишь тогда, когда эта деактивация твердого слоя катализатора уже имеет место, и при этом направлены на то, чтобы противодействовать отрицательным последствиям такой деактивации.

Поэтому задача настоящего изобретения состояла в том, чтобы предложить способ, пригодный для того, чтобы превентивным образом противодействовать деактивации оболочечных катализаторов, активная масса которых представляет собой нанесенный на носитель тонкодисперсный мультиэлементный оксид, содержащий Мо и V, в процессе частичного окисления акролеина до акриловой кислоты в газовой фазе с гетерогенным катализом (т.е., отсрочить наступление деактивации).

В качестве решения этой задачи разработали способ приготовления катализатора, состоящего из носителя и нанесенной на поверхность носителя каталитически активной массы, в котором обеспечивают сцепление активной массы с поверхностью носителя посредством связывающего агента, отличающийся тем, что активная масса представляет собой тонкодисперсную смесь из

- тонкодисперсного мультиэлементного оксида, содержащего по меньшей мере один из элементов Мо и V,

и

- по меньшей мере одного тонкодисперсного вещества S, выбранного из группы, включающей в себя оксиды молибдена и соединения молибдена, из которых под воздействием повышенной температуры и молекулярного кислорода образуется оксид молибдена.

В способе работы согласно изобретению целесообразно то, что тонкодисперсный мультиэлементный оксид, содержащий Мо и V, изготавливают отдельно, до покрытия носителя каталитически активной массой. Следствием этого является то, что его эффективность как катализатора частичного окисления акролеина до акриловой кислоты в основном не страдает от добавления тонкодисперсного вещества S.

Если тонкодисперсная субстанция S еще не представляет собой оксид молибдена, то согласно изобретению в качестве альтернативы можно применять соединение молибдена, из которого под воздействием повышенной температуры и молекулярного кислорода образуется оксид молибдена. Воздействие повышенной температуры и молекулярного кислорода может иметь место, например, после нанесения тонкодисперсной активной смеси на поверхность носителя. При этом с точки зрения техники применения целесообразно выбирать используемую температуру ниже максимальной температуры, используемой при приготовлении мультиэлементного оксида, содержащего Мо и V. В целях подачи молекулярного кислорода термическую обработку можно проводить, например, в атмосфере молекулярного кислорода или смеси молекулярного кислорода и инертного газа (например, на воздухе).

В качестве примеров пригодных к применению согласно изобретению тонкодисперсных веществ S, отличающихся от оксида молибдена, можно назвать молибдат аммония [(NH4)2MoO4], а также полимолибдаты аммония, например, гептамолибдат аммония - тетрагидрат [(NH4)6Mo7O24·4Н2О]. Альтернативный пример - это гидрат оксида молибдена (МоО3·хН2О). В качестве этих веществ S можно использовать, однако, и гидроксиды молибдена.

Воздействие повышенной температуры и молекулярного кислорода на отличную от оксида молибдена субстанцию S может, однако, происходить уже и посредством самого частичного окисления акролеина до акриловой кислоты с гетерогенным катализом. В этом случае образование оксида молибдена начинается и происходит лишь в процессе частичного окисления акролеина до акриловой кислоты с гетерогенным катализом с применением оболочечных катализаторов, изготовленных согласно изобретению.

Согласно изобретению, однако, предпочтительно применять в качестве тонкодисперсного вещества S оксид (например, МоО2) молибдена (под таковым в настоящей публикации подразумевают вещество, которое больше или равно 98 вес.%, предпочтительно больше или равно 99 вес.%, а особо предпочтительно больше или равно 99,9 вес.% и более состоит только из Мо и О). Особо предпочтительно применять в качестве тонкодисперсной субстанции S при реализации способа согласно изобретению триоксид молибдена (МоО3).

В принципе, однако, в качестве тонкодисперсной субстанции S можно также использовать и такие оксиды молибдена как Мо18О52, Мо8О23 и Мо4О11 (ср., например, „Synthese und strukturelle Untersuchungen von Molybdän-, Vanadium- und Wolframoxiden als Referenzverbindungen für die heterogene Katalyse" ("Синтез и исследование структуры оксидов молибдена, ванадия и вольфрама как эталонных соединений гетерогенного катализа"), диссертация д-ра Андреаса Блюме, факультет II, математики и естественных наук Технического университета Берлина, 2004 г., или Surface Science 292 (1993) 261-6, или J. Solid State Chem. 124 (1996) 104).

С точки зрения техники применения целесообразно, чтобы удельная поверхность Ом оксида молибдена, который выгодно применять при реализации способа согласно изобретению в качестве тонкодисперсного вещества S, составляла предпочтительно менее или было равно 10 м2/г, особо предпочтительно менее или было равно 5 м2/г, а крайне предпочтительно менее или было равно 2 м2/г. Как правило, однако, удельная поверхность Ом должна составлять более или равна 0,01 м2/г, нередко более или равна 0,05 м2/г, а во многих случаях более или равна 0,1 м2/г.

При этом под удельной поверхностью подразумевают поверхность BET (определенную методом адсорбции газа (N2) по Брунауэру-Эммету-Теллеру (BET)).

Сказанное касательно Ом выше справедливо в особенности в тех случаях, когда тонкодисперсный оксид молибдена представляет собой МоО3. Причина целесообразности меньшего значения Ом состоит в том, что оксид молибдена с меньшим значением Ом в процессе частичного окисления акролеина до акриловой кислоты в газовой фазе с гетерогенным катализом демонстрирует в основном инертное поведение. Т.е., согласно изобретению особо целесообразно применять в качестве тонкодисперсной субстанции S тот оксид молибдена (в частности, МоО3), который имеет такое строение, что если приготавливать оболочечный катализатор (с тем же носителем, той же толщиной оболочки, с тем же размером частиц тонкодисперсной массы, помещенной на носитель), используя в качестве "активной массы" только оксид молибдена (в особенности МоО3), то при тех же условиях, при которых с использованием оболочечного катализатора, приготовленного с применением в качестве активной массы только тонкодисперсного мультиэлементного оскида, содержащего элементы Мо и V, удалось бы получить оборот акролеина в 95-100 мол.% (в расчете на однократное прохождение реакционной газовой смеси через твердый слой катализатора, засыпанный данным конкретным оболочечным катализатором, и в остальном идентичный), удается достичь оборота акролеина всего лишь менее или равного 10 мол.%, предпочтительно менее или равного 5 мол.%, а крайне предпочтительно менее или равного 2 мол.% либо же менее или равного 1 мол.%.

Согласно изобретению целесообразно, чтобы зернистость (диаметр частиц или распределение частиц по размеру) тонкодисперсного вещества S была идентична таковой тонкодисперсного мультиэлементного оксида, содержащего элементы Мо и V (это дает возможность особо гомогенного смешивания субстанции с тонкодисперсным мультиэлементным оксидом). В особенности это справедливо тогда, когда тонкодисперсная субстанция S представляет собой оксид молибдена (в особенности МоО3).

Само собой разумеется, что зернистость тонкодисперсной субстанции S при реализации способа согласно изобретению может и отличаться от таковой тонкодисперсного мультиэлементного оксида, содержащего элементы Мо и V.

Данные о распределении частиц по размеру, а также полученные из них диаметры частиц dx (например, d10, или d50, или d90) означают результаты определения согласно ISO 13320 с помощью спектрометра Malvern Mastersizer S (Malvern Instruments, Worcestshire WR 14 1AT, United Kingdom), работающего на принципе лазерной дифракции. Согласно определению, приведенные в качестве результата измерения диаметры частиц dx означают, что Х% общего объема частиц состоит из частиц этого или меньшего диаметра.

Чтобы определить распределение частиц по диаметру, с точки зрения техники применения целесообразно направлять данный тонкодисперсный порошок по желобу в диспергатор для сухих продуктов Sympatec RODOS (Sympatec GmbH, System-Partikel-Technik, Am Pulverhaus 1, 38678 Клаусталь-Целлерфельд, Германия), подвергать там диспергированию в сухом состоянии с помощью сжатого воздуха и подавать в свободной струе воздуха в измерительную ячейку. В ней осуществляют измерение методом лазерной дифракции как таковое.

В общем случае зернистость подлежащей применению согласно изобретению тонкодисперсной субстанции S (в особенности тогда, когда речь идет об оксиде молибдена, например, о МоО3) при реализации способа согласно изобретению должна быть такова, чтобы наибольший продольный размер dL (самый длинный отрезок прямой, соединяющий две точки, находящиеся на поверхности частицы), более или равный у 50%, предпочтительно более или равный у 75% общего объема всех частиц, составлял менее или был равным 800 мкм, целесообразно менее или был равным 600 мкм, особо целесообразно менее или был равным 400 мкм или менее или был равным 300 мкм, а крайне целесообразно менее или был равным 200 мкм или менее или был равным 100 мкм.

Как правило, зернистость подлежащей применению согласно изобретению тонкодисперсной субстанции S (в особенности тогда, когда речь идет об оксиде молибдена, например, о МоО3) при реализации способа согласно изобретению должна быть такова, чтобы dL, более или равный у 50%, предпочтительно более или равный у 75% общего объема всех частиц, составлял более или равный 0,1 мкм, нередко более или равный 0,5 мкм, а во многих случаях более или равный 1 мкм.

Т.е., для применения в способе согласно изобретению пригодны, в частности, такие тонкодисперсные вещества S (в особенности оксиды молибдена, например МоО3), для которых выполняется неравенство 0,1 мкм ≤ d50 ≤ 800 мкм, целесообразно 0,5 мкм ≤ d50 ≤ 600 мкм, предпочительно 0,75 мкм ≤ d50 ≤ 400 мкм (либо же ≤ 300 мкм), особо предпочтительно неравенство 1 мкм ≤ d50 ≤ 200 мкм (либо же ≤ 100 мкм).

В принципе, при реализации способа согласно изобретению зернистость тонкодисперсного вещества S (особенно в случае оксида молибдена, например, МоО3) подбирают соответственно желательной толщине DA оболочки из активной массы, находящейся на поверхности носителя.

Т.е., как правило, d50 должен быть ≤ DA, предпочительно ≤ 0,75·DA, особо предпочтительно ≤0,5·DA, а крайне предпочтительно ≤0,3·DA.

Обычно, однако, d50 составляет ≥ 0,001·DA, либо же ≥0,01·DA, нередко ≥ 0,05·DA, а во многих случаях ≥ 0,1·DA.

С точки зрения техники применения целесообразно, чтобы общее используемое количество тонкодисперсной субстанции S относительно общего используемого количества тонкодисперсного мультиэлементного оксида, содержащего Мо и V, составляло при реализации способа согласно изобретению >0 и ≤50 вес.%. Согласно изобретению целесообразно, чтобы вышеуказанное применяемое количество, измеренное таким же образом, составляло ≥0,1, большей частью ≥0,5 и нередко ≥1 вес.%.

Во многих случаях вышеуказанное и измеренное таким же образом применяемое количество составляет ≤40 вес.% или ≤30 вес.%. Согласно изобретению предпочтительно, чтобы вышеуказанное и измеренное таким же образом применяемое количество составляло ≥5 и ≤20 вес.% (либо же ≤15 вес.%). В особенности эти количественные данные справедливы тогда, когда тонкодисперсная субстанция S представляет собой оксид молибдена (например, МоО3).

В принципе, пригодный в качестве тонкодисперсного вещества S для реализации способа согласно изобретению оксид молибдена (например, МоО3) можно целенаправленно создавать из другого вещества, содержащего Мо.

Исходным соединением для этого может быть, например, гептамолибдат аммония - тетрагидрат [(NH4)6Mo7O24·4Н2О]. Его превращают в МоО3 путем, например, 3-часовой термической обработки при 350°С в потоке воздуха, также имеющем температуру 350°С. Зернистость МоО3 можно произвольно регулировать по потребности путем размола и просеивания. Подобным же образом можно задавать и желаемые значения удельной поверхности МоО3. С ростом продолжительности термической обработки и/или с повышением температуры этой обработки (после образования МоО3 в инертном газе или в атмосфере, содержащей молекулярный кислород, например, на воздухе) удельная поверхность снижается.

После завершения формирования МоО3 при 350°С достаточно, как правило, 4-8-часовой термической обработки при 550-650°С в потоке воздуха, имеющем соответствующую температуру, чтобы снизить удельную поверхность Ом МоО3 до значения ≤2 м2/г.

Разумеется, оксиды молибдена, пригодные для использования в качестве тонкодисперсного вещества S при реализации способа согласно изобретению, являются коммерчески доступными продуктами.

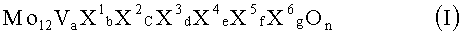

Например, в способе согласно изобретению можно применять МоО3 производства Climax Molybdenum Marketing Corporation (Финикс, США), имеющий содержание Mo 66,60 вес.% и удельную поверхность Ом в 3,7 м2/г (торговое наименование: „pure Moly Oxide Crystalline РОС"). На Фиг.1 представлено распределение частиц этого МоО3 по размеру, определенное согласно ISO 13320 (лазер, Malvern). При этом по оси абсцисс отложены в логарифмическом масштабе диаметры [мкм]. Ордината отражает объемную долю частиц МоО3, имеющих данный или меньший диаметр. Коммерчески доступный продукт имеет распределение частиц по размеру X, представленное на Фиг.1. Эти частицы, однако, представляют собой агломераты из первичных частиц. Воздействуя, например, ультразвуком, можно добиться распада агломератов на первичные частицы. Распределение этих частиц по размеру показано на Фиг.1 как распределение О. При реализации способа согласно изобретению можно использовать частицы с любым распределением по размеру, полученным путем смешения частиц, имеющих показанные на Фиг.1 распределения по размеру X и О (в произвольных количественных долях, например, 1000:1-1:1000, или 100:1-1:100, или 10:1-1:10, или 5:1-1:5, или 2:1-1:2). На практике эти распределения частиц по размеру создают, например, смешивая друг с другом первичные частицы и агломерат в соответствующем (массовом) соотношении. Кроме того, вышеупомянутый МоО3 дополнительно характеризуется следующей спецификацией компонентов-примесей:

Na ≤ 8 вес.ч. на млн,

K ≤ 29 вес.ч. на млн,

Fe ≤ 4 вес.ч. на млн,

Pb ≤ 1 вес.ч. на млн,

Al ≤4 вес.ч. на млн,

Cr ≤2 вес.ч. на млн,

Са ≤2 вес.ч. на млн,

Cu ≤2 вес.ч. на млн,

Mg ≤5 вес.ч. на млн,

Ni <2 вес.ч. на млн,

Si ≤5 вес.ч. на млн,

Sn ≤1 вес.ч. на млн, и

Ti ≤2 вес.ч. на млн.

Согласно изобретению можно, разумеется, также применять МоО3 производства Climax Molybdenum Marketing Corporation под торговым наименованием „POS".

Другой вариант представленного на рынке МоО3, который можно применять при реализации способа согласно изобретению, - это МоО3 производства фирмы Н.С.Starck, 38615, Гослар, Германия (торговое наименование „Molybdenum Trioxide I").

Его удельная поверхность Ом составляет 1 м2/г.Содержание молибдена в этом МоО3 находится на уровне 66,6 вес.%.

Кроме того, этот пригодный к применению согласно изобретению МоО3 производства фирмы Н.С.Starck характеризуется следующей спецификацией компонентов-примесей:

NH4 ≤0,01 вес.%,

Al ≤10 вес.ч. на млн,

Са ≤5 вес.ч. на млн,

Со ≤10 вес.ч. на млн,

Cr ≤5 вес.ч. на млн,

Cu ≤5 вес.ч. на млн,

Fe ≤10 вес.ч. на млн,

K ≤80 вес.ч. на млн,

Mg ≤5 вес.ч. на млн

Mn ≤10 вес.ч. на млн,

Na ≤20 вес.ч. на млн,

Ni ≤5 вес.ч. на млн,

Р ≤10 вес.ч. на млн,

Pb ≤10 вес.ч. на млн,

Si ≤10 вес.ч. на млн,

Sn ≤10 вес.ч. на млн,

Ti ≤5 вес.ч. на млн,

V ≤10 вес.ч. на млн,

Zn ≤10 вес.ч. на млн, и

Zr ≤10 вес.ч. на млн.

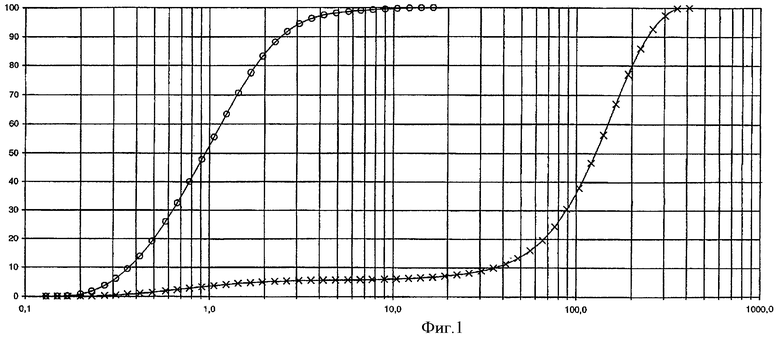

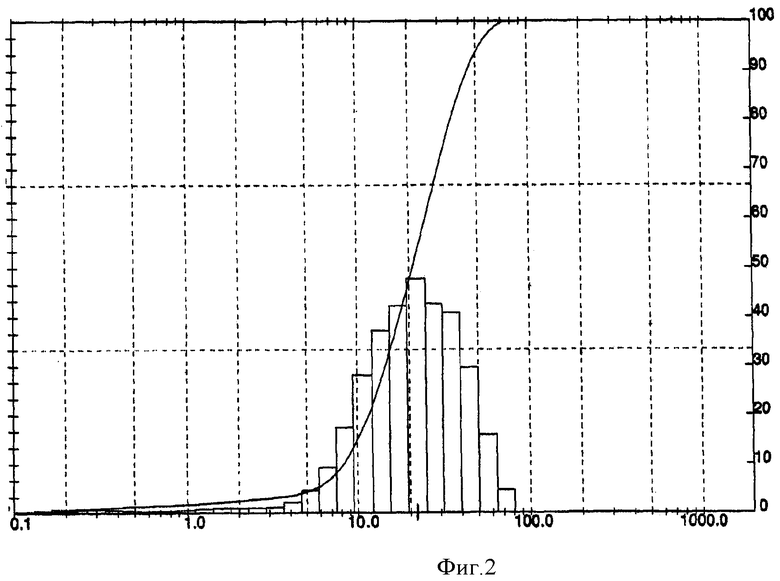

Соответствующее распределение частиц по размеру показано на Фиг.2. При этом по оси абсцисс отложены в логарифмическом масштабе диаметры [мкм]. Ордината отражает объемную долю частиц МоО3, имеющих данный или меньший диаметр.

Частицы МоО3 производства фирмы Н.С.Starck также представляют собой агломераты из первичных частиц. В отличие от частиц МоО3 производства фирмы Climax, сцепление первичных частиц друг с другом выражено, однако, значительно сильнее, ввиду чего воздействие, например, ультразвука, не позволяет добиться распада на первичные частицы.

Разумеется, согласно изобретению можно применять и Molybdenum Trioxide типов „II" производства фирмы Н.С.Starck.

В остальном при реализации способа согласно изобретению можно применять также и МоО3 следующих производителей:

- фирмы Metal-Tech.-Ltd. (Израиль), чистота более 98 вес.%, Ом=1,1 м2/г;

- Gulf Chemical (Техас, США), 65,76 вес.% Мо, Ом=1,2 м2/г;

- Nanjing Chemical Industries (Китай), 66,6 вес.% Мо, Ом=0,8 м2/г;

- Kankal Exports (Индия), чистота ≥99 вес.% Мо, Ом=1,7 м2/г;

- Taiyo Koko Co., Ltd. (Япония), чистота ≥99,7 вес.%, Ом=1,6 м2/г;

- Anhui Chizhou Huangshanling Lead and Zinc Mine (Китай), чистота ≥99,7 вес.%, 66,5 вес.% Mo, Ом=0,3 м2/г;

- CCI Moly B.V. (Нидерланды), чистота более 99,5 вес.%, более 66 вес.% Мо, Ом=2,5 м2/г.

В качестве тонкодисперсного мультиэлементного оксида, содержащего элементы Мо и V, можно применять все известные из уровня техники мультиэлементные оксидные массы, способные катализировать частичное окисление акролеина до акриловой кислоты.

В частности, это содержащие Мо и V мультиэлементные оксидные массы, описанные в немецкой заявке на патент DE-A 102005010645, международной заявке WO 95/11081, немецкой заявке на патент DE-A 10350822, патентной заявке США US-A 2006/0205978, европейской заявке на патент ЕР-А 714700, немецкой заявке на патент DE-A 102004025445, международных заявках WO 2004/108267 и WO 2004/108284, а также во всех публикациях, процитированных в вышеуказанных текстах при описании уровня техники. Особо предпочтительны при реализации способа согласно изобретению содержащие Мо и V мультиэлементные оксиды, приведенные в качестве примеров исполнения (в особенности пример исполнения 1) в международной заявке WO 2004/108267. Кроме того, для приготовления пригодных согласно изобретению мультиэлементных оксидных масс, содержащих Мо и V, можно применять все способы приготовления, изложенные в этих публикациях. Кроме того, получаемые согласно изобретению оболочечные катализаторы можно применять для формирования твердого слоя катализатора во всех описанных в вышеуказанных публикациях способах частичного окисления акролеина до акриловой кислоты в газовой фазе с гетерогенным катализом. В качестве носителей при реализации способа согласно изобретению можно, в принципе, использовать все рекомендованные в вышеуказанных публикациях носители.

Молярная доля элемента Мо в общем количестве всех отличных от кислорода элементов в каталитически активной тонкодисперсной мультиэлементной оксидной массе, содержащей Мо и V, как правило, составляет 5-95 мол.%, нередко 10-90 мол.%, а во многих случаях 15-85 мол.% либо же 20-80 мол.%. Как правило, молярное соотношение Мо к V в пригодных к использованию в способе согласно изобретению тонкодисперсных мультиэлементных оксидных массах, содержащих Мо и V, составляет 15:1-1:1, нередко 12:1-2:1.

Помимо Мо, V и О пригодные к применению согласно изобретению тонкодисперсные мультиэлементные оксиды часто содержат по меньшей мере один из элементов Nb и W. Во многих случаях молярное отношение Мо/(сумма W и Nb) составляет от 80:1 до 1:4. Такие пригодные к применению согласно изобретению мультиэлементные оксидные массы также часто содержат Cu (медь) при соответствующем молярном соотношении Мо/Cu, составляющем от 30:1 до 1:3. Помимо элементов Nb и/или W, а также Мо, V, О и при необходимости Сu, пригодные к применению согласно изобретению тонкодисперсные мультиэлементные оксиды могут также дополнительно содержать, например, по меньшей мере один из элементов Та, Cr, Ce, Ni, Co, Fe, Mn, Zn, Sb, Bi, Alkali (Li, Na, K, Rb, Cs), H, щелочноземельные металлы (Mg, Ca, Sr, Ba), Si, Al, Ti и Zr. Разумеется, подлежащая применению согласно изобретению тонкодисперсная мультиэлементная оксидная масса может, однако, состоять и только из элементов Nb и/или W, а также Мо, V, О и при необходимости Cu.

В принципе, подлежащие применению согласно изобретению тонкодисперсные мультиэлементные оксиды, содержащие Мо и V, получают, приготавливая из исходных соединений, содержащих в качестве компонентов отличные от кислорода элементарные составляющие мультиэлементной оксидной массы, гомогенную сухую смесь (также именуемую массой-предшественником) и подвергая ее термической обработке (кальцинации) при температурах от 200 до 600°С, предпочтительно 300-450°С (температуре каления материала). Термическую обработку предпочтительно проводить в газовой атмосфере, содержащей О2 и NH3. При этом возможно выделение NH3 из самой массы-предшественника, для чего в нее вводят соответствующее количество ионов аммония. Особо предпочтительно (ср. европейскую заявку на патент ЕР-А 72448, международные заявки WO 2004/108267 и WO 95/11081) проводить термическую обработку так, чтобы газовая атмосфера, в которой осуществляют обработку, содержала,

- в любой момент времени 0,5-4 об.% О2,

- на протяжении всей термической обработки в среднем от 1 до 8 об.% NH3, а также

- водяной пар и/или инертный газ, на который (которые) приходится остальное количество,

причем в процессе термической обработки содержание NH3 в этой атмосфере проходит через точку максимума, расположенную ниже 20 об.%.

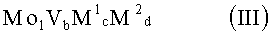

Часть целесообразных согласно изобретению мультиэлементных оксидных масс, содержащих Мо и V, удовлетворяет приведенному ниже общему стехиометрическому составу I,

,

,

в котором переменные имеют следующие значения:

X1 = W, Nb, Та, Cr и/или Се,

X2 = Cu, Ni, Co, Fe, Mn и/или Zn,

X3 = Sb и/или Bi,

X4 = один или несколько щелочных металлов (Li, Na, K, Rb, Cs) и/или Н,

X5 = один или несколько щелочноземельных металлов (Mg, Ca, Sr, Ва),

X6 = Si, Al, Ti и/или Zr,

а = от 1 до 6,

b = от 0,2 до 4,

с = от 0 до 18, предпочтительно от 0,5 до 18,

d = от 0 до 40,

е = от 0 до 2,

f = от 0 до 4,

g = 0-40 и

n = число, определяемое валентностью и частотой встречаемости отличных от кислорода элементов в формуле I.

Среди пригодных к применению согласно изобретению тонкодисперсных мультиэлементных оксидных масс (I) предпочтительны, в свою очередь, те, у которых переменные находятся в следующих пределах:

X1 = W, Nb, и/или Cr,

X2 = Cu, Ni, Co, и/или Fe,

X3 = Sb,

X4 = Na и/или K,

X5 = Са, Sr и/или Ва,

X6 = Si, Al, и/или Ti,

а = от 2,5 до 5,

b = от 0,5 до 2,

с = от 0,5 до 3,

d = от 0 до 2,

е = от 0 до 0,2,

f = от 0 до 1,

g = 0-15 и

n = число, определяемое валентностью и частотой встречаемости отличных от кислорода элементов в формуле I.

Крайне предпочтительные мультиэлементные активные оксидные массы удовлетворяют общему стехиометрическому соотношению II,

,

,

в котором переменные имеют следующие значения:

X1 = W и/или Nb,

X2 = Cu и/или Ni,

X5 = Со и/или Sr,

X6 = Si и/или Al,

а = от 3 до 4,5,

b = от 1 до 1,5,

с = от 0,75 до 2,5,

f = от 0 до 0,5,

g = 0-8 и

n = число, определяемое валентностью и частотой встречаемости отличных от кислорода элементов в формуле II.

Для приготовления таких и других пригодных согласно изобретению тонкодисперсных мультиэлементных оксидных масс, как уже было сказано, смешивают известным образом подходящие источники (исходные соединения) отличных от кислорода элементарных составных частей желательной мультиэлементной оксидной массы в желательном в итоге стехиометрическом соотношении и создают из них по возможности гомогенную, предпочтительно тонкодисперсную сухую смесь, которую затем подвергают термической обработке. При этом в качестве источников можно рассматривать такие соединения, которые уже представляют собой оксиды и/или такие соединения, которые можно превратить в оксиды посредством нагрева, по крайней мере, в присутствии кислорода. Помимо оксидов такими исходными соединениями (источниками) являются прежде всего галогениды, нитраты, формиаты, оксалаты, ацетаты, карбонаты, или гидроксиды.

Пригодные исходные соединения Mo, V, W и Nb - это также их оксосоединения (молибдаты, ванадаты, вольфраматы и ниобаты), либо же кислоты, являющиеся производными таковых. Также выгодны источники, содержащие кислород.

Целесообразный уровень ионов аммония в гомогенной сухой смеси, как описано выше, можно обеспечить простым способом, вводя в гомогенную сухую смесь соответствующее количество ионов аммония при ее создании. Целесообразный способ вводить ионы аммония в гомогенную сухую смесь состоит в том, чтобы использовать в качестве источников элементов Mo, V, W или Nb соответствующие оксометаллаты аммония. Их примеры - это метаниобат аммония, метаванадат аммония, гептамолибдат аммония - тетрагидрат и паравольфрамат аммония - гептагидрат.

Разумеется, в подлежащую термической обработке гомогенную сухую смесь можно и независимо от исходных соединений, используемых в качестве источников составных частей мультиэлементной оксидной массы, вводить источники аммония, например, NH4NO3, или NH4Cl, или ацетат аммония, или карбонат аммония, или гидрокарбонат аммония, или NH4OH, или NH4CHO2, или оксалат аммония.

Гомогенное смешивание исходных соединений можно, в принципе, осуществлять в сухом или в мокром виде.

Предпочтительно проводить гомогенное смешивание в мокром виде. Обычно при этом исходные соединения смешивают друг с другом в форме водного раствора и/или суспензии. Особо гомогенные сухие смеси получают при описанном способе смешивания, когда имеющиеся источники и исходные соединения присутствуют исключительно в растворенном виде. В качестве растворителя предпочтительно использовать воду. Затем массу на водной основе (раствор или суспензию) сушат, а полученную таким образом гомогенную сухую смесь можно непосредственно подвергать термической обработке. Сушить предпочтительно путем распылительной сушки (температуры на выходе, как правило, составляют от 100 до 150°С), непосредственно после приготовления водного раствора или водной суспензии. Получаемый при этом порошок часто оказывается слишком тонкодисперсным для того, чтобы сразу подвергать его дальнейшей обработке, поэтому его целесообразно перемешать, добавляя, например, воду. Во многих случаях при смешивании оказывается целесообразно добавлять низшую карбоновую кислоту (например, уксусную, причем добавляют ее обычно в количестве 5-10 вес.% относительно применяемой порошкообразной массы).

С точки зрения техники применения целесообразно затем сформовать из полученной массы тяжи (полоски); их подвергают, как уже описано, термической обработке, а затем размалывают в тонкодисперсный порошок, который можно применять для реализации способа согласно изобретению как таковой или после доведения его до желаемой зернистости.

Материалы-носители, пригодные для получаемых согласно изобретению оболочечных катализаторов, - это, например, пористые или не имеющие пор (предпочтительно) оксиды алюминия, диоксид кремния, диоксид тория, диоксид циркония, карбид кремния или силикаты, как, например, силикат магния или алюминия (например, Steatit С 220 производства фирмы CeramTec). Предпочтительно, чтобы материалы носителей были химически инертны, т.е., чтобы они не участвовали в процессе частичного окисления в газовой фазе, катализируемом оболочечными катализаторами, приготавливаемыми согласно изобретению.

Изделия-носители могут иметь единообразную или неправильную форму, причем носители правильной формы с явно выраженной шероховатостью поверхности, например, шары или полые цилиндры с накладкой мелкокускового материала, предпочтительны. Их продольный размер, как правило, составляет от 1 до 10 мм.

Материалы-носители могут быть пористыми или не иметь пор.

Предпочтительно, чтобы материал-носитель не имел пор (целесообразно, чтобы общий объем пор составлял ≤1 об.% относительно объема изделия-носителя).

Повышенная шероховатость поверхности изделия-носителя, как правило, обусловливает повышенную прочность сцепления с нанесенной оболочкой из тонкодисперсной активной массы.

Целесообразно, чтобы шероховатость поверхности RZ изделия-носителя находилась в пределах от 30-100 мкм, предпочтительно 50-70 мкм (определяется согласно DIN 4768, лист 1, посредством „Hommel Tester" поверхностных параметров DIN-ISO производства фирмы Hommelwerke). Особо предпочтительны изделия-носители производства фирмы CeramTec из стеатита С 220 с шероховатой поверхностью.

Согласно изобретению особо удобны в применении в основном не имеющие пор, обладающие шероховатой поверхностью шарообразные носители из стеатита (например, Steatit С 220 производства фирмы CeramTec), диаметр которых составляет от 1 до 8 мм, предпочтительно от 4 до 5 мм. Также, однако, можно применять в качестве изделий-носителей цилиндры, длина которых составляет от 2 до 10 мм, а наружный диаметр - от 4 до 10 мм. Кроме того, в случае применения в качестве изделий-носителей подходящих колец толщина их стенок составляет обычно от 1 до 4 мм. Кольцевидные изделия-носители, использование которых предпочтительно, имеют длину от 2 до 6 мм, наружный диаметр от 4 до 8 мм и толщину стенок от 1 до 2 мм. Прежде всего пригодны к применению в качестве изделий-носителей согласно изобретению также кольца с геометрическими размерами 7 мм × 3 мм × 4 мм (наружный диаметр × длина × внутренний диаметр).

Подлежащая нанесению на поверхность изделия-носителя согласно изобретению тонкодисперсная смесь из содержащего по меньшей мере один из элементов Мо и V тонкодисперсного мультиэлементного оксида и по меньшей мере одной тонкодисперсной субстанции S должна представлять собой по возможности гомогенную смесь. Для приготовления такой гомогенной смеси из тонкодисперсных исходных материалов можно применять, например, смеситель типа R 645 производства фирмы АМК, Ахен, Германия. Он представляет собой наклонный смеситель с режущими лопастями (смеситель высокой интенсивности). Рычаг смесителя вращается, например, со скоростью 39 оборотов в минуту, а режущие лопасти - 3000 оборотов в минуту. Разумеется, можно применять также и другие смесители. Например, можно применять смеситель высокой интенсивности Eirich (тип R 02) производства Maschinenfabrik Gustav Eirich GmbH & Co. KG, 74736, Хардхайм, Германия.

Целесообразно, чтобы при реализации способа согласно изобретению толщина DA (оболочки из) нанесенной на изделие-носитель активной массы находилась, как правило, в пределах 10-1000 мкм. Предпочтительно, чтобы толщина, особенно при использовании кольцеобразных изделий-носителей, составляла 10-500 мкм, особо предпочтительно 100-500 мкм, а крайне предпочтительно 200-300 либо же 150-250 мкм.

Зернистость (размер зерна, дисперсность) тонкодисперсного мультиэлементного оксида, содержащего Мо и V, целесообразно с точки зрения техники применения выбирать в соответствии с толщиной оболочки DA, так же как и зернистость тонкодисперсной субстанции S. Все утверждения относительно максимального продольного размера dL тонкодисперсной субстанции S поэтому столь же справедливы и в отношении максимального продольного размера dL тонкодисперсного мультиэлементного оксида, содержащего Мо и V.

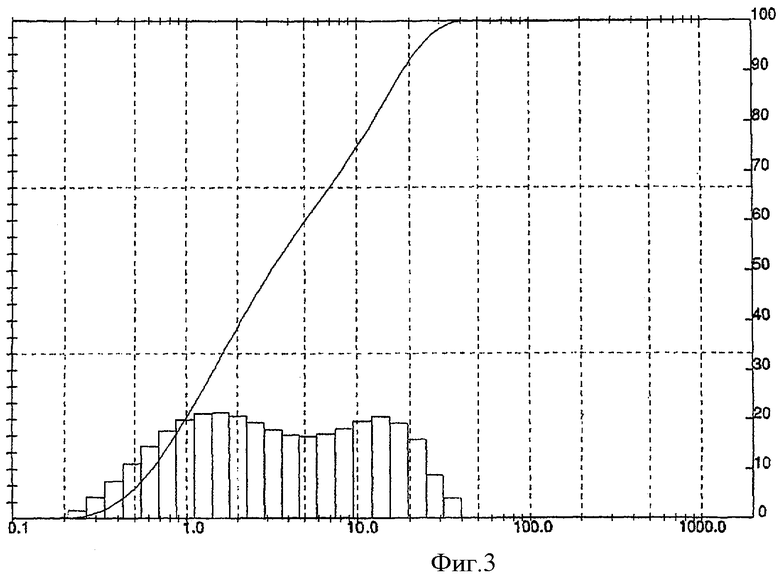

Поэтому для предпочтительного диапазона толщины оболочки DA, составляющего 100-500 мкм, особо удобно применять такие тонкодисперсные мультиэлементные оксиды, содержащие Мо и V, в которых ≥50%, предпочтительно ≥75% общего объема всех частиц проходят через сито с размером ячейки 1-20 мкм, предпочтительно 1-10 мкм, и в которых доля частиц с наибольшим продольным размером dL, превышающим 50 мкм и находящимся ниже 0,2 мкм, составляет менее 1% общего объема всех частиц. Как правило, по причинам, обусловленным техникой приготовления, распределение наибольшего продольного размера dL как для тонкодисперсного вещества S, так и для тонкодисперсного мультиэлементного оксида, содержащего Мо и V, соответствует распределению Гаусса. Согласно изобретению крайне предпочтительно, чтобы распределение частиц по диаметру у тонкодисперсного мультиэлементного оксида, содержащего Мо и V, в диапазоне толщин оболочки DA 100-500 мкм соответствовало распределению, представленному на фигуре 3. По оси абсцисс отложены в логарифмическом масштабе диаметры [мкм]. Ордината отражает объемную долю частиц, имеющих данный или меньший диаметр. При реализации способа согласно изобретению наносить (прикреплять) тонкодисперсную активную массу на поверхность изделия-носителя можно способами, изложенными в описании уровня техники соответствующих технологий (ср., например, патентную заявку США US-A 2006/0205978, а также европейскую заявку на патент ЕР-А 714700 и описанный в этих публикациях уровень техники).

Согласно изобретению целесообразно осуществлять нанесение активной массы на поверхность изделия-носителя с помощью жидкого связывающего агента. В качестве такого жидкого связывающего агента можно применять, например, воду, органический растворитель или раствор органического вещества (например, органического растворителя) в воде или в органическом растворителе.

В качестве примеров органических связывающих агентов можно назвать одноатомные или многоатомные органические спирты, как, например, этиленгликоль, 1,4-бутандиол, 1,6-гександиол или глицерин, одноосновные или многоосновные карбоновые кислоты, примеры их - это пропионовая кислота, щавелевая кислота, малоновая кислота, глутаровая или малоновая кислота; аминоспирты, например, этаноламин или диэтаноламин, а также амиды с одной или несколькими амидными группами, например, формамид. В качестве органических промотеров адгезии, растворимых в воде, органической жидкости или в смеси воды и органической жидкости, можно использовать, например, моносахариды и олигосахариды, например, глюкозу, фруктазу, сахарозу и/или лактозу.

В качестве жидкого связывающего агента особо целесообразно использовать раствор, состоящий из 20-90 вес.% воды и 10-80 вес.% органического соединения. Предпочтительно, чтобы доля вышеуказанных жидких органических связывающих агентов составляла 10-50, а особо предпочтительно 20-30 вес.%.

В общем случае предпочтительны такие органические связывающие агенты или компоненты связывающих агентов, точка кипения или температура сублимации которых при нормальном давлении (1 атм) составляет ≥100°С, предпочтительно ≥150°С. Одновременно крайне предпочтительно, чтобы точка кипения или сублимации таких органических связывающих агентов при нормальном давлении находилась ниже температуры кальцинации, применяемой в процессе приготовления тонкодисперсного мультиэлементного оксида, содержащего элементы Мо и V. Обычно эта наивысшая температура кальцинации составляет ≤600°С, нередко ≤500°С или ≤400°С, во многих случаях даже ≤300°С. Особо предпочтительные жидкие связывающие агенты представляют собой растворы, которые состоят из 20-90 вес.% воды и 10-80 вес.% глицерина. Предпочтительно, чтобы доля глицерина в этих водных растворах составляла 10-50, а особо предпочтительно 20-30 вес.%. Выгода предпочтительных согласно изобретению связывающих агентов основана в том числе и на том, что они в состоянии вполне удовлетворительно смачивать как тонкодисперсную активную массу, так и изделия-носители.

Особо прост способ нанесения (сцепления) тонкодисперсной смеси из по меньшей мере одного тонкодисперсного мультиэлементного оксида, содержащего элементы Мо и V, и по меньшей мере одной тонкодисперсной субстанции S, состоящий в дисперсном распределении смеси в жидком связывающем агенте и напылении получаемой при этом суспензии на движущиеся и при необходимости горячие изделия-носители (ср., например, немецкие заявки на патент DE-A 1642921, DE-A 2106796 и DE-A 2626887).

По окончании напыления можно в соответствии с теоретическим изложением немецкой заявки DE-A 2909670 снизить содержание влаги в полученных в итоге оболочечных катализаторах, направляя [на них] горячий воздух. В отношении остаточной влажности оболочечных катализаторов, изготавливаемых согласно изобретению, с точки зрения техники применения целесообразно ориентироваться на теоретическое изложение немецкой заявки DE-A 102005010645.

Согласно изобретению, однако, предпочтительно проводить нанесение (прикрепление) тонкодисперсной активной массы на поверхность изделия-носителя в рамках способа согласно изобретению (ср. немецкую заявку на патент DE-A 2526238, патентную заявку США US-A 3956377, немецкие заявки на патент DE-A 235151, DE-A 2909671 и европейскую заявку на патент ЕР-А 714700), сначала смачивая изделия-носители жидким связывающим агентом, а затем обеспечивая сцепление тонкодисперсной активной массы со смоченным связывающим агентом материалом-носителем (нанесение ее на поверхность материала) путем прокатывания смоченного материала-носителя по тонкодисперсной активной массе (вываливания в массе).

Для достижения желательной толщины оболочки целесообразно периодически повторять описанный выше процесс. Т.е., изделие-носитель, имеющее начальное покрытие, представляет собой в следующем цикле (периоде) сначала подлежащее увлажнению, а затем подлежащее покрытию сухой тонкодисперсной активной массой изделие-носитель.

Для реализации способа согласно изобретению в промышленных масштабах поэтому целесообразно рекомендовать применение принципа, изложенного в немецкой заявке на патент DE-A 2909671, при использовании, однако, связывающего агента, описанного в европейской заявке на патент ЕР-А 714700.

Т.е., подлежащие покрытию изделия-носители помещают во вращающуюся емкость (например, во вращающийся плоский бак или в дражировочный котел), предпочтительно наклонный (угол наклона, как правило, составляет от 30 до 90°). Вращающийся бак проводит изделия-носители, в частности, шарообразные или цилиндрические, прежде всего в форме полых цилиндров, под двумя дозировочными устройствами, расположенными на определенном расстоянии друг за другом. Целесообразно, чтобы первое из этих дозировочных устройств представляло собой сопло, с помощью которого катающиеся по вращающемуся баку изделия-носители опрыскивают и контролируемым образом увлажнают подлежащим применению жидким связывающим агентом. Второе дозирующее устройство расположено за пределами конуса распыления жидкого связывающего агента и предназначено для подачи тонкодисперсной активной массы (например, по вибролотку). Порошок активной массы попадает на контролируемым образом увлажненные шары-носители, а перекатывание шарообразных или цилиндрических изделий-носителей обеспечивает трамбование порошка с образованием сплошной оболочки (с внутренней стороны изделия-носителя в форме полого цилиндра такие вращательные движения с трамбовкой не происходят, в результате чего покрытие там не образуется).

При необходимости изделие-носитель, прошедшее такое первоначальное покрытие, снова проходит при дальнейшем вращении под распылительным соплом, подвергается контролируемому увлажнению, а при дальнейшем движении получает еще один слой тонкодисперсной оксидной активной массы, и т.д. (необходимости в промежуточной сушке, как правило, нет). Учитывая теоретическое изложение немецкой заявки DE-А 102005010645, жидкий связывающий агент, применяемый согласно изобретению, можно в заключение полностью или частично удалить, например, путем подачи теплоты, например, воздействуя горячими газами, например, азотом или воздухом. Особое преимущество описанной выше формы исполнения способа согласно изобретению состоит в том, что за один этап работы (шаг) можно изготовить оболочечные катализаторы с оболочками, состоящими из слоев двух или более различных активных масс. Следует отметить, что при этом способ согласно изобретению обеспечивает как вполне удовлетворительное сцепление последовательно расположенных слоев друг с другом, так и основного слоя с поверхностью изделия-носителя. Это справедливо и в случае изделий-носителей кольцеобразной формы.

Для описанного выше варианта исполнения способа согласно изобретению существенно осуществлять увлажнение подлежащей покрытию поверхности изделия-носителя контролируемым образом. Говоря кратко, это означает, что поверхность носителя целесообразно увлажнять так, чтобы на ней, несмотря на наличие адсорбированного жидкого связывающего агента, нельзя было визуально обнаружить наличие жидкой фазы как таковой. Если поверхность изделия-носителя слишком увлажнена, тонкодисперсная активная масса вместо того, чтобы притягиваться к поверхности, формирует отдельные агломераты. Более подробная информация по этой теме изложена в немецкой заявке DE-A 2909671.

Преимущество описанного выше процесса состоит в том, что возможно удаление использованного жидкого связывающего агента контролируемым образом, например, путем испарения и/или сублимации. В простейшем случае это можно осуществить, воздействуя горячими газами, имеющими соответствующую температуру (например, 50-200°С, нередко 100-150°С). Воздействуя горячими газами, однако, согласно теоретическому изложению немецкой заявки DE-A 102005010645, можно добиться лишь частичной сушки. Окончательная сушка происходит, например, при нахождении в самом реакторе для соответствующего частичного окисления (естественно, дополнительная сушка вплоть до полного высушивания возможна и в сухожаровом шкафу любого рода, например, в ленточной сушилке). В принципе, согласно изобретению целесообразно, чтобы температура, воздействующая при сушке, не превышала температуры кальцинации при приготовлении тонкодисперсной мультиэлементной оксидной массы, содержащей элементы Мо и V.

Здесь также следует подчеркнуть, что для реализации способа согласно изобретению можно применять также тонкодисперсные мультиэлементные оксидные массы, которые в качестве отличных от кислорода элементов содержат, помимо элементов Мо и V, сочетание по меньшей мере одного из двух элементов Те и Sb и по меньшей мере одного из элементов, принадлежащих к группе, включающей в себя Nb, Pb, Та, W, Ti, Al, Zr, Cr, Mn, Ga, Fe, Ru, Co, Rh, Ni, Pd, Pt, La, Bi, B, Ce, Sn, Zn, Si, Na, Li, K, Mg, Ag, Au и In.

Изготавливать их можно, например, так, как это описано на страницах 25 и 26 международной заявки WO 2004/108267.

При этом предпочтительно, чтобы из элементов последней группы это сочетание включало в себя элементы Nb, Та, W и/или Ti, а особо предпочтительно элемент Nb.

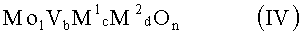

Предпочтительно, чтобы вышеуказанные тонкодисперсные мультиэлементные оксидные массы содержали вышеупомянутое сочетание элементов со стехиометрическим соотношением III

,

,

где

М1 = Те и/или Sb,

М2 = по меньшей мере один из элементов из группы, включающей в себя Nb, Та, W, Ti, Al, Zr, Cr, Mn, Ga, Fe, Ru, Co, Rh, Ni, Pd, Pt, La, Bi, Ce, Sn, Zn, Si, Na, Li, K, Mg, Ag, Au и In,

b = от 0,01 до 1,

с = выше 0 до 1 и

d = от 0 до 1.

Предпочтительно, чтобы М1 = Те, а М2 = Nb, Та, W и/или Ti. Целесообразно, чтобы М2 представлял собой Nb.

Целесообразно, чтобы стехиометрический коэффициент b составлял 0,1-0,6. Соответственно, предпочтительный диапазон для стехиометрического коэффициента с составляет 0,01-1 либо же 0,05-0,4, а целесообразные значения для d равны 0,01-1 либо 0,1-0,6.

Особо выгодно, когда в вышеуказанных предпочтительных диапазонах находятся одновременно стехиометрические коэффициенты b, с и d.

Сказанное выше особенно справедливо тогда, когда активная масса в отношении своих отличных от кислорода элементов состоит из вышеуказанной комбинации элементов.

Тогда это, в частности, мультиэлементные оксидные активные массы с общей стехиометрической формулой IV

,

,

Причем переменные имеют значения, приведенные касательно стехиометрической формулы III, a n представляет собой число, определяемое валентностью и частотой отличных от кислорода элементов в (IV).

Кроме того, для применения при реализации способа согласно изобретению пригодны такие мультиэлементные оксидные массы, которые с одной стороны либо содержат одно из вышеуказанных сочетаний элементов, либо (относительно отличных от кислорода элементов) состоят из него, а с другой стороны характеризуются рентгеновской дифрактограммой, демонстрирующей дифракционные отражения h и i, пиковые точки которых находятся на углах дифракции (2Θ) 22,2±0,5° (h) и 27,3±0,5° (i) (все приведенные в настоящем тексте данные, касающиеся рентгеновских дифрактограмм, относятся к рентгеновским дифрактограммам, полученным с применением в качестве рентгеновского излучения Cu-Kα-излечения (дифрактометр тета-тета Siemens D-5000, напряжение трубки: 40 кВ, ток трубки: 40 мА, диафрагма апертуры V20 (изменяемая), диафрагма отклонения V20 (изменяемая), вторичная щель монохроматора (0,1 мм), щель детектора (0,6 мм), интервал измерений (2Θ): 0,02°, продолжительность шага измерений: 2,4 s, детектор: сцинтилляционная трубка-счетчик).

Полуширина этих дифракционных отражений при этом может быть очень малой или очень выраженной.

Особо удобны для применения при реализации способа согласно изобретению те из мультиэлементных оксидных масс, рентгеновские дифрактограммы которых, кроме дифракционных отражений h и i, имеют дифракционное отражение k, максимум которого находится на 28,2±0,5° (k).

Среди последних в свою очередь предпочтительны для применения согласно изобретению те, у которых дифракционное отражение h обладает максимальной интенсивностью в пределах рентгеновской дифрактограммы, а также характеризуется полушириной, составляющей самое большее 0,5°, а крайне предпочтительно применять при реализации способа согласно изобретению те, у которых полуширина дифракционного отражения i и дифракционного отражения k одновременно не превышают 1°, а интенсивность Pk дифракционного отражения k и интенсивность Pi дифракционного отражения i удовлетворяют условию 0,2≤R≤0,85, еще лучше 0,3≤R≤0,85, предпочтительно 0,4≤R≤0,85, особо предпочтительно 0,65≤R≤0,85, еще более предпочтительно 0,67≤R≤0,75, а крайне предпочтительно R=0,70-0,75 либо же R=0,72, где R представляет собой соотношение интенсивностей, определяемое формулой

R=Pi/(Pi+Pk).

Предпочтительно, чтобы вышеуказанные рентгеновские дифрактограммы не содержали дифракционного отражения, максимум которого находился бы на уровне 2Θ=50±0,3°.

В настоящей публикации используют то же определение интенсивности дифракционного отражения на рентгеновской дифрактограмме, которое изложено в немецких заявках DE-A 19835247, DE-A 10122027, а также в DE-A 10051419 и DE-A 10046672. То же самое справедливо для определения полуширины.

Кроме дифракционных отражений h, i и k вышеуказанные рентгеновские дифрактограммы мультиэлементных оксидных активных масс, применение которых выгодно согласно изобретению, содержат и другие дифракционные отражения, максимумы которых расположены на следующих углах дифракции (2Θ):

9,0±0,4° (l)

6,7±0,4° (о) и

7,9±0,4° (р).

Кроме того, целесообразно, чтобы рентгеновская дифрактограмма дополнительно содержала еще одно рентгеновское отражение, максимум которого приходится на угол дифракции (2Θ)=45,2±0,4° (q).

Также рентгеновская дифрактограмма часто содержит отражения 29,2+0,4° (m) и 35,4+0,4° (n).

Помимо этого, целесообразно, когда сочетания элементов, заданные формулами III и IV, имеют вид чистой фазы i. Если мультиэлементная оксидная масса включает в себя еще и фазу k, то ее рентгеновская дифрактограмма содержит, помимо вышеуказанных, еще и другие дифракционные отражения, максимумы которых соответствуют следующим углам дифракции (2Θ): 36,2±0,4° (m) и 50±0,4° (понятия фаз i и k применяют в настоящей публикации так, как они заданы в немецких заявках DE-A 10122027 и DE-A 10119933).

Если принять интенсивность дифракционного отражения h за 100, то целесообразно, если на этой же шкале интенсивностей дифракционные отражения i, l, m, n, о, р, q имели следующие значения:

i: от 5 до 95, нередко от 5 до 80, отчасти от 10 до 60;

l: от 1 до 30;

m: от 1 до 40;

n: от 1 до 40;

о: от 1 до 30;

р: 1-30 и

q: от 5 до 60.

Если рентгеновская дифрактограмма содержит [какие-либо] из вышеупомянутых дополнительных рентгеновских отражений, то их полуширина, как правило, составляет ≤1°.

Во многих случаях удельная поверхность мультиэлементных оксидных масс общей формулы IV или мультиэлементных оксидных масс, содержащих сочетания элементов общей формулы III и подлежащих применению согласно изобретению, составляет от 1 до 30 m2/g (поверхность BET, азот), прежде всего тогда, когда рентгеновская дифрактограмма имеет такую структуру, как это описано выше.

Как уже упомянуто, получаемые согласно изобретению оболочечные катализаторы пригодны, в частности, для проведения частичного окисления акролеина до акриловой кислоты в газовой фазе с гетерогенным катализом. При этом они отличаются, в частности, тем, что твердый слой катализатора с состоящей из них засыпкой имеет при проведении вышеуказанного частичного окисления более длительный срок службы.

Это справедливо прежде всего тогда, когда частичное окисление акролеина до акриловой кислоты в газовой фазе с гетерогенным катализом проводят на высоком уровне нагрузки акролеином, как это описано, например, в немецких заявках DE-A 10307983, DE-A 19948523 и DE-A 19910508.

При этом, как правило, частичное окисление акролеина в газовой фазе проводят в реакторе в виде пучка труб, включающем в себя одну или несколько температурных зон, как это описано, например, в европейских заявках ЕР-А 700714, ЕР-А 700 893, немецких заявках DE-A 19910508, DE-A 19948523, DE-A 19910506, DE-A 19948241, DE-C 2830765, DE-C 2513405, патентной заявке США US-A 3147084, немецкой заявке DE-A 2201528, европейской заявке ЕР-А 383224 и немецкой заявке DE-A 2903218.

В таких реакторах в виде пучка труб засыпка твердого слоя катализатора находится в металлических трубах (контактных трубах), а вокруг металлических труб обеспечивают циркуляцию теплоносителя или теплоносителей (средств(а) поддержания температуры). В случае наличия более одной температурной зоны вокруг металлических труб циркулируют разделенные в пространстве теплоносители в соответствующем количестве. Теплоноситель, как правило, представляет собой соляной расплав. По контактным трубам перемещают реакционную газовую смесь.

Засыпка твердого слоя катализатора может состоять только из катализаторов, получаемых согласно изобретению, но также и из таких катализаторов, разделенных инертными формованными изделиями. В качестве инертных формованных изделий можно применять, например, формованные изделия-носители (изделия-носители), используемые для приготовления оболочечных катализаторов согласно изобретению. Перед засыпкой твердого слоя катализатора и/или после нее может находиться засыпка, состоящая только из инертных формованных изделий (такие чистые засыпки из инертных формованных изделий обычно не учитывают при расчете нагрузки твердого слоя катализатора реакционным газом или компонентами реакционного газа).

Контактные трубы, как правило, изготавливают из ферритной стали, а толщина их стенок обычно составляет от 1 до 3 мм. Их внутренний диаметр, как правило, составляет 20-30 мм, часто - от 21 до 26 мм. Целесообразная длина труб составляет от 2 до 4 м.

С технической точки зрения целесообразно, чтобы количество контактных труб, размещенных в емкости для пучка труб, составляло по меньшей мере 5000, предпочтительно - по меньшей мере 10000. Нередко количество контактных труб, размещенных в емкости для пучка труб, достигает 15000-40000 или до 40000. Реакторы в виде пучка труб с количеством контактных труб, превышающим 50 000, составляют скорее исключение. В пределах емкости контактные трубы обычно распределены равномерно (предпочтительно с одной трубой соседствуют 6 труб, расположенных на равных расстояниях), причем распределение целесообразно выбирать так, чтобы расстояние между центральными осями ближайших друг к другу контактных труб (так называемое разделение контактных труб) составляло от 35 до 45 мм (ср. например, европейскую заявку ЕР-В 468290).

В качестве теплоносителя особо целесообразно применение расплавов солей, например, нитрата калия, нитрита калия, нитрита натрия и/или нитрата натрия, или легкоплавких металлов, например, натрия, ртути, а также сплавов различных металлов.

Засыпка контактных труб реактора в виде пучка труб катализаторами, получаемыми согласно изобретению, целесообразна прежде всего тогда, когда реактор в виде пучка труб эксплуатируют при нагрузке засыпки катализатора акролеином, составляющей ≥135 Нл/л·ч, или ≥150 Нл/л·ч, или ≥160 Нл/л·ч, или ≥170 Нл/л·ч, или ≥180 Нл/л·ч, или ≥200 Нл/л·ч, или ≥220 Нл/л·ч, или ≥240 Нл/л·ч. Разумеется, такая засыпка катализатора целесообразна и при меньших нагрузках акролеином (например, ≤130 Нл/л·ч, или ≤100 Нл/л·ч, или ≤80 Нл/л·ч).

Как правило, однако, нагрузка засыпки катализатора акролеином составляет ≤350 Нл/л·ч, или ≤300 Нл/л·ч, или ≤250 Нл/л·ч.

При этом удельную объемную активность твердого слоя катализатора, как правило, распределяют так, чтобы она возрастала в направлении потока реакционного газа.

Обеспечить это простым способом можно, например, уменьшая степень разведения твердого слоя катализатора инертными формованными изделиями в направлении потока реакционного газа.

В остальном частичное окисление с гетерогенным катализом с применением оболочечных катализаторов, получаемых согласно изобретению, можно во всех отношениях проводить так, как это изложено в немецкой заявке DE-A 10350822. Содержание акролеина в исходной реакционной газовой смеси может находиться в пределах, например, 3 или 6-15 об.%, нередко 4 или 6-10 об.%, либо 5-8 об.% (в каждом случае относительно общего объема).

Молярное отношение O2:акролеин в реакционной газовой смеси обычно составляет ≥1. Обычно значения этого соотношения составляет ≤3. Частичное окисление акролеина до акриловой кислоты во многих случаях реализуют при объемном соотношении «акролеин: кислород: водяной пар: инертный газ» в исходной реакционной газовой смеси 2, составляющем (Нл) от 1: (от 1 до 3): (0-20): (от 3 до 30), предпочтительно - от 1: (от 1 до 3): (от 0,5 до 10): (7 до 10). В качестве инертных газов-разбавителей в числе прочего можно использовать N2, СО2, СО, благородные газы, пропан, этан, метан, бутан и/или пентан (т.е., любой из них как единственный газ разбавления или в смеси с другим или несколькими другими из этих инертных газов разбавления). Температуры реакции при таком частичном окислении акролеина с гетерогенным катализом обычно находятся в пределах 200-380°С, как правило 220-350°С, нередко 245-285°С либо 245-265°С. Рабочее давление обычно составляет 1-3 бар.

Оборот акролеина в расчете на однократное прохождение реакционной газовой смеси через твердый слой катализатора обычно составляет ≥ 96 мол.%, нередко ≥ 98 мол.%, и во многих случаях ≥ 99 мол.%.

В совокупности содержание настоящей заявки состоит, в частности, в катализаторах (оболочечных), состоящих из изделия-носителя и нанесенной на поверхность носителя каталитически активной массы, а также, при необходимости, связывающего агента, причем каталитически активная масса представляет собой тонкодисперсную смесь из

- тонкодисперсного мультиэлементного оксида, содержащего по меньшей мере один из элементов Мо и V,

и

- по меньшей мере одного тонкодисперсного вещества S, выбранного из группы, включающей в себя оксиды молибдена и соединения молибдена, из которых под воздействием повышенной температуры и молекулярного кислорода образуется оксид молибдена.

Оболочечные катализаторы, соответствующие типу согласно изобретению, благодаря продлению срока службы особенно удобны при частичном окислении акролеина до акриловой кислоты. В принципе, однако, в качестве катализаторов с продленным сроком службы их можно применять для всех других видов частичного окисления с гетерогенным катализом, приведенных в европейской заявке ЕР-А 714700, немецкой заявке DE-A 10350822, а также в международной заявке WO 2004/108267. Катализаторы, которые получают способом согласно настоящему изобретению, можно, в частности, использовать во всех описанных в патентной заявке США US 2006/0161019 процессах частичного окисления и регенерации (в особенности в описанных там процессах частичного окисления акролеина до акриловой кислоты).

Пример и контрольный пример

1. Контрольный пример

Как описано в примере исполнения 1 международной заявки WO 2004/108267, изготовили мультиэлементную оксидную массу со стехиометрическими характеристиками Mo12V3W1,2Cu2,4Ox.

Как описано в примере исполнения 1 международной заявки WO 2004/108267, изготовили мультиэлементную оксидную массу со стехиометрическими характеристиками Mo12V3W1,2Cu2,4Ox.

Полученный каталитически активный мультиэлементный оксид с помощью биплексной мельницы-сепаратора с поперечными потоками (BQ 500 производства фирмы Hosokawa-Alpine, Аугсбург) размололи в тонкодисперсный порошок, имеющий распределение частиц по размеру, показанное на Фиг.3.

С помощью размолотого порошка, как и в примере S1 европейской заявки ЕР-А 714700, нанесли покрытие на кольцеобразные изделия-носители (7 мм внешнего диаметра, 3 мм длины, 4 мм внутреннего диаметра (7×3×4 мм), Steatit С 220, фирма Ceram Tec, с шероховатостью поверхности RZ в 62 мкм, обозначение: „Пористые стеатитовые кольца 7×3×4 с покрытием") связывающим агентом, как и в примере S1 европейской заявки ЕР-А 714700, был водный раствор из 75 вес.% воды и 25 вес.% глицерина. В отличие от вышеуказанного примера S1, долю активной массы в получаемом в итоге оболочечном катализаторе выбрали на уровне 20 вес.% (относительно общей массы изделия-носителя и активной массы). В соответствующей пропорции изменили количественное соотношение порошка и связывающего агента. В отличие от описания, приведенного в примере S1 дальнейшую сушку проводили не в многоступенчатой печи при 250°С, а в циркуляционном сушильном шкафу Memmert при 300°С (2 ч).

2. Пример

Действовали так же, как указано в описании контрольного примера. К размолотому порошку Mo12V13W1,2Cu2,4Ox (400 г) добавили, однако, 15 вес.% МоО3 относительно массы размолотого порошка Mo12V3W1,2Cu2,4Ox (60 г „Molybdenum Trioxide I") производства фирмы Н.С.Starck, содержание Мо=66,6 вес.%, Ом=1 м2/г, распределение частиц по размеру соответствует Фиг.2.

В заключение провели перемешивание до гомогенной консистенции с помощью мультифункционального смесителя GT 550 производства фирмы Rotor Lips AG, Uetendorf, 3661, Швейцария, с интенсивностью 8 на протяжении 1 минуты. Используя полученную тонкодисперсную смесь изготовили оболочечный катализатор на кольцах аналогично контрольному примеру. Массовую долю оболочки выбрали, однако, равной 22,33 вес.% (относительно общей массы изделий-носителей и оболочки). Соответствующим образом изменили количественное соотношение порошка и связывающего агента. Получили оболочечный катализатор AS1 примера исполнения.

3. Тестирование оболочечных катализаторов VS1 и AS1

Оболочечные катализаторы в каждом случае тестировали в модельной контактной трубе, вокруг которой циркулировала соляная ванна (смесь 53 вес.% нитрата калия, 40 вес.% нитрита натрия и 7 вес.% нитрата натрия), следующим образом:

Модельная контактная труба: сталь V2A, толщина стенок 2 мм, внутренний диаметр 26 мм, с размещением по центру гильзы для термоэлемента, имеющей внешний диаметр 4 мм, длина трубы 320 см. После предварительной засыпки длиной 20 см, состоящей из инертных колец (Steatit С 220, 7×3×4 мм) первые 100 см в направлении потока заполнили смесью из 70 вес.% соответствующего оболочечного катализатора и 30 вес.% кольцеобразных инертных изделий-носителей из Steatit С 220 (7 мм наружного диаметра, 3 мм длины, 4 мм внутреннего диаметра). Следующие 200 см в направлении потока заполнили соответствующим оболочечным катализатором без разбавления.

Реакционная газовая смесь характеризовалась следующим исходным составом:

В каждом случае задавали нагрузку твердого слоя катализатора акролеином в 90 Нл/л·ч (под «нагрузкой твердого слоя катализатора, катализирующего этап реакции, реакционным газом или компонентом реакционного газа» при этом подразумевают количество реакционного газа в нормативных литрах (=Нл; объем в литрах, который соответствующее количество реакционного газа или компонента реакционного газа занимало бы при нормальных условиях, т.е., при 25°С и 1 атм), которое за один час проходит через один литр твердого слоя катализатора).

Температуру соляной ванны в каждом случае задавали так, чтобы оборот акролеина, в расчете на однократное прохождение реакционной газовой смеси через твердый слой катализатора, составлял бы 99,6 мол.% (необходимая для этого начальная температура соляной ванны вне зависимости от применяемого оболочечного катализатора составляла 261°С). Температуру реакционной газовой смеси на входе задавали соответственно температуре соляной ванны.

При использовании оболочечного катализатора AS1 при работе в течение 58 суток необходимости в каком-либо повышении температуры соляной ванны не понадобилось. Избирательность формирования акриловой кислоты в течение всего срока эксплуатации составляла 94,8 мол.%.

При использовании оболочечного катализатора VS1 уже в течение срока эксплуатации в 54 суток понадобилось повысить температуру соляной ванны на 1°С, чтобы компенсировать нарастающую деактивацию катализатора и поддержать оборот акролеина на уровне 99,6 мол.%.

US Provisional Patent Application No. 60/829419, поданная 1 марта 2007 г, прилагается к настоящей заявке посредством ссылки. В содержании вышеупомянутых публикаций возможны существенные изменения и отклонения от настоящего изобретения. Таким образом, можно считать, что изобретение, в рамках прилагаемой формулы, также может быть реализовано иначе, нежели конкретно указано в ней.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПО МЕНЬШЕЙ МЕРЕ ОДНОГО ЦЕЛЕВОГО ОРГАНИЧЕСКОГО СОЕДИНЕНИЯ ГЕТЕРОГЕННО КАТАЛИЗИРУЕМЫМ ПАРОФАЗНЫМ ЧАСТИЧНЫМ ОКИСЛЕНИЕМ | 2006 |

|

RU2430910C2 |

| СПОСОБ ВВЕДЕНИЯ ЧАСТИ, ОТОБРАННОЙ, ПО МЕНЬШЕЙ МЕРЕ, ИЗ ОДНОЙ ПАРТИИ КОЛЬЦЕОБРАЗНЫХ ОБОЛОЧЕЧНЫХ КАТАЛИЗАТОРОВ К, В РЕАКЦИОННУЮ ТРУБУ КОЖУХОТРУБНОГО РЕАКТОРА | 2008 |

|

RU2469784C2 |

| СПОСОБ ДОЛГОВРЕМЕННОГО ПРОВЕДЕНИЯ ГЕТЕРОГЕННОГО КАТАЛИТИЧЕСКОГО ЧАСТИЧНОГО ГАЗОФАЗНОГО ОКИСЛЕНИЯ ИСХОДНОГО ОРГАНИЧЕСКОГО СОЕДИНЕНИЯ | 2007 |

|

RU2447053C2 |

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА НЕНАСЫЩЕННОЙ КАРБОНОВОЙ КИСЛОТЫ ПУТЕМ ГАЗОФАЗНОГО ОКИСЛЕНИЯ НЕНАСЫЩЕННОГО АЛЬДЕГИДА | 2014 |

|

RU2678847C2 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ С СЕДЛОВИДНЫМИ ФОРМОВАННЫМИ ИЗДЕЛИЯМИ-НОСИТЕЛЯМИ | 2015 |

|

RU2692807C2 |

| СПОСОБ ЗАПОЛНЕНИЯ РЕАКТОРА | 2006 |

|

RU2396110C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАЛИТИЧЕСКИ АКТИВНЫХ ГЕОМЕТРИЧЕСКИХ ФОРМОВАННЫХ ИЗДЕЛИЙ | 2009 |

|

RU2495718C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИТИЧЕСКИ АКТИВНОЙ МАССЫ В ВИДЕ СМЕСИ СОДЕРЖАЩЕГО МОЛИБДЕН И ВАНАДИЙ МНОГОЭЛЕМЕНТНОГО ОКСИДА ПО МЕНЬШЕЙ МЕРЕ С ОДНИМ ОКСИДОМ МОЛИБДЕНА | 2014 |

|

RU2655387C2 |

| СПОСОБ ЗАСЫПКИ ПРОДОЛЬНОГО УЧАСТКА КОНТАКТНОЙ ТРУБЫ | 2008 |

|

RU2486009C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАЛИТИЧЕСКИ АКТИВНЫХ ГЕОМЕТРИЧЕСКИХ ФОРМОВАННЫХ ИЗДЕЛИЙ | 2009 |

|

RU2495719C2 |

Изобретение касается способа приготовления оболочечного катализатора. Способ приготовления катализатора, состоящего из носителя и нанесенной на поверхность носителя каталитически активной массы, в котором обеспечивают сцепление активной массы с поверхностью носителя посредством связывающего агента, активная масса представляет собой тонкодисперсную смесь из по меньшей мере одного тонкодисперсного мультиэлементного оксида, содержащего элементы Мо и V, и по меньшей мере одного тонкодисперсного вещества S, выбранного из группы, представляющей собой оксиды молибдена или соединения молибдена, из которых под воздействием повышенной температуры и молекулярного кислорода образуется оксид молибдена, причем оксид молибдена представляет собой вещество, имеющее содержание Мо и О по меньшей мере 98 вес.%. Заявлен также катализатор и способ частичного окисления акролеина до акриловой кислоты. Технический результат - получение более активного катализатора. 3 н. и 8 з.п. ф-лы, 3 ил., 2 пр.

1. Способ приготовления катализатора, состоящего из носителя и нанесенной на поверхность носителя каталитически активной массы, в котором обеспечивают сцепление активной массы с поверхностью носителя посредством связывающего агента, отличающийся тем, что активная масса представляет собой тонкодисперсную смесь из

- по меньшей мере одного тонкодисперсного мультиэлементного оксида, содержащего элементы Мо и V, и

- по меньшей мере одного тонкодисперсного вещества S, выбранного из группы, представляющей собой оксиды молибдена или соединения молибдена, из которых под воздействием повышенной температуры и молекулярного кислорода образуется оксид молибдена, причем оксид молибдена представляет собой вещество, имеющее содержание Мо и О по меньшей мере 98 вес.%.

2. Способ по п.1, отличающийся тем, что тонкодисперсное вещество S представляет собой МоО3.

3. Способ по п.1, отличающийся тем, что удельная поверхность Ом тонкодисперсного вещества S составляет ≥0,1 м2/г и ≤5 м2/г.

4. Способ по п.1, отличающийся тем, что диаметр частиц d50 тонкодисперсного вещества S составляет ≥1 мкм и ≤200 мкм.

5. Способ по п.1, отличающийся тем, что активную массу наносят на поверхность носителя слоем толщиной от 100 до 300 мкм.

6. Способ по п.1, отличающийся тем, что активная масса содержит ≥1 и ≤30 вес.% тонкодисперсного вещества S относительно общего количества тонкодисперсного мультиэлементного оксида, содержащего Мо и V.

7. Способ по одному из пп.1-6, отличающийся тем, что связывающий агент представляет собой раствор, содержащий от 20 до 90 вес.% воды и от 10 до 80 вес.% органического соединения.

8. Способ по п.1, отличающийся тем, что тонкодисперсный мультиэлементный оксид, содержащий Мо и V, представляет собой мультиэлементный оксид, содержащий Мо и V в молярном соотношении Мо к V от 15:1-1:1, или содержащий дополнительно, помимо Мо и V, по меньшей мере один из двух элементов Те и Sb и по меньшей мере один из элементов, принадлежащих к группе, включающей в себя Nb, Pb, Та, W, Ti, Al, Zr, Cr, Mn, Ga, Fe, Ru, Co, Rh, Ni, Pd, Pt, La, Bi, B, Ce, Sn, Zn, Si, Na, Li, K, Mg, Ag, Au и In и в котором группа, из которой выбирается тонкодисперсное вещество S, состоит из оксидов молибдена, а также молибдата аммония, полимолибдата аммония, гептамолибдата аммония тетрагидрата, гидрата оксида молибдена и гидроксидов молибдена, в качестве соединений молибдена, из которых под воздействием повышенной температуры и молекулярного кислорода образуется оксид молибдена.

9. Катализатор, состоящий из носителя и нанесенной на поверхность носителя каталитически активной массы, а также, при необходимости, связывающего агента, причем каталитически активная масса представляет собой тонкодисперсную смесь из

- по меньшей мере одного тонкодисперсного мультиэлементного оксида, содержащего элементы Мо и V, и

- по меньшей мере одного тонкодисперсного вещества S, выбранного из группы, представляющей собой оксиды молибдена или соединения молибдена, из которых под воздействием повышенной температуры и молекулярного кислорода образуется оксид молибдена, причем оксид молибдена представляет собой вещество, имеющее содержание Мо и О по меньшей мере 98 вес.%.

10. Катализатор по п.9, отличающийся тем, что тонкодисперсный мультиэлементный оксид, содержащий Мо и V, представляет собой мультиэлементный оксид, содержащий Мо и V в молярном соотношении Мо к V от 15:1-1:1, или содержащий дополнительно, помимо Мо и V, по меньшей мере один из двух элементов Те и Sb и по меньшей мере один из элементов, принадлежащих к группе, включающей в себя Nb, Pb, Та, W, Ti, Al, Zr, Cr, Mn, Ga, Fe, Ru, Co, Rh, Ni, Pd, Pt, La, Bi, B, Ce, Sn, Zn, Si, Na, Li, K, Mg, Ag, Au и In и в котором группа, из которой выбирается тонкодисперсное вещество S, состоит из оксидов молибдена, а также молибдата аммония, полимолибдата аммония, гептамолибдата аммония тетрагидрата, гидрата оксида молибдена и гидроксидов молибдена, в качестве соединений молибдена, из которых под воздействием повышенной температуры и молекулярного кислорода образуется оксид молибдена.

11. Способ частичного окисления акролеина до акриловой кислоты в газовой фазе с гетерогенным катализом, отличающийся тем, что катализатор представляет собой катализатор по пп.9 и 10.

| DE 10046928 А1, 11.04.2002 | |||

| DE 10350822 А1, 02.06.2005 | |||

| DE 102004025445 А1, 10.02.2005 | |||

| RU 2005134322 А, 10.05.2006 | |||

| СПОСОБ ПОЛУЧЕНИЯ АКРИЛОВОЙ КИСЛОТЫ | 1995 |

|

RU2119908C1 |

Авторы

Даты

2012-10-20—Публикация

2008-02-28—Подача