Настоящее изобретение относится к составу для нанесения покрытия, включающему в качестве связующей смолы органофункциональный полисилоксановый полимер, который приобретает полимерную структуру в результате частичного воздействия механизма отверждения или сочетания механизмов отверждения.

Основное преимущество изобретения состоит в том, что оно позволяет получать гибкую неорганическую полимерную структуру, отличающуюся большей устойчивостью по отношению к УФ-излучению, нагреванию и окислению по сравнению с покрытием, включающим значительное количество органического полимера на основе углерода.

В общем случае полисилоксановые полимеры отличаются высокой устойчивостью по отношению к нагреванию, излучению и окислению, но при их нанесении в виде трехмерной поперечно сшитой структуры, имеющей определенный объем, они становятся хрупкими. В известных технических решениях эту проблему решают, смешивая полисилоксан с более гибким органическим полимером. С другой стороны, органический полимер обладает худшей устойчивостью по отношению к нагреванию, УФ-излучению и окислению, что приводит к поискам компромисса между двумя указанными наборами свойств.

В настоящее время неожиданно обнаружено, что путем создания гибкой силоксановой поперечно сшитой структуры можно уменьшить количество органического модификатора, и полученная пленка будет обладать высокой устойчивостью по отношению к нагреванию, излучению и окислению.

Полисилоксановые смолы и покрытия, полученные при помощи указанной методики, коммерчески доступны уже в течение некоторого времени. Предложенную технологию в основном используют для получения защитных покрытий, наносимых, главным образом, на стальные подложки, обработанные эпоксидной грунтовкой. Преимущество указанной технологии состоит в том, что она позволяет получать покрытия, обладающие очень высокой устойчивостью по отношению к нагреванию, УФ-излучению и окислению.

Механизм отверждения силоксанового покрытия представляет собой двухступенчатый механизм. Сначала, в результате реакции с водой, отщепляется гидролизуемая группа, присоединенная к атому кремния, что приводит к образованию силанола. Затем полученный силанол реагирует с другой молекулой силанола в соответствии с реакцией конденсации с образованием химической связи кремний-кислород-кремний, характерной для силоксановых покрытий. Гидролизуемая группа может представлять собой атом галогена, кетоксим или ацетоксигруппу, но наиболее часто для этой цели используют алкоксигруппу.

В описании настоящего изобретения указано, что использование три- и тетраалкоксифункционализированных силанов для приготовления смол или составов для покрытий приводит к тому, что покрытия получаются хрупкими или становятся хрупкими через некоторое время. Основное правило, применяемое в уровне техники, гласит, что для получения гибкого отвержденного полисилоксанового покрытия это полисилоксановое покрытие должно быть модифицировано добавлением приблизительно 30% мас. органического связующего вещества в расчете на содержание силоксана.

В US 4308371 описан способ получения органических полисилоксанов, включающий использование в качестве исходных материалов органических алкоксисиланов и/или органических алкоксисилоксанов. Применяемые функционализированные алкоксигруппами силаны представляют собой смесь ди-, три- или тетраалкоксисиланов, соответствующих формуле R1 aSi(OR2)4-a, в которой показатель а равен 0, 1 или 2. Эта формула соответствует стандартным полисилоксановым полимерным структурам, используемым в области техники изготовления покрытий и других материалов. Получаемый полимер представляет собой функционализированный алкоксигруппами полисилоксан, который может быть подвергнут отверждению при комнатной температуре обычно под действием функционализированных аминогруппами триалкоксисиланов. Недостатком этого способа является то, что при использовании три- и тетраалкоксифункционализированных силанов покрытия становятся хрупкими ввиду нарастания с течением времени в полимерной структуре внутренних напряжений. Для преодоления указанного недостатка материал необходимо модифицировать добавлением по меньшей мере 30% органического полимера, предназначенного для поглощения напряжений в полимерной матрице.

В ЕР 691362 описан способ получения органических полисилоксанов, включающий использование в качестве исходных материалов органических алкоксисиланов и/или органических алкоксисилоксанов. Органоалкоксисиланы могут представлять собой метилтриметоксисилан или тетраметоксисилан, и указанное изобретение отличается от изобретения, описанного в US 4308371, в основном тем, что алкоксигруппы, присоединенные к одному и тому же атому кремния, обладают различной реакционной способностью. Преимущество данного патента по сравнению с US 4308371 состоит в том, что описанная методика позволяет лучше регулировать получаемую полимерную структуру. Тем не менее, недостаток этой методики, так же как и методики, описанной в US 4308371, состоит в применении как три-, так и тетрафункционализированных алкоксигруппами силанов, что, в свою очередь, с течением времени приводит к появлению в полимерной структуре внутренних напряжений.

В заявке US 2004/0077757 описан состав для покрытия, получаемый при использовании в качестве исходных материалов двух тетра-, три- и диалкоксифункционализированных органических силанов и органического блок-сополимера. При этом покрытие, при модификации небольшими количествами органического модификатора, также будет хрупким вследствие использования исходных материалов и способа отверждения, аналогичных используемым в US 4308371. При повышении количества органического модификатора покрытие становится менее устойчивым по отношению к УФ-излучению, нагреванию и окислению.

Исследования посредством молекулярного моделирования, проведенные до публикации настоящего изобретения, показали, что внутренние напряжения в структуре отверждаемых триалкоксифункционализированных силоксанов нарастают очень быстро, поскольку расстояния между связями кремний-кислород слишком малы для расширения кремний-кислородной решетки и получения структуры с низким внутренним напряжением.

Также было обнаружено, что по мере расширения кремний-кислородной решетки повышается вероятность того, что в структуре останутся непрореагировавшие алкоксигруппы. Оставшееся открытым молекулярное пространство настолько мало, что этокси- и, возможно, даже метоксигруппы окажутся захваченными внутри структуры.

Тем не менее, структура решетки не настолько плотна, чтобы препятствовать проникновению молекул воды внутрь кремний-кислородной матрицы. Механизм отверждения с участием алкоксигрупп инициируется водой, и если молекулы воды присутствуют в отвержденном покрытии наряду с непрореагировавшими алкоксигруппами, такое соседство инициирует отверждение с последующим отщеплением спиртовой группы. Такая реакция приводит к резкому увеличению внутреннего натяжения кремний-кислородной решетки отвержденного покрытия.

Как только величина натяжения, обусловленного внутренним напряжением, превысит силу сцепления в пленке краски, в покрытии появляются небольшие трещины. Такие нарушения открывают дополнительную возможность отщепления последующих непрореагировавших алкоксигрупп и дальнейшего возрастания натяжения в пленке покрытия.

В соответствии с известным уровнем техники полагают, что добавление 30% мас. модифицирующего органического связующего вещества поглощает некоторое количество нарастающего внутреннего напряжения и в течение некоторого времени предотвращает появление небольших трещин, которые способствуют отщеплению новых непрореагировавших алкоксигрупп, но с течением времени органическое связующее вещество становится хрупким и больше не может поглощать напряжение, создаваемое механизмом отверждения.

Объяснение хрупкости полисилоксана, известное в данной области техники, состоит в том, что стеклоподобная структура не может быть гибкой. Тем не менее молекулярное моделирование неожиданно показало, что в материалах на основе углеродных решеток, имеющих аналогичную плотность поперечных сшивок, также возникают напряжения, и они становятся хрупкими.

Настоящее изобретение относится к новому способу проведения отверждения с участием алкоксигрупп, и при этом указанный способ предотвращает появление хрупкости структуры, а не включает поглощение хрупкости по мере ее появления.

Настоящее изобретение включает получение линейных кремний-кислородных молекул, включающих органические боковые цепи, с использованием органических силанов, содержащих две гидролизуемые группы. Применение органофункциональных силанов позволяет получать сетчатую структуру, в которой образуется решетка, включающая поперечные сшивки из органических фрагментов.

Материалы, предлагаемые согласно настоящему изобретению, также могут быть модифицированы органическими силанами, содержащими три гидролизуемые группы. Органические силаны, содержащие три гидролизуемые группы, позволяют получать трехмерную кремний-кислородную решетку. Выбор нужного количества органического силана, содержащего три гидролизуемые группы, позволяет получать отверстия в решетке, способствующие отверждению с участием гидролизуемых групп, при котором не происходит быстрого нарастания внутреннего напряжения и не происходит захвата непрореагировавших гидролизуемых групп растущей решеткой.

Применение органических силанов, содержащих одну гидролизуемую группу, или высокомолекулярного спирта позволяет вводить оставшуюся часть гидролизуемых силоксанов в реакцию, в результате которой в полимерной структуре практически не остается гидролизуемых функциональных групп.

ПОЛИМЕР

Настоящее изобретение относится к полимеру, содержащему неорганическую основную цепь и органические и органофункциональные боковые группы. Указанный полимер получают посредством гидролиза и конденсационной полимеризации органических силанов, содержащих две гидролизуемые группы, или смеси органических силанов, содержащих две гидролизуемые группы, и органических силанов, содержащих три гидролизуемые группы, а также, возможно, и органических силанов с одной гидролизуемой группой, которые могут быть использованы для регулирования роста полимерной цепи.

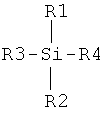

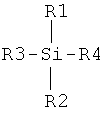

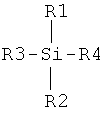

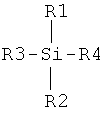

Органические силаны с двумя гидролизуемыми группами могут быть представлены химической формулой:

в которой R1 и R2 независимо выбраны из группы, состоящей из алкила, арила, реакционно-способной глицидоксигруппы, аминогруппы, меркаптогруппы, винильной, изоцианатной или метакрилатной групп, содержащих до 20 атомов углерода, R3 и R4 представляют собой галоген или алкокси, кетоксимные или ацетоксигруппы, содержащие до шести атомов углерода.

Примеры дифункционализированных силанов и соответствующих им номеров CAS приведены ниже:

аминопропилметилдиэтоксисилан, CAS: 3179-76-8;

аминоэтиламинопропилметилдиметоксисилан, CAS: 3069-29-2;

глицидоксипропилметилдиэтоксисилан, CAS: 2897-60-1;

изоцианатометилметилдиметоксисилан, CAS: 406679-89-8;

меркаптопропилметилдиметоксисилан, CAS: 31001-77-1;

винилдиметоксиметилсилан, CAS: 16753-62-1;

метакрилоксипропилметилдиметоксисилан, CAS: 14513-34-9;

диметилдиэтоксисилан, CAS: 78-62-6.

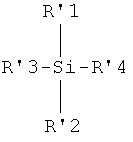

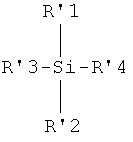

Органические силаны с тремя гидролизуемыми группами могут быть представлены химической формулой:

в которой R'1 независимо выбирают из группы, состоящей из алкила, арила, реакционноспособной глицидоксигруппы, аминогруппы, меркаптогруппы, винильной, изоцианатной или метакрилатной групп, содержащих до 20 атомов углерода, R'2, R'3 и R'4 представляют собой галоген или алкокси, кетоксимные или ацетоксигруппы, содержащие до шести атомов углерода.

Примеры трифункционализированных силанов и соответствующих им номеров CAS приведены ниже:

аминопропилтриэтоксисилан, CAS: 919-30-2;

аминопропилтриметоксисилан, CAS: 13822-56-5;

глицидоксипропилтриметоксисилан, CAS: 2530-83-8;

изоцианатопропилтриметоксисилан, CAS: 15396-00-6;

меркаптопропилтриметоксисилан, CAS: 4420-74-0;

винилтриметоксисилан, CAS: 2768-02-7;

метакрилоксипропилтриметоксисилан, CAS: 2530-85-0.

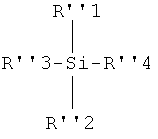

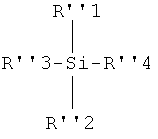

Органические силаны с одной гидролизуемой группой могут быть представлены химической формулой:

в которой R''1, R''2 и R''3 независимо выбирают из группы, состоящей из алкила, арила, реакционноспособной глицидоксигруппы, аминогруппы, меркаптогруппы, винильной, изоцианатной или метакрилатной групп, содержащих до 20 атомов углерода, R''4 представляет собой галоген или алкокси, кетоксимные или ацетокси группы, содержащие до шести атомов углерода.

Пример монофункционализированного силана и соответствующего ему номера CAS: триметилэтоксисилан, CAS: 1825-62-3.

Галогеногруппы, кетоксимные группы и ацетоксигруппы рассматриваются как эквиваленты алкоксигрупп, поскольку они также отщепляются в соответствии с механизмом гидролиза/конденсации, имеющей место при полимеризации. Силаны, содержащие алкоксигруппы, наиболее коммерчески доступны, и, таким образом, представляют собой предпочтительные функционализированные соединения для проведения реакции полимеризации.

Основным преимуществом указанной смеси три-, ди- и, возможно, монофункционализированных алкоксильных функциональных групп является возможность регулирования длины цепи, ее разветвленности и наличия функциональных групп в соответствии с имеющимися требованиями при правильном выборе отношений смешивания и условий полимеризации.

Кроме того, осуществление настоящего изобретения позволяет значительно снизить количество непрореагировавших алкоксигрупп по сравнению с коммерчески доступными аналогичными продуктами, Silres HP 1000 и Silres HP 2000 (оба продукта поставляет Компания Wacker Chemie AG), получаемыми в соответствии с существующим уровнем техники.

СОСТАВ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ

Связующие вещества, получаемые предварительной полимеризацией

При использовании полимера, получаемого в соответствии с настоящим изобретением, может быть получено покрытие, включающее указанный полимер в качестве связующей смолы.

В зависимости от выбора функциональной группы может быть получено покрытие, которое может быть подвергнуто химическому отверждению с участием указанной функциональной группы.

В соответствии с настоящим изобретением может быть получено покрытие, включающее в качестве связующей смолы указанный полимер, содержащий реакционноспособные эпоксидные группы. Указанная смола может быть подвергнута операции образования поперечных сшивок при комнатной температуре под действием любого компонента, содержащего реакционноспособные аминогруппы, меркаптановые или карбоксильные группы, с образованием покрытия, отверждаемого при температуре окружающей среды. Кроме того, указанная смола может быть подвергнута операции образования поперечных сшивок при повышенных температурах под действием компонента, содержащего реакционноспособные эпоксидные или гидроксильные группы, с образованием покрытия, отверждаемого при повышенной температуре.

В соответствии с настоящим изобретением может быть получено покрытие, включающее в качестве связующей смолы указанный полимер, содержащий реакционноспособные аминогруппы. Указанная смола может быть подвергнута операции образования поперечных сшивок при комнатной температуре под действием компонента, содержащего реакционноспособные эпоксидные группы, с образованием покрытия, отверждаемого при температуре окружающей среды.

В соответствии с настоящим изобретением может быть получено покрытие, включающее в качестве связующей смолы указанный полимер, содержащий реакционноспособные меркаптановые группы. Указанная смола может быть подвергнута операции образования поперечных сшивок при комнатной температуре под действием компонента, содержащего реакционноспособные эпоксидные группы, с образованием покрытия, отверждаемого при температуре окружающей среды.

В соответствии с настоящим изобретением может быть получено покрытие, включающее в качестве связующей смолы указанный полимер, содержащий реакционноспособные изоцианатные группы. Указанная смола может быть подвергнута операции образования поперечных сшивок при комнатной температуре под действием компонента, содержащего реакционноспособные гидроксильные группы, с образованием покрытия, отверждаемого при температуре окружающей среды.

В соответствии с настоящим изобретением может быть получено покрытие, включающее в качестве связующей смолы указанный полимер, содержащий реакционноспособные винильные группы. Указанная смола может быть подвергнута операции образования поперечных сшивок под действием компонента, содержащего реакционноспособные винильные или метакрилатные группы, в присутствии свободных радикалов с образованием покрытия, отверждаемого под действием свободных радикалов. Указанная смола также может быть подвергнута операции образования поперечных сшивок под действием компонента, содержащего реакционноспособные винильные или метакрилатные группы, под действием УФ-излучения с образованием покрытия, отверждаемого под действием УФ-излучения.

В соответствии с настоящим изобретением может быть получено покрытие, включающее в качестве связующей смолы указанный полимер, содержащий реакционноспособные метакрилатные группы. Указанная смола может быть подвергнута операции образования поперечных сшивок под действием компонента, содержащего реакционноспособные винильные или метакрилатные группы, в присутствии свободных радикалов с образованием покрытия, отверждаемого под действием свободных радикалов. Указанная смола также может быть подвергнута операции образования поперечных сшивок под действием компонента, содержащего реакционноспособные винильные или метакрилатные группы, под действием УФ-излучения с образованием покрытия, отверждаемого под действием УФ-излучения.

Кроме того, в соответствии с настоящим изобретением, может быть получено покрытие, включающее в качестве связующей смолы указанный полимер, содержащий первичные аминогруппы, дезактивированные при помощи обратимой реакции с участием кетона. Указанная смола может быть смешана с компонентом, содержащим реакционноспособные эпоксидные группы, с образованием покрытия, отверждаемого под действием влаги при температуре окружающей среды. Кетон реагирует с реакционноспособной первичной аминогруппой с образованием кетимина. Реакция образования кетимина представляет собой обратимый процесс, сопровождаемый отщеплением воды. Удаление воды из указанной смолы-кетимина позволяет вводить в смесь реакционноспособные эпоксидные компоненты без проведения операции образования поперечных сшивок до тех пор, пока в смеси отсутствует вода. Отверждение смолы становится двухступенчатым процессом, первый этап которого представляет собой реакцию воды и кетимина с образованием первичной аминогруппы и кетона, а второй этап представляет собой механизм реакции отверждения с участием эпоксидных и аминогрупп.

Полимеры, получаемые согласно настоящему изобретению, могут быть приготовлены в виде жидкостей, имеющих относительно низкую вязкость, что позволяет получать составы для нанесения покрытий с пониженным содержанием растворителя. По сравнению с алкоксифункционализированными силанами и силоксанами при отверждении полимеров, получаемых согласно настоящему изобретению, в атмосферу попадают лишь небольшие количества спиртов.

Связующие вещества, получаемые способом "холодного смешивания" компонентов

Полимерная структура, получаемая согласно настоящему изобретению также может быть получена в результате частичного воздействия механизма отверждения, имеющего место в покрытии в соответствии с так называемым способом "холодного смешивания". Под способом "холодного смешивания" понимают включение в состав для нанесения покрытия составляющих полимерных блоков, а не добавление в состав для нанесения покрытия уже полимеризованного полимера, полученного в химическом реакторе.

Предлагаемый способ включает использование состава для нанесения покрытия, включающего реакционноспособный полисилоксан и органический силан, содержащий две гидролизуемые группы, и органический силан, содержащий три гидролизуемые группы. Для регулирования свойств указанного покрытия в него может быть добавлен органический силан, содержащий три гидролизуемые группы, и нереакционноспособный полисилоксан.

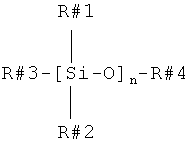

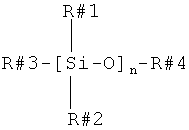

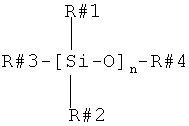

Полисилоксан, выбираемый для осуществления способа смешивания, предлагаемого согласно настоящему изобретению, может быть описан химической формулой:

в которой для каждого n, R#1 и R#2 независимо выбирают из группы, состоящей из галогена, алкила, арила, реакционноспособной глицидоксигруппы, аминогруппы, меркаптогруппы, винильной, изоцианатной или метакрилатной групп, включающих до 20 атомов углерода, и групп OSi(OR#5)3, в которых каждый R#5 независимо имеет то же значение, что R#1 и R#2, a R#3 и R#4 представляют собой алкил, арил или водород.

Показатель n выбирают таким образом, что молекулярная масса полимера находится в диапазоне от 400 до 2000. При такой массе получают нехрупкий отвержденный полимер, и значения вязкости смеси находятся в диапазоне, удобном для составов покрытий с высоким содержанием твердых веществ.

Примеры полисилоксанов, которые могут быть включены в составы, приготовленные согласно настоящему изобретению, включают составы, поставляемые Dow Corning Inc.: DC 3037 и DC 3074; составы, поставляемые Wacker Chemie AG: Silres SY231, Silres SY 550, Silres HP1000, Silres HP2000 и Silres MSE 100; составы, поставляемые Tego Chemie Service: Silikopon EF.

Кроме того, в составы может быть включена предварительно полимеризованная смола, полученная согласно настоящему изобретению.

Для усиления первоначального глянца отвержденного покрытия в состав может быть добавлен нереакционноспособный полисилоксан. Примеры нереакционноспособных полисилоксанов, которые могут быть включены в состав, приготовленный согласно настоящему изобретению, включают составы, поставляемые Tego Chemie Service: Silikophen Р 50/Х и Silikophen P 80/X; составы, поставляемые Wacker Chemie AG: Silres REN50 и Silres REN80.

Состав для нанесения покрытия методом "холодного смешивания", приготовленный согласно настоящему изобретению, может быть выполнен как в виде однокомпонентного, так и двухкомпонентного покрытия. В случае двухкомпонентного раствора компоненты, включающие реакционноспособные активные группы, должны быть упакованы отдельно друг от друга, и перед нанесением состава необходимо осуществить смешивание компонентов.

В случае использования однокомпонентного состава одна из реакционноспособных активных групп должна быть блокирована; блокировке могут быть подвергнуты первичные аминогруппы. Образование кетиминов рассмотрено выше в настоящем описании.

Что касается предварительно полимеризованной смолы, способной образовывать кетиминные группы, то в силане, содержащем первичные аминогруппы наряду с функциональными алкоксигруппами, также существует вероятность образования кетиминных групп. Проблема блокировки аминогрупп состоит в том, что при блокировании отщепляются молекулы воды, с которыми могут реагировать алкоксигруппы, в результате чего может образовываться нестабильная смесь компонентов.

Механизм отверждения гидролизуемых групп зависит от присутствия воды; кроме того, для ускорения реакции требуется присутствие донора протонов. Предпочтительный донор протонов представляет собой первичный или вторичный амин. В большинстве случаев выбираемый амин представляет собой аминосилан. При этом указанный аминосилан действует как катализатор, и реакционноспособные аминогруппы остаются непрореагировавшими. Наличие таких групп делает смолы, содержащие эпоксидные группы, широко используемыми органическими модификаторами силоксановых покрытий. В традиционно применяемых составах для нанесения покрытий обычной практикой является использование сбалансированных количеств функциональных эпоксидных и аминогрупп, так что, теоретически, в отвержденной пленке не остается непрореагировавших функциональных групп.

В соответствии с настоящим изобретением плотность поперечных сшивок можно регулировать, получая желаемые свойства покрытия и не затрагивая функциональные аминогруппы, содержащиеся в аминосиланах. Если функциональные аминогруппы остаются непрореагировавшими, то вся полимерная сетчатая структура композиции состоит из неорганической кремний-кислородной основной цепи. Указанное покрытие пригодно для отверждения под действием влаги и может быть упаковано в виде однокомпонентного покрытия, или оно может быть подвергнуто дополнительному отверждению под действием эпоксифункционализированного отвердителя.

Состав для нанесения покрытия, рассматриваемый в настоящем описании, может представлять собой прозрачное покрытие, не имеющее окраски, или оно может быть окрашено посредством включения красящих пигментов и наполнителей.

В состав для нанесения покрытия, рассматриваемый в настоящем описании, могут быть введены добавки, позволяющие модифицировать получение, нанесение и свойства отвержденного покрытия.

Для регулирования свойств состава в состав для нанесения покрытия, рассматриваемый в настоящем описании, могут быть введены дополнительные органические связующие вещества.

Указанное органическое связующее вещество может быть нереакционноспособным, включать аминосодержащий отвердитель, акриловую смолу, функционализированную карбоксильными группами, или смесь указанных веществ, позволяющих регулировать технологические характеристики.

Указанное органическое связующее вещество также может быть нереакционноспособным, эпоксидного типа, включать акриловую смолу, функционализированную эпоксидными группами, или смесь указанных веществ, позволяющих регулировать технологические характеристики вещества.

Указанное органическое связующее вещество также может быть нереакционноспособным, включать виниловые группы, представлять собой акриловую смолу или смесь указанных веществ, позволяющих регулировать технологические характеристики вещества.

Состав для нанесения покрытия, рассматриваемый в настоящем описании, может включать растворители, способствующие получению и нанесению состава. Растворители могут быть как реакционноспособными, так и нереакционноспособными.

В качестве реакционноспособных растворителей могут быть выбраны любые растворители, включающие реакционноспособные группы. Не следует выбрать растворители, необратимо реагирующие с функциональными группами указанной смолы. Добавление спиртов или растворителей, функционализированных алкоксигруппами, не рекомендуется для смол, функционализированных изоцианатными группами, поскольку они могут реагировать с изоцианатными группами.

Смолы, функционализированные эпоксидными группами, не следует хранить совместно с протонными растворителями, такими как спирты, поскольку эти растворители катализируют самополимеризацию указанных смол. Теоретически, апротонные растворители, например бутилацетат, могут предотвращать самополимеризацию указанной смолы.

Один из предпочтительных примеров реакционноспособных разбавителей включает соответствующий диалкоксифункционализированный силан или триалкоксифункционализированный силан, которые могут быть использованы для проведения полимеризации согласно настоящему изобретению с участием данных функциональных групп, или сочетание указанных алкоксифункционализированных силанов.

Если покрытие является влагоотверждаемым, то настоящее изобретение также относится к применению частично несовместимого неполярного растворителя, имеющего более низкую плотность, чем связующая смола, для повышения устойчивости при хранении и жизнеспособности покрытия. Частично несовместимый неполярный растворитель смешивается с остальной частью состава для нанесения покрытия при изготовлении смеси, но в состоянии покоя поверх влажного покрытия образуется тонкий слой растворителя, поскольку последний имеет более низкую плотность. Тонкая пленка растворителя отделяет краску от свободного пространства над ней, и поскольку выбранный растворитель является неполярным, он затрудняет поглощение воды влажным покрытием из свободного пространства над ним, так как, в общем случае, вода не смешивается с неполярными растворителями.

После нанесения растворители испаряются, и атмосферная влага может быть поглощена покрытием.

Растворители, применяемые согласно настоящему изобретению, включают линейные, разветвленные и циклические углеводороды. Предпочтительные углеводороды содержат мало двойных или тройных углерод-углеродных связей. Примеры таких растворителей включают н-гексан и линейные алканы с более высокой температурой кипения. Более высококипящие углеводороды обычно менее совместимы как с водой, так и с покрытием, но медленнее испаряются, что повышает время высыхания наносимого покрытия.

Примеры частично несовместимых неполярных растворителей включают н-гексан, циклогексановые ароматические и низкоароматические уайт-спириты.

При выборе растворителя должны также учитываться соображения безопасности для здоровья персонала, безопасности производства и экологической безопасности, и при выборе растворителя, температура вспышки которого находится ниже температуры хранения и применения, повышается безопасность обращения с ним.

Основное преимущество настоящего изобретения состоит в том, что оно позволяет получать гибкую неорганическую полимерную структуру, обладающую большей стойкостью по отношению к УФ-излучению, действию растворителей и окислению, чем структуры органических полимеров на основе углерода.

Состав для нанесения покрытия, включающий полимер, получаемый согласно настоящему изобретению, может содержать более 60% мас. твердых веществ, и содержание летучих органических веществ (ЛОВ) в указанном составе может составлять менее 420 граммов органического растворителя на литр.

Правильный подбор соотношения компонентов полимера позволят регулировать температуру стеклования (Tc), обеспечивая достижение ее требуемых значений. Как правило, более высокие концентрации триалкоксисиланов приводят к повышению Tc, в результате чего получают более прочные, но менее гибкие покрытия.

Более прочные покрытия имеют лучшее сопротивление царапанию, но в целом они являются более хрупкими.

Значения Тс отвержденной пленки должны быть выбраны выше температуры окружающей среды, в которой будет проходить эксплуатация пленки, но верхний предел указанных значений должен обеспечивать гибкость покрытия.

Если покрытие включает органический модификатор, то Tc органического модификатора должна быть близка Tc полисилоксана. Это позволяет сохранять более высокую гомогенность пленки при действии термических и механических напряжений.

Покрытие, предлагаемое согласно настоящему изобретению, может быть использовано в качестве защитного покрытия, применяемого для защиты поверхности подложек из стали или других металлов. Высокая стойкость по отношению к химическому воздействию, окислению и УФ-излучению позволяет применять указанное покрытие в качестве верхнего слоя, наносимого на покрытия, предотвращающие появление ржавчины.

Покрытие, предлагаемое согласно настоящему изобретению, может быть использовано в качестве защитного покрытия для защиты поверхности подложек, изготовленных, например, из древесины, пластиков и бетона, благодаря возможности получения покрытий с высокой гибкостью и адгезией к различным подложкам.

Покрытие, предлагаемое согласно настоящему изобретению, может быть использовано в качестве декоративного покрытия благодаря возможности получения покрытий с хорошим глянцем и гладкой поверхностью.

Покрытие, предлагаемое согласно настоящему изобретению, может найти применение в ремонтной, судостроительной, строительной, архитектурной областях применения, а также использоваться для отделки изделий.

Покрытие, предлагаемое согласно настоящему изобретению, может быть использовано в качестве покрытия, препятствующего нанесению граффити, поскольку получаемое покрытие обладает высоким поверхностным натяжением и поверхностью с высоким сопротивлением царапанию.

Покрытие, предлагаемое согласно настоящему изобретению, может быть использовано в качестве применяемого в судостроении средства, предохраняющего от биологического обрастания, поскольку получаемое покрытие обладает высоким поверхностным натяжением и поверхностью с высоким сопротивлением царапанию, что предотвращает закрепление биологических загрязнений на поверхности с нанесенным покрытием.

ПРИМЕРЫ

Нижеследующие примеры приведены для иллюстрации настоящего изобретения.

Примеры относятся к полимеризации.

Приготовленные полимеры

Перед воспроизведением результатов следует обеспечить надлежащую личную защиту и прочитать медико-санитарную документацию и руководство по безопасности. Следует особо отметить, что при реакциях конденсации выделяются пары метанола и этанола, которые как токсичны, так и огнеопасны.

Для каждого примера, приведенного в таблице 1:

В кипятильник с дефлегматором загружают при перемешивании диалкоксифункционализированный силан.

Добавляют триалкоксифункционализированный силан.

Добавляют полисилоксан и катализатор. Добавляют воду, и при перемешивании температуру поднимают до 80°С.

Выдерживают при указанной температуре до достижения достаточной плотности поперечных сшивок, образуемых алкоксигруппами, или до отсутствия заметного повышения вязкости.

Добавляют монофункционализированный алкоксигруппами силан, и перемешивают в течение 60 минут.

Добавляют циклогексанон, и перемешивают в течение 60 минут (только прописи 5 и 6).

Если необходимо достижение пониженного содержания растворителя, то дефлегматор может быть убран, и приготовление произведено с испарением летучих компонентов.

Аминопропилметилдиэтоксисилан, САЗ: 3179-76-8, коммерчески доступный продукт: Dynasylan® 1505, поставляет Evonik Degussa, Untere Kanalstrasse 3, 79618 Rheinfelden, Германия.

Аминоэтиламинопропилметилдиметоксисилан, CAS: 3069-29-2, коммерчески доступный продукт: Dynasylan® 1411, поставляет Evonik Degussa, Untere Kanalstrasse 3, 79618 Rheinfelden, Германия.

Аминопропилтриэтоксисилан, CAS: 919-30-2, коммерчески доступный продукт: Dynasylan® AMEO, поставляет Evonik Degussa, Untere Kanalstrasse 3, 79618 Rheinfelden, Германия.

Триметилэтоксисилан, CAS: 1825-62-3, коммерчески доступный продукт: Silane М3-Ethoxy, поставляет Wacker Chemie AG, Werk Burghausen, Johannes-Hess-Strasse 24, 84489 Burghausen, Германия.

Циклогексанон, CAS: 108-94-1, коммерчески доступный продукт.

Триэтиламин поставляет Sigma-Aldrich Chemie GmbH, Eschenstrasse 5, D-82024 Taufkirchen, Германия.

Дилаурат дибутилолова (DBTL), CAS: 77-58-7, коммерчески доступный продукт: Tegokat® 218 поставляет Goldschmidt Industrial Chemical Corporation, 941 Robinson Highway, McDonald, Пенсильвания 15057-2213, США.

Вода, CAS: 7732-18-5.

Полисилоксан (промежуточное соединение Dow Corning® 3074), имеет молекулярную массу 1400, характеризуется как диметилфенилсилоксан с концевой метоксигруппой, отношение Ph/Me составляет 1,0/1, коммерчески доступный продукт, который поставляется Dow Corning Corporation, Corporate Center, PO box 994, Midland Ml 48686-0994, США.

Перед воспроизведением результатов следует обеспечить надлежащую личную защиту, и прочитать медико-санитарную документацию и руководство по безопасности. Следует особо отметить, что при реакциях конденсации выделяются пары метанола и этанола, которые как токсичны, так и огнеопасны.

Для каждого примера, приведенного в таблице 2:

В кипятильник с дефлегматором загружают при перемешивании диалкоксифункционализированный силан. Добавляют триалкоксифункционализированный силан. Добавляют полисилоксан и катализаторы. Добавляют воду, и температуру при перемешивании поднимают до 80°С.

Выдерживают при указанной температуре до достижения достаточной плотности поперечных сшивок, образуемых алкоксигруппами, или до отсутствия заметного повышения вязкости.

Добавляют монофункционализированный алкоксигруппами силан, и перемешивают в течение 60 минут.

Если необходимо достижение пониженного содержания растворителя, то дефлегматор может быть убран, и приготовление произведено с испарением летучих компонентов.

Глицидоксипропилметилдиэтоксисилан, CAS: 2897-60-1, коммерчески доступный продукт: Geniosil® GF 84 поставляет Wacker Chemie AG, Werk Burghausen, Johannes-Hess-Strasse 24, 84489 Burghausen, Германия.

Глицидоксипропилтриметоксисилан, CAS: 2530-83-8, коммерчески доступный продукт: Dynasylan® GLYMO, поставляет Evonik Degussa, Untere Kanalstrasse 3, 79618 Rheinfelden, Германия.

Триметилэтоксисилан, CAS: 1825-62-3, коммерчески доступный продукт: Silane М3-ethoxy, поставляет Wacker Chemie AG, Werk Burghausen, Johannes-Hess-Strasse 24, 84489 Burghausen, Германия.

Триэтиламин, CAS: 121-44-8, коммерчески доступный продукт: Триэтиламин поставляет Fluka Chemie GmbH/Sigma-Aldrich Chemie GmbH, Riedstrasse 2, D-89555 Steinheim, Германия.

DBTL, CAS: 77-58-7, коммерчески доступный продукт: Tegokat® 218 поставляет Goldschmidt Industrial Chemical Corporation, 941 Robinson Highway, McDonald, Пенсильвания 15057-2213, США.

Вода, CAS: 7732-18-5.

Полисилоксан (промежуточное соединение Dow Corning® 3074) имеет молекулярную массу 1400, характеризуется как диметилфенилсилоксан с концевой метоксигруппой, отношение Ph/Me составляет 1,0/1, коммерчески доступный продукт, который поставляется Dow Corning Corporation, Corporate Center, PO box 994, Midland Ml 48686-0994, США.

Перед воспроизведением результатов следует обеспечить надлежащую личную защиту, и прочитать медико-санитарную документацию и руководство по безопасности. Следует особо отметить, что при реакциях конденсации выделяются пары метанола и этанола, которые как токсичны, так и огнеопасны.

Для каждого примера, приведенного в таблице 3:

В кипятильник с дефлегматором загружают при перемешивании диалкокси-функционализированный силан.

Добавляют триалкоксифункционализированный силан.

Добавляют полисилоксан и катализаторы.

Добавляют воду, и температуру при перемешивании поднимают до 80°С.

Выдерживают при указанной температуре до достижения достаточной плотности поперечных сшивок, образуемых алкоксигруппами, или до отсутствия заметного повышения вязкости.

Добавляют монофункционализированный алкоксигруппами силан, и перемешивают в течение 60 минут.

Если необходимо достижение пониженного содержания растворителя, то дефлегматор может быть убран, и приготовление произведено с испарением летучих компонентов.

Меркаптопропилметилдиметоксисилан, CAS: 31001-77-1, коммерчески доступный продукт: SiSiB® PC2320 поставляет Power Chemical Corporation, #117, Gunghua Road, Nanjing 210007, P.R. Китай.

Меркаптопропилтриметоксисилан, CAS: 4420-74-0, коммерчески доступный продукт: SiSiB® PC2300 поставляет Power Chemical Corporation, #117, Gunghua Road, Nanjing 210007, P.R. Китай.

Триметилэтоксисилан, CAS: 1825-62-3, коммерчески доступный продукт: Silane М3-ethoxy, поставляет Wacker Chemie AG, Werk Burghausen, Johannes-Hess-Strasse 24, 84489 Burghausen, Германия.

Триэтиламин, CAS: 121-44-8, коммерчески доступный продукт: Триэтиламин поставляет Fluka Chemie GmbH/Sigma-Aldrich Chemie GmbH, Riedstrasse 2, D-89555 Steinheim, Германия.

DBTL, CAS: 77-58-7, коммерчески доступный продукт: Tegokat® 218 поставляет Goldschmidt Industrial Chemical Corporation, 941 Robinson Highway, McDonald, Пенсильвания 15057-2213, США.

Вода, CAS: 7732-18-5.

Полисилоксан (промежуточное соединение Dow Corning® 3074) имеет молекулярную массу 1400, характеризуется как диметилфенилсилоксан с концевой метоксигруппой, отношение Ph/Me составляет 1,0/1, коммерчески доступный продукт, который поставляется Dow Corning Corporation, Corporate Center, PO box 994, Midland Ml 48686-0994, США.

Перед воспроизведением результатов следует обеспечить надлежащую личную защиту, и прочитать медико-санитарную документацию и руководство по безопасности. Следует особо отметить, что при реакциях конденсации выделяются пары метанола и этанола, которые как токсичны, так и огнеопасны.

Для каждого примера, приведенного в таблице 4:

В кипятильник с дефлегматором загружают при перемешивании диалкокси-функционализированный силан.

Добавляют триалкоксифункционализированный силан.

Добавляют полисилоксан и катализаторы.

Добавляют воду, и температуру при перемешивании поднимают до 80°С.

Выдерживают при указанной температуре до достижения достаточной плотности поперечных сшивок, образуемых алкоксигруппами, или до отсутствия заметного повышения вязкости.

Добавляют монофункционализированный алкоксигруппами силан, и перемешивают в течение 60 минут.

Если необходимо достижение пониженного содержания растворителя, то дефлегматор может быть убран, и приготовление произведено с испарением летучих компонентов.

Диметилдиэтоксисилан, CAS: 16753-62-1, коммерчески доступный продукт: Geniosil® XL 12 поставляет Wacker Chemie AG, Werk Burghausen, Johannes-Hess-Strasse 24, 84489 Burghausen, Германия.

Винилтриметоксисилан, CAS: 2768-02-7, коммерчески доступный продукт: Geniosil® XL 10 поставляет Wacker Chemie AG, Werk Burghausen, Johannes-Hess-Strasse 24, 84489 Burghausen, Германия.

Триметилэтоксисилан, CAS: 1825-62-3, коммерчески доступный продукт: Silane М3-ethoxy, поставляет Wacker Chemie AG, Werk Burghausen, Johannes-Hess-Strasse 24, 84489 Burghausen, Германия.

Триэтиламин, CAS: 121-44-8, коммерчески доступный продукт: Триэтиламин поставляет Fluka Chemie GmbH/Sigma-Aldrich Chemie GmbH, Riedstrasse 2, D-89555 Steinheim, Германия.

DBTL, CAS: 77-58-7, коммерчески доступный продукт: Tegokat® 218 поставляет Goldschmidt Industrial Chemical Corporation, 941 Robinson Highway, McDonald, Пенсильвания 15057-2213, США.

Вода, CAS: 7732-18-5.

Полисилоксан (промежуточное соединение Dow Corning® 3074) имеет молекулярную массу 1400, характеризуется как диметилфенилсилоксан с концевой метоксигруппой, отношение Pp/Me составляет 1,0/1, коммерчески доступный продукт, который поставляется Dow Corning Corporation, Corporate Center, PO box 994, Midland Ml 48686-0994, США.

Перед воспроизведением результатов следует обеспечить надлежащую личную защиту, и прочитать медико-санитарную документацию и руководство по безопасности. Следует особо отметить, что при реакциях конденсации выделяются пары метанола и этанола, которые как токсичны, так и огнеопасны.

Для каждого примера, приведенного в таблице 5:

В кипятильник с дефлегматором загружают при перемешивании диалкоксифункционализированный силан.

Добавляют триалкоксифункционализированный силан.

Добавляют полисилоксан и катализаторы. Добавляют воду, и температуру при перемешивании поднимают до 80°С.

Выдерживают при указанной температуре до достижения достаточной плотности поперечных сшивок, образуемых алкоксигруппами, или до отсутствия заметного повышения вязкости.

Добавляют монофункционализированный алкоксигруппами силан, и перемешивают в течение 60 минут.

Если необходимо достижение пониженного содержания растворителя, то дефлегматор может быть убран, и приготовление произведено с испарением летучих компонентов.

Метакрилоксиметилметилдиметоксисилан, CAS: 121177-93-3, коммерчески доступный продукт: Geniosil® XL 32 поставляет Wacker Chemie AG, Werk Burghausen, Johannes-Hess-Strasse 24, 84489 Burghausen, Германия.

Метакрилоксипропилтриметоксисилан, CAS: 2530-85-0, коммерчески доступный продукт: Geniosil® GF 31 поставляет Wacker Chemie AG, Werk Burghausen, Johannes-Hess-Strasse 24, 84489 Burghausen, Германия.

Триметилэтоксисилан, CAS: 1825-62-3, коммерчески доступный продукт: Silane М3-ethoxy, поставляет Wacker Chemie AG, Werk Burghausen, Johannes-Hess-Strasse 24, 84489 Burghausen, Германия.

Триэтиламин, CAS: 121-44-8, коммерчески доступный продукт: Триэтиламин поставляет Fluka Chemie GmbH/Sigma-Aldrich Chemie GmbH, Riedstrasse 2, D-89555 Steinheim, Германия.

DBTL, CAS: 77-58-7, коммерчески доступный продукт: Tegokat® 218 поставляет Goldschmidt Industrial Chemical Corporation, 941 Robinson Highway, McDonald, Пенсильвания 15057-2213, США.

Вода, CAS: 7732-18-5.

Полисилоксан (промежуточное соединение Dow Corning® 3074) имеет молекулярную массу 1400, характеризуется как диметилфенилсилоксан с концевой метоксигруппой, отношение Ph/Me составляет 1,0/1, коммерчески доступный продукт, который поставляется Dow Corning Corporation, Corporate Center, PO box 994, Midland Ml 48686-0994, США.

Свойства полимеров

Покрытия на основе полимеров, полученных в примерах 1-22

Покрытия были изготовлены в виде прозрачных пленок, не содержащих добавок или дополнительных растворителей.

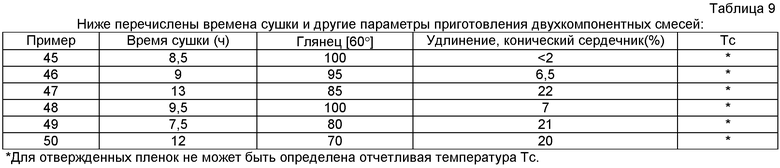

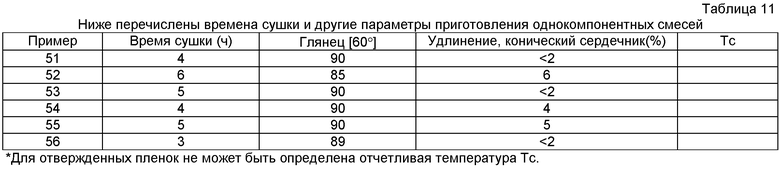

-------------------------------------------------------------------------------------------------------------------------------------Примеры, полученные с использованием холодного смешивания

В следующих примерах покрытия приготовлены с использованием холодного смешивания.

Двухкомпонентные "холодные смеси" силанов

Промежуточное соединение Dow Corning® 3074 поставляет Dow Corning Corporation, Corporate Center, PO box 994, Midland Ml 48686-0994, США.

Silres Ren 50 представляет собой раствор метил-фенил-содержащих полисилоксанов в ксилоле, который поставляет Wacker Chemie AG, Werk Burghausen, Johannes-Hess-Strasse 24, 84489 Burghausen, Германия.

Dynasylan® Glymo, Dynasylan® Ammo и Dynasylan® 1411 поставляет Evonik Degussa, Untere Kanalstrasse 3, 79618 Rheinfelden, Германия.

Geniosil® GF 84 поставляет Wacker Chemie AG, Werk Burghausen, Johannes-Hess-Strasse 24, 84489 Burghausen, Германия.

Однокомпонентная "холодная смесь" силанов

Промежуточное соединение Dow Corning® 3074 поставляет Dow Corning Corporation, Corporate Center, PO box 994, Midland Ml 48686-0994, США.

Silres Ren 50 представляет собой раствор метил-фенилсодержащих полисилоксанов в ксилоле, который поставляет Wacker Chemie AG, Werk Burghausen, Johannes-Hess-Strasse 24, 84489 Burghausen, Германия.

Dynasylan® 1505 и Dynasylan® 1411 поставляет Evonik Degussa, Untere Kanalstrasse 3, 79618 Rheinfelden, Германия.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭПОКСИСИЛОКСАНОВЫЕ КОМПОЗИЦИИ ДЛЯ ПОКРЫТИЙ | 2014 |

|

RU2619319C2 |

| ОТВЕРЖДАЕМАЯ ПРИ КОМНАТНОЙ ТЕМПЕРАТУРЕ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ И ЕЕ ПРИМЕНЕНИЕ | 2004 |

|

RU2338767C2 |

| ОДНОКОМПОНЕНТНЫЕ ПОЛИСИЛОКСАНОВЫЕ КОМПОЗИЦИИ ПОКРЫТИЙ И ПОДЛОЖКИ С УКАЗАННЫМ ПОКРЫТИЕМ | 2008 |

|

RU2445333C2 |

| БЫСТРО ОТВЕРЖДАЕМЫЕ МОДИФИЦИРОВАННЫЕ СИЛОКСАНОВЫЕ КОМПОЗИЦИИ | 2005 |

|

RU2345111C1 |

| ПОКРОВНОЕ СРЕДСТВО С ВЫСОКОЙ СТОЙКОСТЬЮ К ЦАРАПАНЬЮ И УСТОЙЧИВОСТЬЮ К АТМОСФЕРНЫМ ВОЗДЕЙСТВИЯМ | 2008 |

|

RU2502769C2 |

| ВСПУЧИВАЮЩАЯСЯ КОМПОЗИЦИЯ | 2009 |

|

RU2524600C2 |

| КОМПОЗИЦИИ ЭПОКСИСИЛОКСАНОВОГО ПОКРЫТИЯ | 2013 |

|

RU2614681C2 |

| ГАЛОГЕНИРОВАННЫЕ СМОЛЯНЫЕ КОМПОЗИЦИИ | 1998 |

|

RU2213111C2 |

| МОДИФИЦИРОВАННЫЕ ЭЛАСТОМЕРОМ ЭПОКСИД-СИЛОКСАНОВЫЕ КОМПОЗИЦИИ | 2003 |

|

RU2309171C2 |

| КОМПОЗИЦИЯ, ОТЛИЧАЮЩАЯСЯ УСОВЕРШЕНСТВОВАННОЙ АДГЕЗИЕЙ К ПОРИСТЫМ СУБСТРАТАМ | 2009 |

|

RU2419645C2 |

Настоящее изобретение относится к составам для нанесения покрытия, включающим в качестве связующей смолы органофункциональный полисилоксановый полимер, который приобретает полимерную структуру в результате частичного воздействия механизма отверждения или сочетания механизмов отверждения. Предложен состав покрытия, отверждаемый при температуре окружающей среды, включающий полисилоксан с молекулярной массой 500-2000 и органофункциональный силан с двумя гидролизуемыми группами, при этом содержание твердых веществ в составе для нанесения покрытия составляет по меньшей мере 60% мас. Предложены также способ формирования отвержденного состава покрытия, вариант состава покрытия, в котором полисилоксан не содержит эпоксидных групп, и варианты применения составов покрытия. Технический результат - получение гибкой неорганической полимерной структуры, отличающейся большей устойчивостью по отношению к УФ-излучению, нагреванию и окислению по сравнению с покрытием, включающим значительное количество органического полимера на основе углерода. 6 н. и 9 з.п. ф-лы, 11 табл., 56 пр.

1. Состав покрытия, отверждаемый при температуре окружающей среды, включающий:

а) полисилоксан, соответствующий формуле

где для каждого повторяющегося звена полимера

R#1, R#2 и R#3 независимо выбраны из группы, состоящей из алкила, арила, реакционноспособных глицидоксигрупп, содержащих до 20 атомов углерода, и групп OSi(OR#5)3, в которых каждый R#5 независимо имеет то же значение, что и R#1, R#2 или R#3, и

R#4 представляют собой алкил, или арил, или водород, и

где n выбран таким образом, что молекулярная масса полисилоксана находится в диапазоне от 500 до 2000; и

б) органофункциональный силан с двумя гидролизуемыми группами, соответствующий формуле

где R1 выбран из группы, состоящей из алкила, арила, реакционноспособной глицидоксигруппы, аминогруппы, меркаптогруппы, винильной группы, изоцианатной группы или метакрилатной группы, содержащих до 20 атомов углерода;

R2 выбран из группы, состоящей из реакционноспособной глицидоксигруппы, аминогруппы, меркаптогруппы, винильной группы, изоцианатной группы или метакрилатной группы, содержащих до 20 атомов углерода,

a R3 и R4 представляют собой галоген, алкоксигруппы, кетоксимные группы или ацетоксигруппы, содержащие до шести атомов углерода;

при этом содержание твердых веществ в составе для нанесения покрытия составляет по меньшей мере 60 мас.%.

2. Состав покрытия по п.1, в котором указанный силан представляет собой органофункциональный силан с двумя гидролизуемыми группами, соответствующий формуле

где R1 выбран из группы, состоящей из алкила, арила, реакционноспособной аминогруппы или метакрилатной группы, содержащих до 20 атомов углерода;

R2 выбран из группы, состоящей из реакционноспособной аминогруппы или метакрилатной группы, содержащих до 20 атомов углерода,

а R3 и R4 представляют собой алкоксигруппы, содержащие до шести атомов углерода.

3. Состав покрытия по п.1 или 2, дополнительно включающий органофункциональный силан с тремя гидролизуемыми группами, соответствующий формуле

где R'1 независимо выбран из группы, состоящей из алкила, арила, реакционноспособной глицидоксигруппы, аминогруппы, меркаптогруппы, винильной группы, изоцианатной группы или метакрилатной группы, содержащих до 20 атомов углерода, a R'2, R'3 и R'4 представляют собой галоген, алкоксигруппы, кетоксимные группы или ацетоксигруппы, содержащие до шести атомов углерода.

4. Состав покрытия по любому из пп.1 и 2, дополнительно включающий органофункциональный силан с одной гидролизуемой группой, соответствующий формуле

где R"1, R"2 и R"3 независимо выбраны из группы, состоящей из алкила, арила, реакционноспособной глицидоксигруппы, аминогруппы, меркаптогруппы, винильной группы, изоцианатной группы или метакрилатной группы, содержащих до 20 атомов углерода, a R"4 представляют собой галоген, алкоксигруппы, кетоксимные группы или ацетоксигруппы, содержащие до шести атомов углерода.

5. Состав покрытия, полученный при полной или частичной конденсации состава покрытия, отверждаемого при температуре окружающей среды, по любому из пп.1-4, в котором полисилоксан не содержит эпоксидных групп.

6. Состав покрытия по п.1, в котором органофункциональный силан функционализирован аминогруппами, и полисилоксан включает реакционноспособные эпоксидные или реакционноспособные метакрилатные функциональные группы или их сочетание.

7. Состав покрытия по п.1, который содержит дополнительное органическое связующее вещество.

8. Состав покрытия по п.7, в котором дополнительное органическое связующее вещество является реакционноспособным и может вступать в реакцию с органофункциональным силаном, полисилоксаном или обоими указанными компонентами.

9. Состав покрытия по п.1, в котором силан представляет собой аминопропилметилдиэтоксисилан, аминоэтиламинопропилметилдиметоксисилан, глицидоксипропилметилдиэтоксисилан, изоцианатометилметилдиметоксисилан, меркаптопропилметилдиметоксисилан, винилдиметоксиметилсилан или метакрилоксипропилметилдиметоксисилан.

10. Состав по п.3, в котором дополнительный силан представляет собой аминопропилтриэтоксисилан, аминопропилтриметоксисилан, глицидоксипропилтриметоксисилан, изоцианатопропилтриметоксисилан, меркаптопропилтриметоксисилан, винилтриметоксисилан или метакрилоксипропилтриметоксисилан.

11. Состав по п.4, в котором дополнительный силан представляет собой триметилэтоксисилан.

12. Применение состава покрытия по любому из пп.1-11 для защиты подложек из стали или других металлов как непосредственно в качестве защитного покрытия металла, так и в качестве верхнего слоя, наносимого на металл с покрытием, или для защиты поверхности таких подложек, как древесина, пластик и бетон.

13. Применение состава покрытия по любому из пп.1-11 для нанесения в качестве декоративного покрытия или в качестве покрытия против граффити.

14. Применение состава покрытия по любому из пп.1-11 для нанесения в качестве применяемого в судостроении покрытия против биологического обрастания.

15. Способ формирования отвержденного состава покрытия, включающий смешивание

а) полисилоксана, соответствующего формуле

где для каждого повторяющегося звена полимера

R#1, R#2 и R#3 независимо выбраны из группы, состоящей из алкила, арила, реакционноспособных глицидоксигрупп, содержащих до 20 атомов углерода, и групп OSi(OR#5)3, в которых каждый R#5 независимо имеет то же значение, что и R#l, R#2 или R#3, и

R#4 представляют собой алкил, или арил, или водород, и

где n выбран таким образом, что молекулярная масса полисилоксана находится в диапазоне от 500 до 2000; и

б) органофункционального силана с двумя гидролизуемыми группами, соответствующего формуле

в котором R1 выбран из группы, состоящей из алкила, арила, реакционноспособной глицидоксигруппы, аминогруппы, меркаптогруппы, винильной группы, изоцианатной группы или метакрилатной группы, содержащих до 20 атомов углерода;

R2 выбран из группы, состоящей из реакционноспособной глицидоксигруппы, аминогруппы, меркаптогруппы, винильной группы, изоцианатной группы или метакрилатной группы, содержащих до 20 атомов углерода,

a R3 и R4 представляют собой галоген, алкоксигруппы, кетоксимные группы или ацетоксигруппы, содержащие до шести атомов углерода;

с получением состава с содержанием твердых веществ по меньшей мере 60 мас.%; и

осуществление реакции утверждения с формированием полностью или частично конденсированного отвержденного состава покрытия, в котором полисилоксан не содержит эпоксидных групп.

| СПОСОБ ПОЛУЧЕНИЯ ВАФЕЛЬ (ВАРИАНТЫ) | 2010 |

|

RU2431402C1 |

| US 6660394 В1, 09.12.2003 | |||

| WO 2006040336 A1, 20.04.2006 | |||

| ЭПОКСИДНЫЕ ПОЛИСИЛОКСАНОВЫЕ СОСТАВЫ ДЛЯ ПОКРЫТИЙ И ШПАТЛЕВКИ | 1995 |

|

RU2159260C2 |

| RU 2005138729 A, 27.04.2006 | |||

| ИНГИБИРОВАНИЕ ОБРАСТАНИЯ | 1998 |

|

RU2211849C2 |

Авторы

Даты

2012-11-20—Публикация

2008-07-01—Подача