Изобретение относится к цветной металлургии, в частности к электролитическому способу получения алюминия.

Концентрация глинозема в криолит-глиноземном расплаве алюминиевого электролизера является одним из ключевых параметров, определяющих технико-экономические показатели процесса электролиза. Высокая концентрация глинозема в криолит-глиноземном расплаве приводит к формированию осадка на подине электролизера с отрицательными последствиями для технологического процесса, в то время как недостаток глинозема приводит к явлению поляризации анода, называемому «анодным эффектом», который наблюдается при работе алюминиевых электролизеров.

Концентрация глинозема в промышленных алюминиевых электролизерах на данный момент определяется только аналитическими методами после отбора пробы криолит-глиноземного расплава из электролизера. Данный анализ является слишком медленным и трудоемким и не позволяет получать оперативную информацию по концентрации глинозема в криолит-глиноземном расплаве. К недостаткам вышеуказанного метода относят то, что:

- метод не отличает в криолит-глиноземном расплаве растворенный и нерастворенный глинозем, что вызывает вариацию ошибки измерения;

- точность метода зависит от качества отбора пробы криолит-глиноземного расплава.

Для проведения оперативного определения концентрации глинозема в криолит-глиноземном расплаве известны электрохимические способы и устройства.

Использование как способа измерения анодного перенапряжения (SU №1423627, опубликовано 20.10.1986), так и способа измерения ЭДС (SU №1673645, опубликовано 21.09.1989; US №4.639.304, опубликовано 27.01.1987) для определения концентрации глинозема в криолит-глиноземном расплаве промышленных электролизеров затруднительно из-за существенного влияния на величины анодного перенапряжения и ЭДС процессов газовыделения и интенсивного перемешивания электролита, а также градиентов потенциала в электролизной ванне.

Известен электрохимический способ и устройство определения концентрации глинозема в криолит-глиноземном расплаве (US №4.935.107, опубл. 19.06.1990), основанный на импедансных измерениях при низком токе и перенапряжении между индикаторным электродом, электродом сравнения и противоэлектродом. Использование известного электрохимического способа для определения концентрации глинозема в криолит-глиноземном расплаве промышленных алюминиевых электролизеров связано с большой ошибкой измерения, обусловленной нестационарными условиями в промышленной электролизной ванне из-за интенсивного перемешивания расплавленного электролита.

За прототип принят наиболее близкий по технической сущности и достигаемому результату способ для измерения концентрации глинозема в расплавленном электролите электролизера (RU №2370573, МПК C25C 3/06, опубликовано 20.10.2008).

Сущность изобретения заключается в следующем: датчик погружают в криолит-глиноземный расплав, измерение силы тока на датчике осуществляется при принудительном линейном изменении напряжения на датчике посредством управляемого источника напряжения, строится вольт-амперная кривая по полученным значениям силы тока и напряжения и определяются силы тока пика на полученной вольтамперной кривой, соответствующей началу анодного эффекта на аноде датчика, и по калибровочной зависимости определяется концентрация глинозема.

Признаками прототипа, совпадающими с существенными признаками заявляемого способа, являются: измерение косвенных параметров, определение концентрации глинозема с помощью расчетной формулы.

Данная технология имеет следующие недостатки:

- при проведении измерений концентрации глинозема в электролите возникает ошибка измерения, обусловленная нестационарными условиями в промышленной электролизной ванне из-за интенсивного перемешивания расплавленного электролита;

- калибровочная зависимость для определения концентрации глинозема построена на основании данных, полученных аналитическими методами.

Вследствие этих недостатков способ не нашел практического применения.

Задача заявляемого изобретения заключается в повышении точности и оперативности определения концентрации глинозема в криолит-глиноземном расплаве промышленных алюминиевых электролизеров без отбора проб.

Технический результат заключается в снижении погрешности измерения концентрации глинозема за счет применения оперативных и достоверных данных о содержании фтористого кальция, фтористого магния, фтористого лития и избытка фтористого алюминия в электролите и его температуры плавления.

Поставленная задача решается тем, что способ определения концентрации глинозема в криолит-глиноземном расплаве при производстве алюминия, включающий предварительное построение калибровочной зависимости физического параметра криолит-глиноземного расплава от концентрации глинозема в криолит-глиноземном расплаве, измерение физического параметра криолит-глиноземного расплава и проведение расчета концентрации глинозема в криолит-глиноземном расплаве с использованием предварительно построенной калибровочной зависимости, согласно изобретению, в качестве физического параметра криолит-глиноземного расплава используют температуру плавления криолит-глиноземного расплава, перед построением калибровочной зависимости одновременно с измерением температуры плавления криолит-глиноземного расплава производят отбор пробы криолит-глиноземного расплава для определения его химического состава на содержание фтористого кальция, фтористого магния, фтористого лития и избытка фтористого алюминия, результаты которого учитываются при построении калибровочной зависимости для исключения погрешности, связанной с остаточным содержанием нерастворенного глинозема в криолит-глиноземном расплаве, а определение концентрации глинозема в криолит-глиноземном расплаве осуществляют путем измерения температуры плавления криолит-глиноземного расплава и проведения расчета содержания концентрации глинозема в криолит-глиноземном расплаве с использованием предварительно построенной калибровочной зависимости, при этом с целью учета изменения химического состава криолит-глиноземного расплава через заданные периоды времени производят корректировку калибровочной зависимости посредством одновременного измерения температуры плавления криолит-глиноземного расплава и отбора пробы криолит-глиноземного расплава для определения его химического состава на содержание фтористого кальция, фтористого магния, фтористого лития и избытка фтористого алюминия, причем построение калибровочной зависимости и ее корректировку осуществляют с использованием следующего выражения:

CAl2O3=(1011-Тпл-CAlF3·kTAlF3-CCaF2·kTCaF2-CMgF2·kTMgF2-CLiF·kTLiF)/kTAl2O3,

где CAl2O3 - концентрация глинозема в криолит-глиноземном расплаве, %;

1011 - температура плавления чистого криолита, °C;

Тпл - температура плавления криолит-глиноземного расплава, °C;

CCaF2 - концентрация фтористого кальция в криолит-глиноземном расплаве, %;

CMgF2 - концентрация фтористого магния в криолит-глиноземном расплаве, %;

CLiF - концентрация фтористого лития в криолит-глиноземном расплаве, %;

CAlF3 - избыток фтористого алюминия в криолит-глиноземном расплаве, %;

kTAlF3 - удельный коэффициент влияния избытка фтористого алюминия в криолит-глиноземном расплаве на его температуру плавления, °C;

kTCaF2 - удельный коэффициент влияния фтористого кальция в криолит-глиноземном расплаве на его температуру плавления, °C;

kTMgF2 - удельный коэффициент влияния фтористого магния в криолит-глиноземном расплаве на его температуру плавления, °C;

kTLiF - удельный коэффициент влияния фтористого лития в криолит-глиноземном расплаве на его температуру плавления, °C;

kTAl2O3 - удельный коэффициент влияния глинозема в криолит-глиноземном расплаве на его температуру плавления, °C.

Техническая сущность данного решения заключается в следующем. Применяются известные способы и устройства, обеспечивающие оперативное, с высокой точностью, определение температуры плавления криолит-глиноземного расплава и содержание в нем фтористого кальция, фтористого магния, фтористого лития и избытка фтористого алюминия.

Из уровня техники известно устройство «Cry-O-Therm» фирмы «Heraeus Electro-Nite». Система «Cry-O-Therm» обеспечивает быстрое и точное измерение температуры электролита, температуры плавления и перегрева электролита. Температура плавления расплава определяется методом дифференциального термического анализа. Прибор обеспечивает обработку поступающего с зонда «Cry-O-Therm» сигнала посредством измерения термоЭДС. Практическое измерение температуры ликвидуса прибором производится с помощью комбинированных зондов, обеспечивающих одноразовое измерение температур.

Также известно в металлургии алюминия устройство ARL9800 TAXA для проведения контроля над химическим составом криолит-глиноземного расплава, например содержанием избытка фтористого алюминия и фтористых соединений (литий, магний, кальций). Прибор использует рентгено-дифракционный метод анализа.

Способ отбора проб электролита включает устройство позволяющее устранить кристаллизацию криолит-глиноземного расплава.

Соответствие заявляемого способа критерию «новизна» подтверждают отличия от прототипа:

- в качестве физического параметра криолит-глиноземного расплава используют температуру плавления криолит-глиноземного расплава;

- перед построением калибровочной зависимости одновременно с измерением температуры плавления криолит-глиноземного расплава производят отбор пробы криолит-глиноземного расплава для определения его химического состава на содержание фтористого кальция, фтористого магния, фтористого лития и избытка фтористого алюминия;

- результаты измерений учитываются при построении калибровочной зависимости для исключения погрешности, связанной с остаточным содержанием нерастворенного глинозема в криолит-глиноземном расплаве.

В процессе поиска по патентной и научно-технической литературе не выявлено технических решений, характеризующихся идентичными или эквивалентными признаками с предлагаемым решением, что позволяет сделать вывод о том, что заявляемое техническое решение соответствует критерию «изобретательский уровень».

Сущность изобретения поясняется графическими материалами, где

на фиг.1 изображена калибровочная зависимость концентрации глинозема от температуры плавления электролита, полученная при фиксированных известных концентрациях глинозема в криолит-глиноземном расплаве;

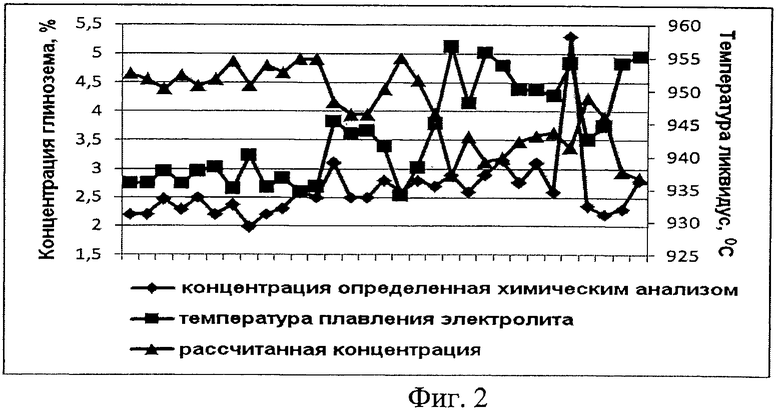

на фиг.2 изображены кривые практических измерений и рассчитанных значений содержания глинозема в расплаве сопоставленные с его температурой плавления;

на фиг.3 изображены графики практических измерений и рассчитанных значений содержания глинозема в расплаве сопоставленные с периодами автоматической подачи глинозема в электролит.

Промышленная применимость доказана многочисленными испытаниями в условиях опытного участка Уральского алюминиевого завода на электролизерах с обожженными анодами силой тока 300 кА. В таблице 2 приведены результаты концентрации глинозема в криолит-глиноземном расплаве, установленные предлагаемым способом и аналитическими методами.

Для проверки достоверности разработанного способа результаты практических измерений и рассчитанных значений содержания глинозема в криолит-глиноземном расплаве сопоставили с температурой плавления (фиг.2) и автоматической подачей глинозема в электролит (фиг.3).

Показано (фиг.2), что рассчитанная концентрация глинозема зеркально отображает изменения температуры плавления электролита, что хорошо согласуется с данными, свидетельствующими о влиянии концентрации глинозема на температуру ликвидуса.

Выявлено (фиг.3), что в зависимости от режима подачи глинозема в электролит предлагаемый способ наиболее точно определяет концентрацию глинозема и имеет меньшее количество «выпавших» значений.

Для определения концентрации глинозема в криолит-глиноземном расплаве строилась калибровочная зависимость концентрации глинозема от температуры плавления электролита (фиг.1). При помощи устройств для определения температуры плавления расплава и концентрации фтористых соединений в лабораторных условиях регистрировались значения удельных коэффициентов влияния примесей на температуру ликвидуса при фиксированных известных концентрациях глинозема в электролите.

Коэффициенты влияния одного процента содержания AlF3, CaF2, MgF2, LiF и Al2O3 на температуру плавления криолит-глиноземного расплава представлены в табл.1.

Экспериментальное определение концентрации глинозема при помощи способа определения концентрации глинозема в криолит-глиноземном расплаве проводилось как в лабораторных условиях, так и в электролите промышленных алюминиевых электролизеров.

В лабораторных экспериментах использовался электролит следующего состава:

NaF/AlF3=2,3;

CaF2=6,0% масс.;

MgF2=0,5% масс.

LiF=0,6% масс.

Электролит промышленных алюминиевых электролизеров имел следующий состав:

NaF/AlF3=2,2-2,4;

CaF2=7,0% масс.;

MgF2=0,7% масс.;

LiF=0,6% масс.

Температура плавления электролита в лабораторных экспериментах и в промышленных электролизных ваннах находилась в интервале 945-955°C.

В ходе экспериментов установлено, что значения температуры плавления электролита, измеренной зондом «Cry-O-Therm», в значительной степени зависят от текущей концентрации глинозема в расплаве. Дополнительный анализ криолит-глиноземного расплава показал, что концентрация фторида лития, попадающего в электролит с сырьем, величина условно постоянная и составляет в среднем по ваннам 0,6%.

В ходе экспериментального определения концентрации глинозема в промышленном алюминиевом электролизере при помощи способа для определения концентрации в криолит-глиноземном расплаве параллельно производился химический анализ проб криолит-глиноземного расплава на содержание глинозема и производился расчет изменения концентрации глинозема в криолит-глиноземном расплаве промышленного электролизера по загрузке глинозема (табл.2).

Расхождение между значениями концентрации глинозема (табл.2), определенными при помощи способа для определения концентрации глинозема и данными химического анализа, составляют в среднем 1,5% масс. Al2O3.

В табл.3 представлены сравнительные данные по ошибке определения концентрации глинозема в криолит-глиноземном расплаве электрохимическими методами относительно аналитических методов по определению концентрации глинозема в электролите.

глинозема, масс.% Al2O3

Из представленных данных следует, что ошибка в определение концентрации глинозема электрохимическими методами меньше, чем аналитическими методами по определению концентрации глинозема в электролите. Но т.к. данные методы отталкивались от химического анализа концентрации глинозема, можно сделать вывод, что предлагаемый способ наиболее точен, т.к. статистический анализ показал, что в сравнении с предлагаемым способом химический метод определения концентрации глинозема занижает определяемую величину на 0,5-2%.

Предложенное изобретение позволяет снизить ошибку погрешности измерения в сравнение с химическим методом на 1,5-2%, изучать характерные особенности работы электролизера при критических концентрациях глинозема, определять условия, на основании которых производится автоматический выбор режима подачи глинозема в электролит и корректировка периода срабатывания дозирующего устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ КОНЦЕНТРАЦИИ ГЛИНОЗЕМА В КРИОЛИТ-ГЛИНОЗЕМНОМ РАСПЛАВЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2370573C2 |

| КОРРЕКТИРУЮЩАЯ ЛИТИЙСОДЕРЖАЩАЯ ДОБАВКА К ЭЛЕКТРОЛИТУ ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2000 |

|

RU2180020C2 |

| Способ определения содержания глинозема в криолит-глиноземном расплаве и электрохимическое устройство для его осуществления | 2020 |

|

RU2748146C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ЭЛЕКТРОЛИЗЕРА ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2007 |

|

RU2359071C2 |

| ЭЛЕКТРОЛИТ ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2004 |

|

RU2266986C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ (ВАРИАНТЫ) | 2004 |

|

RU2276701C1 |

| СПОСОБ ПИТАНИЯ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА ГЛИНОЗЕМОМ | 1999 |

|

RU2154697C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2005 |

|

RU2288977C1 |

| Способ подготовки подины электролизера для получения алюминия к эксплуатации | 1979 |

|

SU824690A1 |

| СПОСОБ ПУСКА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2003 |

|

RU2255144C2 |

Изобретение относится к способу определения концентрации глинозема в криолит-глиноземном расплаве при электролитическом производстве алюминия. Способ включает предварительное построение калибровочной зависимости физического параметра криолит-глиноземного расплава от концентрации глинозема в криолит-глиноземном расплаве, измерение физического параметра криолит-глиноземного расплава и проведение расчета концентрации глинозема в криолит-глиноземном расплаве с использованием предварительно построенной калибровочной зависимости. Обеспечивается снижение погрешности измерения концентрации глинозема за счет применения оперативных и достоверных данных о содержании фтористого кальция, фтористого магния, фтористого лития и избытка фтористого алюминия в электролите и его температуры плавления, возможность снизить ошибку погрешности измерения в сравнении с химическим методом на 1,5-2%, изучать характерные особенности работы электролизера при критических концентрациях глинозема, определять условия, на основании которых производится автоматический выбор режима подачи глинозема в электролит и корректировка периода срабатывания дозирующего устройства. 3 табл., 3 ил.

Способ определения концентрации глинозема в криолит-глиноземном расплаве при производстве алюминия, включающий предварительное построение калибровочной зависимости физического параметра криолит-глиноземного расплава от концентрации глинозема в криолит-глиноземном расплаве, измерение физического параметра криолит-глиноземного расплава и проведение расчета концентрации глинозема в криолит-глиноземном расплаве с использованием предварительно построенной калибровочной зависимости, отличающийся тем, что в качестве физического параметра криолит-глиноземного расплава используют температуру плавления криолит-глиноземного расплава, перед построением калибровочной зависимости одновременно с измерением температуры плавления криолит-глиноземного расплава производят отбор пробы криолит-глиноземного расплава для определения его химического состава на содержание фтористого кальция, фтористого магния, фтористого лития и избытка фтористого алюминия, результаты которого учитывают при построении калибровочной зависимости для исключения погрешности, связанной с остаточным содержанием нерастворенного глинозема в криолит-глиноземном расплаве, а определение концентрации глинозема в криолит-глиноземном расплаве осуществляют путем измерения температуры плавления криолит-глиноземного расплава и проведения расчета содержания концентрации глинозема в криолит-глиноземном расплаве с использованием предварительно построенной калибровочной зависимости, при этом для учета изменения химического состава криолит-глиноземного расплава через заданные периоды времени производят корректировку калибровочной зависимости посредством одновременного измерения температуры плавления криолит-глиноземного расплава и отбора пробы криолит-глиноземного расплава для определения его химического состава на содержание фтористого кальция, фтористого магния, фтористого лития и избытка фтористого алюминия, причем построение калибровочной зависимости и ее корректировку осуществляют с использованием следующего выражения:

САl2O3=(1011-Tпл-CAlF3·kTAlF3-CCaF2·kTCaF2-CMgF2·kTMgF2-CLiF·kTLiF)/kTAl2O3,

где САl2O3 - концентрация глинозема в криолит-глиноземном расплаве, %;

1011 - температура плавления чистого криолита, °С;

Тпл - температура плавления криолит-глиноземного расплава, °С;

CCaF2 - концентрация фтористого кальция в криолит-глиноземном расплаве, %;

CMgF2 - концентрация фтористого магния в криолит-глиноземном расплаве, %;

CLiF - концентрация фтористого лития в криолит-глиноземном расплаве, %;

CAlF3 - избыток фтористого алюминия в криолит-глиноземном расплаве, %;

kTAlF3 - удельный коэффициент влияния избытка фтористого алюминия в криолит-глиноземном расплаве на его температуру плавления, °С;

kTCaF2 - удельный коэффициент влияния фтористого кальция в криолит-глиноземном расплаве на его температуру плавления, °С;

kTMgF2 - удельный коэффициент влияния фтористого магния в криолит-глиноземном расплаве на его температуру плавления, °С;

kTLiF - удельный коэффициент влияния фтористого лития в криолит-глиноземном расплаве на его температуру плавления, °С;

кТАl2O3 - удельный коэффициент влияния глинозема в криолит-глиноземном расплаве на его температуру плавления, °С.

| СПОСОБ ОПРЕДЕЛЕНИЯ КОНЦЕНТРАЦИИ ГЛИНОЗЕМА В КРИОЛИТ-ГЛИНОЗЕМНОМ РАСПЛАВЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2370573C2 |

| СПОСОБ КОНТРОЛЯ ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 1992 |

|

RU2057823C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО КОНТРОЛЯ ТЕХНОЛОГИЧЕСКОГО СОСТОЯНИЯ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2005 |

|

RU2307881C1 |

| УСТРОЙСТВО КОНТРОЛЯ ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 2006 |

|

RU2301288C1 |

| СПОСОБ КОНТРОЛЯ ПРОИЗВОДИТЕЛЬНОСТИ ЭЛЕКТРОЛИЗНЫХ ВАНН | 2005 |

|

RU2299932C1 |

| CN 101008094 A, 01.08.2007 | |||

| CN 1908239 A, 07.02.2007. | |||

Авторы

Даты

2012-11-20—Публикация

2011-05-10—Подача