Группа изобретений относится к нефтедобывающей промышленности и предназначена для нефтепромыслового оборудования при механизированной добыче нефти из скважин.

Известен скважинный сепаратор (SU 1308754 A1, МПК E21B 43/38, опубл. 07.05.1987), выбранный в качестве прототипа, содержащий кожух, внутри которого размещена установка погружного электроцентробежного насоса, соединительную головку с патрубком для отвода жидкости, хвостовик (шламовую трубу), корпус с приемными отверстиями и газосборной камерой, сообщающейся с затрубным пространством, верхняя часть корпуса связана через соединительную головку с кожухом, а нижняя - с хвостовиком, и сепарирующий узел, установленный внутри корпуса. С целью повышения сепарирующей способности сепаратора он снабжен последовательно установленными под сепарирующим узлом делителем потока и стабилизатором, причем для сообщения затрубного пространства с полостью патрубка для отвода жидкости в верхней части делителя потока выполнена кольцевая полость, а нижняя часть его образует со стабилизатором кольцевой канал, сепарирующий узел выполнен в виде полого шнека с профилированной спиралью, внутри которого размещен патрубок для отвода жидкости, образующий с ним кольцевую полость, связанную с газосборной камерой. Из этого же источника известен способ разделения скважинной жидкости с помощью описанного сепаратора.

Недостатком данного сепаратора и, соответственно, способа, является наличие под сепарирующим узлом последовательно установленных делителя потока и стабилизатора, что обуславливает высокие гидродинамические сопротивления, негативно сказывающиеся на эффективной работе сепаратора.

Еще одним недостатком данного сепаратора и способа разделения жидкости является небольшое проходное сечение приемных отверстий для поступления в сепаратор скважинной жидкости, которое не позволяет подстраиваться под различные дебиты скважины в эксплуатационных условиях, а зачастую просто исключает равномерную откачку жидкости (в правильном гидравлическом режиме) с необходимым расходом.

Еще одним недостатком данного сепаратора и способа разделения жидкости является возможность удаления механических примесей из сепарационного пространства только в концевой части сепарационного узла, в то время как некоторая часть механических примесей успешно сепарируется, еще не доходя до концевой части.

Единый общий технический результат группы изобретений заключается в повышении сепарационной и пропускной способностей сепаратора и улучшения качества разделения скважинной жидкости с помощью него.

Технический результат достигается благодаря скважинному сепаратору и способу разделения жидкости с помощью этого скважинного сепаратора, содержащего соединительную головку с патрубком для отвода жидкости и с местом соединения с приемом насоса или с кожухом насоса, корпус сепаратора, шламовую трубу, причем верхняя часть корпуса сепаратора связана с соединительной головкой, а нижняя - с шламовой трубой, и сепарирующий узел, установленный внутри корпуса сепаратора, выполненный в виде полого шнека с профилированной спиралью, причем внутри шнека размещен патрубок для отвода жидкости, образующий с ним кольцевую полость для поступления в нее газа через газоотводящие окна, выполненные в полом шнеке под профилированной спиралью вдоль ее длины.

Новым в устройстве скважинного сепаратора является то, что соединительная головка помимо места соединения с приемом насоса или с кожухом насоса включает узел крепления верхней части патрубка для отвода жидкости и верхней части полого шнека и головку отвода газа с каналами для отвода газа и с каналами для приема скважинной жидкости или без последних, при этом верхняя часть корпуса сепаратора связана с соединительной головкой через входящую в ее состав головку отвода газа посредством по меньшей мере одной приемной головки, имеющей приемные каналы для возможности поступления в сепаратор скважинной жидкости, причем внутри корпуса сепаратора размещен корпус шнека, выполненный в виде полого цилиндра с щелевыми прорезями для возможности выхода механических примесей из сепарационного узла в полость между корпусом сепаратора и корпусом шнека, при этом полый шнек с профилированной спиралью расположен внутри корпуса шнека, причем сепаратор снабжен установленным под сепарирующим узлом направляющим аппаратом, выполненным с каналами для возможности поступления механических примесей в шламовую трубу, с каналами для возможности поступления жидкости из сепарирующего узла в патрубок, а также в направляющем аппарате выполнены цилиндрические выступы для возможности центрирования и фиксации положения патрубка, полого шнека, корпуса шнека и корпуса сепаратора относительно направляющего аппарата и друг друга, при этом в верхней части полого шнека, не окруженной профилированной спиралью, в его стенке выполнены газосбросные окна.

Профилированная спираль сепаратора образует с внутренней поверхностью шнека либо переходную посадку, либо посадку с зазором.

Газоотводящие окна, выполненные в полом шнеке вдоль длины профилированной спирали под ней, могут быть выполнены наклонными.

Количество газоотводящих окон, выполненных в полом шнеке под профилированной спиралью вдоль ее длины, может изменяться сверху вниз, причем в верхней части полого шнека окон меньше, а в нижней больше.

Шламовая труба может быть выполнена с закрытым концом для скапливания механических примесей.

Шламовая труба может быть выполнена с открытым концом для возможности скапливания механических примесей в зумпфе ниже зоны продуктивного пласта.

Полый шнек с профилированной спиралью могут быть выполнены из пластика или материала, сходного по свойствам с твердой маслобензостойкой резиной.

Технический результат достигается также благодаря способу разделения жидкости с помощью вышеописанного скважинного сепаратора.

Конкретное описание группы изобретений, кратко изложенное выше, приведено ниже со ссылками на варианты осуществления изобретения, некоторые из которых показаны на прилагаемых чертежах. Следует заметить, что на прилагаемых чертежах показаны только типичные варианты осуществления изобретения, и поэтому их не следует рассматривать, как ограничительные для его объема, поскольку изобретение может допускать другие одинаково эффективные варианты осуществления.

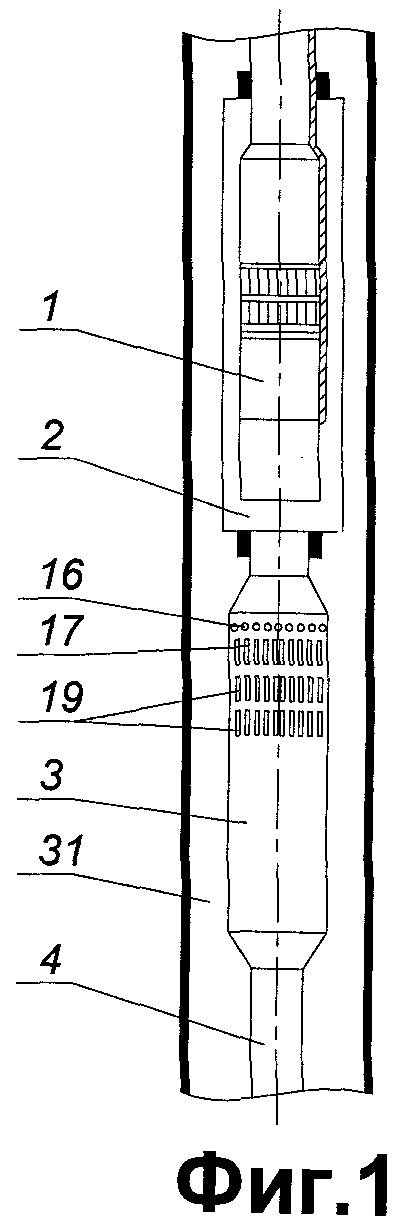

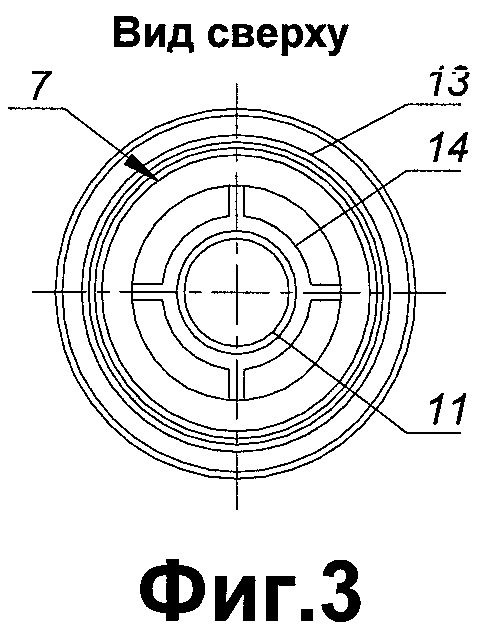

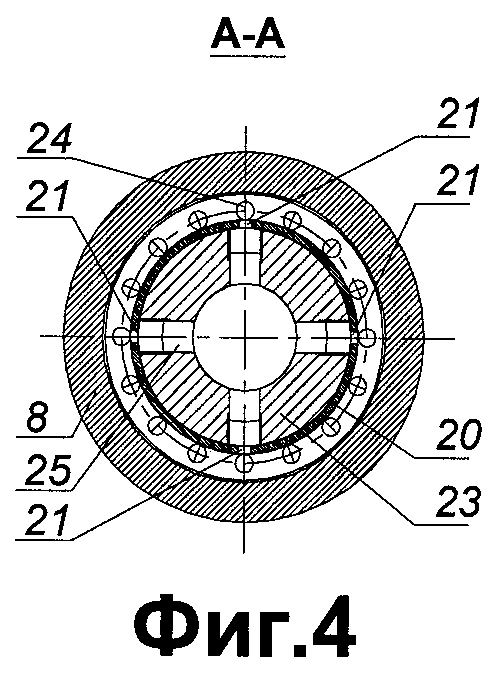

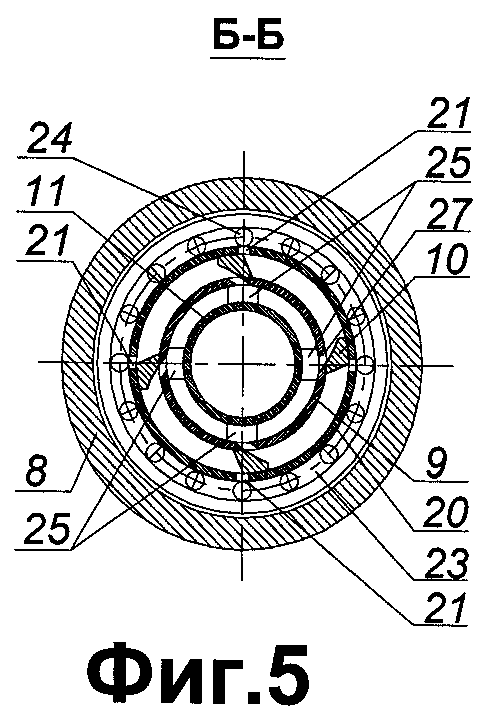

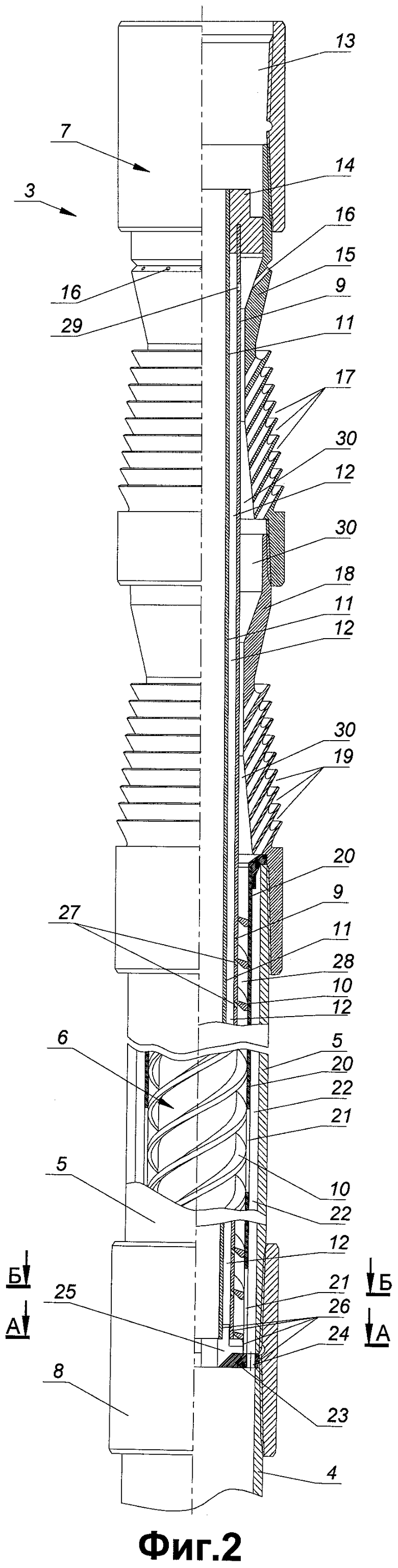

На фигурах представлен вариант устройства скважинного сепаратора. На фиг.1 изображена схема установки скважинного сепаратора с установкой погружного электроцентробежного насоса (УЭЦН). На фиг.2 показан вариант сепаратора, половина вида сбоку и половина разреза. На фиг.3 показан вид сепаратора сверху. На фиг.4 представлено сечение А-А на фиг.2. На фиг.5 представлено сечение Б-Б на фиг.2.

Как показано на фиг.1, установка погружного электроцентробежного насоса (УЭЦН) 1, помещенная в герметичный кожух 2, создает внутри последнего разность давлений. За счет этого в полость кожуха поступает жидкость, освобожденная от механических примесей и газа в сепараторе 3. Отделенные механические примеси выводятся из сепаратора через хвостовик (шламовую трубу) 4. При введении необходимых изменений в конструкцию УЭЦН, можно использовать сепаратор без применения герметичного кожуха 2 с подсоединением сепаратора к приему насоса, что имеет решающее значение в условиях сильно искривленных скважин.

Скважинный сепаратор 3 может устанавливаться не только с УЭЦН, но и с любыми другими насосными установками. Сепаратор можно соединить с приемом насоса или с кожухом насоса скважинных штанговых насосных установок (СШНУ), скважинных штанговых винтовых насосных установок (СШВНУ), скважинных винтовых насосных установок (СВНУ), установок электродиафрагменных насосов (УЭДН), установок струйных насосов и др. Данный список не является ограничивающим, а лишь охватывает некоторые конкретные варианты установки скважинного сепаратора. Помимо того, в конструкциях установок могут применяться различные приводные двигатели, в том числе приводные электродвигатели (ПЭД), вентильные электродвигатели (ВЭД) и др.

Конструктивные размеры, габариты, масса данного скважинного сепаратора будут меняться в зависимости от конкретного применения сепаратора для определенной установки, скважинных условий и конструкции скважины. Например, диаметральный габарит сепаратора может быть равен около 102 мм (корпус сепаратора в этом случае будет изготовлен из НКТ 102) для УЭЦН со стандартным ПЭДом, или диаметральный габарит сепаратора может быть равен около 89 мм или менее (корпус сепаратора в этом случае будет изготовлен из НКТ 89 или менее) для УЭЦН с вентильным электродвигателем (ВЭД), имеющим такой же диаметральный габарит около 89 мм или менее. Таким образом, конструкция скважинного сепаратора позволит не только улучшить качество разделения скважинной жидкости, но и минимизировать свой диаметральный габарит в сочетании с обеспечением сепарационной и пропускной способностей. Это очень важно в связи с переходом к вентильным электродвигателям, у которых больший коэффициент полезного действия, меньшие токи, меньшие диаметральные габариты по сравнению со стандартными ПЭД. Если установить ВЭД вместо ПЭД, а в насосе выполнить рабочие колеса меньшего диаметра, но в большем количестве, то можно добиться малого диаметрального габарита как двигателя, так и насоса. При вращении ВЭД около 6000 об/мин насос будет создавать требуемый напор и расход жидкости, и скважинный сепаратор также будет обеспечивать необходимую сепарационную и пропускную способности, с диаметральным габаритом, не превышающим габариты всей погружной установки. Обеспечение минимального диаметрального габаритного размера очень важно для нынешнего мало- и среднедебитного фонда месторождений, особенно на завершающей стадии их эксплуатации.

Как показано на фиг.2-5, скважинный сепаратор 3 включает корпус сепаратора (или просто корпус) 5, шламовую трубу 4 и сепарирующий (сепарационный) узел 6. Верхняя часть корпуса сепаратора 5 посредством других элементов, которые будут раскрыты ниже, связана с соединительной головкой 7, а нижняя часть корпуса 5 связана посредством, например, муфты 8, с шламовой трубой 4. Сепарирующий узел 6 установлен внутри корпуса сепаратора 5 и выполнен в виде полого шнека 9 с профилированной спиралью 10. Внутри шнека 9 размещен патрубок 11 для отвода жидкости, образующий с ним кольцевую полость 12.

Скважинный сепаратор 3 также включает соединительную головку 7 с патрубком 11 для отвода жидкости и с местом 13 соединения с приемом насоса 1 или с кожухом 2 насоса 1. Соединительная головка помимо места 13 соединения с приемом насоса или с кожухом насоса включает узел 14 крепления верхней части патрубка для отвода жидкости и верхней части полого шнека и головку 15 отвода газа с каналами 16 для отвода газа и с каналами 17 для приема скважинной жидкости или без последних. Каналы 17 для приема скважинной жидкости могут присутствовать в головке 15 отвода газа, когда решающее значение имеет сильная искривленность скважины, и необходимо минимизировать длину сепаратора 3. Этих каналов 17 может и не быть, поскольку данные каналы 17 будут выполнены в приемной головке 18.

Верхняя часть корпуса сепаратора 5 связана с соединительной головкой 7 через входящую в ее состав головку 15 отвода газа посредством по меньшей мере одной приемной головки 18, имеющей приемные каналы 19 для возможности поступления в сепаратор скважинной жидкости.

Приемная головка 18 содержит осевой канал для сообщения с сепаратором и приемные каналы 19 в стенке головки для поступления скважинной жидкости в осевой канал. Приемные каналы 19 расположены по окружности стенки приемной головки 18, по меньшей мере, в два ряда, что увеличивает суммарное проходное сечение приемных каналов 19 для поступления скважинной жидкости. При этом диаметр окружности более нижнего ряда меньше диаметра окружности более верхнего ряда, образуя конусную форму приемного участка. Такая разница в диаметрах рядов обеспечивает минимизацию попадания свободного газа на прием сепаратора, а также лучшие условия установки сепаратора при спуске скважинного оборудования. Приемная головка 18 оснащена верхним и нижним соединениями. Это позволяет устанавливать множество приемных головок 18 друг за другом с помощью этих соединений, не только увеличивая тем самым суммарное проходное сечение приемных каналов для поступления скважинной жидкости, но и давая возможность регулировать суммарную площадь этого проходного сечения, регулировать количество входных каналов по зонам их установки в скважине.

Каналы 19 для поступления скважинной жидкости могут быть выполнены любой формы для обеспечения наилучших условий поступления жидкости, например каналы 19 могут представлять собой отверстия, сопла, пазы, проточки, вырезы, кольцевые проточки с ребрами устойчивости, любые их сочетания и т.д. Каналы могут чередоваться в соседних рядах в шахматном порядке, идти последовательно, друг под другом, или любым другим образом.

При установке большого количества приемных головок 18 последовательно для увеличения пропускной способности, то есть от двух и выше, можно добиться одинаковой работы приемных головок в различных зонах их установки. Достичь этого можно так: чем ниже в конструкции находится та или иная приемная головка, тем меньшее суммарное сечение каналов требуется. Уменьшить же суммарное сечение каналов можно либо путем уменьшения количества каналов в конкретной приемной головке, либо путем уменьшения размеров этих каналов. Причем в отдельной приемной головке такие уменьшения могут происходить по мере понижения отдельных рядов головки. Делается это в конечном итоге для того, чтобы все приемные головки работали одинаково, и в них попадало примерно одинаковое количество жидкости при одинаковой скорости.

Количество приемных головок во всей конструкции зависит от дебита скважины, то есть от количества скважинной жидкости, поступаемого в сепаратор, и чем их больше, тем и дебит может быть больше, с сохранением требуемых минимальных диаметральных габаритов оборудования. К примеру, в конструкции сепаратора для УЭЦН приемных головок может быть около 7-8, но может и быть сколько угодно в разумных количествах, понятных специалисту. На фиг.2 показана для примера только одна приемная головка 18.

Внутри корпуса 5 сепаратора размещен корпус 20 шнека. Он выполнен в виде полого цилиндра с щелевыми прорезями 21 для возможности выхода механических примесей из сепарационного узла 6 в полость 22 между корпусом сепаратора и корпусом шнека.

Полый шнек 9 с профилированной спиралью 10 расположен внутри корпуса 20 шнека. Профилированная спираль 10 образует с внутренней поверхностью шнека 9 либо переходную посадку, либо посадку с зазором, обеспечивая технологичность сборки.

Сепаратор 3 снабжен установленным под сепарирующим узлом направляющим аппаратом 23. Направляющий аппарат (НА) 23 выполнен с каналами 24 для возможности поступления механических примесей в шламовую трубу, с каналами 25 для возможности поступления жидкости из сепарирующего узла в патрубок, а также в направляющем аппарате 23 выполнены цилиндрические выступы 26 для возможности центрирования и фиксации положения патрубка, полого шнека, корпуса шнека и корпуса сепаратора относительно направляющего аппарата и друг друга. В конкретном варианте исполнения (см. фиг.2) направляющий аппарат 23 может устанавливаться между торцами хвостовика 4 и корпуса 5 сепаратора, и зажиматься соединяющей их муфтой 8. В качестве корпуса 5 сепаратора в конкретном варианте исполнения может быть использована НКТ 102 (насосно-компрессорная труба с внешним диаметром 102 мм) со стандартными муфтами. Хвостовик 4 также может быть выполнен из НКТ 102. В конкретном варианте исполнения направляющего аппарата 23, в качестве каналов 25 для возможности поступления жидкости из сепарирующего узла в патрубок могут быть выполнены либо 4 скругленных отверстия, либо фигурные отверстия подобно стандартному направляющему аппарату УЭЦН, чтобы поток, вышедший из шнека, не прерывался и не создавались гидравлические сопротивления и завихрения в той области при отделении механических примесей и повороте потока очищенной жидкости (см. фиг.2, 4, 5). В конкретном варианте исполнения направляющего аппарата 23, в качестве каналов 24 для возможности поступления механических примесей в шламовую трубу 4 могут быть выполнены по окружности торца направляющего аппарата 23 либо отверстия, предпочтительно 12-18 отверстий по окружности, либо фигурные прорези для увеличения проходного сечения (см. фиг.2, 4, 5).

Профилированная спираль 10 шнека 9 может представлять собой 4-х заходный винт, с определенным профилем сечения спирали, с постоянным или переменным шагом. Навивка спирали может быть осуществлена в роликах на токарном станке, а затем спирали могут быть приварены к полому шнеку со стороны его внешней поверхности. Таким образом, полый шнек 9 с профилированной спиралью 10 представляют собой единый сепарирующий узел 6. Как альтернативный вариант, в силу небольших габаритов сепарирующего узла, он может изготавливаться как цельный узел отливкой или другими способами, к примеру порошковой металлургией.

Полый шнек 9 с профилированной спиралью 10 можно изготовить из пластика или материала, сходного по свойствам с твердой маслобензостойкой резиной. Это, как и шероховатость поверхности спиралей 10 шнека, коренным образом может повлиять на коалесценцию газовых пузырьков (то есть их выделения из жидкости при ее движении по шнеку вниз).

Внутри шнека 9 размещен патрубок 11 для отвода жидкости, образующий с ним кольцевую полость 12. То есть между наружной поверхностью патрубка 11 и внутренней поверхностью шнека 9 образуется кольцевая полость (кольцевой зазор) 12. В полом шнеке 9 имеются газоотводящие окна 27, выполненные под профилированной спиралью 10 вдоль ее длины (или, можно сказать по другому - выполненные вдоль длины профилированной спирали 10 под ней). Эти газоотводящие окна 27 выполнены наклонными (под углом к нормали) с таким расчетом, чтобы их оси совпадали с направлением движения отводимого потока газа из сепарационного пространства в кольцевую полость (см. фиг.5). При этом количество газоотводящих окон 27 изменяется сверху вниз, причем в верхней части полого шнека 9 окон меньше (то есть в той части, которая ближе к входу скважинной жидкости), а в нижней больше (то есть в той, которая дальше от входа скважинной жидкости и ниже при рабочем положении сепаратора в скважине). Такое выполнение газоотводящих окон 27 необходимо для минимизации гидросопротивлений при наиболее полном удалении газа из сепарационной полости 28, расположенной между полым шнеком 9 и корпусом 20 полого шнека на участке нахождения профилированной спирали 10. Так как процесс сепарации из-за действия возникающих в полости 28 центробежных и гравитационных сил происходит постепенно, начиная с верхней части полости 28 и нарастая к нижней части полости 28, то и газоотводящих окон 27 вдоль профилированной спирали 10 в верхней части шнека 9 меньше, а в нижней больше. Можно сделать одинаковое количество окон 27 и сверху и снизу исходя из максимального их количества внизу. Однако, чем больше имеется газоотводящих окон 27, тем больше будут гидравлические сопротивления, что негативно повлияет на пропускную способность сепаратора. Поэтому для минимизации гидросопротивлений и оптимизации отвода газа из полости 28 газоотводящие окна выполнены вдоль длины профилированной спирали под ней наклонными и количество их изменяется сверху вниз, причем в верхней части шнека окон меньше, а в нижней больше.

В полом шнеке 9 возле узла 14 крепления верхней части шнека, то есть в верхней части полого шнека 9, не окруженной профилированной спиралью 10, в его стенке выполнены газосбросные окна 29 для отвода газа из кольцевой полости 12 между шнеком и патрубком в верхнюю часть полости 30 приема скважинной жидкости, и далее через каналы 16 в головке 15 отвода газа в скважинное пространство 31 (см. фиг.1, 2).

Внутри корпуса 5 сепаратора размещен корпус 20 шнека. Он выполнен в виде полого цилиндра с щелевыми прорезями 21 для возможности выхода механических примесей из сепарационного узла 6 в полость 22 между корпусом 5 сепаратора и корпусом 20 шнека. Таким образом, появляется возможность удаления механических примесей из сепарационного пространства 28 не только в концевой части сепарационного узла 6, но и не доходя до концевой части, поскольку некоторая часть механических примесей успешно сепарируется, не доходя до концевой части сепарационного узла 6. В конкретном варианте исполнения при выполнении шнека 9 в виде четырехзаходного винта с длиной винта в 4 шага (или 16 расстояний между соседними витками) в корпусе 20 шнека может быть выполнено восемь щелевых прорезей 21: четыре в самом низу, вплоть до торца трубы корпуса 20 шнека, равномерно распределенные по окружности через 90 градусов (см. фиг.4, 5) и по высоте равные 0,5 шага винта (это соответствует двум расстояниям между соседними витками); и четыре щелевые прорези, равномерно расположенные по окружности через 90 градусов, по высоте также равные 0,5 шага винта (или двум расстояниям между соседними витками), при этом расстояние между верхним уровнем нижних щелей и нижним уровнем верхних щелей равно двум шагам винта (восемь расстояний между соседними витками). Данное конкретное выполнение щелевых прорезей 21 выведено из расчета, в соответствии с которым частица песка, при различном расходе скважинной жидкости примерно через 1,5-2 оборота в этой конструкции шнека, оказывается у внешней образующей спирали шнека, при этом первоначально (на входе в шнек) она была запущена почти вплотную к внутренней образующей спирали 10 шнека, то есть в худших условиях ее поступления в сепаратор 3.

Конструкция сепаратора 3 может быть дополнена внесением в ее состав постоянного магнита. Магниты влияют на свойства нефти, не позволяя ей запарафинивать ступени УЭЦН, поверхности НКТ и другое скважинное оборудование. Магнитные вставки или втулки-кольца могут быть вставлены там, где скважинная жидкость (нефть) поступает после приемных головок 18 к шнеку, а также там, где нефть выходит из сепаратора 3 в кожух 2 и движется к насосу, то есть возле соединительной головки 7.

Как будет понятно специалисту, в сепараторе 3 в местах сопряжений элементов, контактирующих со скважинной жидкостью и ее продуктами, устанавливаются уплотнения.

Шламовая труба 4 может быть выполнена с закрытым концом для скапливания механических примесей внутри нее, которые затем выводятся из шламовой трубы 4 по мере их накопления путем подъема на поверхность. Шламовая труба 4 может быть выполнена с открытым концом для возможности скапливания механических примесей не в самом хвостовике 4, а в зумпфе ниже зоны продуктивного пласта. Открытый конец хвостовика 4 может быть спущен в зумпф, длина которого, как известно, может быть около 50-200 метров. Таким образом, можно добиться, чтобы шламовая труба 4 не забивалась и механические примеси, например песок, проппант, ссыпались в зумпф, не влияя на зону продуктивного пласта.

Скважинный сепаратор 3 работает следующим образом.

Скважинная жидкость, содержащая механические примеси и газ, поступает из скважинного пространства 31 в приемные каналы 19 (или 19 и 17) по меньшей мере одной приемной головки 15 отвода газа. Там, а затем и в полости 30, жидкость предварительно сепарируется (за счет поворота потока) и набирает скорость для поступления в сепарационное пространство 28. Поступив в сепарационное пространство 28, жидкость двигается вдоль спирали 10 и приобретает ускоренное вращательное движение. Возникающие в сепарационном пространстве 28 центробежные и гравитационные силы заставляют газ выходить к каналам 27, а механические примеси - к каналам 21. Очищенная жидкость через направляющий аппарат попадает в патрубок 11 и далее - на прием насоса 1. Таким образом, под действием центробежных сил и касательных составляющих сил гравитации, направленных вдоль образующей спирали от центра к периферии, происходит разделение смеси на фазы. Механические примеси, как наиболее тяжелые, отбрасываются к стенкам корпуса, жидкость занимает промежуточный концентрический слой, а газ, вытесненный жидкостью, собирается во внутреннем концентрическом слое. Механические примеси из пространства 22 между корпусом 20 шнека и корпусом 5 сепаратора выходят через каналы 24 направляющего аппарата 23 и выводятся через шламовую трубу (хвостовик) 4. Газ через полость 12 между патрубком 11 и шнеком 9 поступает к каналам 29 в шнеке, и далее - через верхнюю часть полости 30 в каналы 16 для отвода газа головки 15 отвода газа и выходит в скважинное пространство 31.

Для снижения гидродинамического сопротивления потокам газа и жидкости каналы 16, 17, 19, 21, 24, 25, 27, 29 могут быть выполнены под углом к нормали, чтобы их оси совпадали с направлением движения отводимых потоков.

Полый шнек с профилированной спиралью, как уже говорилось выше по тексту описания, могут быть выполнены из пластика или материала, сходного по свойствам с твердой маслобензостойкой резиной. Примеры пластика: полипропилен, полиэтилен, поливинилхлорид и пр. Примеры материала, сходного по свойствам с твердой маслобензостойкой резиной: полиуретан (твердое вещество, маслобензостойкое, по механическим, весовым и химическим свойствам похоже на резину, но превосходит ее по прочности на разрыв, износостойкости и пр.), синтетические каучуки, такие как нитриловый каучук, гидрированный нитриловый каучук, бутадиенакрилатный каучук, полиакрилатньй каучук, бутилкаучук, бромированный бутилкаучук, хлорированный бутилкаучук, неопреновый каучук, каучук из сополимера стирол-бутадиен, этилен-акрилатный каучук, каучук из терполимера этилен-пропилен-диен, фтористые каучуки, фторсиликоновый каучук, силиконовые каучуки и пр.

Как уже говорилось выше по тексту описания, полый шнек выполнен с профилированной спиралью. Например, профилированная спираль полого шнека может иметь в поперечном сечении спирали профиль в виде пятигранника (см., например, фиг.2, 5), треугольника, прямоугольника, выпуклой и/или вогнутой многогранной фигуры и т.п.

Применение предлагаемых скважинного сепаратора и способа разделения жидкости с помощью него в конечном итоге позволит значительно повысить сепарационную и пропускную способности, улучшить качество разделения скважинной жидкости и при необходимости обеспечить минимально возможный диаметральный размер сепаратора.

В то время как изложенное выше описывает варианты осуществления настоящего изобретения, дополнительные варианты осуществления изобретения могут выполняться без отхода от его основного объема, и его объем задается формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Скважинный сепаратор для установки погружного электроцентробежного насоса | 1985 |

|

SU1308754A1 |

| Способ работы установки лопастного насоса со скважинным сепаратором механических примесей - укрупнителем газовой фазы (варианты) и погружная установка лопастного насоса для его осуществления (варианты) | 2023 |

|

RU2810912C1 |

| Сепаратор механических примесей | 2019 |

|

RU2727999C1 |

| СКВАЖИННЫЙ ГАЗОПЕСОЧНЫЙ СЕПАРАТОР | 2013 |

|

RU2529978C1 |

| СКВАЖИННОЕ УСТРОЙСТВО ДЛЯ ОЧИСТКИ ФЛЮИДА | 1999 |

|

RU2148708C1 |

| СЕПАРАТОР МЕХАНИЧЕСКИХ ПРИМЕСЕЙ ДЛЯ ЖИДКОСТИ | 2014 |

|

RU2559277C1 |

| Газопесочный сепаратор для подземного оборудования скважины | 1989 |

|

SU1760099A1 |

| СЕПАРАТОР ДЛЯ ПОГРУЖНЫХ ЦЕНТРОБЕЖНЫХ НАСОСОВ В СКВАЖИНАХ | 2004 |

|

RU2278255C2 |

| УСТРОЙСТВО ЗАЩИТЫ ПОДШИПНИКА ГАЗОСЕПАРАТОРА | 2020 |

|

RU2737042C1 |

| ПОГРУЖНОЙ СЕПАРАТОР МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2015 |

|

RU2587204C1 |

Группа изобретений относится к нефтедобывающей промышленности и предназначена для нефтепромыслового оборудования при механизированной добыче нефти из скважин. Технический результат достигается благодаря скважинному сепаратору и способу разделения жидкости с помощью этого скважинного сепаратора. Сепаратор содержит соединительную головку, корпус, шламовую трубу и сепарирующий узел, выполненный в виде полого шнека с профилированной спиралью, под которой вдоль ее длины в полом шнеке выполнены газоотводящие окна. Верхняя часть корпуса сепаратора связана с соединительной головкой через входящую в ее состав головку отвода газа посредством по меньшей мере одной приемной головки. Приемная головка имеет приемные каналы для возможности поступления в сепаратор скважинной жидкости, причем внутри корпуса сепаратора размещен корпус шнека. Корпус шнека выполнен в виде полого цилиндра с щелевыми прорезями для возможности выхода механических примесей из сепарационного узла в полость между корпусом сепаратора и корпусом шнека. Сепаратор снабжен установленным под сепарирующим узлом направляющим аппаратом, выполненным с каналами для возможности поступления механических примесей в шламовую трубу, с каналами для возможности поступления жидкости из сепарирующего узла в патрубок. В верхней части полого шнека, не окруженной профилированной спиралью, в его стенке выполнены газосбросные окна. 2 н. и 8 з.п. ф-лы, 5 ил.

1. Скважинный сепаратор, содержащий соединительную головку с патрубком для отвода жидкости и с местом соединения с приемом насоса или с кожухом насоса, корпус сепаратора, шламовую трубу, причем верхняя часть корпуса сепаратора связана с соединительной головкой, а нижняя - с шламовой трубой, и сепарирующий узел, установленный внутри корпуса сепаратора, выполненный в виде полого шнека с профилированной спиралью, причем внутри шнека размещен патрубок для отвода жидкости, образующий с ним кольцевую полость для поступления в нее газа через газоотводящие окна, выполненные в полом шнеке под профилированной спиралью вдоль ее длины, отличающийся тем, что соединительная головка помимо места соединения с приемом насоса или с кожухом насоса включает узел крепления верхней части патрубка для отвода жидкости и верхней части полого шнека, и головку отвода газа с каналами для отвода газа и с каналами для приема скважинной жидкости или без последних, при этом верхняя часть корпуса сепаратора связана с соединительной головкой через входящую в ее состав головку отвода газа посредством по меньшей мере одной приемной головки, имеющей приемные каналы для возможности поступления в сепаратор скважинной жидкости, причем внутри корпуса сепаратора размещен корпус шнека, выполненный в виде полого цилиндра с щелевыми прорезями для возможности выхода механических примесей из сепарационного узла в полость между корпусом сепаратора и корпусом шнека, при этом полый шнек с профилированной спиралью расположен внутри корпуса шнека, причем сепаратор снабжен установленным под сепарирующим узлом направляющим аппаратом, выполненным с каналами для возможности поступления механических примесей в шламовую трубу, с каналами для возможности поступления жидкости из сепарирующего узла в патрубок, а также в направляющем аппарате выполнены цилиндрические выступы для возможности центрирования и фиксации положения патрубка, полого шнека, корпуса шнека и корпуса сепаратора относительно направляющего аппарата и друг друга, при этом в верхней части полого шнека, не окруженной профилированной спиралью, в его стенке выполнены газосбросные окна.

2. Скважинный сепаратор по п.1, отличающийся тем, что профилированная спираль образует с внутренней поверхностью шнека переходную посадку.

3. Скважинный сепаратор по п.1, отличающийся тем, что профилированная спираль образует с внутренней поверхностью шнека посадку с зазором.

4. Скважинный сепаратор по любому из пп.2 и 3, отличающийся тем, что газоотводящие окна, выполненные в полом шнеке вдоль длины профилированной спирали под ней, выполнены наклонными.

5. Скважинный сепаратор по любому из пп.2 и 3, отличающийся тем, что количество газоотводящих окон, выполненных в полом шнеке под профилированной спиралью вдоль ее длины, изменяется сверху вниз, причем в верхней части полого шнека окон меньше, а в нижней - больше.

6. Скважинный сепаратор по п.1, отличающийся тем, что шламовая труба выполнена с закрытым концом для скапливания механических примесей.

7. Скважинный сепаратор по п.1, отличающийся тем, что шламовая труба выполнена с открытым концом для возможности скапливания механических примесей в зумпфе ниже зоны продуктивного пласта.

8. Скважинный сепаратор по п.1, отличающийся тем, что полый шнек с профилированной спиралью выполнен из пластика.

9. Способ разделения жидкости с помощью скважинного сепаратора, отличающийся тем, что используют скважинный сепаратор по п.1.

10. Способ разделения жидкости с помощью скважинного сепаратора по п.9, отличающийся тем, что профилированная спираль сепаратора, который используют, образует с внутренней поверхностью шнека либо переходную посадку, либо посадку с зазором, при этом газоотводящие окна, выполненные в полом шнеке вдоль длины профилированной спирали под ней, выполнены наклонными и их количество изменяется сверху вниз, причем в верхней части полого шнека окон меньше, а в нижней - больше, при этом шламовая труба выполнена либо с закрытым концом для скапливания механических примесей, либо с открытым концом для возможности скапливания механических примесей в зумпфе ниже зоны продуктивного пласта.

| Скважинный сепаратор для установки погружного электроцентробежного насоса | 1985 |

|

SU1308754A1 |

| СКВАЖИННЫЙ ГАЗОВЫЙ СЕПАРАТОР С ПОДШИПНИКОВОЙ ОПОРОЙ | 2005 |

|

RU2292454C1 |

| Конвейерная формовочная машина | 1926 |

|

SU8409A1 |

| Скважинный сепаратор двойного действия | 1989 |

|

SU1629507A1 |

| Способ уменьшения затухания в проходах линий связи при отложениях гололеда и инея (изморози) | 1947 |

|

SU79618A1 |

| US 2969742 A, 31.01.1961 | |||

| Система сжатия и восстановления информации | 1971 |

|

SU437070A1 |

| US 6394182 B1, 28.05.2002. | |||

Авторы

Даты

2012-11-20—Публикация

2011-05-31—Подача