Предлагаемое изобретение относится к ускорительной технике и может быть использовано при разработке ускорительных импульсных трубок для малогабаритных генераторов рентгеновских и электронных пучков наносекундной длительности.

Известна импульсная рентгеновская трубка (Филатов А.Л. и др. «Острофокусная двухэлектродная импульсная рентгеновская трубка», патент RU №2174726, кл. МПК H01J 35/00, опубл. 10.10.2001 г.). Трубка содержит анод, предназначенный для торможения электронного пучка и генерации рентгеновского излучения, дисковый взрывоэмиссионный катод для генерации электронного пучка, токоввод для подвода высокого напряжения к аноду, герметичный вакуумный корпус (образованный металлическими деталями электродной системы и изолятором, разделяющим анод и катод) и окно для вывода излучения. Изолятор выполнен из электротехнического стекла и с двух сторон припаян рантовым спаем к манжетам, которые, в свою очередь, присоединены к соседним деталям корпуса трубки. Работа рентгеновской трубки заключается в подаче импульса высокого напряжения на катод, эмиссии электронов с катода, ускорении электронов в промежутке между катодом и анодом и торможении ускоренных электронов в материале анода, в результате чего происходит генерация рентгеновского излучения.

Недостатками аналога являются:

- конструкция трубки не позволяет использовать ее в режиме генерации электронов;

- сравнительно малые дозы излучения из-за необходимости обеспечивать изолирующий промежуток между анодом, находящимся под высоким потенциалом, и заземленным окном; это приводит к увеличению расстояния от анода до облучаемого объекта и, в результате, к снижению дозы;

- отсутствие экранировки зоны спая изолятора с манжетой, электрически соединенной с катодом.

Наиболее близкой к заявляемой является импульсная ускорительная трубка на 600 кВ (Сборник научных трудов под ред. Макеева Н.Г. Физика и техника импульсных источников ионизирующих излучений для исследования быстропротекающих процессов. РФЯЦ ВНИИЭФ: Саров, 1996, стр.261-266). Трубка содержит вакуумированную оболочку, состоящую из металлического корпуса и расположенного внутри него стеклянного полого конического изолятора, на малом основании которого закреплен катод. Большее основание изолятора закреплено на торцевой части корпуса. Напротив катода расположено окно с заземленным прострельным анодом. На токоввод трубки, соединенный с катодом, подаются импульсы отрицательной полярности. При этом коническая форма стеклянного изолятора и расположение его внутри металлического корпуса позволяет обеспечить высокую электропрочность изолятора (Александрович Э-Г.В. Малогабаритная импульсная рентгеновская трубка с самовосстанавливающимся автокатодом. ПТЭ №6, 1972, стр.198). Анод трубки находится под нулевым потенциалом. В зависимости от материала анода, в трубке происходит генерация либо рентгеновского, либо электронного излучения. Облучаемый объект может располагаться практически вплотную к заземленному аноду, что позволяет обеспечить значительно более высокие дозы излучения, чем в аналоге.

Недостатками прототипа являются:

- низкая надежность спая стеклянного изолятора с отбортовкой корпуса, поскольку отбортовка фактически является ребром жесткости. Это вызывает появление больших механических напряжений в спае при малейшем рассогласовании температурных коэффициентов линейного расширения (ТКЛР) материалов корпуса и изолятора, которые растут с увеличением диаметра корпуса и изолятора. При увеличении рабочих напряжений трубки выше 600 кВ (например, до 1000 кВ), что требует пропорционального увеличения габаритов трубки, качество спая становится крайне критично к качеству материалов корпуса и изолятора и к технологии пайки, недопустимо увеличивается отбраковка металлостеклянных узлов при их изготовлении;

- обязательное условие изготовления корпуса из материала с ТКЛР, близким к ТКЛР стекла (например, из сплава 29 НК); кроме того, что такие материалы дороги и достаточно дефицитны, номенклатура их проката намного беднее, чем, например, у нержавеющей стали 12Х18Н10Т.

При создании данного изобретения решалась задача создания импульсной ускорительной трубки прострельного типа на напряжения до 1000-1500 кВ с высокой надежностью вакуумного соединения стеклянного изолятора с корпусом из металла, ТКЛР которого значительно отличается от ТКЛР стеклянного изолятора.

Техническим результатом является повышение рабочего напряжения и надежности трубки за счет снижения механических напряжений и напряженности электрического поля в металлостеклянном спае.

Указанный технический результат достигается тем, что по сравнению с известной импульсной ускорительной трубкой, содержащей вакуумированную оболочку, состоящую из металлического корпуса и расположенного внутри него стеклянного полого конического изолятора, на малом основании которого закреплен катод, напротив катода расположено окно с прострельным анодом, большее основание изолятора закреплено на торцевой части корпуса, новым является то, что большее основание изолятора закреплено на торцевой части корпуса через металлическую манжету с двумя цилиндрическими участками и одним расположенным между ними кольцевым участком, манжета с одной стороны соединена рантовым спаем с большим основанием изолятора, а с другой стороны соединена с торцевой частью корпуса трубки, при этом к внутренней поверхности манжеты присоединено Г-образное в сечении кольцо, выполненное из того же металла, что и металл манжеты.

Манжета соединена с торцевой частью корпуса трубки методом сварки, Г-образное в сечении кольцо присоединено к внутренней поверхности манжеты методом пайки, к кольцу присоединен экран, обеспечивающий защиту спая от электрического пробоя.

Рантовый согласованный спай (А.В.Балицкий. Технология изготовления вакуумной аппаратуры. Изд. «Энергия»: Москва, Ленинград, 1966, стр.223-228) применяется для герметичного соединения деталей из стекла и металла с близкими значениями ТКЛР. Поскольку жесткость тонкостенного ранта (0.5-0.7 мм) значительно меньше жесткости кольцевидной отбортовки с шириной кольцевой части 2-3 мм, применение рантового спая по сравнению с прототипом позволяет обеспечить намного меньшие механические напряжения в изоляторе. Кроме того, в рантовом спае избыточные окислы, возникающие на поверхности манжеты при пайке, при внедрении горячей манжеты в стекло выносятся за пределы спая, а при пайке на плоскость (как в прототипе) остаются в зоне спая, что сильно снижает его надежность. Поэтому применение рантового спая обеспечивает значительно большую надежность трубки при ее изготовлении и эксплуатации.

Особенности конструкции манжеты в заявляемой трубке заключаются в том, что с одной стороны манжета содержит тонкостенный цилиндрический участок, который припаивается к стеклянному изолятору, с другой стороны - аналогичный цилиндрический участок, посредством которого манжета приваривается к корпусу из нержавеющей стали. Между этими участками в срединной части манжеты имеется переход в виде ребра жесткости кольцевой формы. Сварка манжеты с корпусом приводит к деформациям кромки манжеты и появлению механических напряжений, которые затем передаются по всей длине манжеты в зону спая с изолятором, что может привести к растрескиванию стекла. То же самое происходит при нагреве трубки до 400°-500°C при ее обезгаживании. Ребро жесткости принимает на себя большую часть нагрузки, что способствует снижению механических напряжений в металлостеклянном спае и дает возможность изготавливать манжету и корпус трубки из материалов с сильно различающимися ТКЛР (например, манжету выполнить из сплава 29НК, а корпус из более дешевой и имеющей значительно более широкий сортамент нержавеющей стали 12Х18Н10Т, стали 10 и т.д.).

Г-образное в сечении металлическое кольцо, выполненное из металла, имеющего такое же значение температурного коэффициента линейного расширения, что и металл манжеты, выполняет две функции. Оно дополнительно увеличивает жесткость ребра в срединной части манжеты и одновременно служит для закрепления трубчатого экрана, уменьшающего напряженность электрического поля в зоне спая манжеты с большим основанием изолятора. Экран закрепляется на кольце уже после изготовления металлостеклянного узла. Раздельное изготовление манжеты и экрана упрощает их изготовление и облегчает пайку металлостеклянного узла методом высокочастотного нагрева. В случае изготовления манжеты и экрана в виде единой детали большая часть мощности с высокочастотного индуктора уходила бы на нагрев находящегося вблизи манжеты экрана. Поэтому наличие Г-образного кольца способствует повышению технологичности изготовления деталей, механической надежности спая и увеличению электрической прочности изолятора. Все это дает возможность увеличить размеры и, соответственно, рабочее напряжение ускорительной трубки.

Таким образом, в данном изобретении реализуется указанный технический результат, поскольку введение в конструкцию трубки металлической манжеты с двумя цилиндрическими и одним кольцевым участками, Г-образного в сечении металлического кольца, выполненного из металла, имеющего такое же значение температурного коэффициента линейного расширения, что и металл манжеты, и экрана для защиты спая от электрического пробоя позволяет обеспечить снижение механических напряжений и напряженности электрического поля в спае стеклянного изолятора.

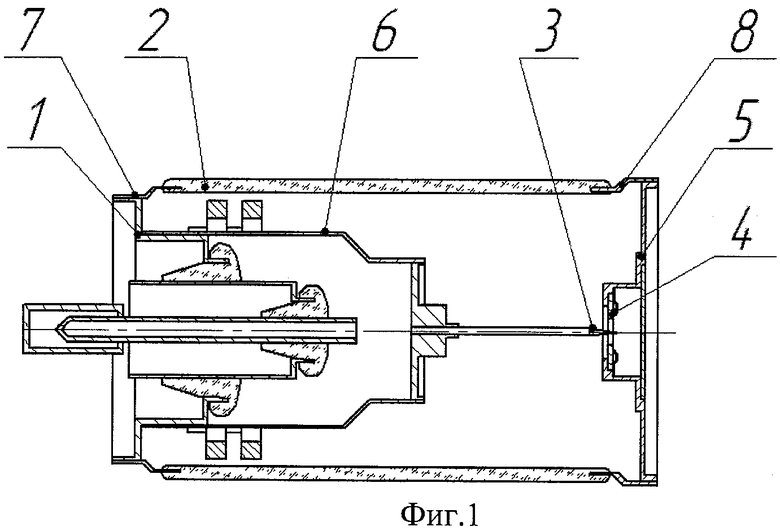

На фиг.1 показана конструкция ускорительной трубки по аналогу.

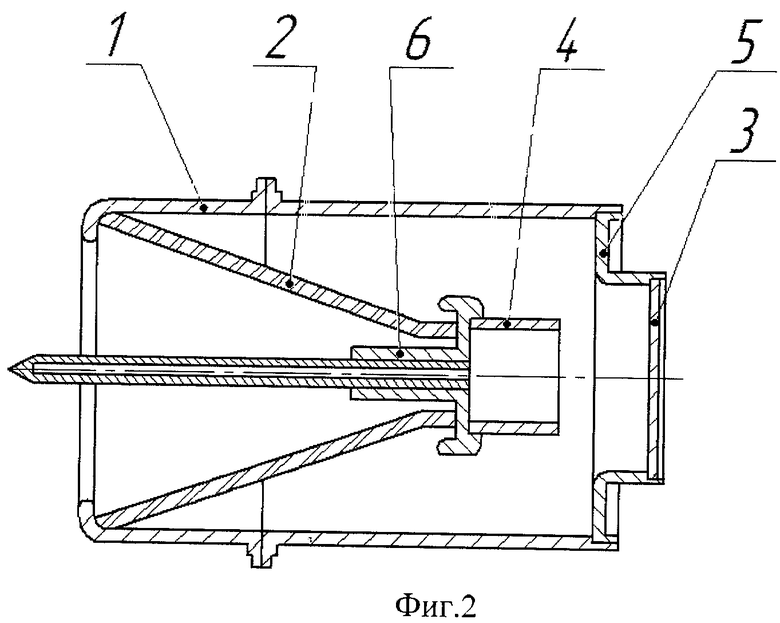

На фиг.2 показана конструкция ускорительной трубки по прототипу.

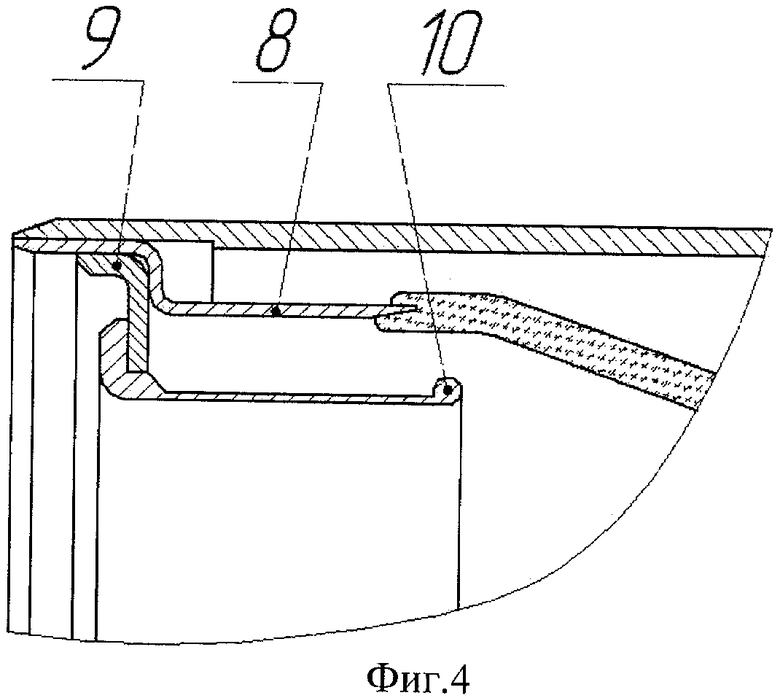

На фиг.3 показана конструкция заявляемой ускорительной трубки.

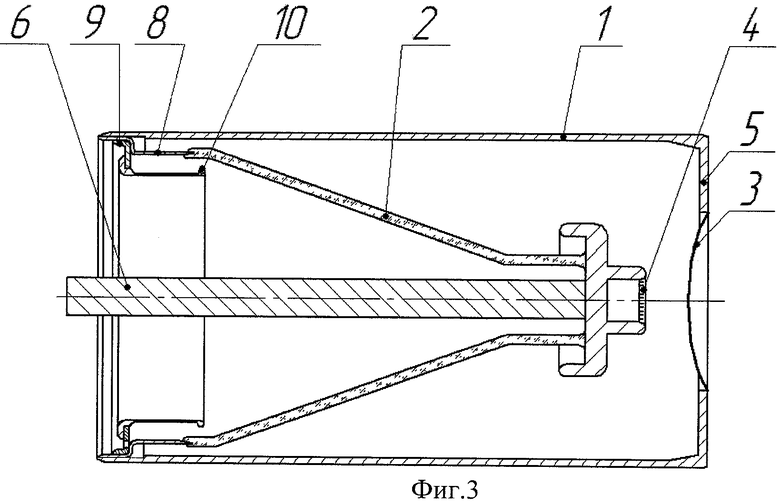

На фиг.4 с увеличением показаны элементы металлостеклянного спая заявляемого разрядника.

На фигурах обозначены следующие элементы:

1 - корпус;

2 - изолятор;

3 - анод;

4 - катод;

5 - окно;

6 - токоввод;

7 - манжета, находящаяся под высоким потенциалом;

8 - заземленная манжета;

9 - кольцо;

10 - экран.

Ускорительная трубка по аналогу (фиг.1) содержит герметичный вакуумный корпус 1, образованный изолятором 2, окном 5, токовводом 6 и манжетами 7 и 8. На токовводе 6 установлен игольчатый анод 3, на окне - дисковый взрывоэмиссионный катод 4. К изолятору 2 из электротехнического стекла с двух сторон припаяны манжеты 7 и 8, посредством которых осуществляется герметичное соединение изолятора 2 с токовводом 6 и окном 5. При подаче импульса высокого напряжения положительной полярности на токоввод 6 (и, соответственно, на анод 3) происходит эмиссия электронов с острой кромки отверстия в катоде 4 в направлении анода 3. При торможении электронов в материале анода в зоне фокусного пятна происходит генерация тормозного (рентгеновского) излучения. Ускорение электронов производится в направлении, противоположном от окна 5, поэтому трубка по аналогу не может служить источником пучка электронов.

При изменении конструкции трубки по аналогу с целью обеспечения генерации электронов потребовалось бы поменять местами анод и катод, т.е. на токовводе 6 установить катод, а на окне - анод прострельного типа, и подавать на токоввод 6 высоковольтные импульсы отрицательной полярности. При этом цилиндрическая форма изолятора обуславливает такую конфигурацию электрического поля в трубке, что свободные электроны будут двигаться в направлении изолятора. Это приведет к появлению лавин вторичных электронов по вакуумной поверхности изолятора и значительному снижению его электропрочности. Поэтому трубка по аналогу непригодна для генерации электронов даже при переделке ее электродной системы.

На фиг.2 представлена конструкция ускорительной трубки по прототипу. Трубка выполнена с анодом прострельного типа. При подаче высоковольтных импульсов отрицательной полярности на катод 4 через токоввод 6, электроны с катода ускоряются в направлении анода 3 и окна 5. В отличие от трубки по аналогу трубка по прототипу может служить источником как рентгеновского, так и электронного излучения. Кроме того, зазор между анодом и окном отсутствует, поэтому трубка по прототипу при установке облучаемого объекта на окне 5 может обеспечивать значительно большую дозу излучения, чем трубка по аналогу. Диаметр трубки равен 49 мм.

Выполнение изолятора 2 коническим и расположение его внутри металлического корпуса 1 позволяет сформировать такую конфигурацию электрического поля в трубке, при которой свободные электроны ускоряются не с катодного узла в направлении изолятора, а, наоборот, от изолятора 2 к металлическому корпусу 1. При этом наличие вторичных электронов не играет никакой роли, поскольку они не попадают в изолятор, а поглощаются корпусом. Таким образом, обеспечивается высокая электропрочность изолятора при отрицательной полярности токоввода 6.

Недостатком трубки по прототипу является то, что изолятор 2 закреплен в корпусе 1 путем пайки его непосредственно к отбортовке корпуса. Приведенный на фиг.2 спай отличается низкой механической прочностью, поскольку:

- пайка производится по поверхности отбортовки, и все окислы и другие виды загрязнений остаются в паяном шве;

- отбортовка кольцевидной формы имеет большую радиальную жесткость, что приводит к увеличению механических напряжений в изоляторе при пайке;

- механические напряжения, возникающие в корпусе при закреплении и герметизации трубки, практически беспрепятственно проникают в паяный шов.

Практика показала, что при увеличении габаритов трубки по прототипу с целью увеличения рабочих напряжений до 1000 кВ и выше металлостеклянные спаи изолятора получаются напряженными, и неоднократно наблюдалось разрушение изолятора после пайки. При этом необходимо учитывать, что корпус трубки по прототипу может быть выполнен только из сплава с малым значением коэффициента линейного расширения, например, из сплава 29НК (ковар). Эти материалы дороги, а сортамент проката из них значительно беднее, чем сортаменты нержавеющих и других сталей, что значительно сужает возможность выбора материала для изготовления корпуса трубки.

На фиг.3 и 4 приведена конструкция заявляемой трубки прострельного типа. Так же, как и трубка по прототипу, она может служить источником как рентгеновского, так и электронного излучения при большой величине дозы в облучаемом объекте, но при этом отличается от прототипа высокой механической прочностью и надежностью металлостеклянного узла. Трубка содержит металлический корпус 1, в котором закреплен конический пустотелый стеклянный изолятор 2 с установленным на его малом основании катодом 4 и токовводом 6, а также окно трубки 5 с анодом 3. Крепление изолятора 2 к корпусу 1 осуществляется через металлическую манжету 8 с двумя цилиндрическими участками и одним расположенным между ними кольцевым участком. Манжета с одной стороны соединена рантовым спаем с большим основанием изолятора 2, а с другой стороны соединена с торцевой частью корпуса 1 трубки методом сварки.

При изготовлении экспериментальных образцов металлостеклянного узла заявляемой трубки на полярископе производился контроль наличия механических напряжений в паяном шве. Первоначально были проверены узлы, в манжетах которых отсутствовало дополнительное Г-образное кольцо. Узлы после изготовления и отжига были приварены к корпусам из нержавеющей стали 12Х18Н10Т и выдержали цикл нагрева до 500°С без разрушения. Однако полярископ показал наличие механических напряжений в спае. Поэтому для увеличения жесткости кольцевого участка манжеты в нее было дополнительно впаяно Г-образное в сечении кольцо 9. Ширина кольца была примерно в 2 раза больше, чем ширина кольцевого участка манжеты. Кольцо 9 служило также для закрепления экрана 10, предназначенного для снижения напряженности электрического поля в спае при работе трубки.

Далее было изготовлено пять экспериментальных образцов заявляемой трубки. Манжета 8 и Г-образное кольцо 9 были изготовлены из сплава 29НК (ковар), толщиной 1,5 мм, и спаяны друг с другом медью в вакууме. Наружные диаметры цилиндрических участков манжеты равны 101,5 и 91,5 мм соответственно, длина манжеты - 30 мм, длины участков для сварки и пайки с изолятором - 12 мм и 18 мм соответственно. Внутренний диаметр Г-образного кольца равен 80 мм. Корпус диаметром 104 мм был изготовлен из стали 12Х18Н10Т, изолятор - из электровакуумного стекла С-52-1. Диаметр большого основания изолятора - 94 мм. Длина ускорительной трубки - 198 мм. Трубки были испытаны при включении в ускоритель с выходным напряжением 1,2 MB и ударной емкостью 60 пФ. При установке анода в виде танталовой фольги толщиной 0.05 мм на поверхности окна трубок были получены дозы тормозного излучения 180-220 Р. В процессе изготовления трубки, после закрепления металлостеклянных узлов в корпусах, на полярископе была произведена проверка на наличие механических остаточных напряжений в металлостеклянных спаях. Проверка показала отсутствие напряжений. Таким образом, применение заявляемой конструкции ускорительной трубки позволило создать надежные трубки на рабочие напряжения 1200 кВ, а при необходимости это напряжение может быть еще увеличено.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИМПУЛЬСНАЯ УСКОРИТЕЛЬНАЯ ТРУБКА | 2016 |

|

RU2619774C1 |

| ИМПУЛЬСНАЯ РЕНТГЕНОВСКАЯ ТРУБКА | 2022 |

|

RU2792844C1 |

| Высокоресурсная металлокерамическая рентгеновская трубка | 2019 |

|

RU2716261C1 |

| ИМПУЛЬСНАЯ РЕНТГЕНОВСКАЯ ТРУБКА | 2012 |

|

RU2524351C2 |

| УСКОРИТЕЛЬНАЯ ТРУБКА | 2012 |

|

RU2522987C2 |

| ИМПУЛЬСНАЯ РЕНТГЕНОВСКАЯ ТРУБКА | 2010 |

|

RU2445720C1 |

| ИМПУЛЬСНАЯ РЕНТГЕНОВСКАЯ ТРУБКА | 2013 |

|

RU2521436C1 |

| ИМПУЛЬСНАЯ РЕНТГЕНОВСКАЯ ТРУБКА | 2010 |

|

RU2446508C1 |

| ИМПУЛЬСНАЯ РЕНТГЕНОВСКАЯ ТРУБКА | 2011 |

|

RU2459307C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОНАПОЛНЕННОГО РАЗРЯДНИКА | 2013 |

|

RU2550350C2 |

Импульсная ускорительная трубка относится к ускорительной технике и может быть использована при разработке ускорительных импульсных трубок для малогабаритных генераторов рентгеновских и электронных пучков наносекундной длительности. Технический результат: повышение рабочего напряжения и надежности трубки за счет снижения механических напряжений и напряженности электрического поля в металлостеклянном спае. Сущность изобретения: по сравнению с известной ускорительной трубкой, содержащей вакуумированную оболочку, состоящую из металлического корпуса и расположенного внутри него стеклянного полого конического изолятора, на малом основании которого закреплен катод, напротив катода расположено окно с прострельным анодом, большее основание изолятора закреплено на торцевой части корпуса, новым является то, что большее основание изолятора закреплено на торцевой части корпуса через металлическую манжету с двумя цилиндрическими участками и одним расположенным между ними кольцевым участком, манжета с одной стороны соединена рантовым спаем с большим основанием изолятора, а с другой стороны соединена с торцевой частью корпуса трубки, при этом к внутренней поверхности манжеты присоединено Г-образное в сечении кольцо, выполненное из того же металла, что и металл манжеты. Кроме того, манжета соединена с торцевой частью корпуса трубки методом сварки, Г-образное в сечении кольцо присоединено к внутренней поверхности манжеты методом пайки, к кольцу присоединен экран, обеспечивающий защиту спая от электрического пробоя. 3 з.п.ф-лы, 4 ил.

1. Импульсная ускорительная трубка, содержащая вакуумированную оболочку, состоящую из металлического корпуса и расположенного внутри него стеклянного полого конического изолятора, на малом основании которого закреплен катод, напротив катода расположено окно с прострельным анодом, большее основание изолятора закреплено на торцевой части корпуса, отличающаяся тем, что большее основание изолятора закреплено на торцевой части корпуса через металлическую манжету с двумя цилиндрическими участками и одним расположенным между ними кольцевым участком, манжета с одной стороны соединена рантовым спаем с большим основанием изолятора, а с другой стороны соединена с торцевой частью корпуса трубки, при этом к внутренней поверхности манжеты присоединено Г-образное в сечении кольцо, выполненное из того же металла, что и металл манжеты.

2. Импульсная ускорительная трубка по п.1, отличающаяся тем, что манжета соединена с торцевой частью корпуса трубки методом сварки.

3. Импульсная ускорительная трубка по п.1, отличающаяся тем, что Г-образное в сечении кольцо присоединено к внутренней поверхности манжеты методом пайки.

4. Импульсная ускорительная трубка по п.1, отличающаяся тем, что к Г-образному в сечении кольцу присоединен экран, обеспечивающий защиту спая от электрического пробоя.

| ИМПУЛЬСНАЯ ТОКОВАЯ ЛИНЗА ДЛЯ ФОРМИРОВАНИЯ ВЫСОКОИНТЕНСИВНЫХ ПУЧКОВ ЗАРЯЖЕННЫХ ЧАСТИЦ | 1999 |

|

RU2173034C2 |

| Дисковая сеялка для узкорядного посева | 1948 |

|

SU71817A1 |

| ИМПУЛЬСНАЯ ТРУБКА | 1998 |

|

RU2145748C1 |

| Делительный механизм стола зубообрабатывающих станков | 1957 |

|

SU116188A1 |

| US 4935194 A, 19.06.1990. | |||

Авторы

Даты

2012-11-20—Публикация

2011-04-12—Подача